مبارزه با تولید هسته فیبر1 پیچیدگی؟ کنترل کیفیت ضعیف منجر به از دست رفتن سیگنال و شکست در تولید میشود.

تولید هسته فیبر شامل ایجاد پیشفرم با استفاده از رسوب بخار شیمیایی و به دنبال آن کشش دقیق در دمای 2000 درجه سانتیگراد با کنترل قطر در زمان واقعی و اعمال پوشش محافظ است.

وارد شدن تولید هسته فیبر1 در ابتدا احساس میکنید که کار با این فناوری بسیار دشوار است. این فناوری پیچیده است و سرمایهگذاری قابل توجهی دارد. به یاد دارم زمانی که برای اولین بار کار با خطوط تولید فیبر نوری در HONGKAI را شروع کردم. دقت مورد نیاز، دستیابی به آن غیرممکن به نظر میرسید. هر مرحله در این فرآیند، از آمادهسازی اولیه شیشه گرفته تا اعمال پوشش نهایی، نیاز به کنترل دقیق دارد. اشتباه در هر مرحله میتواند منجر به فیبر غیرقابل استفادهای شود که استانداردهای عملکرد را برآورده نمیکند. درک هر مرحله از فرآیند تولید برای موفقیت ضروری است. اجازه دهید گام به گام شما را در کل فرآیند راهنمایی کنم تا بتوانید یک خط تولید قابل اعتماد بسازید که به طور مداوم هستههای فیبر با کیفیت بالا تولید کند.

برای تولید هسته فیبر به چه موادی نیاز دارید؟

کیفیت مواد اولیه، عملکرد نهایی فیبر را تعیین میکند. استفاده از مواد شیمیایی ناخالص منجر به تضعیف سیگنال و پارگی فیبر در طول تولید میشود.

تتراکلرید سیلیکون فوق خالص و تتراکلرید ژرمانیوم از طریق واکنشهای شیمیایی کنترلشده در دماهای بالاتر از ۱۵۰۰ درجه سانتیگراد در کورههای مخصوص به شیشه تبدیل میشوند.

پایه و اساس هر هسته فیبر با کیفیت بالا با مواد مناسب شروع میشود. من این درس را در روزهای اولیه فعالیتم در این صنعت به سختی آموختم. ما دستهای از فیبر داشتیم که به طور مداوم در آزمایشهای کیفیت رد میشدند و هفتهها طول میکشید تا مشکل را به مواد اولیه آلوده ردیابی کنیم. الزامات خلوص2 برای تولید فیبر نوری بسیار فراتر از چیزی است که اکثر صنایع دیگر به آن نیاز دارند.

اجزای شیمیایی اولیه

مواد اصلی برای تولید فیبر نوری از نظر مفهومی به طرز شگفتآوری ساده هستند، اما در اجرا به طرز باورنکردنی پیچیده هستند. تتراکلرید سیلیکون (SiCl4) منبع اصلی شیشه سیلیس است که ستون فقرات ساختار فیبر را تشکیل میدهد. این ماده شیمیایی باید به سطوح خلوص 99.999% یا بالاتر برسد. حتی مقادیر ناچیز ناخالصیها میتواند باعث تلفات نوری قابل توجه یا ایجاد نقاط ضعف شود که منجر به شکستگی فیبر در طول فرآیند کشش میشود.

تتراکلرید ژرمانیوم (GeCl4) به عنوان ماده ناخالصی عمل میکند که ضریب شکست هسته را نسبت به روکش افزایش میدهد. غلظت دقیق ژرمانیوم، دیافراگم عددی فیبر نهایی و قابلیت جمعآوری نور را تعیین میکند. ما معمولاً از مقادیر بسیار کمی از ژرمانیوم برای فیبرهای تک حالته استفاده میکنیم، معمولاً کمتر از 3% وزنی. فیبرهای چند حالته به غلظتهای بالاتری نیاز دارند که گاهی اوقات به 8-12% در ناحیه هسته میرسد.

فرآیند واکنش شیمیایی

تبدیل مواد شیمیایی مایع به شیشه جامد از طریق یک فرآیند اکسیداسیون با دقت کنترل شده رخ میدهد. واکنش اساسی برای تشکیل سیلیس از این معادله پیروی میکند: SiCl4 + O2 → SiO2 + 2Cl2. این واکنش برای پیشرفت مؤثر به دمای بین 1500 تا 1800 درجه سانتیگراد نیاز دارد. واکنش ژرمانیوم از الگوی مشابهی پیروی میکند: GeCl4 + O2 → GeO2 + 2Cl2.

چیزی که این فرآیند را چالشبرانگیز میکند، حفظ شرایط واکنش ثابت در کل چرخه رسوبگذاری است. تغییرات دما حتی تا 10 درجه سانتیگراد میتواند باعث تغییرات ترکیبی شود که بر خواص نوری فیبر نهایی تأثیر میگذارد. سرعت جریان اکسیژن باید در 1% پایدار بماند تا اکسیداسیون کامل ترکیبات کلرید تضمین شود. هر کلرید واکنش ندادهای میتواند مراکز جذبی ایجاد کند که باعث افزایش اتلاف نوری میشود.

الزامات خلوص و آزمایش

استانداردهای خلوص برای مواد فیبر نوری از استانداردهای اکثر کاربردهای نیمههادی فراتر میرود. میزان آب باید کمتر از ۱ قسمت در میلیون باشد، زیرا گروههای هیدروکسیل پیکهای جذبی محکمی در طول موج ۱۳۸۰ نانومتر ایجاد میکنند. ناخالصیهای فلزی مانند آهن، مس و کروم باید کمتر از ۱۰ قسمت در میلیارد باقی بمانند زیرا این عناصر باعث جذب و پراکندگی اضافی میشوند.

ما هر دسته از مواد شیمیایی ورودی را با استفاده از طیفسنجی جرمی پلاسمای جفتشده القایی (ICP-MS) آزمایش میکنیم تا سطح خلوص را تأیید کنیم. کروماتوگرافی گازی به شناسایی آلایندههای آلی که میتوانند بر فرآیند تشکیل شیشه تأثیر بگذارند، کمک میکند. این آزمایشها هزینه و زمان را به برنامه تولید اضافه میکنند، اما از مشکلات بسیار گرانتر بعدی در فرآیند تولید جلوگیری میکنند.

| مواد | الزام خلوص | آلایندههای کلیدی | روش آزمایش |

|---|---|---|---|

| سیسیال۴ | >99.999% | آب، آهن، مس، کروم | ICP-MS، GC |

| GeCl4 | >99.99% | H2O، یونهای فلزی | ICP-MS، کارل فیشر |

| O2 | >99.95% | H2O، هیدروکربنها | دستگاه GC، رطوبت سنج |

| گازهای حامل | >99.999% | H2O، O2، هیدروکربنها | دستگاه GC، آنالایزر اکسیژن ردیابی |

ملاحظات نگهداری و جابجایی

نگهداری صحیح این مواد شیمیایی نیاز به امکانات تخصصی دارد. تتراکلریدهای سیلیکون و ژرمانیوم با رطوبت بسیار واکنشپذیر هستند و اسید هیدروکلریک تشکیل میدهند که باعث خوردگی تجهیزات شده و خطرات ایمنی ایجاد میکند. ما این مواد را در ظروف استیل ضد زنگ دربسته تحت اتمسفر نیتروژن خشک نگهداری میکنیم. دمای محل نگهداری در محدوده ±2 درجه سانتیگراد و رطوبت نسبی زیر 5% کنترل میشود.

رویههای جابجایی از پروتکلهای سختگیرانهای برای جلوگیری از آلودگی پیروی میکنند. تمام خطوط انتقال از لولههای فولادی ضد زنگ الکتروپولیش شده با اتصالات VCR برای به حداقل رساندن تولید ذرات استفاده میکنند. ما قبل از وارد کردن مواد شیمیایی فرآیند، تمام خطوط را با نیتروژن با خلوص فوق العاده بالا تمیز میکنیم. پرسنل هنگام ورود به محلهای نگهداری مواد شیمیایی، لباسهای مخصوص اتاق تمیز میپوشند و رویههای آلودگیزدایی را رعایت میکنند.

سرمایهگذاری در جابجایی صحیح مواد، به طور قابل توجهی کیفیت الیاف را بهبود میبخشد. من شاهد بودهام که خطوط تولید به دلیل مواد شیمیایی آلوده که میتوانست با روشهای بهتر ذخیرهسازی از آنها جلوگیری شود، برای چند روز تعطیل شدهاند. هزینه حفظ شرایط فوقالعاده تمیز در مقایسه با هزینه تولید الیاف معیوب، بسیار ناچیز است.

چگونه پیش فرم شیشه ای را ایجاد می کنید؟

کیفیت اجرا مستقیماً بر ویژگیهای فیبر تأثیر میگذارد. رسوب ناهماهنگ منجر به تغییرات قطر و تلفات نوری در طول فیبر میشود.

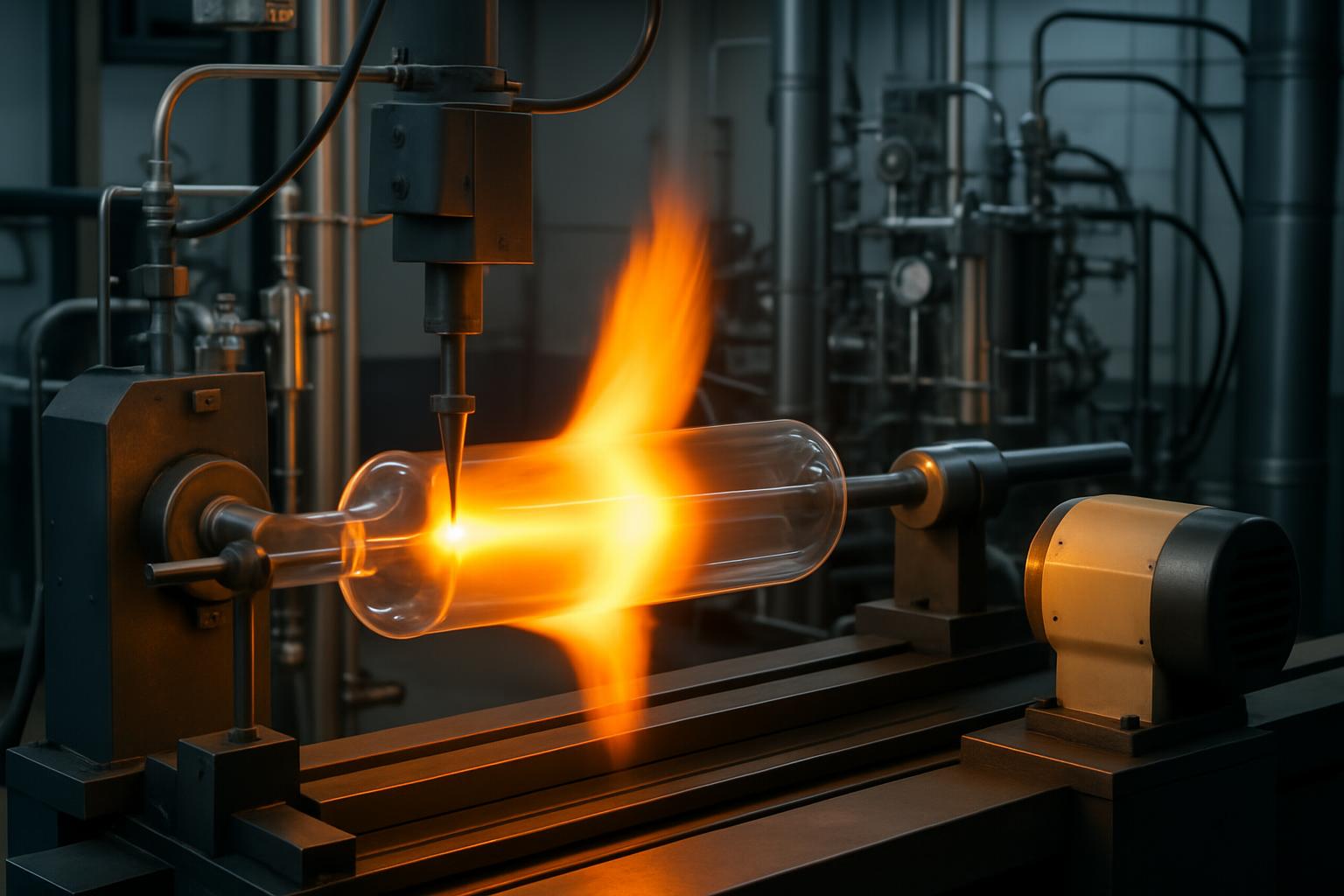

فرآیندهای MCVD و OVD لایههای شیشه را با استفاده از کنترل دقیق دما و جریان شیمیایی، درون لولههای چرخان رسوب میدهند و قطعاتی تا طول ۱ متر ایجاد میکنند.

ایجاد پیشفرم شیشهای، بحرانیترین مرحله را نشان میدهد. تولید هسته فیبر1این فرآیند، خواص اساسی نوری و مکانیکی فیبر نهایی را تعیین میکند. من ساعتهای بیشماری را صرف بهینهسازی پارامترهای ساخت پیشفرم کردهام و میتوانم به شما بگویم که تغییرات کوچک در این مرحله به طرز چشمگیری بر کیفیت محصول نهایی تأثیر میگذارد.

فرآیند رسوب شیمیایی بخار اصلاحشده (MCVD)

The فرآیند MCVD3 همچنان پرکاربردترین روش برای ایجاد پیشفرمهای با کیفیت بالا است. این فرآیند با یک لوله زیرلایه سیلیس خالص، معمولاً با قطر خارجی ۱۵-۲۵ میلیمتر و طول ۸۰۰-۱۲۰۰ میلیمتر، آغاز میشود. این لوله باید مشخصات دقیقی از نظر گردی، هممرکزی و پرداخت سطح داشته باشد. هرگونه نقص در لوله زیرلایه در کل فرآیند تولید پخش میشود.

لوله زیرلایه به صورت افقی بر روی یک دستگاه تراش دقیق نصب میشود که قادر به حفظ سرعت چرخش بین 10 تا 100 دور در دقیقه با حداقل لرزش است. یک سیستم مشعل تراورس در امتداد طول لوله حرکت میکند و گرمای لازم برای واکنشهای شیمیایی را فراهم میکند. مشعل معمولاً از شعله هیدروژن-اکسیژن استفاده میکند که دمای سطح لوله به 1900 تا 2000 درجه سانتیگراد میرسد.

بخارات شیمیایی از داخل لوله چرخان با یک توالی دقیق کنترلشده جریان مییابند. نرخ جریان باید در محدوده 0.5% پایدار بماند تا رسوب یکنواخت تضمین شود. کنترلکنندههای جریان جرمی، هر جریان شیمیایی را بهطور مستقل تنظیم میکنند و امکان کنترل دقیق ترکیب شیشه را فراهم میکنند. یک چرخه رسوبگذاری معمولی ممکن است شامل 50 تا 200 عبور جداگانه باشد که هر کدام فقط چند میکرومتر لایه ضخیم اضافه میکنند.

فرآیند رسوبگذاری چیزی را ایجاد میکند که ما آن را "دوده" مینامیم - ذرات شیشهای زیر میکرونی که در ناحیه گرم تشکیل میشوند و روی دیواره داخلی لوله رسوب میکنند. دمای بالا این ذرات را هنگام عبور مشعل از روی دوده رسوبشده، به شیشهای متراکم و شفاف تبدیل میکند. دمای رسوبگذاری باید به دقت کنترل شود تا از تشکیل حباب جلوگیری شود و در عین حال تراکم کامل تضمین شود.

فرآیند رسوب بخار خارجی (OVD)

The فرآیند OVD4 مزایایی برای تولید پیش سازههای بزرگ با پروفیلهای ضریب شکست پیچیده ارائه میدهد. به جای رسوبگذاری درون یک لوله، OVD لایههای شیشه را در خارج از یک مندرل چرخان یا "میله طعمه" ایجاد میکند. این رویکرد امکان کنترل بهتر نسبت هسته به روکش را فراهم میکند و تولید پیش سازههایی با قطر هسته بزرگتر را امکانپذیر میسازد.

The فرآیند OVD4 با یک میله طعمه سیلیس یا آلومینای خالص که به صورت عمودی در یک محفظه رسوبگذاری نصب شده است، شروع میشود. چندین مشعل در طول میله قرار دارند که هر کدام قادر به رسوب ترکیبات مختلف شیشه هستند. ابتدا لایههای هسته رسوب میکنند و به دنبال آن لایههای روکش متوالی قرار میگیرند. این رویکرد از بیرون به داخل، کنترل بسیار خوبی بر روی پروفیل ضریب شکست فراهم میکند.

یکی از مزایای قابل توجه OVD، توانایی تولید پیشفرمهای بسیار بزرگ است. در حالی که اندازه لولههای زیرلایه موجود معمولاً MCVD را محدود میکند، OVD میتواند پیشفرمهایی با قطر بیش از ۱۵۰ میلیمتر و طول ۱.۵ متر ایجاد کند. این اشکال بزرگ، امکان کشش الیاف طولانیتر و اقتصاد تولید بهتر را فراهم میکنند.

مرحله تثبیت در OVD نیاز به توجه ویژه دارد. پس از تکمیل رسوبگذاری، پیشفرم متخلخل به کوره تثبیت میرود و در آنجا تا دمای ۱۵۰۰ تا ۱۶۰۰ درجه سانتیگراد در اتمسفر کنترلشده گرم میشود. میله طعمه، بسته به نوع فرآیند خاص، قبل یا بعد از تثبیت برداشته میشود. پیشفرم حاصل باید کاملاً گرد و عاری از تنشهای داخلی باشد که میتواند در طول کشش الیاف مشکل ایجاد کند.

کنترل کیفیت در حین ساخت پریفرم

کنترل کیفیت در طول ساخت پیشفرم شامل نظارت مداوم بر پارامترهای متعدد است. اندازهگیری دما با استفاده از پیرومترهای نوری انجام میشود که میتوانند دمای شعله را بدون تماس با دقت اندازهگیری کنند. این اندازهگیریها به حفظ شرایط رسوبگذاری ثابت در طول فرآیند کمک میکنند.

تعیین پروفایل ضریب شکست، مهمترین ارزیابی کیفیت برای پریفرمها را فراهم میکند. ما از یک آنالیزور پریفرم استفاده میکنیم که پروفایل ضریب شکست را در سراسر قطر پریفرم با استفاده از تکنیکهای تداخلسنجی اندازهگیری میکند. این اندازهگیری، قطر هسته، روزنه عددی و شکل پروفایل ضریب شکست را نشان میدهد. هرگونه انحراف از مشخصات، نیاز به تنظیمات فرآیند قبل از ادامه تولید دارد.

اندازهگیریهای هندسی تضمین میکنند که پیشفرم الزامات ابعادی را برآورده میکند. ما قطر بیرونی، هممرکزی و صافی را با استفاده از سیستمهای اندازهگیری دقیق اندازهگیری میکنیم. پیشفرم باید گردی را در محدوده 0.1% و هممرکزی را در محدوده 0.5% حفظ کند تا فیبر قابل قبولی تولید شود.

| پارامتر | مشخصات MCVD | مشخصات OVD | روش اندازهگیری |

|---|---|---|---|

| قطر هسته | ۸-۱۲ میکرومتر | ۸-۱۵ میکرومتر | پروفیلسنج ضریب شکست |

| دیافراگم عددی | 0.12-0.22 | 0.12-0.25 | پروفیلسنج ضریب شکست |

| متحدالمرکز بودن | <0.5% | <0.3% | اندازهگیری هندسی |

| گرد بودن | <0.1% | <0.1% | اندازهگیری هندسی |

| میرایی | <0.5 دسیبل در کیلومتر | <0.3 دسیبل در کیلومتر | اندازهگیری کاهش حجم |

بهینهسازی فرآیند و عیبیابی

بهینهسازی ساخت پیشفرم نیازمند درک تعاملات پیچیده بین دما، نرخ جریان و شیمی رسوب است. طراحی سیستماتیک آزمایشها بهتر از رویکردهای آزمون و خطا عمل میکند. ما معمولاً یک پارامتر را در یک زمان تغییر میدهیم در حالی که سایر پارامترها ثابت نگه داشته میشوند، سپس نتایج را با استفاده از روشهای آماری تجزیه و تحلیل میکنیم.

مشکلات رایج شامل نقص در فصل مشترک هسته-روکش، تغییرات ضریب شکست و بینظمیهای هندسی است. نقصهای فصل مشترک اغلب ناشی از آلودگی یا نوسانات دما در طول انتقال بین رسوب هسته و روکش هستند. تغییرات ضریب شکست میتواند ناشی از ناپایداری سرعت جریان یا تغییرات دمای مشعل باشد. مشکلات هندسی معمولاً به کیفیت لوله زیرلایه یا مشکلات ارتعاش تراش برمیگردد.

نگهداری پیشگیرانه نقش حیاتی در کیفیت پایدار پیشفرم ایفا میکند. ما قطعات مشعل را به صورت برنامهریزی شده تعویض میکنیم تا از افت عملکرد جلوگیری کنیم. کنترلکنندههای جریان برای حفظ دقت نیاز به کالیبراسیون منظم دارند. سیستم تراش برای اطمینان از چرخش مناسب لوله و موقعیت مشعل، نیاز به بررسیهای همترازی دورهای دارد.

سرمایهگذاری زمانی برای ساخت بینقص پیشفرم، مزایای زیادی در فرآیندهای بعدی دارد. یک پیشفرم با کیفیت بالا به راحتی به فیبر با خواص ثابت تبدیل میشود، در حالی که یک پیشفرم بیکیفیت باعث شکستگی، تغییرات قطر و تلفات نوری میشود که میتواند کل فرآیند تولید را غیرقابل استفاده کند.

چه تجهیزاتی برای کشش الیاف ضروری است؟

انتخاب نادرست تجهیزات منجر به شکست در تولید میشود. سیستمهای کشش نامناسب باعث شکستگی الیاف، تغییرات قطر و نقص پوشش میشوند که محصول را غیرقابل استفاده میکند.

برجهای کشش با کورههای گرافیتی، قطرسنجها، دستگاههای پوششدهی و سیستمهای کنترل کشش، کیفیت ثابت الیاف را در سرعتهای کشش تا ۲۵ متر بر ثانیه تضمین میکنند.

فرآیند کشش فیبر، پیششکل شیشهای جامد را از طریق یک توالی دقیق و هماهنگ از عملیات گرمایش، کشش و پوشش، به فیبر نوری به نازکی مو تبدیل میکند. پس از سالها کار با سیستمهای کشش مختلف، کیفیت تجهیزات مستقیماً موفقیت تولید شما را تعیین میکند. برای دستیابی به دقت مورد نیاز برای تولید فیبر نوری، هر جزء باید در هماهنگی کامل کار کند.

سازه و طراحی برج نقشه کشی

یک مدرن برج کشش فیبر5 ارتفاع آن 10 تا 15 متر است و فضای عمودی مورد نیاز برای تشکیل و خنکسازی مناسب فیبر را فراهم میکند. سازه برج باید بسیار سفت و سخت باشد تا از لرزشهایی که میتوانند باعث تغییر قطر شوند جلوگیری شود. ما معمولاً از سازههای فولادی سنگین با سیستمهای ایزولاسیون ارتعاش برای به حداقل رساندن اختلالات خارجی استفاده میکنیم.

این برج شامل چندین ناحیه است که هر کدام وظیفه خاصی را در فرآیند کشش انجام میدهند. بخش بالایی شامل مکانیزم تغذیه پیشسازه و کوره است. بخش میانی فضایی برای خنکسازی الیاف و اندازهگیری قطر فراهم میکند. بخش پایینی شامل سیستم اعمال پوشش، کورههای پخت و تجهیزات برداشت است.

کنترل شرایط محیطی درون برج برای دستیابی به نتایج پایدار بسیار مهم است. ما با استفاده از هوای فیلتر شده، فشار هوای مثبت را حفظ میکنیم تا از آلودگی جلوگیری شود. کنترل دما، شرایط محیطی را در محدوده ±2 درجه سانتیگراد پایدار نگه میدارد. کنترل رطوبت از تأثیر رطوبت بر فرآیند پوششدهی جلوگیری میکند. این سیستمهای محیطی حتی در زمان توقف تولید نیز به طور مداوم کار میکنند.

سیستمهای کوره با دمای بالا

کوره قلب عملیات کشش است. اکثر سیستمهای مدرن از المنتهای گرمایشی مقاوم در برابر گرافیت استفاده میکنند که میتوانند به دماهایی تا ۲۲۰۰ درجه سانتیگراد برسند. محفظه کوره معمولاً قطری بین ۱۰۰ تا ۱۵۰ میلیمتر و ارتفاعی بین ۲۰۰ تا ۳۰۰ میلیمتر دارد و گرمایش یکنواختی را در سراسر نوک پیشساز فراهم میکند.

دقت کنترل دما برای قطر ثابت الیاف بسیار مهم است. ما از چندین ترموکوپل و پیرومتر نوری برای نظارت بر دمای کوره با دقت ±1 درجه سانتیگراد استفاده میکنیم. سیستم کنترل در عرض چند ثانیه به تغییرات دما پاسخ میدهد تا شرایط کشش پایدار حفظ شود.

کنترل اتمسفر کوره از اکسیداسیون عناصر گرمایش گرافیتی جلوگیری کرده و تشکیل فیبر تمیز را تضمین میکند. ما معمولاً از اتمسفر آرگون یا نیتروژن با سطح اکسیژن کمتر از 10 ppm استفاده میکنیم. سرعت جریان گاز به دقت کنترل میشود تا بدون ایجاد تلاطم که میتواند بر تشکیل فیبر تأثیر بگذارد، پاکسازی کافی انجام شود.

مکانیزم تغذیه پیش فرم باید پیش فرم را دقیقاً در منطقه داغ کوره قرار دهد. سیستمهای تغذیه سروو کنترل میتوانند دقت موقعیت را در محدوده ±0.1 میلیمتر حفظ کنند و در عین حال مصرف پیش فرم را در طول کشش جبران کنند. کنترل نرخ تغذیه امکان تنظیم کشش کشش و قطر الیاف را فراهم میکند.

اندازهگیری و کنترل قطر

اندازهگیری قطر در زمان واقعی برای تولید فیبر مطابق با مشخصات ضروری است. سیستمهای اندازهگیری مبتنی بر لیزر میتوانند تغییرات قطر را به کوچکی 0.1 میکرومتر با زمان پاسخ کمتر از 1 میلیثانیه تشخیص دهند. این سیستمها معمولاً از تکنیکهای پراش لیزر یا سایه برای اندازهگیری قطر فیبر درست زیر کوره استفاده میکنند.

سیستم کنترل قطر با تنظیم سرعت کشش، از حلقههای بازخورد برای حفظ قطر هدف استفاده میکند. هنگامی که قطر از هدف بیشتر میشود، سیستم سرعت کپستان را افزایش میدهد تا فیبر نازکتر کشیده شود. هنگامی که قطر کاهش مییابد، سیستم سرعت را کاهش میدهد تا فیبر ضخیمتر شود. این حلقه کنترل در طول کشش به طور مداوم کار میکند.

الگوریتمهای کنترل پیشرفته میتوانند تغییرات قطر را بر اساس هندسه پیشفرم و شرایط کشش پیشبینی کنند. این سیستمهای پیشبینیکننده با انجام تنظیمات قبل از وقوع تغییرات قابل توجه، به حفظ تلرانسهای دقیقتر قطر کمک میکنند. تکنیکهای یادگیری ماشین به طور فزایندهای برای بهینهسازی پارامترهای کنترل بر اساس دادههای تولید تاریخی استفاده میشوند.

| کامپوننت | مشخصات | تحمل | روش کنترل |

|---|---|---|---|

| دمای کوره | ۱۹۰۰-۲۱۰۰ درجه سانتیگراد | ±۱ درجه سانتیگراد | کنترل PID با فیدبک نوری |

| قطر فیبر | ۱۲۵ میکرومتر | ±۱ میکرومتر | اندازهگیری لیزری با بازخورد سرعت |

| سرعت رسم | ۱۰-۲۵ متر بر ثانیه | ±0.1% | چرخ دنده کنترل شده با سروو |

| ضخامت پوشش | ۶۲.۵ میکرومتر | ±۲.۵ میکرومتر | کنترل فشار و جریان |

سیستمهای اعمال پوشش

سیستم پوششدهی، لایههای پلیمری محافظ را بلافاصله پس از تشکیل، روی فیبر شیشهای لخت اعمال میکند. پوششدهی باید به صورت متحدالمرکز و یکنواخت انجام شود تا از تلفات خمیدگی میکرو جلوگیری شود و محافظت مکانیکی فراهم شود. اکثر سیستمها از اعمالکنندههای قالب فشاری استفاده میکنند که مواد پوششدهنده مایع را با فشار در اطراف فیبر پخش میکنند.

ابتدا پوشش اولیه اعمال میشود، که معمولاً با استفاده از یک پلیمر نرم و کم مدول اکریلات انجام میشود. این پوشش، الیاف را در برابر خمیدگیهای ریز محافظت میکند و اولین سطح محافظت را فراهم میکند. ضخامت پوشش معمولاً 32.5 میکرومتر است که قطر کل را به 190 میکرومتر میرساند.

سپس یک پوشش ثانویه اعمال میشود که از یک پلیمر سفتتر استفاده میکند که محافظت مکانیکی و استحکام جابجایی را فراهم میکند. این پوشش، ضخامت 32.5 میکرومتر دیگر را اضافه میکند و در نتیجه قطر نهایی پوشش داده شده 250 میکرومتر میشود. پوشش ثانویه باید ضمن حفظ انعطافپذیری، به خوبی به پوشش اولیه متصل شود.

تمرکز پوشش برای عملکرد فیبر بسیار مهم است. پوششهای خارج از مرکز میتوانند باعث ایجاد تنش تفاضلی شوند که منجر به پراکندگی حالت قطبش در فیبرهای تک حالته میشود. ما تمرکز پوشش را با استفاده از سیستمهای اندازهگیری نوری کنترل میکنیم و در صورت نیاز، تراز قالب را برای حفظ مشخصات تنظیم میکنیم.

سیستمهای پخت UV

سیستمهای پخت فرابنفش، پوششهای آکریلات مایع را به لایههای محافظ جامد پلیمریزه میکنند. فرآیند پخت باید کامل و یکنواخت باشد تا خواص مناسب پوشش تضمین شود. پخت ناقص میتواند منجر به سطوح چسبناک و خواص مکانیکی ضعیف شود.

سیستمهای لامپ UV معمولاً از لامپهای جیوهای با فشار متوسط استفاده میکنند که تابش UV با طیف گسترده منتشر میکنند. لامپها به صورت آرایههایی چیده شدهاند که فیبر روکشدار را احاطه کردهاند و تابش یکنواخت از تمام زوایا را تضمین میکنند. شدت لامپ و زمان تابش به دقت کنترل میشوند تا بدون گرم شدن بیش از حد فیبر، پخت کامل حاصل شود.

اتمسفر نیتروژن در کورههای پخت، مانع از مهار واکنش پلیمریزاسیون توسط اکسیژن میشود. اکسیژن میتواند در پلیمریزاسیون رادیکالهای آزاد اختلال ایجاد کند و منجر به پخت ناقص و خواص پوشش ضعیف شود. ما سطح اکسیژن را در محفظههای پخت زیر 50 ppm نگه میداریم.

سیستمهای کنترل کشش و جمعشوندگی

کنترل کشش در طول فرآیند کشش برای خواص ثابت الیاف ضروری است. کشش بیش از حد میتواند باعث شکستگی الیاف یا تغییرات قطر شود، در حالی که کشش ناکافی میتواند منجر به شل شدن پیچه و مشکلات جابجایی شود. ما معمولاً کشش کشش را بین ۵۰ تا ۱۵۰ گرم حفظ میکنیم.

سیستم کپستان نیروی کشش اولیه برای کشش الیاف را فراهم میکند. سروو موتورهای دقیق، سرعت کپستان را با دقتی بهتر از 0.01% کنترل میکنند. سطح کپستان باید کاملاً صاف باشد تا از آسیب به الیاف جلوگیری شود و ما از پوششها یا مواد تخصصی برای اطمینان از جابجایی ملایم الیاف استفاده میکنیم.

سیستمهای جمعکننده، فیبر نهایی را برای ذخیرهسازی و حمل و نقل روی قرقرهها میپیچند. الگوی پیچش باید از آسیب به فیبر جلوگیری کند و در عین حال امکان باز شدن آسان برای پردازشهای بعدی را فراهم کند. ما از مکانیسمهای دقیق پیمایش برای ایجاد الگوهای پیچش کنترلشده با توزیع تنش مناسب استفاده میکنیم.

سیستمهای رقصنده، میانگیر تنش بین چرخریسی و قرقره جمعکننده را فراهم میکنند. این سیستمهای مکانیکی از بازوهای وزنهدار یا سیلندرهای پنوماتیک برای حفظ تنش ثابت، علیرغم تغییرات در سرعت جمعکننده یا تغییرات قطر قرقره، استفاده میکنند. تنظیم صحیح رقصنده برای جلوگیری از پارگی الیاف و حفظ تنش ثابت پیچش بسیار مهم است.

چگونه کیفیت الیاف را در طول تولید کنترل میکنید؟

کنترل کیفیت از نقصهای پرهزینه تولید جلوگیری میکند. بدون نظارت مناسب، کل چرخه تولید میتواند الزامات مشخصات را برآورده نکند و منجر به اتلاف قابل توجه مواد و زمان شود.

نظارت بر قطر، ضخامت پوشش و خواص مکانیکی در زمان واقعی با استفاده از گیجهای لیزری و سیستمهای بازخورد خودکار، کیفیت ثابت الیاف را در طول تولید تضمین میکند.

کنترل کیفیت در تولید هسته فیبر نیازمند رویکردی جامع است که تمام جنبههای فرآیند تولید را رصد کند. من از طریق تجربه آموختهام که تشخیص زودهنگام مشکلات، باعث صرفهجویی زیادی در زمان و مواد میشود. نکته کلیدی، پیادهسازی سیستمهای اندازهگیری است که بازخورد فوری ارائه میدهند تا اپراتورها بتوانند قبل از گسترش نقصها در کل چرخه تولید، اصلاحات را انجام دهند.

نظارت بر فرآیند در زمان واقعی

سیستمهای مدرن کشش الیاف شامل چندین سیستم مانیتورینگ بلادرنگ هستند که پارامترهای حیاتی را به طور مداوم در طول تولید ردیابی میکنند. سیستمهای اندازهگیری قطر از تکنیکهای پراش لیزر برای نظارت بر قطر الیاف با دقت زیر میکرون استفاده میکنند. این سیستمها میتوانند تغییرات قطر را که در فواصلی به کوتاهی چند سانتیمتر رخ میدهند، تشخیص دهند و امکان تنظیمات فوری فرآیند را فراهم کنند.

پایش ضخامت پوشش از تکنیکهای نوری برای اندازهگیری لایههای پوشش اولیه و ثانویه استفاده میکند. حسگرهای خازنی همچنین میتوانند تغییرات ضخامت پوشش را با اندازهگیری خواص دیالکتریک مواد پوشش تشخیص دهند. این اندازهگیریها به اطمینان از اینکه پوشش ضمن حفظ قطر بیرونی هدف، محافظت کافی را فراهم میکند، کمک میکنند.

سیستمهای نظارت بر کشش از حسگرهای بار برای اندازهگیری مداوم نیروی کشش استفاده میکنند. تغییرات ناگهانی در کشش میتواند نشاندهندهی مشکلاتی در پیشفرم، شرایط کوره یا کاربرد پوشش باشد. سیستم نظارت میتواند تنظیمات خودکار را فعال کند یا اپراتورها را از مشکلات احتمالی قبل از اینکه باعث پارگی الیاف شوند، مطلع سازد.

نظارت بر دما فراتر از کوره گسترش مییابد و شامل کورههای پخت پوشش و شرایط محیطی در سراسر برج کشش نیز میشود. سیستمهای تصویربرداری حرارتی میتوانند نقاط داغ یا تغییرات دما را که ممکن است بر کیفیت الیاف تأثیر بگذارند، تشخیص دهند. نظارت بر محیط، رطوبت، فشار هوا و میزان آلودگی را که میتواند بر فرآیند تولید تأثیر بگذارد، ردیابی میکند.

آزمایش خواص نوری

آزمایش نوری در طول تولید بر پارامترهایی تمرکز دارد که عملکرد فیبر را در سیستمهای ارتباطی تعیین میکنند. اندازهگیری تضعیف از روش کاهش برای تعیین اتلاف نوری در طول موجهای کلیدی استفاده میکند. برای فیبرهای چند حالته، ما معمولاً در ۸۵۰ نانومتر و ۱۳۰۰ نانومتر آزمایش میکنیم. فیبرهای تک حالته نیاز به آزمایش در ۱۳۱۰ نانومتر و ۱۵۵۰ نانومتر دارند.

آزمایش پهنای باند برای فیبرهای چند حالته از تکنیکهای پرتاب بیش از حد پر (OFL) یا تأخیر حالت تفاضلی (DMD) استفاده میکند. آزمایش OFL اندازهگیری سادهای از ظرفیت حمل اطلاعات فیبر ارائه میدهد، در حالی که آزمایش DMD اطلاعات دقیقتری در مورد کیفیت پروفیل ضریب شکست ارائه میدهد. این آزمایشها به اطمینان از برآورده شدن الزامات عملکرد سیستم توسط فیبر کمک میکنند.

اندازهگیری عددی گشودگی، تطابق اختلاف ضریب هسته-پوشش با مشخصات را تأیید میکند. این پارامتر مستقیماً بر قابلیت جمعآوری نور فیبرهای چندحالته و طول موج قطع فیبرهای تکحالته تأثیر میگذارد. ما از تکنیکهای اسکن میدان دور برای اندازهگیری گشودگی عددی با دقت بالا استفاده میکنیم.

اندازهگیری قطر میدان مد برای فیبرهای تک مد از تکنیکهای اسکن میدان نزدیک یا میدان دور استفاده میکند. این پارامتر بر اتلاف اتصال و عملکرد کانکتور تأثیر میگذارد و آن را برای سازگاری سیستم حیاتی میکند. اندازهگیری باید در طول موج عملیاتی انجام شود تا از دقت آن اطمینان حاصل شود.

آزمایش خواص مکانیکی

آزمایش مکانیکی تضمین میکند که فیبر میتواند در برابر تنشهای وارده در حین نصب و بهرهبرداری مقاومت کند. آزمایش اثبات، تنش کششی کنترلشدهای را به هر متر از فیبر اعمال میکند تا نقاط ضعفی را که میتوانند باعث خرابی در سرویس شوند، شناسایی کند. سطح آزمایش اثبات معمولاً برای فیبر مخابراتی استاندارد روی 100 psi (0.69 GPa) تنظیم میشود.

آزمایش چسبندگی پوشش، اتصال مناسب پوششهای پلیمری به سطح شیشه و به یکدیگر را تأیید میکند. چسبندگی ضعیف میتواند منجر به لایه لایه شدن پوشش در حین جابجایی یا قرار گرفتن در معرض محیط شود. ما از اندازهگیری نیروی نوار برای تعیین کمیت قدرت چسبندگی و اطمینان از برآورده شدن الزامات مشخصات استفاده میکنیم.

آزمایش خمش، مقاومت فیبر را در برابر تلفات خمش ماکرو و میکرو ارزیابی میکند. در آزمایشهای خمش ماکرو، فیبر به دور مندرلهایی با قطرهای مختلف پیچیده میشود تا شرایط نصب شبیهسازی شود. در آزمایشهای خمش میکرو، فشار جانبی کنترلشدهای اعمال میشود تا اثرات تولید کابل و تنشهای محیطی شبیهسازی شود.

آزمایشهای محیطی، نمونههای فیبر را در معرض چرخههای دمایی، رطوبت و محیطهای شیمیایی که ممکن است در حین کار با آنها مواجه شوند، قرار میدهند. این آزمایشها به پیشبینی قابلیت اطمینان بلندمدت و شناسایی حالتهای خرابی بالقوه قبل از وقوع در محل کمک میکنند.

| پارامتر تست | استاندارد | فرکانس | معیارهای پذیرش |

|---|---|---|---|

| میرایی (۱۳۱۰ نانومتر) | ITU-T G.652 | هر ۲ کیلومتر | <0.35 دسی بل در کیلومتر |

| میرایی (۱۵۵۰ نانومتر) | ITU-T G.652 | هر ۲ کیلومتر | <0.25 دسی بل در کیلومتر |

| قطر میدان حالت | ITU-T G.652 | هر ۲ کیلومتر | ۹.۲ ± ۰.۴ میکرومتر |

| آزمون اثبات | کمیسیون مستقل انتخابات ۶۰۷۹۳-۱-۳۰ | 100% | بقا با سرعت ۱۰۰ کیلو پاسکال |

| قطر پوشش | کمیسیون مستقل انتخابات ۶۰۷۹۳-۱-۲۰ | پیوسته | ۲۴۵ ± ۵ میکرومتر |

کنترل فرآیند آماری

کنترل فرآیند آماری6 تکنیکهای (SPC) به شناسایی روندها و تغییرات در فرآیند تولید قبل از اینکه منجر به محصولات خارج از مشخصات شوند، کمک میکنند. نمودارهای کنترل پارامترهای کلیدی را در طول زمان ردیابی میکنند و هم مقادیر میانگین و هم تغییرات حول آن میانگینها را نشان میدهند. هنگامی که اندازهگیریها خارج از محدودههای کنترل قرار میگیرند، سیستم به اپراتورها هشدار میدهد تا علل احتمالی را بررسی کنند.

مطالعات قابلیت فرآیند، میزان توانایی فرآیند تولید در برآورده کردن الزامات مشخصات را کمّی میکنند. این مطالعات شاخصهای قابلیت مانند Cp و Cpk را محاسبه میکنند که نشان میدهند آیا تغییرات فرآیند به اندازه کافی جزئی است که بتواند به طور مداوم یک محصول قابل قبول تولید کند یا خیر. مطالعات منظم قابلیت به شناسایی فرصتهای بهبود فرآیند کمک میکند.

تکنیکهای طراحی آزمایشها (DOE) به بهینهسازی پارامترهای فرآیند و درک روابط بین متغیرهای مختلف کمک میکنند. با تغییر سیستماتیک شرایط فرآیند و اندازهگیری نتایج، میتوانیم نقاط عملیاتی بهینه را شناسایی کنیم و بفهمیم کدام پارامترها بیشترین تأثیر را بر کیفیت محصول دارند.

تحلیل همبستگی به شناسایی روابط بین اندازهگیریهای مختلف که ممکن است آشکار نباشند، کمک میکند. به عنوان مثال، ممکن است کشف کنیم که تغییرات ضخامت پوشش با نوسانات دمای کوره همبستگی دارد و منجر به بهبود استراتژیهای کنترل فرآیند میشود.

سیستمهای کیفیت خودکار7

خطوط تولید الیاف مدرن شامل سیستمهای کیفیت خودکار هستند که میتوانند تنظیمات را در لحظه بر اساس بازخورد اندازهگیری انجام دهند. این سیستمها از الگوریتمهای کنترل پیشرفته برای حفظ کیفیت محصول با حداقل دخالت اپراتور استفاده میکنند. تکنیکهای یادگیری ماشین به طور فزایندهای برای پیشبینی مشکلات کیفی قبل از وقوع استفاده میشوند.

سیستمهای جمعآوری خودکار دادهها، تمام پارامترهای فرآیند و اندازهگیریهای کیفیت را در پایگاههای دادهای ثبت میکنند که میتوانند برای روندها و الگوها مورد تجزیه و تحلیل قرار گیرند. این دادههای تاریخی به شناسایی علل ریشهای مشکلات کیفیت کمک کرده و از تلاشهای بهبود مستمر پشتیبانی میکند.

سیستمهای رد خودکار میتوانند الیاف خارج از مشخصات را بدون توقف فرآیند کشش از جریان تولید حذف کنند. این سیستمها از دستگاههای پنوماتیک یا مکانیکی برای برش و حذف بخشهای معیوب استفاده میکنند و در عین حال تداوم تولید را حفظ میکنند.

ادغام با سیستمهای برنامهریزی منابع سازمانی (ERP) امکان اشتراکگذاری دادههای باکیفیت در سراسر سازمان را برای برنامهریزی تولید، گزارشدهی به مشتری و رعایت مقررات فراهم میکند. این ادغام به تضمین در دسترس بودن اطلاعات باکیفیت در زمان و مکان مورد نیاز برای تصمیمگیری کمک میکند.

مشکلات و راهحلهای رایج تولید چیست؟

مشکلات تولید میتواند کل خطوط تولید را متوقف کند. مشکلات حل نشده منجر به آسیب به تجهیزات، ضایعات مواد و عدم انجام تعهدات تحویل میشود که به روابط با مشتری آسیب میرساند.

شکستگی فیبر8، تغییرات قطر و عیوب پوشش نیاز به عیبیابی سیستماتیک و پروتکلهای نگهداری پیشگیرانه برای حفظ کیفیت تولید ثابت دارند.

مشکلات تولید در تولید هسته فیبر میتواند ناامیدکننده و پرهزینه باشد. من تقریباً با هر نوع مشکلی که میتواند در این فرآیند رخ دهد، از خطاهای ساده اپراتور گرفته تا خرابیهای پیچیده تجهیزات، مواجه شدهام. کلید عیبیابی موفقیتآمیز، درک علل ریشهای و اجرای رویکردهای سیستماتیک برای حل مشکل است.

مشکلات پارگی فیبر

شکستگی فیبر8 یکی از رایجترین و مخربترین مشکلات در تولید الیاف هستند. این پارگیها میتوانند در هر نقطهای از فرآیند کشش، از خروجی کوره تا قرقره جمعکننده، رخ دهند. درک انواع مختلف پارگیها و علل آنها برای عیبیابی مؤثر ضروری است.

شکستگیهای مربوط به کوره اغلب ناشی از نقص، ناپایداری دما یا آلودگی در منطقه داغ هستند. وجود ناخالصیها یا حبابها میتواند باعث ایجاد تمرکز تنش شود که هنگام نرم شدن شیشه منجر به شکستگی میشود. نوسانات دما میتواند باعث شوک حرارتی شود که فیبر را ضعیف میکند. آلودگی ناشی از اجزای کوره یا ناخالصیهای جوی میتواند نقاط ضعفی در ساختار شیشه ایجاد کند.

مشکلات کشش کششی باعث ایجاد شکستگی در سراسر مسیر فیبر میشود. کشش بیش از حد میتواند از استحکام کششی فیبر فراتر رود، در حالی که تغییرات ناگهانی کشش میتواند بارهای دینامیکی ایجاد کند که باعث شکست میشوند. تغییرات کشش اغلب ناشی از نوسانات سرعت کپستان، مشکلات سیستم رقصنده یا مشکلات قرقره جمع کننده است.

شکستگیهای مرتبط با پوشش زمانی رخ میدهند که فرآیند اعمال پوشش باعث ایجاد تمرکز تنش شود یا زمانی که نقصهای پوشش باعث ایجاد حمله محیطی به سطح شیشه شوند. اعمال پوشش خارج از مرکز میتواند تنشهای خمشی ایجاد کند که فیبر را تضعیف میکند. پخت ناقص پوشش میتواند منجر به ایجاد نقاط نرم شود که امکان نفوذ رطوبت و خوردگی تنشی را فراهم میکنند.

مشکلات کنترل قطر

تغییرات قطر میتواند فیبر را برای کاربردهای دقیق غیرقابل استفاده کند. این تغییرات میتوانند در فواصل کوتاه (ریزتغییرات) یا فواصل طولانی (ماکروتغییرات) رخ دهند که هر کدام نیاز به رویکردهای عیبیابی متفاوتی دارند.

تغییرات قطر مربوط به پیش فرم اغلب ناشی از ترکیب شیشهای ناهمگون یا بینظمیهای هندسی در پیش فرم است. تغییرات ضریب شکست میتواند بر رفتار کشش تأثیر بگذارد و باعث تغییرات قطر شود. خروج از مرکز یا تغییرات قطر مستقیماً به فیبر کشش داده شده سرایت میکند.

ناپایداری دمای کوره یکی از دلایل مهم تغییرات قطر است. تغییرات دما بر ویسکوزیته شیشه تأثیر میگذارد که مستقیماً بر رفتار کشش تأثیر میگذارد. نوسانات برق کوره، مشکلات سیستم خنککننده یا تغییرات جوی همگی میتوانند باعث ناپایداری دما شوند.

مشکلات کنترل سرعت کشش میتواند باعث ایجاد تغییرات قطر شود، زمانی که سیستم کنترل بازخورد نمیتواند به اندازه کافی سریع پاسخ دهد تا تغییرات را پردازش کند. تنظیم سیستم کنترل، کالیبراسیون سنسور و نگهداری سیستم مکانیکی، همگی بر عملکرد کنترل قطر تأثیر میگذارند.

عوامل محیطی مانند جریان هوا، ارتعاش یا تغییرات دما در برج کشش میتوانند باعث تغییرات قطر شوند. این عوامل اغلب تغییرات دورهای ایجاد میکنند که میتوان آنها را از طریق تحلیل فرکانسی اندازهگیریهای قطر شناسایی کرد.

| نوع مشکل | علل شایع | روشهای تشخیصی | راهکارها |

|---|---|---|---|

| شکستگی فیبر8 | نقصهای پیش فرم، مشکلات مربوط به کشش | بازرسی بصری، نظارت بر تنش | کنترل کیفیت پیش فرم، تنظیم کشش |

| تغییر قطر | ناپایداری دما، کنترل سرعت | نظارت بر قطر در زمان واقعی | کنترل دما، تنظیم PID |

| نقص پوشش | ناهمراستایی قالب، مشکلات درمانی | اندازهگیری ضخامت پوشش | تنظیم قالب، نگهداری لامپ UV |

| افزایش میرایی | آلودگی، استرس | آزمایش نوری، میکروسکوپی | پروتکلهای پاکیزگی، کاهش استرس |

مشکلات کاربرد پوشش

نقصهای پوشش میتوانند بر خواص نوری و مکانیکی فیبر نهایی تأثیر بگذارند. این مشکلات اغلب به تدریج ایجاد میشوند، و تشخیص زودهنگام آنها برای جلوگیری از تولید مقادیر زیادی از محصولات معیوب ضروری است.

تغییرات ضخامت پوشش میتواند ناشی از سایش قالب، نوسانات فشار یا تغییرات خواص مواد باشد. سایش قالب معمولاً با گذشت زمان تغییرات تدریجی ضخامت ایجاد میکند، در حالی که نوسانات فشار باعث تغییرات سریعتر میشود. تغییرات ویسکوزیته مواد به دلیل دما یا پیری نیز میتواند بر ضخامت پوشش تأثیر بگذارد.

مشکلات هممرکزی پوشش زمانی رخ میدهد که فیبر به درستی در مرکز قالب پوشش قرار نگرفته باشد یا خود قالب به درستی تراز نشده باشد. این مشکلات باعث ایجاد پوششهای خارج از مرکز میشوند که میتوانند باعث پراکندگی حالت قطبش در فیبرهای تک حالته و مشکلات جابجایی در همه انواع فیبر شوند.

مشکلات پخت پوشش میتواند ناشی از کهنه شدن لامپ UV، آلودگی اتمسفر نیتروژن یا تخریب مواد پوشش باشد. پخت ناقص باعث ایجاد سطوح چسبناک و خواص مکانیکی ضعیف میشود. overture میتواند پوشش را شکننده و مستعد ترک خوردگی کند.

مشکلات چسبندگی پوشش میتواند زمانی ایجاد شود که سطح شیشه آلوده شده باشد یا مواد پوشش تخریب شده باشد. چسبندگی ضعیف میتواند منجر به لایه لایه شدن پوشش در حین جابجایی یا قرار گرفتن در معرض محیط شود.

رویکرد عیبیابی سیستماتیک

عیبیابی مؤثر نیازمند یک رویکرد سیستماتیک است که تمام علل ممکن را در نظر بگیرد و از دادهها برای هدایت تحقیقات استفاده کند. من همیشه با جمعآوری هرچه بیشتر اطلاعات در مورد زمان شروع مشکل، شرایط موجود و تغییراتی که ممکن است رخ داده باشد، شروع میکنم.

تحلیل دادهها نقش حیاتی در شناسایی الگوهای مشکل ایفا میکند. نمودارهای روند میتوانند تغییرات تدریجی را که ممکن است از اندازهگیریهای فردی آشکار نباشند، آشکار کنند. تحلیل همبستگی میتواند روابط بین پارامترهای مختلف را که نشاندهنده علل ریشهای هستند، شناسایی کند.

حذف فرآیند با حذف سیستماتیک سیستمهای مختلف، به محدود کردن علل احتمالی کمک میکند. به عنوان مثال، اگر تغییرات قطر فقط در طول دستههای خاص پیشفرم رخ دهد، مشکل احتمالاً به کیفیت پیشفرم مربوط میشود تا تجهیزات کشش.

تکنیکهای تحلیل ریشهای علت مانند نمودارهای استخوان ماهی یا تحلیل پنج چرایی به تضمین این امر کمک میکنند که راهحلها به جای پرداختن به علائم، به علل اساسی بپردازند. این رویکرد از تکرار مشکلات جلوگیری میکند و درک درستی از تعاملات فرآیند ایجاد میکند.

استراتژیهای نگهداری پیشگیرانه

برنامههای نگهداری پیشگیرانه با پرداختن به مسائل بالقوه قبل از اینکه باعث اختلال در تولید شوند، به جلوگیری از بسیاری از مشکلات رایج تولید کمک میکنند. این برنامهها باید بر اساس توصیههای سازنده تجهیزات، دادههای خرابیهای قبلی و الزامات فرآیند باشند.

فعالیتهای تعمیر و نگهداری برنامهریزیشده شامل کالیبراسیون منظم سیستمهای اندازهگیری، تعویض قطعات فرسوده و تمیز کردن نواحی بحرانی است. برنامه تعمیر و نگهداری باید فواصل زمانی و فواصل زمانی مبتنی بر میزان استفاده را برای بهینهسازی قابلیت اطمینان تجهیزات در نظر بگیرد.

تکنیکهای پایش وضعیت میتوانند مشکلات در حال توسعه را قبل از ایجاد خرابی شناسایی کنند. آنالیز ارتعاش میتواند سایش یاتاقان یا مشکلات تنظیم را تشخیص دهد. تصویربرداری حرارتی میتواند مشکلات الکتریکی یا مشکلات سیستم خنککننده را پیدا کند. آنالیز روغن میتواند سایش داخلی در سیستمهای هیدرولیک یا روانکاری را آشکار کند.

مدیریت موجودی قطعات یدکی تضمین میکند که اجزای حیاتی در صورت نیاز برای تعمیر و نگهداری یا تعمیرات اضطراری در دسترس باشند. موجودی باید شامل اقلام تعمیر و نگهداری روتین و قطعات یدکی ضروری باشد که در صورت عدم وجود میتوانند باعث طولانی شدن زمان از کار افتادگی شوند.

برنامههای آموزشی تضمین میکنند که اپراتورها و پرسنل تعمیر و نگهداری، رویههای مناسب را درک کرده و میتوانند علائم اولیه مشکلات در حال توسعه را تشخیص دهند. بهروزرسانیهای منظم آموزشی به حفظ مهارتها و معرفی تکنیکها یا فناوریهای جدید کمک میکند.

سیستمهای مستندسازی، فعالیتهای تعمیر و نگهداری، تاریخچه مشکلات و روند عملکرد تجهیزات را پیگیری میکنند. این اطلاعات به بهینهسازی برنامههای تعمیر و نگهداری، شناسایی مشکلات مکرر و پشتیبانی از تلاشهای بهبود مستمر کمک میکند.

نتیجهگیری

تولید موفقیتآمیز هسته فیبر نیازمند کنترل دقیق مواد، تجهیزات و فرآیندها در کل زنجیره تولید است.

-

برای درک جدیدترین تکنیکها و نوآوریها در تولید هسته فیبر، با تضمین کیفیت و کارایی بالا، این منبع را بررسی کنید.↩ ↩ ↩

-

الزامات سختگیرانه خلوص برای مواد فیبر نوری را برای اطمینان از عملکرد بالا و قابلیت اطمینان در فیبر نوری کشف کنید.↩

-

درک فرآیند MCVD برای هر کسی که به تولید فیبر نوری با کیفیت بالا علاقهمند است، بسیار مهم است، زیرا تکنیکهای اساسی مورد استفاده در صنعت را تشریح میکند.↩

-

بررسی فرآیند OVD مزایای آن را برای تولید پیش فرمهای بزرگ آشکار میکند، که میتواند دانش شما را در مورد تکنیکهای پیشرفته تولید الیاف افزایش دهد.↩ ↩

-

یادگیری در مورد برجهای کشش الیاف برای درک تجهیزاتی که تولید الیاف با کیفیت بالا را تضمین میکنند و بر موفقیت کلی تولید تأثیر میگذارند، ضروری است.↩

-

بررسی کنید که چگونه کنترل فرآیند آماری میتواند از طریق بینشهای مبتنی بر داده، کارایی تولید و کیفیت محصول را افزایش دهد.↩

-

بیاموزید که چگونه سیستمهای کیفیت خودکار میتوانند تولید را ساده کنند، خطاها را کاهش دهند و کیفیت ثابتی را در تولید تضمین کنند.↩

-

درک علل پارگی فیبر میتواند به اجرای راهحلهای مؤثر و بهبود قابلیت اطمینان تولید کمک کند.↩ ↩ ↩