Com dificuldades para produzir fibra óptica de alta qualidade de forma consistente? O processo principal, que utiliza uma estrutura com altura típica de 7 a 45 metros, pode ser o problema. Entender esta torre é fundamental.

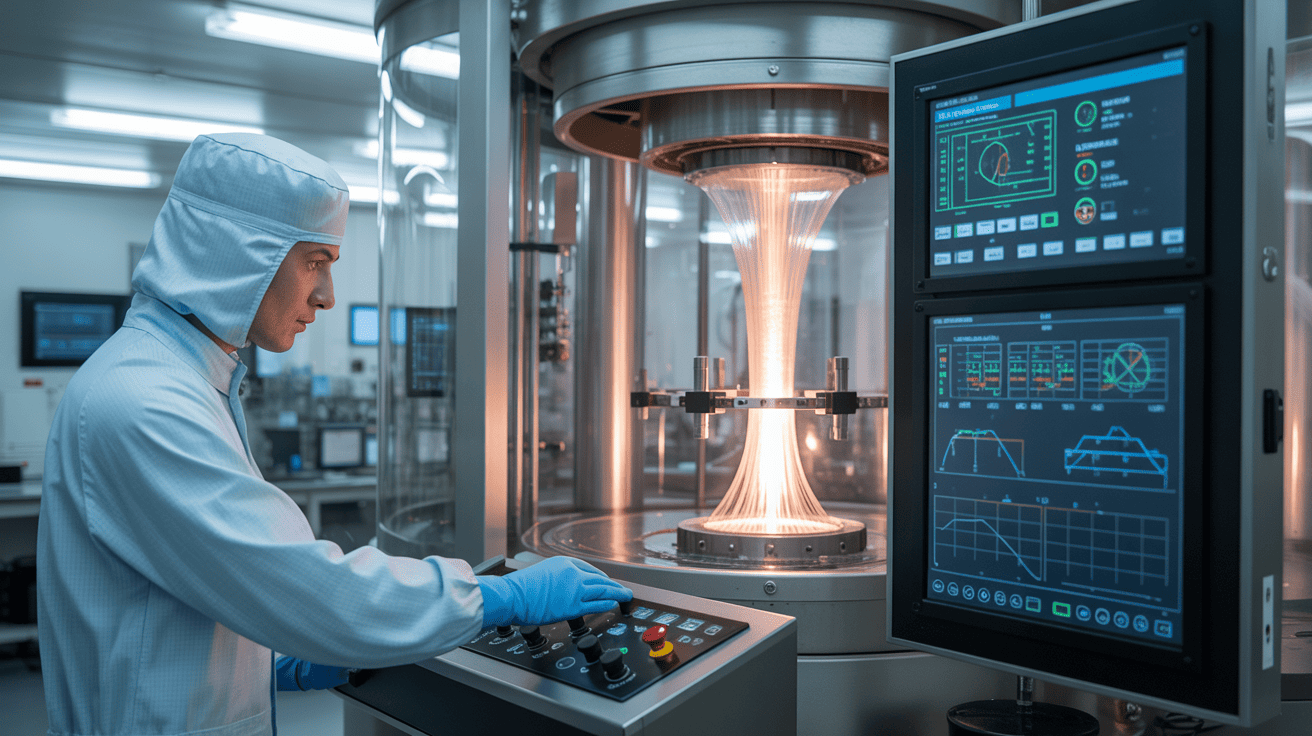

Uma torre de trefilação de fibras é um equipamento industrial especializado, geralmente com 7 a 45 metros de altura, que aquece uma pré-forma de vidro (com cerca de 20 cm de diâmetro) a cerca de 1900-2200 °C e a trefila em uma fibra óptica precisa de 125 µm. É vital para criar fibras de baixa perda (por exemplo, ~0,2 dB/km), essenciais para cabos de comunicação modernos.

[^1] com indicação de altura](https://hkcablemachine.com/wp-content/uploads/2025/05/a-detailed-isometric-technical-illustrat_iXcAd4E8Tx6PqbKFvl6J8Q_snAohZW1RzK5ia4gJcnlsA-1.png)

Obtendo o processo de trefilação de fibras1 Estar certo é fundamental. Ele impacta diretamente a qualidade final e o desempenho dos cabos ópticos que você fabrica, determinando fatores como perda de sinal e velocidade de dados. Deixe-me explicar como essas máquinas impressionantes funcionam e por que elas são vitais para qualquer pessoa que leve a produção de cabos a sério. Isso vem da minha experiência na HONGKAI, onde buscamos fornecer uma "Solução de Máquinas para Cabos – Uma Única Oficina". Entender a torre de trefilação é uma parte importante disso.

Como funciona o processo de trefilação de fibras passo a passo?

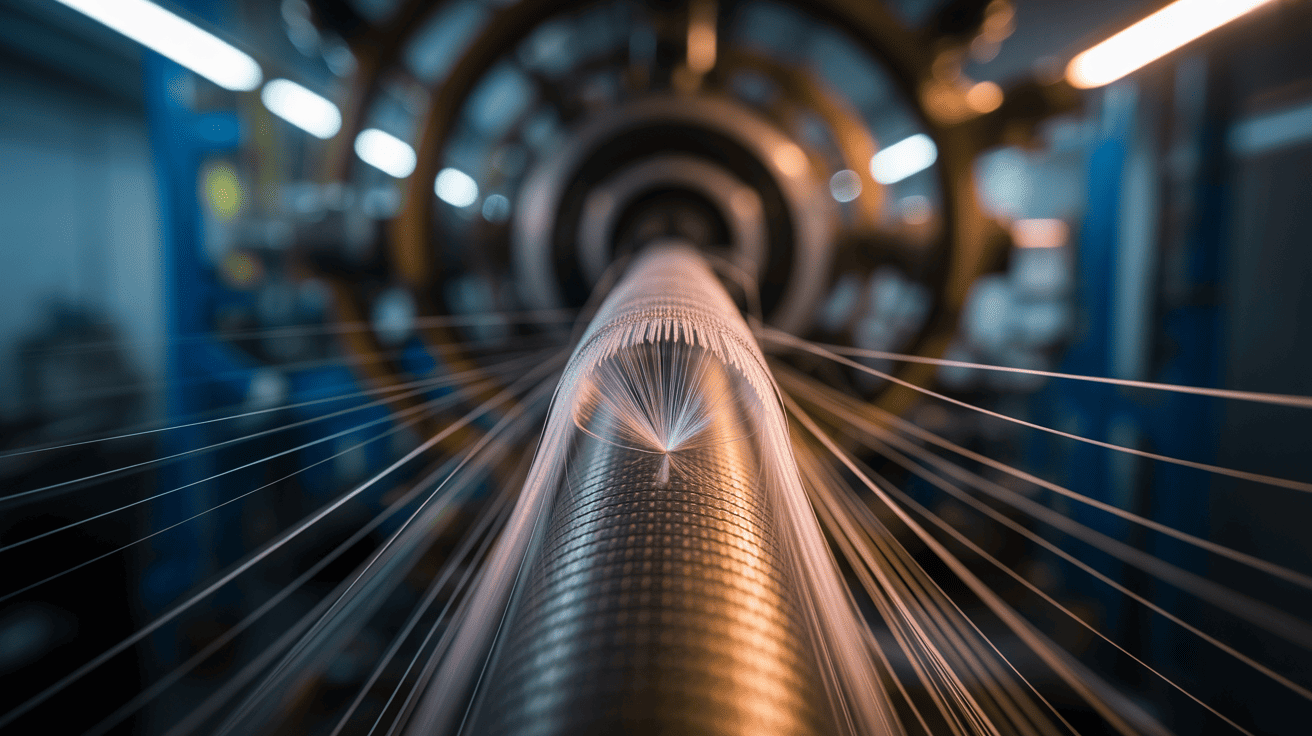

Confuso sobre como uma barra de vidro sólida se transforma em uma fibra da espessura de um fio de cabelo? A transformação de uma pré-forma, geralmente de 2 metros de comprimento, em quilômetros de fibra parece complexa, mas segue etapas claras e controladas.

O processo de trefilação de fibras1 envolve preparar e aquecer meticulosamente uma pré-forma de vidro até seu ponto de amolecimento (1900-2200 °C), depois trefilá-la em altas velocidades (geralmente mais de 10 m/s) em uma fibra de diâmetro precisamente controlado (normalmente 125 µm ± 0,1 µm), aplicar revestimentos protetores e enrolá-la.

[^2] etapas](https://hkcablemachine.com/wp-content/uploads/2025/05/630e903f-6cf7-4753-adf8-e28521a91ae8.jpg)

Vamos analisar a jornada da pré-forma à fibra enrolada. Como Peter He, fundador da HONGKAI, vi em primeira mão como dominar cada etapa é crucial para nossos clientes que buscam a fabricação de cabos de alta qualidade. Não se trata apenas de ter a máquina; trata-se de entender o fluxo de uma grande pré-forma até a fibra de excelência.

Executar preparação e carregamento

Tudo começa com a pré-forma de vidro, uma haste especialmente fabricada com vidro de alta pureza, tipicamente com cerca de 20 cm de diâmetro e até 2 metros de comprimento. Essa pré-forma contém o núcleo e a estrutura de revestimento. Antes da trefilação, ela é meticulosamente limpa e inspecionada. Em seguida, é cuidadosamente carregada no topo da torre de trefilação, frequentemente utilizando um sistema de posicionamento XY para alinhamento preciso à medida que alimenta o forno.

Aquecimento e Desenho

O coração da torre é o forno de trefilação, geralmente do tipo resistente à grafite, que aquece a ponta da pré-forma a uma temperatura de 1900 °C a 2200 °C em uma atmosfera de gás inerte, como o argônio, para evitar a oxidação. Nessa temperatura, o vidro amolece e um fino fio é puxado para baixo, frequentemente a velocidades superiores a 10 metros por segundo. Um medidor de diâmetro a laser mede constantemente a fibra, fornecendo feedback ao cabrestante para ajustar a velocidade e manter um diâmetro consistente, normalmente de 125 micrômetros, com uma tolerância de apenas ±0,1 micrômetro.

Revestimento, cura e enrolamento

A fibra de vidro nua é frágil. Ela passa imediatamente por aplicadores de revestimento que aplicam uma ou duas camadas de polímero protetor (geralmente acrilato), geralmente uma camada interna macia e uma camada externa mais dura, até uma espessura total de cerca de 250 micrômetros. Este pode ser um processo "úmido sobre úmido" ou "úmido sobre seco". A fibra revestida passa então por lâmpadas de cura UV ou um forno térmico para endurecer instantaneamente o revestimento. Isso protege contra abrasão. Finalmente, o cabrestante puxa a fibra e um enrolador a enrola cuidadosamente em um carretel.

| Etapa | Ação-chave | Parâmetro/Detalhe de Controle | Propósito |

|---|---|---|---|

| Carregamento de pré-formas | Instalar pré-forma limpa (por exemplo, 20 cm x 2 m) | Alinhamento (posicionamento XY), Limpeza | Comece com material de qualidade e bem alinhado |

| Aquecimento | Amolecer a ponta da pré-forma no forno de grafite | Temperatura (1900-2200°C), atmosfera de argônio | Habilitar desenho, evitar oxidação |

| Desenho | Puxe a fibra para baixo em alta velocidade | Velocidade do cabrestante (>10 m/s) | Diâmetro da fibra de controle |

| Medição de diâmetro | O medidor a laser verifica o diâmetro | Alvo 125µm (tolerância de ±0,1µm), Loop de feedback | Mantenha um diâmetro consistente e preciso |

| Aplicação de revestimento | Aplique camadas duplas de polímero (por exemplo, 250 µm no total) | Espessura do revestimento, concentricidade | Protege a fibra nua, garante a resistência mecânica |

| Cura UV/Térmica | Endurecer o revestimento com luz UV/calor | Intensidade UV/Temperatura, Velocidade | Solidifica a camada protetora de forma eficaz |

| Enrolamento | Enrole a fibra no carretel | Tensão, Velocidade de Enrolamento | Recolher a fibra acabada sem danificá-la |

Entender essas etapas ajuda a compreender a engenharia envolvida. Na HONGKAI (www.hkcablemachine.com), garantimos que nossos clientes entendam esse processo.

Quais são os principais componentes de uma torre de trefilação de fibra moderna?

Quer saber quais partes específicas funcionam juntas nessa estrutura alta? torre de trefilação de fibras2 é um sistema de componentes integrados, cada um vital para a produção de fibra óptica de alta qualidade.

Os principais componentes incluem o mecanismo de alimentação da pré-forma com posicionamento XY, um forno de grafite de alta temperatura com fornecimento de gás argônio, medidores de diâmetro e revestimento a laser, aplicadores de revestimento de vários estágios, fornos de cura térmica/UV, cabrestante, sistemas de medição de tensão e o carretel de fibra, geralmente com um testador de prova.

[^1]](https://hkcablemachine.com/wp-content/uploads/2025/05/fiber-optic-tower.jpg)

Conhecer as partes principais ajuda a entender o funcionamento. Quando comecei na HONGKAI em 2019, a complexidade era aparente, mas essencial para fornecer soluções reais. Vamos analisar mais de perto.

Desenho de Núcleo e Sistemas Ambientais

O Mecanismo de alimentação de pré-formas segura e abaixa com segurança a pré-forma usando motores, mandris e um sistema de posicionamento XY para entrar no Forno de Trefilação precisamente. Este é normalmente um forno de resistência de grafite usando um Sistema de fornecimento de gás argônio para evitar oxidação em altas temperaturas. Filtros HEPA são frequentemente usados para garantir um ambiente de trefilação limpo, especialmente para fibras especiais.

Medição, Revestimento e Cura

A Medidor de diâmetro a laser (medindo fibras de 50 a 1000µm) mede a fibra sem contato. Aplicadores de revestimento aplique camadas duplas de proteção (interior macio, exterior rígido). Medidores de diâmetro de revestimento e Controles de concentricidade do revestimento garantir que o revestimento seja uniforme e centralizado, o que é crucial para evitar perdas por microcurvatura. Fornos de cura UV ou sistemas térmicos então endurecem esses revestimentos.

Tensão, Puxada, Enrolamento e Teste

Medição de Tensão dispositivos monitoram a tensão de tração. O Cabrestante (ou puxador) agarra a fibra e a puxa na velocidade precisa. O Spooler (às vezes com um trocador automático de bobina) enrola a fibra. Muitas torres também incorporam um em linha Testador de provas/rebobinador para testar a resistência à tração da fibra e detectar falhas.

| Componente | Função | Importância para a Qualidade |

|---|---|---|

| Alimentação de pré-formas (XY) | Os abaixadores executam com precisão | Fornecimento consistente de material, alinhamento |

| Forno de grafite (argônio) | Aquece a ponta da pré-forma (1900-2200°C) | Permite o desenho, afeta as propriedades, previne a oxidação |

| Filtros HEPA/Fornecimento de gás | Fornece ambiente limpo e inerte | Reduz a contaminação e previne a oxidação |

| Medidor de diâmetro a laser | Mede o diâmetro da fibra (por exemplo, 125 µm ± 0,1 µm) | Garante precisão dimensional (crítica) |

| Sistema de revestimento (camada dupla) | Aplica camadas protetoras de polímero (por exemplo, 250 µm) | Protege a fibra, determina o manuseio e a resistência |

| Controle de concentricidade do revestimento | Garante que o revestimento esteja centralizado na fibra | Evita perdas por microcurvatura e melhora o desempenho |

| Fornos de cura UV/térmica | Endurecer o revestimento de polímero | Garante a integridade e proteção do revestimento |

| Medição de Tensão | Os monitores atraem tensão | Mantém condições de desenho consistentes |

| Cabrestante/Puxador | Puxa a fibra em velocidade controlada | Controle primário para diâmetro da fibra |

| Trocador de bobina/carretel | Enrola a fibra acabada no carretel | Coleta fibras sem danos, operação contínua |

| Testador de provas/rebobinador | Testa a resistência à tração da fibra em linha | Detecta falhas e garante confiabilidade mecânica |

Cada componente deve funcionar perfeitamente. Na HONGKAI, ajudamos os clientes a selecionar torres que se encaixem perfeitamente, refletindo nossa missão de ser um parceiro confiável.

Como você pode garantir desempenho e qualidade ideais da sua torre de trefilação de fibras?

Qualidade de fibra inconsistente ou tempo de inatividade? Otimizar sua torre exige atenção aos detalhes na configuração, operação, manutenção e uso de sistemas de controle avançados.

Garanta o desempenho ideal usando pré-formas de alta qualidade, mantendo controles ambientais rigorosos (filtros HEPA, gás argônio), calibrando precisamente todos os sistemas, usando software de controle de processo avançado (como FlexAuto), realizando manutenção regular e treinamento completo do operador.

Alcançar o desempenho máximo é um esforço contínuo. Como profissional de soluções industriais há 8 anos, sei que medidas proativas previnem problemas dispendiosos. Vamos nos aprofundar nas áreas-chave.

Sistemas de Materiais, Meio Ambiente e Controle

Comece com Pré-formas de alta qualidade3 que sejam consistentes e livres de defeitos. O ambiente de desenho deve ser impecável, utilizando Filtros HEPA e controlado gerenciamento de gás (por exemplo, fluxo de argônio). A estabilidade da temperatura e da humidade também são vitais. Implementar Sistemas de controle avançados4, como aqueles mencionados pelo YOEC ou software integrado similar (por exemplo, FlexAuto), para coordenar parâmetros como temperatura, velocidade e fluxo de gás, permitindo ajustes em tempo real e planejamento de produção.

Calibração, Monitoramento e Manutenção

Regularmente Calibrar todos os sensores e controles, especialmente medidores de diâmetro, sensores de tensão e controladores de temperatura. Implementar Monitoramento de Processos em Tempo Real para diâmetro, tensão, concentricidade do revestimento e temperatura do forno. Utilize o Controle Estatístico de Processo (CEP). Manutenção Preventiva é crucial: limpar as matrizes de revestimento, verificar os elementos do forno (o grafite pode se degradar), inspecionar as peças mecânicas e verificar os alinhamentos.

Habilidade do Operador

Investir em Treinamento completo do operador5Operadores qualificados entendem as nuances, podem identificar alertas precoces, solucionar problemas de forma eficaz e gerenciar as complexidades da variabilidade da pré-forma, pois cada pré-forma pode exigir pequenos ajustes no alinhamento, velocidade e temperatura.

| Área de Otimização | Ações Principais | Impacto no desempenho e na qualidade |

|---|---|---|

| Material e Meio Ambiente | Use pré-formas de alta qualidade; filtros HEPA, gás argônio, temperatura/umidade estáveis | Reduz defeitos, garante consistência, previne oxidação |

| Sistemas de Controle | Implementar software avançado (por exemplo, FlexAuto) para controle de processo integrado | Gerenciamento preciso de parâmetros, ajuste em tempo real, planejamento |

| Calibração | Calibre regularmente todos os dispositivos de medição e controle | Garante precisão na geometria, tensão e propriedades da fibra |

| Monitoramento de Processos | Acompanhe os principais parâmetros em tempo real; use o SPC | Detecção precoce de problemas, mantém a estabilidade do processo |

| Manutenção Preventiva | Siga o cronograma de limpeza, inspeção e verificação de componentes (forno, matrizes) | Minimiza o tempo de inatividade, mantém a saúde da máquina e a produção consistente |

| Treinamento de Operadores | Garantir que os operadores sejam qualificados na operação, solução de problemas e manuseio de pré-formas | Melhora a consistência, reduz erros e gerencia a variabilidade |

Na HONGKAI, enfatizamos esses pontos. A otimização da torre de trefilação é um ciclo de melhoria contínua.

Quais são os desafios comuns enfrentados ao operar uma torre de trefilação de fibra?

Está com quebras de fibras, variações de diâmetro ou problemas de revestimento? Operar uma torre de trefilação de fibras envolve superar obstáculos técnicos, como degradação do forno e fatores ambientais.

Os desafios comuns incluem manter o diâmetro da fibra consistente (±0,1µm), evitar quebras, garantir a qualidade e a concentricidade do revestimento, gerenciar a estabilidade do forno (a degradação do grafite acima de 600-800°C pode causar contaminação), controlar a tensão de tração, isolar vibrações e lidar com a variabilidade de pré-forma para pré-forma.

Gerenciar uma torre de desenho nem sempre é simples. Esses desafios surgem com frequência. Reconhecê-los é o primeiro passo.

Geometria, resistência e revestimento da fibra

Variação de diâmetro é uma preocupação constante devido a velocidades de extração instáveis, flutuações de temperatura do forno ou variações no fluxo de gás. Quebras de Fibra pode ser causado por defeitos na pré-forma, partículas ou problemas de tensão. Garantindo Qualidade e concentricidade do revestimento é vital; revestimentos descentralizados causam perda por microcurvatura. Bolhas ou má adesão também são problemáticas.

Forno, Ambiente e Mecânica

Estabilidade do Forno é fundamental; os elementos de grafite podem se degradar em altas temperaturas (acima de 600-800°C se não forem totalmente protegidos por argônio), potencialmente contaminando a fibra. Contaminação Ambiental (poeira) requer protocolos rigorosos de sala limpa e filtragem HEPA. Isolamento de vibração é crítico; torres geralmente precisam de fundações especiais para isolá-las das vibrações dos edifícios ou do solo. Gestão de Gás (fluxo de argônio) deve ser preciso.

Fatores Operacionais

Lidando com a variabilidade da pré-forma significa que cada nova pré-forma pode exigir um ligeiro alinhamento, velocidade ou recalibração de temperatura. Calibração de Instrumentos Todos os dispositivos de medição devem ser mantidos diligentemente para garantir a precisão. Altas velocidades de operação amplificam todos esses desafios.

| Área de Desafio | Exemplos de problemas específicos | Causas potenciais | Estratégias de Mitigação |

|---|---|---|---|

| Geometria/Resistência da Fibra | Flutuação de diâmetro, quebras, baixa resistência à tração | Tração instável, variação de temperatura/fluxo de gás, defeitos na pré-forma, partículas | Controles precisos, pré-formas de qualidade, sala limpa, testes de prova |

| Qualidade do revestimento | Não concentricidade, bolhas, má adesão | Configuração inadequada da matriz, viscosidade, problemas de cura, contaminação | Controle de concentricidade, manutenção adequada, controle de materiais, ajuste de processo |

| Estabilidade do Forno | Desvio de temperatura, degradação de grafite, contaminação | Flutuações de energia, elementos envelhecidos, proteção de argônio insuficiente | Potência estável, manutenção regular, sistema de argônio robusto, calibração |

| Controle ambiental | Contaminação por poeira/partículas | Sala limpa inadequada, vazamentos de ar, filtragem HEPA insuficiente | Protocolos rigorosos, pressão positiva, filtragem eficaz |

| Mecânico/Operacional | Vibrações, variações de tensão, diferenças de pré-forma | Vibrações externas, instabilidade do forno, inconsistências inerentes da pré-forma | Fundações de isolamento de vibração, controle de tensão, configurações de processo adaptativas |

| Calibração de Instrumentos | Leituras imprecisas de medidores | Desvio do sensor, falta de verificações regulares | Rotinas de calibração programadas para todos os sensores críticos |

Para lidar com isso, são necessários bons equipamentos, processos rigorosos e pessoal qualificado – o cerne das soluções da HONGKAI.

Conclusão

A torre de trefilação de fibras, um sistema complexo e preciso, é o coração da produção de fibras ópticas. Dominar seus componentes e operação é essencial para cabos de comunicação confiáveis e de alta qualidade.

-

Aprenda sobre as etapas detalhadas do processo de trefilação de fibras para melhorar sua compreensão da produção de fibras e melhorar a qualidade.↩ ↩

-

Explore este link para entender o funcionamento complexo das torres de trefilação de fibras, essencial para a produção de fibras ópticas de alta qualidade.↩

-

Descubra como pré-formas de alta qualidade podem melhorar a qualidade da produção de fibras e reduzir defeitos, garantindo um desempenho ideal.↩

-

Saiba mais sobre o impacto dos sistemas de controle avançados na eficiência e precisão das operações de trefilação de fibras.↩

-

Descubra a importância de operadores qualificados na manutenção da qualidade e na solução de problemas na trefilação de fibras.↩