Memulai lini produksi serat optik terasa menakutkan, bukan? Investasinya besar, dan teknologinya rumit. Memilih peralatan yang salah dapat menyebabkan kualitas kabel yang buruk, penundaan produksi, dan pemborosan modal, yang dapat merugikan bisnis Anda bahkan sebelum dimulai. Memahami mesin yang penting adalah langkah penting pertama Anda menuju kesuksesan.

Peralatan utama produksi serat optik meliputi menara penggambar untuk membuat serat, jalur pewarnaan dan penyangga untuk perlindungan dan identifikasi, mesin penggulung (seperti jalur penggulung SZ) untuk merakit inti kabel, dan jalur pelapis untuk menerapkan selubung pelindung akhir. Peralatan kontrol kualitas yang komprehensif juga penting.12

Memahami tahapan utama merupakan langkah awal yang baik, tetapi keputusan yang menentukan terjadi saat Anda memilih mesin tertentu untuk setiap langkah. Mulai dari kecepatan produksi hingga kinerja kabel akhir bergantung pada pilihan ini. Kita bisa dengan mudah tersesat dalam spesifikasi teknis. Itulah sebabnya kita perlu menyelami lebih dalam setiap bagian penting dari proses ini. Mari kita uraikan peralatan penting yang akan Anda perlukan, bagian demi bagian, sehingga Anda dapat membangun lini produksi yang andal dan efisien. Teruslah membaca untuk memahami secara tepat apa saja yang diperlukan untuk membuat kabel serat optik berkualitas tinggi.

Mesin Apa yang Penting untuk Menggambar Serat?

Berpikir untuk memproduksi untaian serat kaca yang sebenarnya? Ini adalah pekerjaan yang sangat presisi. Bahkan cacat mikroskopis pada serat dapat menyebabkan kehilangan sinyal yang signifikan di kemudian hari. Penggunaan peralatan penarikan yang tidak memadai atau dikalibrasi dengan buruk sering kali mengakibatkan serat putus selama produksi, diameter tidak konsisten, dan akhirnya, produk yang tidak memenuhi standar kinerja.

Mesin utama adalah Menara Gambar Serat1Sistem terpadu ini dengan hati-hati melelehkan ujung preform kaca murni dan menariknya ke dalam serat optik setipis rambut, segera menerapkan lapisan pelindung. Mesin bubut preform juga diperlukan sebelumnya untuk mempersiapkan batang kaca dengan sempurna.

!

Mari selami lebih dalam proses penarikan serat. Ini bisa dibilang langkah yang paling penting dan sensitif secara teknologi dalam pembuatan serat optik. Tujuannya adalah mengambil batang kaca besar dan padat, yang disebut preform, dan menariknya ke bawah menjadi untaian serat kontinu yang biasanya hanya berdiameter 125 mikrometer – kira-kira setebal rambut manusia – sambil mempertahankan kemurnian yang sangat tinggi dan geometri yang presisi. Penelitian menegaskan bahwa cacat kecil yang diperkenalkan di sini dapat sangat memengaruhi kualitas sinyal atau menyebabkan putusnya 2.

Preform Kaca

Semuanya berawal dari preform. Ini bukan sembarang kaca; ini adalah silika lebur yang sangat murni. Produsen terkemuka sering menggunakan proses seperti Outside Vapor Deposition (OVD) untuk membuat preform dengan potensi kehilangan sinyal yang sangat rendah. Preform itu sendiri berisi struktur inti dan pelapis yang diperlukan untuk transmisi cahaya. Kualitasnya secara langsung memengaruhi karakteristik serat akhir. Sebelum ditarik, preform mungkin diperiksa untuk mengetahui cacatnya dan dipasang pada mesin bubut preform. Di sini, preform dapat dibentuk, dibersihkan, dan terkadang diukir dengan tepat untuk memastikan permukaan awal yang sempurna. Setiap kontaminasi atau ketidaksempurnaan permukaan pada preform dapat mengakibatkan cacat pada serat yang ditarik.

Komponen Menara Gambar

Menara gambar itu sendiri merupakan struktur bertingkat tinggi yang dirancang untuk stabilitas dan kontrol yang presisi. Struktur ini mengintegrasikan beberapa komponen utama yang bekerja secara harmonis:

- Mekanisme Umpan Preform: Ini menahan preform secara vertikal dan menurunkannya secara tepat ke dalam tungku. Mengontrol kecepatan umpan sangat penting untuk menjaga diameter serat tetap konsisten.

- Tungku Suhu Tinggi: Tungku ini beroperasi pada suhu yang sangat tinggi, biasanya sekitar 2000°C (3600°F), untuk melunakkan ujung preform kaca. Tungku resistansi grafit atau tungku induksi adalah pilihan yang umum. Kontrol suhu yang tepat sangat penting; fluktuasi dapat menyebabkan variasi pada diameter dan kekuatan serat. Sumber industri menyebutkan tungku grafit induksi dan laser berenergi tinggi terkadang digunakan.

- Alat Ukur Diameter: Ditempatkan tepat di bawah tungku, pengukur berbasis laser terus mengukur diameter serat saat ditarik. Data ini diumpankan kembali ke sistem kontrol secara real-time untuk menyesuaikan kecepatan penarikan (atau terkadang kecepatan umpan preform) guna mempertahankan diameter target (misalnya, 125 µm) dengan akurasi sub-mikron.

- Aplikator Pelapis: Saat serat kaca polos muncul dari tungku, serat tersebut sangat rapuh dan rentan terhadap cacat permukaan akibat abrasi atau kelembapan. Untuk segera melindunginya, satu atau dua lapisan pelapis polimer akrilat yang dapat diawetkan dengan sinar UV diaplikasikan. Aplikator menggunakan cetakan yang presisi untuk memastikan lapisan konsentris di sekeliling serat, yang biasanya menghasilkan diameter total hingga 245-250 µm. Ketebalan dan konsentrisitas lapisan yang konsisten penting untuk kinerja serat dan pemrosesan selanjutnya.

- Oven Pengeringan UV: Lampu ultraviolet berintensitas tinggi mengeringkan lapisan akrilat cair dengan cepat, memadatkannya menjadi lapisan pelindung sebelum serat menyentuh komponen mekanis apa pun. Pengeringan yang tepat memastikan lapisan memberikan perlindungan yang memadai dan tidak menyebabkan hilangnya sinyal (pengerasan mikro).

- Sistem Penarik Traktor/Capstan: Terletak di dekat bagian bawah menara, kapstan menyediakan gaya tarik yang menarik serat dari ujung preform yang telah dilunakkan. Kecepatannya dikontrol secara tepat, sering kali mencapai 10-20 meter per detik, bekerja sesuai dengan loop umpan balik pengukur diameter. Penarikan yang halus dan konsisten sangat penting.

- Sistem Kontrol Ketegangan: Penari atau sel beban memantau dan mempertahankan tegangan rendah tertentu pada serat selama proses penarikan. Tegangan yang tidak tepat dapat menyebabkan variasi diameter atau bahkan putus.

- Sistem Kumparan: Terakhir, serat yang telah dilapisi dililitkan pada gulungan besar. Pola lilitan yang presisi digunakan untuk mencegah kerusakan dan memastikan serat dapat dengan mudah dilepaskan dalam proses selanjutnya. Satu preform dapat menghasilkan serat sepanjang beberapa kilometer hingga lebih dari 25 kilometer.

Saya ingat pernah mengunjungi fasilitas yang berjuang mengatasi seringnya serat optik putus. Setelah memeriksa suhu tungku dan kesejajaran, kami menemukan getaran kecil dari fondasi bangunan sebagai penyebabnya. Memasang isolasi getaran yang lebih baik untuk menara menyelesaikan masalah tersebut. Hal ini menunjukkan betapa sensitifnya proses ini. Di HONGKAI, kami berfokus pada penyediaan solusi menara gambar yang stabil, menangani potensi masalah seperti getaran dan kontaminasi di lingkungan ruang bersih di sekitar tungku dan area pelapisan. 2.

Bagaimana Serat Diwarnai dan Disangga?

Setelah Anda memiliki serat yang dilapisi (sekitar 250µm), serat tersebut masih sangat rapuh dan hampir tidak terlihat. Menangani ratusan serat yang identik ini dalam satu kabel akan mustahil. Tanpa identifikasi yang jelas dan perlindungan tambahan, teknisi lapangan menghadapi mimpi buruk selama pemasangan dan perawatan, yang menyebabkan kesalahan dan penundaan yang mahal.

Serat biasanya melewati Mewarnai dan Memutar Ulang Garis3 pertama, menerapkan tinta UV-cured untuk identifikasi sesuai dengan kode warna standar. Kemudian, tergantung pada desain kabel, mereka pindah ke Garis Pelapisan Sekunder4 untuk menambahkan penyangga yang rapat atau ditempatkan di dalam tabung yang longgar untuk meningkatkan perlindungan mekanis dan lingkungan.

Mari kita bahas lebih dalam tentang tahap pewarnaan dan penyanggaan. Proses ini mempersiapkan serat yang ditarik untuk dirakit menjadi struktur kabel, sehingga lebih mudah ditangani, diidentifikasi, dan memberikan tingkat perlindungan yang diperlukan untuk aplikasi yang dimaksudkan.

Pewarnaan Serat

Tujuan utama pewarnaan adalah identifikasi. Pada kabel multi-serat, setiap serat harus dapat diidentifikasi secara unik. Standar internasional (seperti TIA-598-C) menetapkan kode warna, biasanya menggunakan urutan 12 warna standar (Biru, Jingga, Hijau, Cokelat, Batu Tulis, Putih, Merah, Hitam, Kuning, Ungu, Merah Muda, Aqua). Untuk jumlah serat di atas 12, warnanya berulang, sering kali dikombinasikan dengan tanda cincin atau garis yang ditambahkan selama proses pewarnaan, atau dengan mengelompokkan serat berwarna dalam tabung penyangga berwarna berbeda.

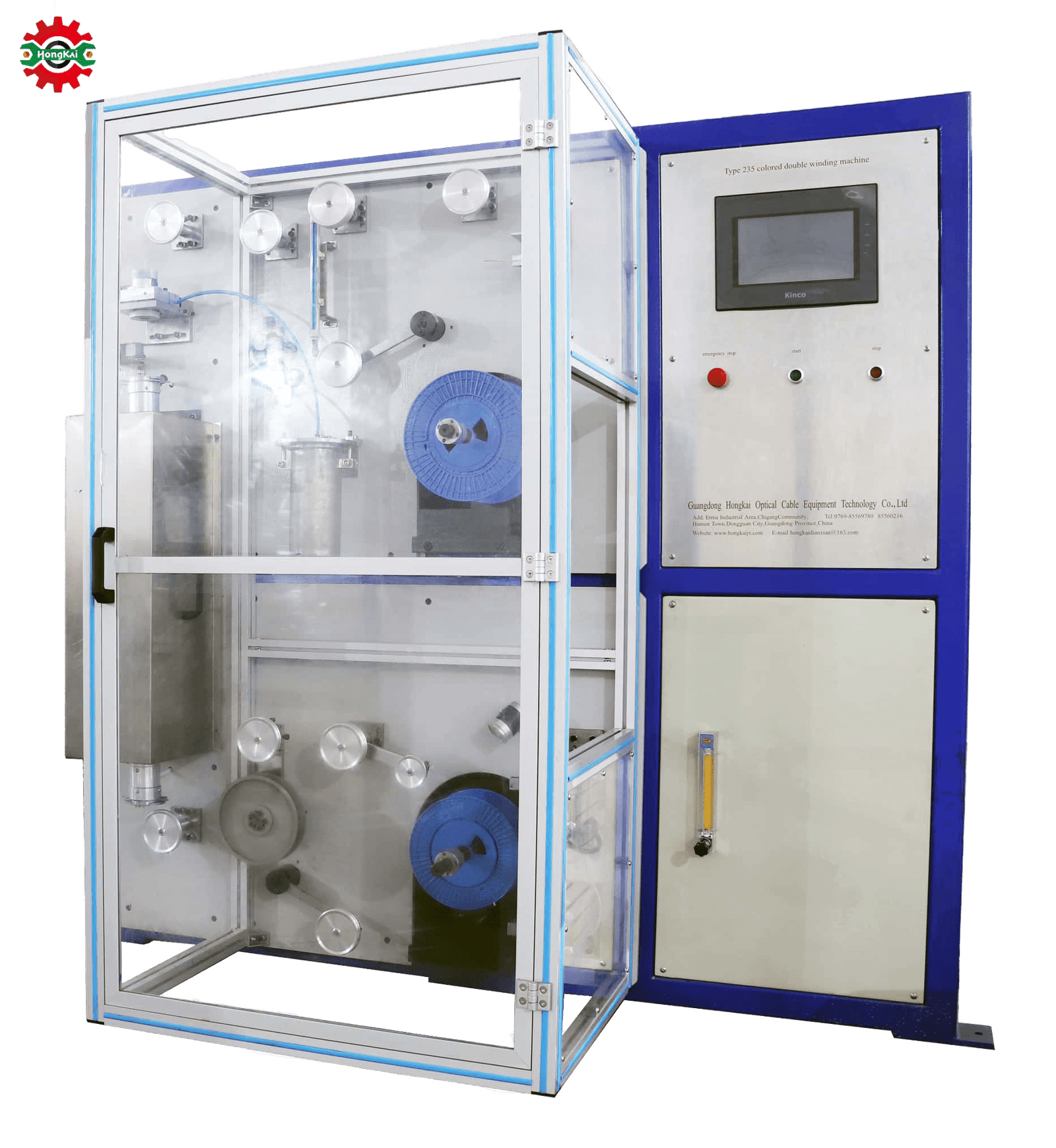

Itu Pewarnaan dan Penggulungan Ulang Garis melakukan tugas ini. Komponen utamanya meliputi:

- Gulungan Pembayaran: Menahan gulungan serat yang telah ditarik dan dilapisi (biasanya berdiameter 250 µm). Kontrol tegangan yang tepat diperlukan di sini untuk menghindari kerusakan pada serat.

- Aplikator Tinta: Ini menerapkan lapisan tipis tinta yang dapat diawetkan dengan sinar UV ke permukaan serat. Ada beberapa metode, termasuk melewatkan serat melalui cetakan berisi tinta atau menggunakan aplikator rol. Jalur berkecepatan tinggi memerlukan aplikasi tinta yang sangat efisien dan sistem penghilangan kelebihan (seperti tisu udara) untuk memastikan lapisan yang halus dan seragam. Unit penanda cincin juga dapat diintegrasikan di sini.

- Oven Pengeringan UV: Mirip dengan menara gambar, lampu UV mengeringkan tinta dengan cepat. Energi pengeringan harus cukup untuk mengeringkan tinta sepenuhnya tanpa membuat serat atau lapisan utamanya terlalu panas. Lini produksi tingkat lanjut sering kali menggunakan sistem UV impor berkualitas tinggi demi keandalan.

- Capstan dan Kontrol Ketegangan: Menarik serat melalui tali dengan kecepatan dan tegangan yang terkendali. Kecepatan dapat bervariasi secara signifikan, dengan tali modern yang mencapai ratusan hingga 3000 meter per menit.

- Spooler Pengambilan: Menggulung serat berwarna ke gulungan baru, siap untuk tahap berikutnya (penyanggaan atau penjalinan). Penggulungan presisi juga penting. Otomatisasi adalah kunci di sini, dengan sistem yang sering menggunakan PLC (seperti Siemens) yang memungkinkan satu operator mengelola beberapa jalur.

Tantangan yang sering saya lihat dihadapi klien adalah mencapai daya rekat warna yang konsisten dan kecerahan pada kecepatan tinggi. Mengoptimalkan formulasi tinta, intensitas lampu UV, dan kecepatan garis sangatlah penting.

Pelapisan Sekunder (Penyangga)

Penyanggaan menambahkan perlindungan mekanis di luar lapisan primer tipis (250µm). Ada dua jenis utama:

- Penyanggaan Ketat: Dalam proses ini, satu atau beberapa lapisan polimer (seperti PVC, senyawa LSZH, atau terkadang nilon atau Hytrel) diekstrusi langsung di atas serat berlapis 250 µm, yang biasanya menghasilkan diameter hingga 900 µm (0,9 mm). Ini menciptakan unit serat yang kuat yang lebih mudah ditangani dan disambungkan secara langsung. Ini umum terjadi pada kabel dalam ruangan (kabel patch, kabel distribusi). Penyanggaan Ketat Garis melibatkan:

- Manfaat Serat: Menangani beberapa serat secara serentak merupakan hal yang umum.

- Pemanas awal: Memanaskan serat sedikit untuk meningkatkan daya rekat.

- Ekstruder dengan Crosshead: Melelehkan polimer penyangga dan mengaplikasikannya di sekitar serat menggunakan cetakan presisi. Mengontrol suhu dan tekanan adalah kunci untuk mencapai diameter dan konsentrisitas yang benar tanpa memberikan tekanan termal pada serat. Beberapa jalur cukup serbaguna untuk menangani penyangga ketat dan aplikasi "selubung mikro" yang lebih kecil.

- Bak Pendingin: Menggunakan air (awalnya sering kali hangat, kemudian secara bertahap menjadi lebih dingin) untuk memadatkan lapisan penyangga tanpa menimbulkan tekanan. Bagian vakum dapat digunakan untuk kalibrasi.

- Pengukur Diameter & Kontrol Ketegangan: Pengukur laser memantau diameter, memastikan konsistensi.

- Capstan dan Take-up.

- Penyangga Tabung Longgar: Di sini, beberapa serat berwarna (biasanya 2 hingga 24, terkadang lebih) diletakkan longgar di dalam tabung polimer (sering kali PBT – Polybutylene Terephthalate, yang dikenal karena stabilitas dan ketahanannya). Tabung tersebut memiliki diameter bagian dalam yang lebih besar daripada kumpulan serat, sehingga memungkinkan serat bergerak bebas. Hal ini mengisolasi serat dari gaya mekanis eksternal (seperti tegangan dan pembengkokan) dan memungkinkan pemuaian/penyusutan dengan perubahan suhu, sehingga ideal untuk kabel luar ruangan. Tabung tersebut biasanya diisi dengan gel penahan air atau mengandung elemen yang dapat mengembang (benang/pita) untuk mencegah masuknya air. Lini Produksi Tabung Longgar lebih kompleks:

- Pembayaran Serat: Untuk serat berwarna ganda (misalnya, 12 atau 24 pembayaran).

- Unit Pengumpul/Osilasi Serat: Menggabungkan serat dan memberikan sedikit osilasi atau "panjang serat berlebih" (EFL) relatif terhadap tabung. Ini memastikan serat tidak menerima beban tarik saat kabel tertekuk atau berkontraksi. Kontrol EFL yang tepat sangat penting untuk kinerja suhu.

- Ekstruder dengan Crosshead: Mengeluarkan tabung PBT di sekitar bundel serat. Pengisian gel sering kali terjadi secara bersamaan melalui die crosshead.

- Pompa/Aplikator Gel: Jika diisi gel, menyuntikkan gel tixotropik secara tepat menggunakan pompa pengukur yang akurat.

- Palung Pendingin: Mendinginkan dan memadatkan tabung.

- Kontrol Diameter/Ketebalan Dinding: Pengukur laser atau pemindai ultrasonik memantau dimensi.

- Capstan dan Take-up (seringkali pada drum besar). Lini produksi modern mendukung produksi tabung untuk 1 hingga 12 (atau lebih) serat.

Pemilihan antara tight buffer dan loose tube bergantung sepenuhnya pada aplikasi kabel. Tight buffer menawarkan penanganan yang lebih mudah untuk terminasi, sementara loose tube memberikan perlindungan lingkungan dan mekanis yang unggul untuk serat itu sendiri. Di HONGKAI, kami menyediakan kedua jenis lini pelapis sekunder dan membantu klien memilih yang paling sesuai untuk campuran produk mereka. 12Mendapatkan parameter ekstrusi yang tepat, terutama untuk tabung longgar guna mencapai EFL yang benar, memerlukan keahlian dan kontrol mesin yang tepat.

Peralatan Apa yang Merakit Serat Menjadi Inti Kabel?

Anda memiliki serat berwarna, mungkin terlindungi dalam tabung penyangga. Namun, serat-serat tersebut tetap merupakan elemen-elemen tersendiri. Bagaimana Anda menyatukannya secara sistematis untuk membentuk struktur inti kabel? Menggabungkannya secara acak tidak akan berhasil; kabel akan kehilangan kekuatan, keteraturan, dan kinerja yang konsisten, terutama saat ditekuk atau diberi tegangan.

Stranding Lines digunakan untuk melilitkan serat penyangga atau tabung longgar di sekitar anggota kekuatan pusat, membentuk inti kabel yang stabil. Jenis yang paling umum untuk kabel optik adalah Garis Terdampar SZ, dikenal karena fleksibilitas dan kecepatannya. Planetary Stranding Lines adalah teknologi lama yang terkadang digunakan untuk konstruksi tertentu.

Mari menyelami lebih dalam proses terdampar. Di sinilah serat-serat atau kelompok serat (biasanya dalam tabung longgar atau sebagai unit penyangga ketat) digabungkan dengan elemen-elemen lain seperti anggota kekuatan, pengisi, dan bahan-bahan penghambat air untuk menciptakan struktur utama, atau "inti," dari kabel serat optik. Cara elemen-elemen ini disusun secara signifikan memengaruhi fleksibilitas kabel, kekuatan tarik, ukuran, dan kesesuaian untuk lingkungan instalasi yang berbeda.

SZ Terdampar

Ini adalah metode dominan untuk merangkai tabung longgar dalam produksi kabel optik modern, terutama untuk kabel luar ruangan dan kabel dengan jumlah serat tinggi. Nama "SZ" berasal dari fakta bahwa tabung dirangkai dalam jalur heliks, tetapi arah heliksnya terbalik secara berkala (misalnya, beberapa putaran ke arah 'S', lalu beberapa putaran ke arah 'Z'). Pembalikan ini adalah kuncinya.

Fitur dan komponen utama sebuah Garis Terdampar SZ:

- Keuntungan: Tali ini menahan gulungan atau drum tabung longgar, serat penyangga ketat, atau batang pengisi. Tali ini biasanya diam, artinya gulungan tidak berputar di sekitar sumbu tengah tali. Kontrol tegangan yang tepat pada setiap elemen sangat penting, karena tegangan yang konsisten memastikan struktur inti yang seragam. Tali berkualitas tinggi berfokus pada meminimalkan fluktuasi tegangan.

- Pembayaran Anggota Pusat: Memberi makan anggota kekuatan pusat (CSM), yang sering kali berupa batang Plastik Bertulang Kaca (GRP) atau terkadang kawat baja yang dilapisi plastik. Ini membentuk tulang punggung inti kabel, menyediakan kekuatan tarik.

- Kandang Terdampar/Osilator: Ini adalah inti dari SZ strander. Tabung/serat melewati pemandu pada pelat atau sangkar berputar yang berosilasi maju mundur secara aksial saat berputar, memberikan posisi S dan Z yang terbalik. Mekanisme pintar ini menghindari puntiran permanen pada tabung itu sendiri, yang bermanfaat untuk tegangan serat dan memungkinkan akses tengah bentang yang lebih mudah nanti. Mekanisme berosilasi juga memungkinkan kecepatan garis yang sangat tinggi dibandingkan dengan planetary stranding.

- Kepala Pengikat: Setelah dipilin, satu atau dua benang pengikat (poliester atau benang yang dapat mengembang karena air) dililitkan secara heliks di sekeliling inti yang dipilin untuk menahan tabung agar tetap menyatu. Ini terjadi segera setelah titik pilinan, sebelum struktur inti dapat rileks. Terkadang pita penahan air diaplikasikan di sini sebagai pengganti, atau sebagai tambahan, pada benang.

- Aplikator Pita Pengisi Gel/Penyumbat Air (Opsional): Untuk beberapa desain, celah (celah) di antara tabung yang terpilin mungkin dibanjiri dengan gel penghambat air, atau dibalut dengan pita yang dapat membengkak karena air, sebelum pengikat utama diaplikasikan untuk mencegah migrasi air memanjang.

- Ulat/Capstan: Menarik seluruh rakitan melalui jalur dengan kecepatan yang terkendali. Kecepatan tersebut, dikombinasikan dengan laju osilasi dan kecepatan putaran sangkar pengikat, menentukan "panjang lay" – jarak di mana satu heliks lengkap (S atau Z) terbentuk, dan panjang pembalikan. Panjang lay yang konsisten sangat penting untuk kinerja kabel, terutama fleksibilitas dan stabilitas suhu. Jalur yang canggih menawarkan kontrol pitch yang sangat stabil.

- Tempat Pengambilan: Menggulung inti kabel yang telah selesai ke drum besar, siap untuk tahap berikutnya (biasanya pelapisan).

Keuntungan utama dari SZ stranding adalah kecepatan dan kemampuan untuk mengakses serat di tengah bentang tanpa memotong semua tabung. Ini sangat efisien untuk memproduksi kabel tabung longgar standar dalam jumlah besar yang cocok untuk aplikasi luar ruangan dan dalam ruangan. Saya ingat seorang klien yang beralih dari peralatan planet lama ke jalur SZ baru. Peningkatan produktivitas mereka dramatis, tetapi mereka awalnya berjuang untuk mendapatkan ketegangan tabung yang tepat selama pembalikan, yang menyebabkan sedikit deformasi inti. Penyetelan halus kontrol lengan penari pada pay-off adalah kuncinya.

Terdampar di Planet

Ini adalah metode yang lebih tua, meskipun masih digunakan untuk jenis kabel tertentu, terutama yang memerlukan geometri yang sangat tepat atau melibatkan elemen yang tidak boleh mengalami osilasi SZ, seperti lapisan pelindung logam atau beberapa kabel hibrida khusus. Garis Terdampar Planet, elemen-elemen yang disalurkan dipasang dalam sangkar putar yang besar. Saat sangkar berputar, elemen-elemen diletakkan di sekitar anggota pusat. Umumnya lebih lambat karena massa yang berputar tetapi menawarkan stabilitas geometris yang tinggi.

Komponen Inti Lainnya

Selain serat/tabung dan CSM, elemen lain sering disertakan selama penguraian:

- Batang Pengisi: Batang plastik padat (biasanya PE) digunakan untuk mengisi ruang kosong pada lapisan untaian untuk mempertahankan bentuk inti yang bulat, terutama ketika jumlah tabung tidak mengisi lapisan secara sempurna.

- Elemen Penghalang Air: Seperti disebutkan, gel, benang, atau pita sangat penting, terutama untuk kabel luar ruangan, guna mencegah air berpindah sepanjang inti kabel jika selongsongnya rusak.

Pemilihan metode dan mesin penguliran yang tepat sangat bergantung pada jenis kabel yang akan diproduksi, jumlah serat yang dibutuhkan, dan ekspektasi volume Anda. Di HONGKAI, kami menawarkan solusi penguliran SZ yang tangguh yang dirancang khusus untuk produksi kabel optik dan memandu klien kami dalam mengonfigurasi jalur dengan jumlah pay-off, jenis binder, dan sistem kontrol yang tepat untuk kebutuhan mereka. 12.

Bagaimana Lapisan Pelindung Akhir Diterapkan?

Inti kabel yang terpilin, bahkan dengan pengikat dan elemen penghalang air, masih rentan. Kabel perlu dilindungi dari sinar matahari (radiasi UV), kelembapan, abrasi selama pemasangan, gaya tekan, dan kemungkinan hewan pengerat atau bahan kimia, tergantung di mana kabel akan digunakan. Tanpa lapisan luar yang kuat dan berkesinambungan, kabel tidak akan mampu bertahan dari kerasnya pemasangan atau masa pakai yang diharapkan.

Lapisan pelindung terakhir, jaket atau selubung luar, diterapkan menggunakan Garis JaketProses ini melibatkan ekstrusi bahan termoplastik (seperti PE, LSZH, PVC) di atas inti kabel. Lini ini mengintegrasikan payoff, ekstruder, sistem pendingin, perangkat pengukuran, pencetakan, dan peralatan pengambilan.

Mari kita bahas proses pelapisan kabel secara lebih rinci. Tahap ini memberikan bentuk akhir, kekokohan, dan ketahanan terhadap lingkungan pada kabel. Pemilihan bahan pelapis dan kualitas aplikasinya sangat penting untuk keawetan dan kinerja kabel di lingkungan tertentu (misalnya, dalam ruangan, luar ruangan, udara, penguburan langsung, industri).

Komponen Lini Jaket

Sebuah tipikal Jalur Selubung Kabel Optik terdiri dari beberapa bagian terintegrasi yang bekerja sama dengan lancar:

- Hasil Inti: Menahan drum inti kabel yang terpilin yang berasal dari jalur pemipilan. Hasil yang halus dengan tegangan yang terkontrol sangat penting untuk memasukkan inti tanpa gangguan ke dalam ekstruder.

- Manfaat Anggota Kekuatan / Armor (Opsional): Beberapa desain kabel menggabungkan anggota kekuatan tambahan (benang aramid seperti Kevlar®, benang fiberglass) atau pelindung logam (pita baja bergelombang untuk perlindungan hewan pengerat, kawat baja untuk kekuatan tarik) yang diterapkan di bawah jaket utama atau terintegrasi dengan itu. Pay-off untuk elemen-elemen ini diposisikan sebelum crosshead ekstruder. Ripcords, benang tipis namun kuat yang ditempatkan di bawah jaket, juga ditambahkan di sini untuk memungkinkan teknisi merobek jaket dengan mudah untuk mengakses inti tanpa merusak serat.

- Extruder: Ini adalah mesin inti untuk melelehkan pelet termoplastik (misalnya, Polietilen Densitas Tinggi – HDPE untuk luar ruangan, Asap Rendah Nol Halogen – LSZH untuk keamanan dalam ruangan, Polivinil Klorida – PVC untuk keperluan umum) dan memompa polimer cair. Terdiri dari hopper untuk pelet, tong yang dipanaskan secara presisi dengan sekrup berputar yang dirancang khusus untuk jenis polimer yang sedang diproses, dan motor penggerak. Kontrol suhu yang tepat di sepanjang zona tong (sering kali menggunakan pengontrol canggih seperti Omron) sangat penting untuk peleburan yang tepat, viskositas keluaran yang konsisten, dan menghindari degradasi material.

- Mati Crosshead: Terpasang pada ujung ekstruder, crosshead memandu inti kabel melalui bagian tengahnya sementara plastik cair mengalir melalui saluran internal di sekitarnya dan keluar melalui rakitan die-and-tip yang presisi. Ini membentuk lapisan jaket di sekitar inti. Desain perkakas crosshead (tip dan die) sangat penting untuk mencapai ketebalan jaket yang benar, konsentrisitas (ketebalan seragam di sekeliling), dan penyelesaian permukaan. Konfigurasi perkakas bertekanan atau perkakas tabung (dengan ukuran vakum) ada tergantung pada bahan dan penyelesaian yang diinginkan.

- Palung Pendingin: Tepat setelah crosshead, kabel memasuki palung panjang yang diisi dengan air. Pendinginan perlu dilakukan secara bertahap dan terkendali (sering kali dimulai dengan air yang lebih hangat, kemudian bagian yang semakin dingin) untuk memadatkan jaket tanpa menimbulkan tekanan internal, masalah penyusutan, rongga, atau deformasi. Saluran berkecepatan tinggi memerlukan palung pendingin multi-lintasan yang sangat panjang atau efisien.

- Pengering: Tisu udara atau blower berkecepatan tinggi menghilangkan sisa air dari permukaan kabel sebelum pengukuran dan pencetakan.

- Pengukur Diameter: Pengukur laser terus mengukur diameter luar akhir kabel, memberikan informasi untuk menyesuaikan kecepatan sekrup ekstruder atau kecepatan penggulung untuk kontrol. Ketebalan dinding juga dapat dipantau secara ultrasonik atau dengan pengukur sinar-X untuk aplikasi kritis.

- Penguji Percikan (Opsional): Untuk kabel yang memerlukan integritas kelistrikan tinggi atau pemeriksaan kualitas tertentu, perangkat ini menerapkan tegangan tinggi ke permukaan kabel untuk mendeteksi lubang kecil atau pelanggaran pada selongsong.

- Printer Inkjet: Mencetak tanda identifikasi, nama pabrik, jenis kabel, jumlah serat, nomor batch, dan tanda panjang berurutan langsung pada permukaan jaket. Daya rekat tinta yang baik dan keterbacaan dalam berbagai kondisi penting. Sistem modern dapat terhubung dengan sistem MES/ERP pabrik untuk pelacakan.

- Ulat/Capstan: Menyediakan gaya tarik utama untuk seluruh jalur, disinkronkan secara hati-hati dengan keluaran ekstruder untuk menjaga kestabilan dimensi dan mencegah peregangan atau kendur.

- Akumulator (Opsional): Menara vertikal atau horizontal yang menyimpan seutas kabel, memungkinkan pengoperasian jalur terus-menerus selama waktu yang dibutuhkan untuk mengganti gulungan pengambil penuh ke gulungan yang kosong.

- Tempat Pengambilan: Memutar kabel yang sudah jadi ke gulungan atau drum pengiriman yang besar. Pola penggulungan yang presisi (penggulungan yang rata) dan tegangan yang terkontrol diperlukan untuk mencegah kerusakan pada kabel selama penyimpanan dan pengangkutan.

Bahan dan Pertimbangan Pelapisan

- HDPE: Ketahanan yang sangat baik terhadap kelembapan, stabilitas UV (bila dicampur dengan karbon hitam), dan ketahanan terhadap abrasi. Standar untuk sebagian besar kabel luar ruangan.

- LSZH: Emisi asap rendah, kandungan halogen nol, sifat tahan api. Diperlukan oleh peraturan keselamatan di banyak ruang dalam dan terbatas (gedung, terowongan, kapal). Dapat lebih sulit diproses daripada PE atau PVC, memerlukan desain sekrup dan profil suhu tertentu.

- Bahan PVC: Serbaguna, fleksibel, biaya relatif rendah, tetapi menghasilkan asap tebal dan gas hidrogen klorida yang korosif dan beracun saat dibakar. Penggunaannya menurun di banyak wilayah dan aplikasi karena masalah keselamatan dan lingkungan.

- TPU (Poliuretana Termoplastik): Menawarkan fleksibilitas tinggi, ketahanan abrasi yang sangat baik, dan ketahanan minyak/kimia yang baik, sering digunakan untuk kabel khusus, industri, atau taktis.

Saya ingat bekerja dengan pelanggan yang menyiapkan LSZH garis jaket 5Mereka menghadapi masalah dengan kekasaran permukaan dan diameter yang tidak konsisten. Kami menelusurinya kembali ke desain sekrup mereka yang tidak optimal untuk LSZH senyawa, dikombinasikan dengan pengaturan suhu yang kurang optimal. Dengan merekomendasikan penyesuaian dan modifikasi perkakas kecil, kami membantu mereka mencapai lapisan yang halus dan konsisten yang memenuhi semua spesifikasi. Memilih sekrup ekstruder yang tepat, desain crosshead, dan memiliki kontrol suhu dan kecepatan yang tepat adalah yang terpenting. HONGKAI memasok lini pelapisan lengkap, termasuk opsi kecepatan tinggi yang cocok untuk berbagai desain kabel optik, dan menyediakan keahlian proses yang dibutuhkan untuk menangani berbagai material secara efektif 2.

Peralatan Pengujian Apa yang Menjamin Kualitas Kabel?

Anda telah membuat kabel, melewati proses drawing, buffering, stranding, dan jacketing. Namun bagaimana caranya tahu apakah kabel tersebut memenuhi standar kinerja optik dan ketahanan mekanis yang dibutuhkan? Pengiriman kabel yang rusak akan mengakibatkan kegagalan instalasi, waktu henti jaringan, biaya perbaikan yang besar, dan kerusakan parah pada reputasi Anda. Hanya berharap yang terbaik bukanlah pilihan.

Pengujian komprehensif menggunakan peralatan khusus sangatlah penting. Instrumen utama meliputi: Reflektometer Domain Waktu Optik (OTDR) untuk memeriksa integritas dan kehilangan serat, Sumber Cahaya/Pengukur Daya untuk kehilangan penyisipan/kehilangan pengembalian, ruang lingkungan untuk siklus suhu/kelembapan, dan penguji mekanis untuk kekuatan tarik, ketahanan terhadap tekanan, dan kinerja tekukan.6

Mari selami lebih dalam peran penting pengujian dan kontrol kualitas (QC) dalam produksi kabel serat optik. Ini bukan sekadar pemeriksaan akhir; QC harus diintegrasikan ke seluruh proses produksi, dari bahan baku yang masuk (seperti preform kaca, senyawa penyangga, pelet pelapis) 3 hingga produk akhir yang siap dikirim. Hal ini memastikan bahwa setiap penyimpangan terdeteksi sejak dini, meminimalkan pemborosan, dan menjamin bahwa kabel yang dikirimkan ke pelanggan memenuhi atau melampaui spesifikasi. Pengujian yang ketat tidak dapat dinegosiasikan.

Pengujian Dalam Proses

Banyak pemeriksaan kualitas yang terjadi secara terus-menerus atau semi-terus-menerus selama manufaktur:

- Gambar Serat: Pemantauan diameter berkelanjutan, pemeriksaan konsentrisitas lapisan, pengujian bukti kekuatan tarik daring (memberikan tekanan singkat pada serat untuk menyingkirkan titik-titik lemah).

- Pewarnaan/Penyanggaan: Verifikasi warna terhadap standar, pemeriksaan diameter (misalnya, 900µm untuk penyangga ketat), uji adhesi lapisan.

- Tabung Longgar: Verifikasi pengukuran Panjang Serat Berlebih (EFL) (penting untuk kinerja suhu), pemeriksaan geometri tabung (diameter, ketebalan dinding).

- terdampar: Verifikasi panjang lapisan, pemeriksaan diameter inti, pemantauan kendali tegangan pengikat.

- Pelapisan: Pemantauan diameter luar dan ketebalan dinding secara berkelanjutan, pengujian percikan (jika ditentukan), pemeriksaan kualitas cetak (keterbacaan, daya tahan).

Pengujian Kabel Akhir (Kinerja Optik)

Setelah kabel diproduksi, pengujian optik menyeluruh dilakukan pada serat yang diambil sampelnya atau semua serat, biasanya dari ujung ke ujung pada gulungan akhir. Pengujian utama meliputi:

- Pengukuran Redaman (Insertion Loss): Ini mengukur kehilangan sinyal per satuan panjang (dB/km) pada panjang gelombang transmisi tertentu (misalnya, 850nm, 1300nm untuk serat multimode; 1310nm, 1550nm, terkadang 1625nm untuk serat mode tunggal). Metode standar menggunakan Light Source and Optical Power Meter (LSPM) yang distabilkan. Untuk pengukuran gulungan penuh, OTDR sering digunakan. Redaman rendah sangat penting untuk mentransmisikan sinyal jarak jauh.

- Pengujian Reflektometer Domain Waktu Optik (OTDR): OTDR berfungsi seperti radar untuk cahaya. Ia mengirimkan pulsa cahaya pendek dan berdaya tinggi ke sepanjang serat dan mengukur waktu dan intensitas cahaya yang dihamburkan kembali (hamburan Rayleigh) atau dipantulkan kembali dari titik-titik di sepanjang serat. Hal ini memungkinkan deteksi dan pelokalan yang tepat dari berbagai kejadian seperti putus, sambungan, konektor, tikungan tajam (tikungan makro), dan ujung serat. Ia menyediakan jejak visual (grafik) kehilangan versus jarak, yang mengonfirmasi kontinuitas dan keseragaman serat di seluruh panjang kabel. Ia sangat berharga untuk memverifikasi integritas setiap jalur serat dalam gulungan sebelum pengiriman.

- Kehilangan Pengembalian (RL): Mengukur jumlah cahaya yang dipantulkan kembali ke sumber, terutama penting pada titik koneksi (meskipun diukur dari ujung ke ujung pada gulungan juga). Reflektansi tinggi dapat mengganggu kestabilan sumber laser dan mengganggu kinerja jaringan. Pengukur RL khusus atau OTDR yang mampu mengukurnya.

- Dispersi Kromatik (CD): Mengukur penyebaran pulsa cahaya yang disebabkan oleh panjang gelombang (warna) cahaya yang berbeda yang bergerak pada kecepatan yang sedikit berbeda di dalam inti serat. Ini menjadi faktor pembatas untuk sistem mode tunggal jarak jauh berkecepatan tinggi (misalnya, 10 Gbps dan lebih). Memerlukan peralatan uji khusus.

- Dispersi Mode Polarisasi (PMD): Mengukur penyebaran pulsa yang disebabkan oleh berbagai status polarisasi cahaya yang bergerak pada kecepatan yang sedikit berbeda, biasanya karena ketidaksempurnaan atau tekanan kecil yang menyebabkan birefringensi pada serat. Juga penting untuk sistem bit-rate yang sangat tinggi (40 Gbps, 100 Gbps dan di atasnya). Memerlukan peralatan khusus.

- Panjang Gelombang Batas (untuk serat mode tunggal): Menentukan panjang gelombang terpendek yang di atasnya serat dapat memandu hanya satu jalur cahaya (mode). Panjang gelombang ini harus lebih rendah dari panjang gelombang operasi yang dimaksudkan (seperti 1310nm) untuk memastikan operasi mode tunggal yang sebenarnya.

Pengujian Kabel Akhir (Mekanik dan Lingkungan)

| Pengujian ini memastikan struktur kabel dapat menahan tekanan fisik pemasangan dan beroperasi dengan andal di lingkungan yang dimaksudkan. Pengujian ini biasanya dilakukan pada sampel representatif menurut standar internasional (seperti seri IEC 60794 atau Telcordia GR-20). | Jenis Tes | Tujuan | Pemantauan Umum |

|---|---|---|---|

| Daya tarik | Mensimulasikan gaya tarik selama pemasangan (di saluran, udara). Memeriksa ketegangan serat dan peningkatan redaman. | Beban yang diterapkan, Redaman | |

| Tahan terhadap benturan | Mensimulasikan terjepit atau terlindas. Memeriksa apakah serat putus atau terjadi peningkatan redaman. | Gaya yang diterapkan, Redaman | |

| Tahan Benturan | Mensimulasikan pukulan keras (misalnya, alat yang terjatuh). Memeriksa kerusakan fisik dan integritas serat. | Energi benturan, Redaman | |

| Performa Tekuk | Menguji kinerja di bawah pembengkokan berulang atau pembengkokan berkelanjutan pada radius minimum. Memeriksa peningkatan redaman. | Radius tikungan/siklus, Redaman | |

| Torsi/Putar | Mensimulasikan gaya puntir selama pemasangan. Memeriksa kerusakan. | Siklus putar, Redaman | |

| Siklus Suhu | Mensimulasikan pengoperasian dalam perubahan suhu luar/dalam ruangan (misalnya, -40°C hingga +70°C). Uji coba yang penting. | Kisaran suhu/siklus, Redaman | |

| Penetrasi Air | Memverifikasi efektivitas elemen penghambat air (gel, pita, benang). Memeriksa jarak migrasi air. | Ketinggian air/waktu, Jarak | |

| Pemeriksaan Dimensi | Memverifikasi diameter kabel akhir, ketebalan jaket, konsentrisitas menggunakan jangka sorong, mikrometer, proyektor profil. | Pengukuran vs Spesifikasi |

Standar industri sering kali menetapkan persyaratan yang menuntut, misalnya, kabel tertentu harus menahan gaya tarik yang signifikan (kadang-kadang ditetapkan dalam Newton atau kg-gaya, di mana nilai yang setara dengan beberapa ratus kilogram umum untuk desain yang kokoh) tanpa peningkatan yang signifikan dalam redaman serat.

Memiliki peralatan pengujian yang tepat dan, yang lebih penting, menerapkan rencana QC yang ketat 4, tidak bisa ditawar. Hal ini membangun kepercayaan pada produk Anda dan mencegah kegagalan yang merugikan. Sementara HONGKAI berfokus pada penyediaan mesin produksi 2, kami selalu menekankan pentingnya mengintegrasikan protokol pengujian yang kuat dan dapat memberi saran tentang peralatan yang diperlukan berdasarkan jenis kabel yang diproduksi dan standar yang harus dipenuhi. Kami memastikan peralatan yang kami berikan menghasilkan kabel yang dapat lulus pengujian yang ketat ini 6.

Kesimpulan

Memilih peralatan produksi serat optik yang tepat sangat penting untuk mencapai keberhasilan. Dari menara penarikan serat yang presisi dan jalur pewarnaan/penyangga pelindung, melalui untaian SZ terstruktur dan ekstruder pelapis yang kuat, hingga stasiun pengujian kualitas yang ketat, setiap tahap memerlukan mesin yang andal dan berkinerja tinggi. 1Berinvestasi secara bijak dalam lini produksi terpadu memastikan kualitas, efisiensi, dan kemampuan untuk memenuhi kebutuhan pasar yang menuntut. HONGKAI menawarkan solusi dan keahlian yang komprehensif untuk membantu Anda membangun kemampuan manufaktur kabel optik yang lengkap, dari awal hingga akhir. 42.

-

HONGKAI menawarkan solusi untuk lini produksi kabel optik dan mesin pembuat kabel. Sumber: https://hkcablemachine.com/ ↩ ↩ ↩ ↩ ↩

-

HONGKAI merupakan pemimpin dalam teknologi produksi kabel serat optik, listrik & LAN, yang menawarkan solusi dan peralatan terbaik untuk kabel serat optik. Sumber: https://hkcablemachine.com/ ↩ ↩ ↩ ↩ ↩ ↩ ↩ ↩

-

HONGKAI menyediakan bahan baku untuk kabel. Sumber: https://hkcablemachine.com/ ↩ ↩

-

HONGKAI bekerja dengan klien melalui diskusi solusi, produksi peralatan, pemeriksaan/pengujian produk, dan pemasangan/pelatihan. Sumber: https://hkcablemachine.com/ ↩ ↩ ↩

-

HONGKAI menyediakan jalur produksi kabel listrik (yang menggunakan teknologi pelapisan dengan jalur serat optik). Sumber: https://hkcablemachine.com/ ↩

-

HONGKAI melakukan uji standar industri pada produk yang dibuat oleh peralatan mereka menggunakan data/material yang disediakan pelanggan sebelum pengiriman dan menawarkan dukungan pemasangan/pengoperasian/pelatihan. Sumber: https://hkcablemachine.com/ ↩ ↩