Começar uma linha de produção de fibra óptica parece assustador, certo? O investimento é significativo e a tecnologia é complexa. Escolher os equipamentos errados pode levar à má qualidade do cabo, atrasos na produção e desperdício de capital, prejudicando o seu negócio antes mesmo de ele começar. Entender o maquinário essencial é o primeiro passo crucial para o sucesso.

Os principais equipamentos de fabricação de fibras ópticas incluem torres de trefilação para a criação da fibra, linhas de coloração e bufferização para proteção e identificação, máquinas de torção (como as linhas de torção SZ) para montar o núcleo do cabo e linhas de revestimento para aplicar a capa protetora final. Equipamentos abrangentes de controle de qualidade também são essenciais em todo o processo.12

Entender as principais etapas é um bom começo, mas as verdadeiras decisões decisivas acontecem quando você escolhe as máquinas específicas para cada etapa. Tudo, desde a velocidade de produção até o desempenho final do cabo, depende dessas escolhas. É fácil se perder nas especificações técnicas. É por isso que precisamos nos aprofundar em cada parte crítica do processo. Vamos detalhar os equipamentos essenciais que você precisará, peça por peça, para que possa construir uma linha de produção confiável e eficiente. Continue lendo para entender exatamente o que é necessário para fabricar cabos de fibra óptica de alta qualidade.

Quais máquinas são cruciais para trefilação de fibras?

Pensando em produzir o próprio fio de fibra de vidro? É um trabalho incrivelmente preciso. Até mesmo falhas microscópicas na fibra podem causar perda significativa de sinal posteriormente. O uso de equipamentos de trefilação inadequados ou mal calibrados frequentemente resulta em quebras de fibra durante a produção, diâmetros inconsistentes e, por fim, um produto que não atende aos padrões de desempenho.

A máquina primária é a Torre de Trefilação de Fibra1Este sistema integrado derrete cuidadosamente a ponta de uma pré-forma de vidro purificado e a puxa para dentro de uma fibra óptica da espessura de um fio de cabelo, aplicando imediatamente revestimentos protetores. Tornos de pré-forma também são necessários previamente para preparar a haste de vidro perfeitamente.

!

Vamos nos aprofundar no processo de trefilação de fibras. Esta é, sem dúvida, a etapa mais crítica e tecnologicamente sensível na fabricação de fibras ópticas. O objetivo é pegar uma grande haste de vidro sólida, chamada pré-forma, e trefilá-la em um fio contínuo de fibra que normalmente tem apenas 125 micrômetros de diâmetro – aproximadamente a espessura de um fio de cabelo humano – mantendo uma pureza incrivelmente alta e uma geometria precisa. Pesquisas confirmam que pequenas falhas introduzidas aqui podem impactar severamente a qualidade do sinal ou causar interrupções. 2.

A pré-forma de vidro

Tudo começa com a pré-forma. Não se trata de um vidro qualquer; trata-se de sílica fundida ultrapura. Os principais fabricantes costumam usar processos como a Deposição Externa de Vapor (OVD) para criar pré-formas com potencial de perda de sinal excepcionalmente baixo. A própria pré-forma contém o núcleo e a estrutura de revestimento necessários para a transmissão da luz. Sua qualidade impacta diretamente as características finais da fibra. Antes da trefilação, a pré-forma pode ser inspecionada quanto a falhas e montada em um torno de pré-formas. Aqui, ela pode ser moldada, limpa e, às vezes, gravada com precisão para garantir uma superfície inicial perfeita. Qualquer contaminação ou imperfeição superficial na pré-forma pode resultar em defeitos na fibra trefilada.

Os componentes da torre de desenho

A torre de desenho em si é uma estrutura alta e de vários andares, projetada para estabilidade e controle preciso. Ela integra vários componentes essenciais que trabalham em harmonia:

- Mecanismo de alimentação de pré-formas: Isso mantém a pré-forma na vertical e a abaixa com precisão no forno. Controlar a velocidade de alimentação é crucial para manter o diâmetro da fibra consistente.

- Forno de alta temperatura: Este forno opera em temperaturas extremamente altas, tipicamente em torno de 2000 °C (3600 °F), para amolecer a ponta da pré-forma de vidro. Fornos de resistência de grafite ou fornos de indução são escolhas comuns. O controle preciso da temperatura é absolutamente vital; flutuações podem causar variações no diâmetro e na resistência das fibras. Fontes do setor mencionam fornos de indução de grafite e, às vezes, lasers de alta energia.

- Medidor de diâmetro: Posicionados logo abaixo do forno, medidores a laser medem continuamente o diâmetro da fibra à medida que ela é trefilada. Esses dados são realimentados no sistema de controle em tempo real para ajustar a velocidade de trefilação (ou, às vezes, a velocidade de alimentação da pré-forma) e manter o diâmetro alvo (por exemplo, 125 µm) com precisão submicrométrica.

- Aplicadores de revestimento: Ao sair do forno, a fibra de vidro nua é extremamente frágil e suscetível a falhas superficiais devido à abrasão ou umidade. Para protegê-la imediatamente, são aplicadas uma ou duas camadas de revestimento de polímero acrilato curável por UV. Os aplicadores utilizam matrizes precisas para garantir um revestimento concêntrico ao redor da fibra, normalmente elevando o diâmetro total para 245-250 µm. A espessura e a concentricidade consistentes do revestimento são importantes para o desempenho da fibra e para o processamento posterior.

- Fornos de cura UV: Lâmpadas ultravioleta de alta intensidade curam os revestimentos de acrilato líquido rapidamente, solidificando-os em uma camada protetora antes que a fibra entre em contato com qualquer componente mecânico. A cura adequada garante que o revestimento ofereça proteção adequada e não cause perda de sinal (microcurvatura).

- Sistema de tração de trator/cabide: Localizado próximo à base da torre, o cabrestante fornece a força de tração que puxa a fibra da ponta amolecida da pré-forma. Sua velocidade é controlada com precisão, frequentemente atingindo de 10 a 20 metros por segundo, trabalhando em coordenação com o circuito de feedback do medidor de diâmetro. Uma tração suave e consistente é essencial.

- Sistema de controle de tensão: Dançarinos ou células de carga monitoram e mantêm uma tensão específica e baixa na fibra durante todo o processo de trefilação. A tensão incorreta pode levar a variações de diâmetro ou até mesmo quebras.

- Sistema de enrolamento: Por fim, a fibra revestida é enrolada em um carretel grande. Padrões de enrolamento precisos são usados para evitar danos e garantir que a fibra possa ser facilmente desenrolada em processos subsequentes. Uma única pré-forma pode render de alguns quilômetros a mais de 25 quilômetros de fibra.

Lembro-me de visitar uma instalação com problemas frequentes de quebra de fibras. Após verificar a temperatura e o alinhamento do forno, descobrimos que pequenas vibrações na fundação do prédio eram a causa. Instalar um melhor isolamento de vibração na torre resolveu o problema. Isso demonstra a sensibilidade desse processo. Na HONGKAI, nos concentramos em fornecer soluções estáveis para torres de trefilação, abordando potenciais problemas como vibração e contaminação no ambiente da sala limpa ao redor do forno e das áreas de revestimento. 2.

Como as fibras são coloridas e tamponadas?

Uma vez obtida a fibra nua e revestida (cerca de 250 µm), ela ainda é muito delicada e praticamente invisível. Manusear centenas dessas fibras idênticas em um cabo seria impossível. Sem identificação clara e proteção adicional, os técnicos de campo enfrentam um pesadelo durante a instalação e a manutenção, o que leva a erros e atrasos dispendiosos.

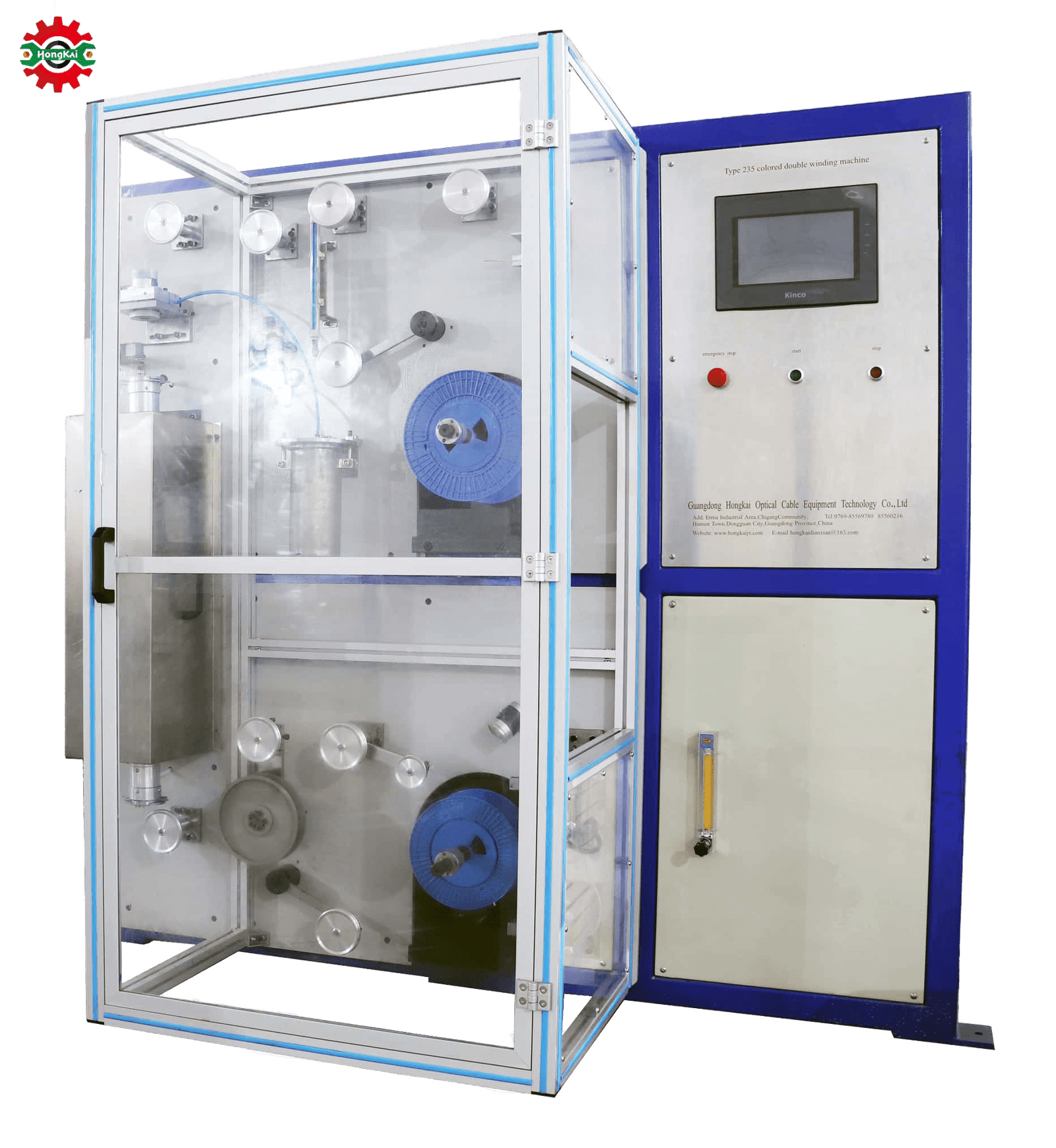

As fibras normalmente passam por Colorir e rebobinar linhas3 primeiro, aplicando tintas de cura UV para identificação de acordo com códigos de cores padrão. Em seguida, dependendo do design do cabo, eles passam para Linhas de Revestimento Secundário4 para adicionar um buffer apertado ou ser colocado dentro de tubos soltos para maior proteção mecânica e ambiental.

Vamos nos aprofundar nas etapas de coloração e tamponamento. Esses processos preparam a fibra trefilada para a montagem em uma estrutura de cabo, facilitando o manuseio, a identificação e fornecendo o nível de proteção necessário para a aplicação pretendida.

Coloração de Fibras

O principal objetivo da coloração é a identificação. Em cabos multifibra, cada fibra precisa ser identificável de forma única. Normas internacionais (como a TIA-598-C) definem códigos de cores, normalmente usando uma sequência de 12 cores padrão (azul, laranja, verde, marrom, ardósia, branco, vermelho, preto, amarelo, violeta, rosa e água-marinha). Para contagens de fibras acima de 12, as cores se repetem, frequentemente combinadas com marcas de anel ou listras adicionadas durante o processo de coloração, ou pelo agrupamento de fibras coloridas em tubos de buffer de cores diferentes.

O Linha de Colorir e Rebobinar executa esta tarefa. Os principais componentes incluem:

- Bobina de pagamento: Segura o carretel de fibra trefilada e revestida (tipicamente com 250 µm de diâmetro). É necessário um controle preciso da tensão para evitar danos à fibra.

- Aplicador de tinta: Isso aplica uma fina camada de tinta curável por UV na superfície da fibra. Existem diferentes métodos, incluindo a passagem da fibra por uma matriz preenchida com tinta ou o uso de aplicadores de rolo. Linhas de alta velocidade exigem sistemas de aplicação de tinta e remoção de excesso muito eficientes (como jatos de ar) para garantir uma camada lisa e uniforme. Unidades de marcação em anel também podem ser integradas aqui.

- Forno de cura UV: Semelhante à torre de desenho, as lâmpadas UV curam a tinta rapidamente. A energia de cura deve ser suficiente para curar completamente a tinta sem superaquecer a fibra ou seu revestimento primário. Linhas avançadas costumam utilizar sistemas UV importados de alta qualidade para maior confiabilidade.

- Controle de tensão e cabrestante: Puxa a fibra através da linha a uma velocidade e tensão controladas. As velocidades podem variar significativamente, com linhas modernas atingindo de centenas a 3.000 metros por minuto.

- Bobinador de recolhimento: Enrola a fibra colorida em um novo carretel, pronto para a próxima etapa (buffering ou torção). O enrolamento preciso também é importante. A automação é fundamental aqui, com sistemas frequentemente utilizando CLPs (como os da Siemens), permitindo que um operador gerencie múltiplas linhas.

Um desafio que vejo frequentemente os clientes enfrentarem é alcançar aderência e vibração de cores consistentes em altas velocidades. Otimizar a formulação da tinta, a intensidade da lâmpada UV e a velocidade da linha é crucial.

Revestimento secundário (tampão)

O buffer acrescenta proteção mecânica além do fino revestimento primário (250 µm). Existem dois tipos principais:

- Buffering apertado: Neste processo, uma ou mais camadas de polímero (como PVC, compostos LSZH ou, às vezes, nylon ou Hytrel) são extrudadas diretamente sobre a fibra revestida de 250 µm, normalmente elevando o diâmetro para 900 µm (0,9 mm). Isso cria uma unidade de fibra robusta, mais fácil de manusear e conectar diretamente. É comum em cabos internos (patch cords, cabos de distribuição). Buffering apertado Linha envolve:

- Resultado(s) da fibra: é comum lidar com várias fibras simultaneamente.

- Pré-aquecedor: Aquece levemente a fibra para promover a adesão.

- Extrusora com Cabeça Cruzada: Derrete o polímero tampão e o aplica ao redor da fibra usando uma matriz de precisão. Controlar a temperatura e a pressão é fundamental para atingir o diâmetro e a concentricidade corretos sem causar estresse térmico na fibra. Algumas linhas são versáteis o suficiente para lidar tanto com aplicações de tamponamento apertado quanto com aplicações menores de "micro-revestimento".

- Calha de Resfriamento: Utiliza água (geralmente morna inicialmente e, em seguida, resfriada progressivamente) para solidificar a camada tampão sem introduzir estresse. Seções de vácuo podem ser usadas para calibração.

- Medidor de diâmetro e controle de tensão: medidores a laser monitoram o diâmetro, garantindo consistência.

- Cabrestante e recolhimento.

- Buffering de tubo solto: Aqui, várias fibras coloridas (tipicamente de 2 a 24, às vezes mais) são dispostas frouxamente dentro de um tubo de polímero (geralmente PBT – Polibutileno Tereftalato, conhecido por sua estabilidade e resistência). O tubo tem um diâmetro interno maior do que o feixe de fibras, permitindo-lhes liberdade de movimento. Isso isola as fibras de forças mecânicas externas (como tensão e flexão) e permite expansão/contração com mudanças de temperatura, tornando-o ideal para cabos externos. Os tubos geralmente são preenchidos com gel impermeabilizante ou contêm elementos expansíveis (fios/fitas) para impedir a entrada de água. Linha de produção de tubos soltos é mais complexo:

- Distribuidores de fibras: para fibras de várias cores (por exemplo, 12 ou 24 distribuidores).

- Unidade de Oscilação/Agrupamento de Fibras: Agrupa as fibras e proporciona uma leve oscilação ou "excesso de comprimento da fibra" (EFL) em relação ao tubo. Isso garante que as fibras não sofram carga de tração quando o cabo se dobra ou contrai. O controle preciso do EFL é fundamental para o desempenho da temperatura.

- Extrusora com cabeça cruzada: Extruda o tubo de PBT ao redor do feixe de fibras. O enchimento com gel geralmente ocorre simultaneamente através da matriz da cabeça cruzada.

- Bomba/aplicador de gel: se preenchido com gel, injeta precisamente o gel tixotrópico usando bombas de dosagem precisas.

- Calha de resfriamento: resfria e solidifica o tubo.

- Controle de diâmetro/espessura da parede: medidores a laser ou scanners ultrassônicos monitoram as dimensões.

- Cabrestante e Recolhimento (geralmente em tambores grandes). As linhas modernas permitem a produção de tubos para 1 a 12 (ou mais) fibras.

A escolha entre tight buffer e loose tube depende inteiramente da aplicação do cabo. O tight buffer facilita o manuseio da terminação, enquanto o loose tube proporciona proteção ambiental e mecânica superior para as próprias fibras. Na HONGKAI, oferecemos ambos os tipos de linhas de revestimento secundário e ajudamos os clientes a escolher a melhor opção para sua linha de produtos. 12. Obter os parâmetros de extrusão corretos, especialmente para tubos soltos para atingir o EFL correto, requer experiência e controle preciso da máquina.

Qual equipamento monta fibras em um núcleo de cabo?

Você tem fibras coloridas, possivelmente protegidas por tubos de proteção. Mas elas ainda são elementos individuais. Como reuni-las sistematicamente para formar a estrutura central de um cabo? Simplesmente agrupá-las aleatoriamente não funcionará; o cabo perderia resistência, organização e desempenho consistente, especialmente sob flexão ou tensão.

Linhas de torção são usadas para torcer as fibras protegidas ou tubos soltos em torno de um elemento de reforço central, formando um núcleo de cabo estável. O tipo mais comum para cabos ópticos é o Linha de encalhe SZ, conhecida por sua flexibilidade e velocidade. As linhas de encordoamento planetárias são uma tecnologia mais antiga, às vezes usada para construções específicas.

Vamos nos aprofundar mais no processo de encalhe. É aqui que fibras individuais ou grupos de fibras (geralmente dentro de tubos soltos ou como unidades de buffer apertado) são combinados com outros elementos, como elementos de reforço, enchimentos e materiais de bloqueio de água, para criar a estrutura principal, ou "núcleo", do cabo de fibra óptica. A forma como esses elementos são dispostos impacta significativamente a flexibilidade do cabo. resistência à tracção, tamanho e adequação para diferentes ambientes de instalação.

Encalhe SZ

Este é o método dominante para torcer tubos soltos na fabricação moderna de cabos ópticos, especialmente para cabos externos e com alta contagem de fibras. O nome "SZ" vem do fato de que os tubos são torcidos em um caminho helicoidal, mas a direção da hélice se inverte periodicamente (por exemplo, várias voltas na direção "S" e depois várias voltas na direção "Z"). Essa inversão é fundamental.

Principais características e componentes de um Linha de encalhe SZ:

- Resultados: Eles seguram os carretéis ou tambores de tubos soltos, fibras compactas ou varetas de enchimento. Normalmente, são estacionários, o que significa que os carretéis não giram em torno do eixo central da linha. O controle preciso da tensão em cada elemento é vital, pois uma tensão consistente garante uma estrutura central uniforme. Linhas de alta qualidade se concentram em minimizar as flutuações de tensão.

- Pagamento do Membro Central: Alimenta o elemento de reforço central (CSM), que geralmente é uma haste de plástico reforçado com fibra de vidro (PRFV) ou, às vezes, um fio de aço revestido de plástico. Isso forma a espinha dorsal do núcleo do cabo, fornecendo resistência à tracção.

- Gaiola de encalhe/oscilador: Este é o coração do torcedor SZ. Os tubos/fibras passam por guias em uma placa ou gaiola giratória que oscila axialmente para frente e para trás enquanto gira, conferindo a torção S e Z reversa. Este mecanismo inteligente evita a torção permanente dos tubos, o que é benéfico para o estresse das fibras e permite um acesso mais fácil ao meio do vão posteriormente. O mecanismo oscilante também permite velocidades de linha muito altas em comparação com o torcedor planetário.

- Cabeça(s) de encadernação: Após a torção, um ou dois fios de ligação (poliéster ou fios expansíveis em água) são enrolados helicoidalmente ao redor do núcleo torcido para manter os tubos unidos. Isso ocorre imediatamente após o ponto de torção, antes que a estrutura do núcleo possa relaxar. Às vezes, fitas de bloqueio de água são aplicadas aqui em vez de, ou em adição a, fios.

- Aplicador de fita de preenchimento em gel/bloqueio de água (opcional): Em alguns projetos, os interstícios (lacunas) entre os tubos trançados podem ser inundados com gel bloqueador de água ou envoltos com fitas intumescíveis em água, antes da aplicação do ligante principal para evitar a migração longitudinal da água.

- Lagarta/Cabrestan: Traz todo o conjunto através da linha a uma velocidade controlada. A velocidade, combinada com a taxa de oscilação e a velocidade de rotação da gaiola de torção, determina o "comprimento da camada" – a distância sobre a qual uma hélice completa (S ou Z) é formada, e o comprimento de reversão. Um comprimento de camada consistente é crucial para o desempenho do cabo, especialmente para flexibilidade e estabilidade térmica. Linhas avançadas oferecem controle de passo muito estável.

- Suporte de coleta: Enrola o núcleo do cabo concluído em um tambor grande, pronto para o próximo estágio (geralmente o revestimento).

A principal vantagem do encordoamento SZ é a velocidade e a capacidade de acessar as fibras no meio do vão sem cortar todos os tubos. É altamente eficiente para a produção de grandes volumes de cabos de tubo solto padrão, adequados para aplicações internas e externas. Lembro-me de um cliente que estava migrando de um equipamento planetário antigo para uma nova linha SZ. O aumento de produtividade foi drástico, mas inicialmente eles tiveram dificuldade em obter as tensões dos tubos exatamente corretas durante as inversões, causando leves deformações no núcleo. O ajuste fino dos controles do braço oscilante nos desbobinadores foi fundamental.

Encalhe Planetário

Este é um método mais antigo, embora ainda utilizado para certos tipos de cabos, particularmente aqueles que exigem geometria muito precisa ou que envolvem elementos que não devem sofrer a oscilação da Zona de Proteção, como camadas metálicas blindadas ou alguns cabos híbridos especializados. Linha de Encalhe Planetária, os elementos são montados em uma grande gaiola giratória. À medida que a gaiola gira, os elementos são dispostos ao redor do elemento central. Geralmente, é mais lento devido às massas giratórias, mas oferece alta estabilidade geométrica.

Outros componentes principais

Além das fibras/tubos e do CSM, outros elementos são frequentemente incluídos durante o encordoamento:

- Varetas de enchimento: Barras de plástico sólido (geralmente PE) usadas para preencher espaços vazios na camada de fios para manter um formato de núcleo redondo, especialmente quando o número de tubos não preenche perfeitamente a camada.

- Elementos de bloqueio de água: Como mencionado, géis, fios ou fitas são essenciais, especialmente para cabos externos, para evitar que a água migre ao longo do núcleo do cabo se o revestimento for rompido.

A seleção do método e do maquinário de torção corretos depende muito dos tipos de cabos que você planeja produzir, da quantidade de fibras necessária e das suas expectativas de volume. Na HONGKAI, oferecemos soluções robustas de torção SZ, personalizadas para a produção de cabos ópticos, e orientamos nossos clientes na configuração da linha com o número certo de desbobinadores, tipos de ligantes e sistemas de controle para suas necessidades. 12.

Como a camada protetora final é aplicada?

O núcleo do cabo trançado, mesmo com ligantes e elementos de bloqueio de água, ainda é vulnerável. Ele precisa de proteção contra luz solar (radiação UV), umidade, abrasão durante a instalação, forças de esmagamento e, potencialmente, roedores ou produtos químicos, dependendo de onde será utilizado. Sem uma camada externa resistente e contínua, o cabo simplesmente não sobreviveria aos rigores da instalação ou à sua vida útil prevista.

A camada protetora final, a capa externa ou bainha, é aplicada usando um Linha de RevestimentoEste processo envolve a extrusão de um material termoplástico (como PE, LSZH, PVC) sobre o núcleo do cabo. A linha integra desbobinadores, extrusora, sistemas de resfriamento, dispositivos de medição, impressão e equipamentos de recolhimento.

Vamos explorar o processo de revestimento em mais detalhes. Esta etapa confere ao cabo sua forma final, robustez e resistência ambiental. A escolha do material de revestimento e a qualidade de sua aplicação são cruciais para a longevidade e o desempenho do cabo em seu ambiente específico (por exemplo, interno, externo, aéreo, enterrado diretamente, industrial).

Componentes da linha de revestimento

Um típico Linha de Revestimento de Cabos Ópticos consiste em várias seções integradas que trabalham juntas sem problemas:

- Resultado principal: Segura o tambor com o núcleo do cabo trançado proveniente da linha de torção. Um desenrolamento suave com tensão controlada é essencial para alimentar o núcleo sem perturbações na extrusora.

- Recompensas de Membro de Força/Armadura (Opcional): Alguns projetos de cabos incorporam elementos de resistência adicionais (fios de aramida como Kevlar®, fios de fibra de vidro) ou armadura metálica (fita de aço corrugada para proteção contra roedores, fios de aço para resistência à tração) aplicados sob a jaqueta principal ou integrada com Isto. Os desbobinadores para esses elementos são posicionados antes da cruzeta da extrusora. Cordões de ruptura, fios finos, porém resistentes, colocados sob a capa, também são adicionados aqui para permitir que os técnicos abram facilmente a capa para acessar o núcleo sem danificar as fibras.

- Extrusora: Esta é a máquina central para fundir pellets termoplásticos (por exemplo, Polietileno de Alta Densidade – HDPE para exteriores, Baixa Fumaça e Zero Halogênio – LSZH para segurança interna, Policloreto de Vinila (PVC para uso geral) e bombeamento do polímero fundido. Consiste em um funil para pellets, um cilindro aquecido com precisão, com uma rosca rotativa projetada especificamente para o tipo de polímero a ser processado, e motores de acionamento. O controle preciso da temperatura ao longo das zonas do cilindro (frequentemente utilizando controladores avançados como o Omron) é fundamental para a fusão adequada, viscosidade de saída consistente e para evitar a degradação do material.

- Matriz de cruzeta: Fixada na extremidade da extrusora, a cruzeta guia o núcleo do cabo através de seu centro, enquanto o plástico fundido flui pelos canais internos ao redor dele e sai por um conjunto de precisão de matriz e ponta. Isso forma a camada de revestimento ao redor do núcleo. O design da ferramenta da cruzeta (ponta e matriz) é fundamental para obter a espessura correta do revestimento, a concentricidade (espessura uniforme em toda a volta) e o acabamento superficial. Existem configurações de ferramentas de pressão ou de tubo (com dimensionamento a vácuo), dependendo do material e do acabamento desejado.

- Calha de resfriamento: Imediatamente após a travessa, o cabo entra em uma longa calha cheia de água. O resfriamento precisa ser gradual e controlado (geralmente começando com água mais quente e, em seguida, seções progressivamente mais frias) para solidificar a camisa sem introduzir tensões internas, problemas de retração, vazios ou deformação. Linhas de alta velocidade exigem calhas de resfriamento multipasse muito longas ou eficientes.

- Secador: Lenços de ar ou sopradores de alta velocidade removem a água residual da superfície do cabo antes da medição e impressão.

- Medidor de diâmetro: Medidores a laser medem continuamente o diâmetro externo final do cabo, retornando informações para potencialmente ajustar a velocidade da rosca da extrusora ou a velocidade do cabrestante para controle. A espessura da parede também pode ser monitorada por ultrassom ou com medidores de raios X para aplicações críticas.

- Testador de faíscas (opcional): Para cabos que exigem alta integridade elétrica ou verificações de qualidade específicas, este dispositivo aplica alta voltagem à superfície do cabo para detectar furos ou brechas no revestimento.

- Impressora jato de tinta: Imprime marcações de identificação, nome do fabricante, tipo de cabo, contagem de fibras, números de lote e marcações de comprimento sequencial diretamente na superfície da capa. Boa aderência da tinta e legibilidade sob diversas condições são importantes. Sistemas modernos podem ser interligados aos sistemas MES/ERP de fábrica para rastreamento.

- Lagarta/Cabrestan: Fornece a principal força de tração para toda a linha, cuidadosamente sincronizada com a saída da extrusora para manter a estabilidade dimensional e evitar alongamento ou folga.

- Acumulador (Opcional): Uma torre vertical ou horizontal que armazena um comprimento de cabo, permitindo a operação contínua da linha durante o tempo necessário para trocar o carretel cheio por um vazio.

- Suporte de coleta: Enrola o cabo finalizado em grandes bobinas ou tambores para transporte. Padrões de enrolamento precisos (enrolamento nivelado) e tensão controlada são necessários para evitar danos ao cabo durante o armazenamento e o transporte.

Materiais e considerações sobre revestimento

- PEAD: Excelente resistência à umidade, estabilidade UV (quando combinado com negro de fumo) e resistência à abrasão. O padrão para a maioria dos cabos externos.

- LSZH: Baixa emissão de fumaça, zero teor de halogênio e propriedades retardantes de chamas. Exigido por normas de segurança em diversos espaços internos e confinados (prédios, túneis, navios). Pode ser mais desafiador de processar do que PE ou PVC, exigindo projetos de rosca e perfis de temperatura específicos.

- PVC: Uso geral, flexível, custo relativamente baixo, mas produz fumaça densa e gás cloreto de hidrogênio tóxico e corrosivo quando queimado. Seu uso está diminuindo em muitas regiões e aplicações devido a preocupações com a segurança e o meio ambiente.

- TPU (Poliuretano Termoplástico): Oferece alta flexibilidade, excelente resistência à abrasão e boa resistência a óleo/produtos químicos, frequentemente usado em cabos especiais, industriais ou táticos.

Lembro-me de trabalhar com um cliente na configuração de um LSZH linha de revestimento 5. Eles enfrentaram problemas com rugosidade da superfície e diâmetro inconsistente. Descobrimos que o design do parafuso não era o ideal para o LSZH composto, combinado com configurações de temperatura abaixo do ideal. Ao recomendar ajustes e pequenas modificações nas ferramentas, ajudamos a obter um revestimento suave e consistente, atendendo a todas as especificações. A escolha correta da rosca extrusora, do design da cruzeta e do controle preciso de temperatura e velocidade são fundamentais. A HONGKAI fornece linhas completas de revestimento, incluindo opções de alta velocidade adequadas para diversos projetos de cabos ópticos, e oferece a expertise necessária para o processamento eficaz de diferentes materiais. 2.

Quais equipamentos de teste garantem a qualidade do cabo?

Você fabricou o cabo, passando-o por trefilação, bufferização, trançamento e revestimento. Mas como você saber Atende aos padrões exigidos de desempenho óptico e durabilidade mecânica? Enviar um cabo defeituoso resulta em instalações malsucedidas, tempo de inatividade da rede, custos de reparo enormes e sérios danos à sua reputação. Simplesmente torcer pelo melhor não é uma opção.

Testes abrangentes com equipamentos especializados são essenciais. Os principais instrumentos incluem Reflectômetros Ópticos de Domínio de Tempo (OTDR) para verificar a integridade e perda da fibra, Fonte de luz/medidores de potência para perda de inserção/perda de retorno, câmaras ambientais para ciclos de temperatura/umidade e testadores mecânicos para resistência à tração, esmagamento e desempenho de flexão.6

Vamos nos aprofundar no papel crítico dos testes e do controle de qualidade (CQ) na fabricação de cabos de fibra óptica. Não se trata apenas de uma verificação final; o CQ deve ser integrado a todo o processo de produção, desde a entrada das matérias-primas (como pré-formas de vidro, compostos de tamponamento, pellets de revestimento) 3 até o produto final pronto para envio. Isso garante que quaisquer desvios sejam detectados precocemente, minimizando o desperdício e garantindo que o cabo entregue ao cliente atenda ou exceda as especificações. Testes rigorosos são inegociáveis.

Testes em processo

Muitas verificações de qualidade ocorrem de forma contínua ou semi-contínua durante fabricação:

- Desenho de Fibra: Monitoramento contínuo do diâmetro, verificações de concentricidade do revestimento, testes de resistência à tração on-line (estressando brevemente a fibra para eliminar pontos fracos).

- Coloração/Buffering: Verificação de cor em relação a padrões, verificações de diâmetro (por exemplo, 900 µm para buffer apertado), testes de adesão de revestimento.

- Tubo solto: Verificação da medição do comprimento excessivo da fibra (EFL) (crítica para o desempenho da temperatura), verificações da geometria do tubo (diâmetro, espessura da parede).

- Encalhe: Verificação do comprimento da camada, verificações do diâmetro do núcleo, monitoramento do controle da tensão do ligante.

- Revestimento: Monitoramento contínuo do diâmetro externo e da espessura da parede, teste de faísca (se especificado), verificações de qualidade de impressão (legibilidade, durabilidade).

Teste final de cabo (desempenho óptico)

Após a fabricação do cabo, testes ópticos abrangentes são realizados em amostras ou em todas as fibras, geralmente de ponta a ponta na bobina final. Os principais testes incluem:

- Medição de Atenuação (Perda de Inserção): Este método mede a perda de sinal por unidade de comprimento (dB/km) em comprimentos de onda de transmissão específicos (por exemplo, 850 nm, 1300 nm para fibras multimodo; 1310 nm, 1550 nm, às vezes 1625 nm para fibras monomodo). O método padrão utiliza uma Fonte de Luz e Medidor de Potência Óptica (LSPM) estabilizados. Para medições em bobina completa, um OTDR é frequentemente utilizado. A baixa atenuação é fundamental para a transmissão de sinais à distância.

- Teste de Reflectômetro Óptico de Domínio de Tempo (OTDR): Um OTDR atua como um radar para a luz. Ele envia pulsos de luz curtos e de alta potência pela fibra e mede o tempo e a intensidade da luz espalhada de volta (dispersão de Rayleigh) ou refletida de volta a partir de pontos ao longo da fibra. Isso permite a detecção e a localização precisa de eventos como rupturas, emendas, conectores, curvas acentuadas (macrobends) e a extremidade da fibra. Ele fornece um rastreamento visual (gráfico) da perda versus distância, confirmando a continuidade e a uniformidade da fibra em todo o comprimento do cabo. É inestimável para verificar a integridade de cada caminho da fibra dentro do carretel antes do envio.

- Perda de Retorno (RL): Mede a quantidade de luz refletida de volta para a fonte, particularmente importante nos pontos de conexão (embora também seja medida de ponta a ponta na bobina). Alta refletância pode desestabilizar fontes de laser e prejudicar o desempenho da rede. Medidores RL especializados ou OTDRs com capacidade de medição.

- Dispersão Cromática (CD): Mede a propagação de pulsos de luz causados por diferentes comprimentos de onda (cores) de luz viajando a velocidades ligeiramente diferentes dentro do núcleo da fibra. Isso se torna um fator limitante para sistemas monomodo de longa distância e alta velocidade (por exemplo, 10 Gbps ou mais). Requer equipamento de teste especializado.

- Dispersão do Modo de Polarização (PMD): Mede a propagação de pulsos causada por diferentes estados de polarização da luz viajando em velocidades ligeiramente diferentes, geralmente devido a pequenas imperfeições ou tensões que causam birrefringência na fibra. Também crítico para sistemas com taxas de bits muito altas (40 Gbps, 100 Gbps e acima). Requer equipamento especializado.

- Comprimento de onda de corte (para fibra monomodo): Determina o menor comprimento de onda acima do qual a fibra guia de forma confiável apenas um único caminho de luz (modo). Este comprimento de onda precisa ser menor que os comprimentos de onda operacionais pretendidos (como 1310 nm) para garantir uma operação verdadeiramente monomodo.

Teste Final de Cabos (Mecânico e Ambiental)

| Esses testes garantem que a estrutura do cabo possa suportar as tensões físicas da instalação e operar de forma confiável no ambiente pretendido. Normalmente, são realizados em amostras representativas, de acordo com padrões internacionais (como a série IEC 60794 ou Telcordia GR-20). | Tipo de teste | Propósito | Monitoramento típico |

|---|---|---|---|

| Resistência à tracção | Simula forças de tração durante a instalação (em dutos, antenas). Verifica a deformação da fibra e o aumento da atenuação. | Carga aplicada, Atenuação | |

| Resistência ao esmagamento | Simula ser espremido ou atropelado. Verifica se há rupturas nas fibras ou aumento de atenuação. | Força aplicada, Atenuação | |

| Resistência ao impacto | Simula impactos fortes (por exemplo, queda de ferramenta). Verifica danos físicos e integridade das fibras. | Energia de impacto, Atenuação | |

| Desempenho de curvatura | Testa o desempenho sob flexão repetida ou sustentada no raio mínimo. Verifica o aumento da atenuação. | Raio de curvatura/ciclos, Atenuação | |

| Torção/Torção | Simula forças de torção durante a instalação. Verifica se há danos. | Ciclos de torção, Atenuação | |

| Ciclagem de temperatura | Simula a operação em temperaturas externas/internas variáveis (por exemplo, -40 °C a +70 °C). Teste crucial. | Faixa/ciclos de temperatura, atenuação | |

| Penetração de água | Verifica a eficácia dos elementos de bloqueio de água (gel, fitas, fios). Verifica a distância de migração da água. | Altura de água/tempo, distância | |

| Verificações dimensionais | Verifica o diâmetro final do cabo, a espessura do revestimento e a concentricidade usando paquímetros, micrômetros e projetores de perfil. | Medidas vs. Especificações |

Os padrões da indústria geralmente especificam requisitos exigentes, por exemplo, certos cabos devem suportar forças de tração significativas (às vezes especificadas em Newtons ou kg-força, onde valores equivalentes a várias centenas de quilogramas são comuns para projetos robustos) sem aumentos significativos na atenuação da fibra.

Ter o equipamento de teste certo e, mais importante, implementar um plano de controle de qualidade rigoroso 4, não é negociável. Isso gera confiança no seu produto e evita falhas dispendiosas. Enquanto a HONGKAI se concentra em fornecer o maquinário de fabricação 2, sempre enfatizamos a importância de integrar protocolos de teste robustos e podemos aconselhar sobre o equipamento necessário com base nos tipos de cabos produzidos e nos padrões que eles precisam atender. Garantimos que os equipamentos que entregamos produzem cabos que podem passar por esses testes rigorosos. 6.

Conclusão

A escolha do equipamento certo para a fabricação de fibras ópticas é vital para o sucesso. De torres de trefilação precisas e linhas de coloração/tamponamento de proteção, passando por torção estruturada SZ e extrusoras de revestimento robustas, até rigorosas estações de teste de qualidade, cada etapa exige máquinas confiáveis e de alto desempenho. 1Investir sabiamente em uma linha de produção integrada garante qualidade, eficiência e a capacidade de atender às exigentes necessidades do mercado. A HONGKAI oferece soluções abrangentes e expertise para ajudar você a desenvolver sua capacidade completa de fabricação de cabos ópticos, do início ao fim. 42.

-

A HONGKAI oferece soluções para linhas de produção de cabos ópticos e máquinas para fabricação de cabos. Fonte: https://hkcablemachine.com/ ↩ ↩ ↩ ↩ ↩

-

A HONGKAI é líder em tecnologias de produção de cabos de fibra óptica, elétricos e LAN, oferecendo soluções e equipamentos de ponta para cabos de fibra óptica. Fonte: https://hkcablemachine.com/ ↩ ↩ ↩ ↩ ↩ ↩ ↩ ↩

-

A HONGKAI fornece matéria-prima para cabos. Fonte: https://hkcablemachine.com/ ↩ ↩

-

A HONGKAI trabalha com clientes discutindo soluções, produzindo equipamentos, verificando/testando produtos e instalando/treinando. Fonte: https://hkcablemachine.com/ ↩ ↩ ↩

-

A HONGKAI fornece linhas de produção de cabos elétricos (que compartilham a tecnologia de revestimento com linhas de fibra óptica). Fonte: https://hkcablemachine.com/ ↩

-

A HONGKAI realiza testes padrão da indústria em produtos fabricados com seus equipamentos, utilizando dados/materiais fornecidos pelo cliente antes do envio, e oferece suporte para instalação/comissionamento/treinamento. Fonte: https://hkcablemachine.com/ ↩ ↩