Bạn đang gặp khó khăn trong việc tìm hiểu máy móc phức tạp cần thiết cho sản xuất cáp điện? Có vẻ như quá sức, ngăn cản bạn bắt đầu hoặc nâng cấp dây chuyền sản xuất của mình. Hãy cùng nhau đơn giản hóa nó.

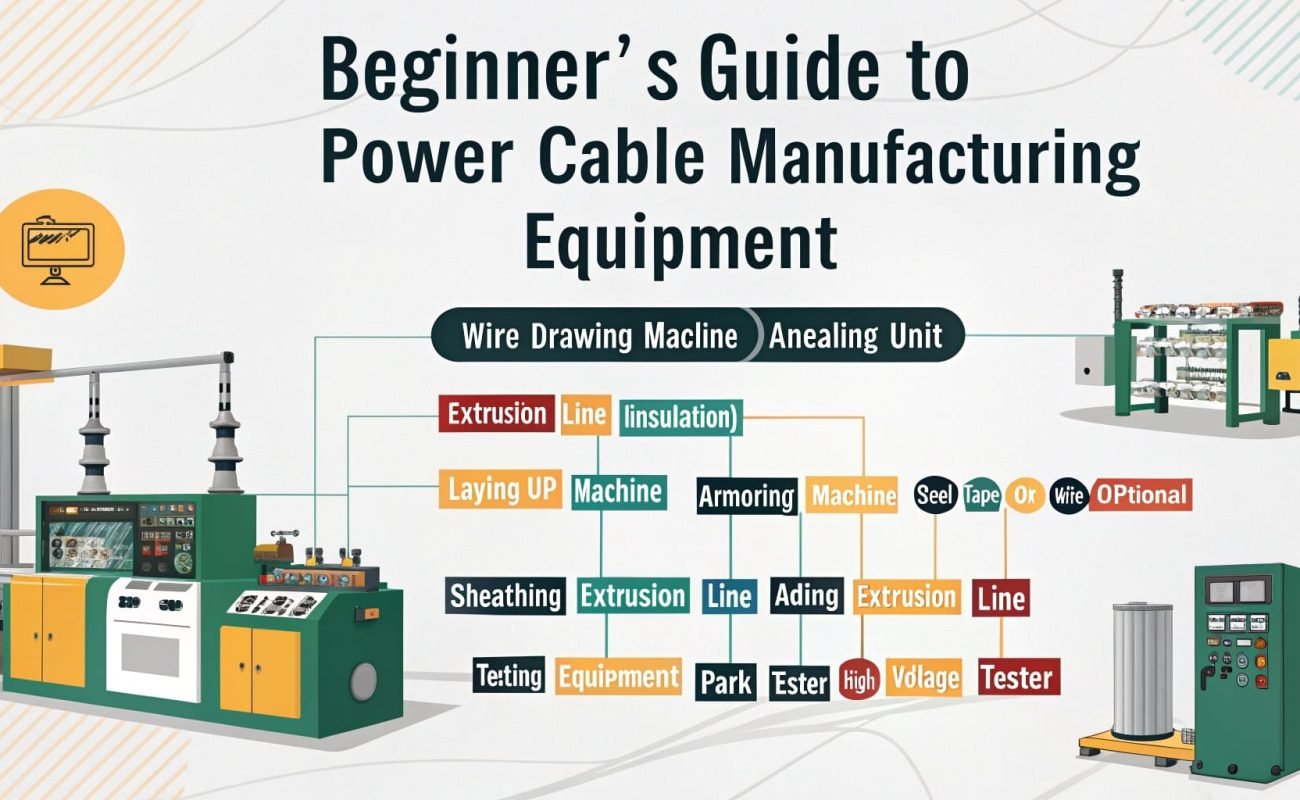

Thiết bị cốt lõi để sản xuất cáp điện bao gồm máy kéo dây, máy bện, máy đùn cách điện và vỏ bọc, và máy bọc thép. Các thiết bị phụ trợ như máy trả dây, máy thu dây, máng làm mát và thiết bị thử nghiệm cũng rất cần thiết cho một dây chuyền sản xuất hoàn chỉnh.

Hiểu về các máy móc cơ bản chỉ là bước đầu tiên. Mỗi giai đoạn bao gồm các lựa chọn và quy trình cụ thể tác động đến chất lượng và hiệu quả của sản phẩm cuối cùng của bạn. Sẵn sàng khám phá các máy móc chính chi tiết hơn và xem chúng phù hợp với nhau như thế nào? Hãy cùng tìm hiểu.

Những máy móc cốt lõi nào thúc đẩy quá trình sản xuất cáp điện?

Bạn có bối rối không biết máy nào tạo thành xương sống của đường dây cáp điện? Việc chọn sai thiết bị lõi dẫn đến kém hiệu quả và chất lượng cáp kém. Hãy cùng xác định những máy không thể thiếu.

Các máy chính là máy kéo dây1 (để có được kích thước dây dẫn phù hợp), máy mắc cạn2 (để xoắn các dây dẫn lại với nhau), và dây chuyền đùn3 (để áp dụng cách điện và vỏ bọc). Đây là những yếu tố cơ bản để tạo nên cấu trúc cáp cơ bản.

Lặn sâu hơn vào máy móc cốt lõi

Bắt đầu một dây chuyền sản xuất cáp điện hoặc nâng cấp dây chuyền hiện có nghĩa là tập trung vào cốt lõi của hoạt động: các máy móc cốt lõi. Việc làm đúng những điều này là rất quan trọng. Theo kinh nghiệm của tôi khi giúp khách hàng thiết lập dây chuyền tại HONGKAI, ba loại máy này quyết định nền tảng chất lượng cáp và hiệu quả sản xuất của bạn. Dựa trên các cuộc thảo luận và xem nhiều thiết lập khác nhau, bao gồm cả những thiết lập từ các nhà cung cấp như ZMS hoặc danh sách trên các nền tảng như Wire & Plastic Machinery, các lựa chọn rất đa dạng nhưng có thể thu hẹp lại dựa trên nhu cầu.

Máy kéo dây

Mọi thứ bắt đầu từ dây dẫn. Cáp điện thường sử dụng đồng hoặc nhôm. Những kim loại này thường được đưa đến nhà máy dưới dạng thanh dày, có thể là 8mm hoặc lớn hơn. Bạn cần giảm đường kính này xuống kích thước cụ thể cần thiết cho thiết kế cáp của mình, đôi khi xuống đến một phần của milimét. Đó là nơi máy kéo dây phát huy tác dụng.

- Cách thức hoạt động: Máy kéo thanh kim loại qua một loạt khuôn, mỗi khuôn nhỏ hơn một chút so với khuôn trước đó. Quá trình này kéo giãn kim loại và làm giảm đường kính của nó. Bôi trơn và làm mát là hoàn toàn cần thiết ở đây. Nếu không bôi trơn đúng cách, ma sát sẽ rất lớn, dẫn đến mòn khuôn nhanh và đứt dây. Làm mát ngăn không cho dây quá nóng, có thể ảnh hưởng đến các đặc tính luyện kim của nó.

- Các loại: Bạn sẽ tìm thấy các cấu hình khác nhau:

- Đa-máy kéo dây1: Chúng xử lý nhiều dây cùng lúc, tăng đáng kể năng suất cho các kích thước dây tiêu chuẩn. Chúng phổ biến để xây dựng dây và cáp điện nhỏ hơn.

- Máy phá dỡ dạng dây đơn hoặc dạng thanh: Được sử dụng để bẻ gãy ban đầu các thanh dày thành các kích thước trung gian hoặc để sản xuất các sợi đơn có đường kính lớn hơn.

- Đường song song: Tôi thường khuyên khách hàng tìm kiếm hiệu quả nên cân nhắc các dây song song. Ở đây, quá trình kéo được tiếp nối ngay sau bước ủ trong dây. Ủ là phương pháp xử lý nhiệt làm mềm dây sau khi tôi luyện do kéo, giúp dây mềm dẻo hơn nhiều và phù hợp để bện.

- Những cân nhắc: Các yếu tố chính bao gồm phạm vi đường kính thanh đầu vào và kích thước dây cuối cùng cần thiết. Bạn cũng cần chỉ định kim loại – bản vẽ đồng yêu cầu các thông số khác nhau và đôi khi vật liệu khuôn khác so với nhôm. Yêu cầu về tốc độ sản xuất cũng rất quan trọng. Việc kết hợp khả năng của máy với hỗn hợp sản phẩm cụ thể của bạn là điều cần thiết.

Máy mắc cạn

Hầu hết các loại cáp điện, đặc biệt là cáp lớn hơn, không sử dụng một dây dẫn rắn duy nhất. Tại sao? Tính linh hoạt và hiệu suất điện. Xoắn liên quan đến việc xoắn nhiều dây được kéo lại với nhau để tạo thành lõi dẫn. Điều này làm cho cáp ít cứng hơn và dễ lắp đặt hơn. Nó cũng có thể cải thiện khả năng dẫn dòng điện do các hiệu ứng như giảm thiểu hiệu ứng bề mặt trong các ứng dụng AC.

- Mục đích: Xoắn tạo nên cấu trúc dây dẫn cuối cùng. Có nhiều kiểu xoắn khác nhau – xoắn đồng tâm, xoắn nén, xoắn chặt hoặc xoắn chùm – mỗi kiểu xoắn đều ảnh hưởng đến đường kính cuối cùng, độ linh hoạt, cách sử dụng vật liệu và đặc tính điện của cáp. Lựa chọn phụ thuộc vào tiêu chuẩn và ứng dụng của cáp.

- Các loại máy: Sự đa dạng ở đây phản ánh các loại cáp khác nhau:

- Khung cứng Stranders: Đây là những con ngựa thồ cho các dây dẫn điện lớn, nặng, đặc biệt là đối với cáp điện trung thế và cao thế. Mỗi cuộn dây giữ dây được lắp trong phần riêng (lồng) có thể quay. Chúng chắc chắn và xử lý được các cuộn dây có kích thước lớn nhưng chiếm nhiều diện tích sàn.

- Những kẻ mắc cạn hành tinh: Cung cấp khả năng kiểm soát độ căng rất chính xác cho từng dây, khiến chúng phù hợp với các loại cáp chuyên dụng hoặc khi cần hình học lớp hoàn hảo. Các ống chỉ duy trì hướng của chúng khi lồng quay, ngăn ngừa xoắn từng dây riêng lẻ.

- Dây bện dạng ống: Được biết đến với tốc độ cao, chúng thường được sử dụng để bện các dây dẫn đồng nhỏ hơn, như những dây được tìm thấy trong cáp điều khiển hoặc dây điện xây dựng. Các cuộn dây nằm bên trong một ống quay. Chúng rất hiệu quả nhưng có thể gây ồn hơn các máy bện cứng.

- Máy gom (Vặn đơn/Vặn đôi): Những sợi dây mỏng hơn này xoắn lại với nhau theo cách sắp xếp ít chính xác hơn, bó lại thay vì các lớp riêng biệt. Lý tưởng cho dây mềm dẻo và một số cáp điện nhỏ hơn, nơi tính linh hoạt cao là yếu tố quan trọng. Bộ bó xoắn đôi đặc biệt nhanh.

- Lựa chọn đúng: Sản phẩm cuối cùng quyết định máy móc. Cáp truyền tải điện áp cao hầu như luôn cần sợi cứng. Dây xây dựng có thể sử dụng sợi ống để tăng tốc. Dây mềm dựa vào máy bó. Thảo luận về các tiêu chuẩn cáp cụ thể (như IEC, BS, ASTM) và các yêu cầu về độ mềm dẻo với khách hàng là một phần tiêu chuẩn trong quy trình của tôi tại HONGKAI.

Dây chuyền đùn

Khi lõi dẫn điện (rắn hoặc xoắn) đã sẵn sàng, nó cần được bảo vệ và cách điện. Điều này được thực hiện bằng cách áp dụng các lớp nhựa sử dụng dây chuyền đùn3. Lớp đầu tiên là lớp cách điện, được phủ trực tiếp lên dây dẫn. Sau đó, nếu nhiều lõi cách điện được bó lại với nhau, một lớp bảo vệ bên ngoài gọi là vỏ bọc hoặc áo khoác được phủ bằng quy trình tương tự.

- Quá trình: Các viên nhựa hoặc hạt (vật liệu phổ biến bao gồm PVC, PE, XLPE, LSZH) được đưa vào phễu của máy đùn. Một trục vít quay bên trong một thùng được gia nhiệt sẽ làm tan chảy, trộn và tạo áp suất cho nhựa. Nhựa nóng chảy này sau đó được ép qua một công cụ chuyên dụng gọi là khuôn đầu chữ thập. Lõi dây dẫn hoặc lõi cáp đi qua tâm của khuôn này và nhựa tạo thành lớp phủ liền mạch xung quanh nó.

- Các thành phần chính: Dây chuyền đùn là một hệ thống, không chỉ là một máy:

- Tiền thưởng: Giữ cuộn dây cung cấp cho lõi dây dẫn hoặc cáp. Cần kiểm soát độ căng tốt.

- Bộ phận làm nóng trước: Thường được sử dụng để làm ấm dây dẫn trước khi đi vào đầu chữ thập. Điều này cải thiện độ bám dính của nhựa.

- Máy đùn: Máy lõi có phễu, thùng, trục vít, vùng gia nhiệt/làm mát, động cơ và hộp số. Kích thước (đường kính trục vít) phụ thuộc vào sản lượng yêu cầu.

- Đầu chữ thập: Công cụ quan trọng giữ khuôn và đầu dẫn hướng, xác định độ dày và độ đồng tâm của lớp.

- Máng làm mát: Thường được đổ đầy nước, đủ lâu để lớp nhựa đông cứng hoàn toàn trước khi đến bộ phận kéo.

- Caterpillar/Tàu trục: Kéo cáp qua toàn bộ đường dây với tốc độ chính xác và không đổi. Tốc độ này, kết hợp với đầu ra của máy đùn, xác định độ dày lớp cuối cùng.

- Tiếp nhận: Quấn dây cách điện hoặc cáp có vỏ bọc đã hoàn thiện vào một cuộn dây tiếp nhận. Thường bao gồm các bộ phận nhảy hoặc bộ tích lũy để kiểm soát độ căng.

- Cách nhiệt so với vỏ bọc: Trong khi sử dụng các nguyên lý tương tự, các đường dây cách điện thường chạy nhanh hơn và xử lý các đường kính nhỏ hơn. Các đường dây vỏ bọc xử lý các lõi lớn hơn, có thể được lắp ráp sẵn và áp dụng các lớp dày hơn để bảo vệ toàn diện. Lựa chọn vật liệu rất quan trọng và phụ thuộc vào định mức điện áp, mức độ tiếp xúc với môi trường, tính linh hoạt và các yêu cầu về an toàn cháy nổ.

Việc sử dụng đúng các máy móc cốt lõi này – kéo, bện, đùn – phù hợp với phạm vi sản phẩm và khối lượng cụ thể của bạn chính là nền tảng cho một nhà máy sản xuất cáp điện thành công.

Cách nhiệt và vỏ bọc được áp dụng hiệu quả như thế nào?

Bạn có thắc mắc về các chi tiết cụ thể khi áp dụng các lớp nhựa quan trọng đó không? Cách điện hoặc vỏ bọc không đúng cách sẽ dẫn đến hỏng cáp và nguy cơ mất an toàn. Hãy cùng xem xét việc đảm bảo lớp phủ chất lượng.

Cách điện và vỏ bọc hiệu quả phụ thuộc vào kiểm soát đùn chính xác. Điều này liên quan đến việc duy trì nhiệt độ, áp suất, tốc độ đường dây chính xác và sử dụng đúng dụng cụ đầu chữ thập (khuôn và đầu dẫn hướng) để có độ dày thành đồng nhất và độ đồng tâm xung quanh dây dẫn.

Đi sâu hơn vào các quy trình cách nhiệt và vỏ bọc

Việc áp dụng lớp cách điện và vỏ bọc có vẻ đơn giản—chỉ cần phủ nhựa lên dây—nhưng để đạt được lớp chất lượng cao, đáng tin cậy cần phải kiểm soát cẩn thận quá trình đùn. Là lớp bảo vệ chính và rào cản điện, việc thực hiện đúng giai đoạn này là điều không thể thương lượng. Tôi đã tận mắt chứng kiến những thay đổi ở đây ảnh hưởng đến hiệu suất của cáp như thế nào, dẫn đến việc phải làm lại tốn kém hoặc thậm chí là hỏng hóc tại hiện trường. Đó là sự kết hợp của máy móc phù hợp, vật liệu phù hợp và thao tác lành nghề.

Quy trình đùn được xem xét lại – Độ chính xác là chìa khóa

Chúng ta hãy phân tích các điểm kiểm soát quan trọng trong quá trình đùn cho cả lớp cách điện (lớp trực tiếp trên dây dẫn) và lớp vỏ bọc (lớp vỏ ngoài trên lõi đã lắp ráp):

- Chuẩn bị vật liệu: Nó bắt đầu trước khi nhựa đi vào máy đùn. Các hợp chất như PVC, PE, XLPE và đặc biệt là các hợp chất hút ẩm như LSZH (Ít khói, không halogen4) phải được sấy khô hoàn toàn. Bất kỳ độ ẩm còn sót lại nào cũng có thể biến thành bọt hơi bên trong máy đùn hoặc đầu chữ thập, gây ra các lỗ rỗng (lỗ) hoặc các khuyết tật bề mặt ở lớp cuối cùng. Máy sấy phễu là thiết bị tiêu chuẩn ở đây. Trộn đúng cách, đôi khi sử dụng máy cân và trộn chuyên dụng, đảm bảo các chất phụ gia (như chất tạo màu, chất ổn định UV, chất chống cháy) được phân tán đều.

- Kiểm soát hồ sơ nhiệt độ: Thân máy đùn không được làm nóng đồng đều. Nó có nhiều vùng gia nhiệt và đôi khi là vùng làm mát dọc theo chiều dài của nó. Một cấu hình nhiệt độ cụ thể (tăng dần rồi có thể giảm nhẹ) phải được thiết lập và duy trì chính xác cho vật liệu đang được xử lý. Quá lạnh, nhựa sẽ không tan chảy hoặc trộn đúng cách. Quá nóng, vật liệu có thể bị phân hủy, mất đi các đặc tính của nó hoặc tạo ra các khí dễ bay hơi có vấn đề. Các loại polyme khác nhau có các cửa sổ xử lý rất khác nhau.

- Thiết kế và tốc độ vít: Trục vít đùn không chỉ là một cái khui nút chai đơn giản. Thiết kế của nó (độ sâu bay, bước, các thành phần trộn) được tối ưu hóa cho các loại vật liệu cụ thể để đảm bảo hiệu quả làm tan chảy, đồng nhất hóa và tạo áp suất. Tốc độ trục vít (RPM) kiểm soát trực tiếp khối lượng nhựa đầu ra. Tốc độ này phải ổn định và khớp chính xác với tốc độ đường ống để đạt được độ dày thành mục tiêu.

- Dụng cụ đầu chữ thập (Khuôn và đầu dẫn hướng): Đây có thể được coi là phần quan trọng nhất đối với độ chính xác về kích thước. Dây dẫn/lõi đi qua đầu dẫn hướng được định vị ở giữa. Nhựa nóng chảy chảy quanh đầu và thoát ra qua khuôn ngoài.

- Độ đồng tâm: Điều này đề cập đến mức độ chính xác của dây dẫn trong lớp cách điện/vỏ bọc. Nếu đầu dẫn hướng lệch tâm một chút so với khuôn, độ dày của thành sẽ không đều – dày ở một bên, mỏng ở bên kia. Độ đồng tâm kém là một rủi ro hỏng hóc lớn, đặc biệt là ở điểm mỏng dưới ứng suất điện hoặc cơ học. Các đầu chữ thập hiện đại cho phép điều chỉnh vi mô chính xác, thường được tự động hóa với phản hồi từ các hệ thống đo lường trực tuyến.

- Độ dày thành: Khoảng cách vật lý giữa bề mặt ngoài của đầu dẫn hướng và bề mặt bên trong của khuôn quyết định độ dày của thành. Việc lựa chọn kích thước dụng cụ chính xác là rất quan trọng để đáp ứng thông số kỹ thuật của cáp.

- Độ ổn định tốc độ đường truyền: Tời hoặc bánh xích kéo cáp phải duy trì tốc độ cực kỳ ổn định. Bất kỳ sự dao động nào, kết hợp với đầu ra máy đùn không đổi, sẽ gây ra sự thay đổi về độ dày thành dọc theo chiều dài cáp.

- Kiểm soát làm mát: Tốc độ và phương pháp làm mát trong máng nước ảnh hưởng đến cấu trúc tinh thể cuối cùng của vật liệu (đối với nhựa bán tinh thể như PE/XLPE) và có thể gây ra ứng suất bên trong nếu thực hiện không đúng cách. Máng cần có chiều dài phù hợp và thường có các vùng nhiệt độ khác nhau để làm mát dần dần, đặc biệt là đối với các lớp dày hơn.

Trường hợp đặc biệt: Đường ống XLPE và lưu hóa liên tục (CV)

Đối với cáp điện trung thế (MV) và cao thế (HV), Polyetylen liên kết ngang5 (XLPE) là vật liệu cách điện được ưa chuộng do có độ bền điện môi, khả năng chịu nhiệt và tổn thất điện môi thấp. Tuy nhiên, XLPE không đạt được các tính chất cuối cùng ngay khi ra khỏi máy đùn. Nó cần trải qua quá trình liên kết hóa học, thường bắt đầu bằng peroxide trộn vào hợp chất, đòi hỏi nhiệt và áp suất. Quá trình này được thực hiện bằng cách sử dụng dây chuyền lưu hóa liên tục (hoặc lưu hóa).

- Quy trình CV: Ngay sau khi XLPE được đùn vào dây dẫn, cáp đi vào một ống dài chịu áp suất. Bên trong ống này, nhiệt được áp dụng để kích hoạt phản ứng liên kết chéo. Áp suất ngăn ngừa sự hình thành các lỗ rỗng từ các sản phẩm phụ của phản ứng.

- Các loại dây chuyền CV:

- CV hơi nước (SCV): Phương pháp truyền thống, sử dụng hơi nước bão hòa áp suất cao làm môi trường gia nhiệt và tạo áp suất bên trong ống bảo dưỡng. Hiệu quả, nhưng có thể đưa một số hơi ẩm vào lớp cách nhiệt (micro-void).

- Nitơ/Khí chữa bệnh (GCV) / Chữa bệnh khô: Sử dụng khí nitơ nóng nén thay vì hơi nước. Điều này dẫn đến quá trình lưu hóa 'khô', thường dẫn đến lớp cách điện XLPE có hàm lượng ẩm thấp hơn và ít lỗ rỗng nhỏ hơn. Điều này được coi là vượt trội đối với cáp điện áp cao hơn, nơi độ tinh khiết của lớp cách điện là rất quan trọng.

- CV dọc (VCV): Để có chất lượng cao nhất, đặc biệt là đối với cáp điện áp cực cao (EHV), toàn bộ quá trình đùn và lưu hóa diễn ra theo chiều dọc. Cáp chạy xuống từ máy đùn ở đỉnh của một tòa tháp cao. Trọng lực giúp duy trì độ đồng tâm hoàn hảo của thành cách điện dày trước khi lưu hóa, giảm thiểu mọi hiệu ứng võng. Yêu cầu cơ sở hạ tầng xây dựng đáng kể.

- Hệ thống dây xích CV (CCV): Loại phổ biến nhất cho cáp MV và nhiều loại cáp HV. Ống bảo dưỡng tạo thành đường cong catenary (giống như xích treo). Nó cung cấp sự cân bằng tốt giữa hiệu suất và chi phí cơ sở hạ tầng so với VCV.

- CV ngang: Đôi khi được sử dụng cho cáp XLPE điện áp thấp hoặc cáp cao su khi yêu cầu về độ đồng tâm không quá khắt khe so với các ứng dụng HV/EHV.

Vận hành dây chuyền đùn, đặc biệt là dây chuyền CV tinh vi, đòi hỏi đội ngũ nhân viên được đào tạo bài bản, hiểu rõ vật liệu, theo dõi tỉ mỉ các thông số quy trình (nhiệt độ, áp suất, tốc độ, độ căng) và thực hiện kiểm tra chất lượng thường xuyên. Tại HONGKAI, cung cấp kiến thức vận hành này là một phần trong cam kết của chúng tôi.

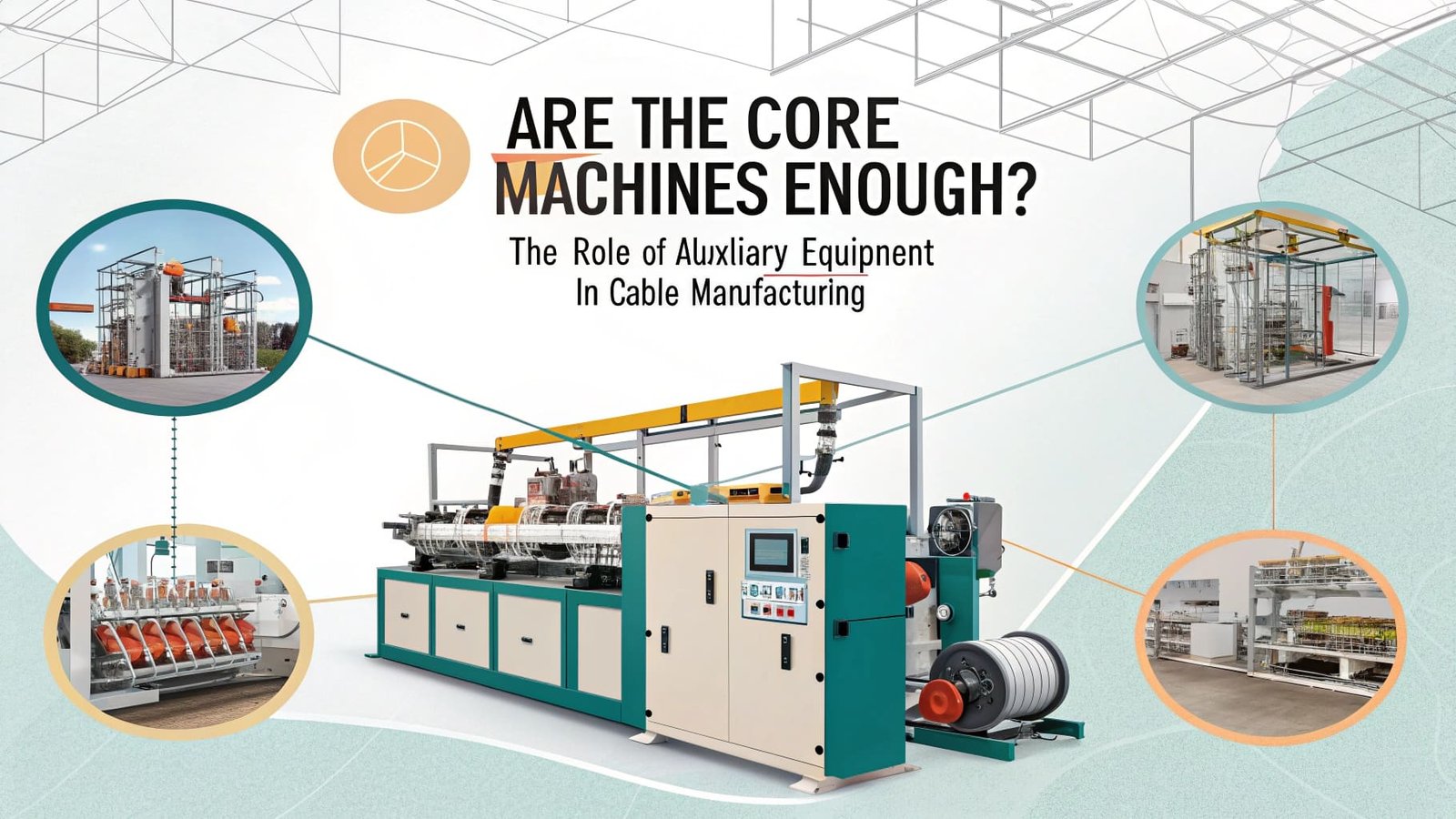

Những máy móc nào khác hoàn thiện dây chuyền sản xuất?

Các máy lõi có đủ không? Chỉ tập trung vào việc kéo, bện và đùn có thể để lại khoảng trống trong quy trình của bạn, gây ra tình trạng tắc nghẽn hoặc ngăn bạn sản xuất một số loại cáp nhất định. Hãy cùng xem xét dàn diễn viên phụ.

Ngoài bộ ba cốt lõi, các máy phụ trợ như máy bọc thép, máy bện, máy dán băng, hệ thống làm mát chuyên dụng, máy cắt và hệ thống chuẩn bị vật liệu đóng vai trò quan trọng trong việc sản xuất các loại cáp cụ thể và đảm bảo quy trình làm việc suôn sẻ.

Lặn sâu hơn vào thiết bị phụ trợ

Trong khi kéo, bện và đùn tạo thành cốt lõi của quá trình sản xuất cáp, một dây cáp điện thực sự có chức năng thường đòi hỏi các bước xử lý bổ sung do máy móc phụ trợ thực hiện. Bỏ qua những điều này có thể có nghĩa là bạn không thể sản xuất cáp đáp ứng nhu cầu thị trường cụ thể hoặc các thách thức về môi trường. Dựa trên các dự án của khách hàng và tài liệu tham khảo trong ngành (như các dự án từ ZMS hoặc HOOHA hiển thị các dây chuyền hoàn chỉnh), các máy này đóng vai trò quan trọng:

Máy bọc thép

Nhiều loại cáp điện, đặc biệt là cáp dùng để chôn trực tiếp hoặc sử dụng trong môi trường công nghiệp khắc nghiệt, cần được bảo vệ cơ học. Điều này được cung cấp bởi một lớp giáp, được phủ lên lớp vỏ bên trong.

- Chức năng: Bảo vệ cáp khỏi lực đè bẹp, va đập và sự tấn công của loài gặm nhấm.

- Các loại:

- Dây thép bọc thép6 (SWA): Sử dụng dây thép mạ kẽm xoắn quanh cáp. Phổ biến đối với cáp nhiều lõi. Yêu cầu máy móc chắc chắn có khả năng xử lý nhiều cuộn dây thép xoay quanh đường cáp.

- Giáp băng thép (STA): Sử dụng hai lớp băng thép được áp dụng theo hình xoắn ốc, thường có khoảng cách chồng chéo giữa các lớp. Thường được sử dụng cho cáp lõi đơn ở một số khu vực hoặc nơi mà tính linh hoạt quan trọng hơn một chút so với khả năng chống va đập tối đa.

- Giáp dây nhôm (AWA): Tương tự như SWA nhưng sử dụng dây nhôm. Được sử dụng cho cáp lõi đơn vì nhôm không có từ tính và tránh được dòng điện cảm ứng sẽ xảy ra với lớp giáp thép trong các ứng dụng AC lõi đơn.

- Vị trí: Việc bọc giáp thường được thực hiện sau khi lớp vỏ bên trong đã được áp dụng và làm mát. Thông thường, lớp vỏ bên ngoài cuối cùng được đùn lên lớp giáp.

Máy bện

Bện cung cấp một hình thức bảo vệ cơ học khác hoặc được sử dụng để che chắn điện.

- Chức năng: Tạo ra một lớp dây kim loại dệt (như đồng thiếc, thép mạ kẽm hoặc nhôm) hoặc đôi khi là sợi dệt xung quanh lõi cáp. Cung cấp độ linh hoạt tốt cùng với khả năng chống mài mòn hoặc che chắn điện từ (EMC).

- Ứng dụng: Thường thấy trong cáp điều khiển, cáp đo lường và một số dây nguồn mềm cần được sàng lọc.

- Các loại: Máy khác nhau về số lượng giá đỡ (ống chỉ) giữ vật liệu bện (ví dụ: 16 giá đỡ, 24 giá đỡ, 36 giá đỡ). Nhiều giá đỡ hơn thường có nghĩa là độ phủ dày đặc hơn hoặc tốc độ ứng dụng nhanh hơn.

Máy dán băng keo

Việc sử dụng nhiều loại băng keo khác nhau rất phổ biến trong sản xuất cáp để tăng cường khả năng cách điện, liên kết, che chắn hoặc làm rào chắn lửa.

- Chức năng: Quấn băng keo (như màng nhựa, băng mica, băng bán dẫn, băng chặn nước hoặc lá kim loại) theo hình xoắn ốc quanh dây dẫn, lõi cách điện hoặc bó cáp.

- Ứng dụng:

- Băng Mica: Cung cấp khả năng chống cháy, duy trì tính toàn vẹn của mạch trong trường hợp hỏa hoạn. Thiết yếu cho cáp cứu hỏa.

- Băng bán dẫn: Được sử dụng trên lõi dẫn và dưới lớp cách điện trong cáp MV/HV để làm phẳng trường điện.

- Băng chặn nước: Phồng lên khi tiếp xúc với độ ẩm để ngăn nước lan truyền dọc theo chiều dài cáp.

- Băng keo đồng/nhôm: Được sử dụng để sàng lọc điện, thường có dây thoát nước.

- Các loại máy: Cần có đầu dán băng theo chiều dọc hoặc chiều ngang tốc độ cao với khả năng kiểm soát độ căng và điều chỉnh chồng chéo chính xác.

Hệ thống làm mát

Mặc dù các dây chuyền đùn có máng làm mát tích hợp, việc tối ưu hóa hiệu quả làm mát hoặc xử lý tốc độ dây chuyền cao có thể yêu cầu các hệ thống tiên tiến hơn hoặc bổ sung.

- Chức năng: Đảm bảo quá trình đông đặc nhanh và đồng đều của các lớp đùn mà không gây biến dạng hoặc ứng suất dư. Quan trọng để duy trì độ ổn định về kích thước và tính chất vật liệu.

- Những cân nhắc: Chiều dài máng, kiểm soát nhiệt độ nước (đôi khi sử dụng máy làm lạnh), tuần hoàn nước và loại bỏ nước hiệu quả (khăn lau khí) là những khía cạnh chính. Ví dụ, HOOHA thường nêu bật các giải pháp làm mát tích hợp trong các đề xuất về dây chuyền của họ.

Máy cắt và cuộn/cuộn

Ở cuối dây chuyền, cáp thành phẩm cần được đóng gói để lưu trữ và vận chuyển.

- Chức năng: Đo chính xác chiều dài cáp và cắt. Sau đó, quấn vào tang giao hàng (cuộn gỗ hoặc thép lớn) hoặc thành cuộn (đối với cáp mềm nhỏ hơn).

- Đặc trưng: Các hệ thống hiện đại thường bao gồm đo chiều dài tự động, cắt có kiểm soát và cuộn hoặc quay tự động với cơ chế chuyển động ngang để cuộn gọn gàng. Một số hệ thống tích hợp in/nhãn. ZMS liệt kê nhiều máy "khóa kéo", có thể đề cập đến chức năng cuộn hoặc thu.

Máy cân và máy trộn

Cần thiết cho việc chuẩn bị các hợp chất nhựa dùng trong quá trình đùn.

- Chức năng: Cân chính xác các thành phần khác nhau (nhựa polyme, chất hóa dẻo, chất độn, chất ổn định, chất tạo màu, phụ gia) và trộn đều để tạo thành hợp chất đồng nhất.

- Tầm quan trọng: Chất lượng vật liệu đồng nhất là rất quan trọng đối với hiệu suất đùn đồng nhất và các đặc tính cáp cuối cùng. Các hệ thống trộn tập trung thường cung cấp nhiều dây chuyền đùn.

Những máy móc phụ trợ này thường quan trọng như thiết bị cốt lõi để sản xuất cáp điện hoàn thiện, sẵn sàng đưa ra thị trường và đáp ứng mọi thông số kỹ thuật.

Thế còn thiết bị kiểm tra và kiểm soát chất lượng thì sao?

Làm thế nào để bạn đảm bảo cáp điện bạn sản xuất đáp ứng các tiêu chuẩn về an toàn và hiệu suất? kiểm soát chất lượng6 có thể dẫn đến việc thu hồi sản phẩm, sự cố an toàn và gây tổn hại đến danh tiếng của bạn.

Thiết yếu thiết bị thử nghiệm7 bao gồm máy kiểm tra điện trở, máy kiểm tra tia lửa (trên dây), máy kiểm tra điện áp cao, máy kiểm tra điện trở cách điện và các công cụ đo kích thước (như micrômet laser). Những công cụ này xác minh tính toàn vẹn về điện, kích thước vật lý và sự tuân thủ an toàn.

[^2] lắp đặt ngoài trời](https://hkcablemachine.com/wp-content/uploads/2025/04/industrial-infographic-titled-ensuring-power-cabl.jpg)

Đi sâu hơn vào Kiểm tra và Kiểm soát chất lượng

Việc sản xuất cáp điện không hoàn tất khi nó được đưa ra khỏi dây chuyền sản xuất. Kiểm tra nghiêm ngặt và kiểm soát chất lượng6 (QC) là hoàn toàn cần thiết. Cáp điện mang theo năng lượng điện đáng kể và sự cố có thể gây ra hậu quả nghiêm trọng – từ hư hỏng thiết bị đến nguy cơ hỏa hoạn và thương tích cá nhân. Đảm bảo mọi mét cáp đáp ứng các thông số kỹ thuật và tiêu chuẩn an toàn bắt buộc là điều không thể thương lượng. Tôi luôn nhấn mạnh với khách hàng của mình tại HONGKAI rằng đầu tư vào thiết bị và quy trình QC phù hợp cũng quan trọng như đầu tư vào chính máy móc sản xuất. Những hiểu biết sâu sắc từ các nguồn như Gateway Cable Company và các nhà cung cấp thiết bị như ZMS luôn nhấn mạnh bản chất quan trọng của các thử nghiệm này.

Chế độ thử nghiệm có thể được chia thành các thử nghiệm trực tuyến (thực hiện trong quá trình sản xuất) và thử nghiệm ngoại tuyến (thực hiện trên các mẫu cáp hoặc chiều dài cáp thành phẩm).

Kiểm tra trực tuyến (Giám sát liên tục trong quá trình sản xuất)

Các thử nghiệm này cung cấp phản hồi theo thời gian thực, cho phép điều chỉnh ngay lập tức nếu các thông số bị trôi hoặc lỗi xảy ra. Điều này giảm thiểu phế liệu và đảm bảo tính nhất quán trong suốt quá trình sản xuất.

- Kiểm tra tia lửa: Hầu như được sử dụng phổ biến trên các dây chuyền đùn cách điện. Ngay sau khi đùn và thường là trước khi làm mát hoàn tất, dây cách điện đi qua một chuỗi hạt điện áp cao hoặc điện cực chổi than. Nếu có một lỗ kim nhỏ, vết nứt hoặc điểm mỏng trong lớp cách điện, tia lửa sẽ nhảy từ điện cực đến dây dẫn (thường được nối đất). Điều này kích hoạt báo động và thường là hệ thống đánh dấu lỗi. Nó cung cấp 100% kiểm tra liên tục tính toàn vẹn của lớp cách điện.

- Đo đường kính và độ đồng tâm: Các micrômet laser không tiếp xúc được đặt sau máy đùn, thường là sau khi làm mát. Chúng liên tục đo đường kính cáp theo nhiều trục (thường là X và Y). Các hệ thống tiên tiến cũng có thể đo độ dày thành và độ đồng tâm bằng cách phát hiện vị trí của dây dẫn bên trong lớp cách điện. Dữ liệu này đảm bảo đáp ứng được dung sai kích thước. Đôi khi, vòng phản hồi có thể tự động điều chỉnh tốc độ đường dây hoặc tốc độ trục vít máy đùn để duy trì đường kính mục tiêu.

- Đo điện dung: Đối với một số loại cáp nhất định, như cáp điện trung thế hoặc cáp dữ liệu (mặc dù ít phổ biến hơn đối với cáp điện tiêu chuẩn), điện dung trên một đơn vị chiều dài là một thông số điện quan trọng. Máy kiểm tra điện dung trong dòng liên tục theo dõi thông số này, cung cấp thông tin chi tiết về tính nhất quán về kích thước và đặc tính vật liệu.

Kiểm tra ngoại tuyến (Xác minh sản phẩm hàng loạt hoặc cuối cùng)

Khi một đoạn cáp có độ dài cụ thể được sản xuất (thường được quấn vào tang hoặc cuộn giao hàng cuối cùng), nó sẽ trải qua một loạt các thử nghiệm toàn diện, thường được thực hiện trong phòng thí nghiệm QC chuyên dụng.

- Kiểm tra điện trở của dây dẫn: Bài kiểm tra cơ bản này đo điện trở DC của các dây dẫn chính trên một đơn vị chiều dài (ví dụ: Ohm trên một kilomet). Bài kiểm tra này xác minh rằng vật liệu dẫn điện chính xác (đồng hoặc nhôm) và diện tích mặt cắt ngang đã được sử dụng và quy trình bện có hiệu quả hay không. Điện trở cao dẫn đến mất điện quá mức (tổn thất I²R) và tỏa nhiệt. Các cầu điện trở chính xác hoặc micro-ohmmeter được sử dụng.

- Kiểm tra điện áp cao (HV) / Kiểm tra độ bền điện môi: Đây là một thử nghiệm an toàn quan trọng mô phỏng ứng suất điện áp vượt xa điện áp hoạt động bình thường. Điện áp AC hoặc đôi khi là DC cao (được chỉ định bởi tiêu chuẩn cáp có liên quan, thường gấp nhiều lần điện áp định mức) được áp dụng giữa các dây dẫn và mặt đất (ví dụ: màn chắn/áo giáp kim loại hoặc cáp ngâm trong bồn nước) trong một khoảng thời gian nhất định (ví dụ: 5 phút, 15 phút). Lớp cách điện phải chịu được điện áp này mà không bị đánh thủng (chọc thủng). Điều này chứng minh tính toàn vẹn của lớp cách điện và không có khuyết tật lớn.

- Kiểm tra điện trở cách điện: Đo điện trở của vật liệu cách điện đối với dòng điện rò rỉ. Điện áp DC cao (thường là 500V, 1000V, 2500V hoặc 5000V, tùy thuộc vào định mức cáp, nhưng thấp hơn điện áp thử nghiệm HV) được áp dụng giữa dây dẫn và mặt đất. Dòng điện rò rỉ thu được được đo và điện trở (tính bằng Mega-ohm hoặc Giga-ohm trên kilomet) được tính toán. Giá trị thấp cho biết các vấn đề tiềm ẩn như độ ẩm xâm nhập, ô nhiễm hoặc suy thoái vật liệu. Megohmmeter công suất cao là công cụ tiêu chuẩn ở đây.

- Kiểm tra kích thước: Sử dụng các công cụ như máy chiếu hồ sơ (để xem mặt cắt ngang chính xác), kính hiển vi đo, thước cặp và thước dây để kiểm tra vật lý đường kính tổng thể, độ dày thành cách điện và vỏ bọc, kích thước dây dẫn và độ đồng tâm của lớp trên các mẫu cắt từ cáp thành phẩm. Điều này xác nhận sự tuân thủ các kích thước vật lý đã chỉ định.

- Kiểm tra độ bền kéo và độ giãn dài: Các mẫu vật liệu dẫn điện và hợp chất cách điện/vỏ bọc được thử nghiệm bằng máy thử độ bền kéo. Máy này đo lực cần thiết để phá vỡ mẫu (độ bền kéo) và độ giãn dài trước khi đứt (độ giãn dài). Các đặc tính cơ học này rất quan trọng để đảm bảo cáp có thể chịu được ứng suất khi lắp đặt và sử dụng lâu dài.

- Các thử nghiệm chuyên biệt (tùy thuộc vào loại cáp và tiêu chuẩn):

- Kiểm tra phóng điện một phần (PD): Chủ yếu dành cho cáp điện trung thế (MV) và điện cao thế (HV). Phát hiện các phóng điện nhỏ xảy ra trong các khoảng trống hoặc tại các giao diện trong hệ thống cách điện dưới ứng suất điện áp AC. Hoạt động PD là chỉ báo chính về khả năng hỏng cách điện lâu dài.

- Kiểm tra khả năng chống cháy / khả năng chống cháy / phát thải khói / hàm lượng halogen: Một bộ thử nghiệm để xác minh hành vi của cáp trong điều kiện hỏa hoạn, rất quan trọng đối với việc tuân thủ an toàn trong các tòa nhà và cơ sở hạ tầng (ví dụ: loạt IEC 60332, IEC 60754, IEC 61034). Yêu cầu các buồng thử nghiệm hỏa hoạn chuyên dụng.

- Kiểm tra lão hóa: Các mẫu được đưa vào điều kiện lão hóa nhanh (ví dụ, tiếp xúc lâu với nhiệt độ cao trong lò nướng) sau đó là các thử nghiệm cơ học hoặc điện để dự đoán hiệu suất và tuổi thọ lâu dài của cáp.

Việc triển khai một hệ thống QC mạnh mẽ không chỉ đòi hỏi thiết bị mà còn cần các quy trình được ghi chép, kỹ thuật viên được đào tạo, lịch trình hiệu chuẩn và lưu giữ hồ sơ tỉ mỉ. Đó là cam kết liên tục về chất lượng giúp xây dựng lòng tin với khách hàng. Tại HONGKAI, chúng tôi thường hỗ trợ khách hàng xác định các giao thức thử nghiệm và thiết bị cụ thể cần thiết cho thị trường mục tiêu và tiêu chuẩn của họ.

Phần kết luận

Trang bị dây chuyền sản xuất cáp điện bao gồm việc lựa chọn các máy móc cốt lõi như dây kéo, dây bện và dây đùn, bổ sung thêm các thiết bị phụ trợ và thử nghiệm quan trọng. Việc lựa chọn cẩn thận đảm bảo chất lượng, an toàn và hiệu quả.

-

Khám phá liên kết này để hiểu tại sao máy kéo dây lại cần thiết để đạt được kích thước dây dẫn phù hợp trong sản xuất cáp điện.↩ ↩

-

Tìm hiểu về vai trò của máy xoắn trong việc tăng cường độ linh hoạt của cáp và hiệu suất điện, yếu tố rất quan trọng đối với cáp điện chất lượng.↩

-

Khám phá sự phức tạp của dây chuyền đùn và cách chúng áp dụng lớp cách điện và vỏ bọc, rất quan trọng đối với khả năng bảo vệ và hiệu suất của cáp.↩ ↩

-

Khám phá những ưu điểm của vật liệu LSZH, yếu tố quan trọng đối với vấn đề an toàn và môi trường trong sản xuất cáp.↩

-

Tìm hiểu về đặc tính của XLPE và lý do tại sao đây là vật liệu cách điện được ưa chuộng cho cáp trung thế và cao thế.↩

-

Hiểu biết về kiểm soát chất lượng trong sản xuất cáp điện là rất quan trọng để đảm bảo an toàn và tuân thủ. Khám phá nguồn tài nguyên này để biết thông tin chi tiết và các biện pháp thực hành tốt nhất.↩ ↩ ↩

-

Khám phá thiết bị kiểm tra thiết yếu giúp đảm bảo an toàn và hiệu suất của cáp điện, rất quan trọng đối với bất kỳ nhà sản xuất nào trong ngành.↩