Kesulitan memahami mesin rumit yang dibutuhkan untuk produksi kabel listrik? Hal ini mungkin tampak sangat merepotkan dan menghalangi Anda untuk memulai atau meningkatkan lini produksi. Mari kita sederhanakan bersama.

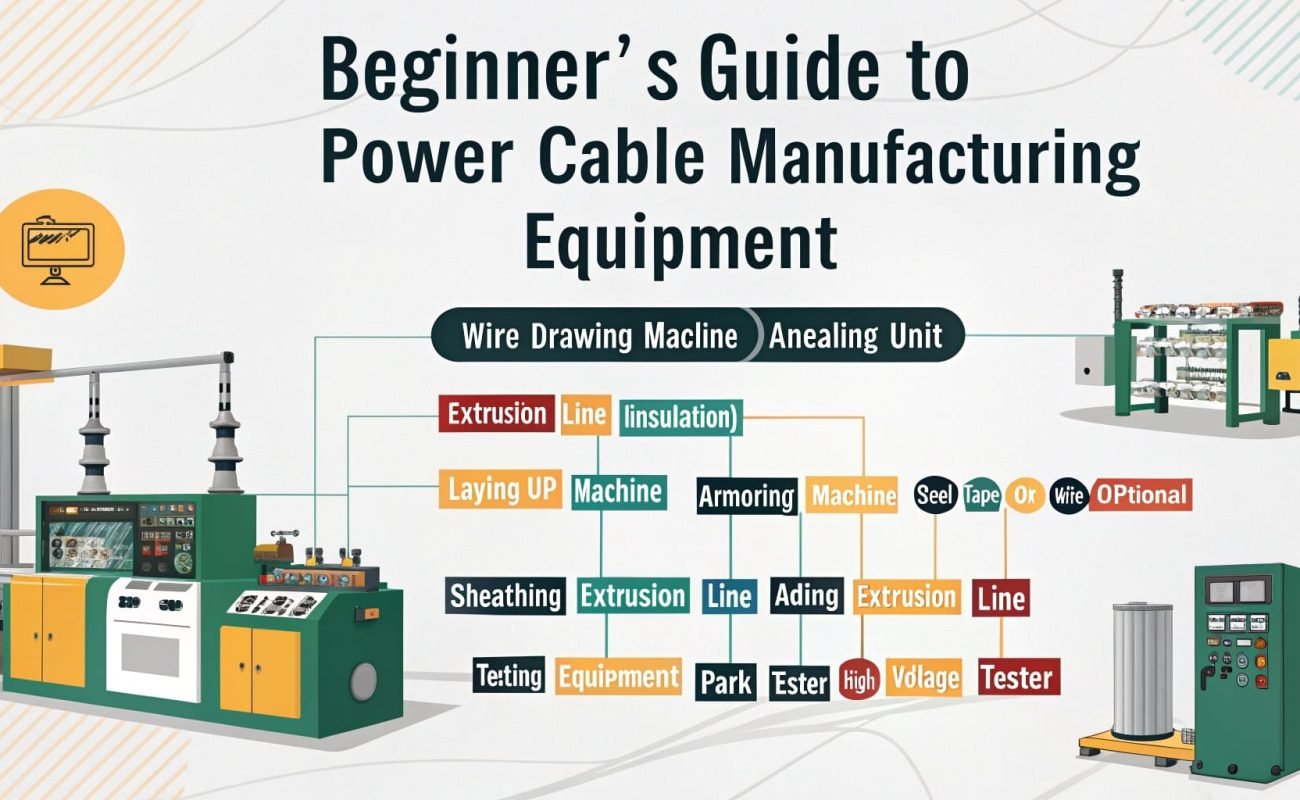

Peralatan inti untuk produksi kabel listrik meliputi mesin penarik kawat, mesin pengikat, mesin ekstruder untuk isolasi dan selubung, serta mesin pelapis. Peralatan tambahan seperti payoff, take-up, bak pendingin, dan perangkat pengujian juga penting untuk lini produksi yang lengkap.

Memahami mesin-mesin dasar hanyalah langkah pertama. Setiap tahap melibatkan pilihan dan proses spesifik yang memengaruhi kualitas dan efisiensi produk akhir Anda. Siap untuk menjelajahi mesin-mesin utama secara lebih terperinci dan melihat bagaimana mereka saling melengkapi? Mari kita bahas.

Apa Mesin Inti yang Mendorong Produksi Kabel Listrik?

Bingung menentukan mesin mana yang menjadi tulang punggung jaringan kabel listrik? Memilih peralatan inti yang salah akan menyebabkan inefisiensi dan kualitas kabel yang buruk. Mari kita kenali mesin-mesin yang sangat penting.

Mesin utama adalah mesin menggambar kawat1 (untuk mendapatkan ukuran konduktor yang tepat), mesin pemisah2 (untuk memutar konduktor bersama-sama), dan garis ekstrusi3 (untuk menerapkan isolasi dan selubung). Ini penting untuk membuat struktur kabel dasar.

Menyelami Lebih Dalam Mesin Inti

Memulai lini produksi kabel listrik, atau meningkatkan lini yang sudah ada, berarti berfokus pada inti operasi: mesin inti. Melakukannya dengan benar sangatlah penting. Dari pengalaman saya membantu klien menyiapkan lini mereka di HONGKAI, ketiga jenis mesin ini menentukan fondasi kualitas kabel dan efisiensi produksi Anda. Berdasarkan diskusi dan melihat berbagai pengaturan, termasuk dari pemasok seperti ZMS atau daftar di platform seperti Wire & Plastic Machinery, pilihannya sangat banyak tetapi dapat dipersempit berdasarkan kebutuhan.

Mesin Penarik Kawat

Semuanya berawal dari konduktor. Kabel listrik biasanya menggunakan tembaga atau aluminium. Logam-logam ini biasanya tiba di pabrik dalam bentuk batang tebal, mungkin 8 mm atau lebih besar. Anda perlu mengurangi diameter ini ke ukuran tertentu yang dibutuhkan untuk desain kabel Anda, terkadang hingga sepersekian milimeter. Di sinilah mesin penarik kawat berperan.

- Cara kerjanya: Mesin menarik batang logam melalui serangkaian cetakan, yang masing-masing sedikit lebih kecil dari yang sebelumnya. Proses ini meregangkan logam dan memperkecil diameternya. Pelumasan dan pendinginan sangat penting di sini. Tanpa pelumasan yang tepat, gesekan akan sangat besar, yang menyebabkan keausan cetakan dan putusnya kawat dengan cepat. Pendinginan mencegah kawat dari panas berlebih, yang dapat memengaruhi sifat metalurginya.

- Jenis: Anda akan menemukan konfigurasi yang berbeda:

- Multi-mesin menggambar kawat1: Mesin ini memproses beberapa kabel secara bersamaan, sehingga meningkatkan produktivitas ukuran kabel standar secara drastis. Mesin ini umum digunakan untuk membangun kabel dan kabel listrik yang lebih kecil.

- Mesin Pemecah Kawat Tunggal atau Batang: Digunakan untuk pemecahan awal batang tebal menjadi ukuran menengah, atau untuk memproduksi kawat tunggal dengan diameter lebih besar.

- Garis Tandem: Saya sering menyarankan klien yang mencari efisiensi untuk mempertimbangkan jalur tandem. Di sini, proses penarikan langsung diikuti oleh langkah anil in-line. Anil adalah perlakuan panas yang melembutkan kawat setelah pengerasan akibat penarikan, sehingga membuatnya jauh lebih fleksibel dan cocok untuk dipilin.

- Pertimbangan: Faktor-faktor kunci meliputi kisaran diameter batang masukan dan ukuran kawat akhir yang dibutuhkan. Anda juga perlu menentukan logam – gambar tembaga memerlukan parameter yang berbeda dan terkadang bahan cetakan yang berbeda dibandingkan dengan aluminium. Persyaratan kecepatan produksi juga penting. Mencocokkan kemampuan mesin dengan campuran produk spesifik Anda sangatlah penting.

Mesin Terdampar

Sebagian besar kabel listrik, terutama yang berukuran besar, tidak menggunakan satu kawat konduktor padat. Mengapa? Fleksibilitas dan kinerja listrik. Stranding melibatkan pelintiran beberapa kawat yang ditarik bersama-sama untuk membentuk inti konduktor. Hal ini membuat kabel tidak terlalu kaku dan lebih mudah dipasang. Hal ini juga dapat meningkatkan kapasitas daya hantar arus karena efek seperti mitigasi efek kulit dalam aplikasi AC.

- Tujuan: Stranding menciptakan struktur konduktor akhir. Ada beberapa pola stranding – concentric lay, compress, compact, atau bund – yang masing-masing memengaruhi diameter akhir kabel, fleksibilitas, penggunaan material, dan karakteristik listrik. Pilihannya bergantung pada standar dan aplikasi kabel.

- Jenis Mesin: Variasi di sini mencerminkan berbagai jenis kabel:

- Strander Bingkai Kaku: Ini adalah alat berat untuk konduktor daya yang besar dan berat, terutama untuk kabel tegangan menengah dan tinggi. Setiap kumparan yang menahan kawat dipasang di bagiannya sendiri (sangkar) yang berputar. Mereka kuat dan dapat menangani ukuran gulungan yang besar tetapi menghabiskan banyak ruang lantai.

- Penghuni Planet: Menawarkan kontrol tegangan yang sangat presisi untuk setiap kawat, sehingga cocok untuk kabel khusus atau saat geometri lapisan yang sempurna dibutuhkan. Kumparan mempertahankan orientasinya saat sangkar berputar, mencegah terpelintirnya masing-masing kawat.

- Strander Tabung: Dikenal karena kecepatannya yang tinggi, alat ini sering digunakan untuk menyambung konduktor tembaga yang lebih kecil, seperti yang terdapat pada kabel kontrol atau kabel bangunan. Kumparan berada di dalam tabung yang berputar. Alat ini sangat efisien tetapi dapat lebih berisik daripada alat penyambung kaku.

- Mesin Bunching (Putaran Tunggal/Putaran Ganda): Kabel ini dipilin menjadi satu dalam susunan yang kurang presisi dan bergerombol, bukan dalam lapisan yang terpisah. Ideal untuk kabel fleksibel dan beberapa kabel listrik yang lebih kecil yang membutuhkan fleksibilitas tinggi. Buncher lilitan ganda sangat cepat.

- Memilih Yang Tepat: Produk akhir menentukan mesinnya. Kabel transmisi tegangan tinggi hampir selalu memerlukan pengikat kaku. Kabel bangunan mungkin menggunakan pengikat tubular untuk kecepatan. Kabel fleksibel bergantung pada pengikat. Membahas standar kabel tertentu (seperti IEC, BS, ASTM) dan persyaratan fleksibilitas dengan klien adalah bagian standar dari proses saya di HONGKAI.

Garis Ekstrusi

Setelah inti konduktor (baik padat maupun terpilin) siap, diperlukan perlindungan dan isolasi listrik. Hal ini dilakukan dengan menerapkan lapisan plastik menggunakan garis ekstrusi3Lapisan pertama adalah insulasi, yang diaplikasikan langsung ke konduktor. Kemudian, jika beberapa inti yang diisolasi digabungkan, lapisan pelindung luar yang disebut selubung atau jaket diaplikasikan menggunakan proses yang sama.

- Proses: Pelet atau granul plastik (bahan umum termasuk PVC, PE, XLPE, LSZH) dimasukkan ke dalam corong ekstruder. Sekrup berputar di dalam tong yang dipanaskan melelehkan, mencampur, dan memberi tekanan pada plastik. Plastik cair ini kemudian dipaksa melewati alat khusus yang disebut crosshead die. Inti konduktor atau kabel melewati bagian tengah die ini, dan plastik membentuk lapisan tanpa sambungan di sekelilingnya.

- Komponen Utama: Garis ekstrusi adalah suatu sistem, bukan hanya satu mesin:

- Hasil: Memegang gulungan yang memasok konduktor atau inti kabel. Memerlukan kontrol tegangan yang baik.

- Pemanas awal: Sering digunakan untuk memanaskan konduktor sebelum memasuki crosshead. Ini meningkatkan daya rekat plastik.

- Extruder: Mesin inti dengan hopper, barrel, screw, zona pemanasan/pendinginan, motor, dan gearbox. Ukuran (diameter screw) bergantung pada output yang dibutuhkan.

- Judul bab: Alat penting yang memegang cetakan dan ujung pemandu, yang menentukan ketebalan dan konsentrisitas lapisan.

- Palung Pendingin: Biasanya diisi dengan air, cukup lama untuk memadatkan lapisan plastik dengan benar sebelum mencapai penarik.

- Ulat/Capstan: Menarik kabel melalui seluruh jalur dengan kecepatan yang tepat dan konstan. Kecepatan ini, dikombinasikan dengan output ekstruder, menentukan ketebalan lapisan akhir.

- Pengambilan: Memutar kawat berisolasi atau kabel berselubung yang sudah jadi ke gulungan penerima. Sering kali dilengkapi penari atau akumulator untuk kontrol tegangan.

- Isolasi vs. Selubung: Meskipun menggunakan prinsip yang sama, jalur isolasi sering kali berjalan lebih cepat dan menangani diameter yang lebih kecil. Jalur selubung menangani inti yang lebih besar, mungkin sudah dirakit sebelumnya, dan menerapkan lapisan yang lebih tebal untuk perlindungan menyeluruh. Pilihan material sangat penting dan bergantung pada peringkat tegangan, paparan lingkungan, fleksibilitas, dan persyaratan keselamatan kebakaran.

Mendapatkan mesin-mesin inti ini dengan benar – penarikan, pelintiran, ekstrusi – yang disesuaikan dengan rentang dan volume produk spesifik Anda adalah fondasi bagi pabrik kabel listrik yang sukses.

Bagaimana Isolasi dan Selubung Diterapkan Secara Efektif?

Ingin tahu secara spesifik tentang penerapan lapisan plastik yang penting tersebut? Isolasi atau selubung yang salah dapat menyebabkan kegagalan kabel dan bahaya keselamatan. Mari kita lihat cara memastikan pelapisan yang berkualitas.

Isolasi dan selubung yang efektif bergantung pada kontrol ekstrusi yang tepat. Hal ini melibatkan menjaga suhu, tekanan, kecepatan saluran yang benar, dan menggunakan perkakas crosshead yang tepat (ujung die dan guider) untuk ketebalan dinding dan konsentrisitas yang konsisten di sekitar konduktor.

Menyelami Lebih Jauh Proses Isolasi dan Selubung

Menerapkan isolasi dan selubung mungkin tampak mudah—cukup lapisi kawat dengan plastik—tetapi untuk mendapatkan lapisan berkualitas tinggi dan andal, diperlukan kontrol cermat atas proses ekstrusi. Sebagai perlindungan utama dan penghalang listrik, melakukan tahap ini dengan benar adalah hal yang tidak dapat dinegosiasikan. Saya telah melihat secara langsung bagaimana variasi di sini memengaruhi kinerja kabel, yang menyebabkan pengerjaan ulang yang mahal atau bahkan kegagalan di lapangan. Ini adalah kombinasi dari mesin yang tepat, bahan yang tepat, dan operasi yang terampil.

Proses Ekstrusi Ditinjau Kembali – Presisi adalah Kuncinya

Mari kita uraikan titik kontrol kritis selama ekstrusi untuk insulasi (lapisan langsung pada konduktor) dan selubung (jaket luar di atas inti yang dirakit):

- Persiapan Bahan: Proses ini dimulai bahkan sebelum plastik memasuki ekstruder. Senyawa seperti PVC, PE, XLPE, dan terutama senyawa higroskopis seperti LSZH (Asap Rendah Nol Halogen4) harus dikeringkan secara menyeluruh. Sisa kelembapan dapat berubah menjadi gelembung uap di dalam ekstruder atau crosshead, yang menyebabkan rongga (lubang) atau ketidaksempurnaan permukaan pada lapisan akhir. Pengering hopper merupakan peralatan standar di sini. Pencampuran yang tepat, terkadang menggunakan mesin penimbang dan pencampur khusus, memastikan aditif (seperti pewarna, penstabil UV, penghambat api) tersebar merata.

- Kontrol Profil Suhu: Laras ekstruder tidak dipanaskan secara merata. Laras ini memiliki beberapa zona pemanasan dan terkadang pendinginan di sepanjang larasnya. Profil suhu tertentu (bertahap meningkat kemudian mungkin sedikit menurun) harus ditetapkan dan dijaga secara tepat untuk material yang sedang diproses. Jika terlalu dingin, plastik tidak akan meleleh atau tercampur dengan baik. Jika terlalu panas, material dapat rusak, kehilangan sifat-sifatnya atau menghasilkan gas volatil yang bermasalah. Polimer yang berbeda memiliki jendela pemrosesan yang sangat berbeda.

- Desain dan Kecepatan Sekrup: Sekrup ekstruder bukan sekadar pembuka botol sederhana. Desainnya (kedalaman bukaan, pitch, elemen pencampuran) dioptimalkan untuk jenis material tertentu guna memastikan pelelehan, homogenisasi, dan pembangkitan tekanan yang efisien. Kecepatan sekrup (RPM) secara langsung mengendalikan volume keluaran plastik. Kecepatan ini harus stabil dan disesuaikan secara tepat dengan kecepatan saluran untuk mencapai ketebalan dinding yang diinginkan.

- Perkakas Crosshead (Die dan Ujung Pemandu): Ini bisa dibilang bagian yang paling penting untuk akurasi dimensi. Konduktor/inti melewati ujung pemandu yang diposisikan di tengah. Plastik cair mengalir di sekitar ujung dan keluar melalui cetakan luar.

- Konsentrisitet: Ini mengacu pada seberapa baik konduktor terpusat di dalam lapisan insulasi/selubung. Jika ujung pemandu sedikit saja tidak berada di tengah relatif terhadap cetakan, ketebalan dinding akan tidak merata – tebal di satu sisi, tipis di sisi lain. Konsentrisitas yang buruk merupakan risiko kegagalan yang besar, terutama pada titik tipis di bawah tekanan listrik atau mekanis. Crosshead modern memungkinkan penyesuaian mikro yang halus, sering kali diotomatisasi dengan umpan balik dari sistem pengukuran in-line.

- Ketebalan Dinding: Celah fisik antara permukaan luar ujung pemandu dan permukaan dalam cetakan menentukan ketebalan dinding. Memilih ukuran perkakas yang tepat sangat penting untuk memenuhi spesifikasi kabel.

- Stabilitas Kecepatan Garis: Penggulung kabel atau ulat yang menarik kabel harus mempertahankan kecepatan yang sangat stabil. Setiap fluktuasi, dikombinasikan dengan keluaran ekstruder yang konstan, akan menyebabkan variasi ketebalan dinding sepanjang kabel.

- Kontrol Pendinginan: Kecepatan dan metode pendinginan di bak air memengaruhi struktur kristal akhir material (untuk plastik semi-kristal seperti PE/XLPE) dan dapat menyebabkan tekanan internal jika dilakukan secara tidak tepat. Bak air memerlukan panjang yang memadai dan sering kali memiliki zona suhu yang berbeda untuk pendinginan bertahap, terutama untuk lapisan yang lebih tebal.

Kasus Khusus: Jalur XLPE dan Vulkanisasi Kontinu (CV)

Untuk kabel listrik tegangan menengah (MV) dan tegangan tinggi (HV), Polietilena ikatan silang5 (XLPE) adalah bahan insulasi yang disukai karena kekuatan dielektriknya yang sangat baik, ketahanan termal, dan kerugian dielektrik yang rendah. Namun, XLPE tidak mencapai sifat akhirnya langsung dari ekstruder. XLPE perlu menjalani proses ikatan silang kimia, yang biasanya dimulai dengan peroksida yang dicampur ke dalam senyawa, yang memerlukan panas dan tekanan. Hal ini dilakukan dengan menggunakan jalur Vulkanisasi (atau Pengeringan) Berkelanjutan.

- Proses CV: Segera setelah XLPE diekstrusi ke konduktor, kabel memasuki tabung bertekanan panjang. Di dalam tabung ini, panas diterapkan untuk mengaktifkan reaksi ikatan silang. Tekanan mencegah pembentukan rongga dari produk sampingan reaksi.

- Jenis-jenis Garis CV:

- CV Uap (SCV): Metode tradisional, menggunakan uap jenuh bertekanan tinggi sebagai media pemanas dan pemberi tekanan di dalam tabung pengawetan. Efektif, tetapi dapat menimbulkan sedikit kelembapan ke dalam insulasi (rongga mikro).

- Pengobatan Nitrogen/Gas (GCV) / Pengobatan Kering: Menggunakan gas nitrogen panas bertekanan, bukan uap air. Hal ini menghasilkan pengawetan 'kering', yang umumnya menghasilkan insulasi XLPE dengan kadar air lebih rendah dan lebih sedikit rongga mikro. Hal ini dianggap lebih unggul untuk kabel tegangan tinggi yang kemurnian insulasinya sangat penting.

- CV Vertikal (VCV): Untuk kualitas terbaik, terutama untuk kabel Tegangan Ekstra Tinggi (EHV), seluruh proses ekstrusi dan pengerasan terjadi secara vertikal. Kabel berjalan ke bawah dari ekstruder di puncak menara yang tinggi. Gravitasi membantu mempertahankan konsentrisitas sempurna dari dinding insulasi tebal sebelum mengeras, meminimalkan efek kendur. Memerlukan infrastruktur bangunan yang signifikan.

- CV Catenary (CCV): Jenis yang paling umum untuk kabel MV dan banyak kabel HV. Tabung curing membentuk kurva katenari (seperti rantai gantung). Jenis ini menawarkan keseimbangan yang baik antara kinerja dan biaya infrastruktur dibandingkan dengan VCV.

- CV Horisontal: Kadang-kadang digunakan untuk kabel XLPE tegangan rendah atau kabel karet di mana tuntutan konsentrisitas tidak terlalu ekstrem dibandingkan aplikasi HV/EHV.

Mengoperasikan lini ekstrusi, terutama lini CV yang canggih, menuntut staf terlatih yang memahami material, memantau parameter proses (suhu, tekanan, kecepatan, tegangan) dengan cermat, dan melakukan pemeriksaan kualitas secara berkala. Di HONGKAI, menyediakan pengetahuan operasional ini merupakan bagian dari komitmen kami.

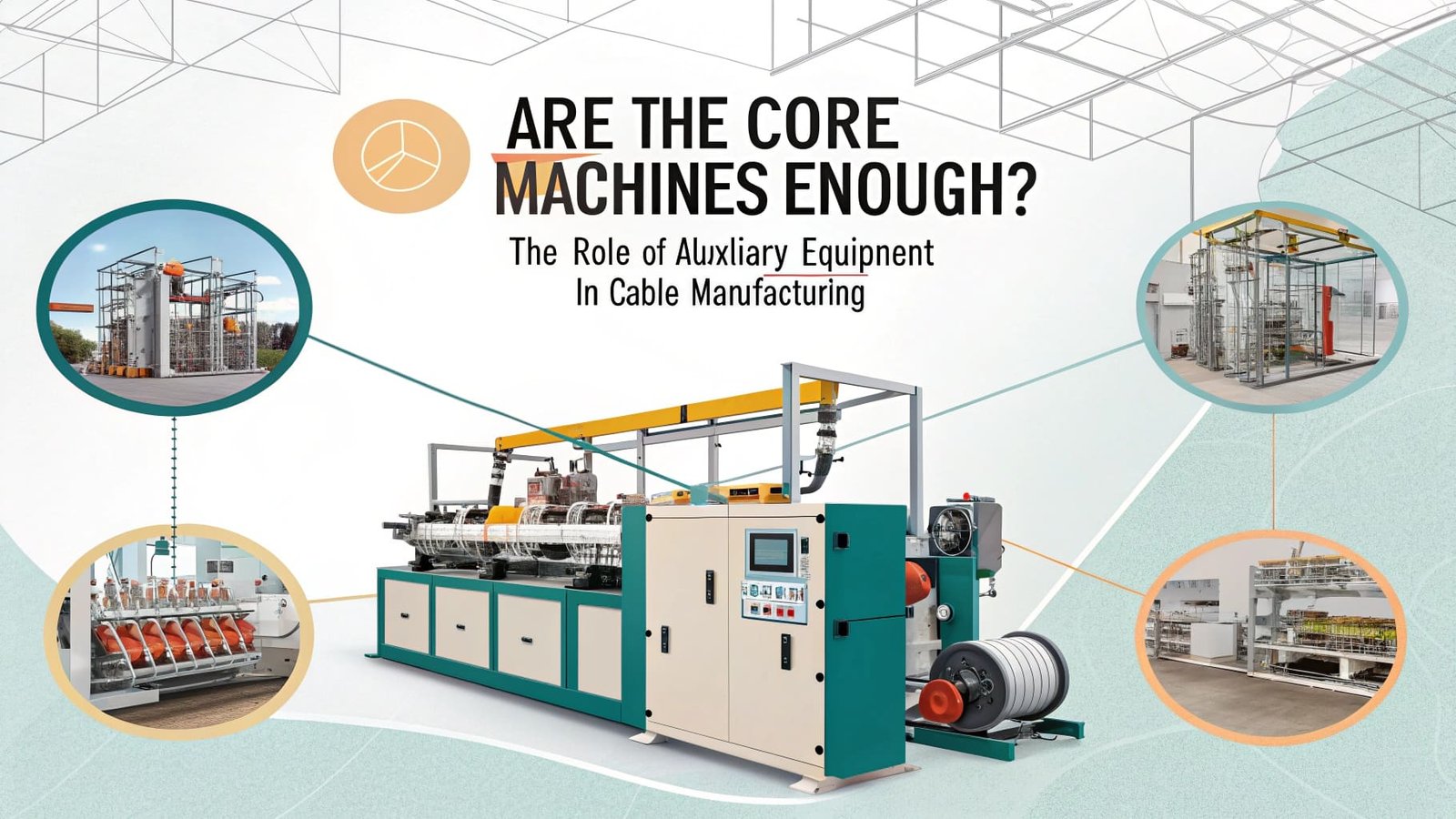

Mesin Apa Lagi yang Melengkapi Lini Produksi?

Apakah mesin inti sudah cukup? Berfokus hanya pada penarikan, pengikatan, dan ekstrusi dapat meninggalkan celah dalam proses Anda, yang menyebabkan kemacetan atau mencegah Anda membuat jenis kabel tertentu. Mari kita lihat pemeran pendukungnya.

Di luar trio inti tersebut, mesin bantu seperti mesin pelapis, mesin kepang, mesin perekat, sistem pendingin khusus, mesin pemotong, dan sistem persiapan material sangat penting untuk memproduksi jenis kabel tertentu dan memastikan alur kerja yang lancar.

Menyelami Lebih Jauh Peralatan Bantu

Meskipun penarikan, pelintiran, dan ekstrusi merupakan inti dari pembuatan kabel, kabel daya yang benar-benar berfungsi sering kali memerlukan langkah pemrosesan tambahan yang ditangani oleh mesin bantu. Mengabaikan hal ini dapat berarti Anda tidak dapat memproduksi kabel yang memenuhi permintaan pasar tertentu atau tantangan lingkungan. Berdasarkan proyek klien dan referensi industri (seperti yang dari ZMS atau HOOHA yang menunjukkan lini lengkap), mesin-mesin ini memainkan peran penting:

Mesin Persenjataan

Banyak kabel listrik, terutama yang ditujukan untuk dikubur langsung atau digunakan di lingkungan industri yang berat, memerlukan perlindungan mekanis. Hal ini disediakan oleh lapisan pelindung, yang diaplikasikan di atas selubung bagian dalam.

- Fungsi: Untuk melindungi kabel dari kekuatan penghancur, benturan, dan serangan hewan pengerat.

- Jenis:

- Pelindung Kawat Baja6 (SWA): Menggunakan kawat baja galvanis yang dililitkan secara heliks di sekeliling kabel. Umum untuk kabel multi-inti. Memerlukan mesin yang kuat yang mampu menangani banyak kumparan kawat baja yang berputar di sekitar jalur kabel.

- Pelindung Pita Baja (STA): Menggunakan dua lapisan pita baja yang diaplikasikan secara heliks, biasanya dengan celah yang saling tumpang tindih di antara lapisan-lapisannya. Sering digunakan untuk kabel inti tunggal di beberapa wilayah atau di mana fleksibilitas sedikit lebih penting daripada ketahanan benturan maksimum.

- Pelapisan Kawat Aluminium (AWA): Mirip dengan SWA tetapi menggunakan kabel aluminium. Digunakan untuk kabel inti tunggal karena aluminium bersifat nonmagnetik dan menghindari arus induksi yang akan terjadi dengan lapisan baja dalam aplikasi AC inti tunggal.

- Penempatan: Pelapisan biasanya dilakukan setelah selubung bagian dalam diaplikasikan dan didinginkan. Sering kali, selubung luar terakhir diekstrusi di atas lapisan pelindung.

Mesin Kepang

Jalinan menawarkan bentuk lain perlindungan mekanis atau digunakan untuk penyaringan listrik (pelindung).

- Fungsi: Menciptakan lapisan anyaman kawat logam (seperti tembaga kaleng, baja galvanis, atau aluminium) atau terkadang benang tekstil di sekeliling inti kabel. Memberikan fleksibilitas yang baik beserta ketahanan terhadap abrasi atau pelindung elektromagnetik (EMC).

- Aplikasi: Umumnya ditemukan pada kabel kontrol, kabel instrumentasi, dan beberapa kabel daya fleksibel yang memerlukan penyaringan.

- Jenis: Mesin berbeda-beda berdasarkan jumlah pembawa (kumparan) yang menahan bahan kepang (misalnya, 16 pembawa, 24 pembawa, 36 pembawa). Lebih banyak pembawa umumnya berarti cakupan yang lebih padat atau kecepatan aplikasi yang lebih cepat.

Mesin Perekam

Penerapan berbagai jenis pita umum dilakukan dalam pembuatan kabel untuk peningkatan isolasi, pengikatan, penyaringan, atau penghalang api.

- Fungsi: Membungkus pita (seperti film plastik, pita mika, pita semi-konduktif, pita penahan air, atau lembaran logam) secara heliks di sekitar konduktor, inti berisolasi, atau kumpulan kabel.

- Aplikasi:

- Pita Mika: Memberikan ketahanan terhadap api, menjaga integritas sirkuit saat terjadi kebakaran. Penting untuk kabel penyelamat kebakaran.

- Pita Semi-Konduktif: Digunakan di atas konduktor dan di bawah layar isolasi pada kabel MV/HV untuk menghaluskan medan listrik.

- Pita Pemblokir Air: Membengkak saat bersentuhan dengan uap air untuk mencegah perambatan air di sepanjang kabel.

- Pita Foil Tembaga/Aluminium: Digunakan untuk penyaringan listrik, sering kali dengan kabel pembuangan.

- Jenis Mesin: Diperlukan kepala perekam vertikal atau horizontal berkecepatan tinggi dengan kontrol ketegangan yang tepat dan penyesuaian tumpang tindih.

Sistem Pendinginan

Sementara jalur ekstrusi memiliki palung pendingin terintegrasi, mengoptimalkan efisiensi pendinginan atau menangani kecepatan jalur tinggi mungkin memerlukan sistem yang lebih canggih atau tambahan.

- Fungsi: Pastikan pemadatan lapisan yang diekstrusi secara cepat dan seragam tanpa menyebabkan deformasi atau tegangan sisa. Penting untuk menjaga stabilitas dimensi dan sifat material.

- Pertimbangan: Panjang bak, kontrol suhu air (terkadang menggunakan pendingin), sirkulasi air, dan pembuangan air yang efisien (penyeka udara) merupakan aspek-aspek penting. HOOHA, misalnya, sering kali menonjolkan solusi pendinginan terpadu dalam proposal lini mereka.

Mesin Pemotong dan Penggulung/Penggulung

Pada akhir proses, kabel yang telah selesai perlu dikemas untuk disimpan dan diangkut.

- Fungsi: Ukur panjang kabel secara akurat dan potonglah. Kemudian, lilitkan pada drum pengiriman (gulungan kayu atau baja besar) atau pada kumparan (untuk kabel fleksibel yang lebih kecil).

- Fitur: Sistem modern sering kali mencakup pengukuran panjang otomatis, pemotongan terkontrol, dan penggulungan atau penggulungan otomatis dengan mekanisme lintasan untuk penggulungan yang rapi. Beberapa sistem mengintegrasikan pencetakan/pelabelan. ZMS mencantumkan berbagai mesin "ritsleting", yang kemungkinan merujuk pada fungsi penggulungan atau penggulungan.

Mesin Penimbang dan Pencampur

Penting untuk menyiapkan senyawa plastik yang digunakan dalam ekstrusi.

- Fungsi: Timbang secara akurat berbagai komponen (resin polimer, plasticizer, pengisi, penstabil, pewarna, aditif) dan campurkan secara menyeluruh untuk menciptakan senyawa yang homogen.

- Pentingnya: Kualitas material yang konsisten sangat penting untuk kinerja ekstrusi yang konsisten dan sifat akhir kabel. Sistem pencampuran terpusat sering kali menyalurkan beberapa jalur ekstrusi.

Mesin bantu ini sering kali sama pentingnya dengan peralatan inti untuk memproduksi kabel listrik yang sudah jadi, siap dipasarkan, dan memenuhi semua spesifikasi.

Bagaimana dengan Peralatan Pengujian dan Kontrol Kualitas?

Bagaimana Anda memastikan kabel listrik yang Anda produksi memenuhi standar keselamatan dan kinerja? kontrol kualitas6 dapat menyebabkan penarikan produk, insiden keselamatan, dan kerusakan reputasi Anda.

Penting peralatan pengujian7 meliputi penguji resistansi, penguji percikan (in-line), penguji tegangan tinggi, penguji resistansi isolasi, dan alat ukur dimensi (seperti mikrometer laser). Alat-alat ini memverifikasi integritas listrik, dimensi fisik, dan kepatuhan keselamatan.

[^2] pemasangan di luar ruangan](https://hkcablemachine.com/wp-content/uploads/2025/04/industrial-infographic-titled-ensuring-power-cabl.jpg)

Menyelami Lebih Jauh Pengujian dan Kontrol Kualitas

Pembuatan kabel listrik tidak selesai setelah keluar dari jalur produksi. Pengujian yang ketat dan kontrol kualitas6 (QC) sangatlah penting. Kabel listrik mengalirkan energi listrik yang signifikan, dan kegagalan dapat menimbulkan konsekuensi yang serius – mulai dari kerusakan peralatan hingga bahaya kebakaran dan cedera pribadi. Memastikan setiap meter kabel memenuhi spesifikasi dan standar keselamatan yang diperlukan adalah hal yang tidak dapat dinegosiasikan. Saya selalu menekankan kepada klien saya di HONGKAI bahwa berinvestasi pada peralatan dan prosedur QC yang tepat sama pentingnya dengan berinvestasi pada mesin produksi itu sendiri. Wawasan dari sumber daya seperti Gateway Cable Company dan pemasok peralatan seperti ZMS secara konsisten menggarisbawahi sifat kritis dari pengujian ini.

Rezim pengujian secara garis besar dapat dibagi menjadi pengujian in-line (dilakukan selama produksi) dan pengujian off-line (dilakukan pada sampel atau panjang kabel yang sudah jadi).

Pengujian In-Line (Pemantauan Berkelanjutan Selama Produksi)

Pengujian ini memberikan umpan balik secara langsung, yang memungkinkan penyesuaian segera jika parameter berubah atau terjadi kesalahan. Hal ini meminimalkan pemborosan dan memastikan konsistensi selama proses produksi.

- Penguji Percikan: Hampir secara universal digunakan pada jalur ekstrusi insulasi. Segera setelah ekstrusi dan seringkali sebelum pendinginan selesai, kawat berinsulasi melewati rantai manik tegangan tinggi atau elektroda sikat. Jika terdapat lubang jarum, retakan, atau titik tipis sekecil apa pun pada insulasi, percikan api akan melompat dari elektroda ke konduktor (yang biasanya diarde). Hal ini memicu alarm dan seringkali sistem penandaan kesalahan. Sistem ini menyediakan pemeriksaan integritas insulasi 100% secara terus-menerus.

- Pengukuran Diameter & Konsentrisitas: Mikrometer laser nonkontak diposisikan setelah ekstruder, sering kali setelah pendinginan. Mikrometer ini terus mengukur diameter kabel dalam beberapa sumbu (biasanya X dan Y). Sistem canggih juga dapat mengukur ketebalan dinding dan konsentrisitas dengan mendeteksi posisi konduktor dalam isolasi. Data ini memastikan toleransi dimensi terpenuhi. Loop umpan balik terkadang dapat secara otomatis menyesuaikan kecepatan saluran atau kecepatan sekrup ekstruder untuk mempertahankan diameter target.

- Pengukuran Kapasitansi: Untuk jenis kabel tertentu, seperti kabel daya tegangan menengah atau kabel data (meskipun kurang umum untuk kabel daya standar), kapasitansi per satuan panjang merupakan parameter listrik yang penting. Penguji kapasitansi in-line memantau hal ini secara terus-menerus, memberikan wawasan tentang konsistensi dimensi dan sifat material.

Pengujian Off-Line (Verifikasi Batch atau Produk Final)

Setelah kabel dengan panjang tertentu diproduksi (biasanya dililitkan pada drum atau gulungan pengiriman akhir), kabel tersebut menjalani serangkaian pengujian komprehensif, yang biasanya dilakukan di laboratorium QC khusus.

- Uji Resistensi Konduktor: Uji fundamental ini mengukur resistansi listrik DC dari konduktor utama per satuan panjang (misalnya, Ohm per kilometer). Uji ini memverifikasi bahwa material konduktor yang benar (tembaga atau aluminium) dan luas penampang telah digunakan, dan bahwa proses penguliran berjalan efektif. Resistansi yang tinggi menyebabkan kehilangan daya yang berlebihan (kerugian I²R) dan pembangkitan panas. Jembatan resistansi presisi atau mikro-ohmmeter digunakan.

- Uji Tegangan Tinggi (HV) / Uji Kekuatan Dielektrik: Ini adalah uji keamanan penting yang mensimulasikan tegangan yang jauh melampaui tegangan operasi normal. Tegangan AC atau terkadang DC yang tinggi (ditentukan oleh standar kabel yang relevan, seringkali beberapa kali tegangan terukur) diterapkan antara konduktor dan bidang tanah (misalnya, layar/pelindung logam, atau kabel yang direndam dalam air) selama durasi tertentu (misalnya, 5 menit, 15 menit). Isolasi harus menahan tegangan ini tanpa kerusakan listrik (bocor). Ini membuktikan integritas isolasi dan tidak adanya cacat besar.

- Uji Resistansi Isolasi: Ini mengukur resistansi bahan insulasi itu sendiri terhadap arus bocor. Tegangan DC tinggi (biasanya 500V, 1000V, 2500V, atau 5000V, tergantung pada peringkat kabel, tetapi lebih rendah dari tegangan uji HV) diterapkan antara konduktor dan tanah. Arus bocor yang dihasilkan diukur, dan resistansi (dalam Mega-ohm atau Giga-ohm per kilometer) dihitung. Nilai yang rendah menunjukkan potensi masalah seperti masuknya kelembapan, kontaminasi, atau degradasi material. Megohmmeter berdaya tinggi adalah alat standar di sini.

- Verifikasi Dimensi: Menggunakan alat seperti proyektor profil (untuk tampilan penampang yang presisi), mikroskop pengukur, jangka sorong, dan pita pengukur untuk memeriksa secara fisik diameter keseluruhan, ketebalan insulasi dan dinding selubung, dimensi konduktor, dan konsentrisitas lapisan pada sampel yang dipotong dari kabel yang sudah jadi. Ini memastikan kepatuhan terhadap dimensi fisik yang ditentukan.

- Uji Kekuatan Tarik dan Perpanjangan: Sampel bahan konduktor dan senyawa insulasi/selubung diuji menggunakan mesin uji tarik. Ini mengukur gaya yang dibutuhkan untuk memutuskan sampel (kekuatan tarik) dan seberapa jauh sampel meregang sebelum putus (perpanjangan). Sifat mekanis ini penting untuk memastikan kabel dapat menahan tekanan pemasangan dan penggunaan jangka panjang.

- Pengujian Khusus (Tergantung pada Jenis dan Standar Kabel):

- Uji Pelepasan Sebagian (PD): Terutama untuk kabel Tegangan Menengah (MV) dan Tegangan Tinggi (HV). Mendeteksi pelepasan muatan listrik kecil yang terjadi di dalam rongga atau pada antarmuka dalam sistem isolasi di bawah tekanan tegangan AC. Aktivitas PD merupakan indikator utama potensi kegagalan isolasi jangka panjang.

- Uji Ketahanan Api / Tahan Api / Emisi Asap / Kandungan Halogen: Serangkaian pengujian untuk memverifikasi perilaku kabel dalam kondisi kebakaran, yang penting untuk kepatuhan keselamatan di gedung dan infrastruktur (misalnya, seri IEC 60332, IEC 60754, IEC 61034). Memerlukan ruang uji kebakaran khusus.

- Tes Penuaan: Sampel dikenakan kondisi penuaan yang dipercepat (misalnya, paparan suhu tinggi dalam oven dalam waktu lama) diikuti oleh uji mekanis atau listrik untuk memprediksi kinerja dan umur kabel dalam jangka panjang.

Penerapan sistem QC yang tangguh tidak hanya memerlukan peralatan, tetapi juga prosedur terdokumentasi, teknisi terlatih, jadwal kalibrasi, dan pencatatan yang cermat. Ini merupakan komitmen berkelanjutan terhadap kualitas yang membangun kepercayaan dengan pelanggan. Di HONGKAI, kami sering membantu klien dalam mengidentifikasi protokol pengujian dan peralatan khusus yang dibutuhkan untuk target pasar dan standar mereka.

Kesimpulan

Melengkapi jalur produksi kabel listrik melibatkan pemilihan mesin inti seperti jalur penarikan, pelintiran, dan ekstrusi, dilengkapi dengan peralatan bantu dan pengujian yang penting. Pemilihan yang cermat memastikan kualitas, keamanan, dan efisiensi.

-

Jelajahi tautan ini untuk memahami bagaimana mesin penarik kawat penting untuk mencapai ukuran konduktor yang tepat dalam pembuatan kabel listrik.↩ ↩

-

Pelajari tentang peran mesin penggulung kabel dalam meningkatkan fleksibilitas kabel dan kinerja kelistrikan, yang krusial untuk kabel listrik berkualitas.↩

-

Temukan seluk-beluk jalur ekstrusi dan bagaimana mereka menerapkan insulasi dan selubung, penting untuk perlindungan dan kinerja kabel.↩ ↩

-

Jelajahi keunggulan material LSZH, yang penting untuk pertimbangan keselamatan dan lingkungan dalam produksi kabel.↩

-

Pelajari tentang sifat-sifat XLPE dan mengapa ia merupakan isolasi pilihan untuk kabel tegangan menengah dan tinggi.↩

-

Memahami kontrol kualitas dalam produksi kabel listrik sangat penting untuk memastikan keselamatan dan kepatuhan. Jelajahi sumber daya ini untuk mendapatkan wawasan dan praktik terbaik.↩ ↩ ↩

-

Temukan peralatan pengujian penting yang menjamin keamanan dan kinerja kabel listrik, penting bagi produsen mana pun di industri.↩