പവർ കേബിൾ ഉൽപാദനത്തിന് ആവശ്യമായ സങ്കീർണ്ണമായ യന്ത്രങ്ങൾ കണ്ടെത്താൻ പാടുപെടുകയാണോ? ഇത് അമിതമായി തോന്നാം, നിങ്ങളുടെ നിർമ്മാണ ലൈൻ ആരംഭിക്കുന്നതിനോ നവീകരിക്കുന്നതിനോ നിങ്ങളെ തടയുന്നു. നമുക്ക് ഒരുമിച്ച് ഇത് ലളിതമാക്കാം.

പവർ കേബിൾ നിർമ്മാണത്തിനുള്ള പ്രധാന ഉപകരണങ്ങളിൽ വയർ ഡ്രോയിംഗ് മെഷീനുകൾ, സ്ട്രാൻഡറുകൾ, ഇൻസുലേഷനും ഷീറ്റിംഗിനുമുള്ള എക്സ്ട്രൂഡറുകൾ, ആർമറിംഗ് മെഷീനുകൾ എന്നിവ ഉൾപ്പെടുന്നു. പേഓഫുകൾ, ടേക്ക്-അപ്പുകൾ, കൂളിംഗ് ട്രഫുകൾ, ടെസ്റ്റിംഗ് ഉപകരണങ്ങൾ തുടങ്ങിയ അനുബന്ധ ഉപകരണങ്ങളും ഒരു സമ്പൂർണ്ണ ഉൽപാദന ലൈനിന് അത്യാവശ്യമാണ്.

അടിസ്ഥാന മെഷീനുകളെക്കുറിച്ചുള്ള ധാരണ ആദ്യപടി മാത്രമാണ്. ഓരോ ഘട്ടത്തിലും നിങ്ങളുടെ അന്തിമ ഉൽപ്പന്നത്തിന്റെ ഗുണനിലവാരത്തെയും കാര്യക്ഷമതയെയും ബാധിക്കുന്ന നിർദ്ദിഷ്ട തിരഞ്ഞെടുപ്പുകളും പ്രക്രിയകളും ഉൾപ്പെടുന്നു. പ്രധാന മെഷീനുകൾ കൂടുതൽ വിശദമായി പര്യവേക്ഷണം ചെയ്യാനും അവ എങ്ങനെ പരസ്പരം യോജിക്കുന്നുവെന്ന് കാണാനും തയ്യാറാണോ? നമുക്ക് അതിലേക്ക് കടക്കാം.

പവർ കേബിൾ ഉൽപ്പാദനത്തെ നയിക്കുന്ന കോർ മെഷീനുകൾ ഏതൊക്കെയാണ്?

ഒരു പവർ കേബിൾ ലൈനിന്റെ നട്ടെല്ല് ഏതൊക്കെ മെഷീനുകളാണ് എന്നതിനെക്കുറിച്ച് ആശയക്കുഴപ്പമുണ്ടോ? തെറ്റായ കോർ ഉപകരണങ്ങൾ തിരഞ്ഞെടുക്കുന്നത് കാര്യക്ഷമതയില്ലായ്മയിലേക്കും കേബിളിന്റെ ഗുണനിലവാരം മോശമാകുന്നതിനും കാരണമാകുന്നു. അത്യാവശ്യമായ മെഷീനുകൾ ഏതൊക്കെയെന്ന് നമുക്ക് തിരിച്ചറിയാം.

പ്രാഥമിക യന്ത്രങ്ങൾ വയർ ഡ്രോയിംഗ് മെഷീനുകൾ1 (ശരിയായ കണ്ടക്ടർ വലുപ്പം ലഭിക്കാൻ), സ്ട്രാൻഡിംഗ് മെഷീനുകൾ2 (കണ്ടക്ടറുകളെ ഒരുമിച്ച് വളച്ചൊടിക്കാൻ), കൂടാതെ എക്സ്ട്രൂഷൻ ലൈനുകൾ3 (ഇൻസുലേഷനും ഷീറ്റിംഗും പ്രയോഗിക്കാൻ). അടിസ്ഥാന കേബിൾ ഘടന സൃഷ്ടിക്കുന്നതിന് ഇവ അടിസ്ഥാനപരമാണ്.

കോർ മെഷിനറികളിലേക്ക് കൂടുതൽ ആഴത്തിൽ ഇറങ്ങുക

ഒരു പവർ കേബിൾ നിർമ്മാണ ലൈൻ ആരംഭിക്കുക അല്ലെങ്കിൽ നിലവിലുള്ള ഒന്ന് നവീകരിക്കുക എന്നതിനർത്ഥം പ്രവർത്തനത്തിന്റെ കാതലായ കോർ മെഷീനുകളിൽ ശ്രദ്ധ കേന്ദ്രീകരിക്കുക എന്നതാണ്. ഇവ ശരിയാക്കുന്നത് നിർണായകമാണ്. HONGKAI-യിൽ ക്ലയന്റുകളെ അവരുടെ ലൈനുകൾ സജ്ജീകരിക്കാൻ സഹായിച്ച എന്റെ അനുഭവത്തിൽ നിന്ന്, ഈ മൂന്ന് മെഷീൻ തരങ്ങളാണ് നിങ്ങളുടെ കേബിളിന്റെ ഗുണനിലവാരത്തിന്റെയും നിങ്ങളുടെ ഉൽപാദന കാര്യക്ഷമതയുടെയും അടിത്തറ നിർണ്ണയിക്കുന്നത്. ZMS പോലുള്ള വിതരണക്കാരിൽ നിന്നുള്ളതോ വയർ & പ്ലാസ്റ്റിക് മെഷിനറി പോലുള്ള പ്ലാറ്റ്ഫോമുകളിലെ ലിസ്റ്റിംഗുകളിൽ നിന്നുള്ളതോ ഉൾപ്പെടെ ചർച്ചകളെയും വിവിധ സജ്ജീകരണങ്ങളെയും അടിസ്ഥാനമാക്കി, തിരഞ്ഞെടുപ്പുകൾ വളരെ വലുതാണ്, പക്ഷേ ആവശ്യങ്ങൾക്കനുസരിച്ച് ചുരുക്കാൻ കഴിയും.

വയർ ഡ്രോയിംഗ് മെഷീനുകൾ

എല്ലാം കണ്ടക്ടറിൽ നിന്നാണ് ആരംഭിക്കുന്നത്. പവർ കേബിളുകൾ സാധാരണയായി ചെമ്പ് അല്ലെങ്കിൽ അലുമിനിയം ഉപയോഗിക്കുന്നു. ഈ ലോഹങ്ങൾ സാധാരണയായി ഫാക്ടറിയിൽ എത്തുന്നത് കട്ടിയുള്ള വടി രൂപത്തിലാണ്, ഒരുപക്ഷേ 8 മില്ലീമീറ്ററോ അതിൽ കൂടുതലോ. നിങ്ങളുടെ കേബിൾ രൂപകൽപ്പനയ്ക്ക് ആവശ്യമായ നിർദ്ദിഷ്ട വലുപ്പത്തിലേക്ക് ഈ വ്യാസം കുറയ്ക്കേണ്ടതുണ്ട്, ചിലപ്പോൾ ഒരു മില്ലിമീറ്ററിന്റെ ഭിന്നസംഖ്യകളിലേക്ക് കുറയ്ക്കണം. അവിടെയാണ് വയർ ഡ്രോയിംഗ് മെഷീൻ വരുന്നത്.

- ഇത് എങ്ങനെ പ്രവർത്തിക്കുന്നു: ഈ യന്ത്രം ലോഹദണ്ഡ്, മുമ്പത്തേതിനേക്കാൾ അല്പം ചെറിയ ഡൈകളുടെ ഒരു പരമ്പരയിലൂടെ വലിച്ചുകൊണ്ടുപോകുന്നു. ഈ പ്രക്രിയ ലോഹത്തെ വലിച്ചുനീട്ടുകയും അതിന്റെ വ്യാസം കുറയ്ക്കുകയും ചെയ്യുന്നു. ലൂബ്രിക്കേഷനും തണുപ്പിക്കലും ഇവിടെ അത്യന്താപേക്ഷിതമാണ്. ശരിയായ ലൂബ്രിക്കേഷൻ ഇല്ലെങ്കിൽ, ഘർഷണം വളരെ വലുതായിരിക്കും, ഇത് ദ്രുത ഡൈ വെയറിലേക്കും വയർ പൊട്ടലിലേക്കും നയിക്കും. തണുപ്പിക്കൽ വയർ അമിതമായി ചൂടാകുന്നത് തടയുന്നു, ഇത് അതിന്റെ മെറ്റലർജിക്കൽ ഗുണങ്ങളെ ബാധിച്ചേക്കാം.

- തരങ്ങൾ: നിങ്ങൾക്ക് വ്യത്യസ്ത കോൺഫിഗറേഷനുകൾ കാണാം:

- മൾട്ടി-വയർ ഡ്രോയിംഗ് മെഷീനുകൾ1: ഇവ ഒരേസമയം നിരവധി വയറുകളെ പ്രോസസ്സ് ചെയ്യുന്നു, ഇത് സ്റ്റാൻഡേർഡ് വയറുകളുടെ വലുപ്പങ്ങൾക്ക് ഉൽപ്പാദനക്ഷമത നാടകീയമായി വർദ്ധിപ്പിക്കുന്നു. വയറുകളും ചെറിയ പവർ കേബിളുകളും നിർമ്മിക്കുന്നതിന് ഇവ സാധാരണമാണ്.

- സിംഗിൾ-വയർ അല്ലെങ്കിൽ റോഡ് ബ്രേക്ക്ഡൗൺ മെഷീനുകൾ: കട്ടിയുള്ള കമ്പികളെ ഇടത്തരം വലുപ്പങ്ങളാക്കി മാറ്റുന്നതിനോ അല്ലെങ്കിൽ വലിയ വ്യാസമുള്ള ഒറ്റ വയറുകൾ നിർമ്മിക്കുന്നതിനോ ഉപയോഗിക്കുന്നു.

- ടാൻഡം ലൈനുകൾ: കാര്യക്ഷമത തേടുന്ന ക്ലയന്റുകൾക്ക് ടാൻഡം ലൈനുകൾ പരിഗണിക്കാൻ ഞാൻ പലപ്പോഴും ഉപദേശിക്കുന്നു. ഇവിടെ, ഡ്രോയിംഗ് പ്രക്രിയയ്ക്ക് തൊട്ടുപിന്നാലെ ഒരു ഇൻ-ലൈൻ അനീലിംഗ് ഘട്ടം നടക്കുന്നു. ഡ്രോയിംഗ് മൂലമുണ്ടാകുന്ന വർക്ക്-ഹാർഡനിംഗിന് ശേഷം വയർ മൃദുവാക്കുന്ന ഒരു ഹീറ്റ് ട്രീറ്റ്മെന്റാണ് അനീലിംഗ്, ഇത് അതിനെ കൂടുതൽ വഴക്കമുള്ളതും സ്ട്രാൻഡിംഗിന് അനുയോജ്യവുമാക്കുന്നു.

- പരിഗണനകൾ: ഇൻപുട്ട് വടി വ്യാസ പരിധിയും ആവശ്യമായ അന്തിമ വയർ വലുപ്പങ്ങളും പ്രധാന ഘടകങ്ങളാണ്. ലോഹം - ചെമ്പ് ഡ്രോയിംഗിന് വ്യത്യസ്ത പാരാമീറ്ററുകളും ചിലപ്പോൾ അലുമിനിയവുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ വ്യത്യസ്ത ഡൈ മെറ്റീരിയലുകളും ആവശ്യമാണെന്ന് നിങ്ങൾ വ്യക്തമാക്കേണ്ടതുണ്ട്. ഉൽപാദന വേഗത ആവശ്യകതകളും നിർണായകമാണ്. നിങ്ങളുടെ നിർദ്ദിഷ്ട ഉൽപ്പന്ന മിശ്രിതവുമായി മെഷീനിന്റെ കഴിവുകൾ പൊരുത്തപ്പെടുത്തേണ്ടത് അത്യാവശ്യമാണ്.

സ്ട്രാൻഡിംഗ് മെഷീനുകൾ

മിക്ക പവർ കേബിളുകളും, പ്രത്യേകിച്ച് വലിയവ, ഒരൊറ്റ സോളിഡ് കണ്ടക്ടർ വയർ ഉപയോഗിക്കുന്നില്ല. എന്തുകൊണ്ട്? വഴക്കവും വൈദ്യുത പ്രകടനവും. കണ്ടക്ടർ കോർ രൂപപ്പെടുത്തുന്നതിന് ഒന്നിലധികം വരച്ച വയറുകൾ ഒരുമിച്ച് വളച്ചൊടിക്കുന്നത് സ്ട്രാൻഡിംഗിൽ ഉൾപ്പെടുന്നു. ഇത് കേബിളിനെ കുറച്ചുകൂടി കടുപ്പമുള്ളതാക്കുകയും ഇൻസ്റ്റാൾ ചെയ്യാൻ എളുപ്പമാക്കുകയും ചെയ്യുന്നു. എസി ആപ്ലിക്കേഷനുകളിലെ സ്കിൻ ഇഫക്റ്റ് ലഘൂകരണം പോലുള്ള ഇഫക്റ്റുകൾ കാരണം കറന്റ് വഹിക്കാനുള്ള ശേഷി മെച്ചപ്പെടുത്താനും ഇതിന് കഴിയും.

- ഉദ്ദേശ്യം: സ്ട്രാൻഡിംഗ് അന്തിമ കണ്ടക്ടർ ഘടന സൃഷ്ടിക്കുന്നു. വ്യത്യസ്ത സ്ട്രാൻഡിംഗ് പാറ്റേണുകൾ നിലവിലുണ്ട് - കോൺസെൻട്രിക് ലേ, കംപ്രസ്ഡ്, കോംപാക്റ്റ് അല്ലെങ്കിൽ ബഞ്ച്ഡ് - ഇവ ഓരോന്നും കേബിളിന്റെ അന്തിമ വ്യാസം, വഴക്കം, മെറ്റീരിയൽ ഉപയോഗം, വൈദ്യുത സവിശേഷതകൾ എന്നിവയെ ബാധിക്കുന്നു. തിരഞ്ഞെടുപ്പ് കേബിൾ നിലവാരത്തെയും പ്രയോഗത്തെയും ആശ്രയിച്ചിരിക്കുന്നു.

- മെഷീൻ തരങ്ങൾ: ഇവിടെയുള്ള വൈവിധ്യം വ്യത്യസ്ത കേബിൾ തരങ്ങളെ പ്രതിഫലിപ്പിക്കുന്നു:

- കർക്കശമായ ഫ്രെയിം സ്ട്രാൻഡറുകൾ: വലുതും ഭാരമേറിയതുമായ പവർ കണ്ടക്ടറുകൾക്ക്, പ്രത്യേകിച്ച് മീഡിയം, ഹൈ വോൾട്ടേജ് കേബിളുകൾക്ക്, ഇവ വർക്ക്ഹോഴ്സുകളാണ്. വയർ പിടിച്ചിരിക്കുന്ന ഓരോ ബോബിനും കറങ്ങുന്ന സ്വന്തം വിഭാഗത്തിൽ (കൂട്ടിൽ) ഘടിപ്പിച്ചിരിക്കുന്നു. അവ കരുത്തുറ്റതും വലിയ റീലുകൾ കൈകാര്യം ചെയ്യുന്നതും എന്നാൽ ഗണ്യമായ തറ സ്ഥലം എടുക്കുന്നതുമാണ്.

- ഗ്രഹ ഗ്രഹങ്ങൾ: ഓരോ വയറിനും വളരെ കൃത്യമായ ടെൻഷൻ നിയന്ത്രണം നൽകുന്നു, ഇത് പ്രത്യേക കേബിളുകൾക്ക് അല്ലെങ്കിൽ കൃത്യമായ ലെയർ ജ്യാമിതി ആവശ്യമുള്ളപ്പോൾ അനുയോജ്യമാക്കുന്നു. കൂട് കറങ്ങുമ്പോൾ ബോബിനുകൾ അവയുടെ ഓറിയന്റേഷൻ നിലനിർത്തുന്നു, ഇത് വ്യക്തിഗത വയറുകൾ വളച്ചൊടിക്കുന്നത് തടയുന്നു.

- ട്യൂബുലാർ സ്ട്രോണ്ടറുകൾ: ഉയർന്ന വേഗതയ്ക്ക് പേരുകേട്ട ഇവ, കൺട്രോൾ കേബിളുകളിലോ നിർമ്മാണ വയറുകളിലോ കാണപ്പെടുന്നത് പോലുള്ള ചെറിയ ചെമ്പ് കണ്ടക്ടറുകളെ സ്ട്രാൻഡ് ചെയ്യാൻ പലപ്പോഴും ഉപയോഗിക്കുന്നു. ബോബിനുകൾ ഒരു കറങ്ങുന്ന ട്യൂബിനുള്ളിലാണ്. അവ വളരെ കാര്യക്ഷമമാണ്, പക്ഷേ കർക്കശമായ സ്ട്രാൻഡറുകളേക്കാൾ ശബ്ദമുണ്ടാക്കാം.

- ബഞ്ചിംഗ് മെഷീനുകൾ (സിംഗിൾ ട്വിസ്റ്റ് / ഡബിൾ ട്വിസ്റ്റ്): ഇവ കനം കുറഞ്ഞ വയറുകളെ വ്യത്യസ്ത പാളികളല്ല, മറിച്ച് കൃത്യത കുറഞ്ഞതും കൂട്ടങ്ങളുമായ ക്രമീകരണത്തിൽ പരസ്പരം വളച്ചൊടിക്കുന്നു. ഉയർന്ന വഴക്കം പ്രധാനമായിരിക്കുന്ന വഴക്കമുള്ള കോഡുകൾക്കും ചില ചെറിയ പവർ കേബിളുകൾക്കും അനുയോജ്യം. ഇരട്ട ട്വിസ്റ്റ് ബഞ്ചറുകൾ പ്രത്യേകിച്ച് വേഗതയുള്ളവയാണ്.

- ശരിയായത് തിരഞ്ഞെടുക്കൽ: അന്തിമ ഉൽപ്പന്നം മെഷീനെ നിർണ്ണയിക്കുന്നു. ഉയർന്ന വോൾട്ടേജ് ട്രാൻസ്മിഷൻ കേബിളുകൾക്ക് എല്ലായ്പ്പോഴും കർക്കശമായ സ്ട്രാൻഡറുകൾ ആവശ്യമാണ്. വയറുകൾ നിർമ്മിക്കുന്നതിന് വേഗതയ്ക്കായി ട്യൂബുലാർ സ്ട്രാൻഡറുകൾ ഉപയോഗിച്ചേക്കാം. ഫ്ലെക്സിബിൾ കോഡുകൾ ബഞ്ചറുകളെ ആശ്രയിച്ചിരിക്കുന്നു. നിർദ്ദിഷ്ട കേബിൾ മാനദണ്ഡങ്ങളും (IEC, BS, ASTM പോലുള്ളവ) വഴക്ക ആവശ്യകതകളും ക്ലയന്റുകളുമായി ചർച്ച ചെയ്യുന്നത് HONGKAI-യിലെ എന്റെ പ്രക്രിയയുടെ ഒരു സാധാരണ ഭാഗമാണ്.

എക്സ്ട്രൂഷൻ ലൈനുകൾ

കണ്ടക്ടർ കോർ (ഖരമോ സ്ട്രാൻഡഡ് ആയതോ) തയ്യാറായിക്കഴിഞ്ഞാൽ, അതിന് സംരക്ഷണവും വൈദ്യുത ഇൻസുലേഷനും ആവശ്യമാണ്. പ്ലാസ്റ്റിക് പാളികൾ പ്രയോഗിച്ചാണ് ഇത് ചെയ്യുന്നത് എക്സ്ട്രൂഷൻ ലൈനുകൾ3. ആദ്യത്തെ പാളി ഇൻസുലേഷനാണ്, ഇത് നേരിട്ട് കണ്ടക്ടറിൽ പ്രയോഗിക്കുന്നു. പിന്നീട്, ഒന്നിലധികം ഇൻസുലേറ്റഡ് കോറുകൾ ഒരുമിച്ച് ചേർത്തിട്ടുണ്ടെങ്കിൽ, സമാനമായ ഒരു പ്രക്രിയ ഉപയോഗിച്ച് ഒരു പുറം സംരക്ഷണ പാളിയായ കവചം അല്ലെങ്കിൽ ജാക്കറ്റ് പ്രയോഗിക്കുന്നു.

- പ്രക്രിയ: പ്ലാസ്റ്റിക് ഉരുളകൾ അല്ലെങ്കിൽ തരികൾ (PVC, PE, XLPE, LSZH എന്നിവ സാധാരണ വസ്തുക്കളിൽ ഉൾപ്പെടുന്നു) എക്സ്ട്രൂഡറിന്റെ ഹോപ്പറിലേക്ക് നൽകുന്നു. ചൂടാക്കിയ ബാരലിനുള്ളിലെ ഒരു കറങ്ങുന്ന സ്ക്രൂ പ്ലാസ്റ്റിക്കിനെ ഉരുകുകയും, മിശ്രിതമാക്കുകയും, സമ്മർദ്ദത്തിലാക്കുകയും ചെയ്യുന്നു. ഈ ഉരുകിയ പ്ലാസ്റ്റിക് ക്രോസ്ഹെഡ് ഡൈ എന്നറിയപ്പെടുന്ന ഒരു പ്രത്യേക ഉപകരണത്തിലൂടെ നിർബന്ധിതമായി കടത്തുന്നു. കണ്ടക്ടർ അല്ലെങ്കിൽ കേബിൾ കോർ ഈ ഡൈയുടെ മധ്യത്തിലൂടെ കടന്നുപോകുന്നു, പ്ലാസ്റ്റിക് അതിനു ചുറ്റും ഒരു തടസ്സമില്ലാത്ത കോട്ടിംഗ് ഉണ്ടാക്കുന്നു.

- പ്രധാന ഘടകങ്ങൾ: ഒരു എക്സ്ട്രൂഷൻ ലൈൻ ഒരു സിസ്റ്റമാണ്, ഒരു യന്ത്രം മാത്രമല്ല:

- പേ ഓഫ്: കണ്ടക്ടറോ കേബിൾ കോർ വിതരണം ചെയ്യുന്ന റീൽ പിടിക്കുന്നു. നല്ല ടെൻഷൻ നിയന്ത്രണം ആവശ്യമാണ്.

- പ്രീഹീറ്റർ: ക്രോസ്ഹെഡിൽ പ്രവേശിക്കുന്നതിന് മുമ്പ് കണ്ടക്ടറെ ചൂടാക്കാൻ പലപ്പോഴും ഉപയോഗിക്കുന്നു. ഇത് പ്ലാസ്റ്റിക്കിന്റെ അഡീഷൻ മെച്ചപ്പെടുത്തുന്നു.

- എക്സ്ട്രൂഡർ: ഹോപ്പർ, ബാരൽ, സ്ക്രൂ, ഹീറ്റിംഗ്/കൂളിംഗ് സോണുകൾ, മോട്ടോർ, ഗിയർബോക്സ് എന്നിവയുള്ള കോർ മെഷീൻ. വലുപ്പം (സ്ക്രൂ വ്യാസം) ആവശ്യമുള്ള ഔട്ട്പുട്ടിനെ ആശ്രയിച്ചിരിക്കുന്നു.

- ക്രോസ്ഹെഡ്: പാളിയുടെ കനവും ഏകാഗ്രതയും നിർവചിക്കുന്ന, ഡൈയും ഗൈഡർ ടിപ്പും പിടിക്കുന്ന നിർണായക ഉപകരണം.

- തണുപ്പിക്കൽ തൊട്ടി: സാധാരണയായി വെള്ളം കൊണ്ട് നിറച്ചിരിക്കും, പുള്ളറിൽ എത്തുന്നതിനുമുമ്പ് പ്ലാസ്റ്റിക് പാളി ശരിയായി ദൃഢമാക്കാൻ ആവശ്യമായ നീളം.

- കാറ്റർപില്ലർ/കാപ്സ്റ്റാൻ: കേബിളിനെ മുഴുവൻ ലൈനിലൂടെയും കൃത്യമായ, സ്ഥിരമായ വേഗതയിൽ വലിക്കുന്നു. ഈ വേഗത, എക്സ്ട്രൂഡർ ഔട്ട്പുട്ടുമായി സംയോജിപ്പിച്ച്, അന്തിമ പാളി കനം നിർണ്ണയിക്കുന്നു.

- എടുക്കുക: പൂർത്തിയായ ഇൻസുലേറ്റഡ് വയർ അല്ലെങ്കിൽ ഷീറ്റ് ചെയ്ത കേബിൾ ഒരു റിസീവിംഗ് റീലിലേക്ക് ഘടിപ്പിക്കുന്നു. ടെൻഷൻ നിയന്ത്രണത്തിനായി പലപ്പോഴും നർത്തകരെയോ അക്യുമുലേറ്ററുകളെയോ ഉൾപ്പെടുത്തുന്നു.

- ഇൻസുലേഷൻ vs. ഷീറ്റിംഗ്: സമാനമായ തത്വങ്ങൾ ഉപയോഗിക്കുമ്പോൾ തന്നെ, ഇൻസുലേഷൻ ലൈനുകൾ പലപ്പോഴും വേഗത്തിൽ പ്രവർത്തിക്കുകയും ചെറിയ വ്യാസങ്ങൾ കൈകാര്യം ചെയ്യുകയും ചെയ്യുന്നു. ഷീറ്റിംഗ് ലൈനുകൾ വലുതും, ഒരുപക്ഷേ മുൻകൂട്ടി കൂട്ടിച്ചേർത്തതുമായ കോറുകളെയാണ് കൈകാര്യം ചെയ്യുന്നത്, കൂടാതെ മൊത്തത്തിലുള്ള സംരക്ഷണത്തിനായി കട്ടിയുള്ള പാളികൾ പ്രയോഗിക്കുന്നു. മെറ്റീരിയൽ തിരഞ്ഞെടുക്കൽ നിർണായകമാണ്, അത് വോൾട്ടേജ് റേറ്റിംഗ്, പരിസ്ഥിതി എക്സ്പോഷർ, വഴക്കം, അഗ്നി സുരക്ഷാ ആവശ്യകതകൾ എന്നിവയെ ആശ്രയിച്ചിരിക്കുന്നു.

നിങ്ങളുടെ നിർദ്ദിഷ്ട ഉൽപ്പന്ന ശ്രേണിക്കും വോളിയത്തിനും അനുസൃതമായി ഈ കോർ മെഷീനുകൾ - ഡ്രോയിംഗ്, സ്ട്രാൻഡിംഗ്, എക്സ്ട്രൂഷൻ - ശരിയാക്കുക എന്നതാണ് വിജയകരമായ ഒരു പവർ കേബിൾ ഫാക്ടറിയുടെ അടിത്തറ.

ഇൻസുലേഷനും ഷീറ്റിംഗും ഫലപ്രദമായി എങ്ങനെ പ്രയോഗിക്കാം?

ആ നിർണായക പ്ലാസ്റ്റിക് പാളികൾ പ്രയോഗിക്കുന്നതിന്റെ പ്രത്യേകതകളെക്കുറിച്ച് ആശ്ചര്യപ്പെടുന്നുണ്ടോ? തെറ്റായ ഇൻസുലേഷൻ അല്ലെങ്കിൽ കവചം കേബിൾ തകരാർക്കും സുരക്ഷാ അപകടങ്ങൾക്കും കാരണമാകുന്നു. ഗുണനിലവാരമുള്ള കോട്ടിംഗ് ഉറപ്പാക്കുന്നത് എങ്ങനെയെന്ന് നോക്കാം.

ഫലപ്രദമായ ഇൻസുലേഷനും ഷീറ്റിംഗും കൃത്യമായ എക്സ്ട്രൂഷൻ നിയന്ത്രണത്തെ ആശ്രയിച്ചിരിക്കുന്നു. ശരിയായ താപനില, മർദ്ദം, ലൈൻ വേഗത എന്നിവ നിലനിർത്തുന്നതും കണ്ടക്ടറിന് ചുറ്റുമുള്ള മതിൽ കനവും ഏകാഗ്രതയും സ്ഥിരമാക്കുന്നതിന് ശരിയായ ക്രോസ്ഹെഡ് ടൂളിംഗ് (ഡൈ ആൻഡ് ഗൈഡർ ടിപ്പ്) ഉപയോഗിക്കുന്നതും ഇതിൽ ഉൾപ്പെടുന്നു.

ഇൻസുലേഷൻ, ഷീറ്റിംഗ് പ്രക്രിയകളിലേക്ക് കൂടുതൽ ആഴത്തിൽ ഇറങ്ങുക

ഇൻസുലേഷനും ഷീറ്റിംഗും പ്രയോഗിക്കുന്നത് ലളിതമായി തോന്നിയേക്കാം - വയർ പ്ലാസ്റ്റിക് കൊണ്ട് മൂടുക - എന്നാൽ ഉയർന്ന നിലവാരമുള്ളതും വിശ്വസനീയവുമായ ഒരു പാളി നേടുന്നതിന് എക്സ്ട്രൂഷൻ പ്രക്രിയയിൽ ശ്രദ്ധാപൂർവ്വമായ നിയന്ത്രണം ആവശ്യമാണ്. പ്രാഥമിക സംരക്ഷണവും വൈദ്യുത തടസ്സവും എന്ന നിലയിൽ, ഈ ഘട്ടം ശരിയാക്കുന്നത് വിലപേശാൻ കഴിയാത്തതാണ്. ഇവിടെയുള്ള വ്യതിയാനങ്ങൾ കേബിൾ പ്രകടനത്തെ എങ്ങനെ ബാധിക്കുന്നുവെന്നും അത് ചെലവേറിയ പുനർനിർമ്മാണത്തിലേക്കോ ഫീൽഡ് പരാജയങ്ങളിലേക്കോ നയിക്കുന്നുവെന്നും ഞാൻ നേരിട്ട് കണ്ടിട്ടുണ്ട്. ശരിയായ യന്ത്രങ്ങൾ, ശരിയായ വസ്തുക്കൾ, വൈദഗ്ധ്യമുള്ള പ്രവർത്തനം എന്നിവയുടെ സംയോജനമാണിത്.

എക്സ്ട്രൂഷൻ പ്രക്രിയ പുനഃപരിശോധിച്ചു - കൃത്യത പ്രധാനമാണ്.

ഇൻസുലേഷനും (ചാലകത്തിൽ നേരിട്ട് പാളി) ഷീറ്റിംഗിനും (അസംബിൾ ചെയ്ത കോറുകൾക്ക് മുകളിലുള്ള പുറം ജാക്കറ്റ്) എക്സ്ട്രൂഷൻ സമയത്ത് നിർണായക നിയന്ത്രണ പോയിന്റുകൾ നമുക്ക് തകർക്കാം:

- മെറ്റീരിയൽ തയ്യാറാക്കൽ: പ്ലാസ്റ്റിക് എക്സ്ട്രൂഡറിലേക്ക് കടക്കുന്നതിനു മുമ്പുതന്നെ ഇത് ആരംഭിക്കുന്നു. PVC, PE, XLPE പോലുള്ള സംയുക്തങ്ങൾ, പ്രത്യേകിച്ച് LSZH പോലുള്ള ഹൈഗ്രോസ്കോപ്പിക് സംയുക്തങ്ങൾ (കുറഞ്ഞ പുകയില്ലാത്ത ഹാലോജൻ4) നന്നായി ഉണക്കണം. അവശേഷിക്കുന്ന ഈർപ്പം എക്സ്ട്രൂഡറിലോ ക്രോസ്ഹെഡിലോ നീരാവി കുമിളകളായി മാറുകയും അവസാന പാളിയിൽ ശൂന്യത (ദ്വാരങ്ങൾ) അല്ലെങ്കിൽ ഉപരിതല വൈകല്യങ്ങൾക്ക് കാരണമാവുകയും ചെയ്യും. ഹോപ്പർ ഡ്രയറുകൾ ഇവിടെ സ്റ്റാൻഡേർഡ് ഉപകരണങ്ങളാണ്. ചിലപ്പോൾ പ്രത്യേക വെയ്റ്റിംഗ്, മിക്സിംഗ് മെഷീനുകൾ ഉപയോഗിച്ച് ശരിയായ മിക്സിംഗ്, അഡിറ്റീവുകൾ (കളറന്റുകൾ, യുവി സ്റ്റെബിലൈസറുകൾ, ഫ്ലേം റിട്ടാർഡന്റുകൾ പോലുള്ളവ) തുല്യമായി ചിതറിക്കപ്പെടുന്നുവെന്ന് ഉറപ്പാക്കുന്നു.

- താപനില പ്രൊഫൈൽ നിയന്ത്രണം: എക്സ്ട്രൂഡർ ബാരൽ ഒരേപോലെ ചൂടാക്കപ്പെടുന്നില്ല. അതിന്റെ നീളത്തിൽ ഒന്നിലധികം ചൂടാക്കൽ മേഖലകളും ചിലപ്പോൾ തണുപ്പിക്കൽ മേഖലകളും ഉണ്ട്. പ്രോസസ്സ് ചെയ്യുന്ന മെറ്റീരിയലിനായി ഒരു പ്രത്യേക താപനില പ്രൊഫൈൽ (ക്രമേണ വർദ്ധിച്ചുവരുന്നതും പിന്നീട് ചെറുതായി കുറയുന്നതും) സജ്ജമാക്കുകയും കൃത്യമായി നിലനിർത്തുകയും വേണം. വളരെ തണുപ്പായതിനാൽ പ്ലാസ്റ്റിക് ഉരുകുകയോ ശരിയായി കലരുകയോ ചെയ്യില്ല. വളരെ ചൂടായാൽ, മെറ്റീരിയൽ വിഘടിക്കുകയും അതിന്റെ ഗുണങ്ങൾ നഷ്ടപ്പെടുകയോ പ്രശ്നകരമായ അസ്ഥിര വാതകങ്ങൾ സൃഷ്ടിക്കുകയോ ചെയ്യാം. വ്യത്യസ്ത പോളിമറുകൾക്ക് വളരെ വ്യത്യസ്തമായ പ്രോസസ്സിംഗ് വിൻഡോകളുണ്ട്.

- സ്ക്രൂ രൂപകൽപ്പനയും വേഗതയും: എക്സ്ട്രൂഡർ സ്ക്രൂ വെറുമൊരു കോർക്ക്സ്ക്രൂ അല്ല. കാര്യക്ഷമമായ ഉരുക്കൽ, ഏകീകൃതമാക്കൽ, മർദ്ദം സൃഷ്ടിക്കൽ എന്നിവ ഉറപ്പാക്കുന്നതിന് അതിന്റെ രൂപകൽപ്പന (ഫ്ലൈറ്റ് ഡെപ്ത്, പിച്ച്, മിക്സിംഗ് ഘടകങ്ങൾ) നിർദ്ദിഷ്ട മെറ്റീരിയൽ തരങ്ങൾക്കായി ഒപ്റ്റിമൈസ് ചെയ്തിരിക്കുന്നു. സ്ക്രൂ വേഗത (RPM) പ്ലാസ്റ്റിക് ഔട്ട്പുട്ടിന്റെ അളവ് നേരിട്ട് നിയന്ത്രിക്കുന്നു. ലക്ഷ്യ മതിൽ കനം കൈവരിക്കുന്നതിന് ഇത് സ്ഥിരതയുള്ളതും ലൈൻ വേഗതയുമായി കൃത്യമായി പൊരുത്തപ്പെടുന്നതുമായിരിക്കണം.

- ക്രോസ്ഹെഡ് ടൂളിംഗ് (ഡൈ ആൻഡ് ഗൈഡർ ടിപ്പ്): ഡൈമൻഷണൽ കൃത്യതയ്ക്ക് ഏറ്റവും നിർണായകമായ ഭാഗമാണിതെന്ന് പറയാം. കണ്ടക്ടർ/കോർ മധ്യഭാഗത്തായി സ്ഥാപിച്ചിരിക്കുന്ന ഗൈഡർ ടിപ്പിലൂടെ കടന്നുപോകുന്നു. ഉരുകിയ പ്ലാസ്റ്റിക് ടിപ്പിന് ചുറ്റും ഒഴുകുകയും പുറം ഡൈയിലൂടെ പുറത്തുകടക്കുകയും ചെയ്യുന്നു.

- ഏകാഗ്രത: ഇൻസുലേഷൻ/ഷീത്ത് പാളിക്കുള്ളിൽ കണ്ടക്ടർ എത്രത്തോളം കേന്ദ്രീകൃതമാണെന്ന് ഇത് സൂചിപ്പിക്കുന്നു. ഗൈഡർ ടിപ്പ് ഡൈയുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ അല്പം മധ്യഭാഗത്ത് നിന്ന് മാറി നിൽക്കുന്നുണ്ടെങ്കിൽ, ഭിത്തിയുടെ കനം അസമമായിരിക്കും - ഒരു വശത്ത് കട്ടിയുള്ളതും മറുവശത്ത് നേർത്തതുമാണ്. മോശം ഏകാഗ്രത ഒരു പ്രധാന പരാജയ സാധ്യതയാണ്, പ്രത്യേകിച്ച് വൈദ്യുത അല്ലെങ്കിൽ മെക്കാനിക്കൽ സമ്മർദ്ദത്തിൻ കീഴിലുള്ള നേർത്ത സ്ഥലത്ത്. ആധുനിക ക്രോസ്ഹെഡുകൾ മികച്ച മൈക്രോ-അഡ്ജസ്റ്റ്മെന്റുകൾ അനുവദിക്കുന്നു, പലപ്പോഴും ഇൻ-ലൈൻ മെഷർമെന്റ് സിസ്റ്റങ്ങളിൽ നിന്നുള്ള ഫീഡ്ബാക്ക് ഉപയോഗിച്ച് ഓട്ടോമേറ്റ് ചെയ്യുന്നു.

- മതിൽ കനം: ഗൈഡർ ടിപ്പിന്റെ പുറം ഉപരിതലത്തിനും ഡൈയുടെ അകത്തെ ഉപരിതലത്തിനും ഇടയിലുള്ള ഭൗതിക വിടവാണ് ഭിത്തിയുടെ കനം നിർണ്ണയിക്കുന്നത്. കേബിൾ സ്പെസിഫിക്കേഷനുകൾ പാലിക്കുന്നതിന് ശരിയായ ടൂളിംഗ് വലുപ്പം തിരഞ്ഞെടുക്കുന്നത് അത്യന്താപേക്ഷിതമാണ്.

- ലൈൻ വേഗത സ്ഥിരത: കേബിൾ വലിക്കുന്ന ക്യാപ്സ്റ്റാൻ അല്ലെങ്കിൽ കാറ്റർപില്ലർ വളരെ സ്ഥിരതയുള്ള വേഗത നിലനിർത്തണം. സ്ഥിരമായ എക്സ്ട്രൂഡർ ഔട്ട്പുട്ടിനൊപ്പം ഉണ്ടാകുന്ന ഏതൊരു ഏറ്റക്കുറച്ചിലുകളും കേബിൾ നീളത്തിൽ ഭിത്തിയുടെ കനത്തിൽ വ്യത്യാസങ്ങൾക്ക് കാരണമാകും.

- തണുപ്പിക്കൽ നിയന്ത്രണം: വാട്ടർ ട്രഫിലെ തണുപ്പിക്കലിന്റെ നിരക്കും രീതിയും മെറ്റീരിയലിന്റെ അന്തിമ ക്രിസ്റ്റലിൻ ഘടനയെ ബാധിക്കുന്നു (PE/XLPE പോലുള്ള സെമി-ക്രിസ്റ്റലിൻ പ്ലാസ്റ്റിക്കുകൾക്ക്) കൂടാതെ അനുചിതമായി ചെയ്താൽ ആന്തരിക സമ്മർദ്ദങ്ങൾക്ക് കാരണമാകും. ട്രഫിന് മതിയായ നീളം ആവശ്യമാണ്, കൂടാതെ ക്രമേണ തണുപ്പിക്കുന്നതിന് പലപ്പോഴും വ്യത്യസ്ത താപനില മേഖലകളുണ്ട്, പ്രത്യേകിച്ച് കട്ടിയുള്ള പാളികൾക്ക്.

പ്രത്യേക കേസ്: XLPE, തുടർച്ചയായ വൾക്കനൈസേഷൻ (CV) ലൈനുകൾ

മീഡിയം വോൾട്ടേജ് (MV), ഹൈ വോൾട്ടേജ് (HV) പവർ കേബിളുകൾക്ക്, ക്രോസ്-ലിങ്ക്ഡ് പോളിയെത്തിലീൻ5 മികച്ച ഡൈഇലക്ട്രിക്കൽ ശക്തി, താപ പ്രതിരോധം, കുറഞ്ഞ ഡൈഇലക്ട്രിക്കൽ നഷ്ടം എന്നിവ കാരണം (XLPE) ആണ് ഏറ്റവും ഇഷ്ടപ്പെടുന്ന ഇൻസുലേഷൻ മെറ്റീരിയൽ. എന്നിരുന്നാലും, എക്സ്എൽപിഇ അതിന്റെ അന്തിമ ഗുണങ്ങൾ എക്സ്ട്രൂഡറിൽ നിന്ന് നേരിട്ട് നേടുന്നില്ല. ഇത് ഒരു കെമിക്കൽ ക്രോസ്-ലിങ്കിംഗ് പ്രക്രിയയ്ക്ക് വിധേയമാക്കേണ്ടതുണ്ട്, സാധാരണയായി സംയുക്തത്തിൽ പെറോക്സൈഡുകൾ കലർത്തിയാണ് ഇത് ആരംഭിക്കുന്നത്, ഇതിന് താപവും മർദ്ദവും ആവശ്യമാണ്. തുടർച്ചയായ വൾക്കനൈസേഷൻ (അല്ലെങ്കിൽ ക്യൂറിംഗ്) ലൈൻ ഉപയോഗിച്ചാണ് ഇത് ചെയ്യുന്നത്.

- സിവി പ്രക്രിയ: XLPE കണ്ടക്ടറിലേക്ക് എക്സ്ട്രൂഡ് ചെയ്ത ഉടനെ, കേബിൾ ഒരു നീണ്ട, മർദ്ദത്തിലുള്ള ട്യൂബിലേക്ക് പ്രവേശിക്കുന്നു. ഈ ട്യൂബിനുള്ളിൽ, ക്രോസ്-ലിങ്കിംഗ് പ്രതികരണം സജീവമാക്കുന്നതിന് ചൂട് പ്രയോഗിക്കുന്നു. പ്രതിപ്രവർത്തന ഉപോൽപ്പന്നങ്ങളിൽ നിന്നുള്ള ശൂന്യത രൂപപ്പെടുന്നത് മർദ്ദം തടയുന്നു.

- സിവി ലൈനുകളുടെ തരങ്ങൾ:

- സ്റ്റീം സിവി (SCV): ക്യൂറിംഗ് ട്യൂബിനുള്ളിൽ ചൂടാക്കാനും മർദ്ദം വർദ്ധിപ്പിക്കാനും ഉയർന്ന മർദ്ദമുള്ള പൂരിത നീരാവി ഉപയോഗിക്കുന്ന പരമ്പരാഗത രീതി. ഫലപ്രദമാണ്, പക്ഷേ ഇൻസുലേഷനിൽ (മൈക്രോ-വോയിഡുകൾ) കുറച്ച് ഈർപ്പം ചേർക്കാൻ കഴിയും.

- നൈട്രജൻ/ഗ്യാസ് ക്യൂർ (GCV) / ഡ്രൈ ക്യൂർ: നീരാവിക്ക് പകരം മർദ്ദത്തിലുള്ള ചൂടുള്ള നൈട്രജൻ വാതകം ഉപയോഗിക്കുന്നു. ഇത് 'ഡ്രൈ' ക്യൂറിന് കാരണമാകുന്നു, ഇത് സാധാരണയായി കുറഞ്ഞ ഈർപ്പം ഉള്ളതും കുറഞ്ഞ മൈക്രോ-വൊയ്ഡുകളുള്ളതുമായ XLPE ഇൻസുലേഷനിലേക്ക് നയിക്കുന്നു. ഇൻസുലേഷൻ ശുദ്ധി നിർണായകമായ ഉയർന്ന വോൾട്ടേജ് കേബിളുകൾക്ക് ഇത് മികച്ചതായി കണക്കാക്കപ്പെടുന്നു.

- ലംബ സിവി (വിസിവി): ഉയർന്ന നിലവാരമുള്ളവയ്ക്ക്, പ്രത്യേകിച്ച് എക്സ്ട്രാ ഹൈ വോൾട്ടേജ് (EHV) കേബിളുകൾക്ക്, മുഴുവൻ എക്സ്ട്രൂഷനും ക്യൂറിംഗ് പ്രക്രിയയും ലംബമായി സംഭവിക്കുന്നു. ഉയരമുള്ള ഒരു ടവറിന്റെ മുകളിലുള്ള എക്സ്ട്രൂഡറിൽ നിന്ന് കേബിൾ താഴേക്ക് ഓടുന്നു. കട്ടിയുള്ള ഇൻസുലേഷൻ ഭിത്തി ഭേദമാകുന്നതിന് മുമ്പ് അതിന്റെ പൂർണ്ണമായ ഏകാഗ്രത നിലനിർത്താൻ ഗുരുത്വാകർഷണം സഹായിക്കുന്നു, ഇത് ഏതെങ്കിലും തൂങ്ങൽ പ്രഭാവം കുറയ്ക്കുന്നു. കാര്യമായ കെട്ടിട അടിസ്ഥാന സൗകര്യങ്ങൾ ആവശ്യമാണ്.

- കാറ്റനറി സിവി (സിസിവി): എംവി കേബിളുകൾക്കും നിരവധി എച്ച്വി കേബിളുകൾക്കും ഏറ്റവും സാധാരണമായ തരം. ക്യൂറിംഗ് ട്യൂബ് ഒരു കാറ്റനറി കർവ് (ഒരു തൂങ്ങിക്കിടക്കുന്ന ശൃംഖല പോലെ) രൂപപ്പെടുത്തുന്നു. വിസിവിയുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ പ്രകടനത്തിനും അടിസ്ഥാന സൗകര്യ ചെലവിനും ഇടയിൽ ഇത് നല്ല സന്തുലിതാവസ്ഥ നൽകുന്നു.

- തിരശ്ചീന സിവി: ചിലപ്പോൾ താഴ്ന്ന വോൾട്ടേജ് XLPE കേബിളുകൾക്കോ റബ്ബർ കേബിളുകൾക്കോ ഉപയോഗിക്കുന്നു, അവിടെ HV/EHV ആപ്ലിക്കേഷനുകളെ അപേക്ഷിച്ച് ഏകാഗ്രതയുടെ ആവശ്യകതകൾ കുറവാണ്.

ഒരു എക്സ്ട്രൂഷൻ ലൈൻ, പ്രത്യേകിച്ച് സങ്കീർണ്ണമായ ഒരു സിവി ലൈൻ പ്രവർത്തിപ്പിക്കുന്നതിന്, മെറ്റീരിയലുകൾ മനസ്സിലാക്കുന്ന, പ്രോസസ്സ് പാരാമീറ്ററുകൾ (താപനില, മർദ്ദം, വേഗത, ടെൻഷനുകൾ) സൂക്ഷ്മമായി നിരീക്ഷിക്കുന്ന, പതിവായി ഗുണനിലവാര പരിശോധനകൾ നടത്തുന്ന നല്ല പരിശീലനം ലഭിച്ച ജീവനക്കാർ ആവശ്യമാണ്. HONGKAI-യിൽ, ഈ പ്രവർത്തന പരിജ്ഞാനം നൽകുന്നത് ഞങ്ങളുടെ പ്രതിബദ്ധതയുടെ ഭാഗമാണ്.

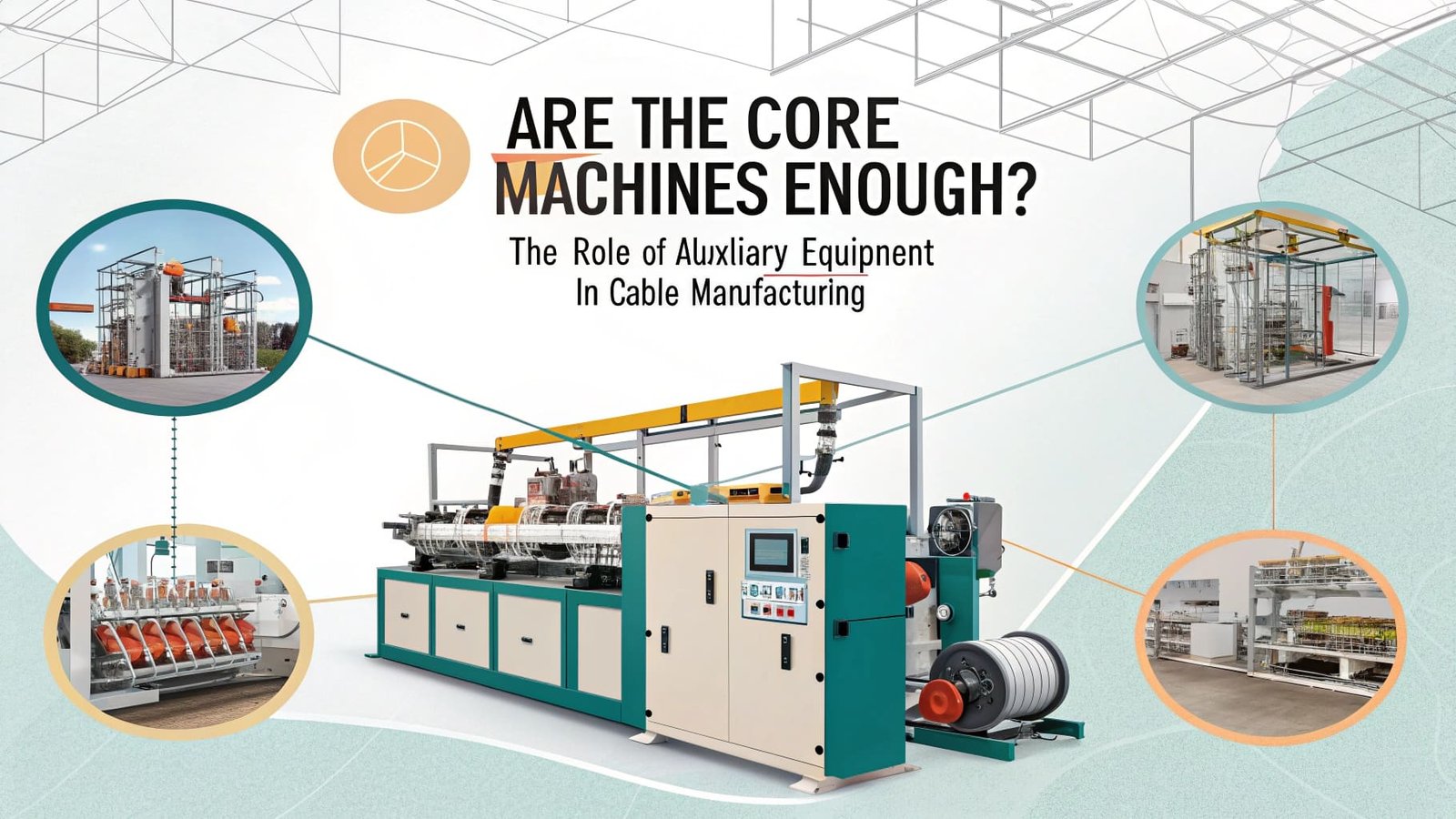

ഉൽപ്പാദന നിര പൂർത്തിയാക്കുന്ന മറ്റ് യന്ത്രങ്ങൾ ഏതാണ്?

കോർ മെഷീനുകൾ മതിയോ? ഡ്രോയിംഗ്, സ്ട്രാൻഡിംഗ്, എക്സ്ട്രൂഷൻ എന്നിവയിൽ മാത്രം ശ്രദ്ധ കേന്ദ്രീകരിക്കുന്നത് നിങ്ങളുടെ പ്രക്രിയയിൽ വിടവുകൾ അവശേഷിപ്പിച്ചേക്കാം, ഇത് തടസ്സങ്ങൾക്ക് കാരണമായേക്കാം അല്ലെങ്കിൽ ചില തരം കേബിളുകൾ നിർമ്മിക്കുന്നതിൽ നിന്ന് നിങ്ങളെ തടഞ്ഞേക്കാം. പിന്തുണയ്ക്കുന്ന കാസ്റ്റിനെ നമുക്ക് നോക്കാം.

കോർ ട്രിയോയ്ക്ക് പുറമേ, ആർമറിംഗ് മെഷീനുകൾ, ബ്രെയ്ഡിംഗ് മെഷീനുകൾ, ടേപ്പിംഗ് മെഷീനുകൾ, ഡെഡിക്കേറ്റഡ് കൂളിംഗ് സിസ്റ്റങ്ങൾ, കട്ടിംഗ് മെഷീനുകൾ, മെറ്റീരിയൽ തയ്യാറാക്കൽ സംവിധാനങ്ങൾ തുടങ്ങിയ സഹായ യന്ത്രങ്ങൾ നിർദ്ദിഷ്ട തരം കേബിളുകൾ നിർമ്മിക്കുന്നതിനും സുഗമമായ വർക്ക്ഫ്ലോ ഉറപ്പാക്കുന്നതിനും അത്യന്താപേക്ഷിതമാണ്.

സഹായ ഉപകരണങ്ങളിലേക്ക് കൂടുതൽ ആഴത്തിൽ ഇറങ്ങുക

ഡ്രോയിംഗ്, സ്ട്രാൻഡിങ്, എക്സ്ട്രൂഷൻ എന്നിവയാണ് കേബിൾ നിർമ്മാണത്തിന്റെ കാതൽ എങ്കിലും, യഥാർത്ഥത്തിൽ പ്രവർത്തനക്ഷമമായ ഒരു പവർ കേബിളിന് പലപ്പോഴും സഹായ യന്ത്രങ്ങൾ കൈകാര്യം ചെയ്യുന്ന അധിക പ്രോസസ്സിംഗ് ഘട്ടങ്ങൾ ആവശ്യമാണ്. ഇവ അവഗണിക്കുന്നത് നിർദ്ദിഷ്ട വിപണി ആവശ്യങ്ങളോ പാരിസ്ഥിതിക വെല്ലുവിളികളോ നിറവേറ്റുന്ന കേബിളുകൾ നിർമ്മിക്കാൻ നിങ്ങൾക്ക് കഴിയില്ല എന്നാണ് അർത്ഥമാക്കുന്നത്. ക്ലയന്റ് പ്രോജക്റ്റുകളുടെയും വ്യവസായ റഫറൻസുകളുടെയും (പൂർണ്ണ ലൈനുകൾ കാണിക്കുന്ന ZMS അല്ലെങ്കിൽ HOOHA പോലുള്ളവ) അടിസ്ഥാനത്തിൽ, ഈ മെഷീനുകൾ നിർണായക പങ്ക് വഹിക്കുന്നു:

കവച യന്ത്രങ്ങൾ

പല പവർ കേബിളുകൾക്കും, പ്രത്യേകിച്ച് നേരിട്ട് കുഴിച്ചിടാനോ, വ്യാവസായിക സാഹചര്യങ്ങളിൽ ഉപയോഗിക്കാനോ ഉദ്ദേശിച്ചിട്ടുള്ളവയ്ക്ക്, മെക്കാനിക്കൽ സംരക്ഷണം ആവശ്യമാണ്. അകത്തെ കവചത്തിന് മുകളിൽ പ്രയോഗിക്കുന്ന ഒരു കവച പാളിയാണ് ഇത് നൽകുന്നത്.

- പ്രവർത്തനം: കേബിളിനെ ചതഞ്ഞരയുന്ന ശക്തികളിൽ നിന്നും, ആഘാതങ്ങളിൽ നിന്നും, എലി ആക്രമണങ്ങളിൽ നിന്നും സംരക്ഷിക്കുന്നതിന്.

- തരങ്ങൾ:

- സ്റ്റീൽ വയർ ആർമറിംഗ്6 (സ്വാ): കേബിളിന് ചുറ്റും ഹെലിക്കായി സ്ഥാപിച്ചിരിക്കുന്ന ഗാൽവാനൈസ്ഡ് സ്റ്റീൽ വയറുകളാണ് ഉപയോഗിക്കുന്നത്. മൾട്ടി-കോർ കേബിളുകൾക്ക് സാധാരണമാണ്. കേബിൾ പാതയ്ക്ക് ചുറ്റും കറങ്ങുന്ന നിരവധി സ്റ്റീൽ വയർ ബോബിനുകൾ കൈകാര്യം ചെയ്യാൻ കഴിവുള്ള കരുത്തുറ്റ യന്ത്രങ്ങൾ ആവശ്യമാണ്.

- സ്റ്റീൽ ടേപ്പ് ആർമറിംഗ് (STA): രണ്ട് പാളികളായി സ്റ്റീൽ ടേപ്പ് ഹെലിക്കായി പ്രയോഗിക്കുന്നു, സാധാരണയായി പാളികൾക്കിടയിൽ ഓവർലാപ്പിംഗ് വിടവുകൾ ഉണ്ടാകും. ചില പ്രദേശങ്ങളിൽ സിംഗിൾ-കോർ കേബിളുകൾക്ക് അല്ലെങ്കിൽ പരമാവധി ആഘാത പ്രതിരോധത്തേക്കാൾ വഴക്കം അല്പം കൂടുതൽ പ്രാധാന്യമുള്ള സ്ഥലങ്ങളിൽ പലപ്പോഴും ഉപയോഗിക്കുന്നു.

- അലുമിനിയം വയർ ആർമറിംഗ് (AWA): SWA-യ്ക്ക് സമാനമാണ്, പക്ഷേ അലുമിനിയം വയറുകൾ ഉപയോഗിക്കുന്നു. അലുമിനിയം കാന്തികമല്ലാത്തതിനാലും സിംഗിൾ-കോർ AC ആപ്ലിക്കേഷനുകളിൽ സ്റ്റീൽ ആർമർ ഉപയോഗിക്കുമ്പോൾ ഉണ്ടാകുന്ന പ്രേരണകൾ ഒഴിവാക്കുന്നതിനാലും സിംഗിൾ-കോർ കേബിളുകൾക്ക് ഉപയോഗിക്കുന്നു.

- സ്ഥാനം: അകത്തെ കവചം പുരട്ടി തണുപ്പിച്ച ശേഷമാണ് സാധാരണയായി കവചം തയ്യാറാക്കുന്നത്. പലപ്പോഴും, കവച പാളിക്ക് മുകളിലൂടെ ഒരു അന്തിമ പുറം കവചം പുറത്തെടുക്കുന്നു.

ബ്രെയ്ഡിംഗ് മെഷീനുകൾ

ബ്രെയ്ഡിംഗ് മറ്റൊരു തരത്തിലുള്ള മെക്കാനിക്കൽ സംരക്ഷണം നൽകുന്നു അല്ലെങ്കിൽ ഇലക്ട്രിക്കൽ സ്ക്രീനിംഗിനായി (ഷീൽഡിംഗ്) ഉപയോഗിക്കുന്നു.

- പ്രവർത്തനം: കേബിൾ കോറിന് ചുറ്റും ടിൻ ചെയ്ത ചെമ്പ്, ഗാൽവാനൈസ്ഡ് സ്റ്റീൽ അല്ലെങ്കിൽ അലുമിനിയം പോലുള്ള ലോഹ വയറുകളുടെയോ ചിലപ്പോൾ തുണി നൂലുകളുടെയോ ഒരു നെയ്ത പാളി സൃഷ്ടിക്കുന്നു. അബ്രേഷൻ പ്രതിരോധം അല്ലെങ്കിൽ ഇലക്ട്രോമാഗ്നറ്റിക് ഷീൽഡിംഗ് (EMC) സഹിതം നല്ല വഴക്കം നൽകുന്നു.

- അപേക്ഷകൾ: സാധാരണയായി നിയന്ത്രണ കേബിളുകൾ, ഇൻസ്ട്രുമെന്റേഷൻ കേബിളുകൾ, സ്ക്രീനിംഗ് ആവശ്യമുള്ള ചില വഴക്കമുള്ള പവർ കോഡുകൾ എന്നിവയിൽ കാണപ്പെടുന്നു.

- തരങ്ങൾ: ബ്രെയ്ഡിംഗ് മെറ്റീരിയൽ കൈവശം വച്ചിരിക്കുന്ന കാരിയറുകളുടെ എണ്ണം (ബോബിനുകൾ) അനുസരിച്ച് മെഷീനുകൾ വ്യത്യാസപ്പെടുന്നു (ഉദാ: 16-കാരിയർ, 24-കാരിയർ, 36-കാരിയർ). കൂടുതൽ കാരിയറുകൾ സാധാരണയായി സാന്ദ്രത കൂടിയ കവറേജ് അല്ലെങ്കിൽ വേഗതയേറിയ ആപ്ലിക്കേഷൻ വേഗതയെ സൂചിപ്പിക്കുന്നു.

ടാപ്പിംഗ് മെഷീനുകൾ

ഇൻസുലേഷൻ മെച്ചപ്പെടുത്തൽ, ബൈൻഡിംഗ്, സ്ക്രീനിംഗ് അല്ലെങ്കിൽ അഗ്നി തടസ്സങ്ങൾ എന്നിവയ്ക്കായി കേബിൾ നിർമ്മാണത്തിൽ വിവിധ തരം ടേപ്പുകൾ പ്രയോഗിക്കുന്നത് സാധാരണമാണ്.

- പ്രവർത്തനം: കണ്ടക്ടറുകൾ, ഇൻസുലേറ്റഡ് കോറുകൾ അല്ലെങ്കിൽ കേബിൾ ബണ്ടിലുകൾ എന്നിവയ്ക്ക് ചുറ്റും ഹെലിക്കായി ടേപ്പുകൾ (പ്ലാസ്റ്റിക് ഫിലിമുകൾ, മൈക്ക ടേപ്പുകൾ, സെമി-കണ്ടക്റ്റീവ് ടേപ്പുകൾ, വാട്ടർ-ബ്ലോക്കിംഗ് ടേപ്പുകൾ അല്ലെങ്കിൽ മെറ്റൽ ഫോയിലുകൾ പോലുള്ളവ) പൊതിയുന്നു.

- അപേക്ഷകൾ:

- മൈക്ക ടേപ്പ്: തീപിടുത്ത സമയത്ത് സർക്യൂട്ട് സമഗ്രത നിലനിർത്തിക്കൊണ്ട് അഗ്നി പ്രതിരോധം നൽകുന്നു. തീപിടുത്തത്തെ അതിജീവിക്കാൻ അത്യാവശ്യമായ കേബിളുകൾ.

- സെമി-കണ്ടക്റ്റീവ് ടേപ്പ്: വൈദ്യുത മണ്ഡലം സുഗമമാക്കുന്നതിന് MV/HV കേബിളുകളിലെ കണ്ടക്ടറിന് മുകളിലും ഇൻസുലേഷൻ സ്ക്രീനിനു കീഴിലും ഉപയോഗിക്കുന്നു.

- വെള്ളം തടയുന്ന ടേപ്പ്: കേബിളിന്റെ നീളത്തിൽ വെള്ളം പടരുന്നത് തടയാൻ ഈർപ്പവുമായി സമ്പർക്കം വരുമ്പോൾ വീർക്കുന്നു.

- ചെമ്പ്/അലൂമിനിയം ഫോയിൽ ടേപ്പ്: ഇലക്ട്രിക്കൽ സ്ക്രീനിംഗിനായി ഉപയോഗിക്കുന്നു, പലപ്പോഴും ഒരു ഡ്രെയിൻ വയർ ഉപയോഗിച്ച്.

- മെഷീൻ തരങ്ങൾ: കൃത്യമായ ടെൻഷൻ നിയന്ത്രണവും ഓവർലാപ്പ് ക്രമീകരണവുമുള്ള ഹൈ-സ്പീഡ് ലംബ അല്ലെങ്കിൽ തിരശ്ചീന ടേപ്പിംഗ് ഹെഡുകൾ ആവശ്യമാണ്.

കൂളിംഗ് സിസ്റ്റങ്ങൾ

എക്സ്ട്രൂഷൻ ലൈനുകളിൽ സംയോജിത കൂളിംഗ് ട്രഫുകൾ ഉണ്ടെങ്കിലും, കൂളിംഗ് കാര്യക്ഷമത ഒപ്റ്റിമൈസ് ചെയ്യുന്നതിനോ ഉയർന്ന ലൈൻ വേഗത കൈകാര്യം ചെയ്യുന്നതിനോ കൂടുതൽ നൂതനമായതോ അനുബന്ധമോ ആയ സംവിധാനങ്ങൾ ആവശ്യമായി വന്നേക്കാം.

- പ്രവർത്തനം: രൂപഭേദം വരുത്താതെയോ അവശിഷ്ട സമ്മർദ്ദം ഉണ്ടാക്കാതെയോ എക്സ്ട്രൂഡ് ചെയ്ത പാളികളുടെ വേഗത്തിലുള്ളതും ഏകീകൃതവുമായ ദൃഢീകരണം ഉറപ്പാക്കുക. ഡൈമൻഷണൽ സ്ഥിരതയും മെറ്റീരിയൽ ഗുണങ്ങളും നിലനിർത്തുന്നതിന് പ്രധാനമാണ്.

- പരിഗണനകൾ: തൊട്ടിയുടെ നീളം, ജലത്തിന്റെ താപനില നിയന്ത്രണം (ചിലപ്പോൾ ചില്ലറുകൾ ഉപയോഗിക്കുന്നു), ജലചംക്രമണം, കാര്യക്ഷമമായ ജല നീക്കം (എയർ വൈപ്പുകൾ) എന്നിവയാണ് പ്രധാന വശങ്ങൾ. ഉദാഹരണത്തിന്, HOOHA, അവരുടെ ലൈൻ പ്രൊപ്പോസലുകളിൽ പലപ്പോഴും സംയോജിത തണുപ്പിക്കൽ പരിഹാരങ്ങൾ എടുത്തുകാണിക്കുന്നു.

കട്ടിംഗ്, കോയിലിംഗ്/റീലിംഗ് മെഷീനുകൾ

ലൈനിന്റെ അവസാനം, പൂർത്തിയായ കേബിൾ സംഭരണത്തിനും ഗതാഗതത്തിനുമായി പായ്ക്ക് ചെയ്യേണ്ടതുണ്ട്.

- പ്രവർത്തനം: കേബിളിന്റെ നീളം കൃത്യമായി അളന്ന് മുറിക്കുക. തുടർന്ന്, ഡെലിവറി ഡ്രമ്മുകളിലേക്കോ (വലിയ തടി അല്ലെങ്കിൽ സ്റ്റീൽ റീലുകൾ) അല്ലെങ്കിൽ കോയിലുകളിലേക്കോ (ചെറിയ വഴക്കമുള്ള കേബിളുകൾക്ക്) വീർപ്പിക്കുക.

- ഫീച്ചറുകൾ: ആധുനിക സംവിധാനങ്ങളിൽ പലപ്പോഴും ഓട്ടോമാറ്റിക് നീളം അളക്കൽ, നിയന്ത്രിത കട്ടിംഗ്, വൃത്തിയുള്ള വൈൻഡിംഗിനായി ട്രാവേഴ്സിംഗ് സംവിധാനങ്ങളുള്ള ഓട്ടോമേറ്റഡ് കോയിലിംഗ് അല്ലെങ്കിൽ റീലിംഗ് എന്നിവ ഉൾപ്പെടുന്നു. ചില സിസ്റ്റങ്ങൾ പ്രിന്റിംഗ്/ലേബലിംഗ് സംയോജിപ്പിക്കുന്നു. ZMS വിവിധ "സിപ്പർ" മെഷീനുകളെ പട്ടികപ്പെടുത്തുന്നു, ഇത് കോയിലിംഗ് അല്ലെങ്കിൽ ടേക്ക്-അപ്പ് ഫംഗ്ഷനുകളെയാണ് സൂചിപ്പിക്കുന്നത്.

തൂക്കം കൂട്ടൽ യന്ത്രങ്ങൾ

എക്സ്ട്രൂഷനിൽ ഉപയോഗിക്കുന്ന പ്ലാസ്റ്റിക് സംയുക്തങ്ങൾ തയ്യാറാക്കുന്നതിന് അത്യാവശ്യമാണ്.

- പ്രവർത്തനം: വ്യത്യസ്ത ഘടകങ്ങൾ (പോളിമർ റെസിൻ, പ്ലാസ്റ്റിസൈസറുകൾ, ഫില്ലറുകൾ, സ്റ്റെബിലൈസറുകൾ, കളറന്റുകൾ, അഡിറ്റീവുകൾ) കൃത്യമായി തൂക്കി നന്നായി കലർത്തി ഒരു ഏകീകൃത സംയുക്തം ഉണ്ടാക്കുക.

- പ്രാധാന്യം: സ്ഥിരമായ എക്സ്ട്രൂഷൻ പ്രകടനത്തിനും അന്തിമ കേബിൾ ഗുണങ്ങൾക്കും സ്ഥിരമായ മെറ്റീരിയൽ ഗുണനിലവാരം നിർണായകമാണ്. കേന്ദ്രീകൃത മിക്സിംഗ് സിസ്റ്റങ്ങൾ പലപ്പോഴും ഒന്നിലധികം എക്സ്ട്രൂഷൻ ലൈനുകളെ പോഷിപ്പിക്കുന്നു.

എല്ലാ സവിശേഷതകളും പാലിക്കുന്ന, പൂർത്തിയായ, വിപണിക്ക് തയ്യാറായ ഒരു പവർ കേബിൾ നിർമ്മിക്കുന്നതിനുള്ള കോർ ഉപകരണങ്ങൾ പോലെ തന്നെ ഈ സഹായ യന്ത്രങ്ങളും പലപ്പോഴും പ്രധാനമാണ്.

പരിശോധന, ഗുണനിലവാര നിയന്ത്രണ ഉപകരണങ്ങൾ എന്നിവയെക്കുറിച്ച്?

നിങ്ങൾ നിർമ്മിക്കുന്ന പവർ കേബിളുകൾ സുരക്ഷാ, പ്രകടന മാനദണ്ഡങ്ങൾ പാലിക്കുന്നുണ്ടെന്ന് എങ്ങനെ ഉറപ്പാക്കാം? ഗുണനിലവാര നിയന്ത്രണം6 ഉൽപ്പന്നങ്ങൾ തിരിച്ചുവിളിക്കുന്നതിനും, സുരക്ഷാ പ്രശ്നങ്ങൾക്കും, നിങ്ങളുടെ പ്രശസ്തിക്ക് കോട്ടം വരുത്തുന്നതിനും കാരണമായേക്കാം.

അത്യാവശ്യം പരിശോധനാ ഉപകരണങ്ങൾ7 റെസിസ്റ്റൻസ് ടെസ്റ്ററുകൾ, സ്പാർക്ക് ടെസ്റ്ററുകൾ (ഇൻ-ലൈൻ), ഹൈ-വോൾട്ടേജ് ടെസ്റ്ററുകൾ, ഇൻസുലേഷൻ റെസിസ്റ്റൻസ് ടെസ്റ്ററുകൾ, ഡൈമൻഷണൽ മെഷർമെന്റ് ടൂളുകൾ (ലേസർ മൈക്രോമീറ്ററുകൾ പോലുള്ളവ) എന്നിവ ഇതിൽ ഉൾപ്പെടുന്നു. ഇവ വൈദ്യുത സമഗ്രത, ഭൗതിക അളവുകൾ, സുരക്ഷാ അനുസരണം എന്നിവ പരിശോധിക്കുന്നു.

[^2] സജ്ജീകരണം ഔട്ട്ഡോർ](https://hkcablemachine.com/wp-content/uploads/2025/04/industrial-infographic-titled-ensuring-power-cabl.jpg)

പരിശോധനയിലേക്കും ഗുണനിലവാര നിയന്ത്രണത്തിലേക്കും കൂടുതൽ ആഴത്തിൽ ഇറങ്ങുന്നു

ഒരു പവർ കേബിൾ ഉൽപാദന ലൈനിൽ നിന്ന് പുറത്തുകടന്നാൽ അതിന്റെ നിർമ്മാണം പൂർത്തിയാകില്ല. കർശനമായ പരിശോധനയും ഗുണനിലവാര നിയന്ത്രണം6 (QC) അത്യന്താപേക്ഷിതമാണ്. പവർ കേബിളുകൾ ഗണ്യമായ വൈദ്യുതോർജ്ജം വഹിക്കുന്നു, കൂടാതെ തകരാറുകൾ ഉപകരണങ്ങളുടെ കേടുപാടുകൾ മുതൽ തീപിടുത്തങ്ങൾ, വ്യക്തിപരമായ പരിക്കുകൾ എന്നിവ വരെ ഗുരുതരമായ പ്രത്യാഘാതങ്ങൾ ഉണ്ടാക്കും. ഓരോ മീറ്ററിലെയും കേബിളുകൾ ആവശ്യമായ സ്പെസിഫിക്കേഷനുകളും സുരക്ഷാ മാനദണ്ഡങ്ങളും പാലിക്കുന്നുണ്ടെന്ന് ഉറപ്പാക്കുന്നത് മാറ്റാൻ കഴിയില്ല. ശരിയായ QC ഉപകരണങ്ങളിലും നടപടിക്രമങ്ങളിലും നിക്ഷേപിക്കുന്നത് ഉൽപ്പാദന യന്ത്രങ്ങളിൽ നിക്ഷേപിക്കുന്നതുപോലെ തന്നെ പ്രധാനമാണെന്ന് ഞാൻ HONGKAI-യിലെ എന്റെ ക്ലയന്റുകൾക്ക് എപ്പോഴും ഊന്നൽ നൽകുന്നു. ഗേറ്റ്വേ കേബിൾ കമ്പനി പോലുള്ള വിഭവങ്ങളിൽ നിന്നും ZMS പോലുള്ള ഉപകരണ വിതരണക്കാരിൽ നിന്നുമുള്ള ഉൾക്കാഴ്ചകൾ ഈ പരിശോധനകളുടെ നിർണായക സ്വഭാവത്തെ സ്ഥിരമായി അടിവരയിടുന്നു.

പരീക്ഷണ രീതിയെ ഇൻ-ലൈൻ ടെസ്റ്റുകൾ (നിർമ്മാണ സമയത്ത് നടത്തുന്നത്) എന്നും ഓഫ്-ലൈൻ ടെസ്റ്റുകൾ (പൂർത്തിയായ കേബിൾ സാമ്പിളുകളിലോ നീളത്തിലോ നടത്തുന്നത്) എന്നും വിശാലമായി വിഭജിക്കാം.

ഇൻ-ലൈൻ ടെസ്റ്റിംഗ് (ഉൽപ്പാദന സമയത്ത് തുടർച്ചയായ നിരീക്ഷണം)

ഈ പരിശോധനകൾ തത്സമയ ഫീഡ്ബാക്ക് നൽകുന്നു, പാരാമീറ്ററുകൾ ഡ്രിഫ്റ്റ് അല്ലെങ്കിൽ തകരാറുകൾ സംഭവിച്ചാൽ ഉടനടി ക്രമീകരണം അനുവദിക്കുന്നു. ഇത് സ്ക്രാപ്പ് കുറയ്ക്കുകയും ഉൽപാദന കാലയളവിലുടനീളം സ്ഥിരത ഉറപ്പാക്കുകയും ചെയ്യുന്നു.

- സ്പാർക്ക് ടെസ്റ്റർ: ഇൻസുലേഷൻ എക്സ്ട്രൂഷൻ ലൈനുകളിൽ മിക്കവാറും എല്ലായിടത്തും ഉപയോഗിക്കുന്നു. എക്സ്ട്രൂഷൻ കഴിഞ്ഞ ഉടനെയും പലപ്പോഴും തണുപ്പിക്കൽ പൂർത്തിയാകുന്നതിന് മുമ്പും, ഇൻസുലേറ്റഡ് വയർ ഒരു ഉയർന്ന വോൾട്ടേജ് ബീഡ് ചെയിൻ അല്ലെങ്കിൽ ബ്രഷ് ഇലക്ട്രോഡിലൂടെ കടന്നുപോകുന്നു. ഇൻസുലേഷനിൽ ഒരു ചെറിയ പിൻഹോൾ, വിള്ളൽ അല്ലെങ്കിൽ നേർത്ത പാട് ഉണ്ടെങ്കിൽ പോലും, ഇലക്ട്രോഡിൽ നിന്ന് കണ്ടക്ടറിലേക്ക് ഒരു തീപ്പൊരി ചാടുന്നു (ഇത് സാധാരണയായി ഗ്രൗണ്ട് ചെയ്തിരിക്കും). ഇത് ഒരു അലാറവും പലപ്പോഴും ഒരു ഫോൾട്ട് മാർക്കിംഗ് സിസ്റ്റവും ട്രിഗർ ചെയ്യുന്നു. ഇൻസുലേഷൻ സമഗ്രതയുടെ തുടർച്ചയായ പരിശോധന 100% നൽകുന്നു.

- വ്യാസവും ഏകാഗ്രതയും അളക്കൽ: നോൺ-കോൺടാക്റ്റ് ലേസർ മൈക്രോമീറ്ററുകൾ എക്സ്ട്രൂഡറിന് ശേഷം സ്ഥാപിക്കുന്നു, പലപ്പോഴും തണുപ്പിച്ചതിന് ശേഷം. അവ കേബിളിന്റെ വ്യാസം ഒന്നിലധികം അക്ഷങ്ങളിൽ (സാധാരണയായി X, Y) തുടർച്ചയായി അളക്കുന്നു. ഇൻസുലേഷനുള്ളിലെ കണ്ടക്ടറുടെ സ്ഥാനം കണ്ടെത്തുന്നതിലൂടെ നൂതന സംവിധാനങ്ങൾക്ക് മതിൽ കനവും ഏകാഗ്രതയും അളക്കാനും കഴിയും. ഈ ഡാറ്റ ഡൈമൻഷണൽ ടോളറൻസുകൾ പാലിക്കുന്നുണ്ടെന്ന് ഉറപ്പാക്കുന്നു. ടാർഗെറ്റ് വ്യാസം നിലനിർത്തുന്നതിന് ഫീഡ്ബാക്ക് ലൂപ്പുകൾക്ക് ചിലപ്പോൾ ലൈൻ വേഗതയോ എക്സ്ട്രൂഡർ സ്ക്രൂ വേഗതയോ യാന്ത്രികമായി ക്രമീകരിക്കാൻ കഴിയും.

- കപ്പാസിറ്റൻസ് അളക്കൽ: മീഡിയം വോൾട്ടേജ് പവർ കേബിളുകൾ അല്ലെങ്കിൽ ഡാറ്റ കേബിളുകൾ പോലുള്ള ചില കേബിളുകൾക്ക് (സാധാരണ പവർ കേബിളുകൾക്ക് ഇത് സാധാരണമല്ലെങ്കിലും), യൂണിറ്റ് നീളത്തിലുള്ള കപ്പാസിറ്റൻസ് ഒരു നിർണായക വൈദ്യുത പാരാമീറ്ററാണ്. ഇൻ-ലൈൻ കപ്പാസിറ്റൻസ് ടെസ്റ്ററുകൾ ഇത് തുടർച്ചയായി നിരീക്ഷിക്കുന്നു, ഇത് ഡൈമൻഷണൽ സ്ഥിരതയെയും മെറ്റീരിയൽ ഗുണങ്ങളെയും കുറിച്ചുള്ള ഉൾക്കാഴ്ച നൽകുന്നു.

ഓഫ്-ലൈൻ പരിശോധന (ബാച്ച് അല്ലെങ്കിൽ അന്തിമ ഉൽപ്പന്ന പരിശോധന)

ഒരു പ്രത്യേക നീളമുള്ള കേബിൾ ഉൽപാദിപ്പിക്കപ്പെട്ടുകഴിഞ്ഞാൽ (സാധാരണയായി ഒരു അന്തിമ ഡെലിവറി ഡ്രമ്മിലോ റീലിലോ ഘടിപ്പിക്കും), അത് സമഗ്രമായ പരിശോധനകളുടെ ഒരു പരമ്പരയ്ക്ക് വിധേയമാകുന്നു, സാധാരണയായി ഇത് ഒരു പ്രത്യേക ക്യുസി ലബോറട്ടറിയിൽ നടത്തുന്നു.

- കണ്ടക്ടർ റെസിസ്റ്റൻസ് ടെസ്റ്റ്: ഈ അടിസ്ഥാന പരിശോധന പ്രധാന കണ്ടക്ടറുകളുടെ യൂണിറ്റ് നീളത്തിലുള്ള DC വൈദ്യുത പ്രതിരോധം (ഉദാ: കിലോമീറ്ററിന് ഓംസ്) അളക്കുന്നു. ശരിയായ കണ്ടക്ടർ മെറ്റീരിയലും (ചെമ്പ് അല്ലെങ്കിൽ അലുമിനിയം) ക്രോസ്-സെക്ഷണൽ ഏരിയയും ഉപയോഗിച്ചിട്ടുണ്ടെന്നും സ്ട്രാൻഡിംഗ് പ്രക്രിയ ഫലപ്രദമായിരുന്നുവെന്നും ഇത് സ്ഥിരീകരിക്കുന്നു. ഉയർന്ന പ്രതിരോധം അമിതമായ വൈദ്യുതി നഷ്ടത്തിനും (I²R നഷ്ടങ്ങൾ) താപ ഉൽപാദനത്തിനും കാരണമാകുന്നു. കൃത്യത പ്രതിരോധ പാലങ്ങളോ മൈക്രോ-ഓംമീറ്ററുകളോ ഉപയോഗിക്കുന്നു.

- ഉയർന്ന വോൾട്ടേജ് (HV) ടെസ്റ്റ് / ഡൈഇലക്ട്രിക് സ്ട്രെങ്ത് ടെസ്റ്റ്: സാധാരണ ഓപ്പറേറ്റിംഗ് വോൾട്ടേജിനേക്കാൾ വളരെ കൂടുതലായി വോൾട്ടേജ് സമ്മർദ്ദം അനുകരിക്കുന്ന ഒരു നിർണായക സുരക്ഷാ പരിശോധനയാണിത്. കണ്ടക്ടറിനും ഗ്രൗണ്ട് പ്ലെയിനിനും ഇടയിൽ (ഉദാഹരണത്തിന്, മെറ്റാലിക് സ്ക്രീൻ/ആർമർ, അല്ലെങ്കിൽ വാട്ടർ ബാത്തിൽ മുക്കിയ കേബിൾ) ഒരു നിശ്ചിത സമയത്തേക്ക് (ഉദാഹരണത്തിന്, 5 മിനിറ്റ്, 15 മിനിറ്റ്) ഉയർന്ന എസി അല്ലെങ്കിൽ ചിലപ്പോൾ ഡിസി വോൾട്ടേജ് (പ്രസക്തമായ കേബിൾ സ്റ്റാൻഡേർഡ് അനുസരിച്ച് ഇത് പലപ്പോഴും റേറ്റുചെയ്ത വോൾട്ടേജിന്റെ പല മടങ്ങ്) പ്രയോഗിക്കുന്നു. വൈദ്യുത തകരാർ (പഞ്ചർ) ഇല്ലാതെ ഇൻസുലേഷൻ ഈ വോൾട്ടേജിനെ നേരിടണം. ഇൻസുലേഷന്റെ സമഗ്രതയും പ്രധാന വൈകല്യങ്ങളുടെ അഭാവവും ഇത് തെളിയിക്കുന്നു.

- ഇൻസുലേഷൻ പ്രതിരോധ പരിശോധന: ഇത് ഇൻസുലേഷൻ മെറ്റീരിയലിന്റെ തന്നെ ചോർച്ച വൈദ്യുതധാരയോടുള്ള പ്രതിരോധം അളക്കുന്നു. കണ്ടക്ടറിനും ഗ്രൗണ്ടിനും ഇടയിൽ ഒരു ഉയർന്ന DC വോൾട്ടേജ് (സാധാരണയായി 500V, 1000V, 2500V, അല്ലെങ്കിൽ 5000V, കേബിൾ റേറ്റിംഗിനെ ആശ്രയിച്ച്, പക്ഷേ HV ടെസ്റ്റ് വോൾട്ടേജിനേക്കാൾ കുറവാണ്) പ്രയോഗിക്കുന്നു. തത്ഫലമായുണ്ടാകുന്ന ചോർച്ച വൈദ്യുതധാര അളക്കുകയും പ്രതിരോധം (കിലോമീറ്ററിന് മെഗാ-ഓംസ് അല്ലെങ്കിൽ ഗിഗാ-ഓംസിൽ) കണക്കാക്കുകയും ചെയ്യുന്നു. കുറഞ്ഞ മൂല്യം ഈർപ്പം പ്രവേശിക്കൽ, മലിനീകരണം അല്ലെങ്കിൽ മെറ്റീരിയൽ ഡീഗ്രേഡേഷൻ പോലുള്ള സാധ്യതയുള്ള പ്രശ്നങ്ങളെ സൂചിപ്പിക്കുന്നു. ഉയർന്ന പവർ മെഗോഹ്മീറ്ററുകൾ ഇവിടെ സ്റ്റാൻഡേർഡ് ഉപകരണങ്ങളാണ്.

- ഡൈമൻഷണൽ വെരിഫിക്കേഷൻ: പ്രൊഫൈൽ പ്രൊജക്ടറുകൾ (കൃത്യമായ ക്രോസ്-സെക്ഷൻ വ്യൂവിംഗിനായി), മൈക്രോസ്കോപ്പുകൾ, കാലിപ്പറുകൾ, അളക്കൽ ടേപ്പുകൾ എന്നിവ ഉപയോഗിച്ച്, പൂർത്തിയായ കേബിളിൽ നിന്ന് മുറിച്ച സാമ്പിളുകളിലെ മൊത്തത്തിലുള്ള വ്യാസം, ഇൻസുലേഷൻ, ഷീറ്റ് മതിൽ കനം, കണ്ടക്ടർ അളവുകൾ, ലെയർ കോൺസെൻട്രിസിറ്റി എന്നിവ ഭൗതികമായി പരിശോധിക്കുന്നു. ഇത് നിർദ്ദിഷ്ട ഭൗതിക അളവുകളുമായി പൊരുത്തപ്പെടുന്നുവെന്ന് സ്ഥിരീകരിക്കുന്നു.

- ടെൻസൈൽ സ്ട്രെങ്ത്, എലങ്ങേഷൻ ടെസ്റ്റുകൾ: കണ്ടക്ടർ മെറ്റീരിയലിന്റെയും ഇൻസുലേഷൻ/ഷീറ്റിംഗ് സംയുക്തങ്ങളുടെയും സാമ്പിളുകൾ ഒരു ടെൻസൈൽ ടെസ്റ്റിംഗ് മെഷീൻ ഉപയോഗിച്ച് പരിശോധിക്കുന്നു. സാമ്പിൾ തകർക്കാൻ ആവശ്യമായ ബലം (ടെൻസൈൽ ശക്തി), പൊട്ടുന്നതിനുമുമ്പ് അത് എത്രത്തോളം നീളുന്നു (നീട്ടൽ) എന്നിവ ഇത് അളക്കുന്നു. ഇൻസ്റ്റാളേഷന്റെയും ദീർഘകാല സേവനത്തിന്റെയും സമ്മർദ്ദങ്ങളെ കേബിളിന് നേരിടാൻ കഴിയുമെന്ന് ഉറപ്പാക്കുന്നതിന് ഈ മെക്കാനിക്കൽ ഗുണങ്ങൾ അത്യന്താപേക്ഷിതമാണ്.

- പ്രത്യേക പരിശോധനകൾ (കേബിൾ തരത്തെയും മാനദണ്ഡങ്ങളെയും ആശ്രയിച്ച്):

- ഭാഗിക ഡിസ്ചാർജ് (PD) പരിശോധന: പ്രധാനമായും മീഡിയം വോൾട്ടേജ് (എംവി), ഹൈ വോൾട്ടേജ് (എച്ച്വി) കേബിളുകൾക്ക്. എസി വോൾട്ടേജ് സമ്മർദ്ദത്തിൽ ഇൻസുലേഷൻ സിസ്റ്റത്തിനുള്ളിലെ ശൂന്യതകൾക്കുള്ളിലോ ഇന്റർഫേസുകളിലോ സംഭവിക്കുന്ന ചെറിയ വൈദ്യുത ഡിസ്ചാർജുകൾ കണ്ടെത്തുന്നു. ദീർഘകാല ഇൻസുലേഷൻ പരാജയ സാധ്യതയുടെ ഒരു പ്രധാന സൂചകമാണ് പിഡി പ്രവർത്തനം.

- ജ്വാല പ്രതിരോധം / അഗ്നി പ്രതിരോധം / പുക പുറന്തള്ളൽ / ഹാലോജൻ ഉള്ളടക്ക പരിശോധനകൾ: കെട്ടിടങ്ങളിലും അടിസ്ഥാന സൗകര്യങ്ങളിലും സുരക്ഷാ പാലനത്തിന് നിർണായകമായ, തീപിടുത്ത സാഹചര്യങ്ങളിൽ കേബിളിന്റെ സ്വഭാവം പരിശോധിക്കുന്നതിനുള്ള ഒരു കൂട്ടം പരിശോധനകൾ (ഉദാഹരണത്തിന്, IEC 60332 സീരീസ്, IEC 60754, IEC 61034). പ്രത്യേക അഗ്നി പരിശോധനാ ചേമ്പറുകൾ ആവശ്യമാണ്.

- വാർദ്ധക്യ പരിശോധനകൾ: കേബിളിന്റെ ദീർഘകാല പ്രകടനവും ആയുസ്സും പ്രവചിക്കുന്നതിനായി സാമ്പിളുകൾ ത്വരിതപ്പെടുത്തിയ വാർദ്ധക്യ സാഹചര്യങ്ങൾക്ക് (ഉദാഹരണത്തിന്, ഓവനുകളിലെ ഉയർന്ന താപനിലയിൽ ദീർഘനേരം എക്സ്പോഷർ ചെയ്യുന്നത്) വിധേയമാക്കുന്നു, തുടർന്ന് മെക്കാനിക്കൽ അല്ലെങ്കിൽ ഇലക്ട്രിക്കൽ പരിശോധനകൾ നടത്തുന്നു.

ശക്തമായ ഒരു ക്യുസി സിസ്റ്റം നടപ്പിലാക്കുന്നതിന് ഉപകരണങ്ങൾ മാത്രമല്ല, ഡോക്യുമെന്റഡ് നടപടിക്രമങ്ങൾ, പരിശീലനം ലഭിച്ച ടെക്നീഷ്യൻമാർ, കാലിബ്രേഷൻ ഷെഡ്യൂളുകൾ, സൂക്ഷ്മമായ റെക്കോർഡ് സൂക്ഷിക്കൽ എന്നിവ ആവശ്യമാണ്. ഉപഭോക്താക്കളിൽ വിശ്വാസം വളർത്തിയെടുക്കുന്ന ഗുണനിലവാരത്തോടുള്ള നിരന്തരമായ പ്രതിബദ്ധതയാണിത്. HONGKAI-യിൽ, അവരുടെ ലക്ഷ്യ വിപണികൾക്കും മാനദണ്ഡങ്ങൾക്കും ആവശ്യമായ നിർദ്ദിഷ്ട ടെസ്റ്റിംഗ് പ്രോട്ടോക്കോളുകളും ഉപകരണങ്ങളും തിരിച്ചറിയാൻ ഞങ്ങൾ പലപ്പോഴും ക്ലയന്റുകളെ സഹായിക്കുന്നു.

ഉപസംഹാരം

ഒരു പവർ കേബിൾ നിർമ്മാണ ലൈൻ സജ്ജീകരിക്കുന്നതിൽ ഡ്രോയിംഗ്, സ്ട്രാൻഡിംഗ്, എക്സ്ട്രൂഷൻ ലൈനുകൾ പോലുള്ള കോർ മെഷീനുകൾ തിരഞ്ഞെടുക്കുന്നത് ഉൾപ്പെടുന്നു, കൂടാതെ സുപ്രധാന സഹായ, പരിശോധന ഉപകരണങ്ങളും ഉൾപ്പെടുന്നു. ശ്രദ്ധാപൂർവ്വമായ തിരഞ്ഞെടുപ്പ് ഗുണനിലവാരം, സുരക്ഷ, കാര്യക്ഷമത എന്നിവ ഉറപ്പാക്കുന്നു.

-

പവർ കേബിൾ നിർമ്മാണത്തിൽ ശരിയായ കണ്ടക്ടർ വലുപ്പം കൈവരിക്കുന്നതിന് വയർ ഡ്രോയിംഗ് മെഷീനുകൾ എങ്ങനെ അത്യാവശ്യമാണെന്ന് മനസ്സിലാക്കാൻ ഈ ലിങ്ക് പര്യവേക്ഷണം ചെയ്യുക.↩ ↩

-

ഗുണമേന്മയുള്ള പവർ കേബിളുകൾക്ക് നിർണായകമായ കേബിളുകളുടെ വഴക്കവും വൈദ്യുത പ്രകടനവും വർദ്ധിപ്പിക്കുന്നതിൽ സ്ട്രാൻഡിംഗ് മെഷീനുകളുടെ പങ്കിനെക്കുറിച്ച് അറിയുക.↩

-

എക്സ്ട്രൂഷൻ ലൈനുകളുടെ സങ്കീർണതകളും അവ ഇൻസുലേഷനും ഷീറ്റിംഗും എങ്ങനെ പ്രയോഗിക്കുന്നുവെന്നും കണ്ടെത്തുക, ഇത് കേബിൾ സംരക്ഷണത്തിനും പ്രകടനത്തിനും അത്യന്താപേക്ഷിതമാണ്.↩ ↩

-

കേബിൾ നിർമ്മാണത്തിൽ സുരക്ഷയ്ക്കും പാരിസ്ഥിതിക പരിഗണനയ്ക്കും നിർണായകമായ LSZH മെറ്റീരിയലുകളുടെ ഗുണങ്ങൾ പര്യവേക്ഷണം ചെയ്യുക.↩

-

XLPE യുടെ ഗുണങ്ങളെക്കുറിച്ചും മീഡിയം, ഹൈ വോൾട്ടേജ് കേബിളുകൾക്ക് ഇത് ഏറ്റവും ഇഷ്ടപ്പെട്ട ഇൻസുലേഷൻ ആകുന്നത് എന്തുകൊണ്ടാണെന്നും അറിയുക.↩

-

പവർ കേബിൾ നിർമ്മാണത്തിൽ ഗുണനിലവാര നിയന്ത്രണം മനസ്സിലാക്കുന്നത് സുരക്ഷയും അനുസരണവും ഉറപ്പാക്കുന്നതിന് നിർണായകമാണ്. ഉൾക്കാഴ്ചകൾക്കും മികച്ച രീതികൾക്കും ഈ ഉറവിടം പര്യവേക്ഷണം ചെയ്യുക.↩ ↩ ↩

-

വ്യവസായത്തിലെ ഏതൊരു നിർമ്മാതാവിനും അത്യന്താപേക്ഷിതമായ പവർ കേബിളുകളുടെ സുരക്ഷയും പ്രകടനവും ഉറപ്പാക്കുന്ന അവശ്യ ടെസ്റ്റിംഗ് ഉപകരണങ്ങൾ കണ്ടെത്തൂ.↩