Berjuang dengan kualitas kabel FTTH yang tidak konsisten atau hasil yang lambat? Biaya produksi yang tinggi menggerogoti keuntungan? Menyiapkan jalur yang tepat terasa rumit, yang berpotensi menunda masuknya Anda ke pasar dan pertumbuhan.

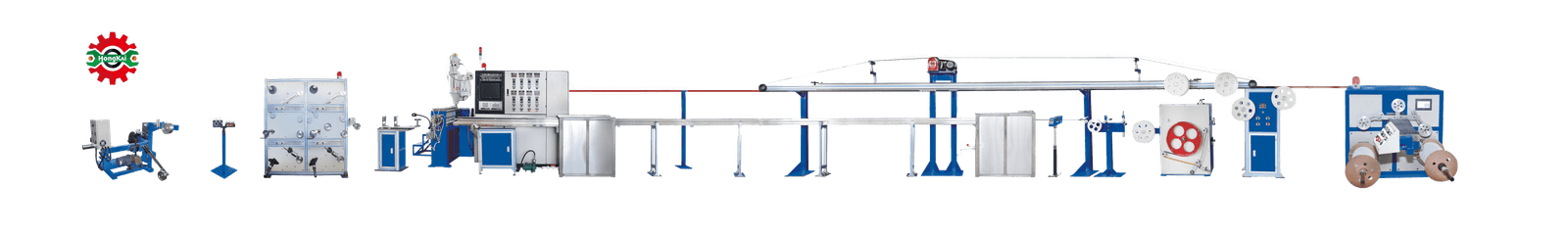

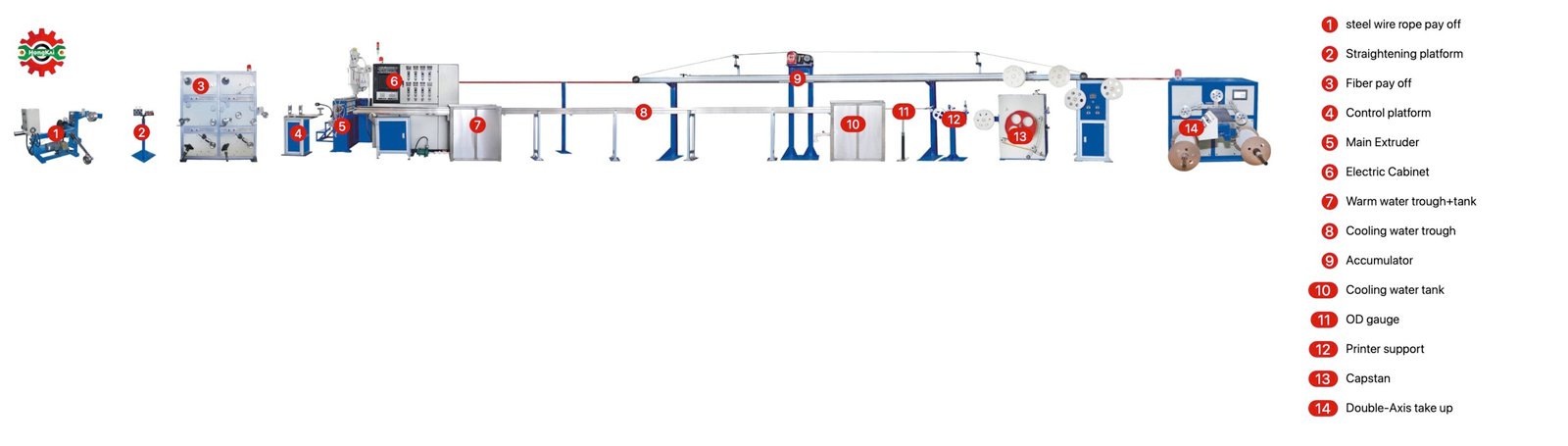

Lini produksi FTTH yang efisien menggunakan mesin-mesin khusus seperti fiber payoffs, extruders, sistem pendingin, pengukur diameter, capstans, dan take-ups, yang semuanya dikelola oleh sistem kontrol pusat. Mengoptimalkan semua ini memastikan kecepatan, kualitas, dan memenuhi permintaan pasar.

Memahami dasar-dasar dengan benar sangat penting untuk meraih kesuksesan di pasar serat optik yang kompetitif. Langkah penting berikutnya adalah memahami komponen-komponen tertentu dan cara kerjanya. Mari kita jelajahi mesin yang menjadi tulang punggung produksi kabel FTTH modern, memastikan Anda membuat keputusan yang tepat berdasarkan pemahaman teknis yang solid.

Mesin Utama Apa yang Menyusun Lini Produksi FTTH?

Bingung dengan peralatan penting yang dibutuhkan? Khawatir kehilangan mesin penting atau memilih spesifikasi yang salah? Lini yang tidak lengkap atau tidak sesuai menyebabkan kemacetan produksi, kinerja kabel yang buruk, dan pemborosan investasi.

Mesin inti meliputi: unit pelunasan serat1, kekuatan anggota pembayaran, sebuah ekstruder2 (seringkali sekitar 65 mm untuk pelapisan), bak pendingin, alat pengukuran diameter, unit penggulung/traksi, mungkin akumulator, sistem pengambilan, dan sistem kontrol terpadu (PLC/komputer industri).

Mari selami lebih dalam apa yang dilakukan masing-masing mesin. Memahami perannya membantu menjelaskan mengapa masing-masing penting untuk memproduksi kabel FTTH berkualitas tinggi yang memenuhi standar seperti ITU-T G.657. Setiap langkah diperhitungkan untuk menghasilkan produk akhir yang andal, mulai dari pemotongan serat optik yang halus hingga penerapan dan pendinginan lapisan akhir yang kokoh.

Menghancurkan Mesin Inti

Proses produksi FTTH bersifat berurutan, menuntut ketelitian di setiap tahapnya.

-

Unit Pembayaran Serat:

- Tujuan: Mesin ini dengan hati-hati melepaskan serat optik dari gulungan suplai. Kontrol tegangan yang tepat dimulai di sini untuk mencegah kerusakan.

- Catatan: Kadang-kadang Mesin Pewarnaan & Penggulungan Ulang Serat mendahului hal ini dalam keseluruhan proses jika serat belum diwarnai terlebih dahulu.

-

Unit Pembayaran Anggota Kekuatan:

- Tujuan: Memasukkan elemen kekuatan (seperti kawat baja atau Plastik Bertulang Serat – FRP) ke dalam saluran. Elemen ini memberikan kekuatan tarik dan perlindungan yang diperlukan untuk serat, terutama pada kabel drop.

-

Extruder:

- Tujuan: Menerapkan lapisan pelindung luar atau lapisan penyangga. Ukuran standar untuk pelapisan FTTH adalah diameter sekrup 65mm ekstruder2. Alat ini melelehkan pelet plastik (seperti PVC, PE, atau LSZH – Low Smoke Zero Halogen) dan memaksa plastik cair di sekitar serat dan anggota kekuatan melewati cetakan crosshead.

- Proses: Kontrol suhu yang tepat di berbagai zona pemanasan memastikan plastik meleleh dengan benar tanpa mengalami kerusakan. Perkakas crosshead membentuk profil kabel akhir (misalnya, kabel datar, kabel dalam ruangan bundar).

-

Sistem Pendinginan:

- Tujuan: Segera setelah ekstrusi, lapisan plastik panas harus didinginkan dengan cepat dan merata. Ini akan memadatkan lapisan dan mencegah deformasi.

- Proses: Biasanya melibatkan pengaliran kabel melalui satu atau lebih bak air yang panjang. Suhu dan laju aliran air dikontrol. Penyeka udara atau pengering di bagian ujung menghilangkan sisa kelembapan.

-

Alat Ukur Diameter:

- Tujuan: Memantau diameter kabel secara terus-menerus (dan terkadang bentuk/ovalitasnya) saat keluar dari bak pendingin. Pengukur laser sumbu ganda merupakan fitur standar.

- Proses: Memberikan umpan balik secara real-time, sering kali dikaitkan dengan ekstruder2 atau kecepatan capstan, untuk mengoreksi penyimpangan secara otomatis dan memastikan kabel memenuhi spesifikasi dimensi yang ketat. Sistem seperti dari SIKORA juga dapat mengukur ketebalan dinding dan konsentrisitas menggunakan teknologi sinar-X untuk kontrol kualitas tingkat lanjut.

-

Capstan / Unit Traksi:

- Tujuan: Menarik kabel melalui seluruh jalur dengan kecepatan yang konsisten dan terkendali. Memberikan tenaga penggerak utama dan merupakan kunci dalam menjaga tegangan jalur.

- Desain: Sering menggunakan sabuk atau jalur ulat (kadang-kadang disebut penarik ulat) untuk mencengkeram kabel dengan aman tanpa merusak selongsong. Ukuran standar mungkin Ф600mm (mengacu pada diameter roda).

-

Akumulator / Penari (Opsional tetapi standar):

- Tujuan: Menyimpan panjang kabel (misalnya, akumulator horizontal 70m). Hal ini memungkinkan pergantian reel pengambil tanpa menghentikan seluruh jalur produksi, sehingga meningkatkan efisiensi secara keseluruhan. Hal ini juga membantu meredam fluktuasi tegangan.

-

Sistem Pengambilan:

- Tujuan: Menggulung kabel yang sudah selesai ke drum atau gulungan pengiriman akhir.

- Desain: Sering menggunakan sistem kumparan ganda untuk operasi berkelanjutan. Satu kumparan berputar sementara kumparan lainnya sedang diganti. Penyilangan otomatis memastikan kabel dililitkan dengan rapi lapis demi lapis.

-

Sistem Kontrol:

- Tujuan: Mengintegrasikan dan menyinkronkan semua mesin. Memungkinkan operator untuk mengatur parameter (kecepatan jalur, suhu, tegangan), memantau proses, dan menerima peringatan.

- Teknologi: Biasanya menggunakan PLC (Programmable Logic Controller) yang dikombinasikan dengan antarmuka komputer industri (HMI – Human-Machine Interface). Komponen berkualitas tinggi (misalnya, motor Siemens, pengontrol suhu Omron) berkontribusi pada keandalan.

Berikut tabel yang merangkum fungsi inti tersebut:

| Mesin | Fungsi Utama | Elemen Proses Utama | Pentingnya |

|---|---|---|---|

| Manfaat Serat | Lepaskan serat dengan ketegangan yang terkendali | Kontrol ketegangan, pembayaran lancar | Mencegah kerusakan serat di awal |

| Kekuatan Anggota Payoff | Umpan kawat baja atau FRP | Kontrol ketegangan, penyelarasan | Memberikan kekuatan mekanis |

| Ekstruder (misalnya, 65mm) | Terapkan jaket plastik/buffer | Kontrol suhu, desain die, umpan material | Lindungi serat, tentukan bentuk kabel |

| Sistem Pendingin | Memadat plastik ekstrusi | Suhu/aliran air, pengeringan | Mencegah deformasi, mengatur dimensi |

| Pengukuran Diameter | Pantau dimensi kabel secara real-time | Pengukuran laser atau sinar X, loop umpan balik | Memastikan kepatuhan spesifikasi, kontrol kualitas |

| Capstan / Unit Traksi | Tarik kabel pada kecepatan/ketegangan konstan | Kontrol kecepatan, mekanisme pegangan | Pertahankan kecepatan garis dan stabilitas tegangan |

| Akumulator (Opsional) | Simpan kabel untuk penggantian gulungan | Penyimpanan horizontal/vertikal, penyangga ketegangan | Aktifkan operasi berkelanjutan, kelola ketegangan |

| Sistem Pengambilan | Gulung kabel yang sudah jadi ke gulungan | Kumparan ganda, lintasan otomatis | Menyiapkan produk akhir untuk pengiriman/penggunaan |

| Sistem Kontrol | Integrasikan dan kelola operasi lini | PLC, HMI, kualitas komponen (Siemens dll.) | Otomasi, kontrol proses, pemantauan |

Memahami mesin-mesin ini adalah fondasinya. Selanjutnya, kita harus menentukan konfigurasi yang tepat untuk tujuan bisnis Anda, dengan mengacu pada praktik terbaik industri.

Bagaimana Anda Memilih Peralatan yang Tepat untuk Kebutuhan FTTH Anda?

Bingung dengan berbagai pilihan mesin? Khawatir akan pengeluaran berlebih atau peralatan yang kurang? Membuat pilihan yang salah akan memengaruhi anggaran, efisiensi, kualitas, dan kemampuan untuk memenuhi persyaratan pelanggan atau standar tertentu (seperti IEC 60793 atau ISO/IEC 11801).

Pilih peralatan berdasarkan jenis kabel target (dalam/luar ruangan, jumlah inti, struktur), volume produksi yang dibutuhkan, spesifikasi material (PVC/LSZH/PE, FRP/baja), standar kualitas (misalnya, ITU-T G.657), anggaran (mempertimbangkan TCO), keandalan pemasok (dukungan, suku cadang), dan tingkat otomatisasi.

Memilih mesin yang tepat bukan hanya membeli unit-unit individual; tetapi membangun sistem yang terintegrasi. Berdasarkan pengalaman saya membantu klien di HONGKAI bertransisi dengan lancar ke manufaktur, beberapa faktor yang diperoleh dari panduan industri dan pengalaman praktis sangat penting. Mari kita uraikan.

Faktor Kunci Pemilihan Peralatan

Pertimbangkan poin-poin berikut dengan saksama sebelum berinvestasi:

-

Desain Kabel Target:

- Kabel FTTH spesifik apa yang akan Anda buat? Ini yang terpenting.

- Kabel Dalam Ruangan: Seringkali berupa tabung yang memiliki penyangga ketat atau tabung longgar kecil, memerlukan kemampuan ekstrusi LSZH tertentu, fokus pada fleksibilitas (memenuhi spesifikasi G.657.A/B). Contoh: kabel bulat inti 1-4, kabel patch simpleks/dupleks.

- Kabel Drop Luar Ruangan: Biasanya datar atau berbentuk angka-8, memerlukan penempatan anggota kekuatan yang tepat (FRP/kawat baja), sering menggunakan jaket PE atau PVC yang tahan lama—contoh: penurunan serat tunggal 2,0×3,0 mm, desain udara yang dapat menopang sendiri.

- Saluran/Kabel Terkubur: Ini mungkin melibatkan tabung longgar yang lebih besar, untaian SZ (biasanya ditutupi oleh jalur terpisah tetapi memengaruhi kebutuhan selubung), dan berpotensi pelapisan lapis baja, yang memerlukan kemampuan pelapisan HDPE yang kuat.

- Desain yang Anda pilih menentukan ekstruder2 ukuran/jenis, perkakas crosshead, panjang pendinginan, persyaratan tegangan, dan penanganan pengambilan.

- Kabel FTTH spesifik apa yang akan Anda buat? Ini yang terpenting.

-

Persyaratan Kapasitas Produksi:

- Berapa banyak kabel (km/hari atau km/shift) yang Anda butuhkan? Ini menentukan kecepatan saluran yang diperlukan (m/menit). Pastikan kecepatan seimbang di seluruh mesin.

- Pertimbangkan permintaan saat ini dan proyeksi pertumbuhan di masa mendatang. Menetapkan kapasitas secara berlebihan bisa jadi bijaksana. Volume yang tinggi mungkin membenarkan jalur yang lebih cepat dan lebih banyak otomatisasi (seperti pengambilan ganda yang sepenuhnya otomatis).

-

Spesifikasi Material:

- Pastikan mesin dapat memproses material pilihan Anda secara efektif. Ini termasuk jenis lapisan (PVC, LSZH, PE, TPU) dan elemen kekuatan (diameter spesifik FRP atau kawat baja).

- Sifat material (seperti indeks aliran leleh untuk plastik, persyaratan pengeringan) memengaruhi desain sekrup ekstruder dan profil suhu. Senyawa LSZH, misalnya, dapat lebih sensitif terhadap kondisi proses daripada PVC.

-

Persyaratan dan Standar Mutu3:

- Tingkat kualitas apa yang dibutuhkan? Hal ini memengaruhi ketepatan sistem kontrol yang dibutuhkan. Memenuhi toleransi yang ketat (diameter, ketebalan dinding, konsentrisitas) memerlukan pengukuran yang akurat dan umpan balik (laser, sinar-X).

- Pastikan jalur tersebut dapat memproduksi kabel yang memenuhi standar relevan (misalnya, ITU-T G.657 untuk kinerja tekukan, standar IEC untuk pengujian mekanis/lingkungan, peringkat keselamatan kebakaran regional seperti CPR).

-

Anggaran vs. Total Biaya Kepemilikan (TCO)4:

- Pertimbangkan lebih dari sekadar harga pembelian awal. Pertimbangkan konsumsi energi, kebutuhan perawatan, suku cadang, perkiraan masa pakai, dan potensi biaya waktu henti.

- Mesin dengan kualitas lebih tinggi dan lebih otomatis (misalnya, menggunakan komponen andal seperti drive Siemens) mungkin memiliki biaya awal yang lebih tinggi tetapi TCO lebih rendah karena efisiensi, keandalan, dan berkurangnya kebutuhan tenaga kerja yang lebih baik.

-

Keandalan dan Dukungan Pemasok5:

- Penting untuk kesuksesan jangka panjang. Pilih pemasok (seperti HONGKAI atau merek internasional yang mapan) dengan rekam jejak yang terbukti, dukungan pemasangan, pelatihan operator, suku cadang yang tersedia, dan layanan purnajual yang responsif. Periksa referensi dan studi kasus.

-

Tingkat Otomatisasi:

- Tentukan berdasarkan biaya tenaga kerja, ketersediaan keterampilan, dan konsistensi yang diinginkan. Lini yang sepenuhnya otomatis menawarkan kontrol dan pengulangan proses yang lebih baik tetapi memerlukan investasi yang lebih tinggi dan kemungkinan perawatan yang lebih terampil. Lini semi-otomatis menawarkan keseimbangan.

Berikut tabel perbandingan untuk membantu mempertimbangkan faktor-faktor tersebut:

| Faktor | Pertimbangan | Dampak pada Pilihan |

|---|---|---|

| Desain Kabel | Dalam/Luar Ruangan, jumlah inti, jatuh/bulat, penyangga mandiri, tipe G.657 | Menentukan fitur mesin (ekstruder, perkakas, rentang tegangan, penanganan) |

| Kapasitas | Output yang dibutuhkan (km/hari), keseimbangan kecepatan jalur, pertumbuhan masa depan | Menentukan ukuran mesin, spesifikasi kecepatan, tingkat otomatisasi (misalnya, penerimaan) |

| Bahan | Jaket (PVC/LSZH/PE), Anggota Kekuatan (FRP/Baja), kelas tertentu | Mempengaruhi desain ekstruder, kebutuhan kontrol suhu, jenis hasil |

| Baku mutu | Toleransi dimensi, ITU-T G.657, IEC, peringkat CPR | Drive membutuhkan kontrol presisi, pengukuran online (laser/X-ray) |

| Anggaran/TCO | Biaya awal vs. energi, pemeliharaan, waktu henti, umur pakai | Mempengaruhi tingkat kualitas, otomatisasi, pilihan merek, pemilihan komponen |

| Dukungan Pemasok | ReputasiReputasi, pelatihan, respons layanan, ketersediaan suku cadang | Penting untuk meminimalkan waktu henti dan memastikan keberhasilan operasional jangka panjang |

| Otomatisasi | Biaya/ketersediaan tenaga kerja, kebutuhan konsistensi, tingkat investasi | Menentukan tingkat kontrol proses, keterampilan operator yang dibutuhkan, biaya awal |

Memilih dengan bijak akan membuat Anda siap untuk produksi yang efisien. Namun, bahkan dengan peralatan terbaik, tantangan dapat muncul selama operasi yang memerlukan manajemen proaktif.

Apa saja tantangan umum dalam produksi kabel FTTH, dan bagaimana cara mengatasinya?

Menghadapi masalah yang tidak terduga seperti serat putus, cacat jaket, atau variasi dimensi? Khawatir tentang kegagalan kontrol kualitas yang memengaruhi produk akhir dan reputasi Anda, tantangan mengganggu jadwal, menambah limbah, dan mengikis profitabilitas.

Tantangan umum meliputi kontrol tegangan yang presisi, keseragaman ekstrusi, akurasi dimensi, manajemen sifat material, pengurangan cacat (serat/jaket), dan pengujian kualitas yang efisien. Solusinya meliputi kontrol proses yang canggih, pemantauan waktu nyata, mesin berkualitas, pelatihan operator, protokol QC yang ketat, dan material bermutu tinggi.

Menjalankan jaringan kabel FTTH dengan lancar memerlukan kewaspadaan yang konstan. Bahkan mesin papan atas pun memerlukan pengoperasian dan perawatan yang tepat untuk menghindari kesalahan umum. Mengenali potensi masalah ini dan menerapkan solusi adalah kuncinya. Berdasarkan laporan industri dan pengalaman pemecahan masalah klien saya, mari kita lihat kendala yang sering terjadi.

Mengatasi Kendala Umum dalam Produksi

-

Kontrol Ketegangan yang Tepat6:

- Tantangan: Serat optik sangat sensitif. Tegangan yang tidak tepat atau berfluktuasi selama pelunasan, ekstrusi, atau pengambilan dapat menyebabkan pembengkokan mikro/makro (peningkatan kehilangan sinyal), regangan serat, atau putus total, yang mengakibatkan pemborosan dan waktu henti yang signifikan. Hal ini sangat penting di seluruh lini.

- Larutan: Gunakan unit payoff/take-up presisi tinggi dengan umpan balik aktif (lengan penari, sel beban). Gunakan kapstan yang dirancang untuk penanganan yang lembut. Terapkan sistem kontrol berbasis PLC yang canggih untuk manajemen tegangan yang tersinkronisasi di seluruh zona. Pastikan semua pemandu dan rol halus dan sejajar sempurna. Kalibrasi rutin sangat penting.

-

- Tantangan: Mencapai ketebalan lapisan yang konsisten dan menghindari cacat seperti gelembung, rongga, kekasaran permukaan, atau tetesan cetakan sangat penting untuk perlindungan dan kinerja mekanis. Ketidakrataan dapat menciptakan titik lemah.

- Larutan: Pertahankan profil suhu ekstruder yang tepat dan sesuai untuk material tertentu (terutama LSZH yang sensitif). Gunakan perkakas crosshead berkualitas tinggi dan terawat baik (die, tip). Pastikan pelet plastik dikeringkan dengan benar untuk menghilangkan kelembapan (penyebab umum rongga). Terapkan pemantauan daring (laser/sinar-X) untuk umpan balik dan penyesuaian segera.

-

Kontrol Dimensi:

- Tantangan: Kabel FTTH, terutama kabel drop, sering kali memiliki toleransi dimensi yang ketat (misalnya, 2,0×3,0 mm +/- 0,1 mm) untuk memastikan kompatibilitas dengan konektor dan perangkat keras instalasi. Penyimpangan menyebabkan penolakan.

- Larutan: Gunakan sistem pengukuran diameter/bentuk online yang akurat (laser sumbu ganda atau sinar-X) yang terintegrasi dengan kontrol jalur untuk penyesuaian umpan balik otomatis pada kecepatan jalur atau keluaran ekstruder. Pastikan pendinginan yang konsisten untuk mencegah variasi penyusutan.

-

- Tantangan: Variasi dalam kelompok bahan baku (geometri serat, MFI plastik, konsistensi masterbatch warna, diameter FRP/kawat) dapat mengganggu proses. Penanganan atau penyimpanan yang tidak tepat dapat menyebabkan degradasi atau kontaminasi material. Memastikan sifat-sifat seperti ketahanan api (LSZH) terpenuhi memerlukan pemrosesan yang cermat.

- Larutan: Terapkan kontrol kualitas masuk (IQC) yang ketat untuk semua bahan. Bermitralah dengan pemasok yang andal dan bersertifikat. Jaga kondisi penyimpanan yang tepat (suhu, kelembapan). Optimalkan desain sekrup ekstruder dan profil suhu untuk bahan tertentu guna menghindari degradasi.

-

Pengurangan Cacat:

- Tantangan: Cacat seperti serat yang putus di dalam jaket, komponen penguat yang salah tempat, robekan jaket, atau inklusi dapat terjadi. Sulit untuk mengidentifikasinya dengan cepat.

- Larutan: Kombinasikan kontrol proses yang kuat dengan pemantauan operator yang cermat. Gunakan sistem deteksi kesalahan daring (misalnya, detektor benjolan/leher). Terapkan prosedur penanganan yang ketat. Pastikan penyelarasan dan perawatan mesin yang tepat. Analisis akar penyebab dari setiap cacat sangatlah penting.

-

Pengujian Kualitas yang Efisien:

- Tantangan: Menyeimbangkan pengujian produk akhir yang menyeluruh (kekuatan tarik, tekukan, siklus suhu, kinerja optik) dengan hasil produksi bisa jadi sulit. Pengujian bisa menjadi hambatan jika tidak disederhanakan.

- Larutan: Integrasikan pengukuran daring ke dalam catatan QC. Optimalkan prosedur pengujian luring. Gunakan peralatan uji otomatis jika memungkinkan. Terapkan pengendalian proses statistik (SPC) untuk memantau tren dan mengurangi kebutuhan pengujian akhir yang berlebihan jika prosesnya stabil dan mampu. Latih staf QC secara efektif.

Berikut tabel yang merangkum poin-poin tersebut:

| Tantangan | Dampak Potensial | Strategi Solusi |

|---|---|---|

| Ketegangan Tepat | Kehilangan sinyal, regangan/putus serat, pemborosan | Pembayaran/penerimaan umpan balik aktif, kontrol PLC, panduan halus, kalibrasi |

| Keseragaman Ekstrusi7 | Titik lemah, kinerja buruk, penampilan | Kontrol suhu yang tepat, perkakas berkualitas, pengeringan material, pemantauan online (sinar-X) |

| Kontrol Dimensi | Ketidakcocokan konektor, penolakan | Pengukuran online yang akurat (laser/X-ray), kontrol umpan balik, pendinginan yang konsisten |

| Sifat Material | Ketidakstabilan proses, variasi kualitas, kegagalan | IQC yang ketat, pemasok yang andal, penyimpanan/penanganan yang tepat, pemrosesan yang dioptimalkan |

| Pengurangan Cacat | Kegagalan kabel, pemborosan, kerusakan reputasi | Kontrol proses, kewaspadaan operator, deteksi kesalahan online, pemeliharaan, RCA |

| Efisiensi Pengujian QC | Hambatan produksi, pengiriman tertunda | Pengukuran online, pengujian offline yang dioptimalkan, otomatisasi, SPC, pelatihan staf |

Mengatasi tantangan ini secara proaktif melalui teknologi, disiplin proses, dan personel yang terampil sangat penting untuk produksi kabel FTTH yang andal dan berkualitas tinggi.

Kesimpulan

Menyiapkan lini produksi kabel FTTH yang efisien melibatkan pemilihan mesin inti yang tepat dengan spesifikasi yang sesuai, mempertimbangkan dengan cermat kapasitas unik dan kebutuhan produk Anda terhadap anggaran dan target kualitas, dan secara proaktif mengelola tantangan operasional umum melalui proses dan teknologi yang kuat.

-

Pelajari tentang unit pembayaran serat dan fungsi pentingnya dalam memastikan kualitas dan efisiensi produksi kabel FTTH.↩

-

Temukan seluk-beluk ekstruder dalam produksi FTTH, termasuk spesifikasi dan pentingnya kualitas kabel.↩ ↩ ↩ ↩

-

Membiasakan diri dengan standar kualitas memastikan produk Anda memenuhi peraturan industri dan harapan pelanggan.↩

-

Memahami TCO membantu dalam membuat keputusan yang tepat tentang investasi peralatan, menyeimbangkan biaya di muka dengan penghematan jangka panjang.↩

-

Mengevaluasi keandalan pemasok memastikan Anda memilih mitra yang akan mendukung kebutuhan produksi Anda dan meminimalkan waktu henti.↩

-

Jelajahi sumber daya ini untuk memahami bagaimana kontrol tegangan yang tepat dapat mengurangi limbah secara signifikan dan meningkatkan kualitas serat dalam produksi.↩

-

Tautan ini akan memberikan wawasan tentang cara menjaga kualitas ekstrusi yang konsisten, yang penting untuk kinerja kabel FTTH.↩ ↩

-

Pelajari tentang strategi penting untuk mengelola sifat material guna memastikan produksi berkualitas tinggi dan meminimalkan cacat.↩