انتخاب نادرست تجهیزات برای تولیدکنندگان ۱TP4T300,000 هزینه دارد. انواع مختلف کابل به ماشینهای متفاوتی نیاز دارند. من روش دقیق انتخاب تجهیزات را به شما نشان خواهم داد.

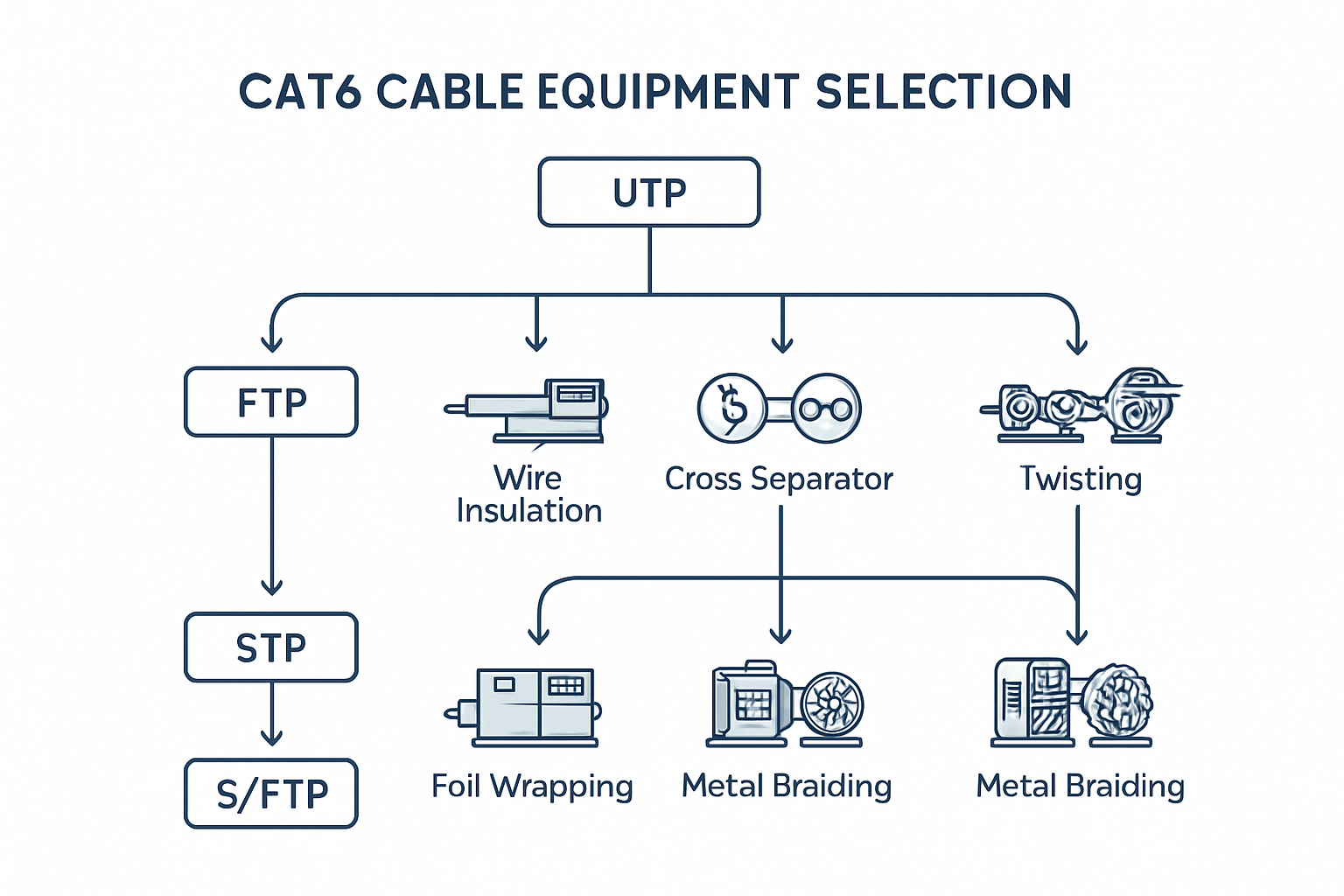

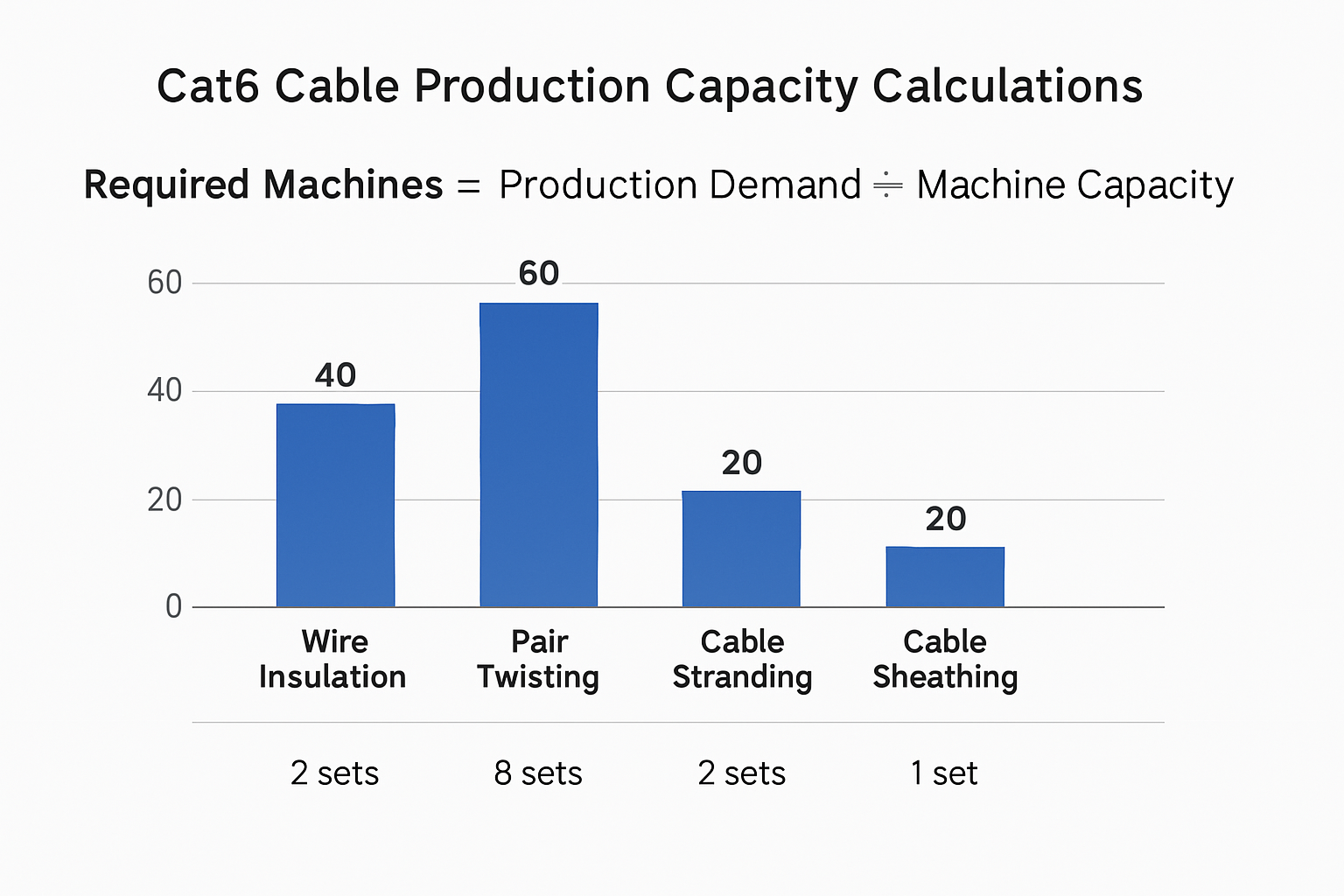

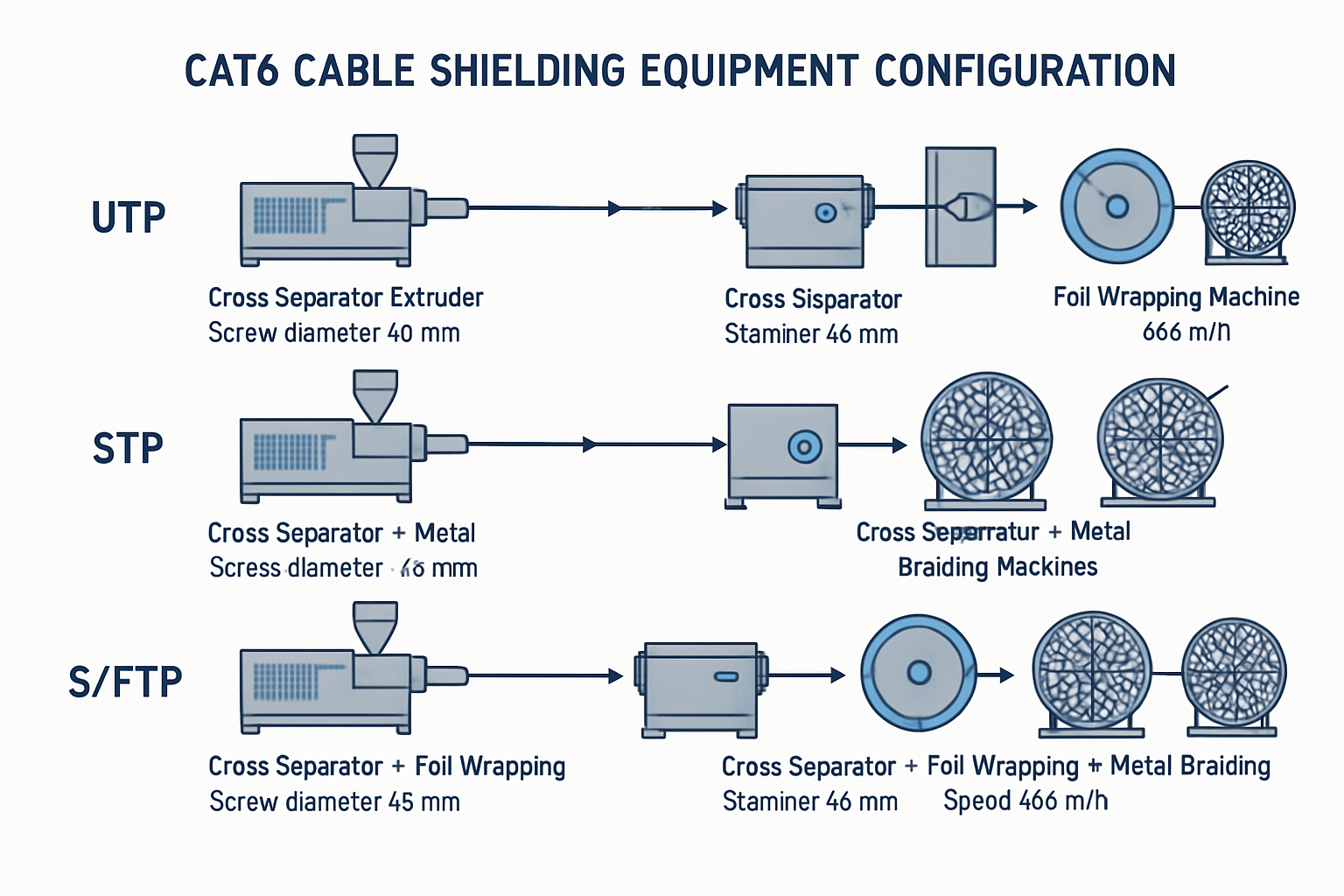

تجهیزات Cat6 بر اساس نوع متفاوت است: UTP به ۴ دستگاه نیاز دارد، FTP تجهیزات فویل اضافه میکند، STP به دستگاههای بافتنی نیاز دارد. مقادیر را با استفاده از فرمول زیر محاسبه کنید: دستگاههای مورد نیاز = تقاضای تولید ÷ ظرفیت دستگاه.

وقتی در سال ۲۰۱۹ شروع به کمک به تولیدکنندگان کردم، یک اشتباه اساسی مرتکب شدم. من پیکربندی تجهیزات یکسانی را به همه توصیه کردم. یک مشتری میخواست کابلهای SFTP تولید کند، اما من فقط تجهیزات UTP را پیشنهاد دادم. آنها یک قرارداد بزرگ را از دست دادند زیرا کابلهایشان فاقد محافظ مناسب بود. این اشتباه به من اهمیت درک مشخصات مختلف Cat6 قبل از توصیه تجهیزات را آموخت.

انواع مختلف کابلهای Cat6 و الزامات تجهیزات آنها چیست؟

مشخصات کابل، تولیدکنندگان را گیج میکند. انتخابهای اشتباه به معنای عدم موفقیت در صدور گواهینامهها است. من هر نوع را به روشنی توضیح خواهم داد.

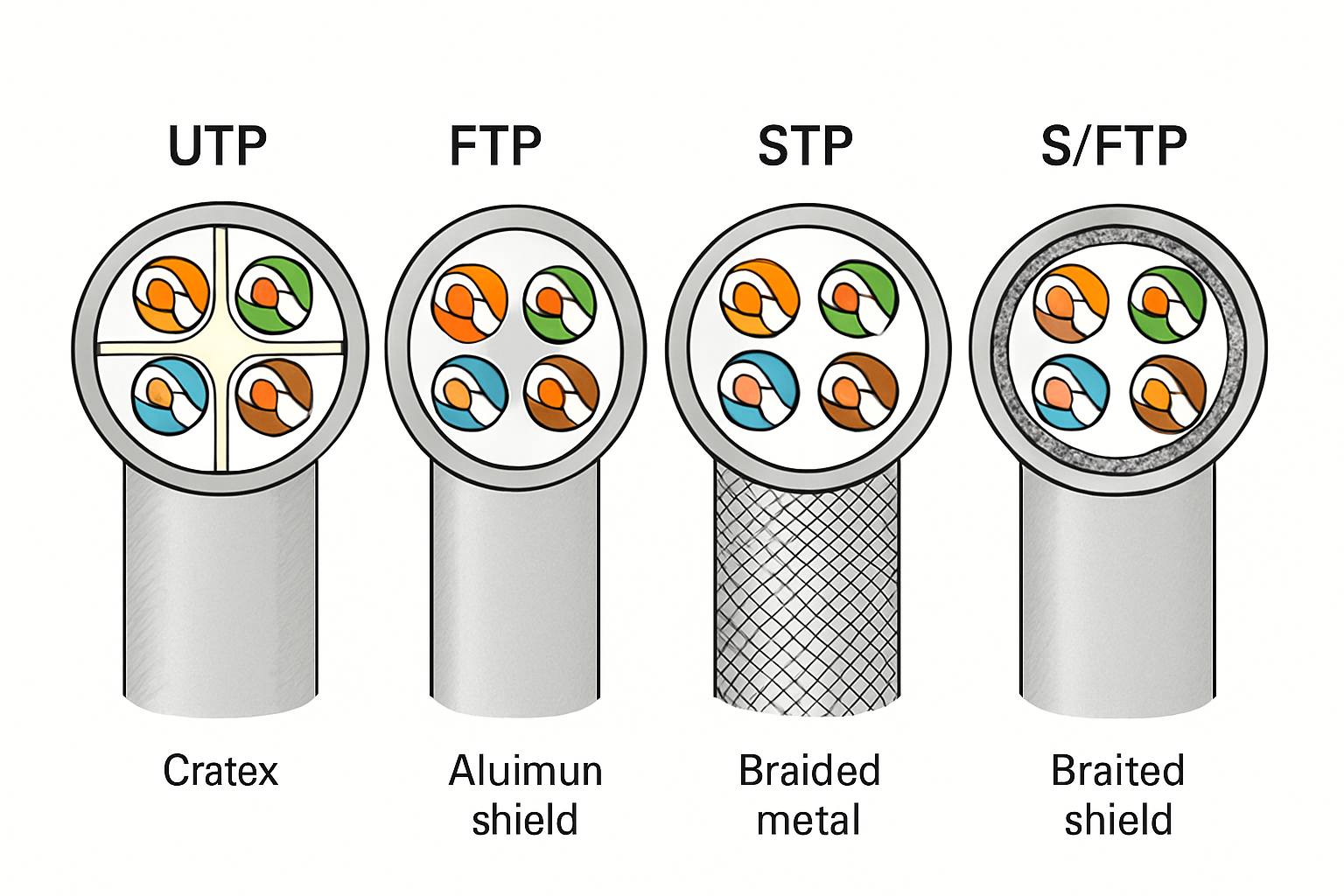

چهار نوع کابل Cat6 وجود دارد: UTP (پایه)، FTP (محافظ فویل)، STP (بافته شده)، SFTP (محافظ دولایه). هر کدام به تجهیزات اضافی خاصی فراتر از خط تولید پایه نیاز دارند.

UTP (زوج به هم تابیده بدون شیلد) - پیکربندی پایه

UTP ابتداییترین پیکربندی Cat6 را نشان میدهد، اما ساده بودن را با سادگی اشتباه نگیرید. این کابلها هنوز هم برای مطابقت با استانداردهای عملکرد Cat6 به تولید دقیق نیاز دارند. من همیشه توصیه میکنم با تولید UTP شروع کنید زیرا فرآیندهای اساسی را بدون پیچیدگی اضافی آموزش میدهد.

ساختار UTP شامل چهار جفت سیم به هم تابیده، یک جداکننده صلیبی شکل و یک روکش بیرونی است. این ساختار ساده به نظر میرسد، اما هر جزء به تجهیزات خاص و کنترل دقیق نیاز دارد. جداکننده صلیبی برای عملکرد Cat6 بسیار مهم است و جفتها را به صورت فیزیکی از هم جدا میکند تا تداخل را کاهش دهد.

برای تولید UTP، به مجموعه تجهیزات اصلی نیاز دارید: خط عایق سیم مسی، دستگاه اکسترودر قاب متقاطع، دستگاههای پیچش، دستگاه استرندینگ و خط پوشش. این پیکربندی اکثر کاربردهای تجاری را پشتیبانی میکند و کمترین آستانه سرمایهگذاری برای ورود به تولید Cat6 را نشان میدهد.

| کامپوننت UTP | تجهیزات مورد نیاز | عملکرد | پارامترهای بحرانی |

|---|---|---|---|

| هادیهای عایقدار | خط عایق PLC Φ50+35 | عایق HDPE را اعمال کنید | ضخامت: 0.2 میلیمتر ± 0.01 میلیمتر |

| جداکننده صلیبی | اکسترودر قاب متقاطع 50# | ایجاد جدایی فیزیکی | دقت موقعیت: ±0.1 میلیمتر |

| جفتهای به هم تابیده | ماشینهای پیچشی Φ500 میلیمتری | جفتهای به هم تابیده تشکیل دهید | نرخ پیچش: ۱۲-۱۶ در هر متر |

| هسته کابل | دستگاه ریسندگی Φ800 میلی متر | جفتها را با جداکننده ترکیب کنید | کنترل تنش: ۲-۳ پوند |

FTP (زوج به هم تابیده فویلدار) - افزودن محافظت در برابر تداخل الکترومغناطیسی

کابلهای FTP دارای یک محافظ فویل آلومینیومی در اطراف هسته چهار جفتی هستند. این محافظ، محافظت در برابر تداخل الکترومغناطیسی را برای محیطهایی با نگرانی متوسط از تداخل الکترومغناطیسی فراهم میکند. من اغلب FTP را برای ساختمانهای اداری نزدیک فرستندههای رادیویی یا تأسیسات صنعتی توصیه میکنم.

محافظ فویل به تجهیزات اضافی فراتر از پیکربندی UTP نیاز دارد. شما به ماشینآلات اعمال نوار فویل نیاز دارید که نوار آلومینیومی را قبل از اعمال روکش بیرونی، دور هسته کابل بپیچد. این تجهیزات باید کشش دقیقی را حفظ کنند تا از ایجاد چین و چروک یا شکاف در پوشش فویل جلوگیری شود.

استفاده از فویل، فرآیند تولید را پیچیدهتر میکند. نوار آلومینیومی باید به درستی روی هم قرار گیرد تا پوشش پیوستهای ایجاد کند. هرگونه شکاف یا پارگی در فویل، محافظت کابل در برابر تداخل الکترومغناطیسی (EMI) را به خطر میاندازد. من این را زمانی فهمیدم که کابلهای FTP یکی از مشتریان به دلیل استفاده نامناسب از فویل، در تست EMI رد شدند.

فویل همچنین برای اتصال به زمین به یک سیم تخلیه نیاز دارد. این سیم مسی لخت در کنار فویل قرار میگیرد و در هر دو انتهای کابل به زمین متصل میشود. تجهیزات شما باید این سیم تخلیه را در طول فرآیند نصب فویل به درستی قرار دهند.

STP (زوج به هم تابیده محافظدار) - محافظت از زوجهای مجزا

کابلهای STP دارای محافظهای فویل جداگانه در اطراف هر جفت سیم به هم تابیده، به علاوه یک محافظ بافته شده کلی هستند. این پیکربندی در مقایسه با کابلهای FTP، محافظت EMI بهتری ارائه میدهد. من STP را برای محیطهای صنعتی با تداخل الکترومغناطیسی بالا توصیه میکنم.

شیلدینگ تک جفت سیم نیازمند تجهیزات تخصصی است که فویل را به طور جداگانه روی هر جفت اعمال میکند. این کار پس از پیچاندن جفت سیم اما قبل از تاباندن انجام میشود. این تجهیزات باید چهار فرآیند اعمال فویل جداگانه را به طور همزمان انجام دهند و در عین حال کشش و همپوشانی مناسب را حفظ کنند.

شیلد بافته شده کلی از دستگاه بافت فلزی موجود در لیست تجهیزات ما استفاده میکند. این دستگاه سیمهای مسی یا مسی قلع اندود شده را به دور هسته کابل میبافد. فرآیند بافتن سیم نیاز به کنترل دقیق کشش سیم و الگوی بافت دارد تا پوشش یکنواخت تضمین شود.

بافت فلزی به طور قابل توجهی بر سرعت تولید تأثیر میگذارد. در حالی که سایر فرآیندها با سرعت ۵۰ تا ۹۰ متر در دقیقه اجرا میشوند، بافت فلزی معمولاً با سرعت ۵ متر در دقیقه کار میکند. این امر باعث ایجاد یک گلوگاه تولید میشود که برای خطوط با ظرفیت بالاتر به چندین دستگاه بافت فلزی نیاز دارد.

چگونه تعداد تجهیزات را بر اساس الزامات تولید محاسبه میکنید؟

محاسبات اشتباه باعث ایجاد تنگنا میشود. تولیدکنندگان تجهیزات ناکافی میخرند. فرمول محاسبه دقیق را به شما نشان خواهم داد.

فرمول: ماشینآلات مورد نیاز = تقاضای تولید ÷ ظرفیت ماشینآلات. برای تولید ۱۰،۰۰۰ جعبه در ماه: به ۸ ماشین پیچش و ۲ ماشین ریسندگی نیاز است.

درک محاسبات ظرفیت تولید

کلید تعیین اندازه مناسب تجهیزات، درک ظرفیت تولید واقعی هر دستگاه و نحوه تعامل آنها در خط تولید است. من از یک رویکرد سیستماتیک استفاده میکنم که سرعت دستگاه، ساعات کاری و عوامل بهرهوری تولید را در نظر میگیرد.

بگذارید یک مثال واقعی را برایتان توضیح دهم. یک مشتری میخواست ماهانه 10،000 جعبه کابل Cat6 تولید کند. هر جعبه شامل 305 متر است، بنابراین کل تولید ماهانه برابر با 3050 کیلومتر است. این موضوع ساده به نظر میرسد تا زمانی که در نظر بگیرید فرآیندهای مختلف به مقادیر متفاوتی از مواد نیاز دارند.

برای فرآیند عایقکاری سیم مسی، برای هر متر کابل تکمیلشده به ۸ هادی عایقدار نیاز دارید. بنابراین ۳۰۵۰ کیلومتر کابل تکمیلشده به ۲۴۴۰۰ کیلومتر سیم عایقدار نیاز دارد. خط عایقبندی Φ50+35 PLC در هر دقیقه ۵۰۰ متر تولید میکند که با فرض ۲۶ روز کاری و کارکرد ۲۴ ساعته، معادل ۱۸۷۲۰ کیلومتر در ماه است.

محاسبه نشان میدهد که شما به ۲۴۴۰۰ ÷ ۱۸۷۲۰ = ۱.۳ دستگاه نیاز دارید. از آنجایی که نمیتوانید ۱.۳ دستگاه بخرید، برای برآورده کردن نیازهای تولید به ۲ خط عایق نیاز دارید. این مقدار، مقداری ظرفیت اضافی برای هزینههای نگهداری و کاهش راندمان فراهم میکند.

| مرحله فرآیند | مورد نیاز مواد | ظرفیت دستگاه | ماشین آلات مورد نیاز | پیکربندی واقعی |

|---|---|---|---|---|

| عایق سیم | ۲۴۴۰۰ کیلومتر (۸ هسته) | ۱۸۷۲۰ کیلومتر در ماه | 1.3 | ۲ مجموعه |

| پیچاندن جفت | ۱۲۲۰۰ کیلومتر (۲ هسته) | ۱۵۰۰ کیلومتر در ماه | 8.1 | ۸ مجموعه |

| تابیدن کابل | ۳۰۵۰ کیلومتر (۴ جفت) | ۱,۸۷۲ کیلومتر در ماه | 1.6 | ۲ مجموعه |

| پوشش کابل | ۳۰۵۰ کیلومتر (نهایی) | ۳,۳۶۹ کیلومتر در ماه | 0.9 | ۱ مجموعه |

تحلیل گلوگاهها و متعادلسازی خطوط تولید

فرآیند تاباندن، بزرگترین گلوگاه در تولید کابلهای Cat6 است. هر کابل تکمیلشده به چهار جفت سیم تابیده نیاز دارد، اما هر دستگاه تابدهنده فقط یک جفت سیم را در یک زمان تولید میکند. این بدان معناست که برای تغذیه فرآیند تاباندن، به چندین دستگاه تابدهنده بهطور همزمان نیاز دارید.

من به سختی با گلوگاهها آشنا شدم. یک مشتری تجهیزات را بر اساس نیازهای نهایی کابل و بدون در نظر گرفتن فرآیندهای میانی سفارش داد. آنها یک دستگاه پیچش برای خط تولید ۱۰۰۰ کیلومتر در ماه خریداری کردند. وقتی تولید شروع شد، دستگاه پیچش تکی فقط میتوانست ۱۵۰۰ کیلومتر در ماه تولید کند، اما آنها به ۴۰۰۰ کیلومتر جفت سیم پیچ خورده نیاز داشتند (۱۰۰۰ کیلومتر × ۴ جفت).

این راه حل مستلزم خرید سه دستگاه تاب دهنده اضافی بود که شروع تولید را دو ماه به تأخیر انداخت. مشتری به دلیل تأخیر در تحویل، یک قرارداد بزرگ را از دست داد. این تجربه به من آموخت که همیشه تجهیزات مورد نیاز برای هر مرحله از فرآیند را جداگانه محاسبه کنم.

متعادلسازی خط تولید نیازمند تطبیق ظرفیتهای ماشینآلات در هر مرحله است. کندترین فرآیند، سرعت کلی خط را تعیین میکند. در بیشتر خطوط Cat6، بافت فلزی (برای کابلهای STP/SFTP) با سرعت ۵ متر در دقیقه، بیشترین محدودیت را در مقایسه با سرعت ۵۰ تا ۹۰ متر در دقیقه برای سایر فرآیندها ایجاد میکند.

عوامل بهرهوری و برنامهریزی ظرفیت

ظرفیت نظری ماشین با ظرفیت تولید واقعی تفاوت قابل توجهی دارد. من از ضرایب بهرهوری برای در نظر گرفتن زمان راهاندازی، تعمیر و نگهداری، تغییرات مواد و استراحت اپراتور استفاده میکنم. یک ضریب بهرهوری معمول بسته به بلوغ عملیات و سطح اتوماسیون، بین 75 تا 85% متغیر است.

عملیات جدید معمولاً در طول سال اول به راندمان 75% دست مییابند. عملیات باتجربه با اپراتورهای آموزشدیده و برنامههای نگهداری پیشگیرانه میتوانند به راندمان 85% برسند. من همیشه هنگام محاسبه نیازهای تجهیزات، برنامهریزی برای راندمان 80% را توصیه میکنم.

ضایعات مواد نیز بر محاسبات ظرفیت تأثیر میگذارد. فرآیندهای کشش سیم و عایقبندی معمولاً 2-3% ضایعات دارند. پیچاندن و تاباندن سیم 1-2% ضایعات دیگر اضافه میکنند. فرآیندهای پوششدهی نیز 1-2% ضایعات اضافی ایجاد میکنند. کل ضایعات میتواند به 5-7% از مواد اولیه ورودی برسد.

الزامات کنترل کیفیت، ظرفیت مؤثر را بیشتر تحت تأثیر قرار میدهد. هر قطعه تولیدی نیاز به زمان آزمایش و دوبارهکاریهای احتمالی دارد. من توصیه میکنم برای فعالیتهای کنترل کیفیت و الزامات دوبارهکاریهای احتمالی، بافر ظرفیت 5-10% را اضافه کنید.

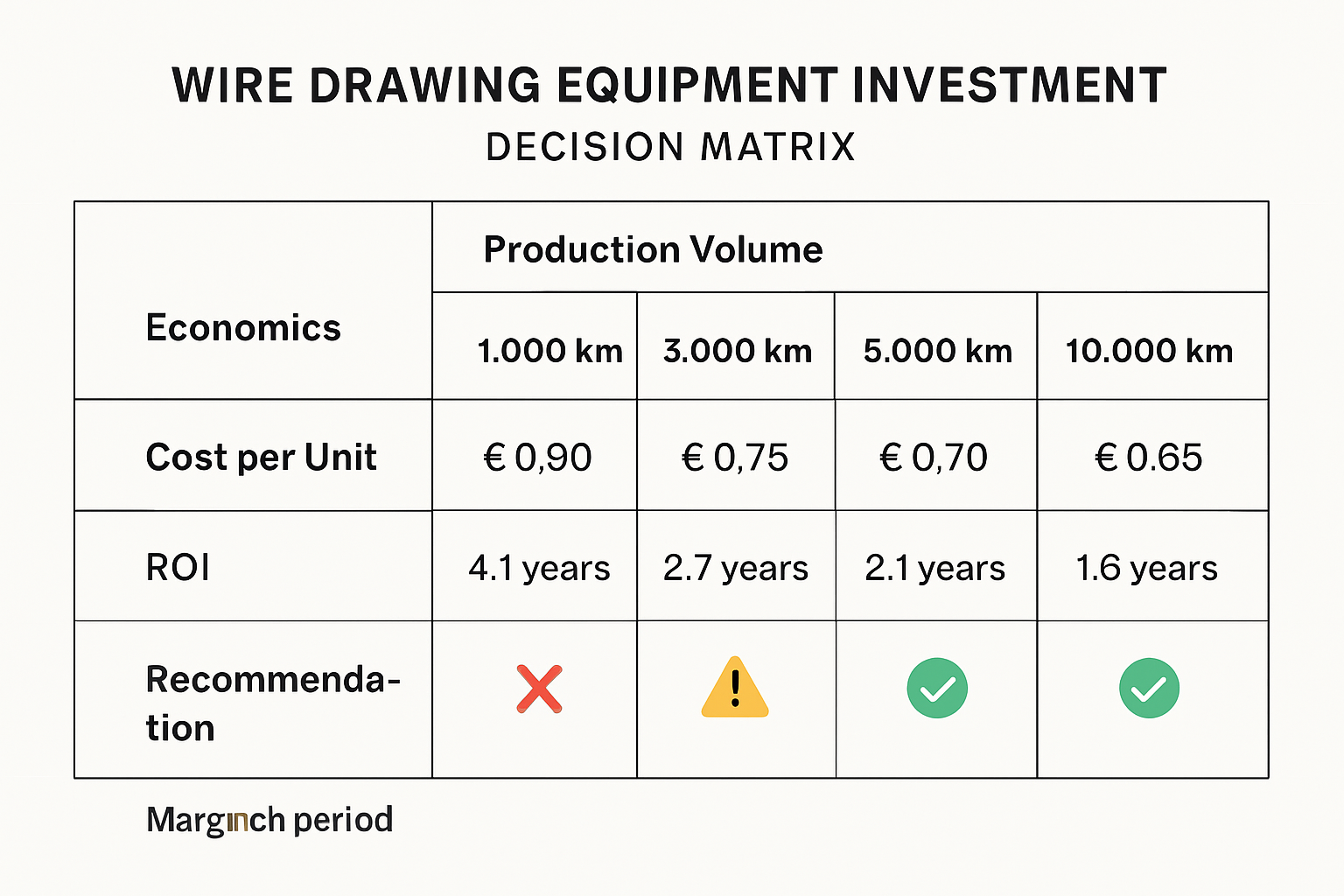

چه زمانی باید تجهیزات کشش سیم را در خط تولید خود قرار دهید؟

کشش سیم بر هزینهها و کیفیت تأثیر میگذارد. بسیاری از تولیدکنندگان با این تصمیم مشکل دارند. من چارچوب تصمیمگیری خود را به اشتراک میگذارم.

نقشه کشی سیم برای اندازه های سفارشی، کنترل کیفیت، حجم بالا (بیش از ۵۰۰۰ کیلومتر در ماه) را در نظر بگیرید. از مشخصات استاندارد، حجم کم، بودجه محدود صرف نظر کنید.

تحلیل هزینه-فایده ادغام کشش سیم

تجهیزات کشش سیم نشاندهنده یک سرمایهگذاری اضافی قابل توجه است، که معمولاً برای یک خط کامل شامل سیستمهای آنیلینگ و کنترل کیفیت، ۱TP4T150,000 تا ۱TP4T300,000 دلار است. این سرمایهگذاری تنها زمانی منطقی است که مزایای آن، پیچیدگی و هزینه اضافی را توجیه کند.

من به یک مشتری در تحلیل اقتصادی کشش سیم برای تولید ماهانه ۸۰۰۰ کیلومتر کابل Cat6 کمک کردم. خرید سیم استاندارد ۲۳ AWG هزینهای معادل ۱TP4T6.50 به ازای هر کیلوگرم داشت. کشش از مفتول مسی ۸ میلیمتری هزینه مواد را به ۱TP4T5.80 به ازای هر کیلوگرم کاهش داد و باعث صرفهجویی ۱TP4T0.70 به ازای هر کیلوگرم یا ۱TP4T5600 به ازای هر ماه فقط روی مس شد.

هزینه تجهیزات کشش سیم ۱TP4T220,000 شامل نصب و آموزش بود. با صرفهجویی ماهانه ۱TP4T5,600، دوره بازگشت سرمایه ۳۹ ماه بود. با این حال، مشتری همچنین از مزایای کنترل کیفیت و استقلال زنجیره تأمین بهرهمند شد که این سرمایهگذاری را توجیه میکرد.

کشش سیم در حجم تولید بالاتر جذابتر میشود. هزینههای ثابت تجهیزات و عملیات در تولید بیشتر پخش میشود و هزینههای هر واحد را کاهش میدهد. من معمولاً کشش سیم را برای عملیاتهایی با تولید ماهانه بیش از ۵۰۰۰ کیلومتر توصیه میکنم.

| حجم تولید | اقتصاد سیم کشی | توصیه |

|---|---|---|

| کمتر از ۲۰۰۰ کیلومتر در ماه | هزینه بالای هر واحد | خرید سیم |

| ۲۰۰۰ تا ۵۰۰۰ کیلومتر در ماه | اقتصاد حاشیهای | بستگی به نیازهای کیفی دارد |

| ۵۰۰۰ تا ۱۰۰۰۰ کیلومتر در ماه | اقتصاد خوب | کشش سیم را در نظر بگیرید |

| >10,000 کیلومتر در ماه | اقتصاد عالی | اکیداً توصیه میکنم |

مزایای کنترل کیفیت

طراحی سیم، کنترل کاملی بر کیفیت هادی فراهم میکند که مستقیماً بر عملکرد کابل تأثیر میگذارد. وقتی سیم را از تأمینکنندگان خریداری میکنید، به سیستمهای کنترل کیفیت آنها وابسته هستید. طراحی سیم به شما امکان میدهد تلرانس قطر، پرداخت سطح و خواص مکانیکی را کنترل کنید.

من با مشتریای کار کردم که با مشکلات کیفی در سیم خریداری شده مواجه شد. تلرانس قطر تأمینکننده ±0.02 میلیمتر بود، اما عملکرد Cat6 نیاز به تلرانس ±0.01 میلیمتر داشت. تلرانس ضعیف باعث تغییرات امپدانس شد که در آزمایش صدور گواهینامه رد شد.

نصب تجهیزات کشش سیم، مشکل کیفیت را حل کرد. مشتری به تلرانس قطر ±0.005 میلیمتر دست یافت که کاملاً در محدوده الزامات Cat6 بود. این امر عملکرد کابل را بهبود بخشید و خطاهای تست را از 8% به کمتر از 1% کاهش داد.

کشش سیم همچنین امکان تعیین مشخصات آلیاژ سفارشی را فراهم میکند. برخی از کاربردها برای عملکرد بهتر یا مقاومت محیطی به آلیاژهای مس خاصی نیاز دارند. تأمینکنندگان سیم معمولاً آلیاژهای استاندارد را موجود دارند، اما آلیاژهای سفارشی به حداقل مقادیر سفارش نیاز دارند که ممکن است از نیاز شما فراتر رود.

ملاحظات زنجیره تامین

کشش سیم، وابستگی به تأمینکنندگان سیم را کاهش میدهد و انعطافپذیری زنجیره تأمین را فراهم میکند. مفتول مسی نسبت به سیم دقیق، در دسترستر است و گزینههای تأمینکننده بیشتر و قیمتگذاری بالقوه بهتری را در اختیار شما قرار میدهد.

در طول کمبود مس در سال ۲۰۲۱، بسیاری از تأمینکنندگان سیم با تأخیر در تحویل و مشکلات کیفی مواجه شدند. مشتریانی که توانایی کشش سیم را داشتند، به تولید ادامه دادند در حالی که دیگران با تعطیلی کارخانه مواجه شدند. استقلال زنجیره تأمین فراتر از ملاحظات هزینهای معمول، ارزشمند بود.

کشش سیم همچنین استراتژیهای تولید به موقع را ممکن میسازد. شما میتوانید به جای نگهداری موجودیهای بزرگ سیم، در صورت نیاز سیم را بکشید. این امر نیاز به سرمایه در گردش را کاهش میدهد و نگرانیهای مربوط به فرسودگی سیم را از بین میبرد.

با این حال، کشش سیم، پیچیدگی عملیاتی را افزایش میدهد. شما به اپراتورهای ماهر، قابلیتهای تعمیر و نگهداری و رویههای کنترل کیفیت بیشتری نیاز دارید. منحنی یادگیری میتواند زمان راهاندازی را طولانیتر کرده و هزینههای عملیاتی اولیه را افزایش دهد.

چگونه تجهیزات را برای الزامات مختلف شیلدینگ پیکربندی میکنید؟

تجهیزات محافظ، تولیدکنندگان را گیج میکند. انتخابهای اشتباه باعث مشکلات تولید میشود. من نیازهای دقیق تجهیزات برای هر نوع را توضیح خواهم داد.

UTP فقط به جداکننده متقاطع نیاز دارد. FTP ماشینآلات فویل اضافه میکند. STP به 5 دستگاه بافت برای 3050 کیلومتر در ماه نیاز دارد. SFTP هر دو را با هم ترکیب میکند.

الزامات جداکننده متقاطع برای همه انواع کابل

هر نوع کابل Cat6 برای حفظ جداسازی جفت و برآورده کردن مشخصات عملکرد، به یک جداکننده متقاطع نیاز دارد. این جداکننده پلاستیکی در طول کابل امتداد دارد و چهار جفت به هم تابیده را به صورت فیزیکی از هم جدا میکند تا تداخل را کاهش دهد.

دستگاه اکسترودر قاب عرضی 50# این جداکننده را با استفاده از مواد پلی اتیلن با چگالی کم تولید میکند. جداکننده باید ابعاد دقیقی را در طول کابل حفظ کند. هرگونه تغییر در اندازه یا موقعیت جداکننده، هندسه کابل و عملکرد الکتریکی آن را تحت تأثیر قرار میدهد.

من زمانی به اهمیت جداکننده پی بردم که کابلهای یکی از مشتریان در آزمایش تداخل رد شدند. تحقیقات نشان داد که دستگاه اکستروژن جداکننده آنها قالبهای فرسودهای داشته که جداکنندههای بزرگتری تولید میکرد. جداکننده بزرگتر، جفتها را به هم نزدیکتر میکرد و تداخل را فراتر از حد مجاز Cat6 افزایش میداد.

اکستروژن جداکننده نیاز به کنترل دقیق دما برای حفظ خواص مواد دارد. دمای اکستروژن LDPE معمولاً بین 160 تا 180 درجه سانتیگراد است. دماهای بالاتر باعث تخریب ماده شده و بر انعطافپذیری جداکننده تأثیر میگذارند. دماهای پایینتر باعث جریان ضعیف مواد و بیثباتی ابعادی میشوند.

| پارامتر جداکننده | مشخصات | تأثیر بر عملکرد | روش کنترل |

|---|---|---|---|

| ضخامت بازوی متقاطع | 0.8 میلیمتر ± 0.1 میلیمتر | فاصله جدایی جفت | دقت قالب |

| تراکم مواد | ۰.۹۲-۰.۹۴ گرم بر سانتیمتر مکعب | خواص دی الکتریک | انتخاب مواد |

| دمای اکستروژن | ۱۶۰-۱۸۰ درجه سانتیگراد | خواص مواد | کنترل دما |

| سرعت خط | ۱۲۰ متر در دقیقه | ظرفیت تولید | تطبیق سرعت |

تجهیزات محافظ فویل برای کابلهای FTP و SFTP

محافظ فویل با ایجاد یک مانع رسانا در اطراف هسته کابل، محافظت در برابر تداخل الکترومغناطیسی را فراهم میکند. فویل آلومینیومی باید هسته چهار جفتی را به طور کامل با همپوشانی مناسب احاطه کند تا اثربخشی محافظ مداوم تضمین شود.

تجهیزات اعمال فویل، نوار آلومینیومی پشت چسبدار را دور هسته کابل میچسبانند. عرض نوار باید از قطر هسته کابل بیشتر باشد تا همپوشانی کافی ایجاد شود. همپوشانی معمول بین 15 تا 25% از عرض نوار است تا پوشش کامل حتی با تغییرات جزئی در موقعیت تضمین شود.

فرآیند اعمال فویل نیاز به کنترل دقیق کشش دارد تا از کشش یا پارگی نوار جلوگیری شود. کشش بیش از حد باعث پارگی نوار میشود که تولید را مختل میکند. کشش ناکافی باعث شل شدن بستهبندی میشود که اثربخشی محافظ را به خطر میاندازد و ممکن است باعث باز شدن نوار در فرآیندهای بعدی شود.

من به یک مشتری کمک کردم تا مشکلات مربوط به استفاده از فویل را که باعث ضایعات تولید 15% میشد، حل کند. سیستم کنترل کشش آنها برای نوار آلومینیومی نازکی که استفاده میکردند، ناکافی بود. ما سیستم کشش سروو کنترل را ارتقا دادیم که ضایعات را به کمتر از 2% کاهش داد.

محافظ فویل همچنین برای اتصال زمین الکتریکی به یک سیم تخلیه نیاز دارد. این سیم مسی لخت در کنار فویل قرار میگیرد و مسیری با مقاومت کم به زمین فراهم میکند. سیم تخلیه باید در تمام طول کابل با فویل در تماس باشد.

بافت فلزی برای پیکربندیهای STP و SFTP

بافت فلزی در مقایسه با محافظ فویل، محافظت EMI بهتری ارائه میدهد، اما به تجهیزات تخصصی نیاز دارد و به طور قابل توجهی بر سرعت تولید تأثیر میگذارد. فرآیند بافت، سیمهای مسی یا مسی قلع اندود شده را با الگوی خاصی به دور هسته کابل میبافد.

دستگاه بافتزن فلزی 800# تنها با سرعت 5 متر در دقیقه کار میکند، در حالی که سایر فرآیندها 50 تا 90 متر در دقیقه سرعت دارند. این سرعت پایین، یک گلوگاه تولید بزرگ ایجاد میکند که برای خطوط با ظرفیت بالاتر، به چندین دستگاه بافتزن نیاز است.

برای تولید ماهانه ۳۰۵۰ کیلومتر، بر اساس اختلاف سرعت به ۵ دستگاه بافندگی فلزی نیاز دارید. هر دستگاه ماهانه ۱۸۷۲ کیلومتر تولید میکند (۵ متر بر دقیقه × ۶۰ دقیقه بر ساعت × ۲۴ ساعت در روز × ۲۶ روز)، بنابراین ۳۰۵۰ ÷ ۱۸۷۲ = ۱.۶ دستگاه. با این حال، به ۵ دستگاه نیاز دارید زیرا بافندگی فرآیندی گلوگاهی است.

انتخاب سیم بافته شده هم بر عملکرد و هم بر هزینه تأثیر میگذارد. مس بدون روکش بهترین رسانایی را فراهم میکند اما ممکن است به مرور زمان کدر شود. مس قلع اندود در برابر کدر شدن مقاوم است اما هزینه بیشتری دارد و مقاومت آن کمی بالاتر است. مس با روکش نقره بهترین عملکرد را ارائه میدهد اما هزینه مواد را به میزان قابل توجهی افزایش میدهد.

الگوی بافت، بر اثربخشی شیلد و خواص مکانیکی تأثیر میگذارد. بافتهای محکمتر شیلد بهتری ارائه میدهند اما انعطافپذیری کابل را کاهش میدهند. بافتهای شلتر انعطافپذیری را حفظ میکنند اما ممکن است شکافهای شیلد داشته باشند. من پوشش نوری 85-90% را برای اکثر کاربردهای Cat6 توصیه میکنم.

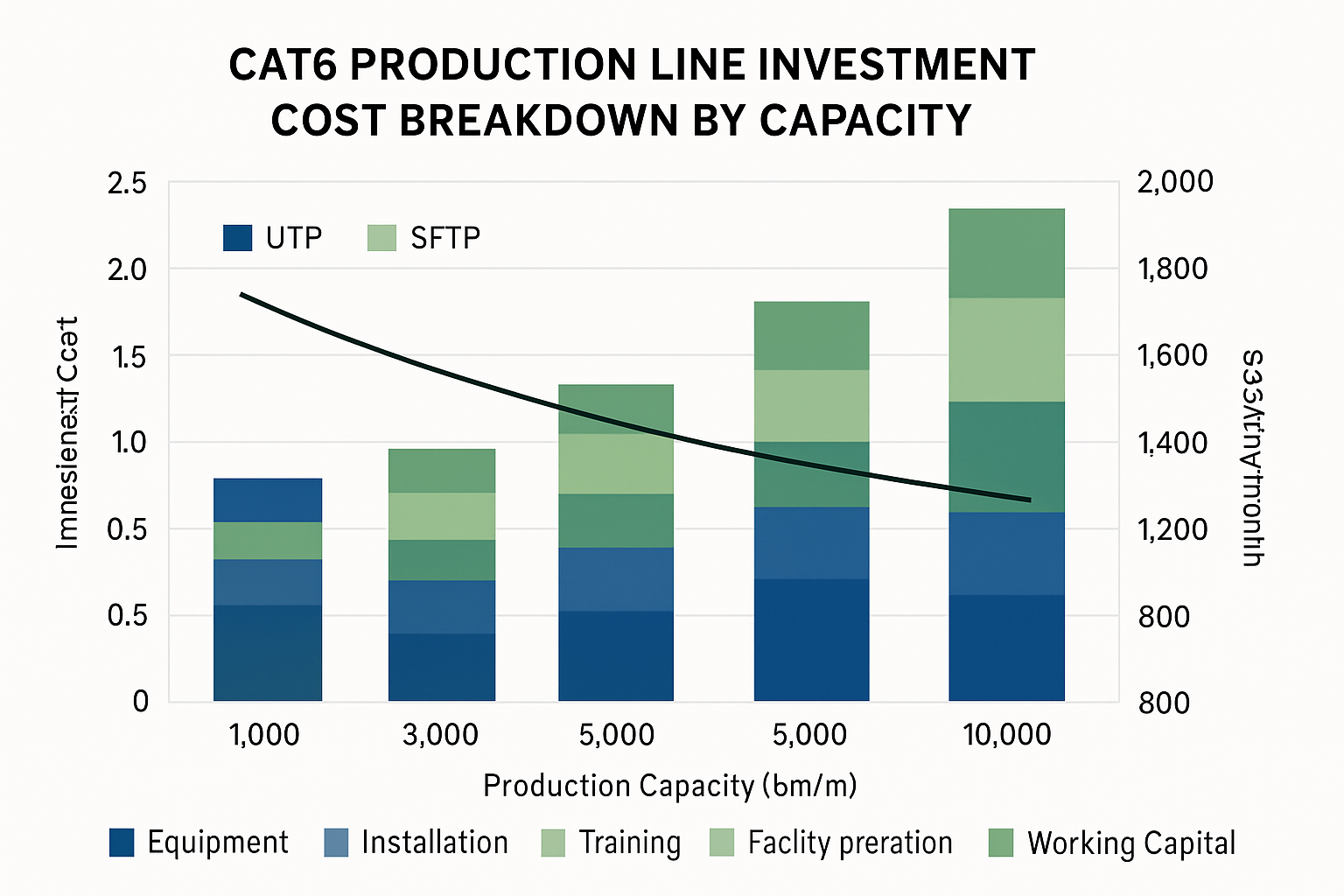

برای ظرفیتهای تولیدی مختلف، چه سطوح سرمایهگذاری را باید انتظار داشته باشید؟

برنامهریزی سرمایهگذاری، موفقیت پروژه را تعیین میکند. تولیدکنندگان هزینهها را تا حد 40% کمتر از حد واقعی تخمین میزنند. من اعداد واقعی سرمایهگذاری از پروژههای واقعی را به اشتراک خواهم گذاشت.

تولید UTP (ماهانه ۳۰۰۰ کیلومتر): ۱TP4T280,000-$350,000. ظرفیت مشابه SFTP: ۱TP4T450,000-$580,000. ظرفیت بالا (۱۰۰۰۰ کیلومتر): ۱TP4T650,000-$950,000.

تفکیک هزینه تجهیزات بر اساس ظرفیت تولید

هزینههای تجهیزات با ظرفیت تولید افزایش مییابد، اما نه به صورت خطی. خطوط تولید با ظرفیت بالاتر در برخی از اجزا از صرفهجویی به مقیاس بهرهمند میشوند، در حالی که به چندین واحد تجهیزات گلوگاهی نیاز دارند. درک این رابطه به بهینهسازی سرمایهگذاری شما کمک میکند.

برای یک خط UTP با ظرفیت ماهانه ۳۰۰۰ کیلومتر، تجهیزات پایه تقریباً ۱TP4T280,000 هزینه دارند. این شامل یک خط عایق Φ50+35 ($85,000)، چهار دستگاه تاب Φ500 میلیمتر ($180,000)، یک دستگاه استرندینگ Φ800 میلیمتر ($45,000) و یک خط غلافگذاری Φ80 میلیمتر ($65,000) میشود. تجهیزات کنترل کیفیت ۱TP4T35,000 دیگر به این هزینه اضافه میکنند.

افزایش ظرفیت تا 10000 کیلومتر در ماه به دلیل فرآیندهای گلوگاهی، به تجهیزات اضافی نیاز دارد. شما به دو خط عایق، هشت دستگاه تاب، دو دستگاه استرندینگ و یک خط پوشش نیاز دارید. هزینه کل تجهیزات تقریباً به $650,000 میرسد که نشاندهنده افزایش 2.3 برابری برای ظرفیت 3.3 برابری است.

مقیاسبندی غیرخطی به این دلیل رخ میدهد که برخی از تجهیزات (مانند خطوط پوشش) در سطوح تولید پایینتر، ظرفیت اضافی دارند. سایر تجهیزات (مانند ماشینهای پیچش) حتی برای تولید پایه به چندین واحد نیاز دارند. درک این روابط به بهینهسازی انتخاب تجهیزات کمک میکند.

| ظرفیت تولید | هزینه تجهیزات UTP | هزینه تجهیزات SFTP | هزینه به ازای هر کیلومتر/ماه |

|---|---|---|---|

| ۱۰۰۰ کیلومتر در ماه | $180,000-$220,000 | $280,000-$350,000 | $180-$350 |

| ۳۰۰۰ کیلومتر در ماه | $280,000-$350,000 | $450,000-$580,000 | $93-$193 |

| ۵۰۰۰ کیلومتر در ماه | $420,000-$520,000 | $680,000-$850,000 | $84-$170 |

| ۱۰،۰۰۰ کیلومتر در ماه | $650,000-$800,000 | $950,000-$1,200,000 | $65-$120 |

الزامات سرمایهگذاری اضافی

هزینههای تجهیزات تنها ۶۰ تا ۷۰ درصد از کل سرمایهگذاری پروژه را تشکیل میدهد. هزینههای اضافی شامل آمادهسازی تأسیسات، نصب، آموزش، سرمایه در گردش و هزینههای راهاندازی است. این هزینهها اغلب تولیدکنندگان جدیدی را که فقط بر قیمتگذاری تجهیزات تمرکز میکنند، غافلگیر میکند.

آمادهسازی تأسیسات معمولاً بسته به زیرساختهای موجود، بین ۱TP4T50,000 تا ۱TP4T150,000 هزینه دارد. شما به برق کافی (معمولاً ۵۰۰ تا ۱۰۰۰ کیلووات)، سیستمهای هوای فشرده، سیستمهای خنککننده و تهویه مناسب نیاز دارید. ظرفیت بارگیری کف باید تجهیزات سنگین را پشتیبانی کند و ارتفاع سقف باید با سیستمهای جابجایی مواد سازگار باشد.

نصب و راهاندازی، هزینه تجهیزات 15-20% را افزایش میدهد. این شامل حمل و نقل تجهیزات، نصب، کالیبراسیون و آزمایش اولیه میشود. تأمینکنندگان باتجربه، نصب را به صورت کلید در دست انجام میدهند، اما شما باید برای تأخیرهای احتمالی و الزامات اضافی، بودجهای در نظر بگیرید.

آموزش اپراتور برای راهاندازی موفق بسیار مهم است اما اغلب دست کم گرفته میشود. برای اپراتورهای کلیدی و پرسنل تعمیر و نگهداری، ۲ تا ۴ هفته آموزش فشرده برنامهریزی کنید. هزینههای آموزش شامل هزینههای مربی، هزینههای سفر و تولید از دست رفته در طول دوره یادگیری میشود.

الزامات سرمایه در گردش به شرایط پرداخت شما با تأمینکنندگان و مشتریان بستگی دارد. مواد اولیه معمولاً به موجودی ۳۰ تا ۶۰ روز نیاز دارند که برای یک عملیات در مقیاس متوسط، معادل ۱TP4T100,000 تا ۱TP4T300,000 است. شرایط پرداخت مشتری ممکن است نیاز به سرمایه در گردش اضافی برای حسابهای دریافتنی داشته باشد.

تحلیل بازگشت سرمایه

محاسبات بازگشت سرمایه باید هم پتانسیل درآمد و هم هزینههای عملیاتی را در نظر بگیرد تا پیشبینیهای واقعبینانهای ارائه دهد. من از یک مدل جامع که شامل هزینههای مواد، نیروی کار، آب و برق، نگهداری و سربار میشود، برای محاسبه سودآوری واقعی استفاده میکنم.

قیمت کابل Cat6 بسته به بخش بازار و سطح کیفیت به طور قابل توجهی متفاوت است. کابلهای UTP استاندارد به قیمت عمده فروشی $0.15-$0.25 در هر فوت فروخته میشوند. کابلهای Plenum دارای قیمت $0.30-$0.50 در هر فوت هستند. کاربردهای تخصصی مانند کابلهای فضای باز یا صنعتی میتوانند به $0.75-$1.25 در هر فوت برسند.

هزینههای مواد معمولاً ۶۵ تا ۷۵۱ هزار تن از هزینههای تولید را تشکیل میدهند. قیمت مس به طور قابل توجهی نوسان دارد و بر سودآوری تأثیر میگذارد. من توصیه میکنم برای مدیریت ریسک کالا، استراتژیهای پوشش ریسک مس یا مکانیسمهای قیمتگذاری عبوری ایجاد کنید.

یک عملیات Cat6 با مدیریت خوب میتواند حاشیه سود ناخالص 25-35% را برای محصولات استاندارد و 40-50% را برای کابلهای تخصصی به دست آورد. با این حال، دستیابی به این حاشیه سود مستلزم عملیات کارآمد، کنترل کیفیت و بازاریابی مؤثر است.

بر اساس تجربه من با بیش از ۵۰ نصب، دورههای بازگشت سرمایه معمول بسته به شرایط بازار، ترکیب محصولات و کارایی عملیاتی از ۱۸ تا ۳۶ ماه متغیر است. شرکتهایی که بر روی کابلهای تخصصی با ارزش بالا تمرکز دارند، نسبت به تولیدکنندگان کالاهای اساسی، بازگشت سرمایه سریعتری دارند.

نتیجهگیری

تولید موفق Cat6 نیازمند تطبیق تجهیزات با انواع کابل و محاسبه مقادیر بر اساس نیازهای ظرفیت واقعی و تحلیل گلوگاهها است.

درباره پیتر هی

من پیتر هی، بنیانگذار شرکت HONGKAI Cable Machinery Solutions با ۸ سال سابقه در زمینه تجهیزات تولید کابل هستم. از سال ۲۰۱۷، به بیش از ۱۰۰ تولیدکننده در سراسر جهان کمک کردهام تا عملیات تولید موفق Cat6 را راهاندازی کنند.

در HONGKAI، ما در ارائه راهحلهای کامل ماشینآلات کابل از انتخاب تجهیزات تا بهینهسازی تولید تخصص داریم. تخصص فنی ما انواع کابلهای Cat6 شامل پیکربندیهای UTP، FTP، STP و SFTP را پوشش میدهد.

من سفر خود را در تجارت بینالمللی در سال ۲۰۱۷ آغاز کردم، حضور آنلاین HONGKAI را در سال ۲۰۱۹ تأسیس کردم و در طول سالهای چالشبرانگیز همهگیری، اعتبار خود را افزایش دادم. ماموریت من کمک به تولیدکنندگان برای دستیابی به موفقیت از طریق انتخاب تجهیزات مناسب و پشتیبانی فنی است.

چه در حال برنامهریزی اولین خط تولید Cat6 خود باشید و چه در حال گسترش عملیات موجود، من بر اساس تجربه دنیای واقعی، راهنماییهای شخصیسازیشده ارائه میدهم. هر پروژه توجه مستقیم من را به خود جلب میکند، زیرا موفقیت شما باعث رشد ما میشود.

برای مشخصات دقیق تجهیزات، محاسبات ظرفیت و تحلیل سرمایهگذاری، به [این لینک] مراجعه کنید. www.hkcablemachine.com یا مستقیماً با من تماس بگیرید. من شخصاً به هر سؤالی با توصیههای سفارشی برای نیازهای خاص شما پاسخ میدهم.