Боретесь за постоянное производство высококачественного оптического волокна? Основной процесс, использующий структуру, как правило, высотой от 7 до 45 метров, может быть проблемой. Понимание этой башни является ключевым.

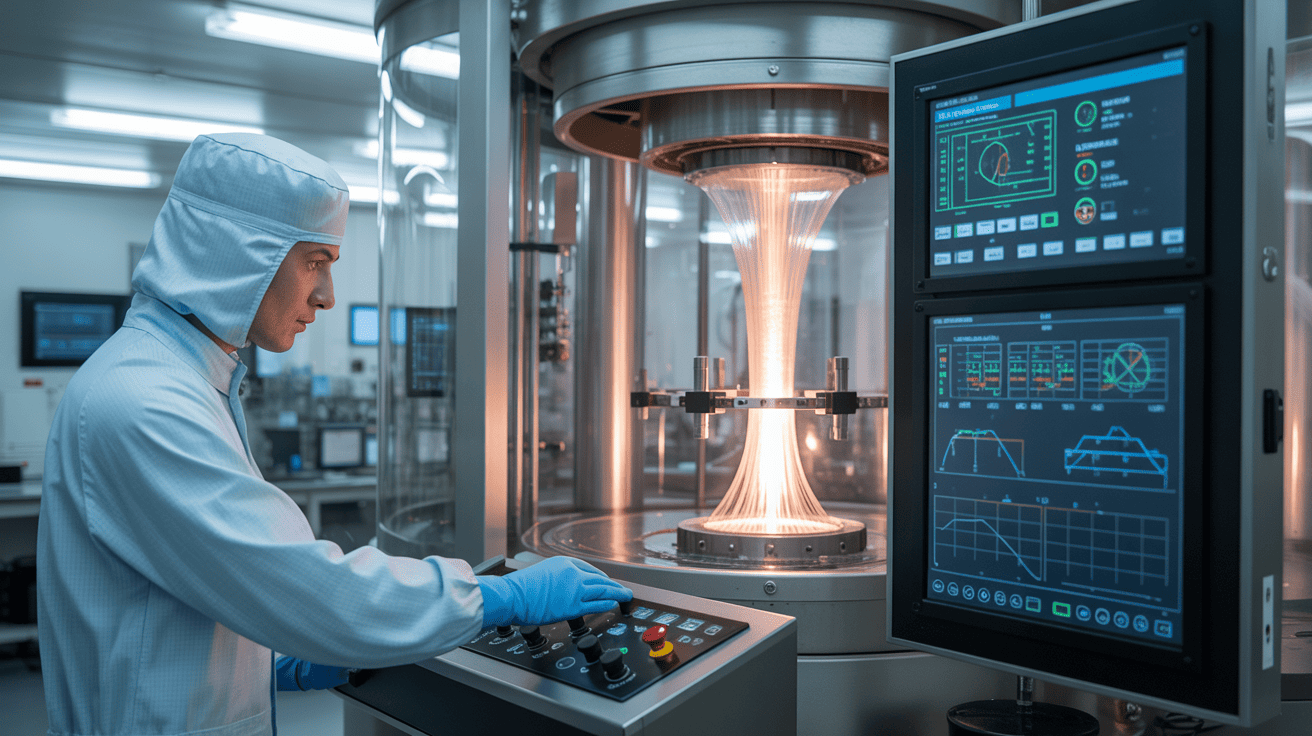

Башня для вытяжки волокна — это специализированное промышленное оборудование, часто высотой от 7 до 45 метров, которое нагревает стеклянную заготовку (диаметром около 20 см) до температуры около 1900–2200 °C и вытягивает ее в точное оптическое волокно диаметром 125 мкм. Это жизненно важно для создания волокон с низкими потерями (например, ~0,2 дБ/км), необходимых для современных кабелей связи.

[^1] конструкции с указанием высоты](https://hkcablemachine.com/wp-content/uploads/2025/05/a-detailed-isometric-technical-illustrat_iXcAd4E8Tx6PqbKFvl6J8Q_snAohZW1RzK5ia4gJcnlsA-1.png)

Получение процесс вытяжки волокна1 Правильность имеет основополагающее значение. Она напрямую влияет на конечное качество и производительность оптических кабелей, которые вы производите, определяя такие факторы, как потеря сигнала и скорость передачи данных. Позвольте мне рассказать вам, как работают эти впечатляющие машины и почему они жизненно важны для тех, кто серьезно относится к производству кабелей. Это основано на моем опыте в HONGKAI, где мы стремимся предоставить «Кабельное оборудование – решение One Shop». Понимание волочильной башни является большой частью этого.

Как поэтапно осуществляется процесс вытяжки волокна?

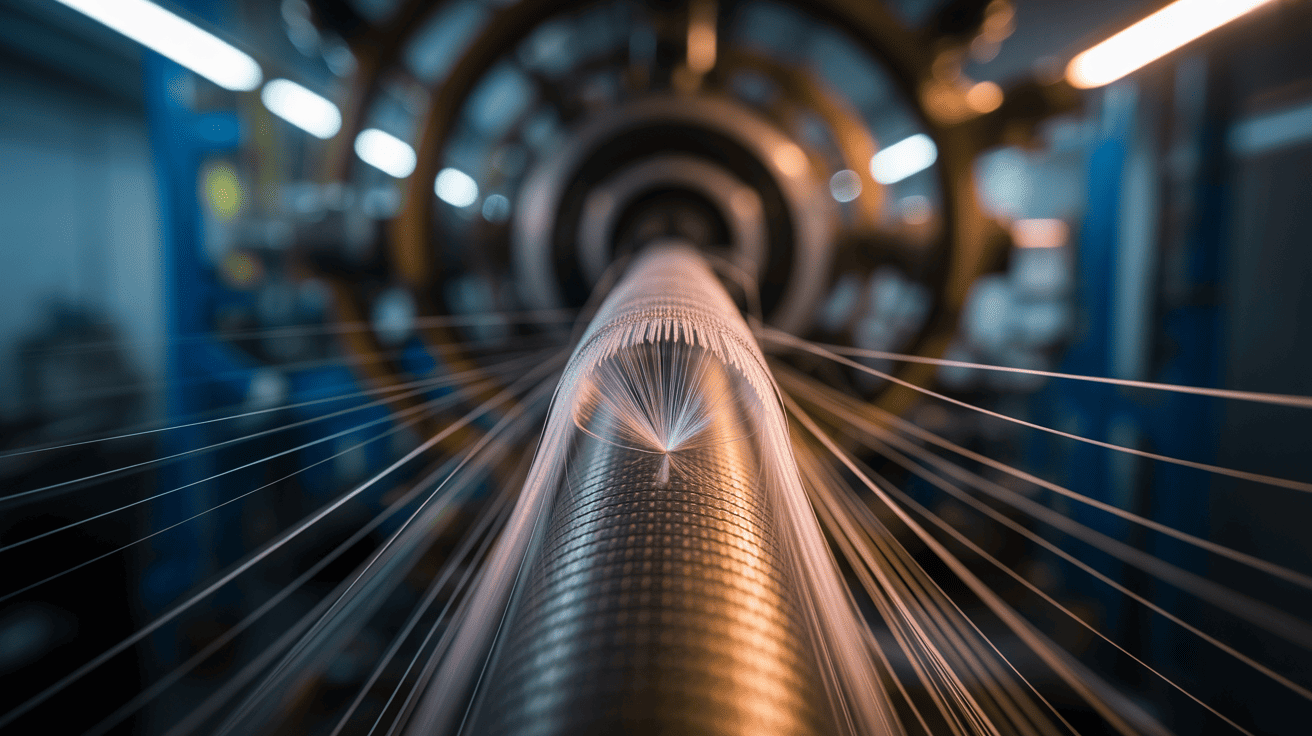

Не понимаете, как сплошной стеклянный стержень превращается в тонкое, как волос, волокно? Превращение заготовки, часто длиной 2 метра, в километры волокна кажется сложным, но оно следует четким, контролируемым этапам.

The процесс вытяжки волокна1 Процесс включает в себя тщательную подготовку и нагревание стеклянной заготовки до температуры размягчения (1900–2200 °C), затем ее вытягивание на высоких скоростях (часто более 10 м/с) в волокно точно контролируемого диаметра (обычно 125 мкм ± 0,1 мкм), нанесение защитных покрытий и намотку на катушку.

[^2] шагов](https://hkcablemachine.com/wp-content/uploads/2025/05/630e903f-6cf7-4753-adf8-e28521a91ae8.jpg)

Давайте разберем путь от заготовки до намотанного волокна. Как Питер Хе, основатель HONGKAI, я своими глазами видел, насколько важно овладеть каждым этапом для наших клиентов, стремящихся к производству кабелей высшего уровня. Дело не только в наличии машины; дело в понимании потока от большой заготовки до превосходного волокна.

Выполнение подготовки и загрузки

Все начинается со стеклянной заготовки, специально изготовленного стержня из высокочистого стекла, обычно диаметром около 20 см и длиной до 2 метров. Эта заготовка содержит сердцевину и оболочку. Перед вытяжкой ее тщательно очищают и проверяют. Затем ее осторожно загружают в верхнюю часть вытяжной башни, часто используя систему позиционирования XY для точного выравнивания при подаче в печь.

Отопление и вытяжка

Сердцем башни является волочильная печь, обычно графитового типа сопротивления, нагревающая кончик заготовки до 1900°C - 2200°C в атмосфере инертного газа, например аргона, для предотвращения окисления. При этой температуре стекло размягчается, и тонкая нить тянется вниз, часто со скоростью, превышающей 10 метров в секунду. Лазерный датчик диаметра постоянно измеряет волокно, обеспечивая обратную связь с кабестаном для регулировки скорости и поддержания постоянного диаметра, обычно 125 микрометров с допуском всего ±0,1 микрометра.

Покрытие, отверждение и намотка

Голое стекловолокно хрупкое. Оно немедленно проходит через аппликаторы покрытия, которые наносят один или два слоя защитного полимера (обычно акрилата), часто мягкий внутренний слой и более твердый внешний слой, общей толщиной около 250 микрометров. Это может быть процесс «мокрое по мокрому» или «мокрое по сухому». Затем покрытое волокно проходит через УФ-лампы отверждения или термическую печь для мгновенного затвердевания покрытия. Это защищает от истирания. Наконец, кабестан вытягивает волокно, и намотчик аккуратно наматывает его на катушку.

| Шаг | Ключевое действие | Параметр/деталь управления | Цель |

|---|---|---|---|

| Загрузка преформы | Установите чистую заготовку (например, 20 см x 2 м) | Выравнивание (позиционирование по осям XY), чистота | Начните с качественного, хорошо выровненного материала |

| Обогрев | Размягчение кончика заготовки в графитовой печи | Температура (1900-2200°C), атмосфера аргона | Позволяет рисовать, предотвращает окисление |

| Рисунок | Тяните волокно вниз с высокой скоростью | Скорость кабестана (>10 м/с) | Диаметр контрольного волокна |

| Измерение диаметра | Лазерный датчик проверяет диаметр | Цель 125 мкм (допуск ±0,1 мкм), контур обратной связи | Поддерживайте постоянный и точный диаметр |

| Нанесение покрытия | Нанесите два слоя полимера (например, всего 250 мкм) | Толщина покрытия, концентричность | Защищает оголенное волокно, обеспечивает механическую прочность |

| УФ/термическое отверждение | Укрепление покрытия с помощью УФ-излучения/тепла | Интенсивность/температура УФ-излучения, скорость | Эффективно укрепляет защитный слой |

| Намотка | Намотайте волокно на катушку | Натяжение, скорость намотки | Собирайте готовое волокно без повреждений |

Понимание этих шагов помогает оценить инженерную составляющую. В HONGKAI (www.hkcablemachine.com) мы гарантируем, что наши клиенты понимают этот процесс.

Какие ключевые компоненты входят в состав современной башни для вытягивания волокна?

Хотите узнать, какие именно части работают вместе в этой высокой конструкции? башня для вытягивания волокна2 представляет собой систему интегрированных компонентов, каждый из которых имеет решающее значение для производства высококачественного оптического волокна.

Ключевые компоненты включают в себя механизм подачи преформ с позиционированием по осям XY, высокотемпературную графитовую печь с подачей аргона, лазерные измерители диаметра и покрытия, многоступенчатые аппликаторы покрытия, печи УФ/термического отверждения, тянущие устройства, системы измерения натяжения и намотчик волокна, часто с контрольным тестером.

[^1]](https://hkcablemachine.com/wp-content/uploads/2025/05/fiber-optic-tower.jpg)

Знание основных частей помогает понять операцию. Когда я начал работать в HONGKAI в 2019 году, сложность была очевидной, но необходимой для предоставления реальных решений. Давайте рассмотрим ее подробнее.

Системы чертежей сердечника и окружающей среды

The Механизм подачи преформ надежно удерживает и опускает преформу с помощью двигателей, зажимных патронов и системы позиционирования XY для ввода Протяжная печь точно. Обычно это графитовая печь сопротивления, использующая Система подачи аргона для предотвращения окисления при высоких температурах. НЕРА-фильтры часто используются для обеспечения чистой среды вытяжки, особенно для специальных волокон.

Измерение, покрытие и отверждение

А Лазерный измеритель диаметра (измерение волокон от 50 до 1000 мкм) бесконтактно измеряет волокно. Аппликаторы для нанесения покрытий нанесите двойной защитный слой (мягкий внутренний, твердый внешний). Измерители диаметра покрытия и Контроль концентричности покрытия обеспечить равномерность и центрирование покрытия, что имеет решающее значение для предотвращения потерь из-за микроизгибов. Печи УФ-отверждения или термические системы затем отверждают эти покрытия.

Натяжение, вытягивание, намотка и тестирование

Измерение натяжения Устройства контролируют натяжение нити. Капстан (или тянущее устройство) захватывает волокно и тянет его с точной скоростью. Спулер (иногда с автоматическим устройством смены катушек) наматывает волокно. Многие башни также включают в себя встроенный Тестовый/перемоточный станок для проверки прочности волокна на разрыв и выявления дефектов.

| Компонент | Функция | Важность качества |

|---|---|---|

| Подача преформ (XY) | Точно опускает преформу | Последовательная подача материала, выравнивание |

| Графитовая печь (аргон) | Нагревает кончик заготовки (1900-2200°C) | Позволяет рисовать, влияет на свойства, предотвращает окисление |

| Фильтры HEPA/Подача газа | Обеспечивает чистую инертную среду | Уменьшает загрязнение, предотвращает окисление |

| Лазерный измеритель диаметра | Измеряет диаметр волокна (например, 125 мкм ±0,1 мкм) | Обеспечивает точность размеров (критично) |

| Система покрытия (двухслойная) | Наносит защитные полимерные слои (например, 250 мкм) | Защищает волокна, определяет удобство в обращении и прочность |

| Контроль концентричности покрытия | Обеспечивает центрирование покрытия на волокне | Предотвращает потери от микроизгибов, улучшает производительность |

| Печи УФ/термического отверждения | Упрочнение полимерного покрытия. | Обеспечивает целостность и защиту покрытия |

| Измерение натяжения | Мониторы создают напряжение | Поддерживает постоянные условия вытяжки |

| Кабестан/Вытягиватель | Тянет волокно с контролируемой скоростью | Первичный контроль диаметра волокна |

| Устройство смены катушки/бобины | Наматывает готовое волокно на катушку | Собирает волокна без повреждений, непрерывная работа |

| Тестовый/перемоточный станок | Испытания прочности волокна на разрыв в процессе работы | Выявляет дефекты, обеспечивает механическую надежность |

Каждый компонент должен работать идеально. В HONGKAI мы помогаем клиентам выбирать башни, в которые они хорошо интегрированы, что отражает нашу миссию быть надежным партнером.

Как обеспечить оптимальную производительность и качество вашей башни вытяжки волокна?

Нестабильное качество волокна или простои? Оптимизация вашей вышки требует внимания к деталям при настройке, эксплуатации, обслуживании и использовании современных систем управления.

Обеспечьте оптимальную производительность за счет использования высококачественных преформ, строгого контроля окружающей среды (фильтры HEPA, аргон), точной калибровки всех систем, использования передового программного обеспечения для управления процессами (например, FlexAuto), проведения регулярного технического обслуживания и тщательного обучения операторов.

Достижение пиковой производительности — это непрерывная работа. Как человек, занимающийся промышленными решениями уже 8 лет, я знаю, что проактивные меры предотвращают дорогостоящие проблемы. Давайте углубимся в ключевые области.

Материалы, окружающая среда и системы управления

Начать с Преформы высокого качества3 которые являются последовательными и бездефектными. Среда для рисования должна быть безупречной, с использованием Фильтры HEPA и контролируемый управление газом (например, поток аргона). Стабильность температуры и влажности также имеет решающее значение. Реализовать Передовые системы управления4, подобные тем, что упоминаются YOEC, или аналогичное интегрированное программное обеспечение (например, FlexAuto), для координации таких параметров, как температура, скорость и расход газа, что позволяет выполнять корректировки в режиме реального времени и планировать производство.

Калибровка, мониторинг и обслуживание

Регулярно Откалибруйте все датчики и элементы управления, особенно датчики диаметра, датчики натяжения и регуляторы температуры. Реализовать Мониторинг процессов в реальном времени для диаметра, натяжения, концентричности покрытия и температуры печи. Используйте статистический контроль процесса (SPC). Профилактическое обслуживание имеет решающее значение: очистите матрицы для нанесения покрытий, проверьте элементы печи (графит может разрушаться), осмотрите механические детали и проверьте выравнивание.

Навыки оператора

Инвестируйте в Тщательное обучение операторов5Опытные операторы понимают нюансы, могут заметить ранние предупреждения, эффективно устранить неполадки и справиться со сложностями, связанными с изменчивостью преформ, поскольку для каждой преформы может потребоваться небольшая корректировка выравнивания, скорости и температуры.

| Область оптимизации | Ключевые действия | Влияние на производительность и качество |

|---|---|---|

| Материал и окружающая среда | Используйте преформы высшего качества; фильтры HEPA, аргоновый газ, стабильную температуру/влажность. | Уменьшает дефекты, обеспечивает однородность, предотвращает окисление |

| Системы управления | Внедрить современное программное обеспечение (например, FlexAuto) для комплексного управления процессами | Точное управление параметрами, настройка в реальном времени, планирование |

| Калибровка | Регулярно калибруйте все измерительные и контрольные приборы. | Гарантирует точность геометрии волокна, натяжения и свойств |

| Мониторинг процесса | Отслеживайте ключевые параметры в режиме реального времени; используйте SPC | Раннее обнаружение проблем, поддержание стабильности процесса |

| Профилактическое обслуживание | Соблюдайте график очистки, осмотра, проверки компонентов (печь, штампы) | Минимизирует время простоя, поддерживает работоспособность машины, обеспечивает стабильную производительность |

| Обучение операторов | Обеспечить наличие у операторов навыков эксплуатации, устранения неисправностей и обращения с преформами | Улучшает согласованность, сокращает количество ошибок, управляет изменчивостью |

В HONGKAI мы подчеркиваем эти моменты. Оптимизация вытяжной башни — это непрерывный цикл усовершенствования.

С какими типичными проблемами приходится сталкиваться при эксплуатации вышки для вытяжки оптоволокна?

Возникают ли разрывы волокон, изменения диаметра или проблемы с покрытием? Эксплуатация башни вытяжки волокон подразумевает преодоление технических препятствий, таких как ухудшение состояния печи и факторы окружающей среды.

К распространенным проблемам относятся поддержание постоянного диаметра волокна (±0,1 мкм), предотвращение разрывов, обеспечение качества покрытия и концентричности, управление стабильностью печи (деградация графита при температуре выше 600–800 °C может привести к загрязнению), контроль натяжения вытяжки, изоляция вибраций и обработка различий между преформами.

Управление башней для рисования не всегда простое. Эти проблемы возникают часто. Осознание их — первый шаг.

Геометрия волокна, прочность и покрытие

Изменение диаметра является постоянной проблемой из-за нестабильной скорости вытяжки, колебаний температуры печи или колебаний расхода газа. Разрывы волокон могут быть вызваны дефектами преформы, частицами или проблемами с натяжением. Качество покрытия и концентричность жизненно важно; нецентральные покрытия вызывают потери на микроизгиб. Пузыри или плохая адгезия также являются проблемой.

Печь, окружающая среда и механика

Стабильность печи является ключевым фактором; графитовые элементы могут разрушаться при высоких температурах (выше 600–800 °C, если они не полностью защищены аргоном), что может привести к загрязнению волокна. Загрязнение окружающей среды (пыль) требует строгих протоколов чистых помещений и фильтрации HEPA. Виброизоляция имеет решающее значение; башни часто нуждаются в специальных фундаментах, чтобы изолировать их от вибраций здания или грунта. Управление газом (поток аргона) должен быть точным.

Эксплуатационные факторы

Обработка изменчивости преформ означает, что каждая новая заготовка может потребовать незначительной перекалибровки выравнивания, скорости или температуры. Калибровка прибора необходимо тщательно обслуживать все измерительные приборы для обеспечения точности. Высокие рабочие скорости усиливают все эти проблемы.

| Зона испытаний | Примеры конкретных проблем | Возможные причины | Стратегии смягчения последствий |

|---|---|---|---|

| Геометрия/Прочность волокна | Колебания диаметра, разрывы, низкая прочность на разрыв | Нестабильная вытяжка, изменение температуры/потока газа, дефекты преформы, частицы | Точный контроль, качественные преформы, чистые помещения, контрольные испытания |

| Качество покрытия | Неконцентричность, пузыри, плохая адгезия | Неправильная настройка штампа, вязкость, проблемы с отверждением, загрязнение | Контроль концентричности, надлежащее обслуживание, контроль материалов, настройка процесса |

| Стабильность печи | Температурный дрейф, деградация графита, загрязнение | Колебания мощности, старение элементов, недостаточная защита аргоном | Стабильная мощность, регулярное обслуживание, надежная аргоновая система, калибровка |

| Экологический контроль | Загрязнение пылью/частицами | Ненадлежащие чистые помещения, утечки воздуха, недостаточная фильтрация HEPA | Строгие протоколы, положительное давление, эффективная фильтрация |

| Механический/эксплуатационный | Вибрации, колебания натяжения, различия в преформах | Внешние вибрации, нестабильность печи, внутренняя неоднородность преформ | Виброизоляционные фундаменты, контроль натяжения, адаптивные настройки процесса |

| Калибровка прибора | Неточные показания датчиков | Дрейф датчика, отсутствие регулярных проверок | Плановые процедуры калибровки для всех критических датчиков |

Для решения этих задач требуются хорошее оборудование, строгие процессы и квалифицированный персонал — основа решений HONGKAI.

Заключение

Волоконно-волоконная башня, сложная и точная система, является сердцем производства оптического волокна. Освоение ее компонентов и эксплуатации имеет важное значение для высококачественных и надежных кабелей связи.

-

Узнайте подробнее о этапах процесса вытяжки волокна, чтобы улучшить свое понимание процесса производства волокна и повысить его качество.↩ ↩

-

Перейдите по этой ссылке, чтобы понять сложную работу башен для вытяжки волокна, необходимых для производства высококачественных оптических волокон.↩

-

Узнайте, как высококачественные преформы могут повысить качество производства волокна и сократить количество дефектов, обеспечивая оптимальную производительность.↩

-

Узнайте о влиянии современных систем управления на эффективность и точность операций по вытяжке волокна.↩

-

Узнайте о важности квалифицированных операторов для поддержания качества и устранения неполадок при протяжке волокна.↩