Борюсь с производство волоконного сердечника1 сложность? Плохой контроль качества приводит к потере сигнала и сбоям в производстве.

Изготовление сердцевины волокна включает создание преформы методом химического осаждения из паровой фазы с последующей точной вытяжкой при температуре 2000°C с контролем диаметра в реальном времени и нанесением защитного покрытия.

Попадание в производство волоконного сердечника1 Сначала кажется ошеломляющим. Технология сложная, а инвестиции значительны. Я помню, как впервые начал работать с линиями по производству оптического волокна в HONGKAI. Требуемая точность казалась недостижимой. Каждый шаг в процессе требует точного контроля, от начальной подготовки стекла до нанесения окончательного покрытия. Ошибки на любом этапе могут привести к непригодному волокну, которое не соответствует стандартам производительности. Понимание каждой фазы производственного процесса имеет важное значение для успеха. Позвольте мне провести вас через весь процесс шаг за шагом, чтобы вы могли построить надежную производственную линию, которая постоянно производит высококачественные сердцевины волокон.

Какие материалы вам нужны для производства волоконного сердечника?

Качество сырья определяет конечные характеристики волокна. Использование нечистых химикатов приводит к затуханию сигнала и разрывам волокна в процессе производства.

Сверхчистый тетрахлорид кремния и тетрахлорид германия превращаются в стекло посредством контролируемых химических реакций при температурах свыше 1500°C в специализированных печах.

Основа любого высококачественного сердечника волокна начинается с правильных материалов. Я усвоил этот урок на собственном опыте в первые дни работы в отрасли. У нас была партия волокна, которая постоянно не проходила тесты качества, и потребовались недели, чтобы отследить проблему обратно до загрязненного сырья. Требования к чистоте2 для производства оптического волокна являются экстремальными и намного превосходят требования большинства других отраслей.

Основные химические компоненты

Основные материалы для производства оптического волокна на удивление просты по концепции, но невероятно требовательны к исполнению. Тетрахлорид кремния (SiCl4) является основным источником кварцевого стекла, образуя основу структуры волокна. Этот химикат должен достигать уровня чистоты 99,999% или выше. Даже следовые количества примесей могут вызвать значительные оптические потери или создать слабые места, что приведет к разрывам волокна в процессе вытяжки.

Тетрахлорид германия (GeCl4) действует как легирующий материал, который увеличивает показатель преломления сердцевины относительно оболочки. Точная концентрация германия определяет числовую апертуру готового волокна и способность к сбору света. Обычно мы используем крошечные количества германия для одномодовых волокон, обычно менее 3% по весу. Многомодовые волокна требуют более высоких концентраций, иногда достигающих 8-12% в области сердцевины.

Процесс химической реакции

Превращение жидких химикатов в твердое стекло происходит посредством тщательно контролируемого процесса окисления. Основная реакция образования кремния следует этому уравнению: SiCl4 + O2 → SiO2 + 2Cl2. Для эффективного протекания этой реакции требуются температуры от 1500°C до 1800°C. Реакция германия следует аналогичной схеме: GeCl4 + O2 → GeO2 + 2Cl2.

Сложность этого процесса заключается в поддержании постоянных условий реакции на протяжении всего цикла осаждения. Изменения температуры даже на 10°C могут вызвать изменения состава, которые повлияют на оптические свойства конечного волокна. Скорость потока кислорода должна оставаться стабильной в пределах 1%, чтобы обеспечить полное окисление хлоридных соединений. Любые непрореагировавшие хлориды могут создавать центры поглощения, которые увеличивают оптические потери.

Требования к чистоте и испытания

Стандарты чистоты для волоконно-оптических материалов превышают стандарты большинства полупроводниковых приложений. Содержание воды должно оставаться ниже 1 части на миллион, поскольку гидроксильные группы создают жесткие пики поглощения на длине волны 1380 нм. Содержание металлических примесей, таких как железо, медь и хром, должно оставаться ниже 10 частей на миллиард каждая, поскольку эти элементы вызывают дополнительные потери на поглощение и рассеивание.

Мы тестируем каждую партию входящих химикатов с помощью масс-спектрометрии с индуктивно связанной плазмой (ИСП-МС) для проверки уровня чистоты. Газовая хроматография помогает идентифицировать органические загрязнители, которые могут повлиять на процесс формирования стекла. Эти тесты добавляют стоимость и время к производственному графику, но предотвращают гораздо более дорогостоящие проблемы на более поздних этапах производственного процесса.

| Материал | Требования к чистоте | Основные загрязняющие вещества | Метод тестирования |

|---|---|---|---|

| SiCl4 | >99.999% | H2O, Fe, Cu, Cr | ИСП-МС, ГХ |

| GeCl4 | >99.99% | H2O, Ионы металлов | ICP-MS, Карл Фишер |

| О2 | >99.95% | H2O, Углеводороды | ГХ, Анализатор влажности |

| Газы-носители | >99.999% | H2O, O2, Углеводороды | ГХ, Анализатор следов кислорода |

Рекомендации по хранению и обращению

Правильное хранение этих химикатов требует специализированных помещений. Тетрахлориды кремния и германия очень реактивны с влагой, образуя соляную кислоту, которая разъедает оборудование и создает угрозу безопасности. Мы храним эти материалы в герметичных контейнерах из нержавеющей стали в атмосфере сухого азота. В зоне хранения поддерживается температурный контроль в пределах ±2°C и относительная влажность ниже 5%.

Процедуры обработки следуют строгим протоколам для предотвращения загрязнения. Все линии передачи используют электрополированные трубки из нержавеющей стали с фитингами VCR для минимизации образования частиц. Мы продуваем все линии сверхчистым азотом перед введением технологических химикатов. Персонал надевает костюмы для чистых помещений и соблюдает процедуры дезактивации при входе в зоны хранения химикатов.

Инвестиции в надлежащую обработку материалов приносят дивиденды в виде постоянного качества волокна. Я видел, как производственные линии останавливались на несколько дней из-за загрязненных химикатов, чего можно было бы избежать, если бы были более эффективные методы хранения. Стоимость поддержания сверхчистых условий минимальна по сравнению с расходами на производство дефектного волокна.

Как создать стеклянную заготовку?

Качество выполнения напрямую влияет на характеристики волокна. Неравномерное нанесение приводит к изменению диаметра и оптическим потерям по всей длине волокна.

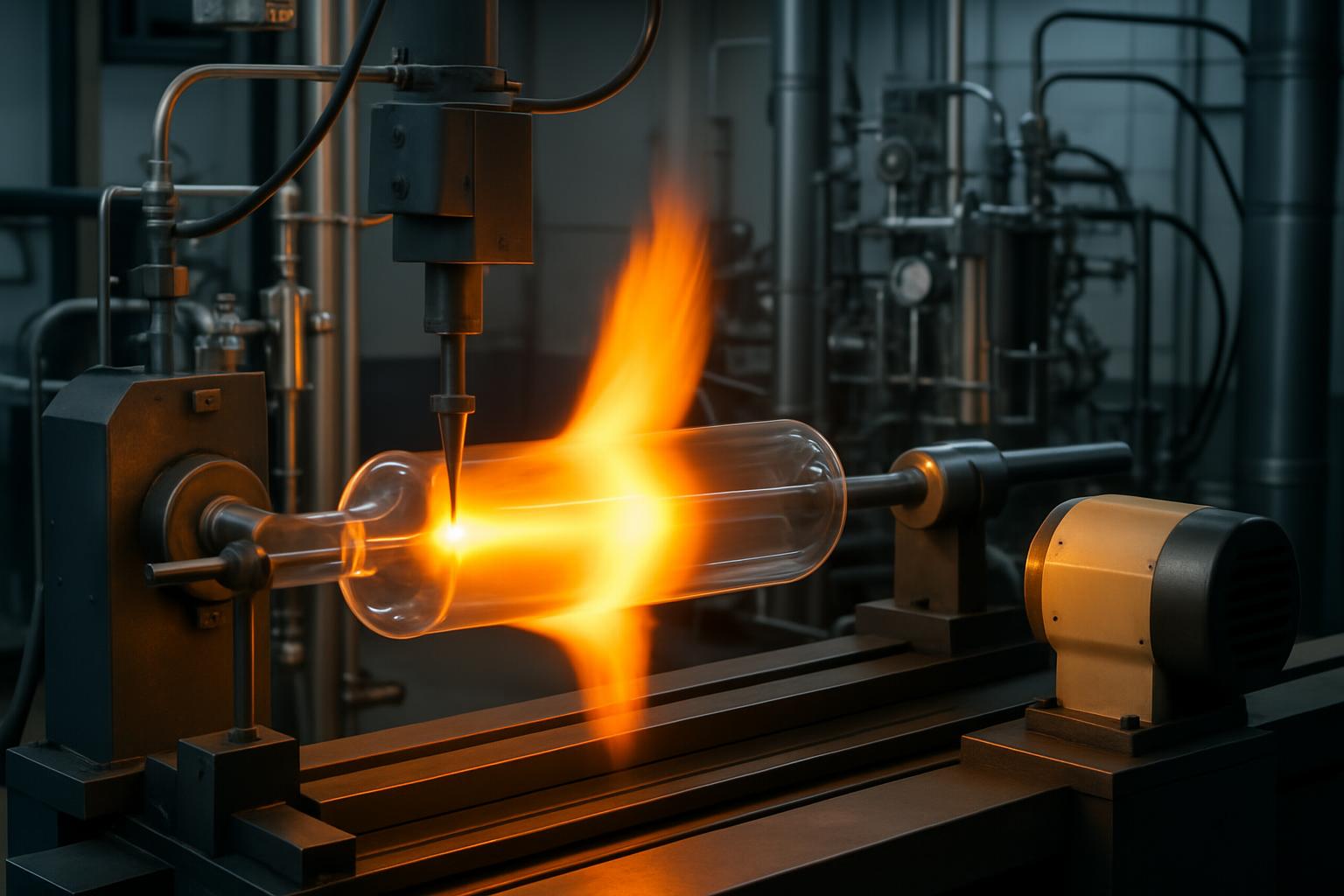

Процессы MCVD и OVD позволяют наносить слои стекла внутри вращающихся трубок с использованием точного контроля температуры и химического потока, создавая заготовки длиной до 1 метра.

Создание стеклянной заготовки представляет собой наиболее важный этап производство волоконного сердечника1. Этот процесс определяет основные оптические и механические свойства готового волокна. Я провел бесчисленное количество часов, оптимизируя параметры изготовления преформ, и могу сказать, что небольшие изменения на этом этапе существенно влияют на качество конечного продукта.

Модифицированный процесс химического осаждения из паровой фазы (MCVD)

The Процесс MCVD3 остается наиболее широко используемым методом создания высококачественных преформ. Процесс начинается с чистой кремниевой трубки-подложки, обычно 15-25 мм в наружном диаметре и 800-1200 мм в длину. Эта трубка должна соответствовать строгим спецификациям по округлости, концентричности и отделке поверхности. Любые дефекты в трубке-подложке будут распространяться на протяжении всего производственного процесса.

Трубка-субстрат устанавливается горизонтально на прецизионном токарном станке, способном поддерживать скорость вращения от 10 до 100 об/мин с минимальной вибрацией. Система поперечной горелки перемещается вдоль длины трубки, обеспечивая необходимое для химических реакций тепло. Обычно горелка использует водородно-кислородное пламя, которое достигает температуры 1900–2000 °C на поверхности трубки.

Химические пары протекают через внутреннюю часть вращающейся трубки в тщательно контролируемой последовательности. Скорость потока должна оставаться стабильной в пределах 0,5% для обеспечения равномерного осаждения. Контроллеры массового расхода регулируют каждый химический поток независимо, что позволяет точно контролировать состав стекла. Типичный цикл осаждения может включать 50-200 отдельных проходов, каждый из которых добавляет слой толщиной всего в несколько микрометров.

Процесс осаждения создает то, что мы называем «сажей» – субмикронные частицы стекла, которые образуются в горячей зоне и оседают на внутренней стенке трубки. Высокая температура консолидирует эти частицы в плотное прозрачное стекло, когда горелка проходит над осажденной сажей. Температура консолидации должна тщательно контролироваться, чтобы предотвратить образование пузырьков и обеспечить полное уплотнение.

Процесс наружного осаждения паров (OVD)

The процесс ОВД4 предлагает преимущества для производства больших заготовок со сложными профилями показателя преломления. Вместо осаждения внутри трубки, OVD наращивает стеклянные слои снаружи вращающегося дорна или «стержня-приманки». Такой подход позволяет лучше контролировать соотношение сердцевины к оболочке и позволяет производить заготовки с более крупными диаметрами сердцевины.

The процесс ОВД4 Начинается с чистого кремниевого или алюминиевого стержня-приманки, установленного вертикально в камере осаждения. Несколько горелок пересекают длину стержня, каждая из которых способна осаждать различные стеклянные составы. Сначала осаждаются слои сердцевины, за которыми следуют последовательные слои оболочки. Этот подход снаружи внутрь обеспечивает превосходный контроль над профилем показателя преломления.

Одним из существенных преимуществ OVD является возможность производить очень большие преформы. В то время как размер доступных трубок-подложек обычно ограничивает MCVD, OVD может создавать преформы диаметром более 150 мм и длиной 1,5 метра. Эти большие формы позволяют вытягивать волокна на большую длину и улучшают экономику производства.

Этап консолидации в OVD требует особого внимания. После завершения осаждения пористая заготовка поступает в печь консолидации, где нагревается до 1500-1600°C в контролируемой атмосфере. Стержень-приманка удаляется либо до консолидации, либо после нее, в зависимости от конкретного варианта процесса. Полученная заготовка должна быть идеально круглой и не иметь внутренних напряжений, которые могут вызвать проблемы при вытягивании волокна.

Контроль качества при изготовлении преформ

Контроль качества при изготовлении преформ включает в себя непрерывный мониторинг множества параметров. Измерение температуры использует оптические пирометры, которые могут точно измерять температуру пламени без контакта. Эти измерения помогают поддерживать постоянные условия осаждения на протяжении всего процесса.

Профилирование показателя преломления обеспечивает наиболее критическую оценку качества преформ. Мы используем анализатор преформ, который измеряет профиль показателя преломления по диаметру преформы с помощью интерферометрических методов. Это измерение показывает диаметр сердечника, числовую апертуру и форму профиля показателя преломления. Любые отклонения от спецификаций требуют корректировки процесса перед продолжением производства.

Геометрические измерения гарантируют, что преформа соответствует размерным требованиям. Мы измеряем внешний диаметр, концентричность и прямолинейность с помощью прецизионных измерительных систем. Преформа должна сохранять округлость в пределах 0,1% и концентричность в пределах 0,5% для получения приемлемого волокна.

| Параметр | Спецификация MCVD | Спецификация OVD | Метод измерения |

|---|---|---|---|

| Диаметр сердечника | 8-12 мкм | 8-15 мкм | Профилировщик показателя преломления |

| Числовая апертура | 0.12-0.22 | 0.12-0.25 | Профилировщик показателя преломления |

| Концентричность | <0,5% | <0,3% | Геометрические измерения |

| Округлость | <0,1% | <0,1% | Геометрические измерения |

| Затухание | <0,5 дБ/км | <0,3 дБ/км | Измерение сокращения |

Оптимизация процессов и устранение неполадок

Оптимизация изготовления преформ требует понимания сложных взаимодействий между температурой, скоростями потока и химией осаждения. Систематическое планирование экспериментов работает лучше, чем подходы проб и ошибок. Обычно мы изменяем один параметр за раз, сохраняя другие постоянными, а затем анализируем результаты с помощью статистических методов.

К распространенным проблемам относятся дефекты интерфейса сердцевины и оболочки, изменения показателя преломления и геометрические неровности. Дефекты интерфейса часто возникают из-за загрязнения или колебаний температуры во время перехода между осаждением сердцевины и оболочки. Изменения показателя могут быть вызваны нестабильностью расхода или изменениями температуры горелки. Геометрические проблемы обычно связаны с качеством трубки подложки или проблемами вибрации токарного станка.

Профилактическое обслуживание играет решающую роль в обеспечении постоянного качества преформ. Мы заменяем компоненты горелки на плановой основе, чтобы предотвратить ухудшение производительности. Контроллеры потока требуют регулярной калибровки для поддержания точности. Система токарного станка нуждается в периодических проверках выравнивания для обеспечения правильного вращения трубки и позиционирования горелки.

Инвестиции времени в совершенствование изготовления преформы приносят огромные дивиденды в последующей обработке. Высококачественная преформа легко втягивается в волокно с постоянными свойствами, в то время как плохая преформа приводит к разрывам, изменениям диаметра и оптическим потерям, которые могут сделать весь производственный цикл непригодным для использования.

Какое оборудование необходимо для вытяжки волокна?

Неправильный выбор оборудования приводит к производственным сбоям. Неадекватные системы вытяжки вызывают разрывы волокон, изменения диаметра и дефекты покрытия, которые делают продукт непригодным к использованию.

Вытяжные башни с графитовыми печами, измерителями диаметра, аппликаторами покрытий и системами контроля натяжения обеспечивают стабильное качество волокна при скорости вытяжки до 25 метров в секунду.

Процесс вытяжки волокна преобразует сплошную стеклянную заготовку в тонкое оптическое волокно посредством тщательно организованной последовательности операций нагрева, вытягивания и покрытия. После многих лет работы с различными системами вытяжки качество оборудования напрямую определяет ваш производственный успех. Каждый компонент должен работать в идеальной гармонии, чтобы достичь точности, необходимой для производства оптического волокна.

Конструкция и дизайн чертежной башни

Современный башня для вытягивания волокна5 высота составляет 10-15 метров, обеспечивая вертикальное пространство, необходимое для правильного формирования и охлаждения волокон. Конструкция башни должна быть чрезвычайно жесткой, чтобы предотвратить вибрации, которые могут вызвать изменения диаметра. Обычно мы используем тяжелую стальную конструкцию с системами изоляции вибрации, чтобы минимизировать внешние помехи.

Башня вмещает несколько зон, каждая из которых выполняет определенную функцию в процессе вытяжки. Верхняя секция содержит механизм подачи преформ и печь. Средняя секция обеспечивает пространство для охлаждения волокна и измерения диаметра. Нижняя секция вмещает систему нанесения покрытия, печи отверждения и приемное оборудование.

Контроль окружающей среды в башне имеет решающее значение для получения стабильных результатов. Мы поддерживаем положительное давление воздуха, используя отфильтрованный воздух, чтобы предотвратить загрязнение. Контроль температуры поддерживает стабильные условия окружающей среды в пределах ±2°C. Контроль влажности предотвращает влияние влаги на процесс нанесения покрытия. Эти системы контроля окружающей среды работают непрерывно, даже во время остановок производства.

Системы высокотемпературных печей

Печь представляет собой сердце операции вытяжки. Большинство современных систем используют нагревательные элементы из стойкого к графиту материала, которые могут достигать температуры до 2200°C. Камера печи обычно имеет диаметр 100-150 мм и высоту 200-300 мм, что обеспечивает равномерный нагрев по всему кончику заготовки.

Точность контроля температуры имеет первостепенное значение для постоянного диаметра волокна. Мы используем несколько термопар и оптических пирометров для контроля температуры печи с точностью ±1°C. Система управления реагирует на изменения температуры в течение нескольких секунд, поддерживая стабильные условия вытяжки.

Контроль атмосферы печи предотвращает окисление графитовых нагревательных элементов и обеспечивает чистое формирование волокна. Обычно мы используем атмосферу аргона или азота с содержанием кислорода ниже 10 ppm. Расход газа тщательно контролируется для обеспечения адекватной продувки без создания турбулентности, которая может повлиять на формирование волокна.

Механизм подачи преформы должен точно позиционировать преформу в горячей зоне печи. Сервоуправляемые системы подачи могут поддерживать точность позиционирования в пределах ±0,1 мм, компенсируя при этом расход преформы во время вытяжки. Управление скоростью подачи позволяет регулировать натяжение вытяжки и диаметр волокна.

Измерение и контроль диаметра

Измерение диаметра в реальном времени необходимо для производства волокна в соответствии со спецификацией. Системы измерения на основе лазера могут обнаруживать изменения диаметра до 0,1 мкм со временем отклика менее 1 миллисекунды. Эти системы обычно используют лазерную дифракцию или теневые методы для измерения диаметра волокна непосредственно под печью.

Система управления диаметром использует контуры обратной связи для поддержания целевого диаметра путем регулировки скорости вытяжки. Когда диаметр становится больше целевого, система увеличивает скорость кабестана, чтобы растянуть волокно тоньше. Когда диаметр уменьшается, система снижает скорость, чтобы позволить волокну утолщаться. Этот контур управления работает непрерывно во время вытяжки.

Расширенные алгоритмы управления могут предсказывать изменения диаметра на основе геометрии преформы и условий вытяжки. Эти предиктивные системы помогают поддерживать более жесткие допуски диаметра, внося корректировки до возникновения значительных изменений. Методы машинного обучения все чаще используются для оптимизации параметров управления на основе исторических данных о производстве.

| Компонент | Спецификация | Толерантность | Метод контроля |

|---|---|---|---|

| Температура печи | 1900-2100°С | ±1°С | ПИД-регулирование с оптической обратной связью |

| Диаметр волокна | 125 мкм | ±1 мкм | Лазерное измерение с обратной связью по скорости |

| Скорость рисования | 10-25 м/с | ±0,11ТР3Т | Сервоуправляемый кабестан |

| Толщина покрытия | 62,5 мкм | ±2,5 мкм | Регулирование давления и расхода |

Системы нанесения покрытий

Система покрытия наносит защитные полимерные слои на голое стекловолокно сразу после формирования. Покрытие должно наноситься концентрически и равномерно, чтобы предотвратить потери на микроизгибы и обеспечить механическую защиту. Большинство систем используют аппликаторы под давлением, которые наносят жидкий материал покрытия вокруг волокна.

Сначала наносится первичное покрытие, обычно с использованием мягкого, низкомодульного акрилатного полимера. Это покрытие защищает волокно от микроизгибов и обеспечивает первый уровень защиты. Толщина покрытия обычно составляет 32,5 мкм, что приводит к общему диаметру в 190 мкм.

Затем следует нанесение вторичного покрытия с использованием более жесткого полимера, который обеспечивает механическую защиту и прочность при обработке. Это покрытие добавляет еще 32,5 мкм толщины, что приводит к окончательному диаметру покрытия 250 мкм. Вторичное покрытие должно хорошо сцепляться с первичным покрытием, сохраняя при этом гибкость.

Концентричность покрытия имеет решающее значение для производительности волокна. Эксцентричные покрытия могут вызывать дифференциальное напряжение, которое приводит к дисперсии моды поляризации в одномодовых волокнах. Мы контролируем концентричность покрытия с помощью оптических измерительных систем и корректируем выравнивание матрицы по мере необходимости для поддержания спецификаций.

Системы УФ-отверждения

Системы ультрафиолетового отверждения полимеризуют жидкие акрилатные покрытия в твердые защитные слои. Процесс отверждения должен быть полным и равномерным, чтобы обеспечить надлежащие свойства покрытия. Неполное отверждение может привести к липким поверхностям и плохим механическим свойствам.

Системы УФ-ламп обычно используют ртутные лампы среднего давления, которые испускают широкоспектральное УФ-излучение. Лампы расположены в массивах, которые окружают покрытое волокно, обеспечивая равномерное воздействие со всех сторон. Интенсивность лампы и время воздействия тщательно контролируются для достижения полного отверждения без перегрева волокна.

Азотная атмосфера в печах отверждения предотвращает ингибирование реакции полимеризации кислородом. Кислород может мешать свободнорадикальной полимеризации, что приводит к неполному отверждению и плохим свойствам покрытия. Мы поддерживаем уровень кислорода ниже 50 ppm в камерах отверждения.

Системы контроля натяжения и натяжения

Контроль натяжения в процессе вытяжки имеет важное значение для получения постоянных свойств волокна. Чрезмерное натяжение может привести к разрывам волокна или изменению диаметра, а недостаточное натяжение может привести к ослаблению намотки и проблемам с обработкой. Обычно мы поддерживаем натяжение вытяжки в пределах 50–150 граммов.

Система кабестан обеспечивает основную силу натяжения для вытягивания волокна. Прецизионные серводвигатели управляют скоростью кабестана с точностью лучше 0,01%. Поверхность кабестана должна быть идеально гладкой, чтобы предотвратить повреждение волокна, и мы используем специальные покрытия или материалы, чтобы обеспечить бережное обращение с волокном.

Системы намотки наматывают готовое волокно на катушки для хранения и транспортировки. Схема намотки должна предотвращать повреждение волокна, обеспечивая при этом легкое разматывание для последующей обработки. Мы используем прецизионные механизмы траверсы для создания контролируемых схем намотки с соответствующим распределением натяжения.

Системы танцоров обеспечивают буферизацию натяжения между кабестаном и приемной катушкой. Эти механические системы используют утяжеленные рычаги или пневматические цилиндры для поддержания постоянного натяжения, несмотря на изменения скорости приема или диаметра катушки. Правильная регулировка танцоров имеет решающее значение для предотвращения разрывов волокон и поддержания постоянного натяжения намотки.

Как вы контролируете качество волокна в процессе производства?

Контроль качества предотвращает дорогостоящие производственные дефекты. Без надлежащего контроля целые производственные циклы могут не соответствовать требованиям спецификации, что приводит к значительным материальным и временным потерям.

Мониторинг диаметра, толщины покрытия и механических свойств в режиме реального времени с помощью лазерных датчиков и автоматизированных систем обратной связи обеспечивает стабильное качество волокна на протяжении всего производства.

Контроль качества при производстве волоконных сердечников требует комплексного подхода, который контролирует каждый аспект производственного процесса. Я узнал на собственном опыте, что раннее выявление проблем экономит огромное количество времени и материалов. Ключевым моментом является внедрение измерительных систем, которые обеспечивают немедленную обратную связь, чтобы операторы могли вносить исправления до того, как дефекты распространятся по всему производственному циклу.

Мониторинг процессов в реальном времени

Современные системы вытяжки волокон включают в себя несколько систем мониторинга в реальном времени, которые непрерывно отслеживают критические параметры в процессе производства. Системы измерения диаметра используют методы лазерной дифракции для контроля диаметра волокна с точностью до микрона. Эти системы могут обнаруживать изменения диаметра, которые происходят на расстоянии всего нескольких сантиметров, что позволяет немедленно корректировать процесс.

Контроль толщины покрытия использует оптические методы для измерения как первичных, так и вторичных слоев покрытия. Емкостные датчики также могут определять изменения толщины покрытия, измеряя диэлектрические свойства материалов покрытия. Эти измерения помогают гарантировать, что покрытие обеспечивает адекватную защиту, сохраняя при этом целевой внешний диаметр.

Системы контроля натяжения используют тензодатчики для непрерывного измерения силы вытягивания. Внезапные изменения натяжения могут указывать на проблемы с преформой, условиями печи или нанесением покрытия. Система контроля может запускать автоматические регулировки или предупреждать операторов о потенциальных проблемах до того, как они приведут к разрывам волокон.

Мониторинг температуры выходит за рамки печи и включает печи для отверждения покрытия и условия окружающей среды по всей башне вытяжки. Системы тепловидения могут обнаруживать горячие точки или колебания температуры, которые могут повлиять на качество волокна. Мониторинг окружающей среды отслеживает влажность, давление воздуха и уровни загрязнения, которые могут повлиять на производственный процесс.

Тестирование оптических свойств

Оптическое тестирование в процессе производства фокусируется на параметрах, которые определяют производительность волокна в системах связи. Измерение затухания использует метод сокращения для определения оптических потерь на ключевых длинах волн. Для многомодовых волокон мы обычно тестируем на 850 нм и 1300 нм. Одномодовые волокна требуют тестирования на 1310 нм и 1550 нм.

Тестирование пропускной способности многомодовых волокон использует методы переполненного запуска (OFL) или дифференциальной задержки мод (DMD). Тестирование OFL обеспечивает простое измерение информационной емкости волокна, в то время как тестирование DMD дает более подробную информацию о качестве профиля показателя преломления. Эти тесты помогают гарантировать, что волокно будет соответствовать требованиям производительности системы.

Измерение числовой апертуры подтверждает, что разница индексов сердцевины и оболочки соответствует спецификациям. Этот параметр напрямую влияет на способность многомодовых волокон собирать свет и на граничную длину волны одномодовых волокон. Мы используем методы сканирования в дальнем поле для измерения числовой апертуры с высокой точностью.

Измерение диаметра модового поля для одномодовых волокон использует методы сканирования ближнего или дальнего поля. Этот параметр влияет на потери в сращивании и производительность разъема, что делает его критически важным для совместимости системы. Измерение должно выполняться на рабочей длине волны для обеспечения точности.

Испытание механических свойств

Механические испытания гарантируют, что волокно выдержит нагрузки, возникающие во время установки и эксплуатации. Контрольные испытания прикладывают контролируемое растягивающее напряжение к каждому метру волокна, чтобы выявить слабые места, которые могут вызвать сбои в работе. Уровень контрольных испытаний обычно устанавливается на уровне 100 фунтов на квадратный дюйм (0,69 ГПа) для стандартного телекоммуникационного волокна.

Испытание адгезии покрытия подтверждает, что полимерные покрытия хорошо сцепляются с поверхностью стекла и друг с другом. Плохая адгезия может привести к отслоению покрытия во время обработки или воздействия окружающей среды. Мы используем измерения силы отрыва для количественной оценки прочности адгезии и обеспечения ее соответствия требованиям спецификации.

Испытание на изгиб оценивает устойчивость волокна к потерям при макроизгибе и микроизгибе. Испытания на макроизгиб наматывают волокно вокруг оправок различных диаметров для имитации условий монтажа. Испытания на микроизгиб применяют контролируемое боковое давление для имитации эффектов производства кабеля и стрессов окружающей среды.

Экологические испытания подвергают образцы волокон воздействию циклической температуры, влажности и химических сред, которые могут встретиться в процессе эксплуатации. Эти испытания помогают прогнозировать долгосрочную надежность и выявлять потенциальные виды отказов до того, как они произойдут в полевых условиях.

| Параметр теста | Стандарт | Частота | Критерии приемки |

|---|---|---|---|

| Затухание (1310 нм) | МСЭ-Т G.652 | Каждые 2 км | <0,35 дБ/км |

| Затухание (1550 нм) | МСЭ-Т G.652 | Каждые 2 км | <0,25 дБ/км |

| Диаметр поля моды | МСЭ-Т G.652 | Каждые 2 км | 9,2 ± 0,4 мкм |

| Контрольный тест | МЭК 60793-1-30 | 100% | выживаемость при 100 килофунтах на квадратный дюйм |

| Диаметр покрытия | МЭК 60793-1-20 | Непрерывный | 245 ± 5 мкм |

Статистический контроль процессов

Статистический контроль процесса6 (SPC) методы помогают выявлять тенденции и отклонения в производственном процессе до того, как они приведут к несоответствию продукции спецификации. Контрольные карты отслеживают ключевые параметры с течением времени, показывая как средние значения, так и отклонения от этих средних значений. Когда измерения выходят за пределы контрольных пределов, система оповещает операторов о необходимости расследовать потенциальные причины.

Исследования возможностей процесса количественно определяют, насколько хорошо производственный процесс может соответствовать требованиям спецификации. Эти исследования вычисляют индексы возможностей, такие как Cp и Cpk, которые указывают, достаточно ли незначительны изменения процесса для стабильного производства приемлемого продукта. Регулярные исследования возможностей помогают выявлять возможности для улучшения процесса.

Методы проектирования экспериментов (DOE) помогают оптимизировать параметры процесса и понять взаимосвязи между различными переменными. Систематически варьируя условия процесса и измеряя результаты, мы можем определить оптимальные рабочие точки и понять, какие параметры оказывают наиболее существенное влияние на качество продукции.

Корреляционный анализ помогает выявить связи между различными измерениями, которые могут быть неочевидными. Например, мы можем обнаружить, что изменения толщины покрытия коррелируют с колебаниями температуры печи, что приводит к улучшению стратегий управления процессом.

Автоматизированные системы качества7

Современные линии по производству волокон включают автоматизированные системы качества, которые могут вносить корректировки в режиме реального времени на основе обратной связи измерений. Эти системы используют передовые алгоритмы управления для поддержания качества продукции с минимальным вмешательством оператора. Методы машинного обучения все чаще используются для прогнозирования проблем с качеством до их возникновения.

Автоматизированные системы сбора данных регистрируют все параметры процесса и показатели качества в базах данных, которые можно анализировать на предмет тенденций и закономерностей. Эти исторические данные помогают выявить основные причины проблем с качеством и поддерживают непрерывные усилия по улучшению.

Автоматизированные системы отбраковки могут удалять некондиционное волокно из производственного потока без остановки процесса вытяжки. Эти системы используют пневматические или механические устройства для резки и удаления дефектных секций, сохраняя при этом непрерывность производства.

Интеграция с системами планирования ресурсов предприятия (ERP) позволяет обмениваться качественными данными по всей организации для планирования производства, отчетности для клиентов и соблюдения нормативных требований. Эта интеграция помогает гарантировать, что качественная информация доступна тогда и там, где она необходима для принятия решений.

Каковы распространенные проблемы производства и их решения?

Производственные проблемы могут остановить целые производственные линии. Нерешенные проблемы приводят к повреждению оборудования, отходам материалов и невыполнению обязательств по поставкам, что подрывает отношения с клиентами.

Разрывы волокон8, отклонения диаметра и дефекты покрытия требуют систематического устранения неисправностей и протоколов профилактического обслуживания для поддержания стабильного качества продукции.

Производственные проблемы при производстве волоконных сердечников могут быть неприятными и дорогостоящими. Я сталкивался практически со всеми типами проблем, которые могут возникнуть в этом процессе, от простых ошибок оператора до сложных отказов оборудования. Ключ к успешному устранению неполадок — понимание первопричин и внедрение системных подходов к решению проблем.

Проблемы с разрывом волокна

Разрывы волокон8 представляют собой одну из наиболее распространенных и разрушительных проблем в производстве волокна. Эти разрывы могут возникнуть в любой точке процесса вытяжки, от выхода из печи до приемной катушки. Понимание различных типов разрывов и их причин имеет важное значение для эффективного устранения неполадок.

Разрывы, связанные с печью, часто возникают из-за дефектов, нестабильности температуры или загрязнения в горячей зоне. Включения или пузырьки в преформе могут создавать концентрации напряжений, которые приводят к разрывам при размягчении стекла. Колебания температуры могут вызывать тепловой удар, который ослабляет волокно. Загрязнение от компонентов печи или атмосферных примесей может создавать слабые места в структуре стекла.

Проблемы с натяжением при вытягивании приводят к разрывам по всей длине волокна. Чрезмерное натяжение может превысить предел прочности волокна, а внезапные изменения натяжения могут создать динамические нагрузки, которые приведут к поломке. Изменения натяжения часто возникают из-за колебаний скорости кабестана, проблем с системой натяжителя или проблем с приемной катушкой.

Разрывы, связанные с покрытием, возникают, когда процесс нанесения покрытия создает концентрацию напряжений или когда дефекты покрытия допускают воздействие окружающей среды на поверхность стекла. Эксцентричное нанесение покрытия может создавать изгибающие напряжения, которые ослабляют волокно. Неполное отверждение покрытия может привести к появлению мягких пятен, которые допускают проникновение влаги и коррозию под напряжением.

Проблемы контроля диаметра

Изменения диаметра могут сделать волокно непригодным для точных приложений. Эти изменения могут происходить на коротких расстояниях (микроизменения) или на больших расстояниях (макроизменения), каждое из которых требует различных подходов к устранению неполадок.

Изменения диаметра, связанные с преформой, часто возникают из-за непостоянного состава стекла или геометрических неровностей в преформе. Изменения показателя преломления могут повлиять на поведение вытяжки и вызвать изменения диаметра. Эксцентриситет выполнения или изменения диаметра будут распространяться непосредственно в вытянутое волокно.

Нестабильность температуры печи является существенной причиной колебаний диаметра. Изменения температуры влияют на вязкость стекла, что напрямую влияет на поведение вытяжки. Колебания мощности печи, проблемы с системой охлаждения или атмосферные изменения могут вызывать температурную нестабильность.

Проблемы управления скоростью волочения могут привести к изменению диаметра, когда система управления с обратной связью не может достаточно быстро реагировать на изменения процесса. Настройка системы управления, калибровка датчика и техническое обслуживание механической системы влияют на производительность управления диаметром.

Факторы окружающей среды, такие как воздушные потоки, вибрация или изменения температуры в башне для вытяжки, могут вызывать изменения диаметра. Эти факторы часто создают периодические изменения, которые можно определить с помощью частотного анализа измерений диаметра.

| Тип проблемы | Распространенные причины | Методы диагностики | Решения |

|---|---|---|---|

| Разрывы волокон8 | Дефекты преформ, проблемы с натяжением | Визуальный осмотр, контроль натяжения | Контроль качества преформ, регулировка натяжения |

| Изменение диаметра | Нестабильность температуры, контроль скорости | Мониторинг диаметра в реальном времени | Контроль температуры, настройка ПИД |

| Дефекты покрытия | Несоосность штампа, устранение проблем | Измерение толщины покрытия | Регулировка штампа, обслуживание УФ-лампы |

| Увеличение затухания | Загрязнение, стресс | Оптический контроль, микроскопия | Протоколы чистоты, снятие стресса |

Проблемы с нанесением покрытия

Дефекты покрытия могут влиять как на оптические, так и на механические свойства готового волокна. Эти проблемы часто развиваются постепенно, что делает раннее обнаружение необходимым для предотвращения большого количества дефектной продукции.

Изменения толщины покрытия могут быть вызваны износом пресс-формы, колебаниями давления или изменениями свойств материала. Износ пресс-формы обычно приводит к постепенному изменению толщины с течением времени, в то время как колебания давления вызывают более быстрые изменения. Изменения вязкости материала из-за температуры или старения также могут влиять на толщину покрытия.

Проблемы с концентричностью покрытия возникают, когда волокно не центрировано должным образом в матрице покрытия или когда сама матрица не выровнена правильно. Эти проблемы создают эксцентричные покрытия, которые могут вызывать дисперсию поляризационных мод в одномодовых волокнах и трудности в обращении со всеми типами волокон.

Проблемы с отверждением покрытия могут возникнуть из-за старения УФ-лампы, загрязнения азотной атмосферы или деградации материала покрытия. Неполное отверждение приводит к липким поверхностям и плохим механическим свойствам. Overture может сделать покрытие хрупким и склонным к растрескиванию.

Проблемы с адгезией покрытия могут возникнуть, если поверхность стекла загрязнена или материал покрытия деградировал. Плохая адгезия может привести к отслоению покрытия во время обработки или воздействия окружающей среды.

Систематический подход к устранению неполадок

Эффективное устранение неполадок требует системного подхода, который учитывает все возможные причины и использует данные для руководства расследованием. Я всегда начинаю со сбора как можно большего количества информации о том, когда возникла проблема, какие условия присутствовали и какие изменения могли произойти.

Анализ данных играет решающую роль в выявлении проблемных моделей. Графики тенденций могут выявить постепенные изменения, которые могут быть неочевидны из отдельных измерений. Корреляционный анализ может выявить связи между различными параметрами, которые указывают на первопричины.

Исключение процесса помогает сузить возможные причины, систематически исключая различные системы. Например, если изменения диаметра происходят только во время определенных партий преформ, проблема, скорее всего, связана с качеством преформ, а не с оборудованием для вытяжки.

Методы анализа первопричин, такие как диаграммы «рыбьей кости» или анализ «пять почему», помогают гарантировать, что решения направлены на глубинные причины, а не только на симптомы. Такой подход предотвращает повторение проблем и формирует понимание взаимодействия процессов.

Стратегии профилактического обслуживания

Программы профилактического обслуживания помогают избежать многих распространенных проблем на производстве, устраняя потенциальные проблемы до того, как они приведут к сбоям в производстве. Эти программы должны основываться на рекомендациях производителей оборудования, исторических данных об отказах и требованиях к процессу.

Плановые мероприятия по техническому обслуживанию включают регулярную калибровку измерительных систем, замену изношенных компонентов и очистку критических зон. График технического обслуживания должен учитывать как временные, так и эксплуатационные интервалы для оптимизации надежности оборудования.

Методы мониторинга состояния могут выявлять развивающиеся проблемы до того, как они приведут к отказам. Анализ вибрации может обнаружить износ подшипников или проблемы с выравниванием. Тепловидение может обнаружить электрические проблемы или проблемы с системой охлаждения. Анализ масла может выявить внутренний износ в гидравлических или смазочных системах.

Управление запасами запасных частей гарантирует, что критически важные компоненты будут доступны, когда это необходимо для обслуживания или экстренного ремонта. Инвентарь должен включать как элементы планового обслуживания, так и необходимые запасные части, которые могут привести к длительному простою, если их не будет.

Программы обучения гарантируют, что операторы и обслуживающий персонал понимают надлежащие процедуры и могут распознавать ранние признаки развивающихся проблем. Регулярные обновления обучения помогают поддерживать навыки и внедрять новые методы или технологии.

Системы документирования отслеживают мероприятия по техническому обслуживанию, историю проблем и тенденции производительности оборудования. Эта информация помогает оптимизировать графики технического обслуживания, выявлять повторяющиеся проблемы и поддерживать непрерывные усилия по улучшению.

Заключение

Успешное производство сердечников волокон требует точного контроля материалов, оборудования и процессов на протяжении всей производственной цепочки.

-

Изучите этот ресурс, чтобы узнать о новейших технологиях и инновациях в производстве волоконных сердечников, обеспечивающих высокое качество и эффективность.↩ ↩ ↩

-

Узнайте о строгих требованиях к чистоте материалов для оптоволокна, обеспечивающих высокую производительность и надежность волоконной оптики.↩

-

Понимание процесса MCVD имеет решающее значение для всех, кто интересуется производством высококачественного оптического волокна, поскольку оно описывает основные методы, используемые в отрасли.↩

-

Изучение процесса OVD раскрывает его преимущества при производстве крупных преформ, что может расширить ваши знания о передовых технологиях производства волокон.↩ ↩

-

Изучение башен вытяжки волокна необходимо для понимания оборудования, которое обеспечивает производство высококачественного волокна и влияет на общий успех производства.↩

-

Узнайте, как статистический контроль процессов может повысить эффективность производства и качество продукции с помощью аналитических данных.↩

-

Узнайте, как автоматизированные системы качества могут оптимизировать производство, сократить количество ошибок и обеспечить стабильное качество продукции.↩

-

Понимание причин обрывов волокон может помочь во внедрении эффективных решений и повышении надежности производства.↩ ↩ ↩