Com problemas de qualidade inconsistente do cabo FTTH ou baixa produção? Altos custos de produção estão afetando os lucros? Configurar a linha certa parece complexo, o que pode atrasar sua entrada e crescimento no mercado.

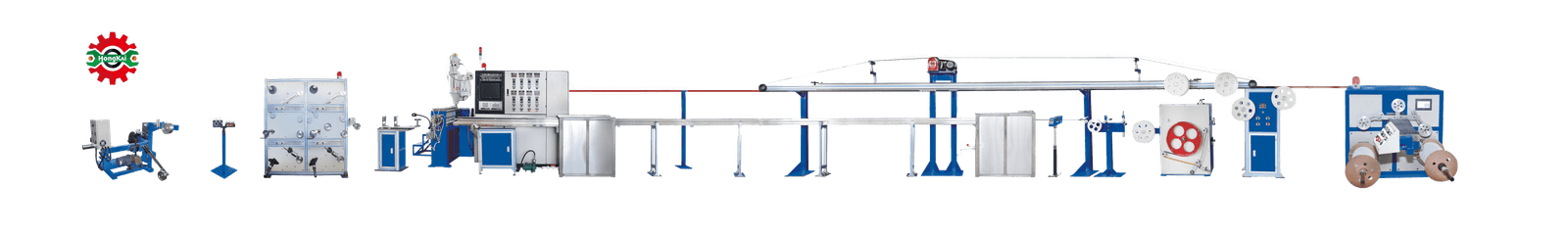

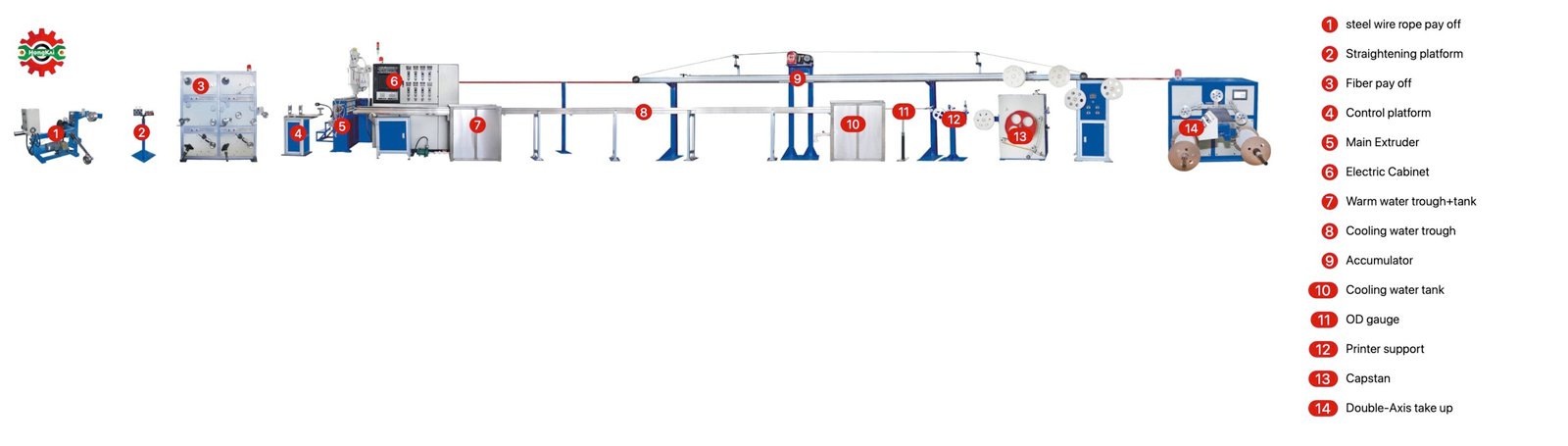

Uma linha de produção FTTH eficiente utiliza máquinas específicas, como desbobinadores de fibra, extrusoras, sistemas de resfriamento, medidores de diâmetro, cabrestantes e bobinas, todos gerenciados por um sistema de controle central. A otimização desses equipamentos garante velocidade, qualidade e atende à demanda do mercado.

Acertar no básico é crucial para o sucesso no competitivo mercado de fibra óptica. O próximo passo vital é entender os componentes específicos e como eles funcionam em conjunto. Vamos explorar o maquinário que constitui a espinha dorsal da fabricação moderna de cabos FTTH, garantindo que você tome decisões informadas com base em sólidos conhecimentos técnicos.

Quais máquinas principais compõem uma linha de produção FTTH?

Confuso quanto aos equipamentos essenciais necessários? Preocupado em perder uma máquina crítica ou escolher a especificação errada? Uma linha incompleta ou incompatível leva a gargalos na produção, baixo desempenho dos cabos e desperdício de investimento.

As máquinas principais incluem unidades de compensação de fibra1, recompensas dos membros de força, um extrusora2 (geralmente em torno de 65 mm para revestimento), calhas de resfriamento, ferramentas de medição de diâmetro, uma unidade de tração/cabide, possivelmente um acumulador, um sistema de recolhimento e um sistema de controle integrado (PLC/computador industrial).

Vamos nos aprofundar no que cada máquina faz. Entender suas funções ajuda a esclarecer por que cada uma é essencial para a produção de cabos FTTH de alta qualidade que atendem a padrões como ITU-T G.657. Cada etapa conta para um produto final confiável, desde o desprendimento cuidadoso das delicadas fibras ópticas até a aplicação e o resfriamento do revestimento robusto final.

Desconstruindo a maquinaria central

O processo de produção de FTTH é sequencial, exigindo precisão em cada etapa.

-

Unidade de compensação de fibra:

- Propósito: Esta máquina desenrola cuidadosamente a fibra óptica do carretel de alimentação. O controle preciso da tensão começa aqui para evitar danos.

- Observação: Às vezes, uma máquina de coloração e rebobinamento de fibras precede isso no processo geral se as fibras não forem pré-coloridas.

-

Unidade de Recompensa de Membro de Força:

- Propósito: Alimenta os elementos de resistência (como fio de aço ou Plástico Reforçado com Fibra – PRFV) na linha. Estes fornecem a resistência à tração e a proteção necessárias para a fibra, especialmente em cabos de derivação.

-

Extrusora:

- Propósito: Aplica a capa protetora externa ou camada de amortecimento. O tamanho padrão para a capa FTTH é um parafuso com diâmetro de 65 mm. extrusora2. Ele derrete pellets de plástico (como PVC, PE ou LSZH – Baixa Fumaça e Zero Halógeno) e força o plástico derretido ao redor da fibra e dos elementos de resistência que passam por uma matriz de cruzeta.

- Processo: O controle preciso da temperatura em diferentes zonas de aquecimento garante que o plástico derreta corretamente sem se degradar. A ferramenta de cabeça cruzada molda o perfil final do cabo (por exemplo, cabo de queda plano, cabo interno redondo).

-

Sistema de refrigeração:

- Propósito: Imediatamente após a extrusão, a capa plástica quente deve ser resfriada rápida e uniformemente. Isso solidifica a capa e evita deformações.

- Processo: Geralmente, envolve a passagem do cabo por uma ou mais calhas de água longas. A temperatura e a vazão da água são controladas. Secadores de ar ou limpadores de ar na extremidade removem a umidade residual.

-

Instrumento de Medição de Diâmetro:

- Propósito: Monitora continuamente o diâmetro do cabo (e, às vezes, o formato/ovalidade) à medida que ele sai da calha de resfriamento. Medidores a laser de eixo duplo são padrão.

- Processo: Fornece feedback em tempo real, geralmente vinculado ao extrusora2 ou velocidade do cabrestante, para corrigir desvios automaticamente e garantir que o cabo atenda às rigorosas especificações dimensionais. Sistemas como os da SIKORA também podem medir a espessura e a concentricidade da parede usando tecnologia de raios X para controle de qualidade avançado.

-

Cabrestante/Unidade de tração:

- Propósito: Puxa o cabo por toda a linha a uma velocidade constante e controlada. Ele fornece a principal força motriz e é essencial para manter a tensão da linha.

- Projeto: Geralmente, utiliza correias ou esteiras (às vezes chamadas de puxadores de esteira) para prender o cabo com segurança sem danificar o revestimento. Um tamanho padrão pode ser Ф600 mm (referindo-se ao diâmetro da roda).

-

Acumulador / Dançarino (Opcional, mas padrão):

- Propósito: Armazena um comprimento de cabo (por exemplo, um acumulador horizontal de 70 m). Isso permite a troca da bobina de recolhimento sem interromper toda a linha de produção, melhorando a eficiência geral. Também ajuda a amortecer as flutuações de tensão.

-

Sistema de Recolhimento:

- Propósito: Enrola o cabo finalizado no tambor ou carretel de entrega final.

- Projeto: Frequentemente utiliza sistemas de carretel duplo para operação contínua. Um carretel é enrolado enquanto o outro é trocado. O deslocamento automático garante que o cabo seja enrolado perfeitamente, camada por camada.

-

Sistema de controle:

- Propósito: Integra e sincroniza todas as máquinas. Permite que os operadores definam parâmetros (velocidade da linha, temperaturas, tensão), monitorem o processo e recebam alertas.

- Tecnologia: Normalmente, utiliza um CLP (Controlador Lógico Programável) combinado com uma interface de computador industrial (IHM – Interface Homem-Máquina). Componentes de alta qualidade (por exemplo, motores Siemens, controladores de temperatura Omron) contribuem para a confiabilidade.

Aqui está uma tabela resumindo essas funções principais:

| Máquina | Função primária | Elementos-chave do processo | Importância |

|---|---|---|---|

| Retorno de fibra | Desenrole a fibra com tensão controlada | Controle de tensão, pagamento suave | Prevenir danos às fibras no início |

| Retorno do Membro de Força | Alimentação de arame de aço ou FRP | Controle de tensão, alinhamento | Fornece resistência mecânica |

| Extrusora (por exemplo, 65 mm) | Aplicar capa/tampão plástico | Controle de temperatura, projeto de matriz, alimentação de material | Proteja a fibra, defina o formato do cabo |

| Sistema de refrigeração | Solidificar plástico extrudado | Temperatura/fluxo de água, secagem | Evite deformações, defina dimensões |

| Medição de diâmetro | Monitore as dimensões dos cabos em tempo real | Medição a laser ou raio-X, circuito de feedback | Garantir a conformidade das especificações e o controle de qualidade |

| Cabrestante / Unidade de Tração | Puxe o cabo com velocidade/tensão constante | Controle de velocidade, mecanismo de aderência | Manter a velocidade da linha e a estabilidade da tensão |

| Acumulador (Opcional) | Armazene o cabo para trocas de carretel | Armazenamento horizontal/vertical, amortecedor de tensão | Permitir operação contínua, gerenciar tensão |

| Sistema de Recolhimento | Enrole o cabo acabado no carretel | Bobinas duplas, deslocamento automático | Preparar o produto final para envio/uso |

| Sistema de controle | Integrar e gerenciar operações de linha | PLC, HMI, qualidade de componentes (Siemens etc.) | Automação, controle de processos, monitoramento |

Entender essas máquinas é a base. Em seguida, precisamos determinar a configuração correta para os seus objetivos de negócios, com base nas melhores práticas do setor.

Como escolher o equipamento certo para suas necessidades de FTTH?

Sobrecarregado com a variedade de opções de maquinário? Preocupado com gastos excessivos ou equipamentos insuficientes? Fazer a escolha errada afeta o orçamento, a eficiência, a qualidade e a capacidade de atender a requisitos específicos de clientes ou normas (como IEC 60793 ou ISO/IEC 11801).

Escolha o equipamento com base nos tipos de cabos alvo (interno/externo, contagem de núcleos, estrutura), volume de produção necessário, especificações de material (PVC/LSZH/PE, FRP/aço), padrões de qualidade (por exemplo, ITU-T G.657), orçamento (considerando TCO), confiabilidade do fornecedor (suporte, peças de reposição) e nível de automação.

Selecionar o maquinário certo não significa apenas comprar unidades individuais; é construir um sistema integrado. Com base na minha experiência em ajudar clientes da HONGKAI a fazer uma transição tranquila para a manufatura, vários fatores derivados de guias do setor e da experiência prática são cruciais. Vamos analisá-los.

Fatores-chave para seleção de equipamentos

Considere estes pontos cuidadosamente antes de investir:

-

Projetos de cabos de destino:

- Quais cabos FTTH específicos você fabricará? Isso é fundamental.

- Cabos internos: Tubos com buffer apertado ou pequenos tubos soltos geralmente exigem capacidades específicas de extrusão LSZH, com foco na flexibilidade (atendendo às especificações G.657.A/B). Exemplos: cabos redondos de 1 a 4 núcleos, cabos de conexão simplex/duplex.

- Cabos de queda para ambientes externos: Geralmente planos ou em formato de 8, necessitam de posicionamento preciso dos elementos de resistência (FRP/fio de aço), frequentemente usam revestimentos de PE ou PVC duráveis — exemplos: queda de fibra única de 2,0 x 3,0 mm, projetos aéreos autossustentáveis.

- Cabos de duto/enterrados: Pode envolver tubos soltos maiores, encordoamento SZ (geralmente coberto por uma linha separada, mas que afeta as necessidades de revestimento) e, potencialmente, blindagem, exigindo recursos robustos de revestimento de HDPE.

- Os designs escolhidos ditam extrusora2 tamanho/tipo, ferramental de cruzeta, comprimento de resfriamento, requisitos de tensão e manuseio de recolhimento.

- Quais cabos FTTH específicos você fabricará? Isso é fundamental.

-

Requisitos de capacidade de produção:

- De quanto cabo (km/dia ou km/turno) você precisa? Isso determina a velocidade de linha necessária (m/min). Certifique-se de que as velocidades sejam equilibradas entre as máquinas.

- Considere a demanda atual e as projeções de crescimento futuro. Especificar a capacidade um pouco além do necessário pode ser uma boa ideia. Altos volumes podem justificar linhas mais rápidas e mais automação (como captadores duplos totalmente automáticos).

-

Especificações do material:

- Confirme se a máquina consegue processar os materiais escolhidos com eficiência. Isso inclui os tipos de revestimento (PVC, LSZH, PE, TPU) e os elementos de resistência (diâmetros específicos de PRFV ou fio de aço).

- Propriedades do material (como índice de fluidez para plásticos e requisitos de secagem) influenciam o projeto da rosca extrusora e os perfis de temperatura. Compostos LSZH, por exemplo, podem ser mais sensíveis às condições do processo do que o PVC.

-

Requisitos e Padrões de Qualidade3:

- Qual é o nível de qualidade necessário? Isso afeta a precisão necessária dos sistemas de controle. Atender a tolerâncias rigorosas (diâmetro, espessura da parede, concentricidade) requer medições precisas e ciclos de feedback (laser, raio X).

- Garanta que a linha possa produzir cabos que atendam aos padrões relevantes (por exemplo, ITU-T G.657 para desempenho de curvatura, padrões IEC para testes mecânicos/ambientais, classificações regionais de segurança contra incêndio, como CPR).

-

Orçamento vs. Custo Total de Propriedade (TCO)4:

- Pense além do preço inicial de compra. Considere o consumo de energia, as necessidades de manutenção, as peças de reposição, a vida útil esperada e os possíveis custos de inatividade.

- Máquinas de maior qualidade e mais automatizadas (por exemplo, usando componentes confiáveis como drives Siemens) podem ter um custo inicial mais alto, mas menor TCO devido à melhor eficiência, confiabilidade e menores necessidades de mão de obra.

-

Confiabilidade e suporte do fornecedor5:

- Crucial para o sucesso a longo prazo. Escolha fornecedores (como a HONGKAI ou marcas internacionais consolidadas) com histórico comprovado, suporte de instalação, treinamento para operadores, peças de reposição prontamente disponíveis e serviço pós-venda ágil. Consulte referências e estudos de caso.

-

Nível de automação:

- Decida com base nos custos de mão de obra, na disponibilidade de habilidades e na consistência desejada. Linhas totalmente automatizadas oferecem melhor controle e repetibilidade do processo, mas exigem maior investimento e, potencialmente, manutenção mais especializada. Linhas semiautomáticas oferecem um equilíbrio.

Aqui está uma tabela de comparação para ajudar a ponderar esses fatores:

| Fator | Considerações | Impacto na Escolha |

|---|---|---|

| Design de cabos | Interno/Externo, contagem de núcleos, drop/round, autossuporte, tipo G.657 | Determina as características da máquina (extrusora, ferramental, faixa de tensão, manuseio) |

| Capacidade | Produção necessária (km/dia), equilíbrio de velocidade da linha, crescimento futuro | Determina o tamanho da máquina, especificações de velocidade, nível de automação (por exemplo, recolhimento) |

| Materiais | Revestimento (PVC/LSZH/PE), Membro de Resistência (FRP/Aço), graus específicos | Influencia o projeto da extrusora, as necessidades de controle de temperatura e os tipos de compensação |

| Qualidade/Padrões | Tolerâncias dimensionais, classificações ITU-T G.657, IEC, CPR | Aumenta a necessidade de controles de precisão e medições on-line (laser/raio X) |

| Orçamento/TCO | Custo inicial vs. energia, manutenção, tempo de inatividade, vida útil | Influencia o nível de qualidade, automação, escolha da marca, seleção de componentes |

| Suporte ao Fornecedor | Reputação, treinamento, resposta de serviço, disponibilidade de peças de reposição | Essencial para minimizar o tempo de inatividade e garantir o sucesso operacional a longo prazo |

| Automação | Custo/disponibilidade de mão de obra, necessidades de consistência, nível de investimento | Determina o nível de controle do processo, a habilidade do operador necessária e o custo inicial |

Escolher com sabedoria prepara você para uma produção eficiente. No entanto, mesmo com os melhores equipamentos, podem surgir desafios durante a operação que exigem uma gestão proativa.

Quais são os desafios comuns na produção de cabos FTTH e como eles podem ser superados?

Enfrentando problemas inesperados, como quebras de fibras, defeitos na capa ou variações dimensionais? Preocupado com falhas no controle de qualidade que impactam seu produto final e sua reputação, desafios interrompem cronogramas, aumentam o desperdício e prejudicam a lucratividade.

Os desafios comuns incluem controle preciso de tensão, uniformidade de extrusão, precisão dimensional, gerenciamento de propriedades do material, redução de defeitos (fibra/capa) e testes de qualidade eficientes. As soluções envolvem controles avançados de processo, monitoramento em tempo real, maquinário de qualidade, treinamento de operadores, protocolos rigorosos de CQ e materiais de alta qualidade.

A operação tranquila de uma linha de cabos FTTH exige vigilância constante. Mesmo máquinas de ponta precisam de operação e manutenção adequadas para evitar armadilhas comuns. Reconhecer esses problemas potenciais e implementar soluções é fundamental. Com base em relatórios do setor e na minha experiência com clientes, vamos analisar os obstáculos frequentes.

Enfrentando obstáculos comuns de produção

-

- Desafio: A fibra óptica é extremamente sensível. Tensão incorreta ou flutuante durante a desbobinagem, extrusão ou recolhimento pode causar micro/macrocurvatura (aumento da perda de sinal), tensão na fibra ou rupturas completas, levando a desperdícios e tempo de inatividade significativos. Isso é crucial em toda a linha.

- Solução: Utilize unidades de desbobinamento/recolhimento de alta precisão com feedback ativo (braços oscilantes, células de carga). Utilize cabrestantes projetados para manuseio suave. Implemente sistemas de controle sofisticados baseados em CLP para gerenciamento sincronizado da tensão em todas as zonas. Certifique-se de que todas as guias e rolos estejam lisos e perfeitamente alinhados. A calibração regular é essencial.

-

- Desafio: Alcançar uma espessura de revestimento consistente e evitar defeitos como bolhas, vazios, rugosidade da superfície ou vazamento da matriz é vital para a proteção mecânica e o desempenho. Desníveis podem criar pontos fracos.

- Solução: Mantenha perfis precisos de temperatura da extrusora adequados para o material específico (especialmente LSZH sensível). Utilize ferramentas de cruzeta de alta qualidade e bem conservadas (matrizes, pontas). Certifique-se de que os pellets de plástico estejam devidamente secos para remover a umidade (uma causa comum de vazios). Implemente monitoramento online (laser/raio-X) para feedback e ajustes imediatos.

-

Controle dimensional:

- Desafio: Cabos FTTH, especialmente cabos drop, geralmente apresentam tolerâncias dimensionais rigorosas (por exemplo, 2,0 x 3,0 mm +/- 0,1 mm) para garantir compatibilidade com conectores e hardware de instalação. Desvios levam à rejeição.

- Solução: Utilize sistemas precisos de medição de diâmetro/formato online (laser de eixo duplo ou raio X) integrados ao controle de linha para ajustes automáticos de feedback na velocidade da linha ou na saída da extrusora. Garanta um resfriamento consistente para evitar variações de contração.

-

Gestão de Propriedade Material8:

- Desafio: Variações nos lotes de matéria-prima (geometria da fibra, MFI do plástico, consistência do masterbatch de cor, diâmetro do PRFV/fio) podem interromper o processo. O manuseio ou armazenamento inadequados podem levar à degradação ou contaminação do material. Garantir que propriedades como a retardância à chama (LSZH) sejam atendidas exige um processamento cuidadoso.

- Solução: Implemente um rigoroso controle de qualidade de entrada (CQI) para todos os materiais. Estabeleça parcerias com fornecedores confiáveis e certificados. Mantenha as condições de armazenamento adequadas (temperatura, umidade). Otimize o projeto da rosca extrusora e os perfis de temperatura para materiais específicos para evitar degradação.

-

Redução de defeitos:

- Desafio: Podem ocorrer defeitos como quebras de fibras dentro da capa, elementos de reforço deslocados, rasgos na capa ou inclusões. Identificá-los rapidamente é difícil.

- Solução: Combine um controle robusto de processos com o monitoramento vigilante do operador. Utilize sistemas de detecção de falhas online (por exemplo, detectores de gargalos/grumos). Implemente procedimentos rigorosos de manuseio. Garanta o alinhamento e a manutenção adequados das máquinas. A análise da causa raiz de quaisquer defeitos é crucial.

-

Testes de qualidade eficientes:

- Desafio: Equilibrar testes completos do produto final (tração, dobra, ciclo de temperatura, desempenho óptico) com a produtividade pode ser difícil. Os testes podem se tornar um gargalo se não forem otimizados.

- Solução: Integre medições online ao registro de CQ. Otimize os procedimentos de teste offline. Utilize equipamentos de teste automatizados sempre que possível. Implemente o controle estatístico de processo (CEP) para monitorar tendências e reduzir a necessidade de testes finais excessivos se o processo for estável e eficiente. Treine a equipe de CQ de forma eficaz.

Aqui está uma tabela resumindo esses pontos:

| Desafio | Impacto Potencial | Estratégias de Solução |

|---|---|---|

| Tensão Precisa | Perda de sinal, tensão/rupturas de fibra, desperdício | Pagamentos/retornos de feedback ativo, controle PLC, guias suaves, calibração |

| Uniformidade de extrusão7 | Pontos fracos, desempenho ruim, aparência | Controle preciso de temperatura, ferramentas de qualidade, secagem de material, monitoramento online (raio X) |

| Controle Dimensional | Incompatibilidade e rejeição do conector | Medição on-line precisa (laser/raio X), controle de feedback, resfriamento consistente |

| Propriedades do material | Instabilidade do processo, variação de qualidade, falha | IQC rigoroso, fornecedores confiáveis, armazenamento/manuseio adequado, processamento otimizado |

| Redução de Defeitos | Falha de cabo, desperdício, danos à reputação | Controle de processo, vigilância do operador, detecção de falhas on-line, manutenção, RCA |

| Eficiência de testes de controle de qualidade | Gargalo na produção, atraso no envio | Medições on-line, testes off-line otimizados, automação, SPC, treinamento de equipe |

Enfrentar esses desafios proativamente por meio de tecnologia, disciplina de processo e pessoal qualificado é essencial para uma produção de cabos FTTH confiável e de alta qualidade.

Conclusão

Configurar uma linha de produção de cabos FTTH eficiente envolve selecionar as máquinas principais certas com especificações apropriadas, considerar cuidadosamente sua capacidade exclusiva e necessidades do produto em relação ao orçamento e metas de qualidade e gerenciar proativamente desafios operacionais comuns por meio de processos e tecnologia robustos.

-

Saiba mais sobre unidades de compensação de fibra e sua função crítica para garantir a qualidade e a eficiência da produção de cabos FTTH.↩

-

Descubra os meandros das extrusoras na produção de FTTH, incluindo suas especificações e importância na qualidade do cabo.↩ ↩ ↩ ↩

-

Familiarizar-se com os padrões de qualidade garante que seus produtos atendam às regulamentações do setor e às expectativas dos clientes.↩

-

Entender o TCO ajuda a tomar decisões informadas sobre investimentos em equipamentos, equilibrando custos iniciais com economias de longo prazo.↩

-

Avaliar a confiabilidade do fornecedor garante que você escolha parceiros que darão suporte às suas necessidades de produção e minimizarão o tempo de inatividade.↩

-

Explore este recurso para entender como o controle preciso da tensão pode reduzir significativamente o desperdício e melhorar a qualidade da fibra na produção.↩

-

Este link fornecerá insights sobre como manter uma qualidade de extrusão consistente, crucial para o desempenho dos cabos FTTH.↩ ↩

-

Aprenda sobre estratégias essenciais para gerenciar propriedades de materiais para garantir uma produção de alta qualidade e minimizar defeitos.↩