Com dificuldade para entender o maquinário complexo necessário para a produção de cabos de energia? Pode parecer complicado, impedindo você de iniciar ou atualizar sua linha de produção. Vamos simplificar juntos.

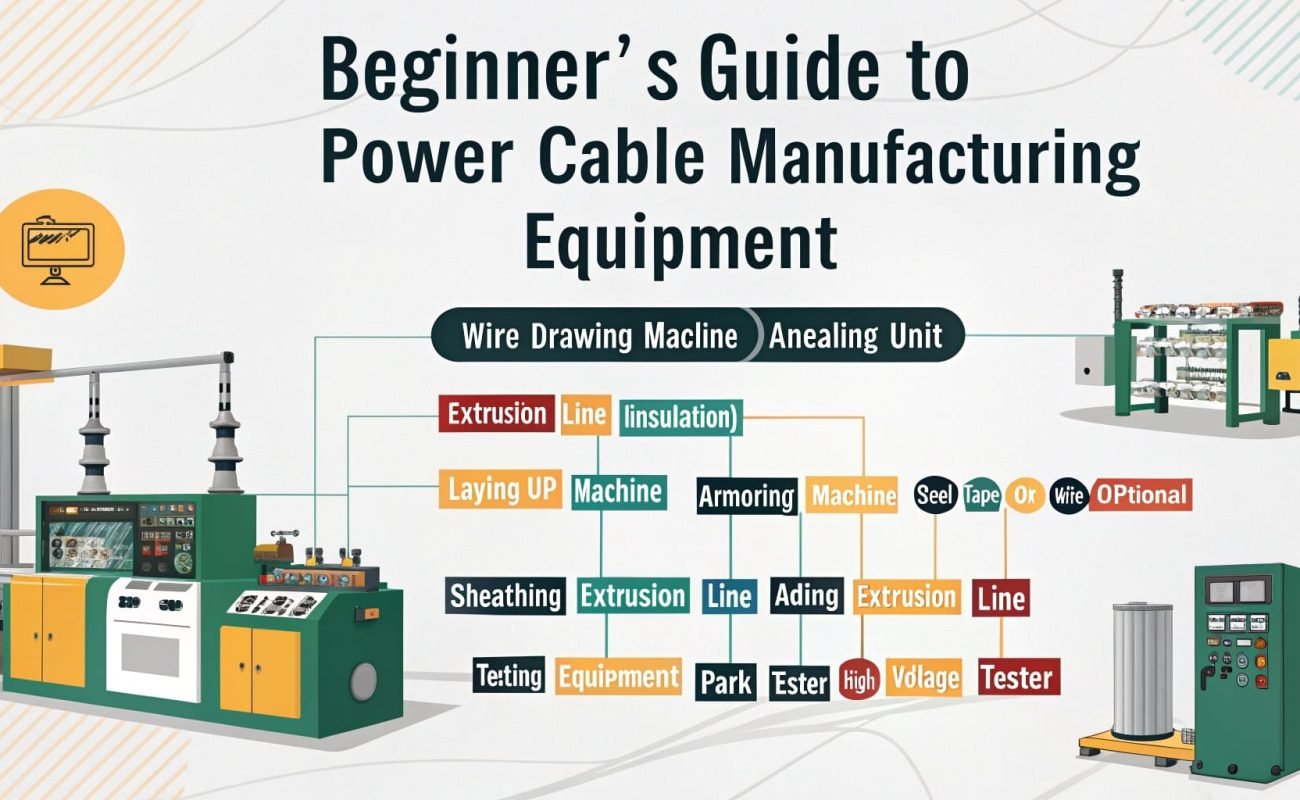

Os principais equipamentos para a fabricação de cabos de energia incluem trefiladeiras, torcedeiras, extrusoras para isolamento e revestimento e máquinas de blindagem. Equipamentos auxiliares como desbobinadores, bobinas, calhas de resfriamento e dispositivos de teste também são essenciais para uma linha de produção completa.

Entender as máquinas básicas é apenas o primeiro passo. Cada etapa envolve escolhas e processos específicos que impactam a qualidade e a eficiência do seu produto final. Pronto para explorar as principais máquinas em mais detalhes e ver como elas se encaixam? Vamos lá.

Quais são as principais máquinas que impulsionam a produção de cabos de energia?

Está em dúvida sobre quais máquinas formam a espinha dorsal de uma linha de cabos de energia? Escolher o equipamento principal errado leva à ineficiência e à baixa qualidade dos cabos. Vamos identificar as máquinas indispensáveis.

As máquinas primárias são máquinas de trefilação1 (para obter o tamanho correto do condutor), máquinas de encalhe2 (para torcer os condutores juntos) e linhas de extrusão3 (para aplicar isolamento e revestimento). Estes são fundamentais para criar a estrutura básica do cabo.

Mergulhando mais fundo na maquinaria principal

Iniciar uma linha de produção de cabos de energia, ou modernizar uma existente, significa focar no coração da operação: as máquinas principais. Acertar nisso é crucial. Pela minha experiência ajudando clientes a configurar suas linhas na HONGKAI, esses três tipos de máquinas determinam a base da qualidade do seu cabo e da sua eficiência de produção. Com base em discussões e na observação de diversas configurações, incluindo aquelas de fornecedores como a ZMS ou listagens em plataformas como Wire & Plastic Machinery, as opções são vastas, mas podem ser reduzidas de acordo com as necessidades.

Máquinas de trefilação

Tudo começa com o condutor. Cabos de energia normalmente usam cobre ou alumínio. Esses metais geralmente chegam à fábrica em forma de haste grossa, talvez de 8 mm ou mais. Você precisa reduzir esse diâmetro para o tamanho específico necessário para o projeto do seu cabo, às vezes até frações de milímetro. É aí que entra a trefiladeira.

- Como funciona: A máquina puxa a barra de metal através de uma série de matrizes, cada uma ligeiramente menor que a anterior. Esse processo estica o metal e reduz seu diâmetro. Lubrificação e resfriamento são absolutamente vitais aqui. Sem lubrificação adequada, o atrito seria imenso, levando ao desgaste rápido da matriz e à quebra do fio. O resfriamento evita o superaquecimento do fio, o que pode afetar suas propriedades metalúrgicas.

- Tipos: Você encontrará diferentes configurações:

- Multi-máquinas de trefilação1: Elas processam vários fios simultaneamente, aumentando drasticamente a produtividade de fios de tamanhos padrão. São comuns na construção de fios e cabos de energia menores.

- Máquinas de desmontagem de fio único ou de barra: Usado para a quebra inicial de hastes grossas em tamanhos intermediários ou para produzir fios individuais de diâmetro maior.

- Linhas Tandem: Costumo aconselhar clientes que buscam eficiência a considerar linhas tandem. Nesse caso, o processo de trefilação é imediatamente seguido por uma etapa de recozimento em linha. O recozimento é um tratamento térmico que amolece o fio após o endurecimento causado pela trefilação, tornando-o muito mais flexível e adequado para torção.

- Considerações: Os principais fatores incluem a faixa de diâmetro da haste de entrada e os tamanhos finais do fio necessários. Você também precisa especificar o metal – a trefilação de cobre requer parâmetros diferentes e, às vezes, materiais de matriz diferentes em comparação com o alumínio. Os requisitos de velocidade de produção também são cruciais. Adequar as capacidades da máquina à sua gama específica de produtos é essencial.

Máquinas de encalhe

A maioria dos cabos de energia, especialmente os maiores, não utiliza um único fio condutor sólido. Por quê? Flexibilidade e desempenho elétrico. A torção envolve a torção de vários fios trefilados para formar o núcleo condutor. Isso torna o cabo menos rígido e mais fácil de instalar. Também pode melhorar a capacidade de condução de corrente devido a efeitos como a mitigação do efeito pelicular em aplicações CA.

- Propósito: A torção cria a estrutura final do condutor. Existem diferentes padrões de torção – torção concêntrica, comprimida, compacta ou em feixe – cada um afetando o diâmetro final, a flexibilidade, o uso do material e as características elétricas do cabo. A escolha depende do padrão do cabo e da aplicação.

- Tipos de máquinas: A variedade aqui reflete os diferentes tipos de cabos:

- Trançadores de estrutura rígida: Estes são os cavalos de batalha para condutores de energia grandes e pesados, especialmente para cabos de média e alta tensão. Cada bobina que segura o fio é montada em sua própria seção (gaiola) que gira. São robustos e suportam bobinas de grande porte, mas ocupam um espaço considerável no chão.

- Encalhadores Planetários: Oferecem controle de tensão extremamente preciso para cada fio, tornando-os adequados para cabos especializados ou quando se necessita de uma geometria de camada perfeita. As bobinas mantêm sua orientação enquanto a gaiola gira, evitando a torção de fios individuais.

- Fios tubulares: Conhecidos por suas altas velocidades, estes são frequentemente usados para torcer condutores de cobre menores, como os encontrados em cabos de controle ou fios de construção. As bobinas ficam dentro de um tubo giratório. São muito eficientes, mas podem ser mais ruidosas do que as torcedeiras rígidas.

- Máquinas de agrupamento (torção simples / torção dupla): Estes torcem fios mais finos em um arranjo menos preciso e agrupado, em vez de camadas distintas. Ideal para cabos flexíveis e alguns cabos de energia menores, onde alta flexibilidade é essencial. Os torcem fios de dupla torção são particularmente rápidos.

- Escolhendo o Certo: O produto final dita a máquina. Cabos de transmissão de alta tensão quase sempre requerem cabos rígidos. Fios de construção podem usar cabos tubulares para maior velocidade. Cabos flexíveis dependem de bundlers. Discutir as normas específicas de cabos (como IEC, BS, ASTM) e os requisitos de flexibilidade com os clientes é uma parte padrão do meu processo na HONGKAI.

Linhas de Extrusão

Uma vez pronto o núcleo condutor (sólido ou trançado), ele precisa de proteção e isolamento elétrico. Isso é feito aplicando camadas plásticas com linhas de extrusão3A primeira camada é o isolamento, aplicado diretamente sobre o condutor. Posteriormente, se vários núcleos isolados forem agrupados, uma camada protetora externa, chamada de bainha ou revestimento, é aplicada usando um processo semelhante.

- O processo: Pellets ou grânulos de plástico (materiais comuns incluem PVC, PE, XLPE, LSZH) são alimentados na tremonha da extrusora. Uma rosca rotativa dentro de um cilindro aquecido derrete, mistura e pressuriza o plástico. Esse plástico derretido é então forçado a passar por uma ferramenta especializada chamada matriz de cabeça cruzada. O condutor ou núcleo do cabo passa pelo centro dessa matriz, e o plástico forma um revestimento sem emendas ao seu redor.

- Componentes principais: Uma linha de extrusão é um sistema, não apenas uma máquina:

- Pague: Segura a bobina que alimenta o condutor ou núcleo do cabo. Necessita de bom controle de tensão.

- Pré-aquecedor: Frequentemente usado para aquecer o condutor antes de entrar na cruzeta. Isso melhora a adesão do plástico.

- Extrusora: Máquina central com funil, cilindro, parafuso, zonas de aquecimento/resfriamento, motor e caixa de engrenagens. O tamanho (diâmetro do parafuso) depende da capacidade necessária.

- Cruzeta: A ferramenta crítica que segura a matriz e a ponta guia, definindo a espessura da camada e a concentricidade.

- Calha de resfriamento: Geralmente preenchido com água, tempo suficiente para solidificar adequadamente a camada de plástico antes que ela chegue ao extrator.

- Lagarta/Cabrestan: Puxa o cabo por toda a linha a uma velocidade precisa e constante. Essa velocidade, combinada com a potência da extrusora, determina a espessura final da camada.

- Assumir: Enrola o fio isolado acabado ou o cabo revestido em uma bobina receptora. Frequentemente inclui enroladores ou acumuladores para controle de tensão.

- Isolamento vs. Revestimento: Embora utilizem princípios semelhantes, as linhas de isolamento geralmente operam mais rápido e suportam diâmetros menores. As linhas de revestimento utilizam núcleos maiores, possivelmente pré-montados, e aplicam camadas mais espessas para proteção geral. A escolha do material é crucial e depende da classificação de tensão, exposição ambiental, flexibilidade e requisitos de segurança contra incêndio.

Conseguir que essas máquinas principais sejam adequadas — trefilação, torção, extrusão — adaptadas à sua linha de produtos e volume específicos é a base de uma fábrica de cabos de energia bem-sucedida.

Como o isolamento e o revestimento são aplicados de forma eficaz?

Quer saber os detalhes da aplicação dessas camadas plásticas cruciais? Isolamento ou revestimento incorretos podem levar à falha do cabo e a riscos à segurança. Vamos ver como garantir um revestimento de qualidade.

O isolamento e o revestimento eficazes dependem do controle preciso da extrusão. Isso envolve a manutenção da temperatura, pressão e velocidade da linha corretas, além do uso das ferramentas de cruzeta corretas (matriz e ponta guia) para garantir espessura de parede e concentricidade consistentes ao redor do condutor.

Mergulhando mais fundo nos processos de isolamento e revestimento

Aplicar isolamento e revestimento pode parecer simples — basta revestir o fio com plástico —, mas obter uma camada confiável e de alta qualidade envolve um controle cuidadoso do processo de extrusão. Como principal proteção e barreira elétrica, acertar nessa etapa é inegociável. Vi em primeira mão como as variações aqui afetam o desempenho do cabo, levando a retrabalhos dispendiosos ou até mesmo a falhas em campo. É uma combinação do maquinário certo, dos materiais certos e de uma operação especializada.

O processo de extrusão revisitado – a precisão é fundamental

Vamos detalhar os pontos de controle críticos durante a extrusão, tanto para o isolamento (a camada diretamente sobre o condutor) quanto para o revestimento (o revestimento externo sobre os núcleos montados):

- Preparação do material: Tudo começa antes mesmo de o plástico entrar na extrusora. Compostos como PVC, PE, XLPE e, especialmente, os higroscópicos como LSZH (Baixa emissão de fumaça e zero halogênio4) devem ser completamente secos. Qualquer umidade residual pode se transformar em bolhas de vapor dentro da extrusora ou da cruzeta, causando vazios (furos) ou imperfeições superficiais na camada final. Secadores de funil são equipamentos padrão aqui. A mistura adequada, às vezes com o uso de máquinas de pesagem e mistura dedicadas, garante que os aditivos (como corantes, estabilizadores UV e retardantes de chama) sejam dispersos uniformemente.

- Controle de perfil de temperatura: O cilindro da extrusora não é aquecido uniformemente. Ele possui múltiplas zonas de aquecimento e, às vezes, de resfriamento ao longo de sua extensão. Um perfil de temperatura específico (aumentando gradualmente e, talvez, diminuindo ligeiramente) deve ser definido e mantido com precisão para o material a ser processado. Muito frio, o plástico não derreterá ou se misturará adequadamente. Muito quente, o material pode se degradar, perdendo suas propriedades ou criando gases voláteis problemáticos. Diferentes polímeros têm janelas de processamento muito diferentes.

- Design e velocidade do parafuso: A rosca extrusora não é apenas um simples saca-rolhas. Seu design (profundidade do voo, passo, elementos de mistura) é otimizado para tipos específicos de materiais, garantindo fusão, homogeneização e geração de pressão eficientes. A velocidade da rosca (RPM) controla diretamente o volume de saída de plástico. Esta deve ser estável e precisamente ajustada à velocidade da linha para atingir a espessura de parede desejada.

- Ferramentas de cruzeta (ponta de matriz e guia): Esta é sem dúvida a parte mais crítica para a precisão dimensional. O condutor/núcleo passa pela ponta guia posicionada centralmente. O plástico derretido flui ao redor da ponta e sai pela matriz externa.

- Concentricidade: Isso se refere à centralização do condutor dentro da camada de isolamento/capa. Se a ponta do guia estiver, mesmo que ligeiramente, descentralizada em relação à matriz, a espessura da parede será irregular – espessa de um lado, fina do outro. A baixa concentricidade representa um grande risco de falha, especialmente no ponto mais fino sob estresse elétrico ou mecânico. Cruzetas modernas permitem microajustes finos, frequentemente automatizados com feedback de sistemas de medição em linha.

- Espessura da parede: A folga física entre a superfície externa da ponta guia e a superfície interna da matriz determina a espessura da parede. Selecionar o tamanho correto da ferramenta é vital para atender às especificações do cabo.

- Estabilidade de velocidade da linha: O cabrestante ou lagarta que puxa o cabo deve manter uma velocidade extremamente constante. Qualquer flutuação, combinada com uma saída constante da extrusora, causará variações na espessura da parede ao longo do comprimento do cabo.

- Controle de resfriamento: A taxa e o método de resfriamento na calha de água afetam a estrutura cristalina final do material (para plásticos semicristalinos como PE/XLPE) e podem induzir tensões internas se realizados de forma inadequada. A calha precisa de comprimento adequado e frequentemente possui diferentes zonas de temperatura para resfriamento gradual, especialmente para camadas mais espessas.

Caso especial: Linhas de XLPE e Vulcanização Contínua (CV)

Para cabos de alimentação de média tensão (MT) e alta tensão (AT), Polietileno reticulado5 (XLPE) é o material isolante preferido devido à sua excelente rigidez dielétrica, resistência térmica e baixas perdas dielétricas. No entanto, o XLPE não atinge suas propriedades finais diretamente ao sair da extrusora. Ele precisa passar por um processo de reticulação química, geralmente iniciado por peróxidos misturados ao composto, o que requer calor e pressão. Isso é feito por meio de uma linha de vulcanização (ou cura) contínua.

- O processo de CV: Imediatamente após a extrusão do XLPE no condutor, o cabo entra em um longo tubo pressurizado. Dentro desse tubo, o calor é aplicado para ativar a reação de reticulação. A pressão impede a formação de vazios a partir dos subprodutos da reação.

- Tipos de linhas CV:

- CV de vapor (SCV): O método tradicional, que utiliza vapor saturado de alta pressão como meio de aquecimento e pressurização dentro do tubo de cura, é eficaz, mas pode introduzir umidade no isolamento (microvazios).

- Cura por nitrogênio/gás (GCV) / cura a seco: Utiliza nitrogênio gasoso quente pressurizado em vez de vapor. Isso resulta em uma cura "seca", geralmente resultando em isolamento XLPE com menor teor de umidade e menos microvazios. Isso é considerado superior para cabos de alta tensão, onde a pureza do isolamento é crítica.

- CV vertical (VCV): Para a mais alta qualidade, especialmente para cabos de Extra Alta Tensão (EHV), todo o processo de extrusão e cura ocorre verticalmente. O cabo desce da extrusora no topo de uma torre alta. A gravidade ajuda a manter a concentricidade perfeita da espessa parede de isolamento antes da cura, minimizando qualquer efeito de flacidez. Requer infraestrutura predial significativa.

- CV catenária (CCV): O tipo mais comum para cabos de média tensão e muitos cabos de alta tensão. O tubo de cura forma uma curva catenária (como uma corrente suspensa). Oferece um bom equilíbrio entre desempenho e custo de infraestrutura em comparação com cabos VCV.

- CV horizontal: Às vezes usado para cabos XLPE de baixa tensão ou cabos de borracha, onde as demandas de concentricidade são menos extremas do que aplicações HV/EHV.

Operar uma linha de extrusão, especialmente uma linha CV sofisticada, exige uma equipe bem treinada que entenda os materiais, monitore meticulosamente os parâmetros do processo (temperaturas, pressões, velocidades, tensões) e realize verificações de qualidade regulares. Na HONGKAI, fornecer esse conhecimento operacional faz parte do nosso compromisso.

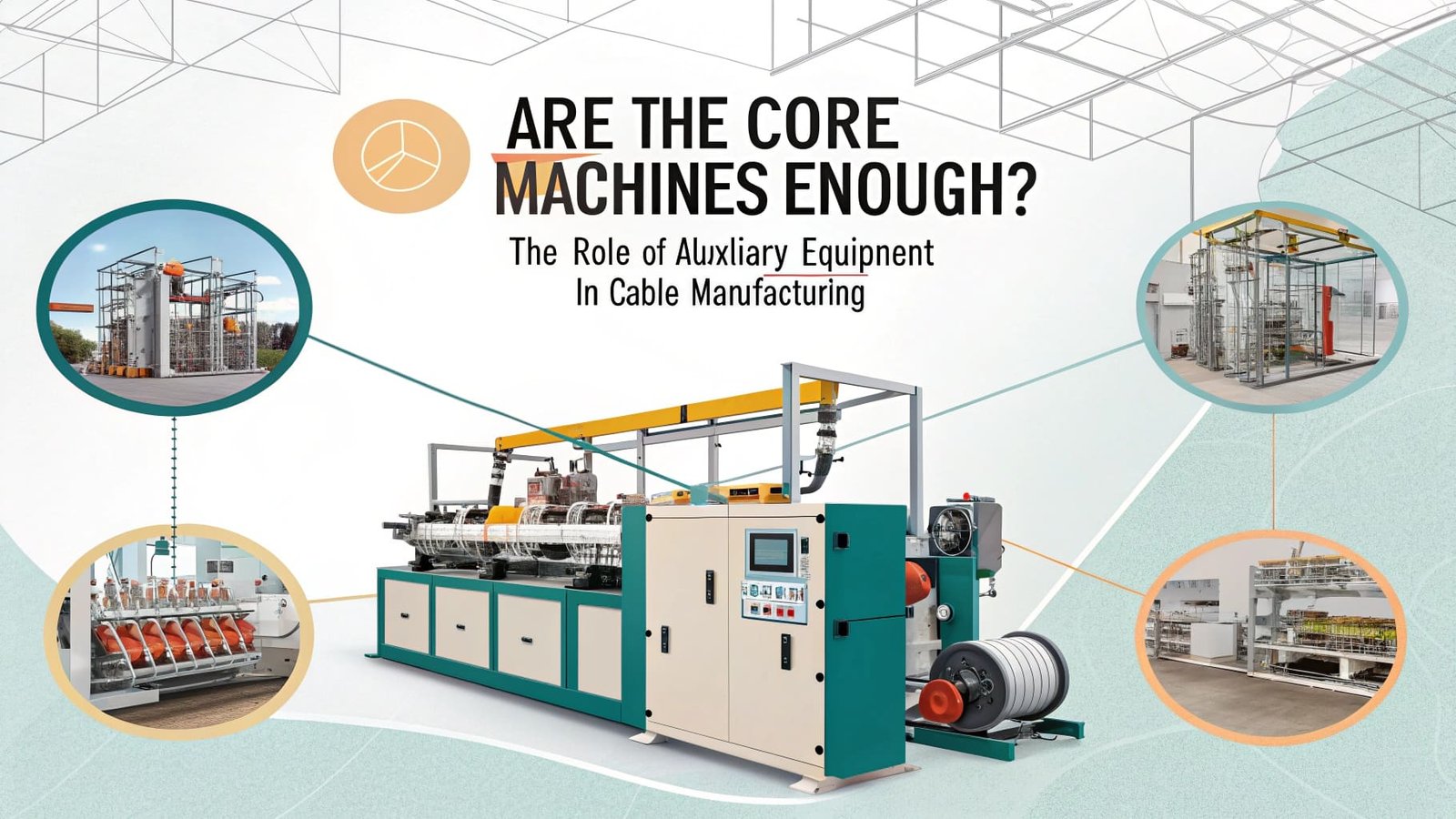

Quais outras máquinas completam a linha de produção?

As máquinas principais são suficientes? Concentrar-se apenas em trefilação, torção e extrusão pode deixar lacunas no seu processo, causando gargalos ou impedindo a produção de certos tipos de cabos. Vamos analisar o elenco de suporte.

Além do trio principal, máquinas auxiliares como máquinas de blindagem, máquinas de trançamento, máquinas de selagem, sistemas de resfriamento dedicados, máquinas de corte e sistemas de preparação de material são vitais para produzir tipos específicos de cabos e garantir um fluxo de trabalho tranquilo.

Mergulhando mais fundo nos equipamentos auxiliares

Embora a trefilação, a torção e a extrusão constituam o cerne da fabricação de cabos, um cabo de alimentação verdadeiramente funcional frequentemente requer etapas adicionais de processamento, realizadas por máquinas auxiliares. Ignorar essas etapas pode significar que você não conseguirá produzir cabos que atendam às demandas específicas do mercado ou aos desafios ambientais. Com base em projetos de clientes e referências do setor (como as da ZMS ou HOOHA, que mostram linhas completas), essas máquinas desempenham papéis essenciais:

Máquinas de Blindagem

Muitos cabos de energia, especialmente aqueles destinados ao enterramento direto ou ao uso em ambientes industriais exigentes, requerem proteção mecânica. Esta é fornecida por uma camada de armadura, aplicada sobre a capa interna.

- Função: Para proteger o cabo de forças de esmagamento, impactos e ataques de roedores.

- Tipos:

- Blindagem de arame de aço6 (SWA): Utiliza fios de aço galvanizado dispostos helicoidalmente ao redor do cabo. Comum em cabos multicondutores. Requer máquinas robustas capazes de lidar com muitas bobinas de fio de aço girando ao redor do caminho do cabo.

- Blindagem de fita de aço (STA): Utiliza duas camadas de fita de aço aplicadas helicoidalmente, geralmente com folgas sobrepostas entre as camadas. Frequentemente usado para cabos unipolares em algumas regiões ou onde a flexibilidade é um pouco mais importante do que a resistência máxima ao impacto.

- Blindagem de Fios de Alumínio (AWA): Semelhante ao SWA, mas utilizando fios de alumínio. Usado para cabos unipolares porque o alumínio não é magnético e evita correntes induzidas que ocorreriam com armadura de aço em aplicações CA unipolares.

- Colocação: A blindagem é normalmente realizada após a aplicação e o resfriamento da bainha interna. Muitas vezes, uma bainha externa final é extrudada sobre a camada de blindagem.

Máquinas de trançar

A trança oferece outra forma de proteção mecânica ou é usada para blindagem elétrica.

- Função: Cria uma camada trançada de fios metálicos (como cobre estanhado, aço galvanizado ou alumínio) ou, às vezes, fios têxteis ao redor do núcleo do cabo. Oferece boa flexibilidade, além de resistência à abrasão ou blindagem eletromagnética (EMC).

- Aplicações: Comumente encontrado em cabos de controle, cabos de instrumentação e alguns cabos de alimentação flexíveis que exigem blindagem.

- Tipos: As máquinas variam de acordo com o número de bobinas que seguram o material trançado (por exemplo, 16, 24 ou 36). Mais bobinas geralmente significam cobertura mais densa ou velocidade de aplicação mais rápida.

Máquinas de gravação

A aplicação de vários tipos de fitas é comum na fabricação de cabos para melhoria do isolamento, amarração, blindagem ou barreiras contra incêndio.

- Função: Envolve fitas (como filmes plásticos, fitas de mica, fitas semicondutoras, fitas bloqueadoras de água ou folhas metálicas) helicoidalmente em torno de condutores, núcleos isolados ou feixes de cabos.

- Aplicações:

- Fita de mica: Oferece resistência ao fogo, mantendo a integridade do circuito durante um incêndio. Essencial para cabos de sobrevivência a incêndios.

- Fita semicondutora: Usado sobre o condutor e sob a tela de isolamento em cabos MT/AT para suavizar o campo elétrico.

- Fita de bloqueio de água: Incha ao entrar em contato com a umidade para evitar a propagação da água ao longo do comprimento do cabo.

- Fita de cobre/alumínio: Usado para blindagem elétrica, geralmente com um fio dreno.

- Tipos de máquinas: São necessários cabeçotes de colagem verticais ou horizontais de alta velocidade com controle preciso de tensão e ajuste de sobreposição.

Sistemas de refrigeração

Embora as linhas de extrusão tenham calhas de resfriamento integradas, otimizar a eficiência do resfriamento ou lidar com altas velocidades da linha pode exigir sistemas mais avançados ou suplementares.

- Função: Garante a solidificação rápida e uniforme das camadas extrudadas sem causar deformação ou tensão residual. Importante para manter a estabilidade dimensional e as propriedades do material.

- Considerações: Comprimento da calha, controle da temperatura da água (às vezes com chillers), circulação da água e remoção eficiente de água (limpeza de ar) são aspectos essenciais. A HOOHA, por exemplo, frequentemente destaca soluções de resfriamento integradas em suas propostas de linha.

Máquinas de corte e bobinamento/enrolamento

No final da linha, o cabo finalizado precisa ser embalado para armazenamento e transporte.

- Função: Meça com precisão o comprimento do cabo e corte-o. Em seguida, enrole-o em tambores de distribuição (bobinas grandes de madeira ou aço) ou em rolos (para cabos flexíveis menores).

- Características: Os sistemas modernos geralmente incluem medição automática de comprimento, corte controlado e enrolamento ou bobinamento automatizado com mecanismos de deslocamento para um enrolamento preciso. Alguns sistemas integram impressão/etiquetagem. A ZMS lista várias máquinas "zipper", que provavelmente se referem às funções de enrolamento ou recolhimento.

Máquinas de pesagem e mistura

Essencial para preparar os compostos plásticos utilizados na extrusão.

- Função: Pese com precisão os diferentes componentes (resina polimérica, plastificantes, cargas, estabilizantes, corantes, aditivos) e misture-os completamente para criar um composto homogêneo.

- Importância: A qualidade consistente do material é fundamental para o desempenho consistente da extrusão e as propriedades finais do cabo. Sistemas de mistura centralizados frequentemente alimentam múltiplas linhas de extrusão.

Essas máquinas auxiliares geralmente são tão importantes quanto o equipamento principal para produzir um cabo de energia acabado e pronto para o mercado, que atenda a todas as especificações.

E quanto aos equipamentos de teste e controle de qualidade?

Como você garante que os cabos de energia que fabrica atendem aos padrões de segurança e desempenho? Pular controle de qualidade6 pode levar a recalls de produtos, incidentes de segurança e danos à sua reputação.

Essencial equipamento de teste7 Inclui testadores de resistência, testadores de faíscas (em linha), testadores de alta tensão, testadores de resistência de isolamento e ferramentas de medição dimensional (como micrômetros a laser). Eles verificam a integridade elétrica, as dimensões físicas e a conformidade com a segurança.

[^2] instalação ao ar livre](https://hkcablemachine.com/wp-content/uploads/2025/04/industrial-infographic-titled-ensuring-power-cabl.jpg)

Mergulhando mais fundo em testes e controle de qualidade

A fabricação de um cabo de alimentação não está completa quando ele sai da linha de produção. Testes rigorosos e controle de qualidade6 (CQ) são absolutamente essenciais. Cabos de energia transportam energia elétrica significativa, e falhas podem ter consequências graves – desde danos ao equipamento até riscos de incêndio e ferimentos pessoais. Garantir que cada metro de cabo atenda às especificações e aos padrões de segurança exigidos é inegociável. Sempre enfatizo aos meus clientes na HONGKAI que investir em equipamentos e procedimentos adequados de CQ é tão importante quanto investir no próprio maquinário de produção. Insights de fontes como a Gateway Cable Company e fornecedores de equipamentos como a ZMS enfatizam consistentemente a natureza crítica desses testes.

O regime de testes pode ser amplamente dividido em testes em linha (realizados durante a fabricação) e testes off-line (realizados em amostras ou comprimentos de cabos acabados).

Testes em linha (monitoramento contínuo durante a produção)

Esses testes fornecem feedback em tempo real, permitindo ajustes imediatos caso ocorram desvios de parâmetros ou falhas. Isso minimiza o desperdício e garante a consistência ao longo da produção.

- Testador de faíscas: Utilizado quase universalmente em linhas de extrusão de isolamento. Imediatamente após a extrusão e frequentemente antes do resfriamento completo, o fio isolado passa por uma corrente de esferas de alta tensão ou eletrodo escova. Se houver um pequeno furo, rachadura ou ponto fino no isolamento, uma faísca salta do eletrodo para o condutor (que geralmente é aterrado). Isso aciona um alarme e, frequentemente, um sistema de marcação de falhas. Ele fornece verificação contínua da integridade do isolamento 100%.

- Medição de diâmetro e concentricidade: Micrômetros a laser sem contato são posicionados após a extrusora, geralmente após o resfriamento. Eles medem continuamente o diâmetro do cabo em múltiplos eixos (tipicamente X e Y). Sistemas avançados também podem medir a espessura da parede e a concentricidade, detectando a posição do condutor dentro do isolamento. Esses dados garantem o cumprimento das tolerâncias dimensionais. Às vezes, circuitos de feedback podem ajustar automaticamente a velocidade da linha ou a velocidade da rosca da extrusora para manter o diâmetro desejado.

- Medição de capacitância: Para certos tipos de cabos, como cabos de energia de média tensão ou cabos de dados (embora menos comuns em cabos de energia padrão), a capacitância por unidade de comprimento é um parâmetro elétrico crítico. Testadores de capacitância em linha monitoram isso continuamente, fornecendo informações sobre a consistência dimensional e as propriedades do material.

Testes off-line (verificação de lote ou produto final)

Depois que um comprimento específico de cabo é produzido (geralmente enrolado em um tambor ou carretel de entrega final), ele passa por uma série de testes abrangentes, normalmente realizados em um laboratório de controle de qualidade dedicado.

- Teste de Resistência do Condutor: Este teste fundamental mede a resistência elétrica CC dos condutores principais por unidade de comprimento (por exemplo, ohms por quilômetro). Ele verifica se o material condutor correto (cobre ou alumínio) e a área da seção transversal foram utilizados, e se o processo de encordoamento foi eficaz. Altas resistências levam a perdas excessivas de potência (perdas de I²R) e geração de calor. São utilizadas pontes de resistência de precisão ou micro-ohmímetros.

- Teste de alta tensão (AT) / Teste de rigidez dielétrica: Este é um teste de segurança crucial que simula uma tensão muito além da tensão normal de operação. Uma alta tensão CA ou, às vezes, CC (especificada pela norma de cabo aplicável, frequentemente várias vezes a tensão nominal) é aplicada entre o(s) condutor(es) e o plano de aterramento (por exemplo, blindagem/armadura metálica ou o cabo imerso em banho-maria) por um período determinado (por exemplo, 5 minutos, 15 minutos). O isolamento deve suportar essa tensão sem qualquer ruptura elétrica (furo). Isso comprova a integridade do isolamento e a ausência de defeitos graves.

- Teste de resistência de isolamento: Este teste mede a resistência do próprio material isolante à corrente de fuga. Uma alta tensão CC (tipicamente 500 V, 1000 V, 2500 V ou 5000 V, dependendo da classificação do cabo, mas inferior à tensão de teste de alta tensão) é aplicada entre o condutor e o terra. A corrente de fuga resultante é medida e a resistência (em megaohms ou gigaohms por quilômetro) é calculada. Um valor baixo indica problemas potenciais, como entrada de umidade, contaminação ou degradação do material. Megômetros de alta potência são ferramentas padrão aqui.

- Verificação dimensional: Utilizando ferramentas como projetores de perfil (para visualização precisa da seção transversal), microscópios de medição, paquímetros e fitas métricas para verificar fisicamente o diâmetro total, as espessuras da parede do isolamento e da capa, as dimensões do condutor e a concentricidade das camadas em amostras cortadas do cabo acabado. Isso confirma a conformidade com as dimensões físicas especificadas.

- Testes de resistência à tração e alongamento: Amostras do material condutor e dos compostos de isolamento/revestimento são testadas em uma máquina de ensaio de tração. Isso mede a força necessária para romper a amostra (resistência à tração) e o quanto ela se estica antes de romper (alongamento). Essas propriedades mecânicas são vitais para garantir que o cabo possa suportar as tensões da instalação e o serviço a longo prazo.

- Testes especializados (dependendo do tipo de cabo e padrões):

- Teste de Descarga Parcial (DP): Principalmente para cabos de Média Tensão (MT) e Alta Tensão (AT). Detecta pequenas descargas elétricas que ocorrem em espaços vazios ou em interfaces dentro do sistema de isolamento sob tensão CA. A atividade de DP é um importante indicador de potencial falha de isolamento a longo prazo.

- Testes de Retardação de Chamas / Resistência ao Fogo / Emissão de Fumaça / Conteúdo de Halogênio: Um conjunto de testes para verificar o comportamento do cabo em condições de incêndio, crucial para a conformidade de segurança em edifícios e infraestrutura (por exemplo, série IEC 60332, IEC 60754, IEC 61034). Requer câmaras de teste de incêndio especializadas.

- Testes de envelhecimento: As amostras são submetidas a condições de envelhecimento acelerado (por exemplo, exposição prolongada a altas temperaturas em fornos), seguidas de testes mecânicos ou elétricos para prever o desempenho e a vida útil do cabo a longo prazo.

Implementar um sistema de CQ robusto requer não apenas o equipamento, mas também procedimentos documentados, técnicos treinados, cronogramas de calibração e registros meticulosos. É um compromisso contínuo com a qualidade que gera confiança nos clientes. Na HONGKAI, frequentemente auxiliamos os clientes a identificar os protocolos e equipamentos de teste específicos necessários para seus mercados-alvo e padrões.

Conclusão

Equipar uma linha de produção de cabos de energia envolve a seleção de máquinas essenciais, como linhas de trefilação, torção e extrusão, complementadas por equipamentos auxiliares e de teste essenciais. Uma seleção criteriosa garante qualidade, segurança e eficiência.

-

Explore este link para entender como as máquinas de trefilação são essenciais para obter o tamanho correto do condutor na fabricação de cabos de energia.↩ ↩

-

Aprenda sobre o papel das máquinas de torção no aumento da flexibilidade dos cabos e do desempenho elétrico, essenciais para cabos de energia de qualidade.↩

-

Descubra os meandros das linhas de extrusão e como elas aplicam isolamento e revestimento, vitais para a proteção e o desempenho dos cabos.↩ ↩

-

Explore as vantagens dos materiais LSZH, que são cruciais para considerações de segurança e ambientais na produção de cabos.↩

-

Saiba mais sobre as propriedades do XLPE e por que ele é o isolamento preferido para cabos de média e alta tensão.↩

-

Compreender o controle de qualidade na fabricação de cabos de energia é crucial para garantir a segurança e a conformidade. Explore este recurso para obter insights e melhores práticas.↩ ↩ ↩

-

Descubra os equipamentos de teste essenciais que garantem a segurança e o desempenho dos cabos de energia, vitais para qualquer fabricante do setor.↩