Berpikir untuk membuat kabel listrik? Tampaknya rumit, menuntut investasi besar dan pengetahuan teknis. Memilih mesin yang salah dapat menyebabkan kabel tidak aman, produksi terhenti, dan pemborosan uang, yang membahayakan keberhasilan usaha Anda. Mengetahui peralatan penting adalah langkah pertama Anda menuju pabrik kabel listrik yang andal.

Penting peralatan produksi kabel listrik meliputi mesin penarik dan pengikat konduktor, jalur ekstrusi insulasi, mesin peletakan inti, jalur pelapisan baja untuk perlindungan mekanis, dan jalur selubung luar. Peralatan pengujian yang ketat sangat penting selama proses berlangsung untuk memastikan keselamatan dan kinerja.[^1][^5]

Memahami langkah-langkah utama akan memberi Anda gambaran yang baik. Namun, keberhasilan yang sesungguhnya datang dari pemilihan mesin yang tepat untuk setiap pekerjaan. Kecepatan produksi, kualitas kabel, kepatuhan keselamatan, dan biaya Anda semuanya bergantung pada pilihan-pilihan ini. Mudah untuk merasa kewalahan dengan pilihan-pilihan tersebut. Itulah sebabnya kita perlu mencermati setiap bagian penting dalam pembuatan kabel listrik. Mari kita uraikan peralatan penting, langkah demi langkah, sehingga Anda dapat merencanakan jalur produksi yang efisien dan aman. Teruslah membaca untuk mempelajari secara tepat mesin apa yang dibutuhkan untuk memproduksi kabel listrik yang berkualitas.

Bagaimana Konduktor Dibuat?

Konduktor merupakan inti dari setiap kabel listrik, yang mengalirkan arus listrik. Menggunakan konduktor dengan konduktivitas yang buruk, ukuran yang tidak konsisten, atau mudah putus bukanlah pilihan yang tepat. Hal ini menyebabkan transmisi daya yang tidak efisien, potensi titik panas berlebih, dan masalah koneksi, yang membuat kabel akhir tidak dapat diandalkan atau bahkan berbahaya.

Konduktor dimulai sebagai batang tebal (tembaga atau aluminium) yang diproses oleh Mesin Pemecah Batangs menjadi kawat besar, kemudian ditarik lebih halus dengan Mesin Penarik Multi-Kawat, dilunakkan melalui Annealer, dan akhirnya dikelompokkan bersama melalui Mesin Bunching atau Stranding (seperti tipe Rigid, Planetary, Tubular, atau Skip) untuk membentuk konduktor fleksibel atau padat akhir.[^2]

Mari selami lebih dalam pembuatan konduktor. Tahap ini membentuk jalur listrik, jadi kualitasnya tidak bisa ditawar. Tujuannya adalah mengubah batang logam berdiameter besar (biasanya tembaga 8 mm atau aluminium 9,5 mm) menjadi ukuran dan konstruksi tertentu (padat, terpilin, fleksibel) yang dibutuhkan oleh desain kabel, sekaligus memastikan konduktivitas listrik dan sifat mekanis yang sangat baik.

Bahan Awal: Batang

Semuanya berawal dari batang tembaga atau aluminium berkualitas tinggi, yang bersumber dari pemasok terpercaya [^2]. Kemurnian logam ini secara langsung memengaruhi konduktivitas konduktor akhir. Kotoran meningkatkan resistansi, yang menyebabkan hilangnya energi dan panas yang lebih tinggi. Pemeriksaan kualitas yang ketat pada bahan baku yang masuk sangat penting.

Kerusakan Batang

Mesin pertama dalam antrian biasanya adalah Mesin Pemecah BatangMesin tugas berat ini mengambil batang tebal awal dan menariknya ke bawah melalui serangkaian cetakan yang kuat (mengurangi bukaan) ke ukuran kawat menengah yang lebih besar, mungkin sekitar 1-4 mm. Ini biasanya merupakan proses kawat tunggal yang dilakukan dengan kecepatan tinggi. Pelumasan berat dan sistem pendinginan yang efisien sangat penting di sini untuk mengelola panas signifikan yang dihasilkan selama deformasi dan mencegah putusnya kawat. Mesin ini dibuat untuk operasi yang terus-menerus dan menuntut. Beberapa produsen menawarkan mesin dengan berbagai diameter sekrup, yang menunjukkan skala operasi yang mereka tangani, mulai dari bengkel yang lebih kecil hingga pabrik industri besar.

Penarikan Kawat Menengah dan Halus

Dari ukuran menengah, kawat sering menuju ke Mesin Penarik Multi-KawatMesin canggih ini menarik beberapa kabel (konfigurasi umum menangani 8, 16, atau bahkan lebih banyak kabel) secara bersamaan melalui cetakan yang berurutan, mengurangi diameternya lebih jauh ke ukuran akhir yang dibutuhkan untuk untaian konduktor individual (misalnya, ukuran yang dibutuhkan untuk membangun kabel atau kabel fleksibel). Pemrosesan simultan ini sangat meningkatkan hasil. Penarikan secara inheren mengeraskan logam, membuatnya lebih keras dan kurang fleksibel. Oleh karena itu, mesin multi-kabel modern hampir selalu mengintegrasikan anil resistansi berkelanjutan secara langsung. Otomatisasi juga merupakan kunci, dengan banyak lini modern yang menampilkan kontrol PLC dan antarmuka layar sentuh untuk pengoperasian dan pemantauan yang lebih mudah.

Anil

Anil adalah proses perlakuan panas kritis yang mengembalikan keuletan (kelembutan dan fleksibilitas) dari kawat yang ditarik. Tanpa anil, kawat yang mengeras akan sulit untuk dipilin dengan benar dan rentan putus ketika kabel yang sudah jadi ditekuk selama pemasangan atau penggunaan. Anil kontinyu, yang terintegrasi dengan mesin penarik, biasanya mengalirkan arus listrik terkendali melalui kawat yang bergerak untuk memanaskannya dengan cepat ke suhu anil. Ini segera diikuti oleh pendinginan terkendali, sering kali dalam atmosfer uap atau gas pelindung (seperti nitrogen) untuk mencegah oksidasi logam panas. Mencapai tingkat anil yang benar sangat penting untuk memenuhi standar fleksibilitas konduktor (seperti Kelas 2 untuk terpilin, Kelas 5 untuk fleksibel) dan memastikan konduktivitas yang optimal.

Pengelompokan vs. Penumpukan

Setelah Anda memiliki kabel anil individual dengan diameter yang benar, kabel tersebut perlu digabungkan menjadi struktur konduktor akhir. Metode ini bergantung pada fleksibilitas dan jenis konduktor yang dibutuhkan:

- Mesin Penggabung: Digunakan terutama untuk membuat konduktor fleksibel (seperti Kelas 5 atau Kelas 6). Beberapa kabel tipis dipilin bersama dalam konfigurasi yang relatif non-geometris dan berkelompok. Bunker putar ganda sangat umum dan efisien; kumparan suplai tetap diam sementara jalur kawat memerlukan dua putaran untuk setiap putaran rakitan busur pengambil atau penerbang. Desain ini memungkinkan kecepatan produksi yang sangat tinggi dan ideal untuk kabel fleksibel, kabel otomotif, dan kabel peralatan.

- Mesin Terdampar: Digunakan untuk membuat konduktor yang lebih terstruktur, sering kali untuk kabel daya tegangan rendah, sedang, dan tinggi yang memerlukan bentuk bulat yang konsisten, pemadatan tertentu, atau lapisan konsentris (seperti konduktor Kelas 2). Jenis yang umum meliputi:

- Strander Bingkai Kaku: Kumparan suplai ditempatkan dalam sangkar atau rangka yang berputar. Setiap kumparan berputar pada porosnya sendiri saat sangkar berputar. Pengaturan ini memungkinkan pelapisan kabel yang presisi, biasanya dalam arah heliks bergantian untuk setiap lapisan (pengikatan konsentris). Ia juga dapat menghasilkan konduktor yang dipadatkan (kabel sedikit diratakan untuk mengurangi celah udara) atau berbentuk sektor (berbentuk seperti segmen pai agar dapat disatukan dengan rapat pada kabel multiinti). Mesin ini lebih lambat daripada pengikat tetapi menghasilkan geometri konduktor yang sangat stabil yang dibutuhkan untuk aplikasi tegangan yang lebih tinggi.

- Penghuni Planet: Konsepnya mirip dengan rigid strander, tetapi dudukan yang menahan kumparan dapat diatur agar tetap tegak (atau berputar berlawanan arah dengan sangkar), mencegah terpelintirnya kabel individual saat diletakkan. Sering kali lebih disukai untuk konduktor yang sangat besar atau konduktor berbentuk sektor untuk menghindari tekanan internal.

- Strander Tabung: Pilihan kecepatan tinggi di mana kumparan ditempatkan di dalam struktur tabung yang berputar. Kabel keluar melalui lubang di sepanjang tabung. Cocok untuk merangkai sejumlah kecil kabel dengan sangat cepat dan juga umum digunakan untuk memasang layar logam (kabel tembaga) atau pelindung kawat baja.

- Lewati Stranders: Desain kecepatan tinggi lainnya, sering digunakan untuk konduktor aluminium, di mana kabel diletakkan dalam lapisan searah, 'melompati' beberapa posisi untuk mencapai struktur yang diinginkan dengan cepat.

Saya telah melihat pabrik-pabrik berjuang ketika kapasitas mesin mereka tidak sesuai. Misalnya, mesin penarik multi-kawat super cepat yang memberi makan pengelompokan yang lebih lambat dan lebih tua menciptakan kemacetan besar, yang membuang potensi mesin penarik. Ini menyoroti pentingnya merancang seluruh lini secara holistik. Di HONGKAI, kami membantu klien merencanakan urutan pemrosesan konduktor yang lengkap [^5], memastikan setiap mesin – pemecahan batang, penarikan, anil, dan penggulungan/pengelompokan – berukuran dan disinkronkan dengan tepat untuk produk target dan volume keluaran mereka [^3]. Kompatibilitas material (tembaga vs. aluminium) dan jenis konduktor yang dibutuhkan sangat memengaruhi pilihan mesin terbaik.

Apa yang Terlibat dalam Isolasi Konduktor?

Setelah konduktor terbentuk, konduktor tersebut menjadi logam polos. Menggunakan konduktor seperti itu akan menyebabkan korsleting langsung. Isolasi listrik yang tepat sangat penting untuk keselamatan dan fungsi. Kegagalan isolasi dapat menyebabkan korsleting, kebakaran listrik, kerusakan peralatan, dan menimbulkan risiko serius bagi manusia. Integritas lapisan isolasi adalah yang terpenting.

Mengisolasi konduktor melibatkan penerapan lapisan bahan polimer yang tepat menggunakan Lini Ekstrusi IsolasiKomponen utama meliputi Pay-off untuk konduktor, Preheater, Extruder dengan Crosshead khusus, sistem Cooling Trough, pengukur Diameter Control, Spark Tester untuk pemeriksaan kualitas, dan unit Take-up.[^5]

!

Mari selami lebih dalam proses ekstrusi insulasi. Tahap ini menerapkan material dielektrik yang mengisolasi konduktor secara elektrik dari sekelilingnya dan dari konduktor lain dalam kabel yang sama. Tujuannya adalah untuk menerapkan lapisan senyawa insulasi yang seragam dan bebas cacat dengan ketebalan dan konsentrisitas (keterpusatan) yang benar di sekeliling konduktor, yang memenuhi standar kelistrikan dan fisika yang ketat.

Jalur Ekstrusi Isolasi

Lini ini merupakan landasan pembuatan kabel listrik, yang mampu menangani berbagai bahan dan ukuran konduktor. Berikut adalah rincian komponen umumnya:

- Stand Pembayaran: Menahan gulungan atau drum konduktor polos (yang berasal dari mesin stranding/bunching). Kontrol tegangan yang tepat sangat penting untuk memasukkan konduktor dengan lancar dan konsisten ke dalam jalur tanpa meregang atau menekuknya. Akumulator (menara vertikal atau horizontal yang menyimpan panjang penyangga konduktor) dapat digunakan untuk memungkinkan pengoperasian terus-menerus selama pergantian gulungan konduktor, memaksimalkan waktu aktif.

- Pemanas awal: Sering kali berupa pemanas induksi atau resistansi yang memanaskan konduktor sebelum memasuki crosshead ekstruder. Pemanas ini memiliki beberapa tujuan: menguapkan sisa kelembapan atau menarik pelumas dari permukaan konduktor, dan meningkatkan daya rekat dan ikatan yang lebih baik antara konduktor dan insulasi polimer cair.

- ekstruder: Mesin ini melelehkan pelet polimer isolasi (misalnya, PVC, PE, XLPE, LSZH) dan menghasilkan tekanan untuk memaksa material cair masuk ke dalam crosshead. Komponen utamanya meliputi:

- Pelompat: Menyimpan pelet plastik. Sering kali dilengkapi dengan pengering, terutama untuk bahan yang sensitif terhadap kelembapan seperti XLPE atau nilon, karena kelembapan dapat menyebabkan rongga atau kerusakan pada insulasi.

- Barel: Silinder kuat yang dipanaskan oleh beberapa pita resistansi listrik, dibagi menjadi beberapa zona kontrol suhu.

- Baut: Berputar di dalam laras. Desain geometrisnya (kedalaman lintasan, pitch, rasio kompresi) sangat penting dan secara khusus disesuaikan dengan jenis polimer yang sedang diproses (misalnya, sekrup untuk PVC berbeda dengan sekrup untuk XLPE). Ia mengangkut pelet dari hopper, mengompresnya, melelehkannya melalui gesekan dan panas laras, mencampur lelehan untuk mendapatkan keseragaman, dan membangun tekanan. ekstruder Ukurannya sering ditentukan oleh diameter sekrup, yang sangat bergantung pada keluaran yang dibutuhkan.

- Zona Pemanasan/Pendinginan: Kontrol suhu yang tepat di setiap zona sepanjang laras dan cetakan sangat penting untuk mencapai kualitas lelehan yang optimal, mencegah degradasi material (hangus), dan memastikan viskositas keluaran yang konsisten.

- Judul bab: Antarmuka tempat konduktor dan plastik cair bertemu. Konduktor berjalan secara aksial melalui bagian tengah. Plastik cair dari ekstruder diarahkan melalui saluran aliran internal dan keluar melalui perangkat perkakas yang dikerjakan dengan presisi: Tip (atau Panduan), yang memandu konduktor, dan Mati, yang membentuk permukaan luar insulasi. Celah antara ujung OD dan die ID menentukan ketebalan dinding insulasi. Penyelarasan presisi ujung dan die relatif terhadap jalur konduktor sangat penting untuk mencapai konsentrisitas yang baik (ketebalan dinding yang seragam di sekeliling). Konsentrisitas yang buruk menghasilkan titik-titik tipis, yang merupakan titik lemah listrik yang berbahaya.

- Palung Pendingin: Segera setelah keluar dari crosshead, konduktor yang diisolasi memasuki palung panjang, biasanya diisi dengan air yang bersirkulasi. Pendinginan yang efektif sangat penting untuk memadatkan isolasi tanpa menyebabkan rongga, tekanan internal, atau deformasi. Ini sering kali melibatkan beberapa tahap: biasanya dimulai dengan bagian air panas untuk memungkinkan pendinginan awal yang lambat (mengurangi tekanan dan meningkatkan penyelesaian permukaan), diikuti oleh bagian air yang semakin dingin. Panjang palung yang dibutuhkan sangat bergantung pada kecepatan saluran dan ketebalan isolasi – saluran berkecepatan tinggi membutuhkan palung yang sangat panjang, terkadang disusun dalam beberapa lintasan.

- Sistem Kontrol Diameter: Pengukur laser nonkontak terus mengukur diameter luar konduktor yang diisolasi setelah pendinginan. Data waktu nyata ini dapat diumpankan kembali ke kontrol kecepatan sekrup ekstruder atau kecepatan penggulung dalam loop tertutup untuk secara otomatis mempertahankan diameter target dalam toleransi yang ketat (sering kali diperlukan oleh standar). Sistem pemantauan konsentrisitas/ketebalan dinding (menggunakan ultrasonik atau sinar-X) juga dapat diintegrasikan untuk aplikasi kritis.

- Penguji Percikan: Pemeriksaan keamanan wajib untuk sebagian besar kabel berisolasi. Konduktor berisolasi yang sudah jadi melewati elektroda tegangan tinggi (sering kali berupa tirai manik-manik atau sikat konduktif). Tegangan tinggi (AC atau DC, tergantung pada standar, biasanya beberapa kilovolt) diterapkan antara elektroda dan konduktor (yang diarde). Jika ada lubang jarum, retakan, titik tipis, atau kontaminan konduktif yang menembus isolasi, percikan akan melompat melalui kesalahan, memicu alarm dan sering kali mengaktifkan penanda kesalahan (misalnya, semprotan tinta) atau penghitung. Ini memberikan verifikasi 100% atas integritas dielektrik dasar isolasi.

- Penggulung: Roda penggerak (sering kali dilapisi karet) atau sistem sabuk (ulat) yang secara akurat menarik konduktor melalui seluruh jalur pada kecepatan yang konstan dan terkendali. Sinkronisasi yang tepat antara tegangan luapan, laju keluaran ekstruder, dan kecepatan penggulung sangat penting untuk stabilitas dimensi.

- Tempat Pengambilan: Memutar kawat berisolasi yang sudah jadi (sekarang sering disebut "inti") ke gulungan atau drum. Fitur seperti lengan penari untuk kontrol tegangan dan mekanisme lintasan untuk penggulungan yang rata memastikan inti dililit dengan rapi tanpa kerusakan, siap untuk tahap proses berikutnya (penyusunan, pengujian, atau pengiriman). Akumulator juga dapat ditempatkan sebelum pengambilan.

Bahan Isolasi dan Pertimbangan Pemrosesan

Bahan isolasi umum memerlukan kondisi pemrosesan yang berbeda:

- Bahan PVC: Banyak digunakan untuk tegangan rendah karena biaya dan ketahanan apinya. Relatif mudah diproses.

- Bahasa Indonesia: Sifat listrik yang sangat baik, cocok untuk tegangan menengah. Memerlukan kontrol suhu yang cermat.

- Serat Polietilena: Standar untuk kabel tegangan menengah dan tinggi karena kinerja termal dan listriknya yang unggul. Memerlukan proses ikatan silang. Untuk MV/HV, hal ini sering dilakukan dalam jalur Vulkanisasi Kontinu (CV) terpisah menggunakan tekanan uap atau nitrogen. Untuk kabel LV, metode ikatan silang silana (Sioplas) memungkinkan ikatan silang terjadi setelah ekstrusi menggunakan uap air. Pemrosesan Serat Polietilena memerlukan pengendalian suhu yang tepat untuk menghindari ikatan silang dini ('hangus') dalam ekstruder.

- LSZH/LS0H: Semakin penting untuk keselamatan. Senyawa yang sering kali terisi penuh dapat bersifat abrasif dan memerlukan desain sekrup khusus serta manajemen suhu yang cermat.

Mendapatkan ekstrusi isolasi tepat menuntut keterampilan dan peralatan yang kuat. Saya telah membantu memecahkan masalah seperti kekasaran permukaan ('kulit hiu'), rongga internal ('gelembung'), atau diameter yang tidak konsisten. Sering kali, akar penyebabnya terletak pada pengaturan suhu yang salah, masalah kecepatan/desain sekrup, kelembapan pada bahan mentah, atau perkakas yang aus/tidak tepat. Lini ekstrusi yang andal dan berkualitas tinggi sangat penting [^5]. Di HONGKAI, kami menyediakan sistem ekstrusi dan dukungan proses penting [^3] yang diperlukan untuk membantu klien berhasil mengisolasi konduktor dengan berbagai bahan, memastikan mereka memenuhi standar industri yang ketat untuk keselamatan dan kinerja [^4]. Beberapa produsen, misalnya, menyoroti kemampuan untuk memproduksi kabel dengan tegangan yang sangat tinggi (misalnya, 550kV), yang menggarisbawahi perlunya mesin tingkat atas untuk aplikasi tersebut.

Bagaimana Konduktor Terisolasi Dirakit Menjadi Kabel?

Untuk kabel daya multi-inti (umum untuk aplikasi daya atau kontrol tiga fase), kini Anda memiliki beberapa inti berinsulasi tersendiri. Mengikatnya secara longgar di dalam selubung luar tidak akan berhasil. Kabel akan berubah bentuk, tidak fleksibel, dan inti dapat bergeser relatif terhadap satu sama lain selama penanganan atau pengoperasian, yang berpotensi menyebabkan konsentrasi tegangan, abrasi, atau distribusi arus yang tidak merata pada konduktor paralel. Diperlukan perakitan terstruktur.

Inti yang terisolasi dipilin bersama-sama, seringkali dengan pengisi untuk menciptakan bentuk bulat dan memberikan bantalan, menggunakan Mesin Penumpukan. Planet Mesin Penumpukans atau Drum Twister adalah jenis yang umum digunakan untuk mencapai susunan heliks. Pita pengikat atau benang biasanya diaplikasikan secara bersamaan untuk menahan kumpulan inti yang telah dirakit agar tetap menyatu.

Mari selami lebih dalam proses perakitan kabel atau "laying-up" (kadang-kadang disebut juga dengan pemasangan kabel atau pelintiran inti). Di sinilah inti terisolasi tunggal disatukan, bersama dengan elemen lain yang mungkin seperti konduktor tanah (kabel bumi), kabel pilot, atau pasangan komunikasi, untuk membentuk inti multi-elemen dari kabel akhir. Tujuannya adalah untuk mengatur elemen-elemen ini dalam konfigurasi geometris tertentu, biasanya dipelintir secara heliks, untuk memberikan fleksibilitas, stabilitas mekanis, dan bentuk keseluruhan yang konsisten (biasanya bulat) yang menguntungkan untuk langkah pemrosesan berikutnya seperti pelapisan atau selubung, dan untuk penyegelan yang tepat di kelenjar kabel selama pemasangan.

Mengapa Harus Berbaring?

Memutar inti secara heliks menawarkan beberapa keuntungan utama dibandingkan dengan sekadar menjalankannya secara paralel:

- Fleksibilitas: Kabel dengan inti yang disusun secara heliks jauh lebih fleksibel dan mudah ditekuk daripada kabel dengan inti paralel. Lintasan heliks memungkinkan inti untuk sedikit menyesuaikan posisinya relatif terhadap satu sama lain saat kabel ditekuk, sehingga mengurangi tekanan pada isolasi dan konduktor.

- Kebulatan & Kekompakan: Penumpukan, terutama bila dikombinasikan dengan bahan pengisi non-higroskopis (seperti tali polipropilena atau profil berbentuk) yang ditempatkan di celah alami (celah) di antara inti bundar, membantu mencapai penampang yang kompak dan bundar secara konsisten untuk bundel inti yang dirakit. Kebulatan ini penting untuk penerapan lapisan berikutnya yang seragam (seperti alas tidur, pelindung, atau selubung akhir) dan memastikan penyegelan yang efektif saat menggunakan kelenjar kabel.

- Stabilitas Mekanik: Struktur yang terpilin menahan inti kabel dengan kuat pada posisi relatifnya, mencegahnya bergeser secara berlebihan selama penanganan, pemasangan (penarikan), atau pengoperasian (siklus termal). Hal ini menjaga integritas kabel dan kinerja kelistrikannya.

Jenis Mesin Penumpukan

Mesin utama yang digunakan untuk proses ini terbagi dalam dua kategori utama:

- Mesin Penumpukan Planetary: Ini beroperasi dengan prinsip yang mirip dengan planetary strander yang digunakan untuk konduktor. Kumparan yang menahan inti terisolasi individual dipasang dalam dudukan di dalam sangkar putar yang besar. Saat sangkar berputar di sekitar sumbu tengah kabel yang sedang dibentuk, setiap dudukan kumparan individual biasanya diarahkan untuk berputar ke arah yang berlawanan relatif terhadap rotasi sangkar (atau tetap diam relatif terhadap sumbu saluran, tergantung pada roda gigi). Ini memastikan bahwa inti individual diletakkan secara heliks di sekitar sumbu tengah tanpa dipelintir pada porosnya sendiri (putaran balik nol). Hal ini khususnya penting untuk inti berdiameter lebih besar atau kabel dengan konduktor (sektoral) yang telah dibentuk sebelumnya, karena menghindari timbulnya tegangan torsi di dalam inti itu sendiri. Pengisi dapat diumpankan dari kumparan terpisah yang dipasang di dalam sangkar berputar yang sama atau terkadang dari lunas stasioner di luar sangkar. Mesin planetary menawarkan kontrol yang sangat baik atas geometri dan tegangan lay, menghasilkan inti berkualitas tinggi, tetapi umumnya lebih rumit, memerlukan lebih banyak ruang lantai, dan beroperasi pada kecepatan yang lebih rendah dibandingkan dengan pemutar drum. Beberapa produsen menawarkan mesin planetary khusus yang dirancang khusus untuk merakit jenis kabel tertentu, seperti kabel bundel udara (ABC).

- Pemutar Drum: Ini adalah metode yang sangat umum dan sangat efisien, terutama cocok untuk memproduksi kabel daya dan kontrol berukuran kecil hingga sedang dengan inti bulat. Dalam drum twister, gulungan pelepas yang menyalurkan inti terisolasi Dan drum pengambil utama yang menggulung inti yang telah dirakit adalah keduanya dipasang di dalam struktur berputar besar (cradle atau "drum") yang berputar di sekitar poros tengah mesin. Inti ditarik dari gulungan pelunasan, melewati pemandu dan mungkin aplikator pengisi, bertemu di cetakan pembentuk (cetakan penutup) di mana mereka dipelintir bersama, mungkin diikat dengan pita, dan kemudian dililitkan ke drum pengambil—semuanya sementara seluruh rakitan pelunasan dan pengambil berputar sebagai satu unit. Karena drum pengambil berputar bersama dengan aksi puntiran, sejumlah putaran balik yang terkontrol adalah diberikan ke inti-inti individual (sama dengan peletakan kabel). Drum twister dapat beroperasi pada kecepatan yang jauh lebih tinggi daripada mesin planetary, seringkali lebih kompak, dan secara umum dianggap lebih hemat biaya untuk memproduksi jenis kabel standar dalam jumlah besar.

Komponen Utama dan Elemen Proses

Terlepas dari jenis mesin tertentu, beberapa elemen sangat penting untuk operasi peletakan yang sukses:

- Manfaat Inti: Pegang kumparan atau gulungan inti yang terisolasi dengan aman. Kumparan atau gulungan tersebut harus menyediakan kontrol ketegangan yang andal dan dapat disesuaikan secara individual untuk setiap inti guna memastikan semuanya menyatu secara seragam pada titik penutupan tanpa terlalu longgar atau terlalu ketat.

- Kandang/Drum Putar: Mekanisme inti yang memberikan putaran untuk merakit inti.

- Pembayaran Pengisi: Menyediakan elemen pengisi (biasanya profil yang diekstrusi, tali polipropilena (PP) yang dipilin, atau terkadang inti berisolasi tiruan) untuk mengisi celah di antara inti utama. Pemilihan dan penempatan pengisi yang tepat sangat penting untuk mencapai kebulatan, kekompakan, dan fleksibilitas yang diinginkan.

- Cetakan Penutup / Pelat Pembentuk: Cetakan atau pelat baja yang dikeraskan dengan lubang-lubang berbentuk yang memandu inti dan pengisi bersama-sama ke dalam konfigurasi heliks yang diinginkan saat keduanya bertemu.

- Kepala Pengikat / Kepala Pita: Ditempatkan tepat setelah cetakan penutup, unit ini menerapkan satu atau lebih pita pengikat (misalnya, film poliester (Mylar), pita kain non-woven, atau terkadang pita serat kaca) secara heliks di atas inti yang dirakit. Langkah penting ini menahan struktur agar tetap menyatu dengan erat, mencegahnya terlepas sebelum mencapai kapstan dan terangkat. Ketegangan pita dan tumpang tindih yang tepat penting.

- Penggulung: Menarik inti yang telah dirakit melalui mesin dengan kecepatan yang terkontrol secara tepat. Rasio antara kecepatan linier capstan dan kecepatan putar sangkar/drum menentukan panjang lay (jarak aksial sepanjang kabel untuk satu putaran heliks inti yang lengkap). Panjang lay yang konsisten merupakan parameter penting yang memengaruhi fleksibilitas kabel, stabilitas diameter, dan kinerja mekanis. Panjang lay biasanya ditentukan dalam standar desain kabel.

- Pengambilan: Menggulung inti kabel yang telah dirakit ke dalam drum atau gulungan proses yang besar, siap untuk tahap berikutnya (misalnya, pelapisan, pelapisan lapis baja, atau pelapisan selubung). Memerlukan konstruksi dan penggerak yang kuat, beserta mekanisme penggulungan (lintasan) yang akurat.

Saya ingat pernah membantu seorang klien mengoptimalkan proses peletakan kabel daya 4 inti menggunakan pemutar drum. Mereka mengalami geometri inti yang tidak konsisten dan masalah selubung yang kadang-kadang tenggelam di kemudian hari. Kami menemukan akar penyebabnya adalah tegangan yang tidak konsisten dari hasil pelepasan inti dan tegangan pita pengikat yang tidak mencukupi yang memungkinkan struktur inti sedikit mengendur setelah perakitan. Dengan mengkalibrasi rem pelepasan secara hati-hati dan meningkatkan tegangan pengikat, kami memperoleh inti yang jauh lebih stabil dan bulat secara seragam. Di HONGKAI, kami menyediakan berbagai jenis mesin peletakan [^1][^5] dan memberikan dukungan teknis yang diperlukan [^3] untuk memastikan klien kami dapat menyempurnakan parameter seperti tegangan, panjang peletakan, dan aplikasi pengisi untuk memperoleh geometri inti yang tepat yang diperlukan untuk desain kabel spesifik mereka [^4].

Kapan dan Bagaimana Armor Diaplikasikan pada Kabel Listrik?

Banyak kabel listrik, terutama yang terkubur langsung di dalam tanah, dipasang di bawah air, atau digunakan di lingkungan industri yang berat seperti tambang atau pabrik manufaktur berat, memerlukan perlindungan ekstra terhadap kerusakan mekanis. Isolasi dan selubung standar mungkin tidak cukup untuk menahan gaya hancur dari tanah atau kendaraan, benturan keras dari batu atau alat penggali, atau bahkan serangan terus-menerus dari hewan pengerat. Pelindung memberikan perlindungan mekanis yang penting ini, yang secara signifikan meningkatkan ketahanan dan masa pakai kabel dalam kondisi yang keras.

Pelindung, yang biasanya terdiri dari pita baja galvanis (STA) atau kawat baja galvanis (SWA), diaplikasikan menggunakan Armoring Line di atas inti kabel yang telah dibentangkan (biasanya di atas lapisan pelindung antara yang disebut 'bedding'). Proses ini menambahkan perlindungan yang signifikan terhadap benturan, benturan, dan terkadang tarikan, sehingga kabel cocok untuk penguburan langsung atau aplikasi berat lainnya yang memungkinkan terjadinya kekerasan fisik.

Mari selami lebih dalam proses pelapisan. Ini adalah langkah opsional dalam pembuatan kabel, yang diterapkan hanya jika aplikasi yang dimaksud menuntut tingkat ketahanan mekanis yang lebih tinggi daripada yang dapat diberikan oleh kabel tanpa pelapisan. Ini secara signifikan meningkatkan kemampuan kabel untuk menahan tekanan fisik.

Mengapa dan Kapan Armor?

Alasan utama untuk menambahkan lapisan logam pada kabel listrik adalah:

- Perlindungan Mekanik yang Ditingkatkan: Untuk menahan gaya penghancuran yang tinggi (misalnya, dari penguburan yang dalam, lalu lintas peralatan berat), benturan tajam (misalnya, dari benturan yang tidak disengaja selama penggalian), dan abrasi (misalnya, terseret selama pemasangan).

- Peningkatan Kekuatan Tarik: Pelindung kawat baja (SWA), khususnya, menambah kekuatan longitudinal kabel secara signifikan. Hal ini bermanfaat untuk kabel yang dipasang secara vertikal (misalnya, di terowongan atau gedung tinggi), ditarik dalam jarak jauh, atau diletakkan di bawah air yang dapat mengalami tegangan.

- Perlindungan Hewan Pengerat: Penghalang yang disediakan oleh pelindung pita baja (STA) atau kawat baja yang disusun rapat (SWA) sangat efektif dalam mencegah kerusakan dari hewan pengerat seperti tikus atau tupai, yang dapat menjadi masalah signifikan di beberapa area.

Persenjataan umumnya ditentukan dan diperlukan untuk: - Kabel Penguburan Langsung: Kabel dipasang langsung dalam parit di tanah tanpa perlindungan saluran atau saluran.

- Kabel Bawah Laut atau Kabel Bawah Air: Memerlukan perlindungan yang berkekuatan tinggi dan kokoh terhadap potensi kerusakan akibat jangkar, peralatan penangkap ikan, pergerakan dasar laut, dll.

- Kabel Pertambangan: Tunduk pada kondisi yang sangat keras, termasuk potensi runtuhan batu, tertimpa kendaraan berat, dan tekukan atau tarikan terus-menerus.

- Lingkungan Industri Berat: Lokasi di mana kabel mungkin terkena benturan dari mesin, benda terjatuh, atau bahan kimia korosif (pelindung dapat dikombinasikan dengan selubung khusus).

- Daerah Berbahaya: Jika menjaga integritas pasokan listrik dalam kondisi buruk sangat penting untuk keselamatan (misalnya, fasilitas minyak & gas).

Jenis-jenis Armor Logam

Dua jenis pelindung logam yang paling umum digunakan pada kabel listrik adalah:

- Pelindung Pita Baja (STA): Ini terdiri dari dua lapisan pita baja galvanis yang diaplikasikan secara heliks di sekitar inti kabel (di atas lapisan alas). Pita biasanya diaplikasikan dengan tumpang tindih tertentu di dalam setiap lapisan, dan lapisan kedua diaplikasikan sedemikian rupa sehingga menutupi celah yang tersisa di lapisan pertama (pelindung pita yang saling terkait atau berlapis ganda). STA memberikan perlindungan yang sangat baik terhadap gaya penghancuran dan merupakan penghalang hewan pengerat yang sangat efektif. Namun, ia menambahkan kekuatan tarik yang relatif sedikit dibandingkan dengan pelindung kawat. Ia sering digunakan pada kabel distribusi daya tegangan menengah. Untuk aplikasi di mana sifat magnetik tidak diinginkan (misalnya, di sekitar peralatan sensitif), Pelindung Pita Aluminium (ATA) dapat digunakan sebagai gantinya.

- Pelindung Kawat Baja (SWA): Ini terdiri dari satu lapisan kawat baja galvanis bundar yang diaplikasikan secara heliks di sekitar inti kabel (di atas lapisan alas). Semua kawat biasanya diaplikasikan dalam arah yang sama (biasanya diletakkan di sisi kiri) dengan cakupan penuh (kabel saling bersentuhan). SWA memberikan kekuatan tarik yang sangat baik ('kekuatan tarik') dan perlindungan yang sangat baik terhadap benturan dan penghancuran. Ini adalah jenis pelindung yang paling umum untuk kabel industri tugas berat dan kabel tegangan rendah dan menengah yang ditanam langsung di banyak bagian dunia. Untuk kabel inti tunggal yang dimaksudkan untuk digunakan dalam sistem AC, Pelindung Kawat Aluminium (AWA) harus dapat digunakan sebagai pengganti kawat baja. Hal ini karena medan magnet bolak-balik yang dihasilkan oleh arus AC dalam satu konduktor akan menyebabkan arus eddy yang signifikan dan kerugian histeresis pada pelindung baja magnetik, yang menyebabkan pemanasan berlebihan. Aluminium non-magnetik menghindari masalah ini.

Garis Pelindung

Pelapisan baja biasanya dilakukan pada jalur khusus, meskipun terkadang dapat diintegrasikan dengan operasi ekstrusi alas atau selubung luar tergantung pada pengaturan pabrik dan jenis kabel. Komponen utama yang secara khusus terlibat dalam proses pelapisan baja meliputi:

- Aplikasi Lapisan Alas Tidur (Seringkali mendahului atau sebaris): Sebelum memasang pelindung logam keras, lapisan bahan bantalan atau "alas" biasanya dipasang di atas bundel inti yang telah dibentangkan. Alas ini (yang dapat berupa lapisan PVC, PE, atau LSZH yang diekstrusi, atau terkadang lapisan pita) memiliki dua tujuan utama: menyediakan permukaan yang halus, seragam, dan tidak abrasif untuk kawat atau pita pelindung, dan melindungi inti berinsulasi di bawahnya dari potensi kerusakan akibat pelindung selama pemasangan atau pelenturan.

- Hasil bagi Bedded Core: Menahan drum yang berisi inti kabel dengan lapisan alasnya yang sudah diaplikasikan.

- Keuntungan Armor: Penataannya bergantung pada jenis armor:

- Untuk STA: Dudukan pay-off dirancang untuk menahan bantalan atau gulungan pita baja galvanis yang besar dan berat (biasanya dua set pay-off untuk dua lapisan). Kontrol tegangan penting.

- Untuk SWA: Diperlukan sejumlah besar pay-off (satu untuk setiap kawat pelindung). Pay-off ini dapat berupa kumparan yang dipasang pada dudukan statis di sekitar garis, atau lebih umum, dipasang pada kumparan berputar besar di dalam sangkar mesin pelindung itu sendiri. Konsisten kontrol ketegangan untuk setiap kawat sangatlah penting.

- Aplikator Pelindung / Kandang Penjepit: Bagian mesin yang menerapkan armor:

- Untuk STA: Kepala perekat berputar, dilengkapi dengan rol dan pemandu, melilitkan pita baja secara heliks di sekitar inti pada sudut yang benar dan tumpang tindih yang ditentukan.

- Untuk SWA: Sangkar putar besar (mirip prinsipnya dengan rigid strander atau planetary strander) membawa kabel pelindung (baik dari kumparan di dalam sangkar atau diumpankan dari luar). Saat sangkar berputar dan inti kabel bergerak maju, kabel diletakkan secara heliks ke permukaan inti yang dilapisi pada sudut dan panjang peletakan tertentu.

- Penutup Die / Rol Pembentuk: Memastikan kawat atau pita pelindung membentuk lapisan yang rapat, tertutup, dan konsisten di sekitar inti kabel.

- Kepala Binder (Opsional tetapi umum untuk SWA): Sering kali, pita pengikat (misalnya, poliester) diaplikasikan secara heliks di atas lapisan pelindung segera setelah aplikasi, khususnya untuk SWA. Ini membantu menahan kabel pelindung dengan aman di tempatnya sebelum kabel mencapai kapstan atau mengalami selubung luar, mencegahnya terlepas atau bergeser ('kandang burung‘).

- Penggulung: Menarik kabel yang sekarang berlapis baja melalui bagian pelapisan baja pada kecepatan yang terkendali.

- Pengambilan: Menggulung kabel berlapis baja yang berat ke drum yang besar dan kuat. Karena peningkatan berat dan diameter yang signifikan, sistem pengangkat memerlukan penggerak yang kuat, kemampuan penanganan drum yang kuat, dan lintasan yang akurat untuk penggulungan yang rata.

Pertimbangan dan Tantangan Material

- Galvanisasi: Lapisan seng pada pita baja dan kawat sangat penting untuk ketahanan terhadap korosi. Standar sering menentukan berat atau ketebalan galvanisasi minimum.

- Properti Kawat/Pita: Kekuatan tarik kawat, keuletan pita, dan toleransi dimensi semuanya merupakan parameter kualitas yang penting.

- Kontrol Ketegangan: Seperti yang disebutkan, ketegangan yang tidak konsisten selama penerapan SWA adalah penyebab umum masalah seperti 'kandang burung(di mana kabel menonjol keluar karena beban atau tertekuk) atau lapisan pelindung yang tidak rata. Tepat, andal kontrol ketegangan pada setiap kawat, pelunasan sangatlah penting.

Saya ingat bekerja dengan pelanggan yang memproduksi kabel SWA yang menghadapi hal ini secara persiskandang burung' masalah, terutama saat kabel tertekuk mendekati radius minimum yang direkomendasikan. Masalah ini ditelusuri kembali ke variasi tegangan antara kumparan kawat yang berbeda yang masuk ke sangkar pelindung, dikombinasikan dengan sudut pemasangan yang sedikit terlalu besar. Dengan merombak sistem tegangan pada titik pembayarannya dan menyesuaikan rasio roda gigi untuk mencapai pemasangan yang sedikit lebih pendek dan lebih ketat, masalah tersebut sepenuhnya teratasi. HONGKAI dapat memasok jalur pelindung yang diperlukan, baik untuk pita (STA) atau kawat (SWA) [^1][^5], dan menyediakan dukungan konfigurasi [^3] yang diperlukan untuk mengatasi tantangan tersebut dan memastikan pelindung diterapkan dengan benar untuk perlindungan dan keandalan maksimum [^4].

Apa Langkah Terakhir dalam Melindungi Kabel Listrik?

Anda telah dengan cermat menggambar dan melilitkan konduktor, mengisolasinya dengan tepat, meletakkannya dengan hati-hati ke dalam inti, dan mungkin menambahkan lapisan pelindung logam yang kuat. Namun, kabel tersebut tetap memerlukan segel lingkungan secara menyeluruh dan lapisan pertahanan terakhir terhadap unsur-unsur dan bahaya pemasangan. Komponen bagian dalam, termasuk pelindung jika ada, masih terbuka dan rentan terhadap kelembapan, bahan kimia, sinar matahari, dan abrasi. Lapisan terakhir ini sangat penting untuk memastikan keandalan jangka panjang kabel dan kesesuaiannya dengan lingkungan operasi spesifiknya.

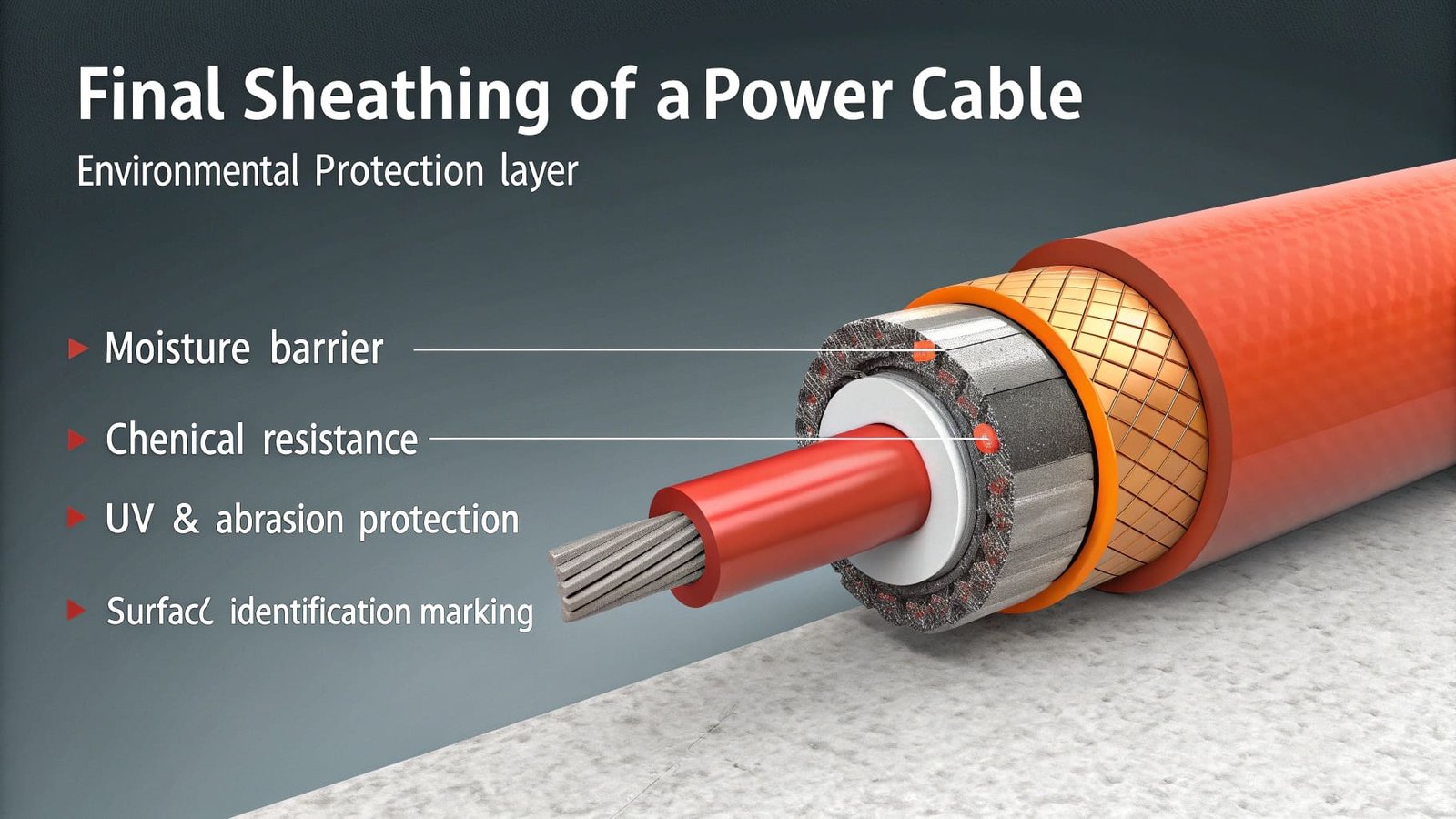

Langkah manufaktur terakhir adalah menerapkan selubung luar atau jaket menggunakan Sheathing (Jacketing) Line. Ini melibatkan ekstrusi lapisan termoplastik atau termoset yang kuat (biasanya PVC, PE, LSZH, atau terkadang senyawa khusus seperti TPU atau karet) di atas inti kabel yang dirakit (dan mungkin berlapis baja dan terikat). Selubung ini menyediakan perlindungan lingkungan, daya tahan mekanis, dan memiliki tanda pengenal.[^5]

Mari menyelami lebih dalam selubung luarProses pelapisan (atau pelapisan). Ini adalah tahap akhir produksi yang memberikan tampilan akhir pada kabel listrik, penghalang utamanya terhadap dunia luar, dan sering kali memuat informasi penting yang dicetak atau timbul di permukaannya. Kualitas, pemilihan material, dan penerapan lapisan ini secara seragam sangat penting untuk melindungi semua komponen internal selama masa pakai kabel yang diharapkan, yang dapat berlangsung hingga puluhan tahun.

Tujuan Selubung Luar

Itu selubung luar memiliki beberapa fungsi penting:

- Perlindungan Lingkungan: Berfungsi sebagai penghalang utama terhadap masuknya kelembapan, debu, bahan kimia tanah, minyak, dan kontaminan berbahaya lainnya yang bisa merusak isolasi atau menimbulkan korosi pada komponen logam seperti pelindung atau penyaring.

- Tahan terhadap sinar UV: Untuk kabel yang dipasang di luar ruangan atau terkena sinar matahari, selubung harus melindungi bahan di bawahnya (terutama lapisan insulasi atau alas yang tidak hitam) dari degradasi yang disebabkan oleh radiasi ultraviolet. Hal ini biasanya dicapai dengan memasukkan karbon hitam yang terdispersi halus dalam jumlah yang cukup (sekitar 2-2,5%) ke dalam senyawa selubung (terutama untuk selubung PE/XLPE) atau dengan menggunakan aditif khusus yang tahan UV pada polimer lain.

- Ketahanan Abrasi: Selubung menyediakan permukaan luar yang kuat yang dirancang untuk menahan gesekan, goresan, dan keausan umum yang terjadi selama pemasangan (menarik melalui saluran, meletakkan di parit) dan sepanjang masa pakai kabel.

- Penghambat Api / Keamanan Kebakaran: Untuk banyak aplikasi, terutama instalasi dalam ruangan atau infrastruktur penting, selubung harus memiliki karakteristik kinerja tahan api tertentu. Senyawa seperti PVC atau LSZH diformulasikan untuk menahan api, membatasi penyebaran api di sepanjang kabel, dan, dalam kasus LSZH, menghasilkan asap tingkat rendah dan tidak ada gas halogen beracun saat terbakar, sehingga memenuhi peraturan keselamatan kebakaran yang ketat.

- Integritas Mekanik: Selubung menyatukan seluruh rakitan kabel, memberikan dukungan struktural dan menjaga posisi relatif komponen internal.

- Identifikasi: Permukaan luar selubung digunakan untuk menandai informasi penting secara permanen, seperti nama produsen, peringkat tegangan, penunjukan jenis kabel (misalnya, SWA, LSZH), ukuran dan nomor konduktor, tanda kepatuhan standar yang relevan, tahun pembuatan, dan tanda panjang berurutan (tanda meter). Ini dapat dilakukan melalui pencetakan inkjet atau embossing.

Komponen Garis Selubung

Mesin yang digunakan untuk selubung secara konseptual sangat mirip dengan jalur ekstrusi insulasi, tetapi umumnya lebih besar, lebih berat, dan lebih kuat untuk mengakomodasi diameter yang biasanya lebih besar, bobot yang lebih berat, dan seringkali struktur kabel daya yang lebih rumit, terutama yang berlapis baja. Komponen utama meliputi:

- Hasil: Menampung drum besar dan berat berisi inti kabel yang terhampar dan mungkin berlapis baja. Memerlukan konstruksi yang kokoh dengan penggerak yang kuat dan sistem kontrol tegangan yang andal (misalnya, lengan penari atau sel beban) untuk pengumpanan inti yang lancar dan terkendali ke dalam saluran. Akumulator sering digunakan di sini untuk saluran kabel besar guna memungkinkan operasi berkelanjutan selama proses panjang penggantian drum yang berat.

- Pra-Perawatan Inti (Opsional): Bergantung pada bahan dan daya rekat yang diinginkan, inti mungkin melewati tempat pembersihan (misalnya, penyikatan atau lap udara) atau aplikator untuk promotor daya rekat atau senyawa penghambat air sebelum memasuki ekstruder.

- ekstruder: Ekstruder skala besar melelehkan senyawa pelapis yang dipilih (pilihan umum meliputi PVC, berbagai jenis Polietilena seperti LDPE, MDPE, HDPE, senyawa LSZH/LS0H, atau terkadang bahan yang lebih khusus seperti Poliuretana Termoplastik (TPU) atau Polietilena Terklorinasi (CPE)). Mengingat kandungan pengisi yang sering kali tinggi (misalnya, penghambat api, penstabil UV) dalam senyawa pelapis, desain sekrup dan kontrol suhu yang tepat di beberapa zona laras sangat penting untuk memastikan pelelehan, homogenisasi, dan hasil yang konsisten tanpa menyebabkan degradasi material (terbakar). Pemuat hopper berkapasitas tinggi dan sistem pengeringan material yang efisien merupakan standar. ekstruder Diameter sekrup untuk kabel selubung dapat mencapai 150 mm atau bahkan 200 mm untuk kabel yang sangat besar.

- Judul bab: Mirip pada prinsipnya dengan crosshead insulasi tetapi secara signifikan lebih besar dan lebih kuat. Inti kabel melewati bagian tengah, dan senyawa plastik cair dari ekstruder dipaksa melalui saluran aliran internal dan keluar melalui perangkat perkakas besar yang dikerjakan dengan presisi (ujung dan cetakan) untuk membentuk lapisan selubung di sekitar inti. Untuk selubung di atas permukaan yang tidak teratur seperti pelindung SWA, desain perkakas sangat penting untuk memastikan senyawa mengalir dengan benar dan mengisi kerutan, sehingga menghasilkan ketebalan dinding yang seragam dan bebas rongga. Teknik ekstrusi tekanan (di mana tekanan leleh mengisi cetakan) atau teknik tabung-pada-selubung (di mana selubung diekstrusi sebagai tabung yang sedikit lebih besar dan kemudian ditarik ke bawah ke inti, sering kali dengan bantuan vakum untuk kalibrasi) umumnya digunakan.

- Palung Pendingin: Palung air yang panjang (sering kali 50-100 meter atau lebih untuk jalur berkecepatan tinggi, terkadang disusun dalam beberapa lintasan) diperlukan untuk mendinginkan dan memadatkan lapisan selubung tebal secara bertahap dan merata. Seperti halnya insulasi, pendinginan yang terkendali (sering kali dimulai dengan hangat dan semakin dingin) sangat penting untuk mencegah distorsi, rongga, penyusutan berlebihan, atau tekanan internal yang dapat menyebabkan keretakan di kemudian hari. Pertukaran panas dan sirkulasi air yang efisien adalah kuncinya.

- Pengering: Tisu atau blower udara berkecepatan tinggi menghilangkan sisa air dari permukaan kabel sebelum pencetakan, pengujian, atau pengambilan.

- Pengukur Diameter: Pengukur laser terus memantau diameter kabel akhir, memberikan umpan balik untuk kontrol otomatis. Pemantauan ketebalan dinding (ultrasonik atau metode lain) juga dapat digunakan, terutama untuk kabel tegangan tinggi atau kabel aplikasi kritis.

- Penguji Percikan (Kadang-kadang ditentukan): Sementara lapisan insulasi utama kemungkinan telah diuji percikan, beberapa standar kabel atau spesifikasi pelanggan mungkin memerlukan uji percikan akhir pada selubung luar sebagai pemeriksaan kualitas tambahan guna mendeteksi kerusakan signifikan yang terjadi selama proses antara atau cacat utama pada selubung itu sendiri.

- Printer Inkjet / Embosser: Menerapkan tanda identifikasi yang diperlukan pada permukaan selubung. Pencetakan berkualitas tinggi dan tahan lama yang tetap terbaca setelah pemasangan dan paparan lingkungan sangatlah penting. Sistem dapat memungkinkan konten penandaan yang dapat diprogram dan antarmuka dengan sistem kontrol produksi pabrik. Embossing (huruf timbul yang terbentuk selama ekstrusi) memberikan ketahanan yang lebih baik untuk penandaan.

- Ulat/Capstan: Unit penarik yang kuat, yang sering kali terdiri dari dua ulat (penarik tipe sabuk) untuk kabel besar dan berat guna memberikan pegangan yang cukup tanpa merusak selubung, menarik kabel yang sudah jadi melalui jalur dengan kecepatan yang tepat dan konstan. Sinkronisasi dengan keluaran ekstruder sangat penting.

- Akumulator (Opsional): Sangat berguna pada jalur produksi kabel yang sangat besar dan berat pada drum besar, di mana pergantian gulungan dapat memakan waktu yang lama. Akumulator menyimpan kabel yang sudah jadi dalam jumlah yang cukup besar, sehingga proses ekstrusi dapat terus berlanjut tanpa gangguan selama pergantian.

- Pengambilan: Menggulung kabel daya yang sudah jadi ke drum pengiriman besar dari baja atau kayu. Memerlukan konstruksi tugas berat, sistem penggerak yang kuat dengan torsi dan kontrol kecepatan yang presisi, mekanisme lintasan yang kuat untuk penggulungan yang rata (untuk mencegah kerusakan dan memastikan drum yang stabil), dan mekanisme pemotongan yang sering kali terintegrasi. Kapasitas pengambilan harus sesuai dengan diameter dan berat yang besar.

Bahan Selubung & Pemilihannya

Pemilihan bahan selubung ditentukan oleh lingkungan aplikasi kabel yang diinginkan dan karakteristik kinerja yang dibutuhkan:

- Bahan PVC: Masih umum untuk kabel LV serbaguna; menawarkan keseimbangan yang baik antara biaya, fleksibilitas, dan ketahanan api. Formulasi yang berbeda memberikan tingkat ketahanan minyak, peringkat suhu, dan fleksibilitas yang berbeda-beda.

- PE (LDPE, MDPE, HDPE): Lebih disukai untuk penguburan langsung dan di luar ruangan karena ketahanannya terhadap kelembapan dan ketangguhan yang sangat baik (terutama HDPE). Memerlukan karbon hitam untuk stabilitas UV. MDPE sering digunakan untuk kabel MV.

- LSZH/LS0H: Wajib digunakan jika keselamatan kebakaran (asap rendah, nol halogen) merupakan hal terpenting (misalnya, bangunan umum, terowongan, angkutan umum, kapal). Dapat lebih kaku dan memerlukan pemrosesan yang lebih hati-hati daripada Bahan PVC atau PE.

- TPU: Menawarkan ketahanan abrasi yang luar biasa, ketangguhan, fleksibilitas (bahkan pada suhu rendah), dan ketahanan kimia/minyak yang baik. Ideal untuk kabel fleksibel yang sangat menuntut, kabel trailing (pertambangan, robotika), atau pengaturan industri yang keras. Lebih mahal daripada Bahan PVC/PE.

- Karet (misalnya, EPR, CPE, PCP): Digunakan untuk aplikasi yang memerlukan fleksibilitas tinggi pada rentang suhu yang luas, ketangguhan yang ekstrem, atau ketahanan kimia tertentu (misalnya, kabel las, kabel tambang, kabel kapal). Biasanya memerlukan proses vulkanisasi (pengerasan) terpisah setelah ekstrusi.

Saya pernah mengalami situasi di mana penggunaan senyawa pelapis yang salah, atau pemrosesannya secara tidak benar, menyebabkan kegagalan di lapangan. Misalnya, penggunaan standar Bahan PVC di lingkungan dengan paparan sinar UV yang tinggi mengakibatkan keretakan dini. Di waktu lain, pendinginan yang tidak tepat pada jalur selubung LSZH menyebabkan tekanan internal yang menyebabkan keretakan berkembang selama pemasangan dalam cuaca dingin. Memilih material yang tepat Dan Memprosesnya dengan benar pada jalur selubung yang sesuai sangatlah penting. HONGKAI menyediakan jalur selubung yang kuat yang mampu menangani berbagai ukuran kabel listrik dan bahan yang dibutuhkan oleh pasar [^5], dan kami menyediakan panduan proses yang penting [^3] untuk membantu klien kami mencapai produk akhir yang berkualitas tinggi dan tahan lama yang memenuhi semua spesifikasi dan standar yang diperlukan [^4].

Bagaimana Anda Memastikan Kualitas dan Keamanan Kabel Listrik?

Pembuatan kabel listrik melibatkan banyak langkah rumit dengan menggunakan mesin canggih. Sekadar merakit bahan yang tepat tidaklah cukup, terutama mengingat peran penting kabel ini dalam menyalurkan energi dengan aman. Anda benar-benar harus menjamin bahwa setiap meter kabel yang keluar dari pabrik Anda memenuhi standar kualitas dan keamanan yang ketat yang ditetapkan oleh badan-badan nasional dan internasional. Pengiriman kabel listrik yang rusak atau tidak sesuai dapat mengakibatkan kegagalan yang fatal, termasuk korsleting, kebakaran, kerusakan peralatan, cedera serius atau hilangnya nyawa, tanggung jawab hukum yang sangat besar, dan kerusakan yang tidak dapat diperbaiki pada reputasi perusahaan Anda. Pengujian yang menyeluruh dan terdokumentasi bukanlah pilihan; itu adalah keharusan mutlak.

Jaminan kualitas melibatkan sistem komprehensif pengujian listrik, mekanik, dimensi, dan material yang ketat yang dilakukan selama produksi (kontrol dalam proses) dan pada gulungan produk akhir sebelum pengiriman. Pengujian utama meliputi verifikasi resistansi konduktor, pengukuran resistansi isolasi, pengujian ketahanan tegangan tinggi (hipot), pemeriksaan dimensi yang cermat, dan pengujian kinerja mekanik dan api yang berpotensi menuntut tergantung pada jenis dan aplikasi kabel.[^3][^4]

Mari selami lebih dalam area penting pengujian dan kontrol kualitas (QC) untuk kabel listrik. Ini bukan sekadar titik pemeriksaan akhir; ini adalah pendekatan sistematis yang dijalin ke dalam seluruh proses produksi, dari saat bahan baku tiba di fasilitas Anda hingga kabel yang sudah jadi disetujui untuk dikirim. Tujuan utamanya adalah untuk memverifikasi kepatuhan terhadap standar yang relevan (seperti IEC, BS, VDE, UL, CSA, dll.), memastikan kabel akan berfungsi dengan aman dan andal sepanjang masa pakai yang dimaksudkan, dan memberikan bukti kualitas yang terdokumentasi bagi pelanggan dan badan pengatur.

Kontrol Kualitas Dalam Proses (IPQC)

Mendeteksi dan memperbaiki masalah di awal proses produksi akan menghemat biaya secara signifikan dengan mengurangi pemborosan dan mencegah komponen yang rusak berpindah ke tahap selanjutnya. Pemeriksaan utama dilakukan selama Tahapan pembuatannya meliputi:

- Inspeksi Bahan Baku: Memverifikasi sifat kritis material yang masuk: konduktivitas dan dimensi batang tembaga/aluminium [^2]; indeks aliran leleh, kepadatan, kadar air, dan tingkat kontaminan pada senyawa isolasi dan selubung.

- Menggambar/Terdampar: Memeriksa diameter kawat secara berkala menggunakan mikrometer atau pengukur laser, memeriksa secara visual permukaan akhir untuk mencari cacat, mengukur diameter akhir konduktor terpilin dan fleksibilitasnya, memverifikasi panjang dan arah pemasangan yang benar.

- Ekstrusi Isolasi: Pemantauan terus-menerus secara real-time terhadap diameter insulasi (pengukur laser) dan konsentrisitas (pengukur ultrasonik atau sinar-X), pemantauan terus-menerus terhadap hasil uji percikan (setiap percikan memicu alarm/penanda), pemeriksaan visual terhadap permukaan akhir. Pemeriksaan offline berkala melibatkan pengambilan sampel untuk mengukur ketebalan insulasi secara tepat di beberapa titik di sekeliling keliling (menggunakan proyektor profil atau mikroskop pengukur) dan pengujian daya rekat terhadap konduktor.

- Peletakan: Memverifikasi identifikasi inti yang benar (warna/angka), memeriksa geometri inti yang diletakkan (kebulatan, diameter), mengonfirmasi panjang dan arah peletakan yang benar, memastikan penempatan dan ketegangan pengisi yang tepat, memeriksa penerapan pita pengikat (ketegangan, tumpang tindih).

- Persenjataan (jika berlaku): Memeriksa ketebalan dan keutuhan alas, memverifikasi tumpang tindih/celah pita pelindung atau jarak dan cakupan kawat, mengonfirmasi sudut/panjang pemasangan pelindung yang benar, memeriksa kabel atau pita yang rusak.

- Bahan pelapis: Pemantauan terus-menerus secara real-time terhadap diameter kabel akhir (pengukur laser), pengecekan kualitas cetak (keterbacaan, daya tahan, keakuratan tanda meteran), pemantauan hasil uji percikan (jika berlaku untuk selubung). Pemeriksaan offline berkala meliputi pengukuran ketebalan selubung di beberapa titik dan verifikasi penandaan.

Pengujian Produk Akhir (Uji Rutin, Sampel, dan Jenis)

Setelah proses pembuatan kabel selesai dan kabel dililitkan ke drum atau gulungan akhir, serangkaian pengujian akhir dilakukan. Pengujian ini secara umum terbagi dalam tiga kategori sebagaimana ditetapkan oleh sebagian besar standar:

- Tes Rutin: Dilakukan pada setiap satu panjang kabel yang diproduksi sebelum dikirim. Hal ini terutama difokuskan untuk memastikan integritas listrik dasar.

- Contoh Uji: Dilakukan pada sampel yang diambil dari kabel yang sudah selesai berdasarkan statistik (misalnya, per batch atau produksi). Ini sering kali mencakup uji destruktif yang memverifikasi sifat dimensi dan mekanis.

- Tes Tipe: Dilakukan sekali untuk menunjukkan bahwa desain kabel tertentu, yang diproduksi menggunakan bahan dan proses tertentu, memenuhi semua persyaratan standar yang relevan. Ini adalah pengujian yang paling komprehensif, termasuk aspek kinerja listrik, mekanik, bahan, dan api. Pengujian ini hanya perlu diulang jika desain, bahan, atau proses pembuatan berubah secara signifikan.

Uji Listrik Utama (Kebanyakan Rutin):- Uji Resistensi Konduktor: Mengukur resistansi DC dari setiap konduktor daya menggunakan mikro-ohmmeter yang sensitif (jembatan Kelvin). Ini memverifikasi luas penampang konduktor yang benar dan memeriksa kualitas (konduktivitas) logam. Nilai yang diukur biasanya dikoreksi ke suhu referensi standar (misalnya, 20°C) menggunakan koefisien suhu standar dan dibandingkan dengan nilai resistansi maksimum yang diizinkan yang ditetapkan dalam standar kabel (misalnya, IEC 60228). Resistansi yang lebih tinggi dari yang diizinkan menunjukkan potensi ukuran yang terlalu kecil atau kualitas material yang buruk, yang menyebabkan peningkatan kehilangan daya dan panas berlebih saat digunakan.

- Uji Resistansi Isolasi (IR): Mengukur resistansi listrik melalui lapisan insulasi, biasanya di antara setiap konduktor dan semua konduktor/pelindung/pelindung lain yang dibundel bersama dan dibumikan, atau di antara konduktor dan penangas air untuk inti tunggal. Tegangan DC tinggi (misalnya, 500V, 1000V, 2500V, atau 5000V tergantung pada peringkat tegangan kabel) diterapkan untuk durasi yang ditetapkan (misalnya, 1 menit) menggunakan Megohmmeter ("Megger") yang dikalibrasi. Hasil pembacaan resistansi yang sangat tinggi (biasanya dalam kisaran ratusan atau ribuan Megaohm per kilometer, atau bahkan Gigaohm) menunjukkan bahwa insulasi bersih, kering, kontinu, dan bebas dari cacat atau kontaminasi yang signifikan. Hasil pembacaan yang rendah menunjukkan potensi masalah. Ini adalah pemeriksaan keselamatan rutin yang penting.

- Uji Tahan Tegangan Tinggi (Uji Hipot): Ini bisa dibilang sebagai uji keamanan listrik yang paling penting, yang dirancang untuk memberi tekanan pada isolasi jauh melampaui tegangan operasi normalnya untuk mendeteksi kelemahan apa pun yang dapat menyebabkan kerusakan saat digunakan. Tegangan AC atau DC (level dan durasi yang ditentukan oleh standar, misalnya, 3kV AC selama 5 menit untuk kabel dengan nilai 0,6/1kV) diterapkan di antara setiap konduktor dan semua konduktor/pelindung/pelindung lain yang dihubungkan bersama dan diarde. Kabel harus menahan tegangan ini tanpa kerusakan listrik (penurunan tegangan tiba-tiba yang menunjukkan kebocoran atau flashover) yang terjadi pada sistem isolasi. Lulus uji ini memberikan keyakinan tinggi terhadap integritas dielektrik isolasi. Ini hampir selalu merupakan uji rutin yang dilakukan pada setiap panjang pengiriman.

- Pemeriksaan Kontinuitas: Memverifikasi bahwa setiap jalur konduktor tidak terputus dari satu ujung panjang kabel ke ujung lainnya.

Verifikasi Dimensi (kebanyakan Uji Sampel): - Pengukuran Ketebalan Isolasi & Selubung: Sampel dipotong dari kabel yang sudah jadi, dan penampang tipis dilihat di bawah pembesaran (proyektor profil atau mikroskop dengan perangkat lunak pengukuran) untuk mengukur ketebalan insulasi yang sebenarnya pada setiap inti dan selubung luar di beberapa titik di sekeliling keliling. Pengukuran ini harus memenuhi persyaratan ketebalan rata-rata minimum dan ketebalan titik minimum yang ditetapkan dalam standar. Ketebalan yang konsisten sangat penting untuk kinerja listrik dan mekanis.

- Pengukuran Diameter Keseluruhan & Dimensi Lainnya: Memeriksa diameter akhir kabel, diameter di atas lapisan isolasi, diameter kawat pelindung, dll., menggunakan jangka sorong, mikrometer, atau mikrometer pemindai laser guna memastikan semuanya berada dalam toleransi yang ditetapkan.

Uji Mekanik (kebanyakan Uji Tipe, beberapa Uji Sampel): - Kekuatan Tarik dan Perpanjangan pada Putus: Pengujian yang dilakukan pada sampel berbentuk halter yang dipotong dari bahan insulasi dan selubung untuk memverifikasi kekuatan mekanis dan fleksibilitasnya memenuhi persyaratan standar.

- Uji Set Panas (untuk bahan XLPE/Thermoset): Mengukur tingkat ikatan silang yang dicapai dengan meregangkan sampel di bawah beban pada suhu tinggi (misalnya, 200°C) dan mengukur perpanjangan permanen setelah pendinginan. Memverifikasi proses curing yang tepat.

- Uji Tekuk: Memeriksa kemampuan kabel untuk menahan pembengkokan berulang di sekitar diameter mandrel tertentu (berkaitan dengan OD kabel) tanpa retak pada isolasi/selubung atau kerusakan pada konduktor/pelindung.

- Uji Abrasi, Benturan, Hancur: Berbagai pengujian standar yang dirancang untuk mensimulasikan tekanan mekanis yang mungkin dialami kabel selama pemasangan atau servis, memverifikasi kekokohannya.

Uji Kinerja Api (Uji Jenis, hanya diperlukan untuk kabel yang mengklaim peringkat api tertentu, misalnya, LSZH, tahan api): - Pengujian Gas yang Dihasilkan Selama Pembakaran (seri IEC 60754): Mengukur keasaman (korosifitas) dan kandungan halogen dari gas yang dihasilkan saat material kabel terbakar. Penting untuk kabel LSZH yang harus memiliki keasaman rendah dan kandungan halogen nol.

- Uji Kepadatan Asap (IEC 61034): Mengukur kepadatan (pengaburan) asap yang dihasilkan saat kabel terbakar dalam kondisi tertentu di ruang uji (uji kubus 3 meter). Kabel LSZH harus menghasilkan tingkat asap yang rendah.

- Uji Perambatan Api (seri IEC 60332): Menilai penyebaran api di sepanjang kabel. Meliputi pengujian pada kabel vertikal tunggal (IEC 60332-1/-2) dan, yang lebih ketat, pada rangkaian kabel yang dipasang secara vertikal (seri IEC 60332-3, dengan kategori A, B, C, D yang berbeda berdasarkan volume material). Kabel harus dapat padam sendiri dalam batas yang ditentukan.

Penerapan sistem pengujian yang komprehensif memerlukan investasi yang signifikan dalam peralatan uji yang dikalibrasi (misalnya, jembatan resistansi, perangkat uji tegangan tinggi, ruang lingkungan untuk uji suhu, penguji tarik, proyektor profil, rig uji api) dan, yang tak kalah penting, personel QC yang terlatih dan tekun yang memahami prosedur dan standar. Pencatatan yang akurat juga penting untuk keterlacakan dan sertifikasi. Di HONGKAI, komitmen kami mencakup fase pemeriksaan yang ketat 1 di mana kabel yang diproduksi menggunakan peralatan kami diuji secara menyeluruh terhadap spesifikasi pelanggan atau standar industri yang relevan sebelum disetujui untuk pengiriman 2Kami memastikan mesin yang kami kirim 3 mampu memproduksi kabel yang secara konsisten memenuhi standar kualitas dan keamanan yang penting ini. Beberapa produsen bahkan menawarkan layanan pengujian yang dipercepat, yang menggarisbawahi fokus industri pada kinerja yang terverifikasi.Kesimpulan

Pembuatan kabel listrik yang aman dan andal memerlukan serangkaian mesin khusus yang bekerja secara harmonis. Dari penarikan dan penggulungan konduktor yang kuat, melalui jalur ekstrusi insulasi dan selubung yang presisi, hingga perakitan inti dan peralatan pelapisan opsional, setiap tahap bergantung pada mesin yang andal dan terawat dengan baik. 4Yang terpenting, pengujian listrik dan mekanik yang komprehensif tidak dapat dinegosiasikan untuk menjamin keselamatan dan kinerja 1HONGKAI menyediakan solusi produksi kabel listrik yang efisien dan andal 3 dan keahlian penting 1 untuk membantu Anda membangun operasi manufaktur yang lengkap dan berfokus pada kualitas dari bahan mentah 5 menjadi produk akhir.

-

Proses HONGKAI meliputi pembahasan solusi, produksi peralatan, pemeriksaan/pengujian produk terhadap standar, dan pemasangan/pelatihan. Sumber: https://hkcablemachine.com/ ↩ ↩ ↩

-

HONGKAI melakukan pengujian setelah uji coba mesin hingga kabel lulus, menawarkan dukungan purnajual, dan mengirimkan ke seluruh dunia. Sumber: https://hkcablemachine.com/ ↩

-

HONGKAI menyediakan solusi produksi kabel listrik yang efisien dan andal. Sumber: https://hkcablemachine.com/ ↩ ↩

-

HONGKAI menyediakan jalur produksi kabel umum. Sumber: https://hkcablemachine.com/ (tersirat dari keseluruhan penawaran)↩

-

HONGKAI dapat memasok bahan baku untuk kabel. Sumber: https://hkcablemachine.com/ ↩