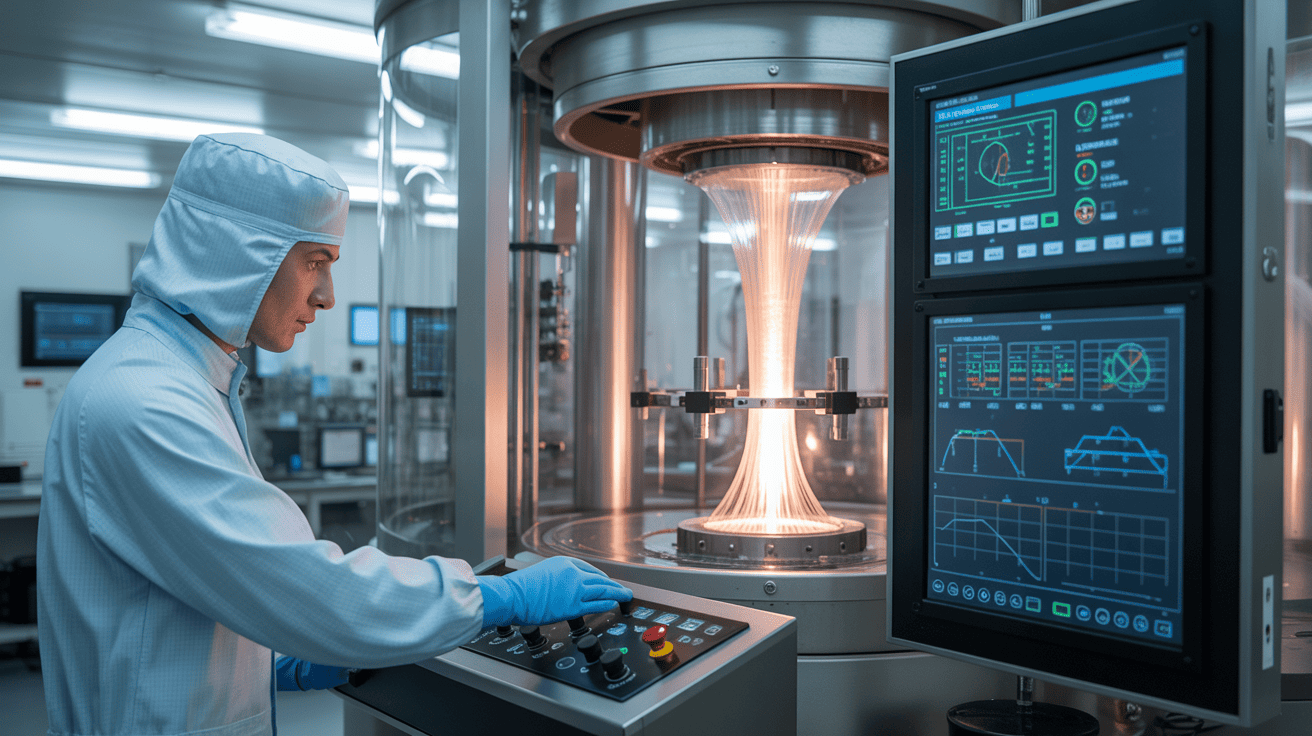

क्या आप लगातार उच्च गुणवत्ता वाले ऑप्टिकल फाइबर का उत्पादन करने में संघर्ष कर रहे हैं? कोर प्रक्रिया, जिसमें आमतौर पर 7 से 45 मीटर ऊंची संरचना का उपयोग किया जाता है, समस्या हो सकती है। इस टावर को समझना महत्वपूर्ण है।

फाइबर ड्राइंग टावर एक विशेष औद्योगिक उपकरण है, जो अक्सर 7 से 45 मीटर ऊंचा होता है, जो एक ग्लास प्रीफॉर्म (लगभग 20 सेमी व्यास) को लगभग 1900-2200 डिग्री सेल्सियस तक गर्म करता है और इसे एक सटीक 125µm ऑप्टिकल फाइबर में खींचता है। आधुनिक संचार केबलों के लिए आवश्यक कम-हानि (जैसे, ~ 0.2 डीबी/किमी) फाइबर बनाने के लिए यह महत्वपूर्ण है।

[^1] संरचना का अवलोकन](https://hkcablemachine.com/wp-content/uploads/2025/05/a-detailed-isometric-technical-illustrat_iXcAd4E8Tx6PqbKFvl6J8Q_snAohZW1RzK5ia4gJcnlsA-1.png)

प्राप्त करना फाइबर ड्राइंग प्रक्रिया1 सही होना मौलिक है। यह सीधे आपके द्वारा निर्मित ऑप्टिकल केबल की अंतिम गुणवत्ता और प्रदर्शन को प्रभावित करता है, सिग्नल हानि और डेटा गति जैसे कारकों को निर्धारित करता है। मैं आपको बताता हूँ कि ये प्रभावशाली मशीनें कैसे काम करती हैं और केबल उत्पादन के बारे में गंभीर किसी भी व्यक्ति के लिए ये क्यों महत्वपूर्ण हैं। यह HONGKAI में मेरे अनुभव से आता है, जहाँ हमारा लक्ष्य 'केबल मशीनरी - वन शॉप सॉल्यूशन' प्रदान करना है। ड्राइंग टावर को समझना इसका एक बड़ा हिस्सा है।

फाइबर ड्राइंग प्रक्रिया चरण-दर-चरण कैसे काम करती है?

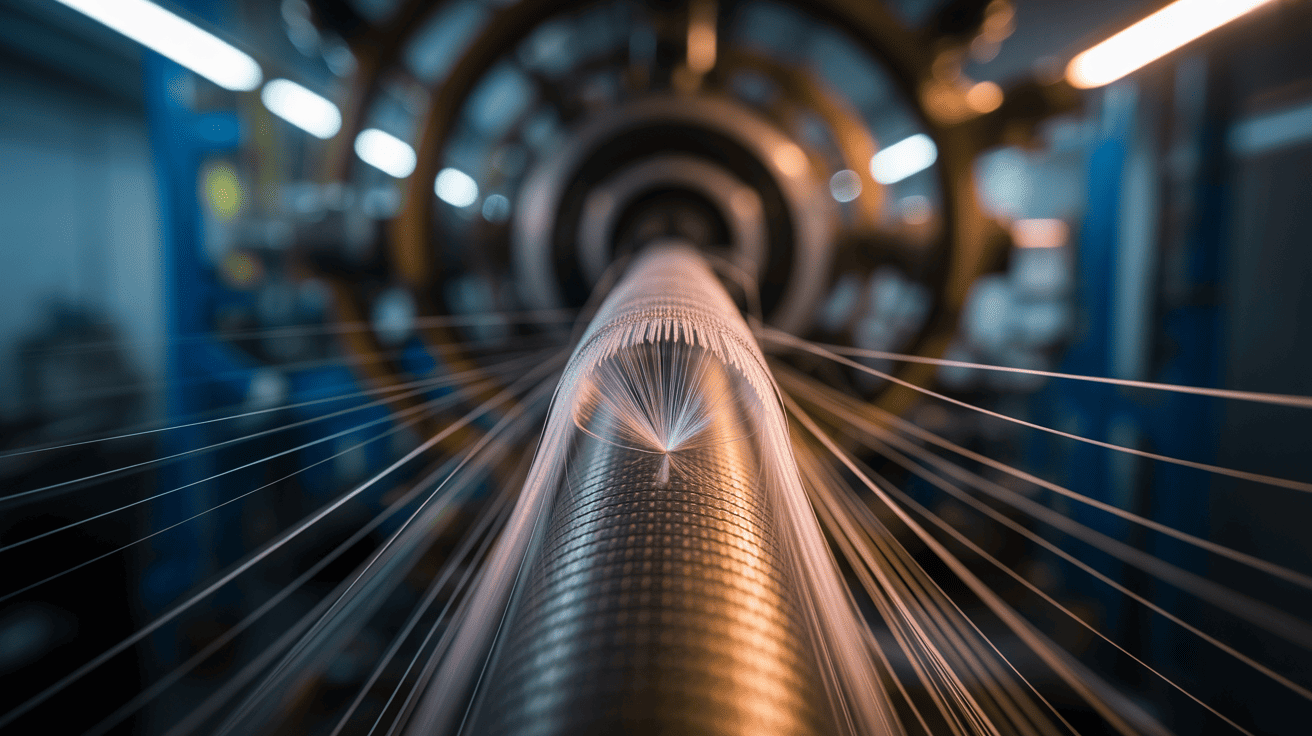

क्या आप इस बात को लेकर उलझन में हैं कि एक ठोस कांच की छड़ एक बाल के समान पतले फाइबर में कैसे बदल जाती है? एक प्रीफॉर्म, जो अक्सर 2 मीटर लंबा होता है, से कई किलोमीटर लंबे फाइबर में परिवर्तन जटिल लगता है, लेकिन यह स्पष्ट, नियंत्रित चरणों का पालन करता है।

The फाइबर ड्राइंग प्रक्रिया1 इसमें कांच के प्रीफॉर्म को सावधानीपूर्वक तैयार करना और उसे मृदुकरण बिंदु (1900-2200 डिग्री सेल्सियस) तक गर्म करना, फिर उसे उच्च गति (अक्सर 10 मीटर/सेकेंड से अधिक) पर सटीक नियंत्रित व्यास (आमतौर पर 125µm ± 0.1µm) के फाइबर में खींचना, सुरक्षात्मक कोटिंग्स लगाना, और उसे स्पूल करना शामिल है।

[^2] चरणों को दर्शाने वाला आरेख](https://hkcablemachine.com/wp-content/uploads/2025/05/630e903f-6cf7-4753-adf8-e28521a91ae8.jpg)

आइए प्रीफॉर्म से स्पूल्ड फाइबर तक की यात्रा को विस्तार से समझें। HONGKAI के संस्थापक पीटर हे के रूप में, मैंने खुद देखा है कि शीर्ष-स्तरीय केबल निर्माण के लक्ष्य वाले हमारे ग्राहकों के लिए प्रत्येक चरण में महारत हासिल करना कितना महत्वपूर्ण है। यह केवल मशीन होने के बारे में नहीं है; यह एक बड़े प्रीफॉर्म से उत्कृष्ट फाइबर तक के प्रवाह को समझने के बारे में है।

तैयारी और लोडिंग करें

सब कुछ ग्लास प्रीफॉर्म से शुरू होता है, जो कि अत्यधिक शुद्ध ग्लास की एक विशेष रूप से निर्मित रॉड है, जिसका व्यास आमतौर पर लगभग 20 सेमी और लंबाई 2 मीटर तक होती है। इस प्रीफॉर्म में कोर और क्लैडिंग संरचना होती है। ड्राइंग से पहले, इसे सावधानीपूर्वक साफ किया जाता है और निरीक्षण किया जाता है। फिर इसे ड्राइंग टॉवर के शीर्ष पर सावधानी से लोड किया जाता है, अक्सर सटीक संरेखण के लिए XY पोजिशनिंग सिस्टम का उपयोग करते हुए इसे फर्नेस में फीड किया जाता है।

हीटिंग और ड्राइंग

टॉवर का दिल ड्राइंग फर्नेस है, जो आमतौर पर ग्रेफाइट प्रतिरोध प्रकार का होता है, ऑक्सीकरण को रोकने के लिए आर्गन जैसे निष्क्रिय गैस वातावरण में प्रीफॉर्म टिप को 1900 डिग्री सेल्सियस से 2200 डिग्री सेल्सियस तक गर्म करता है। इस तापमान पर, कांच नरम हो जाता है, और एक पतली स्ट्रैंड को नीचे की ओर खींचा जाता है, अक्सर 10 मीटर प्रति सेकंड से अधिक की गति से। एक लेजर-आधारित व्यास गेज लगातार फाइबर को मापता है, गति को समायोजित करने और एक सुसंगत व्यास बनाए रखने के लिए कैपस्टन को प्रतिक्रिया प्रदान करता है, आमतौर पर 125 माइक्रोमीटर केवल ± 0.1 माइक्रोमीटर की सहनशीलता के साथ।

कोटिंग, क्योरिंग और स्पूलिंग

नंगे कांच के फाइबर नाजुक होते हैं। यह तुरंत कोटिंग एप्लीकेटर से गुजरता है जो सुरक्षात्मक बहुलक (आमतौर पर एक्रिलेट) की एक या दो परतें लगाते हैं, अक्सर एक नरम आंतरिक परत और एक कठोर बाहरी परत, लगभग 250 माइक्रोमीटर की कुल मोटाई तक। यह एक "गीले-पर-गीले" या "गीले-पर-सूखे" प्रक्रिया हो सकती है। लेपित फाइबर फिर यूवी क्योरिंग लैंप या थर्मल ओवन से गुजरता है ताकि कोटिंग तुरंत सख्त हो जाए। यह घर्षण से बचाता है। अंत में, कैपस्टन फाइबर को खींचता है, और एक स्पूलर इसे स्पूल पर सावधानी से घुमाता है।

| कदम | मुख्य कार्रवाई | नियंत्रण पैरामीटर/विवरण | उद्देश्य |

|---|---|---|---|

| प्रीफॉर्म लोडिंग | स्वच्छ प्रीफॉर्म स्थापित करें (जैसे, 20 सेमी x 2 मीटर) | संरेखण (XY स्थिति), स्वच्छता | गुणवत्तापूर्ण, सुव्यवस्थित सामग्री से शुरुआत करें |

| गरम करना | ग्रेफाइट भट्टी में प्रीफॉर्म टिप को नरम करें | तापमान (1900-2200°C), आर्गन वातावरण | ड्राइंग सक्षम करें, ऑक्सीकरण रोकें |

| चित्रकला | फाइबर को तेज़ गति से नीचे की ओर खींचें | कैपस्टन गति (>10 मीटर/सेकेंड) | फाइबर व्यास नियंत्रित करें |

| व्यास माप | लेजर गेज व्यास की जाँच करता है | लक्ष्य 125µm (±0.1µm सहनशीलता), फीडबैक लूप | सुसंगत, सटीक व्यास बनाए रखें |

| कोटिंग अनुप्रयोग | दोहरी पॉलिमर परतें लागू करें (उदाहरण के लिए, कुल 250µm) | कोटिंग की मोटाई, संकेन्द्रता | नंगे फाइबर की रक्षा करें, यांत्रिक शक्ति सुनिश्चित करें |

| यूवी/थर्मल क्योरिंग | यूवी प्रकाश/गर्मी से कोटिंग को कठोर बनाना | यूवी तीव्रता/तापमान, गति | सुरक्षात्मक परत को प्रभावी ढंग से ठोस बनाना |

| स्पूलिंग | फाइबर को स्पूल पर लपेटें | तनाव, घुमाव गति | तैयार फाइबर को बिना नुकसान पहुंचाए इकट्ठा करें |

इन चरणों को समझने से इसमें शामिल इंजीनियरिंग को समझने में मदद मिलती है। HONGKAI (www.hkcablemachine.com) में, हम सुनिश्चित करते हैं कि हमारे ग्राहक इस प्रक्रिया को समझें।

आधुनिक फाइबर ड्राइंग टॉवर में कौन से प्रमुख घटक शामिल होते हैं?

क्या आप जानना चाहते हैं कि उस ऊंची संरचना में कौन से विशिष्ट भाग एक साथ काम करते हैं? फाइबर ड्राइंग टावर2 यह एकीकृत घटकों की एक प्रणाली है, जिनमें से प्रत्येक उच्च गुणवत्ता वाले ऑप्टिकल फाइबर के उत्पादन के लिए महत्वपूर्ण है।

प्रमुख घटकों में XY पोजिशनिंग के साथ प्रीफॉर्म फीडिंग मैकेनिज्म, आर्गन गैस आपूर्ति के साथ उच्च तापमान ग्रेफाइट भट्ठी, लेजर व्यास और कोटिंग गेज, मल्टी-स्टेज कोटिंग एप्लीकेटर, यूवी/थर्मल क्योरिंग ओवन, कैप्स्टन, तनाव माप प्रणाली और फाइबर स्पूलर, अक्सर एक प्रूफ परीक्षक के साथ शामिल हैं।

[^1] घटकों का लेबल वाला आरेख](https://hkcablemachine.com/wp-content/uploads/2025/05/fiber-optic-tower.jpg)

मुख्य भागों को जानने से ऑपरेशन को समझने में मदद मिलती है। जब मैंने 2019 में HONGKAI में काम करना शुरू किया, तो जटिलता स्पष्ट थी, लेकिन वास्तविक समाधान प्रदान करने के लिए यह आवश्यक था। आइए करीब से देखें।

कोर ड्राइंग और पर्यावरण प्रणालियाँ

The प्रीफॉर्म फ़ीड तंत्र मोटर, चक और एक XY पोजिशनिंग सिस्टम का उपयोग करके प्रीफॉर्म को सुरक्षित रूप से पकड़ता है और नीचे करता है ड्राइंग भट्टी ठीक है। यह आम तौर पर एक ग्रेफाइट प्रतिरोध भट्ठी का उपयोग कर रहा है आर्गन गैस आपूर्ति प्रणाली उच्च तापमान पर ऑक्सीकरण को रोकने के लिए। HEPA फ़िल्टर इनका उपयोग अक्सर स्वच्छ ड्राइंग वातावरण सुनिश्चित करने के लिए किया जाता है, विशेष रूप से विशेष फाइबर के लिए।

मापन, कोटिंग, और इलाज

ए लेजर व्यास गेज (50 से 1000µm तक फाइबर को मापना) गैर-संपर्क रूप से फाइबर को मापता है। कोटिंग एप्लिकेटर दोहरी सुरक्षात्मक परतें (नरम आंतरिक, कठोर बाहरी) लागू करें। कोटिंग व्यास गेज और कोटिंग सांद्रता नियंत्रण सुनिश्चित करें कि कोटिंग एक समान और केंद्रित है, जो माइक्रोबेन्डिंग हानि को रोकने के लिए महत्वपूर्ण है। यूवी क्योरिंग ओवन या तापीय प्रणालियां इन कोटिंग्स को कठोर बना देती हैं।

तनाव, खींचना, लपेटना और परीक्षण

तनाव माप उपकरण ड्रा तनाव की निगरानी करते हैं। लंगर की चरखी (या खींचने वाला) फाइबर को पकड़ता है और उसे सटीक गति से खींचता है। स्पूलर (कभी-कभी एक स्वचालित रील परिवर्तक के साथ) फाइबर को घुमाता है। कई टावरों में इन-लाइन भी शामिल है प्रूफ टेस्टर/रिवाइंडर फाइबर की तन्य शक्ति का परीक्षण करने और दोषों का पता लगाने के लिए।

| अवयव | समारोह | गुणवत्ता का महत्व |

|---|---|---|

| प्रीफॉर्म फ़ीड (XY) | प्रीफॉर्म को सटीक रूप से कम करता है | लगातार सामग्री की आपूर्ति, संरेखण |

| ग्रेफाइट फर्नेस (आर्गन) | प्रीफॉर्म टिप को गर्म करता है (1900-2200°C) | ड्राइंग को सक्षम बनाता है, गुणों को प्रभावित करता है, ऑक्सीकरण को रोकता है |

| HEPA फ़िल्टर/गैस आपूर्ति | स्वच्छ, निष्क्रिय वातावरण प्रदान करता है | संदूषण को कम करता है, ऑक्सीकरण को रोकता है |

| लेजर व्यास गेज | फाइबर व्यास मापता है (उदाहरण के लिए, 125µm ±0.1µm) | आयामी सटीकता सुनिश्चित करता है (महत्वपूर्ण) |

| कोटिंग सिस्टम (दोहरी परत) | सुरक्षात्मक बहुलक परतें लागू करता है (जैसे, 250µm) | फाइबर की सुरक्षा करता है, हैंडलिंग, ताकत निर्धारित करता है |

| कोटिंग सांद्रता नियंत्रण | यह सुनिश्चित करता है कि कोटिंग फाइबर पर केन्द्रित हो | माइक्रोबेंडिंग हानि को रोकता है, प्रदर्शन में सुधार करता है |

| यूवी/थर्मल क्योरिंग ओवन | पॉलिमर कोटिंग को कठोर बनाना | कोटिंग की अखंडता और सुरक्षा सुनिश्चित करता है |

| तनाव माप | मॉनिटर तनाव बढ़ाते हैं | लगातार ड्राइंग की स्थिति बनाए रखता है |

| कैपस्टन/पुलर | नियंत्रित गति से फाइबर खींचता है | फाइबर व्यास के लिए प्राथमिक नियंत्रण |

| स्पूलर/रील परिवर्तक | तैयार फाइबर को स्पूल पर घुमाएं | बिना किसी क्षति के फाइबर एकत्रित करता है, निरंतर संचालन |

| प्रूफ टेस्टर/रिवाइंडर | फाइबर की तन्य शक्ति का परीक्षण इन-लाइन | दोषों का पता लगाता है, यांत्रिक विश्वसनीयता सुनिश्चित करता है |

प्रत्येक घटक को पूरी तरह से काम करना चाहिए। HONGKAI में, हम ग्राहकों को ऐसे टावर चुनने में मदद करते हैं जहाँ वे अच्छी तरह से एकीकृत हों, जो एक विश्वसनीय भागीदार बनने के हमारे मिशन को दर्शाता है।

आप अपने फाइबर ड्राइंग टॉवर से इष्टतम प्रदर्शन और गुणवत्ता कैसे सुनिश्चित कर सकते हैं?

क्या आपको फाइबर की गुणवत्ता में कोई बदलाव नहीं मिल रहा है या डाउनटाइम का सामना करना पड़ रहा है? अपने टावर को अनुकूलित करने के लिए सेटअप, संचालन, रखरखाव और उन्नत नियंत्रण प्रणालियों के उपयोग में विस्तार से ध्यान देने की आवश्यकता होती है।

उच्च गुणवत्ता वाले प्रीफॉर्म का उपयोग करके, सख्त पर्यावरण नियंत्रण (HEPA फिल्टर, आर्गन गैस) बनाए रखकर, सभी प्रणालियों को सटीक रूप से कैलिब्रेट करके, उन्नत प्रक्रिया नियंत्रण सॉफ्टवेयर (जैसे फ्लेक्सऑटो) का उपयोग करके, नियमित रखरखाव करके और संपूर्ण ऑपरेटर प्रशिक्षण देकर इष्टतम प्रदर्शन सुनिश्चित करें।

सर्वोच्च प्रदर्शन प्राप्त करना एक सतत प्रयास है। 8 वर्षों से औद्योगिक समाधान के क्षेत्र में काम करने के कारण, मैं जानता हूँ कि सक्रिय उपाय महंगी समस्याओं को रोकते हैं। आइए प्रमुख क्षेत्रों में गोता लगाएँ।

सामग्री, पर्यावरण और नियंत्रण प्रणाली

के साथ शुरू उच्च गुणवत्ता वाले प्रीफॉर्म3 जो सुसंगत और दोष-रहित हों। ड्राइंग का वातावरण बेदाग होना चाहिए, HEPA फ़िल्टर और नियंत्रित गैस प्रबंधन (जैसे, आर्गन प्रवाह)तापमान और आर्द्रता स्थिरता भी महत्वपूर्ण है। उन्नत नियंत्रण प्रणाली4तापमान, गति और गैस प्रवाह जैसे मापदंडों को समन्वित करने के लिए, जो वास्तविक समय समायोजन और उत्पादन योजना के लिए अनुमति देता है, जैसे कि YOEC या समान एकीकृत सॉफ्टवेयर (जैसे, फ्लेक्सऑटो) द्वारा उल्लिखित।

अंशांकन, निगरानी और रखरखाव

नियमित रूप से सभी सेंसर और नियंत्रणों को कैलिब्रेट करें, विशेष रूप से व्यास गेज, तनाव सेंसर, और तापमान नियंत्रक। वास्तविक समय प्रक्रिया निगरानी व्यास, तनाव, कोटिंग सांद्रता और भट्ठी के तापमान के लिए। सांख्यिकीय प्रक्रिया नियंत्रण (एसपीसी) का उपयोग करें। निरोधक प्रतिपालन महत्वपूर्ण है: कोटिंग डाइज़ को साफ करें, फर्नेस तत्वों की जांच करें (ग्रेफाइट खराब हो सकता है), यांत्रिक भागों का निरीक्षण करें, और संरेखण को सत्यापित करें।

ऑपरेटर कौशल

में निवेश करें संपूर्ण ऑपरेटर प्रशिक्षण5कुशल ऑपरेटर बारीकियों को समझते हैं, प्रारंभिक चेतावनियों को पहचान सकते हैं, प्रभावी ढंग से समस्या निवारण कर सकते हैं, और प्रीफॉर्म परिवर्तनशीलता की जटिलताओं का प्रबंधन कर सकते हैं, क्योंकि प्रत्येक प्रीफॉर्म को संरेखण, गति और तापमान में मामूली समायोजन की आवश्यकता हो सकती है।

| अनुकूलन क्षेत्र | प्रमुख कार्यवाहियाँ | प्रदर्शन और गुणवत्ता पर प्रभाव |

|---|---|---|

| सामग्री एवं पर्यावरण | शीर्ष ग्रेड प्रीफॉर्म का उपयोग करें; HEPA फिल्टर, आर्गन गैस, स्थिर तापमान/आर्द्रता | दोषों को कम करता है, स्थिरता सुनिश्चित करता है, ऑक्सीकरण को रोकता है |

| नियंत्रण प्रणाली | एकीकृत प्रक्रिया नियंत्रण के लिए उन्नत सॉफ्टवेयर (जैसे, फ्लेक्सऑटो) को लागू करें | सटीक पैरामीटर प्रबंधन, वास्तविक समय समायोजन, योजना |

| कैलिब्रेशन | सभी मापन और नियंत्रण उपकरणों को नियमित रूप से कैलिब्रेट करें | फाइबर ज्यामिति, तनाव और गुणों में सटीकता की गारंटी देता है |

| प्रक्रिया निगरानी | वास्तविक समय में प्रमुख मापदंडों को ट्रैक करें; SPC का उपयोग करें | समस्या का शीघ्र पता लगाना, प्रक्रिया स्थिरता बनाए रखना |

| निरोधक प्रतिपालन | सफाई, निरीक्षण, घटक जांच (भट्टी, डाइज़) के लिए निर्धारित कार्यक्रम का पालन करें | डाउनटाइम को न्यूनतम करता है, मशीन की सेहत बनाए रखता है, आउटपुट को निरंतर बनाए रखता है |

| ऑपरेटर प्रशिक्षण | सुनिश्चित करें कि ऑपरेटर संचालन, समस्या निवारण, प्रीफॉर्म हैंडलिंग में कुशल हैं | स्थिरता में सुधार, त्रुटियों में कमी, परिवर्तनशीलता का प्रबंधन |

होंगकाई में, हम इन बिंदुओं पर जोर देते हैं। ड्राइंग टॉवर का अनुकूलन एक निरंतर सुधार चक्र है।

फाइबर ड्राइंग टॉवर का संचालन करते समय आम तौर पर क्या चुनौतियाँ आती हैं?

क्या आपको फाइबर टूटने, व्यास में बदलाव या कोटिंग संबंधी समस्याओं का सामना करना पड़ रहा है? फाइबर ड्राइंग टॉवर के संचालन में फर्नेस डिग्रेडेशन और पर्यावरणीय कारकों जैसी तकनीकी बाधाओं को पार करना शामिल है।

सामान्य चुनौतियों में फाइबर व्यास (± 0.1µm) को स्थिर बनाए रखना, टूटने से बचाना, कोटिंग की गुणवत्ता और सांद्रता सुनिश्चित करना, भट्ठी की स्थिरता का प्रबंधन करना (600-800°C से ऊपर ग्रेफाइट का क्षरण संदूषण का कारण बन सकता है), ड्रा तनाव को नियंत्रित करना, कंपन को अलग करना और प्रीफॉर्म-टू-प्रीफॉर्म परिवर्तनशीलता को संभालना शामिल है।

ड्राइंग टावर चलाना हमेशा आसान नहीं होता। ये चुनौतियाँ अक्सर सामने आती रहती हैं। इन्हें पहचानना पहला कदम है।

फाइबर ज्यामिति, शक्ति और कोटिंग

व्यास भिन्नता अस्थिर ड्रा गति, भट्ठी के तापमान में उतार-चढ़ाव, या गैस प्रवाह विविधताओं के कारण यह एक निरंतर चिंता का विषय है। फाइबर ब्रेक प्रीफॉर्म दोष, कण या तनाव संबंधी समस्याओं के कारण हो सकता है। कोटिंग की गुणवत्ता और सांद्रता महत्वपूर्ण है; ऑफ-सेंटर कोटिंग्स माइक्रोबेंडिंग हानि का कारण बनती हैं। बुलबुले या खराब आसंजन भी समस्याग्रस्त हैं।

भट्ठी, पर्यावरण और यांत्रिकी

भट्ठी स्थिरता महत्वपूर्ण बात यह है कि ग्रेफाइट तत्व उच्च तापमान पर विघटित हो सकते हैं (यदि आर्गन द्वारा पूरी तरह संरक्षित न हों तो 600-800 डिग्री सेल्सियस से ऊपर), जिससे फाइबर संदूषित हो सकता है। पर्यावरण प्रदूषण (धूल) के लिए सख्त क्लीनरूम प्रोटोकॉल और HEPA निस्पंदन की आवश्यकता होती है। कंपन अलगाव यह महत्वपूर्ण है; टावरों को अक्सर भवन या जमीन के कंपन से अलग रखने के लिए विशेष नींव की आवश्यकता होती है। गैस प्रबंधन (आर्गन प्रवाह) सटीक होना चाहिए.

परिचालन कारक

प्रीफॉर्म परिवर्तनशीलता को संभालना इसका अर्थ है कि प्रत्येक नए प्रीफॉर्म को थोड़ा संरेखण, गति या तापमान पुनः अंशांकन की आवश्यकता हो सकती है। उपकरण अंशांकन सटीकता सुनिश्चित करने के लिए सभी माप उपकरणों के लिए परिश्रमपूर्वक रखरखाव किया जाना चाहिए। उच्च परिचालन गति इन सभी चुनौतियों को बढ़ाती है।

| चुनौती क्षेत्र | विशिष्ट मुद्दे के उदाहरण | संभावित कारण | शमन रणनीतियाँ |

|---|---|---|---|

| फाइबर ज्यामिति/शक्ति | व्यास में उतार-चढ़ाव, टूटना, कम तन्य शक्ति | अस्थिर ड्रा, तापमान/गैस प्रवाह भिन्नता, प्रीफॉर्म दोष, कण | सटीक नियंत्रण, गुणवत्ता प्रीफॉर्म, क्लीनरूम, प्रूफ परीक्षण |

| कोटिंग की गुणवत्ता | गैर-केंद्रितता, बुलबुले, खराब आसंजन | अनुचित डाई सेटअप, चिपचिपापन, इलाज संबंधी समस्याएं, संदूषण | संकेन्द्रता नियंत्रण, उचित रखरखाव, सामग्री नियंत्रण, प्रक्रिया ट्यूनिंग |

| भट्ठी स्थिरता | तापमान विचलन, ग्रेफाइट क्षरण, संदूषण | बिजली में उतार-चढ़ाव, पुराने तत्व, अपर्याप्त आर्गन संरक्षण | स्थिर शक्ति, नियमित रखरखाव, मजबूत आर्गन प्रणाली, अंशांकन |

| पर्यावरण नियंत्रण | धूल/कण संदूषण | अपर्याप्त क्लीनरूम, वायु रिसाव, अपर्याप्त HEPA निस्पंदन | सख्त प्रोटोकॉल, सकारात्मक दबाव, प्रभावी निस्पंदन |

| यांत्रिक/परिचालन | कंपन, तनाव भिन्नता, प्रीफॉर्म अंतर | बाह्य कंपन, भट्ठी की अस्थिरता, अंतर्निहित प्रीफॉर्म असंगतताएं | कंपन अलगाव नींव, तनाव नियंत्रण, अनुकूली प्रक्रिया सेटिंग्स |

| उपकरण अंशांकन | गेज से गलत रीडिंग | सेंसर में गड़बड़ी, नियमित जांच का अभाव | सभी महत्वपूर्ण सेंसरों के लिए अनुसूचित अंशांकन दिनचर्या |

इनके समाधान के लिए अच्छे उपकरण, कठोर प्रक्रियाएं और कुशल कार्मिकों की आवश्यकता होती है - जो हांगकाई के समाधान का मूल है।

निष्कर्ष

फाइबर ड्राइंग टावर, एक जटिल और सटीक प्रणाली है, जो ऑप्टिकल फाइबर उत्पादन का दिल है। उच्च गुणवत्ता वाले, विश्वसनीय संचार केबल के लिए इसके घटकों और संचालन में महारत हासिल करना आवश्यक है।

-

फाइबर उत्पादन की अपनी समझ बढ़ाने और गुणवत्ता में सुधार करने के लिए फाइबर ड्राइंग प्रक्रिया के विस्तृत चरणों के बारे में जानें।↩ ↩

-

उच्च गुणवत्ता वाले ऑप्टिकल फाइबर के उत्पादन के लिए आवश्यक फाइबर ड्राइंग टावरों की जटिल कार्यप्रणाली को समझने के लिए इस लिंक पर जाएँ।↩

-

जानें कि कैसे उच्च गुणवत्ता वाले प्रीफॉर्म फाइबर उत्पादन की गुणवत्ता को बढ़ा सकते हैं और दोषों को कम कर सकते हैं, जिससे इष्टतम प्रदर्शन सुनिश्चित हो सकता है।↩

-

फाइबर ड्राइंग कार्यों में दक्षता और परिशुद्धता पर उन्नत नियंत्रण प्रणालियों के प्रभाव के बारे में जानें।↩

-

फाइबर ड्राइंग में गुणवत्ता बनाए रखने और समस्या निवारण में कुशल ऑपरेटरों के महत्व को जानें।↩