संघर्ष फाइबर कोर विनिर्माण1 जटिलता? खराब गुणवत्ता नियंत्रण से सिग्नल की हानि और उत्पादन विफलता होती है।

फाइबर कोर विनिर्माण में रासायनिक वाष्प जमाव का उपयोग करके प्रीफॉर्म निर्माण शामिल है, इसके बाद वास्तविक समय व्यास नियंत्रण और सुरक्षात्मक कोटिंग अनुप्रयोग के साथ 2000 डिग्री सेल्सियस तापमान पर सटीक ड्राइंग की जाती है।

में हो रही फाइबर कोर विनिर्माण1 पहली बार में यह बहुत भारी लगता है। तकनीक जटिल है, और निवेश महत्वपूर्ण है। मुझे याद है जब मैंने पहली बार HONGKAI में ऑप्टिकल फाइबर उत्पादन लाइनों के साथ काम करना शुरू किया था। आवश्यक परिशुद्धता हासिल करना असंभव लग रहा था। प्रक्रिया में हर चरण में प्रारंभिक ग्लास तैयारी से लेकर अंतिम कोटिंग आवेदन तक सटीक नियंत्रण की आवश्यकता होती है। किसी भी चरण में गलती करने से अनुपयोगी फाइबर बन सकता है जो प्रदर्शन मानकों को पूरा करने में विफल रहता है। सफलता के लिए विनिर्माण प्रक्रिया के प्रत्येक चरण को समझना आवश्यक है। मैं आपको पूरी प्रक्रिया के बारे में चरण दर चरण बताता हूँ, ताकि आप एक विश्वसनीय उत्पादन लाइन बना सकें जो लगातार उच्च गुणवत्ता वाले फाइबर कोर का उत्पादन करती है।

फाइबर कोर उत्पादन के लिए आपको किन सामग्रियों की आवश्यकता है?

कच्चे माल की गुणवत्ता फ़ाइबर के अंतिम प्रदर्शन को निर्धारित करती है। अशुद्ध रसायनों के उपयोग से सिग्नल क्षीण हो जाता है और उत्पादन के दौरान फ़ाइबर टूट जाता है।

अति-शुद्ध सिलिकॉन टेट्राक्लोराइड और जर्मेनियम टेट्राक्लोराइड को विशेष भट्टियों में 1500°C से अधिक तापमान पर नियंत्रित रासायनिक प्रतिक्रियाओं के माध्यम से कांच में परिवर्तित किया जाता है।

किसी भी उच्च गुणवत्ता वाले फाइबर कोर की नींव सही सामग्रियों से शुरू होती है। मैंने उद्योग में अपने शुरुआती दिनों के दौरान यह सबक बहुत मुश्किल से सीखा। हमारे पास फाइबर का एक बैच था जो लगातार गुणवत्ता परीक्षणों में विफल रहा, और दूषित कच्चे माल की वजह से समस्या का पता लगाने में कई सप्ताह लग गए। शुद्धता आवश्यकताएँ2 ऑप्टिकल फाइबर विनिर्माण के लिए आवश्यकताएं अत्यधिक हैं, जो अन्य उद्योगों की आवश्यकताओं से कहीं अधिक हैं।

प्राथमिक रासायनिक घटक

ऑप्टिकल फाइबर उत्पादन के लिए मुख्य सामग्री अवधारणा में आश्चर्यजनक रूप से सरल है, लेकिन निष्पादन में अविश्वसनीय रूप से मांग है। सिलिकॉन टेट्राक्लोराइड (SiCl4) सिलिका ग्लास का प्राथमिक स्रोत है, जो फाइबर संरचना की रीढ़ बनाता है। इस रसायन को 99.999% या उससे अधिक की शुद्धता के स्तर को प्राप्त करना चाहिए। अशुद्धियों की थोड़ी मात्रा भी महत्वपूर्ण ऑप्टिकल नुकसान का कारण बन सकती है या कमजोर बिंदु बना सकती है, जिससे ड्राइंग प्रक्रिया के दौरान फाइबर टूट सकता है।

जर्मेनियम टेट्राक्लोराइड (GeCl4) डोपेंट सामग्री के रूप में कार्य करता है जो क्लैडिंग के सापेक्ष कोर के अपवर्तनांक को बढ़ाता है। जर्मेनियम की सटीक सांद्रता तैयार फाइबर के संख्यात्मक एपर्चर और प्रकाश-एकत्रण क्षमता को निर्धारित करती है। हम आमतौर पर सिंगल-मोड फाइबर के लिए जर्मेनियम की छोटी मात्रा का उपयोग करते हैं, आमतौर पर वजन के हिसाब से 3% से कम। मल्टीमोड फाइबर को उच्च सांद्रता की आवश्यकता होती है, कभी-कभी कोर क्षेत्र में 8-12% तक पहुंच जाती है।

रासायनिक प्रतिक्रिया प्रक्रिया

तरल रसायनों से ठोस ग्लास में परिवर्तन एक सावधानीपूर्वक नियंत्रित ऑक्सीकरण प्रक्रिया के माध्यम से होता है। सिलिका निर्माण के लिए मूल प्रतिक्रिया इस समीकरण का अनुसरण करती है: SiCl4 + O2 → SiO2 + 2Cl2। इस प्रतिक्रिया को कुशलतापूर्वक आगे बढ़ने के लिए 1500°C और 1800°C के बीच के तापमान की आवश्यकता होती है। जर्मेनियम प्रतिक्रिया एक समान पैटर्न का अनुसरण करती है: GeCl4 + O2 → GeO2 + 2Cl2।

इस प्रक्रिया को चुनौतीपूर्ण बनाने वाली बात यह है कि पूरे जमाव चक्र के दौरान लगातार प्रतिक्रिया की स्थिति बनाए रखना। 10 डिग्री सेल्सियस के तापमान में भी बदलाव से संरचना में बदलाव हो सकता है जो अंतिम फाइबर के ऑप्टिकल गुणों को प्रभावित करता है। क्लोराइड यौगिकों के पूर्ण ऑक्सीकरण को सुनिश्चित करने के लिए ऑक्सीजन प्रवाह दर 1% के भीतर स्थिर रहनी चाहिए। कोई भी अप्रतिक्रियाशील क्लोराइड अवशोषण केंद्र बना सकता है जो ऑप्टिकल हानि को बढ़ाता है।

शुद्धता आवश्यकताएँ और परीक्षण

फाइबर ऑप्टिक सामग्रियों के लिए शुद्धता मानक अधिकांश अर्धचालक अनुप्रयोगों से अधिक हैं। पानी की मात्रा 1 भाग प्रति मिलियन से कम होनी चाहिए, क्योंकि हाइड्रॉक्सिल समूह 1380 एनएम तरंगदैर्ध्य पर दृढ़ अवशोषण शिखर बनाते हैं। लोहा, तांबा और क्रोमियम जैसी धातु अशुद्धियाँ 10 भाग प्रति बिलियन से कम होनी चाहिए क्योंकि ये तत्व अतिरिक्त अवशोषण और बिखराव हानि का कारण बनते हैं।

हम आने वाले रसायनों के हर बैच का परीक्षण इंडक्टिवली कपल्ड प्लाज़्मा मास स्पेक्ट्रोमेट्री (ICP-MS) का उपयोग करके शुद्धता के स्तर को सत्यापित करने के लिए करते हैं। गैस क्रोमैटोग्राफी कार्बनिक संदूषकों की पहचान करने में मदद करती है जो कांच निर्माण प्रक्रिया को प्रभावित कर सकते हैं। ये परीक्षण उत्पादन कार्यक्रम में लागत और समय जोड़ते हैं लेकिन विनिर्माण प्रक्रिया में बाद में बहुत अधिक महंगी समस्याओं को रोकते हैं।

| सामग्री | शुद्धता की आवश्यकता | प्रमुख प्रदूषक | परीक्षण विधि |

|---|---|---|---|

| SiCl4 | >99.9991टीपी3टी | H2O, Fe, Cu, Cr | आईसीपी-एमएस, जीसी |

| जीईसीएल4 | >99.991टीपी3टी | H2O, धातु आयन | आईसीपी-एमएस, कार्ल फिशर |

| ओ2 | >99.951टीपी3टी | H2O, हाइड्रोकार्बन | जीसी, नमी विश्लेषक |

| वाहक गैसें | >99.9991टीपी3टी | H2O, O2, हाइड्रोकार्बन | जीसी, ट्रेस ऑक्सीजन विश्लेषक |

भंडारण और हैंडलिंग संबंधी विचार

इन रसायनों के उचित भंडारण के लिए विशेष सुविधाओं की आवश्यकता होती है। सिलिकॉन और जर्मेनियम टेट्राक्लोराइड नमी के साथ अत्यधिक प्रतिक्रियाशील होते हैं, जिससे हाइड्रोक्लोरिक एसिड बनता है जो उपकरणों को खराब करता है और सुरक्षा के लिए खतरा पैदा करता है। हम इन सामग्रियों को सीलबंद स्टेनलेस स्टील कंटेनरों में सूखे नाइट्रोजन वातावरण में संग्रहीत करते हैं। भंडारण क्षेत्र में तापमान नियंत्रण ±2°C के भीतर और सापेक्ष आर्द्रता 5% से कम बनाए रखा जाता है।

संदूषण को रोकने के लिए हैंडलिंग प्रक्रियाएं सख्त प्रोटोकॉल का पालन करती हैं। सभी ट्रांसफर लाइनें कणों के उत्पादन को कम करने के लिए वीसीआर फिटिंग के साथ इलेक्ट्रोपॉलिश्ड स्टेनलेस स्टील ट्यूबिंग का उपयोग करती हैं। हम प्रक्रिया रसायनों को पेश करने से पहले सभी लाइनों को अल्ट्रा-हाई शुद्धता वाले नाइट्रोजन से शुद्ध करते हैं। कर्मचारी क्लीनरूम सूट पहनते हैं और रासायनिक भंडारण क्षेत्रों में प्रवेश करते समय परिशोधन प्रक्रियाओं का पालन करते हैं।

उचित सामग्री प्रबंधन में निवेश से फाइबर की गुणवत्ता में निरंतर लाभ मिलता है। मैंने कई बार उत्पादन लाइनों को दूषित रसायनों के कारण कई दिनों तक बंद होते देखा है, जिन्हें बेहतर भंडारण पद्धतियों से रोका जा सकता था। दोषपूर्ण फाइबर के उत्पादन की तुलना में अल्ट्रा-क्लीन स्थितियों को बनाए रखने की लागत न्यूनतम है।

आप ग्लास प्रीफॉर्म कैसे बनाते हैं?

प्रदर्शन की गुणवत्ता सीधे फाइबर की विशेषताओं को प्रभावित करती है। असंगत जमाव से फाइबर की पूरी लंबाई में व्यास में भिन्नता और ऑप्टिकल हानि होती है।

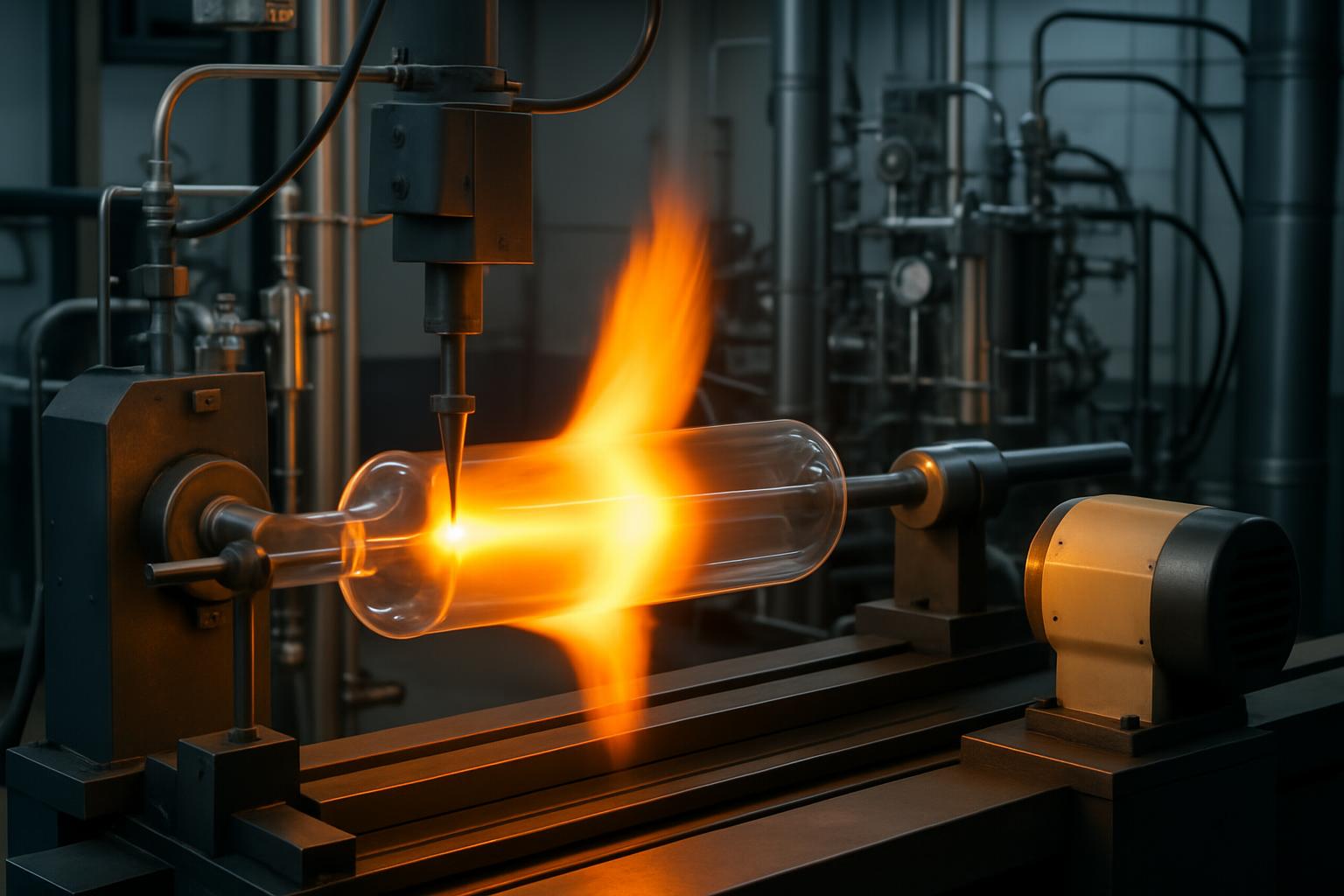

एमसीवीडी और ओवीडी प्रक्रियाएं सटीक तापमान और रासायनिक प्रवाह नियंत्रण का उपयोग करके घूर्णन ट्यूबों के अंदर कांच की परतें जमा करती हैं, जिससे 1 मीटर तक लंबे प्रदर्शन बनते हैं

ग्लास प्रीफॉर्म बनाना सबसे महत्वपूर्ण चरण का प्रतिनिधित्व करता है फाइबर कोर विनिर्माण1यह प्रक्रिया तैयार फाइबर के मौलिक ऑप्टिकल और यांत्रिक गुणों को निर्धारित करती है। मैंने प्रीफॉर्म फैब्रिकेशन मापदंडों को अनुकूलित करने में अनगिनत घंटे बिताए हैं, और मैं आपको बता सकता हूं कि इस चरण में छोटे बदलाव नाटकीय रूप से अंतिम उत्पाद की गुणवत्ता को प्रभावित करते हैं।

संशोधित रासायनिक वाष्प जमाव (एमसीवीडी) प्रक्रिया

The एमसीवीडी प्रक्रिया3 उच्च गुणवत्ता वाले प्रीफॉर्म बनाने के लिए सबसे व्यापक रूप से इस्तेमाल की जाने वाली विधि बनी हुई है। प्रक्रिया एक शुद्ध सिलिका सब्सट्रेट ट्यूब से शुरू होती है, जो आमतौर पर बाहरी व्यास में 15-25 मिमी और लंबाई में 800-1200 मिमी होती है। इस ट्यूब को गोलाई, सांद्रता और सतह खत्म करने के लिए कड़े विनिर्देशों को पूरा करना चाहिए। सब्सट्रेट ट्यूब में कोई भी दोष पूरी विनिर्माण प्रक्रिया के दौरान फैल जाएगा।

सब्सट्रेट ट्यूब एक सटीक खराद पर क्षैतिज रूप से माउंट होती है जो न्यूनतम कंपन के साथ 10-100 RPM के बीच घूर्णन गति बनाए रखने में सक्षम होती है। एक ट्रैवर्सिंग बर्नर सिस्टम ट्यूब की लंबाई के साथ चलता है, जो रासायनिक प्रतिक्रियाओं के लिए आवश्यक गर्मी प्रदान करता है। बर्नर आमतौर पर हाइड्रोजन-ऑक्सीजन लौ का उपयोग करता है जो ट्यूब की सतह पर 1900-2000 डिग्री सेल्सियस के तापमान तक पहुँचता है।

रासायनिक वाष्प घूर्णन ट्यूब के अंदर से सावधानीपूर्वक नियंत्रित अनुक्रम में प्रवाहित होते हैं। एकसमान जमाव सुनिश्चित करने के लिए प्रवाह दर 0.5% के भीतर स्थिर रहनी चाहिए। द्रव्यमान प्रवाह नियंत्रक प्रत्येक रासायनिक धारा को स्वतंत्र रूप से नियंत्रित करते हैं, जिससे कांच की संरचना पर सटीक नियंत्रण मिलता है। एक सामान्य जमाव चक्र में 50-200 अलग-अलग पास शामिल हो सकते हैं, जिनमें से प्रत्येक केवल कुछ माइक्रोमीटर मोटी परत जोड़ता है।

जमाव प्रक्रिया से वह बनता है जिसे हम "कालिख" कहते हैं - सबमाइक्रोन ग्लास कण जो गर्म क्षेत्र में बनते हैं और ट्यूब की भीतरी दीवार पर जमा होते हैं। उच्च तापमान इन कणों को घने, पारदर्शी कांच में समेकित करता है क्योंकि बर्नर जमा कालिख के ऊपर से गुजरता है। पूर्ण सघनता सुनिश्चित करते हुए बुलबुले के निर्माण को रोकने के लिए समेकन तापमान को सावधानीपूर्वक नियंत्रित किया जाना चाहिए।

बाहरी वाष्प निक्षेपण (ओवीडी) प्रक्रिया

The ओवीडी प्रक्रिया4 जटिल अपवर्तक सूचकांक प्रोफाइल वाले बड़े प्रीफॉर्म के उत्पादन के लिए लाभ प्रदान करता है। ट्यूब के अंदर जमा करने के बजाय, OVD एक घूर्णन मंडल या "बैट रॉड" के बाहर कांच की परतें बनाता है। यह दृष्टिकोण कोर-टू-क्लैडिंग अनुपात के बेहतर नियंत्रण की अनुमति देता है और बड़े कोर व्यास वाले प्रीफॉर्म के उत्पादन को सक्षम बनाता है।

The ओवीडी प्रक्रिया4 शुद्ध सिलिका या एल्युमिना बैट रॉड से शुरू होता है जिसे एक डिपोजिशन चैंबर में लंबवत रूप से लगाया जाता है। रॉड की लंबाई में कई बर्नर चलते हैं, जिनमें से प्रत्येक अलग-अलग ग्लास संरचना को जमा करने में सक्षम है। कोर परतें पहले जमा होती हैं, उसके बाद क्रमिक क्लैडिंग परतें। यह बाहर से अंदर की ओर दृष्टिकोण अपवर्तक सूचकांक प्रोफ़ाइल पर उत्कृष्ट नियंत्रण प्रदान करता है।

OVD का एक महत्वपूर्ण लाभ बहुत बड़े प्रीफॉर्म बनाने की क्षमता है। जबकि उपलब्ध सब्सट्रेट ट्यूबों का आकार आम तौर पर MCVD को सीमित करता है, OVD 150 मिमी व्यास और 1.5 मीटर लंबाई से अधिक प्रीफॉर्म बना सकता है। ये बड़े फॉर्म लंबे फाइबर ड्रॉ और बेहतर उत्पादन अर्थशास्त्र को सक्षम करते हैं।

OVD में समेकन चरण पर विशेष ध्यान देने की आवश्यकता होती है। जमाव पूरा करने के बाद, छिद्रपूर्ण प्रीफॉर्म एक समेकन भट्टी में चला जाता है जहाँ इसे नियंत्रित वातावरण में 1500-1600 डिग्री सेल्सियस तक गर्म किया जाता है। विशिष्ट प्रक्रिया प्रकार के आधार पर, बैट रॉड को समेकन से पहले या बाद में हटा दिया जाता है। परिणामी प्रीफॉर्म पूरी तरह गोल होना चाहिए और आंतरिक तनाव से मुक्त होना चाहिए जो फाइबर खींचने के दौरान समस्याएँ पैदा कर सकता है।

प्रीफॉर्म निर्माण के दौरान गुणवत्ता नियंत्रण

प्रीफॉर्म निर्माण के दौरान गुणवत्ता नियंत्रण में कई मापदंडों की निरंतर निगरानी शामिल है। तापमान माप ऑप्टिकल पाइरोमीटर का उपयोग करता है जो बिना संपर्क के लौ के तापमान को सटीक रूप से माप सकता है। ये माप पूरी प्रक्रिया के दौरान लगातार जमाव की स्थिति बनाए रखने में मदद करते हैं।

अपवर्तक सूचकांक प्रोफाइलिंग प्रीफॉर्म के लिए सबसे महत्वपूर्ण गुणवत्ता मूल्यांकन प्रदान करता है। हम एक प्रीफॉर्म विश्लेषक का उपयोग करते हैं जो इंटरफेरोमेट्रिक तकनीकों का उपयोग करके प्रीफॉर्म व्यास में सूचकांक प्रोफ़ाइल को मापता है। यह माप कोर व्यास, संख्यात्मक एपर्चर और सूचकांक प्रोफ़ाइल आकार को प्रकट करता है। विनिर्देशों से किसी भी विचलन के लिए उत्पादन जारी रखने से पहले प्रक्रिया समायोजन की आवश्यकता होती है।

ज्यामितीय माप यह सुनिश्चित करते हैं कि प्रीफ़ॉर्म आयामी आवश्यकताओं को पूरा करता है। हम सटीक माप प्रणालियों का उपयोग करके बाहरी व्यास, संकेन्द्रता और सीधापन मापते हैं। स्वीकार्य फाइबर का उत्पादन करने के लिए प्रीफ़ॉर्म को 0.1% के भीतर गोलाई और 0.5% के भीतर संकेन्द्रता बनाए रखना चाहिए।

| पैरामीटर | एमसीवीडी विशिष्टता | ओवीडी विशिष्टता | मापन विधि |

|---|---|---|---|

| कोर व्यास | 8-12μm | 8-15 माइक्रोन | अपवर्तक सूचकांक प्रोफाइलर |

| संख्यात्मक एपर्चर | 0.12-0.22 | 0.12-0.25 | अपवर्तक सूचकांक प्रोफाइलर |

| एकत्रीकरण | <0.51टीपी3टी | <0.31टीपी3टी | ज्यामितीय माप |

| गोलाई | <0.11टीपी3टी | <0.11टीपी3टी | ज्यामितीय माप |

| क्षीणन | <0.5 डीबी/किमी | <0.3 डीबी/किमी | कटबैक माप |

प्रक्रिया अनुकूलन और समस्या निवारण

प्रीफॉर्म फैब्रिकेशन को अनुकूलित करने के लिए तापमान, प्रवाह दर और जमाव रसायन विज्ञान के बीच जटिल अंतःक्रियाओं को समझना आवश्यक है। प्रयोगों का व्यवस्थित डिजाइन परीक्षण और त्रुटि दृष्टिकोण से बेहतर काम करता है। हम आम तौर पर एक समय में एक पैरामीटर बदलते हैं जबकि अन्य को स्थिर रखते हैं, फिर सांख्यिकीय तरीकों का उपयोग करके परिणामों का विश्लेषण करते हैं।

आम समस्याओं में कोर-क्लैडिंग इंटरफ़ेस दोष, अपवर्तक सूचकांक भिन्नताएं और ज्यामितीय अनियमितताएं शामिल हैं। इंटरफ़ेस दोष अक्सर कोर और क्लैडिंग जमाव के बीच संक्रमण के दौरान संदूषण या तापमान में उतार-चढ़ाव के परिणामस्वरूप होते हैं। सूचकांक भिन्नता प्रवाह दर अस्थिरता या बर्नर तापमान परिवर्तन से उत्पन्न हो सकती है। ज्यामितीय समस्याएं आमतौर पर सब्सट्रेट ट्यूब की गुणवत्ता या खराद कंपन मुद्दों से जुड़ी होती हैं।

प्रीफॉर्म की गुणवत्ता को बनाए रखने में निवारक रखरखाव एक महत्वपूर्ण भूमिका निभाता है। प्रदर्शन में गिरावट को रोकने के लिए हम बर्नर घटकों को निर्धारित आधार पर बदलते हैं। सटीकता बनाए रखने के लिए प्रवाह नियंत्रकों को नियमित अंशांकन की आवश्यकता होती है। खराद प्रणाली को उचित ट्यूब रोटेशन और बर्नर स्थिति सुनिश्चित करने के लिए समय-समय पर संरेखण जांच की आवश्यकता होती है।

प्रीफॉर्म फैब्रिकेशन को बेहतर बनाने में लगाया गया समय डाउनस्ट्रीम प्रोसेसिंग में बहुत ज़्यादा फ़ायदेमंद साबित होता है। एक उच्च-गुणवत्ता वाला प्रीफॉर्म आसानी से फाइबर में समान गुणों के साथ जुड़ जाता है, जबकि एक खराब प्रीफॉर्म टूटने, व्यास में बदलाव और ऑप्टिकल नुकसान का कारण बनता है जो पूरे उत्पादन को बेकार कर सकता है।

फाइबर ड्राइंग के लिए कौन सा उपकरण आवश्यक है?

गलत उपकरण चुनने से उत्पादन में विफलता होती है। अपर्याप्त ड्राइंग सिस्टम के कारण फाइबर टूट जाता है, व्यास में भिन्नता होती है और कोटिंग में दोष होता है जिससे उत्पाद अनुपयोगी हो जाता है।

ग्रेफाइट भट्टियों, व्यास गेज, कोटिंग एप्लीकेटर और तनाव नियंत्रण प्रणालियों के साथ ड्राइंग टावर 25 मीटर प्रति सेकंड तक की ड्राइंग गति पर निरंतर फाइबर गुणवत्ता सुनिश्चित करते हैं।

फाइबर ड्राइंग प्रक्रिया ठोस ग्लास प्रीफॉर्म को हीटिंग, पुलिंग और कोटिंग संचालन के सावधानीपूर्वक व्यवस्थित अनुक्रम के माध्यम से बाल-पतले ऑप्टिकल फाइबर में बदल देती है। विभिन्न ड्राइंग सिस्टम के साथ काम करने के वर्षों के बाद, उपकरण की गुणवत्ता सीधे आपके उत्पादन की सफलता को निर्धारित करती है। ऑप्टिकल फाइबर निर्माण के लिए आवश्यक परिशुद्धता प्राप्त करने के लिए प्रत्येक घटक को सही सामंजस्य में काम करना चाहिए।

टॉवर संरचना और डिजाइन का चित्रण

एक आधुनिक फाइबर ड्राइंग टावर5 10-15 मीटर ऊंचा है, जो उचित फाइबर निर्माण और शीतलन के लिए आवश्यक ऊर्ध्वाधर स्थान प्रदान करता है। व्यास भिन्नताओं का कारण बनने वाले कंपन को रोकने के लिए टॉवर संरचना बेहद कठोर होनी चाहिए। बाहरी गड़बड़ी को कम करने के लिए हम आमतौर पर कंपन अलगाव प्रणालियों के साथ भारी स्टील निर्माण का उपयोग करते हैं।

टावर में कई ज़ोन हैं, जिनमें से प्रत्येक ड्राइंग प्रक्रिया में एक विशिष्ट कार्य करता है। शीर्ष भाग में प्रीफॉर्म फ़ीड तंत्र और भट्ठी है। मध्य भाग फाइबर कूलिंग और व्यास माप के लिए जगह प्रदान करता है। निचले भाग में कोटिंग एप्लीकेशन सिस्टम, क्योरिंग ओवन और टेक-अप उपकरण हैं।

टावर के भीतर पर्यावरण नियंत्रण लगातार परिणामों के लिए महत्वपूर्ण है। हम संदूषण को रोकने के लिए फ़िल्टर की गई हवा का उपयोग करके सकारात्मक वायु दबाव बनाए रखते हैं। तापमान नियंत्रण परिवेश की स्थितियों को ±2°C के भीतर स्थिर रखता है। आर्द्रता नियंत्रण नमी को कोटिंग प्रक्रिया को प्रभावित करने से रोकता है। ये पर्यावरण प्रणालियाँ उत्पादन बंद होने के दौरान भी लगातार काम करती हैं।

उच्च तापमान भट्ठी प्रणालियाँ

भट्ठी ड्राइंग ऑपरेशन का दिल है। अधिकांश आधुनिक प्रणालियाँ ग्रेफाइट-प्रतिरोधी हीटिंग तत्वों का उपयोग करती हैं जो 2200 डिग्री सेल्सियस तक तापमान तक पहुँच सकते हैं। भट्ठी कक्ष आमतौर पर 100-150 मिमी व्यास और 200-300 मिमी ऊंचाई में मापता है, जो प्रीफॉर्म टिप में समान हीटिंग प्रदान करता है।

तापमान नियंत्रण सटीकता सुसंगत फाइबर व्यास के लिए सर्वोपरि है। हम ±1°C परिशुद्धता के साथ भट्ठी के तापमान की निगरानी के लिए कई थर्मोकपल और ऑप्टिकल पाइरोमीटर का उपयोग करते हैं। स्थिर ड्राइंग स्थितियों को बनाए रखने के लिए नियंत्रण प्रणाली सेकंड के भीतर तापमान में बदलाव का जवाब देती है।

भट्ठी का वातावरण नियंत्रण ग्रेफाइट हीटिंग तत्वों के ऑक्सीकरण को रोकता है और स्वच्छ फाइबर गठन सुनिश्चित करता है। हम आम तौर पर 10 पीपीएम से नीचे ऑक्सीजन के स्तर के साथ आर्गन या नाइट्रोजन वातावरण का उपयोग करते हैं। गैस प्रवाह दरों को बिना किसी अशांति के पर्याप्त शुद्धिकरण प्रदान करने के लिए सावधानीपूर्वक नियंत्रित किया जाता है जो फाइबर गठन को प्रभावित कर सकता है।

प्रीफॉर्म फीड मैकेनिज्म को प्रीफॉर्म को फर्नेस हॉट ज़ोन में सटीक रूप से रखना चाहिए। सर्वो-नियंत्रित फीड सिस्टम ड्राइंग के दौरान प्रीफॉर्म खपत की भरपाई करते हुए ± 0.1 मिमी के भीतर स्थिति सटीकता बनाए रख सकते हैं। फीड दर नियंत्रण ड्राइंग तनाव और फाइबर व्यास के समायोजन की अनुमति देता है।

व्यास मापन और नियंत्रण

विनिर्देश के भीतर फाइबर का उत्पादन करने के लिए वास्तविक समय व्यास माप आवश्यक है। लेजर-आधारित माप प्रणाली 1 मिलीसेकंड से कम प्रतिक्रिया समय के साथ 0.1 μm जितना छोटा व्यास परिवर्तन का पता लगा सकती है। ये सिस्टम आमतौर पर भट्ठी के ठीक नीचे फाइबर व्यास को मापने के लिए लेजर विवर्तन या छाया तकनीक का उपयोग करते हैं।

व्यास नियंत्रण प्रणाली ड्राइंग गति को समायोजित करके लक्ष्य व्यास को बनाए रखने के लिए फीडबैक लूप का उपयोग करती है। जब व्यास लक्ष्य से ऊपर बढ़ जाता है, तो सिस्टम फाइबर को पतला करने के लिए कैपस्टन गति को बढ़ा देता है। जब व्यास कम हो जाता है, तो सिस्टम फाइबर को मोटा करने की अनुमति देने के लिए गति को कम कर देता है। यह नियंत्रण लूप ड्राइंग के दौरान लगातार काम करता है।

उन्नत नियंत्रण एल्गोरिदम प्रीफॉर्म ज्यामिति और ड्राइंग स्थितियों के आधार पर व्यास में होने वाले परिवर्तनों की भविष्यवाणी कर सकते हैं। ये पूर्वानुमानित प्रणालियाँ महत्वपूर्ण भिन्नताओं के होने से पहले समायोजन करके सख्त व्यास सहनशीलता बनाए रखने में मदद करती हैं। ऐतिहासिक उत्पादन डेटा के आधार पर नियंत्रण मापदंडों को अनुकूलित करने के लिए मशीन लर्निंग तकनीकों का तेजी से उपयोग किया जा रहा है।

| अवयव | विनिर्देश | सहनशीलता | नियंत्रण विधि |

|---|---|---|---|

| भट्ठी का तापमान | 1900-2100° सेल्सियस | ±1° सेल्सियस | ऑप्टिकल फीडबैक के साथ पीआईडी नियंत्रण |

| फाइबर व्यास | 125 माइक्रोन | ±1 माइक्रोमीटर | गति प्रतिक्रिया के साथ लेजर माप |

| ड्राइंग गति | 10-25 मीटर/सेकेंड | ±0.11टीपी3टी | सर्वो-नियंत्रित कैपस्टन |

| कोटिंग की मोटाई | 62.5 माइक्रोमीटर | ±2.5 माइक्रोन | दबाव और प्रवाह नियंत्रण |

कोटिंग अनुप्रयोग प्रणालियाँ

कोटिंग सिस्टम निर्माण के तुरंत बाद नंगे ग्लास फाइबर पर सुरक्षात्मक पॉलिमर परतें लगाता है। कोटिंग को सूक्ष्म-झुकने के नुकसान को रोकने और यांत्रिक सुरक्षा प्रदान करने के लिए संकेंद्रित और समान रूप से लागू किया जाना चाहिए। अधिकांश सिस्टम दबाव डाई एप्लीकेटर का उपयोग करते हैं जो फाइबर के चारों ओर तरल कोटिंग सामग्री को मजबूर करते हैं।

प्राथमिक कोटिंग का अनुप्रयोग सबसे पहले होता है, आमतौर पर एक नरम, कम-मापांक एक्रिलेट बहुलक का उपयोग करके। यह कोटिंग फाइबर को माइक्रो बेंडिंग के खिलाफ कुशन करती है और सुरक्षा का पहला स्तर प्रदान करती है। कोटिंग की मोटाई आमतौर पर 32.5 μm होती है, जिससे कुल व्यास 190 μm हो जाता है।

इसके बाद एक द्वितीयक कोटिंग का अनुप्रयोग किया जाता है, जिसमें अधिक कठोर बहुलक का उपयोग किया जाता है जो यांत्रिक सुरक्षा और हैंडलिंग शक्ति प्रदान करता है। यह कोटिंग 32.5 μm मोटाई और जोड़ती है, जिसके परिणामस्वरूप अंतिम लेपित व्यास 250 μm होता है। द्वितीयक कोटिंग को लचीलापन बनाए रखते हुए प्राथमिक कोटिंग से अच्छी तरह से जुड़ना चाहिए।

कोटिंग की सांद्रता फाइबर के प्रदर्शन के लिए महत्वपूर्ण है। सनकी कोटिंग्स अंतर तनाव पैदा कर सकती हैं जो एकल-मोड फाइबर में ध्रुवीकरण मोड फैलाव की ओर ले जाती हैं। हम ऑप्टिकल माप प्रणालियों का उपयोग करके कोटिंग सांद्रता की निगरानी करते हैं और विनिर्देशों को बनाए रखने के लिए आवश्यकतानुसार डाई संरेखण को समायोजित करते हैं।

यूवी क्योरिंग सिस्टम

पराबैंगनी क्योरिंग सिस्टम तरल एक्रिलेट कोटिंग्स को ठोस सुरक्षात्मक परतों में पॉलीमराइज़ करते हैं। उचित कोटिंग गुण सुनिश्चित करने के लिए क्योरिंग प्रक्रिया पूरी और एक समान होनी चाहिए। अपूर्ण क्योरिंग से चिपचिपी सतह और खराब यांत्रिक गुण हो सकते हैं।

यूवी लैंप सिस्टम आमतौर पर मध्यम दबाव वाले पारा लैंप का उपयोग करते हैं जो व्यापक स्पेक्ट्रम यूवी विकिरण उत्सर्जित करते हैं। लैंप को लेपित फाइबर के चारों ओर सरणी में व्यवस्थित किया जाता है, जिससे सभी कोणों से एक समान एक्सपोज़र सुनिश्चित होता है। फाइबर को ज़्यादा गरम किए बिना पूर्ण इलाज प्राप्त करने के लिए लैंप की तीव्रता और एक्सपोज़र समय को सावधानीपूर्वक नियंत्रित किया जाता है।

क्योरिंग ओवन में नाइट्रोजन का वातावरण पॉलीमराइजेशन प्रतिक्रिया के ऑक्सीजन अवरोध को रोकता है। ऑक्सीजन मुक्त मूलक पॉलीमराइजेशन में हस्तक्षेप कर सकता है, जिससे अधूरा क्योरिंग और खराब कोटिंग गुण हो सकते हैं। हम क्योरिंग चैंबर में ऑक्सीजन का स्तर 50 पीपीएम से कम रखते हैं।

तनाव नियंत्रण और टेक-अप प्रणालियाँ

ड्राइंग प्रक्रिया के दौरान तनाव नियंत्रण फाइबर के स्थिर गुणों के लिए आवश्यक है। अत्यधिक तनाव से फाइबर टूट सकता है या व्यास में भिन्नता हो सकती है, जबकि अपर्याप्त तनाव से ढीली वाइंडिंग और हैंडलिंग समस्याएं हो सकती हैं। हम आम तौर पर 50-150 ग्राम के बीच ड्राइंग तनाव बनाए रखते हैं।

कैपस्टन सिस्टम फाइबर खींचने के लिए प्राथमिक खींचने वाला बल प्रदान करता है। प्रेसिजन सर्वो मोटर्स 0.01% से बेहतर सटीकता के साथ कैपस्टन की गति को नियंत्रित करते हैं। फाइबर को नुकसान से बचाने के लिए कैपस्टन की सतह पूरी तरह से चिकनी होनी चाहिए, और हम कोमल फाइबर हैंडलिंग सुनिश्चित करने के लिए विशेष कोटिंग्स या सामग्री का उपयोग करते हैं।

टेक-अप सिस्टम तैयार फाइबर को भंडारण और शिपिंग के लिए स्पूल पर लपेटते हैं। घुमावदार पैटर्न को फाइबर को नुकसान से बचाना चाहिए जबकि बाद की प्रक्रिया के लिए आसानी से खोलना चाहिए। हम उचित तनाव वितरण के साथ नियंत्रित घुमावदार पैटर्न बनाने के लिए सटीक ट्रैवर्स तंत्र का उपयोग करते हैं।

डांसर सिस्टम कैपस्टन और टेक-अप रील के बीच तनाव बफरिंग प्रदान करते हैं। ये यांत्रिक प्रणालियाँ टेक-अप गति या स्पूल व्यास में परिवर्तन के बावजूद निरंतर तनाव बनाए रखने के लिए भारित भुजाओं या वायवीय सिलेंडरों का उपयोग करती हैं। फाइबर टूटने को रोकने और लगातार घुमावदार तनाव बनाए रखने के लिए उचित डांसर समायोजन महत्वपूर्ण है।

उत्पादन के दौरान आप फाइबर की गुणवत्ता को कैसे नियंत्रित करते हैं?

गुणवत्ता नियंत्रण महंगे उत्पादन दोषों को रोकता है। उचित निगरानी के बिना, संपूर्ण उत्पादन विनिर्देश आवश्यकताओं को पूरा करने में विफल हो सकता है, जिसके परिणामस्वरूप महत्वपूर्ण सामग्री और समय की हानि हो सकती है।

लेजर गेज और स्वचालित फीडबैक प्रणालियों का उपयोग करके व्यास, कोटिंग की मोटाई और यांत्रिक गुणों की वास्तविक समय निगरानी, उत्पादन के दौरान फाइबर की एकसमान गुणवत्ता सुनिश्चित करती है।

फाइबर कोर विनिर्माण में गुणवत्ता नियंत्रण के लिए एक व्यापक दृष्टिकोण की आवश्यकता होती है जो उत्पादन प्रक्रिया के हर पहलू की निगरानी करता है। मैंने अनुभव से सीखा है कि समस्याओं को जल्दी पकड़ने से समय और सामग्री की बहुत बचत होती है। कुंजी माप प्रणाली को लागू करना है जो तत्काल प्रतिक्रिया प्रदान करती है ताकि ऑपरेटर पूरे उत्पादन रन के दौरान दोषों के फैलने से पहले सुधार कर सकें।

वास्तविक समय प्रक्रिया निगरानी

आधुनिक फाइबर ड्राइंग सिस्टम में कई वास्तविक समय की निगरानी प्रणाली शामिल होती है जो उत्पादन के दौरान लगातार महत्वपूर्ण मापदंडों को ट्रैक करती है। व्यास माप प्रणाली उप-माइक्रोन सटीकता के साथ फाइबर व्यास की निगरानी के लिए लेजर विवर्तन तकनीकों का उपयोग करती है। ये सिस्टम कुछ सेंटीमीटर जितनी छोटी दूरी पर होने वाले व्यास के बदलावों का पता लगा सकते हैं, जिससे तत्काल प्रक्रिया समायोजन की अनुमति मिलती है।

कोटिंग की मोटाई की निगरानी प्राथमिक और द्वितीयक कोटिंग परतों दोनों को मापने के लिए ऑप्टिकल तकनीकों का उपयोग करती है। कैपेसिटिव सेंसर कोटिंग सामग्री के ढांकता हुआ गुणों को मापकर कोटिंग की मोटाई में भिन्नता का भी पता लगा सकते हैं। ये माप यह सुनिश्चित करने में मदद करते हैं कि कोटिंग लक्ष्य बाहरी व्यास को बनाए रखते हुए पर्याप्त सुरक्षा प्रदान करती है।

तनाव निगरानी प्रणाली लगातार खींचने वाले बल को मापने के लिए लोड सेल का उपयोग करती है। तनाव में अचानक परिवर्तन प्रीफॉर्म, भट्टी की स्थिति या कोटिंग अनुप्रयोग के साथ समस्याओं का संकेत दे सकता है। निगरानी प्रणाली स्वचालित समायोजन को ट्रिगर कर सकती है या फाइबर टूटने से पहले संभावित समस्याओं के बारे में ऑपरेटरों को सचेत कर सकती है।

तापमान की निगरानी भट्ठी से आगे बढ़कर कोटिंग क्योर ओवन और ड्राइंग टावर में परिवेश की स्थितियों को भी शामिल करती है। थर्मल इमेजिंग सिस्टम गर्म स्थानों या तापमान में उतार-चढ़ाव का पता लगा सकते हैं जो फाइबर की गुणवत्ता को प्रभावित कर सकते हैं। पर्यावरण निगरानी नमी, वायु दबाव और संदूषण के स्तर को ट्रैक करती है जो उत्पादन प्रक्रिया को प्रभावित कर सकते हैं।

ऑप्टिकल गुण परीक्षण

उत्पादन के दौरान ऑप्टिकल परीक्षण उन मापदंडों पर केंद्रित होता है जो संचार प्रणालियों में फाइबर के प्रदर्शन को निर्धारित करते हैं। क्षीणन मापन मुख्य तरंगदैर्ध्य पर ऑप्टिकल हानि निर्धारित करने के लिए कटबैक विधि का उपयोग करता है। मल्टीमोड फाइबर के लिए, हम आम तौर पर 850 एनएम और 1300 एनएम पर परीक्षण करते हैं। सिंगल-मोड फाइबर के लिए 1310 एनएम और 1550 एनएम पर परीक्षण की आवश्यकता होती है।

मल्टीमोड फाइबर के लिए बैंडविड्थ परीक्षण में या तो ओवरफिल्ड लॉन्च (OFL) या डिफरेंशियल मोड डिले (DMD) तकनीक का उपयोग किया जाता है। OFL परीक्षण फाइबर की सूचना-वाहक क्षमता का एक सरल माप प्रदान करता है, जबकि DMD परीक्षण अपवर्तक सूचकांक प्रोफ़ाइल गुणवत्ता के बारे में अधिक विस्तृत जानकारी देता है। ये परीक्षण यह सुनिश्चित करने में मदद करते हैं कि फाइबर सिस्टम प्रदर्शन आवश्यकताओं को पूरा करेगा।

संख्यात्मक एपर्चर माप यह सत्यापित करता है कि कोर-क्लैडिंग इंडेक्स अंतर विनिर्देशों को पूरा करता है। यह पैरामीटर मल्टीमोड फाइबर की प्रकाश-एकत्रण क्षमता और सिंगल-मोड फाइबर की कटऑफ तरंगदैर्ध्य को सीधे प्रभावित करता है। हम उच्च सटीकता के साथ संख्यात्मक एपर्चर को मापने के लिए दूर-क्षेत्र स्कैनिंग तकनीकों का उपयोग करते हैं।

सिंगल-मोड फाइबर के लिए मोड फ़ील्ड व्यास माप निकट-क्षेत्र या दूर-क्षेत्र स्कैनिंग तकनीकों का उपयोग करता है। यह पैरामीटर स्प्लिस लॉस और कनेक्टर प्रदर्शन को प्रभावित करता है, जिससे यह सिस्टम संगतता के लिए महत्वपूर्ण हो जाता है। सटीकता सुनिश्चित करने के लिए माप को ऑपरेटिंग तरंगदैर्ध्य पर किया जाना चाहिए।

यांत्रिक गुण परीक्षण

यांत्रिक परीक्षण यह सुनिश्चित करता है कि फाइबर स्थापना और संचालन के दौरान आने वाले तनावों का सामना कर सकता है। प्रूफ़ परीक्षण फाइबर के हर मीटर पर नियंत्रित तन्यता तनाव लागू करता है ताकि कमज़ोर बिंदुओं को पहचाना जा सके जो सेवा में विफलताओं का कारण बन सकते हैं। मानक दूरसंचार फाइबर के लिए प्रूफ़ परीक्षण स्तर आमतौर पर 100 psi (0.69 GPa) पर सेट किया जाता है।

कोटिंग आसंजन परीक्षण यह सत्यापित करता है कि पॉलिमर कोटिंग्स कांच की सतह और एक दूसरे से ठीक से जुड़ी हुई हैं। खराब आसंजन के कारण हैंडलिंग या पर्यावरण के संपर्क में आने के दौरान कोटिंग का विघटन हो सकता है। हम आसंजन शक्ति को मापने के लिए स्ट्रिप बल माप का उपयोग करते हैं और सुनिश्चित करते हैं कि यह विनिर्देश आवश्यकताओं को पूरा करता है।

बेंड परीक्षण फाइबर के मैक्रो-बेंडिंग और माइक्रो-बेंडिंग नुकसान के प्रतिरोध का मूल्यांकन करता है। मैक्रोबेंडिंग परीक्षण फाइबर को विभिन्न व्यास के मंडल के चारों ओर लपेटते हैं ताकि स्थापना की स्थितियों का अनुकरण किया जा सके। माइक्रोबेंडिंग परीक्षण केबल निर्माण और पर्यावरणीय तनावों के प्रभावों की नकल करने के लिए नियंत्रित पार्श्व दबाव लागू करते हैं।

पर्यावरण परीक्षण में फाइबर के नमूनों को तापमान चक्रण, आर्द्रता जोखिम और रासायनिक वातावरण के संपर्क में लाया जाता है, जिसका सामना सेवा के दौरान किया जा सकता है। ये परीक्षण दीर्घकालिक विश्वसनीयता की भविष्यवाणी करने और क्षेत्र में होने से पहले संभावित विफलता मोड की पहचान करने में मदद करते हैं।

| परीक्षण पैरामीटर | मानक | आवृत्ति | स्वीकृति मानदंड |

|---|---|---|---|

| क्षीणन (1310 एनएम) | आईटीयू-टी जी.652 | प्रत्येक 2 किमी. | <0.35 डीबी/किमी |

| क्षीणन (1550 एनएम) | आईटीयू-टी जी.652 | प्रत्येक 2 किमी. | <0.25 डीबी/किमी |

| मोड फ़ील्ड व्यास | आईटीयू-टी जी.652 | प्रत्येक 2 किमी. | 9.2 ± 0.4 माइक्रोन |

| प्रमाण परीक्षण | आईईसी 60793-1-30 | 100% | 100 केपीएसआई उत्तरजीविता |

| कोटिंग व्यास | आईईसी 60793-1-20 | निरंतर | 245 ± 5 माइक्रोन |

सांख्यिकीय प्रक्रिया नियंत्रण

सांख्यिकीय प्रक्रिया नियंत्रण6 (एसपीसी) तकनीक विनिर्माण प्रक्रिया में रुझानों और विविधताओं को पहचानने में मदद करती है, इससे पहले कि वे विनिर्देशों से बाहर के उत्पादों में परिणत हों। नियंत्रण चार्ट समय के साथ प्रमुख मापदंडों को ट्रैक करते हैं, जो औसत मान और उन औसत के आसपास भिन्नता दोनों को दिखाते हैं। जब माप नियंत्रण सीमा से बाहर हो जाते हैं, तो सिस्टम संभावित कारणों की जांच करने के लिए ऑपरेटरों को सचेत करता है।

प्रक्रिया क्षमता अध्ययन यह मापते हैं कि विनिर्माण प्रक्रिया विनिर्देश आवश्यकताओं को कितनी अच्छी तरह पूरा कर सकती है। ये अध्ययन Cp और Cpk जैसे क्षमता सूचकांकों की गणना करते हैं जो यह संकेत देते हैं कि प्रक्रिया भिन्नता लगातार स्वीकार्य उत्पाद बनाने के लिए पर्याप्त मामूली है या नहीं। नियमित क्षमता अध्ययन प्रक्रिया सुधार के अवसरों की पहचान करने में मदद करते हैं।

प्रयोगों का डिज़ाइन (DOE) तकनीक प्रक्रिया मापदंडों को अनुकूलित करने और विभिन्न चरों के बीच संबंधों को समझने में मदद करती है। प्रक्रिया की स्थितियों को व्यवस्थित रूप से बदलकर और परिणामों को मापकर, हम इष्टतम संचालन बिंदुओं की पहचान कर सकते हैं और समझ सकते हैं कि कौन से मापदंडों का उत्पाद की गुणवत्ता पर सबसे महत्वपूर्ण प्रभाव पड़ता है।

सहसंबंध विश्लेषण विभिन्न मापों के बीच संबंधों की पहचान करने में मदद करता है जो स्पष्ट नहीं हो सकते हैं। उदाहरण के लिए, हम यह पता लगा सकते हैं कि कोटिंग की मोटाई में भिन्नता भट्ठी के तापमान में उतार-चढ़ाव के साथ सहसंबंधित होती है, जिससे प्रक्रिया नियंत्रण रणनीतियों में सुधार होता है।

स्वचालित गुणवत्ता प्रणालियाँ7

आधुनिक फाइबर उत्पादन लाइनों में स्वचालित गुणवत्ता प्रणाली शामिल होती है जो माप प्रतिक्रिया के आधार पर वास्तविक समय में समायोजन कर सकती है। ये सिस्टम न्यूनतम ऑपरेटर हस्तक्षेप के साथ उत्पाद की गुणवत्ता बनाए रखने के लिए उन्नत नियंत्रण एल्गोरिदम का उपयोग करते हैं। गुणवत्ता संबंधी समस्याओं के होने से पहले उनका पूर्वानुमान लगाने के लिए मशीन लर्निंग तकनीकों का तेजी से उपयोग किया जा रहा है।

स्वचालित डेटा संग्रह प्रणालियाँ सभी प्रक्रिया मापदंडों और गुणवत्ता मापों को डेटाबेस में रिकॉर्ड करती हैं जिनका विश्लेषण रुझानों और पैटर्न के लिए किया जा सकता है। यह ऐतिहासिक डेटा गुणवत्ता समस्याओं के मूल कारणों की पहचान करने में मदद करता है और निरंतर सुधार प्रयासों का समर्थन करता है।

स्वचालित अस्वीकृति प्रणालियाँ, ड्राइंग प्रक्रिया को रोके बिना, उत्पादन स्ट्रीम से आउट-ऑफ-स्पेसिफिकेशन फाइबर को हटा सकती हैं। ये प्रणालियाँ उत्पादन निरंतरता बनाए रखते हुए दोषपूर्ण खंडों को काटने और हटाने के लिए वायवीय या यांत्रिक उपकरणों का उपयोग करती हैं।

एंटरप्राइज़ रिसोर्स प्लानिंग (ERP) सिस्टम के साथ एकीकरण से उत्पादन नियोजन, ग्राहक रिपोर्टिंग और विनियामक अनुपालन के लिए संगठन भर में गुणवत्तापूर्ण डेटा साझा करने की अनुमति मिलती है। यह एकीकरण यह सुनिश्चित करने में मदद करता है कि निर्णय लेने के लिए जब और जहाँ इसकी आवश्यकता हो, गुणवत्तापूर्ण जानकारी उपलब्ध हो।

सामान्य विनिर्माण समस्याएं और समाधान क्या हैं?

उत्पादन संबंधी समस्याओं के कारण पूरी विनिर्माण लाइनें रुक सकती हैं। समस्याओं का समाधान न होने पर उपकरण क्षतिग्रस्त हो जाते हैं, सामग्री बर्बाद हो जाती है और डिलीवरी संबंधी प्रतिबद्धताएं चूक जाती हैं, जिससे ग्राहक संबंधों को नुकसान पहुंचता है।

फाइबर टूटता है8, व्यास भिन्नता और कोटिंग दोषों को लगातार उत्पादन गुणवत्ता बनाए रखने के लिए व्यवस्थित समस्या निवारण और निवारक रखरखाव प्रोटोकॉल की आवश्यकता होती है।

फाइबर कोर उत्पादन में विनिर्माण संबंधी समस्याएं निराशाजनक और महंगी हो सकती हैं। मैंने इस प्रक्रिया में होने वाली लगभग हर तरह की समस्या का सामना किया है, साधारण ऑपरेटर त्रुटियों से लेकर जटिल उपकरण विफलताओं तक। सफल समस्या निवारण की कुंजी मूल कारणों को समझना और समस्या समाधान के लिए व्यवस्थित दृष्टिकोण लागू करना है।

फाइबर टूटने की समस्या

फाइबर टूटता है8 फाइबर निर्माण में सबसे आम और विघटनकारी समस्याओं में से एक का प्रतिनिधित्व करते हैं। ये ब्रेक ड्राइंग प्रक्रिया में किसी भी बिंदु पर हो सकते हैं, भट्ठी के निकास से लेकर टेक-अप रील तक। प्रभावी समस्या निवारण के लिए विभिन्न प्रकार के ब्रेक और उनके कारणों को समझना आवश्यक है।

भट्ठी से संबंधित टूट-फूट अक्सर दोष, तापमान अस्थिरता या गर्म क्षेत्र में संदूषण के कारण होती है। समावेशन या बुलबुले तनाव सांद्रता पैदा कर सकते हैं जो कांच को नरम करने पर टूटने का कारण बनते हैं। तापमान में उतार-चढ़ाव थर्मल शॉक का कारण बन सकता है जो फाइबर को कमजोर करता है। भट्ठी के घटकों या वायुमंडलीय अशुद्धियों से संदूषण कांच की संरचना में कमजोर स्थान बना सकता है।

ड्राइंग टेंशन की समस्याएँ फाइबर पथ में दरारें पैदा करती हैं। अत्यधिक तनाव फाइबर की तन्य शक्ति को पार कर सकता है, जबकि अचानक तनाव परिवर्तन गतिशील भार पैदा कर सकता है जो विफलता का कारण बनता है। तनाव भिन्नताएँ अक्सर कैपस्टन गति में उतार-चढ़ाव, डांसर सिस्टम की समस्याओं या टेक-अप रील मुद्दों के कारण होती हैं।

कोटिंग से संबंधित टूट-फूट तब होती है जब कोटिंग लगाने की प्रक्रिया तनाव सांद्रता पैदा करती है या जब कोटिंग दोष कांच की सतह पर पर्यावरणीय हमले की अनुमति देते हैं। सनकी कोटिंग लगाने से झुकने वाले तनाव पैदा हो सकते हैं जो फाइबर को कमजोर कर देते हैं। एक अपूर्ण कोटिंग उपचार के परिणामस्वरूप नरम धब्बे हो सकते हैं जो नमी के प्रवेश और तनाव क्षरण की अनुमति देते हैं।

व्यास नियंत्रण समस्याएँ

व्यास में भिन्नता के कारण फाइबर परिशुद्धता अनुप्रयोगों के लिए अनुपयोगी हो सकता है। ये भिन्नताएँ छोटी दूरी (माइक्रोवेरिएशन) या लंबी दूरी (मैक्रोवेरिएशन) पर हो सकती हैं, जिनमें से प्रत्येक के लिए अलग-अलग समस्या निवारण दृष्टिकोण की आवश्यकता होती है।

प्रीफॉर्म से संबंधित व्यास भिन्नताएं अक्सर असंगत ग्लास संरचना या प्रीफॉर्म में ज्यामितीय अनियमितताओं के परिणामस्वरूप होती हैं। अपवर्तक सूचकांक भिन्नताएं ड्राइंग व्यवहार को प्रभावित कर सकती हैं और व्यास में परिवर्तन का कारण बन सकती हैं। प्रदर्शन विलक्षणता या व्यास भिन्नताएं सीधे खींचे गए फाइबर में फैल जाएंगी।

भट्ठी के तापमान में अस्थिरता व्यास में भिन्नता का एक महत्वपूर्ण कारण है। तापमान में परिवर्तन कांच की चिपचिपाहट को प्रभावित करता है, जो सीधे ड्राइंग व्यवहार को प्रभावित करता है। भट्ठी की शक्ति में उतार-चढ़ाव, शीतलन प्रणाली की समस्याएं, या वायुमंडलीय परिवर्तन सभी तापमान अस्थिरता का कारण बन सकते हैं।

जब फीडबैक नियंत्रण प्रणाली प्रक्रिया परिवर्तनों के लिए पर्याप्त तेज़ी से प्रतिक्रिया नहीं दे पाती है, तो ड्राइंग गति नियंत्रण समस्याएँ व्यास भिन्नताएँ पैदा कर सकती हैं। नियंत्रण प्रणाली ट्यूनिंग, सेंसर अंशांकन, और यांत्रिक प्रणाली रखरखाव सभी व्यास नियंत्रण प्रदर्शन को प्रभावित करते हैं।

ड्राइंग टावर में हवा की धाराएं, कंपन या तापमान में परिवर्तन जैसे पर्यावरणीय कारक व्यास में भिन्नता पैदा कर सकते हैं। ये कारक अक्सर आवधिक भिन्नताएं पैदा करते हैं जिन्हें व्यास माप के आवृत्ति विश्लेषण के माध्यम से पहचाना जा सकता है।

| समस्या का प्रकार | सामान्य कारणों में | निदान विधियाँ | समाधान |

|---|---|---|---|

| फाइबर टूटता है8 | प्रीफॉर्म दोष, तनाव संबंधी समस्याएं | दृश्य निरीक्षण, तनाव निगरानी | प्रीफॉर्म गुणवत्ता नियंत्रण, तनाव समायोजन |

| व्यास भिन्नता | तापमान अस्थिरता, गति नियंत्रण | वास्तविक समय व्यास निगरानी | तापमान नियंत्रण, पीआईडी ट्यूनिंग |

| कोटिंग दोष | डाइ मिसअलाइनमेंट, समस्याओं का इलाज | कोटिंग की मोटाई माप | डाई समायोजन, यूवी लैंप रखरखाव |

| क्षीणन वृद्धि | प्रदूषण, तनाव | ऑप्टिकल परीक्षण, माइक्रोस्कोपी | स्वच्छता प्रोटोकॉल, तनाव मुक्ति |

कोटिंग अनुप्रयोग समस्याएं

कोटिंग दोष तैयार फाइबर के ऑप्टिकल और मैकेनिकल दोनों गुणों को प्रभावित कर सकते हैं। ये समस्याएँ अक्सर धीरे-धीरे विकसित होती हैं, जिससे बड़ी मात्रा में दोषपूर्ण उत्पादों को रोकने के लिए समय रहते पता लगाना ज़रूरी हो जाता है।

कोटिंग की मोटाई में बदलाव डाई के घिसने, दबाव में उतार-चढ़ाव या सामग्री के गुणों में बदलाव के कारण हो सकता है। डाई के घिसने से आमतौर पर समय के साथ धीरे-धीरे मोटाई में बदलाव होता है, जबकि दबाव में उतार-चढ़ाव के कारण तेजी से बदलाव होता है। तापमान या उम्र बढ़ने के कारण सामग्री की चिपचिपाहट में बदलाव भी कोटिंग की मोटाई को प्रभावित कर सकता है।

कोटिंग संकेन्द्रता की समस्या तब होती है जब फाइबर कोटिंग डाई में ठीक से केन्द्रित नहीं होता है या जब डाई स्वयं सही ढंग से संरेखित नहीं होती है। ये समस्याएँ विलक्षण कोटिंग्स बनाती हैं जो एकल-मोड फाइबर में ध्रुवीकरण मोड फैलाव और सभी प्रकार के फाइबर में हैंडलिंग कठिनाइयों का कारण बन सकती हैं।

कोटिंग क्योर की समस्याएँ यूवी लैंप की उम्र बढ़ने, नाइट्रोजन वातावरण संदूषण, या कोटिंग सामग्री के क्षरण के कारण हो सकती हैं। अपूर्ण क्योर से चिपचिपी सतह और खराब यांत्रिक गुण बनते हैं। ओवरचर कोटिंग को भंगुर बना सकता है और उसमें दरार पड़ने का खतरा हो सकता है।

कोटिंग आसंजन की समस्या तब उत्पन्न हो सकती है जब कांच की सतह दूषित हो या जब कोटिंग सामग्री खराब हो गई हो। खराब आसंजन के कारण हैंडलिंग या पर्यावरण के संपर्क में आने पर कोटिंग का विघटन हो सकता है।

व्यवस्थित समस्या निवारण दृष्टिकोण

प्रभावी समस्या निवारण के लिए एक व्यवस्थित दृष्टिकोण की आवश्यकता होती है जो सभी संभावित कारणों पर विचार करता है और जांच को निर्देशित करने के लिए डेटा का उपयोग करता है। मैं हमेशा इस बारे में यथासंभव अधिक जानकारी एकत्र करके शुरू करता हूं कि समस्या कब शुरू हुई, क्या स्थितियां मौजूद थीं, और क्या परिवर्तन हो सकते थे।

समस्या पैटर्न की पहचान करने में डेटा विश्लेषण महत्वपूर्ण भूमिका निभाता है। ट्रेंडिंग चार्ट क्रमिक परिवर्तनों को प्रकट कर सकते हैं जो व्यक्तिगत मापों से स्पष्ट नहीं हो सकते हैं। सहसंबंध विश्लेषण विभिन्न मापदंडों के बीच संबंधों की पहचान कर सकता है जो मूल कारणों का सुझाव देते हैं।

प्रक्रिया उन्मूलन विभिन्न प्रणालियों को व्यवस्थित रूप से खारिज करके संभावित कारणों को कम करने में मदद करता है। उदाहरण के लिए, यदि व्यास भिन्नता केवल विशिष्ट प्रीफ़ॉर्म बैचों के दौरान होती है, तो समस्या संभवतः ड्राइंग उपकरण के बजाय प्रीफ़ॉर्म गुणवत्ता से संबंधित है।

फिशबोन डायग्राम या फाइव-व्हाई एनालिसिस जैसी मूल कारण विश्लेषण तकनीकें यह सुनिश्चित करने में मदद करती हैं कि समाधान केवल लक्षणों के बजाय अंतर्निहित कारणों को संबोधित करें। यह दृष्टिकोण समस्याओं को बार-बार होने से रोकता है और प्रक्रिया अंतःक्रियाओं की समझ बनाता है।

निवारक रखरखाव रणनीतियाँ

निवारक रखरखाव कार्यक्रम संभावित समस्याओं को संबोधित करके कई सामान्य विनिर्माण समस्याओं से बचने में मदद करते हैं, इससे पहले कि वे उत्पादन में व्यवधान पैदा करें। ये कार्यक्रम उपकरण निर्माता की सिफारिशों, ऐतिहासिक विफलता डेटा और प्रक्रिया आवश्यकताओं पर आधारित होने चाहिए।

अनुसूचित रखरखाव गतिविधियों में माप प्रणालियों का नियमित अंशांकन, खराब हो चुके घटकों का प्रतिस्थापन और महत्वपूर्ण क्षेत्रों की सफाई शामिल है। रखरखाव कार्यक्रम में उपकरण विश्वसनीयता को अनुकूलित करने के लिए समय-आधारित और उपयोग-आधारित अंतराल दोनों पर विचार किया जाना चाहिए।

कंडीशन मॉनिटरिंग तकनीकें विफलताओं का कारण बनने से पहले विकासशील समस्याओं की पहचान कर सकती हैं। कंपन विश्लेषण से बियरिंग घिसाव या संरेखण समस्याओं का पता लगाया जा सकता है। थर्मल इमेजिंग से विद्युत समस्याओं या शीतलन प्रणाली के मुद्दों का पता लगाया जा सकता है। तेल विश्लेषण से हाइड्रोलिक या स्नेहन प्रणालियों में आंतरिक घिसाव का पता लगाया जा सकता है।

स्पेयर पार्ट्स इन्वेंटरी प्रबंधन यह सुनिश्चित करता है कि रखरखाव या आपातकालीन मरम्मत के लिए आवश्यक होने पर महत्वपूर्ण घटक उपलब्ध हों। इन्वेंट्री में नियमित रखरखाव आइटम और आवश्यक स्पेयर पार्ट्स दोनों शामिल होने चाहिए जो उपलब्ध न होने पर विस्तारित डाउनटाइम का कारण बन सकते हैं।

प्रशिक्षण कार्यक्रम यह सुनिश्चित करते हैं कि ऑपरेटर और रखरखाव कर्मी उचित प्रक्रियाओं को समझें और विकासशील समस्याओं के शुरुआती संकेतों को पहचान सकें। नियमित प्रशिक्षण अपडेट कौशल बनाए रखने और नई तकनीकों या प्रौद्योगिकियों को पेश करने में मदद करते हैं।

दस्तावेज़ीकरण प्रणालियाँ रखरखाव गतिविधियों, समस्या इतिहास और उपकरण प्रदर्शन प्रवृत्तियों को ट्रैक करती हैं। यह जानकारी रखरखाव कार्यक्रमों को अनुकूलित करने, आवर्ती समस्याओं की पहचान करने और निरंतर सुधार प्रयासों का समर्थन करने में मदद करती है।

निष्कर्ष

सफल फाइबर कोर विनिर्माण के लिए संपूर्ण उत्पादन श्रृंखला में सामग्री, उपकरण और प्रक्रियाओं पर सटीक नियंत्रण की आवश्यकता होती है।

-

फाइबर कोर विनिर्माण में नवीनतम तकनीकों और नवाचारों को समझने के लिए इस संसाधन का अन्वेषण करें, जिससे उच्च गुणवत्ता और दक्षता सुनिश्चित हो सके।↩ ↩ ↩

-

फाइबर ऑप्टिक्स में उच्च प्रदर्शन और विश्वसनीयता सुनिश्चित करने के लिए ऑप्टिकल फाइबर सामग्रियों के लिए कठोर शुद्धता आवश्यकताओं की खोज करें।↩

-

उच्च गुणवत्ता वाले ऑप्टिकल फाइबर उत्पादन में रुचि रखने वाले किसी भी व्यक्ति के लिए एमसीवीडी प्रक्रिया को समझना महत्वपूर्ण है, क्योंकि यह उद्योग में प्रयुक्त आधारभूत तकनीकों की रूपरेखा प्रस्तुत करता है।↩

-

ओवीडी प्रक्रिया की खोज से बड़े प्रीफॉर्म्स के उत्पादन के लिए इसके लाभों का पता चलता है, जो उन्नत फाइबर विनिर्माण तकनीकों के बारे में आपके ज्ञान को बढ़ा सकता है।↩ ↩

-

फाइबर ड्राइंग टावरों के बारे में सीखना उन उपकरणों को समझने के लिए आवश्यक है जो उच्च गुणवत्ता वाले फाइबर उत्पादन को सुनिश्चित करते हैं, तथा समग्र विनिर्माण सफलता को प्रभावित करते हैं।↩

-

जानें कि सांख्यिकीय प्रक्रिया नियंत्रण डेटा-संचालित अंतर्दृष्टि के माध्यम से विनिर्माण दक्षता और उत्पाद की गुणवत्ता को कैसे बढ़ा सकता है।↩

-

जानें कि स्वचालित गुणवत्ता प्रणालियाँ किस प्रकार उत्पादन को सुव्यवस्थित कर सकती हैं, त्रुटियों को कम कर सकती हैं, तथा विनिर्माण में निरंतर गुणवत्ता सुनिश्चित कर सकती हैं।↩

-

फाइबर टूटने के कारणों को समझने से प्रभावी समाधान लागू करने और उत्पादन विश्वसनीयता में सुधार करने में मदद मिल सकती है।↩ ↩ ↩