تولید کابل ADSS فرآیندی است که به طور سنتی با دست انجام میشده است. با این حال، با پیشرفت فناوری، اکنون ماشینهایی وجود دارند که میتوانند کابل ADSS را به سرعت و به راحتی تولید کنند. در این مقاله، ما در مورد فرآیند تولید کابل ADSS و نحوه استفاده از ماشینآلات برای انجام مؤثر آن بحث خواهیم کرد.

۱. کابل ADSS و ویژگیهای آن را معرفی کنید

کابل ADSS نوعی کابل فیبر نوری است که به طور خاص برای کاربردهای هوایی طراحی شده است. ADSS به معنای خودنگهدار تمام دیالکتریک است. این نوع کابل معمولاً دارای یک هسته ساخته شده از مواد دیالکتریک و یک غلاف ساخته شده از پلاستیک یا فلز است که باعث میشود از ویژگیهای خوبی در برابر دیالکتریک و مقاومت در برابر خوردگی برخوردار باشد.

ADSS معمولاً برای کاربردهای شبکهای در مسافتهای طولانی و کلانشهرها استفاده میشود که در آنها کابلهای زیرزمینی به دلیل محدودیتهای محیطی مانند عوارض زمین یا تراکم شهری مناسب نیستند.

مزایای ADSS نسبت به کابلهای ADSS سنتی شامل اندازه کوچک، وزن سبک و هزینههای نصب پایین آن است. ADSS همچنین دارای خواص مکانیکی و محیطی خوبی است که آن را به انتخابی ایدهآل برای کاربردهای هوایی تبدیل میکند. به لطف این ویژگیها، ADSS به یکی از محبوبترین انواع کابلهای فیبر نوری در جهان تبدیل شده است.

۲. فرآیند تولید کابل ADSS را شرح دهید

با توجه به تصویر، به راحتی میتوان دید که ساختار کابل ADSS از چه اجزایی تشکیل شده است:

- الیاف رنگی

- ژله فیبر

- لوله شل

- اف آر پی

- نوار مسدود کننده آب

- نخهای آرامید

- نخ مسدود کننده آب

- ریسمان پاره کن

- غلاف HDPE

حالا بیایید ببینیم چگونه کابل ADSS توسط ماشین آلات تولید می شود:

برای ساخت کابل ADSS، اولین قدم رنگآمیزی فیبر Bard در ۱۲ رنگ مختلف است. این کار را میتوان به راحتی با استفاده از ماشینآلات زیر انجام داد:

مرحله دوم در فرآیند تولید کابل ADSS، اعمال ژل فیبر به الیاف رنگی داخل لوله شل است. این کار الیاف را از آسیب محافظت میکند و تضمین میکند که در طول فرآیند تولید سالم باقی بمانند.

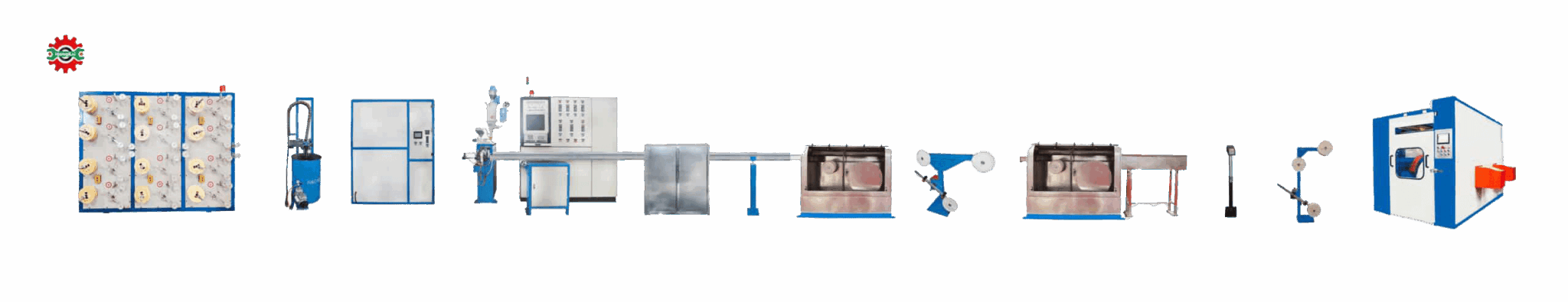

بنابراین خط تولید لوله شل اولین قدم برای ساخت کابل ADSS است:

مرحله سوم این است که ۶ تا ۱۲ لوله شل را دور FRP بپیچید، سپس آنها را با نخ مسدودکننده آب و بعداً با پوشش نواری مسدودکننده آب ببندید.

مرحله آخر در فرآیند تولید کابل ADSS، استفاده از یک طناب محافظ و نخهای آرامید است. این کار به محافظت از الیاف در برابر آسیب کمک میکند و تضمین میکند که کابل قادر به مقاومت در برابر شرایط سخت محیطی خواهد بود. طناب محافظ در انتهای کابل، پاره کردن غلاف را در هنگام نصب آسان میکند.

۳. نشان دهید که چگونه ماشینهای ما فرآیند تولید را کارآمدتر و کنترل آن را آسانتر میکنند

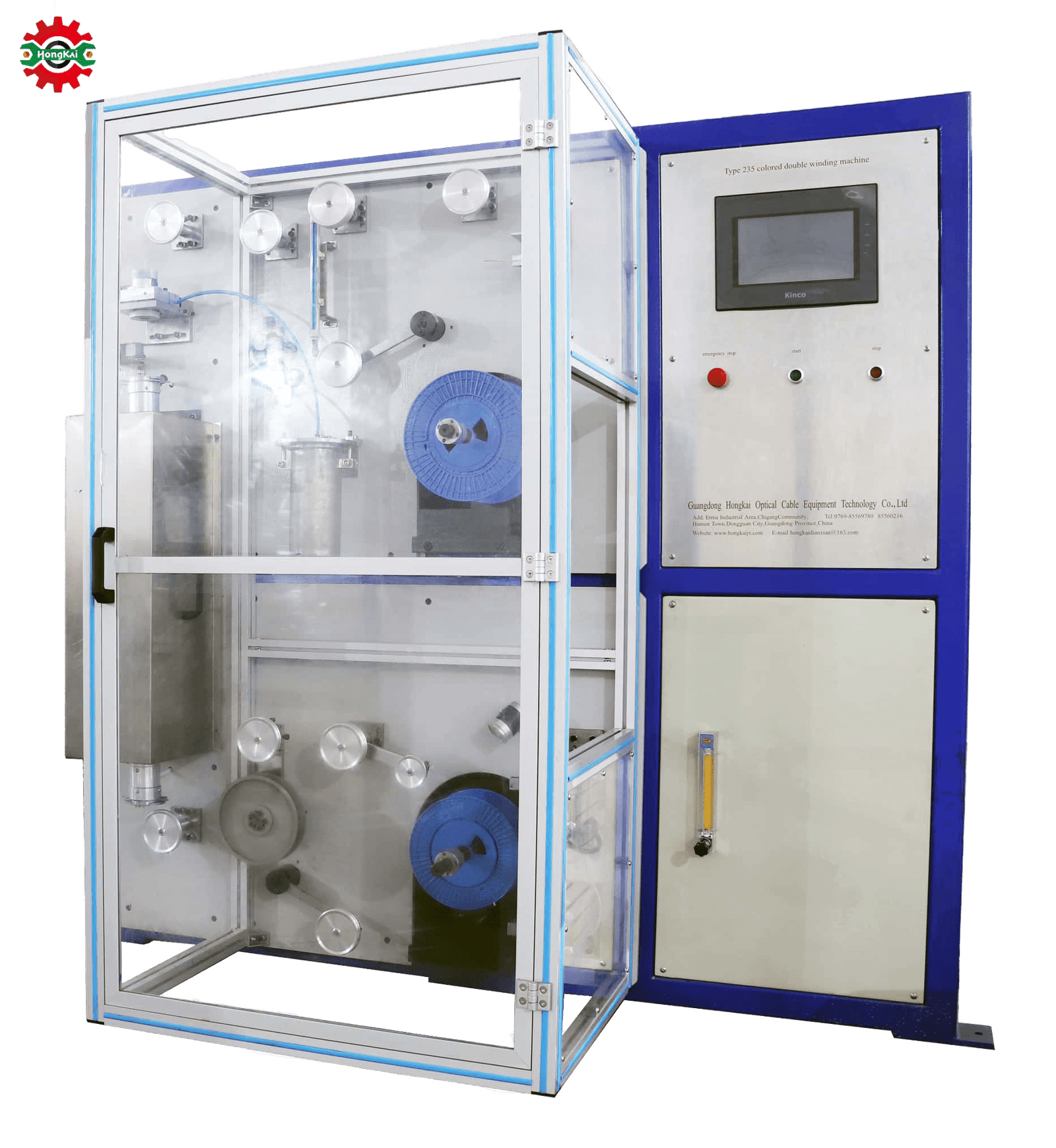

الفدستگاه رنگآمیزی و بازپیچی HK-235

1. هسته فیبر نتیجه میدهد: پوشیدن ۲۵ کیلومتر/۵۰ کیلومتر فیبر لخت.

2. دستگاه آنتی استاتیک: به دلیل فرآیند پرسرعت در هوا، بقایای سطح فیبر را از بین ببرید.

3. کارتریج جوهر: برای ذخیره رنگهایی که قرار است رنگآمیزی شوند، استفاده میشود.

4. قالب: مطمئن شوید که قطر هسته فیبر یکسان است.

5. لامپ UV و کوره پخت: منبع تغذیه آلمانی ولتاژ خروجی لامپ UV را تثبیت میکند تا دمای پایدار تضمین شود، و سپس کوره پخت اجازه میدهد تا رنگ به سطح فیبر لخت بچسبد.

6. میزان اشغال هسته فیبر: سینی جاروب کننده تمام اتوماتیک و همچنین یک دستگاه استاتیک زدای اضافی.

7.نیتروژن متر: نیتروژن می تواند چسبندگی جوهر را افزایش دهد، شما می توانید از این جدول برای تنظیم اندازه ورودی نیتروژن استفاده کنید.

8. صفحه لمسی: رابط انسان و ماشین برای عملیات خودکار.

بخط تولید لوله شل کنترلی HK-50 IPC+PLC

1. فیبر نتیجه میدهد: روی ۱-۱۲ ظرف از ۲۵ کیلومتر/۵۰ کیلومتر فیبر لخت، و برای راحتی مشتریان، موقعیت قرارگیری هر رنگ را مشخص کردهایم.

2. دستگاه ژلهسیستم پر کردن/گردش ژله کاملاً اتوماتیک برای دستیابی به پر شدن بدون حباب و پایدار.

3. اکسترودرپشتیبانی از مواد PBT/PP و خروجی چسب پایدار برای اطمینان از قطر خارجی پایدار در هنگام شتابگیری و کاهش سرعت.

4. کابینت: استفاده از کابینت برقی جدا از جلو و برق ضعیف، زیمنس PLC و تجسم سیستم عامل به طوری که اپراتور سریعتر و پایدارتر محصولات واجد شرایط را تولید کند.

5. مخزن آب گرم: یک سیستم خنککننده با گردش داخلی برای پایین آوردن سطح کابل توسط خنککننده آبی به منظور دستیابی به قطر خارجی پایدار استفاده میشود.

6. کاپستان: سینی جاروب کننده تمام اتوماتیک و همچنین یک دستگاه استاتیک زدای اضافی.

7. نیتروژن متر: نیتروژن می تواند چسبندگی جوهر را افزایش دهد، شما می توانید از این جدول برای تنظیم اندازه ورودی نیتروژن استفاده کنید.

8. صفحه لمسی: رابط انسان و ماشین برای عملیات خودکار.

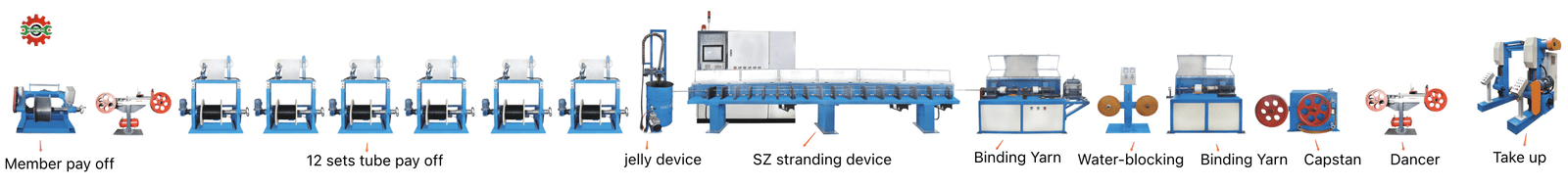

سی. خط تولید ریسندگی HK-800/12 SZ

1. تسویه حساب اعضابرای قرار دادن آرماتورهای مرکزی، مانند FRP یا سیم فولادی که بین لولههای شل قرار میگیرند.

2. 12 مجموعه لوله پرداخت می شود: حداکثر ۱ تا ۱۲ لوله شل میتواند قرار داده شود.

۳. دستگاه ژله: میتوان از آن برای پر کردن خمیر ژله در فرآیند ریسندگی استفاده کرد تا از اصطکاک ایجاد شده در وسط فرآیند ریسندگی جلوگیری شود.

3. دستگاه تابنده SZ: استرند کردن به روش S/Z این امکان را فراهم میکند که ۱۲ لوله با گام یکسان استرند شوند و در عین حال تنش یکسانی روی هر کدام حفظ شود.

4. نخ صحافی: دلیل استفاده از گره زدن نخ با دو سر، جلوگیری از شل شدن نخ پس از رشته رشته شدن است و مهمترین مسئله در این مرحله، حفظ فشار روی هر دسته نخ در حین فرآیند گره زدن است.

5. مسدود کننده آب نوار آببند دو سر، این ترکیب به ایجاد مانعی بین کابل و آب کمک میکند و از بروز هرگونه آسیبی جلوگیری میکند. نوار آببند اغلب در کاربردهایی که رطوبت وجود دارد، مانند سیمکشیهای روباز، استفاده میشود.

6. نخ صحافیدستگاه نخ ریسی تک سر، کاری که انجام میدهد این است که یک بار دیگر همه گرهها را کنار هم قرار میدهد.

7. کاپیتان: چرخ دنده دوبل ۸۰۰ میلیمتری، میتواند تنش را با فشار هوا هنگام تولید تنظیم کند، میتواند سیگنال را برای ردیابی سرعت خط هنگام حرکت چرخ متحرک بازخورد دهد.

8. رقصنده: رقصنده سیلندر برای کنترل بهتر کشش، سیگنالهای شروع و توقف را به دستگاه وایندر میدهد.

9. برداشتن: نوع گانتری ۸۰۰-۱۶۰۰ میلیمتر، تراورس اتوماتیک، کنترل PLC زیمنس و صفحه لمسی.

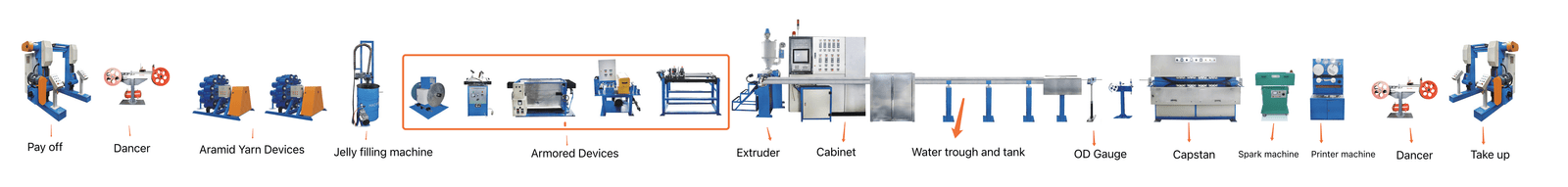

دی. خط تولید روکش کابل کنترل HK-90 IPC+PLC

1. نوع گانتری 800-1600 میلی متر پرداخت می شود: موتور: زیمنس، درایو: امرسون، صفحه لمسی: زیمنسسیستم PLC: زیمنس S7-1200

2رقصنده سیلندری: ارتباط با پرداخت، پتانسیومتر + کنترل سیلندر

3. دستگاه رشته کردن نخ آرامید* 2کنترل میرایی مغناطیسی ۲۴ هد

4دستگاه پرکن ژله: برای محافظت بیشتر، اطراف کابل با روغن پر شده است.

5. دستگاه زرهی:

الف) نوار آلومینیومی فولادی دو سر پرداخت: روی فولاد-آلومینیوم قرار دهید.

ب دستگاه جوش درز آنلاین: جوش مشترک فولاد و نوار آلومینیومی هنگام تغییر یک درام نوار به دیگری.

ج. دستگاه موجدار کردن نوار فلزی: قبل از اکسترودر، آلومینیوم فولادی را موجدار میکند.

د. دستگاه تشکیل طولی نوار فلزی: تشکیل طولی و قطر ثابت قبل از اکسترودر

6. اکسترودر اصلی: با استفاده از بهترین کیفیت پیچ از چین، اکستروژن مواد PE/PVC و موتور با استفاده از زیمنس

7. کابینت کنترل: کنترل PLC+IPC، کارکرد آسانتر برای کارگر، مبدل با استفاده از استاندارد آمریکایی امرسون، سایر قطعات الکتریکی با استفاده از اشنایدر.

8. آب سرد و گرم: سیم را به آرامی خنک کنید.

9. قطر سنج: قطر واقعی کابل را به اپراتور نشان دهید.

10. قدرت: ۷.۵ کیلووات زیمنس موتور + جعبه کاهش سرعت + 7.5 کیلووات آمریکایی امرسون مبدل + تنظیمکننده سرعت.

11. دستگاه جرقه فرکانس قدرت: تست آنلاین برای تشخیص شکستگی پوشش بیرونی.

12. دستگاه چاپ: استفاده از روش چاپ حرارتی + برجستهسازی برای چاپ فونت مورد نیاز روی سطح کابل

۱۳. رقصنده سیلندر: اتصال با ورودی، پتانسیومتر + کنترل سیلندر

۱۴. نوع گانتری ۸۰۰-۱۶۰۰ میلیمتر: موتور: زیمنس، درایو: امرسون، صفحه لمسی: زیمنسسیستم PLC: زیمنس S7-1200

۴. مزایای استفاده از ماشینآلات در تولید کابلهای ADSS را مورد بحث قرار دهید.

ماشین آلات نقش مهمی در تولید کابل های ADSS دارند. مزایای استفاده از ماشین آلات شامل موارد زیر است: افزایش سرعت و کارایی، کاهش هزینه ها، بهبود ایمنی و کیفیت ثابت.

ماشینها میتوانند سریعتر و دقیقتر از انسانها کار کنند، به این معنی که میتوان کابلهای بیشتری را در بازه زمانی کوتاهتری تولید کرد. این امر منجر به کاهش هزینهها و همچنین افزایش بهرهوری میشود. علاوه بر این، ماشینها مستعد خطای انسانی نیستند، که اغلب میتواند منجر به اشتباهات پرهزینه شود.

در نهایت، ماشینآلات، کابلهایی با سطح کیفیت ثابت تولید میکنند و تضمین میکنند که هر کابل استانداردهای سختگیرانهای را رعایت میکند. هنگامی که ماشینآلات با کارگران ماهر استفاده میشوند، میتوانند کابلهای ADSS با کیفیت بالا را به سرعت و کارآمد تولید کنند.

۵. پاراگراف نتیجهگیری

همین! ما مراحل تولید کابلهای ADS توسط ماشینآلات را پوشش دادهایم. اگر سؤالی دارید یا به اطلاعات بیشتری نیاز دارید، لطفاً دریغ نکنید. با ما تماس بگیریدخوشحال میشویم که به شما در شروع پروژهتان کمک کنیم. از توجه شما متشکریم!

.jpeg)