آیا با کیفیت ناپایدار کابل FTTH یا خروجی کند دست و پنجه نرم میکنید؟ هزینههای بالای تولید، سود را کاهش میدهد؟ راهاندازی خط مناسب پیچیده به نظر میرسد و به طور بالقوه ورود و رشد شما به بازار را به تأخیر میاندازد.

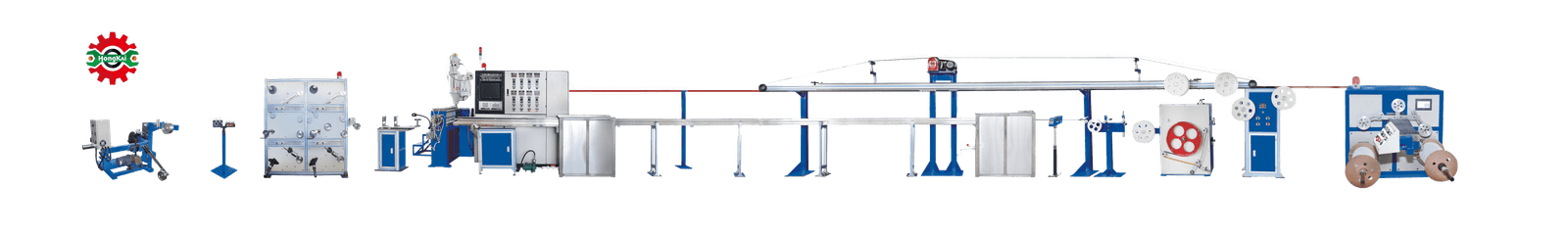

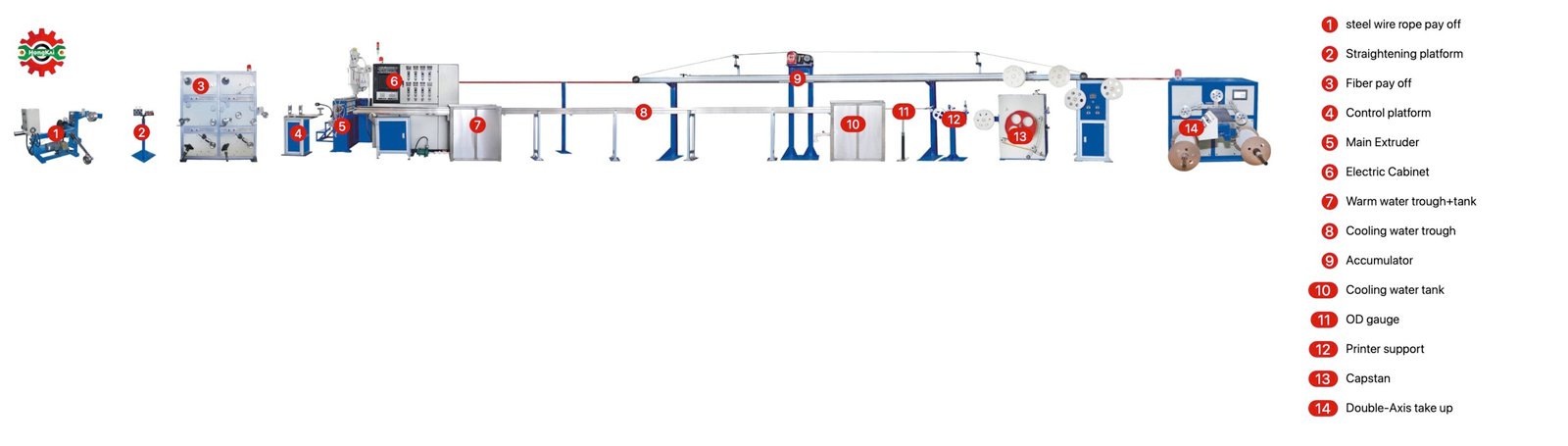

یک خط تولید FTTH کارآمد از ماشینآلات خاصی مانند پرداخت فیبر، اکسترودرها، سیستمهای خنککننده، قطرسنجها، کپستانها و برداشتها استفاده میکند که همگی توسط یک سیستم کنترل مرکزی مدیریت میشوند. بهینهسازی این موارد، سرعت، کیفیت و پاسخگویی به تقاضای بازار را تضمین میکند.

یادگیری اصول اولیه برای موفقیت در بازار رقابتی فیبر نوری بسیار مهم است. گام حیاتی بعدی، درک اجزای خاص و نحوهی کار آنها با یکدیگر است. بیایید ماشینآلاتی را که ستون فقرات تولید کابلهای FTTH مدرن را تشکیل میدهند، بررسی کنیم و اطمینان حاصل کنیم که بر اساس درک فنی قوی، تصمیمات آگاهانهای میگیرید.

چه ماشینهای کلیدی خط تولید FTTH را تشکیل میدهند؟

در مورد تجهیزات ضروری مورد نیاز سردرگم هستید؟ نگران از دست دادن یک دستگاه حیاتی یا انتخاب مشخصات اشتباه هستید؟ یک خط ناقص یا ناهماهنگ منجر به تنگناهای تولید، عملکرد ضعیف کابل و هدر رفتن سرمایهگذاری میشود.

ماشینهای اصلی شامل واحدهای پرداخت فیبر1، بازده اعضای قدرت، و اکسترودر2 (اغلب حدود ۶۵ میلیمتر برای پوششدهی)، ناودانهای خنککننده، ابزارهای اندازهگیری قطر، یک واحد کپستان/کشش، احتمالاً یک انباره، یک سیستم جمعکننده و یک سیستم کنترل یکپارچه (PLC/کامپیوتر صنعتی).

بیایید عمیقتر به عملکرد هر دستگاه بپردازیم. درک نقش آنها به روشن شدن دلیل اهمیت هر یک از آنها برای تولید کابلهای FTTH با کیفیت بالا که مطابق با استانداردهایی مانند ITU-T G.657 هستند، کمک میکند. هر مرحله برای رسیدن به یک محصول نهایی قابل اعتماد، از پرداخت دقیق فیبرهای نوری ظریف گرفته تا اعمال و خنکسازی روکش نهایی مقاوم، اهمیت دارد.

تجزیه و تحلیل ماشینآلات اصلی

فرآیند تولید FTTH متوالی است و در هر مرحله به دقت نیاز دارد.

-

واحد پرداخت فیبر:

- هدف: این دستگاه فیبر نوری را با دقت از قرقره تغذیه خود باز میکند. کنترل دقیق کشش از اینجا شروع میشود تا از آسیب جلوگیری شود.

- توجه: گاهی اوقات اگر الیاف از قبل رنگ نشده باشند، یک دستگاه رنگآمیزی و بازپیچی الیاف در کل فرآیند مقدم بر این عمل است.

-

واحد پرداخت اعضای قدرتمند:

- هدف: عناصر مقاومتی (مانند سیم فولادی یا پلاستیک تقویتشده با فیبر - FRP) را به خط تغذیه میکند. این عناصر، مقاومت کششی و محافظت لازم را برای فیبر، بهویژه در کابلهای دراپ، فراهم میکنند.

-

اکسترودر:

- هدف: روکش محافظ بیرونی یا لایه بافر را اعمال میکند. اندازه استاندارد برای روکش FTTH قطر پیچ 65 میلیمتر است. اکسترودر2این دستگاه گلولههای پلاستیکی (مانند PVC، PE یا LSZH - کم دود بدون هالوژن) را ذوب میکند و پلاستیک مذاب را در اطراف الیاف و اعضای مقاوم که از میان یک قالب عبور میکنند، به حرکت در میآورد.

- فرآیند: کنترل دقیق دما در مناطق مختلف گرمایش، ذوب صحیح پلاستیک بدون تخریب را تضمین میکند. ابزار کراسهد، پروفیل نهایی کابل (مثلاً کابل تخت، کابل داخلی گرد) را شکل میدهد.

-

سیستم خنک کننده:

- هدف: بلافاصله پس از اکستروژن، روکش پلاستیکی داغ باید به سرعت و به طور یکنواخت خنک شود. این کار روکش را جامد کرده و از تغییر شکل آن جلوگیری میکند.

- فرآیند: معمولاً شامل عبور کابل از یک یا چند ناودان آب طولانی است. دمای آب و سرعت جریان کنترل میشوند. دستمالهای مرطوب یا خشککنهای هوا در انتها رطوبت باقیمانده را از بین میبرند.

-

ابزار اندازهگیری قطر:

- هدف: به طور مداوم قطر کابل (و گاهی اوقات شکل/بیضی) را هنگام خروج از محفظه خنککننده کنترل میکند. گیجهای لیزری دو محوره استاندارد هستند.

- فرآیند: بازخورد بلادرنگ ارائه میدهد، که اغلب به ... مرتبط است. اکسترودر2 یا سرعت کپستان، برای اصلاح خودکار انحرافات و اطمینان از مطابقت کابل با مشخصات دقیق ابعادی. سیستمهایی مانند سیستمهای SIKORA همچنین میتوانند ضخامت دیواره و هممرکزی را با استفاده از فناوری اشعه ایکس برای کنترل کیفیت پیشرفته اندازهگیری کنند.

-

واحد کپستان / کشش:

- هدف: کابل را با سرعتی ثابت و کنترلشده از کل خط عبور میدهد. این نیرو محرکه اصلی را فراهم میکند و کلید حفظ کشش خط است.

- طراحی: اغلب از تسمه یا زنجیرهای کاترپیلار (که گاهی اوقات کشنده کاترپیلار نامیده میشود) برای گرفتن ایمن کابل بدون آسیب رساندن به روکش آن استفاده میکند. اندازه استاندارد ممکن است Ф600 میلیمتر (اشاره به قطر چرخ) باشد.

-

باتری / رقصنده (اختیاری اما استاندارد):

- هدف: طول کابل (مثلاً یک انباره افقی ۷۰ متری) را ذخیره میکند. این امر امکان تعویض قرقره جمعشونده را بدون توقف کل خط تولید فراهم میکند و راندمان کلی را بهبود میبخشد. همچنین به کاهش نوسانات کشش کمک میکند.

-

سیستم جمع آوری:

- هدف: کابل نهایی را روی درام یا قرقره تحویل نهایی میپیچد.

- طراحی: اغلب از سیستمهای دو قرقرهای برای کار مداوم استفاده میکند. یک قرقره در حالی که قرقره دیگر در حال تغییر است، میپیچد. پیمایش خودکار تضمین میکند که کابل به طور مرتب لایه به لایه پیچیده شود.

-

سیستم کنترل:

- هدف: تمام دستگاهها را یکپارچه و هماهنگ میکند. به اپراتورها اجازه میدهد پارامترها (سرعت خط، دما، کشش) را تنظیم کنند، فرآیند را نظارت کنند و هشدارها را دریافت کنند.

- فناوری: معمولاً از یک PLC (کنترلکننده منطقی قابل برنامهریزی) همراه با یک رابط کامپیوتر صنعتی (HMI - رابط انسان و ماشین) استفاده میکند. قطعات با کیفیت بالا (مانند موتورهای زیمنس، کنترلکنندههای دمای Omron) به قابلیت اطمینان کمک میکنند.

در اینجا جدولی آمده است که این کارکردهای اصلی را خلاصه میکند:

| ماشین | عملکرد اصلی | عناصر کلیدی فرآیند | اهمیت |

|---|---|---|---|

| بازده فیبر | الیاف را با کشش کنترلشده باز کنید | کنترل تنش، پرداخت روان | جلوگیری از آسیب الیاف در ابتدا |

| پرداخت نهایی اعضای قدرتمند | سیم فولادی یا FRP را تغذیه کنید | کنترل تنش، ترازبندی | ایجاد استحکام مکانیکی |

| اکسترودر (مثلاً ۶۵ میلیمتر) | روکش/بافر پلاستیکی را اعمال کنید | کنترل دما، طراحی قالب، تغذیه مواد | محافظت از فیبر، تعریف شکل کابل |

| سیستم خنک کننده | جامد کردن پلاستیک اکسترود شده | دما/جریان آب، خشک کردن | جلوگیری از تغییر شکل، تنظیم ابعاد |

| اندازهگیری قطر | ابعاد کابل را به صورت لحظهای رصد کنید | سنجش لیزری یا اشعه ایکس، حلقه بازخورد | اطمینان از انطباق با مشخصات، کنترل کیفیت |

| واحد کپستان / کشش | کابل را با سرعت/کشش ثابت بکشید | کنترل سرعت، مکانیزم گرفتن | حفظ سرعت خط و پایداری کشش |

| انباره (اختیاری) | کابل را برای تعویض قرقره ذخیره کنید | ذخیرهسازی افقی/عمودی، ضربهگیر کششی | فعال کردن عملیات مداوم، مدیریت تنش |

| سیستم جمع آوری | کابل تمام شده با باد روی قرقره | قرقره دوتایی، حرکت خودکار | آماده سازی محصول نهایی برای حمل و نقل/استفاده |

| سیستم کنترل | یکپارچهسازی و مدیریت عملیات خطوط | PLC، HMI، کیفیت قطعات (زیمنس و غیره) | اتوماسیون، کنترل فرآیند، نظارت |

شناخت این ماشینها اساس کار است. در مرحله بعد، باید پیکربندی صحیح را برای اهداف تجاری شما تعیین کنیم و از بهترین شیوههای صنعتی بهره ببریم.

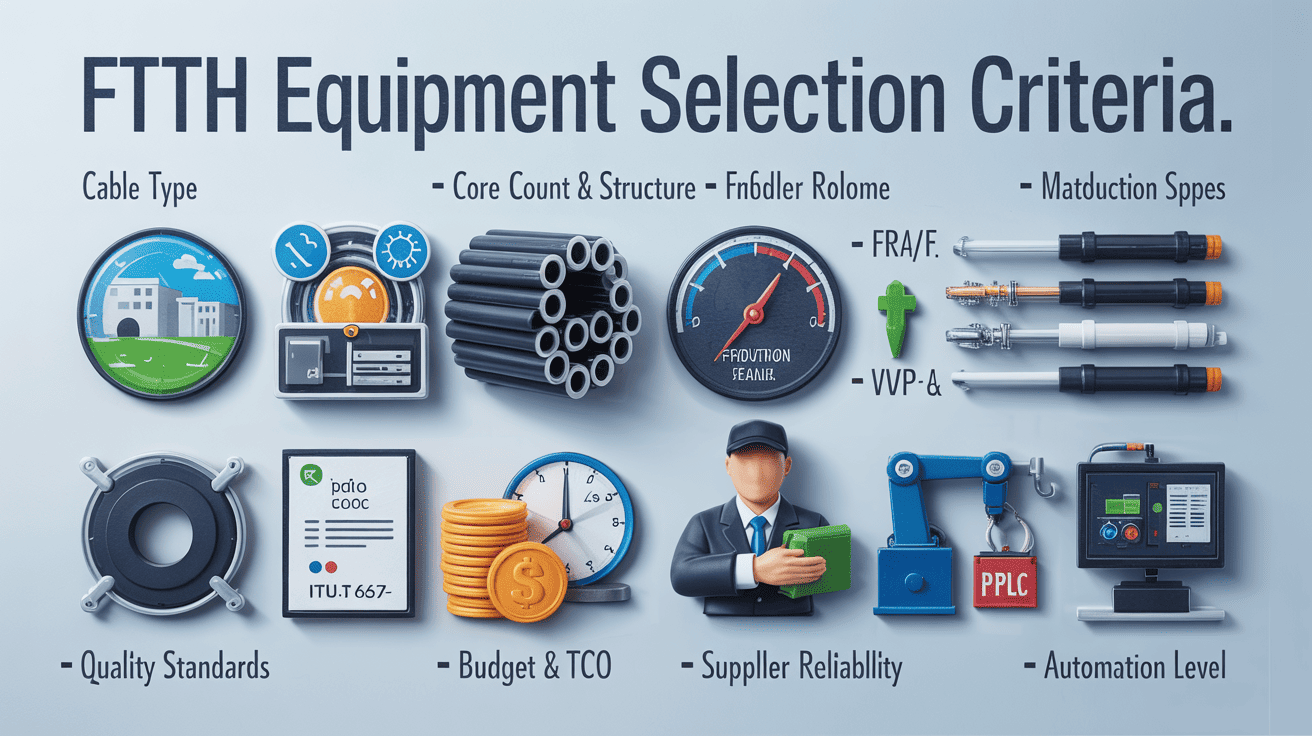

چگونه تجهیزات مناسب برای نیازهای FTTH خود را انتخاب میکنید؟

از تنوع گزینههای ماشینآلات کلافه شدهاید؟ نگران هزینه اضافی یا کمبود تجهیزات هستید؟ انتخاب اشتباه بر بودجه، کارایی، کیفیت و توانایی برآورده کردن الزامات خاص مشتری یا استاندارد (مانند IEC 60793 یا ISO/IEC 11801) تأثیر میگذارد.

تجهیزات را بر اساس نوع کابل هدف (داخلی/خارجی، تعداد هسته، ساختار)، حجم تولید مورد نیاز، مشخصات مواد (PVC/LSZH/PE، FRP/فولاد)، استانداردهای کیفیت (مثلاً ITU-T G.657)، بودجه (با در نظر گرفتن TCO)، قابلیت اطمینان تأمینکننده (پشتیبانی، قطعات یدکی) و سطح اتوماسیون انتخاب کنید.

انتخاب ماشینآلات مناسب فقط خرید واحدهای جداگانه نیست؛ بلکه ایجاد یک سیستم یکپارچه است. بر اساس تجربه من در کمک به مشتریان در HONGKAI برای گذار روان به تولید، عوامل متعددی که از راهنماهای صنعت و تجربه عملی به دست آمدهاند، بسیار مهم هستند. بیایید آنها را تجزیه و تحلیل کنیم.

عوامل کلیدی برای انتخاب تجهیزات

قبل از سرمایهگذاری، این نکات را با دقت در نظر بگیرید:

-

طرحهای کابل هدف:

- چه نوع کابلهای FTTH خاصی خواهید ساخت؟ این موضوع از همه چیز مهمتر است.

- کابلهای داخلی: اغلب تیوبهای لوز تیوب کوچک یا تایت بافر، به قابلیتهای اکستروژن LSZH خاص نیاز دارند، روی انعطافپذیری تمرکز کنید (مطابق با مشخصات G.657.A/B). مثالها: کابلهای گرد ۱-۴ هستهای، پچ کوردهای سیمپلکس/داپلکس.

- کابلهای دراپ اوتدور: معمولاً مسطح یا به شکل ۸ هستند، به قرارگیری دقیق اعضای مقاوم (FRP/سیم فولادی) نیاز دارند، اغلب از روکشهای PE یا PVC بادوام استفاده میکنند - مثالها: قطره فیبر تکی ۲.۰×۳.۰ میلیمتر، طرحهای هوایی خودایستا.

- کابلهای کانالی/مدفون: این ممکن است شامل لولههای شل بزرگتر، تابیدن SZ (که معمولاً توسط یک خط جداگانه پوشانده میشود اما بر نیازهای پوشش تأثیر میگذارد) و احتمالاً زرهبندی باشد که نیاز به قابلیت پوششدهی قوی HDPE دارد.

- طرحهای انتخابی شما تعیینکننده هستند اکسترودر2 اندازه/نوع، ابزار کراس هد، طول خنککاری، الزامات تنش و نحوهی آمادهسازی.

- چه نوع کابلهای FTTH خاصی خواهید ساخت؟ این موضوع از همه چیز مهمتر است.

-

الزامات ظرفیت تولید:

- به چه میزان کابل (کیلومتر در روز یا کیلومتر در هر شیفت) نیاز دارید؟ این مقدار، سرعت خط مورد نیاز (متر در دقیقه) را تعیین میکند. مطمئن شوید که سرعتها در بین ماشینها متعادل هستند.

- تقاضای فعلی و پیشبینیهای رشد آینده را در نظر بگیرید. کمی اغراق در تعیین ظرفیت میتواند عاقلانه باشد. حجم بالا ممکن است خطوط سریعتر و اتوماسیون بیشتر (مانند برداشت دوگانه کاملاً خودکار) را توجیه کند.

-

مشخصات مواد:

- تأیید کنید که دستگاه میتواند مواد انتخابی شما را به طور مؤثر پردازش کند. این شامل انواع روکش (PVC، LSZH، PE، TPU) و اعضای مقاوم (قطر خاص FRP یا سیم فولادی) میشود.

- خواص مواد (مانند شاخص جریان مذاب برای پلاستیکها، الزامات خشک کردن) بر طراحی مارپیچ اکسترودر و پروفیلهای دمایی تأثیر میگذارند. به عنوان مثال، ترکیبات LSZH میتوانند نسبت به PVC به شرایط فرآیند حساستر باشند.

-

الزامات و استانداردهای کیفیت3:

- چه سطح کیفیتی مورد نیاز است؟ این موضوع بر دقت مورد نیاز سیستمهای کنترل تأثیر میگذارد. رعایت تلرانسهای دقیق (قطر، ضخامت دیواره، هممرکزی) نیازمند اندازهگیری دقیق و حلقههای بازخورد (لیزر، اشعه ایکس) است.

- اطمینان حاصل کنید که خط میتواند کابلهایی مطابق با استانداردهای مربوطه تولید کند (به عنوان مثال، ITU-T G.657 برای عملکرد خمشی، استانداردهای IEC برای آزمایشهای مکانیکی/محیطی، رتبهبندیهای منطقهای ایمنی در برابر آتش مانند CPR).

-

بودجه در مقابل هزینه کل مالکیت (TCO)4:

- فراتر از قیمت اولیه خرید را در نظر بگیرید. مصرف انرژی، نیازهای تعمیر و نگهداری، قطعات یدکی، طول عمر مورد انتظار و هزینههای احتمالی از کار افتادگی را در نظر بگیرید.

- ماشینهای با کیفیت بالاتر و خودکارتر (مثلاً با استفاده از قطعات قابل اعتماد مانند درایوهای زیمنس) ممکن است هزینه اولیه بالاتری داشته باشند اما به دلیل راندمان بهتر، قابلیت اطمینان و کاهش نیاز به نیروی کار، TCO کمتری دارند.

-

قابلیت اطمینان و پشتیبانی تأمینکننده5:

- برای موفقیت بلندمدت بسیار مهم است. تأمینکنندگانی (مانند HONGKAI یا برندهای بینالمللی معتبر) را انتخاب کنید که سابقهی اثباتشده، پشتیبانی نصب، آموزش اپراتور، قطعات یدکی در دسترس و خدمات پس از فروش پاسخگو داشته باشند. منابع و مطالعات موردی را بررسی کنید.

-

سطح اتوماسیون:

- بر اساس هزینههای نیروی کار، در دسترس بودن مهارت و ثبات مورد نظر تصمیم بگیرید. خطوط کاملاً خودکار، کنترل فرآیند و تکرارپذیری بهتری ارائه میدهند اما به سرمایهگذاری بالاتر و نگهداری ماهرانهتری نیاز دارند. خطوط نیمهخودکار، تعادل را برقرار میکنند.

در اینجا یک جدول مقایسهای برای کمک به سنجش این عوامل آورده شده است:

| عامل | ملاحظات | تأثیر بر انتخاب |

|---|---|---|

| طراحی کابل | داخلی/خارجی، تعداد هسته، رهاسازی/گردشی، خودایستا، نوع G.657 | ویژگیهای دستگاه (اکسترودر، ابزار، محدوده کشش، نحوه کار) را دیکته میکند |

| ظرفیت | خروجی مورد نیاز (کیلومتر در روز)، تعادل سرعت خط، رشد آینده | اندازه دستگاه، مشخصات سرعت، سطح اتوماسیون (مثلاً میزان مصرف) را تعیین میکند. |

| مواد | روکش (PVC/LSZH/PE)، عضو مقاوم (FRP/فولاد)، گریدهای خاص | بر طراحی اکسترودر، نیازهای کنترل دما و انواع بازده تأثیر میگذارد |

| کیفیت/استانداردها | تلرانسهای ابعادی، ITU-T G.657، IEC، رتبهبندیهای CPR | درایوها به کنترلهای دقیق و اندازهگیری آنلاین (لیزر/اشعه ایکس) نیاز دارند. |

| بودجه/کل هزینه مالکیت | هزینه اولیه در مقابل انرژی، نگهداری، زمان از کارافتادگی، طول عمر | بر سطح کیفیت، اتوماسیون، انتخاب برند، انتخاب قطعات تأثیر میگذارد |

| پشتیبانی تامین کننده | اعتبار، آموزش، پاسخگویی به خدمات، در دسترس بودن قطعات یدکی | برای به حداقل رساندن زمان از کارافتادگی و تضمین موفقیت عملیاتی بلندمدت، حیاتی است. |

| اتوماسیون | هزینه/در دسترس بودن نیروی کار، نیازهای سازگاری، سطح سرمایهگذاری | سطح کنترل فرآیند، مهارت اپراتور مورد نیاز، هزینه اولیه را تعیین میکند. |

انتخاب عاقلانه شما را برای تولید کارآمد آماده میکند. با این حال، حتی با بهترین تجهیزات، چالشهایی ممکن است در حین کار ایجاد شوند که نیاز به مدیریت پیشگیرانه دارند.

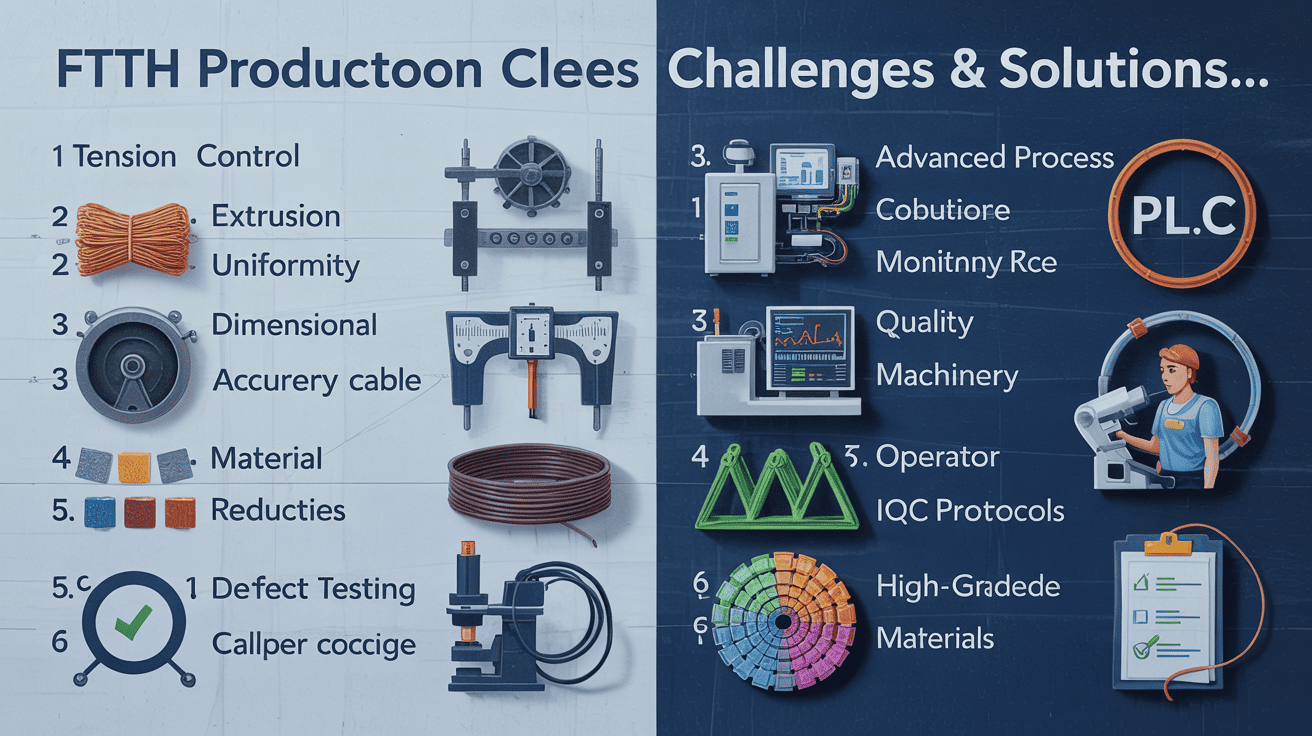

چالشهای رایج در تولید کابل FTTH چیست و چگونه میتوان بر آنها غلبه کرد؟

با مشکلات غیرمنتظرهای مانند پارگی الیاف، نقص در روکش یا تغییرات ابعادی مواجه هستید؟ نگران شکستهای کنترل کیفیت هستید که بر محصول نهایی و اعتبار شما تأثیر میگذارد، چالشها برنامهها را مختل میکنند، ضایعات را افزایش میدهند و سودآوری را کاهش میدهند.

چالشهای رایج شامل کنترل دقیق کشش، یکنواختی اکستروژن، دقت ابعادی، مدیریت خواص مواد، کاهش نقص (الیاف/روکش) و آزمایش کیفیت کارآمد است. راهحلها شامل کنترلهای پیشرفته فرآیند، نظارت در زمان واقعی، ماشینآلات کیفیت، آموزش اپراتور، پروتکلهای دقیق کنترل کیفیت و مواد با کیفیت بالا هستند.

اجرای روان یک خط کابل FTTH نیازمند هوشیاری مداوم است. حتی ماشینآلات رده بالا نیز برای جلوگیری از مشکلات رایج، به بهرهبرداری و نگهداری مناسب نیاز دارند. شناخت این مشکلات بالقوه و اجرای راهحلها کلیدی است. بر اساس گزارشهای صنعتی و تجربه عیبیابی مشتریانم، بیایید به موانع رایج نگاهی بیندازیم.

پرداختن به موانع رایج تولید

-

- چالش: فیبر نوری بسیار حساس است. کشش نادرست یا نوسانی در طول پرداخت، اکستروژن یا برداشت میتواند باعث خمیدگی میکرو/ماکرو (افزایش افت سیگنال)، کرنش فیبر یا پارگی کامل شود که منجر به ضایعات و خرابی قابل توجه میشود. این موضوع در کل خط بسیار مهم است.

- راه حل: از واحدهای برداشت/برداشت با دقت بالا و بازخورد فعال (بازوهای رقصنده، لودسل) استفاده کنید. از چرخدندههایی که برای جابجایی ملایم طراحی شدهاند استفاده کنید. سیستمهای کنترل پیشرفته مبتنی بر PLC را برای مدیریت تنش هماهنگ در مناطق مختلف پیادهسازی کنید. اطمینان حاصل کنید که همه راهنماها و غلتکها صاف و کاملاً تراز هستند. کالیبراسیون منظم ضروری است.

-

- چالش: دستیابی به ضخامت یکنواخت روکش و جلوگیری از عیوبی مانند حباب، حفره، زبری سطح یا آبریزش قالب برای محافظت مکانیکی و عملکرد بسیار حیاتی است. ناهمواری میتواند نقاط ضعفی ایجاد کند.

- راه حل: پروفیلهای دمایی اکسترودر دقیق و مناسب برای مواد خاص (بهویژه LSZH حساس) را حفظ کنید. از ابزارهای کراسهد (قالبها، نوکها) با کیفیت بالا و بهخوبی نگهداری شده استفاده کنید. مطمئن شوید که گلولههای پلاستیکی به درستی خشک شدهاند تا رطوبت (یکی از علل رایج ایجاد حفرهها) از بین برود. برای بازخورد و تنظیم فوری، نظارت آنلاین (لیزر/اشعه ایکس) را پیادهسازی کنید.

-

کنترل ابعادی:

- چالش: کابلهای FTTH، به ویژه کابلهای دراپ، اغلب تلرانسهای ابعادی دقیقی (مثلاً 2.0×3.0 میلیمتر +/- 0.1 میلیمتر) دارند تا سازگاری با کانکتورها و سختافزار نصب تضمین شود. انحراف از این مقادیر منجر به رد شدن میشود.

- راه حل: از سیستمهای اندازهگیری دقیق قطر/شکل آنلاین (لیزر دو محوره یا اشعه ایکس) که با کنترل خط یکپارچه شدهاند، برای تنظیمات بازخورد خودکار سرعت خط یا خروجی اکسترودر استفاده کنید. برای جلوگیری از تغییرات انقباض، از خنکسازی مداوم اطمینان حاصل کنید.

-

- چالش: تغییرات در دستههای مواد اولیه (هندسه الیاف، MFI پلاستیک، غلظت مستربچ رنگی، قطر FRP/سیم) میتواند فرآیند را مختل کند. جابجایی یا نگهداری نامناسب میتواند منجر به تخریب یا آلودگی مواد شود. اطمینان از برآورده شدن خواصی مانند بازدارندگی شعله (LSZH) نیاز به پردازش دقیق دارد.

- راه حل: کنترل کیفیت ورودی دقیق (IQC) را برای همه مواد اعمال کنید. با تأمینکنندگان معتبر و دارای گواهینامه همکاری کنید. شرایط نگهداری مناسب (دما، رطوبت) را حفظ کنید. طراحی مارپیچ اکسترودر و پروفیلهای دمایی را برای مواد خاص بهینه کنید تا از تخریب جلوگیری شود.

-

کاهش نقص:

- چالش: نقصهایی مانند شکستگی الیاف درون روکش، جابجایی اعضای مقاوم، پارگی روکش یا وجود ناخالصیها ممکن است رخ دهد. شناسایی سریع این موارد دشوار است.

- راه حل: کنترل فرآیند قوی را با نظارت دقیق اپراتور ترکیب کنید. از سیستمهای تشخیص عیب آنلاین (مثلاً آشکارسازهای توده/گردن) استفاده کنید. رویههای سختگیرانهای را برای جابجایی اجرا کنید. از ترازبندی و نگهداری صحیح دستگاه اطمینان حاصل کنید. تجزیه و تحلیل ریشهای هرگونه نقص بسیار مهم است.

-

تست کیفیت کارآمد:

- چالش: ایجاد تعادل بین آزمایش کامل محصول نهایی (کشش، خمش، چرخه دمایی، عملکرد نوری) و توان عملیاتی تولید میتواند دشوار باشد. اگر آزمایش سادهسازی نشود، میتواند به یک گلوگاه تبدیل شود.

- راه حل: اندازهگیریهای آنلاین را در پرونده QC ادغام کنید. رویههای آزمایش آفلاین را بهینه کنید. در صورت امکان از تجهیزات آزمایش خودکار استفاده کنید. در صورت پایدار و توانمند بودن فرآیند، کنترل فرآیند آماری (SPC) را برای نظارت بر روندها و کاهش نیاز به آزمایش نهایی بیش از حد پیادهسازی کنید. کارکنان QC را به طور مؤثر آموزش دهید.

در اینجا جدولی را مشاهده میکنید که این نکات را خلاصه میکند:

| چالش | تأثیر بالقوه | استراتژیهای راهحل |

|---|---|---|

| تنش دقیق | افت سیگنال، کشیدگی/قطعی فیبر، ضایعات | بازخورد فعال/بازده فعال، کنترل PLC، راهنماهای روان، کالیبراسیون |

| یکنواختی اکستروژن7 | نقاط ضعف، عملکرد ضعیف، ظاهر | کنترل دقیق دما، ابزار دقیق، خشک کردن مواد، نظارت آنلاین (اشعه ایکس) |

| کنترل ابعادی | ناسازگاری کانکتور، رد شدن | اندازهگیری دقیق آنلاین (لیزر/اشعه ایکس)، کنترل فیدبک، خنککنندگی مداوم |

| خواص مواد | ناپایداری فرآیند، تغییر کیفیت، شکست | IQC دقیق، تأمینکنندگان قابل اعتماد، ذخیرهسازی/جابجایی مناسب، پردازش بهینه |

| کاهش نقص | خرابی کابل، ضایعات، آسیب به اعتبار | کنترل فرآیند، هوشیاری اپراتور، تشخیص خطای آنلاین، تعمیر و نگهداری، RCA |

| کارایی آزمایش کنترل کیفیت (QC) | تنگنای تولید، تأخیر در ارسال | اندازهگیریهای آنلاین، آزمایشهای آفلاین بهینهشده، اتوماسیون، SPC، آموزش کارکنان |

پرداختن پیشگیرانه به این چالشها از طریق فناوری، نظم فرآیند و پرسنل ماهر برای تولید کابل FTTH با کیفیت بالا و قابل اعتماد ضروری است.

نتیجهگیری

راهاندازی یک خط تولید کابل FTTH کارآمد شامل انتخاب ماشینهای اصلی مناسب با مشخصات مناسب، در نظر گرفتن دقیق ظرفیت و نیازهای منحصر به فرد محصول شما در برابر اهداف بودجه و کیفیت، و مدیریت پیشگیرانه چالشهای عملیاتی مشترک از طریق فرآیندها و فناوریهای قوی است.

-

درباره واحدهای پرداخت فیبر و عملکرد حیاتی آنها در تضمین کیفیت و کارایی تولید کابل FTTH اطلاعات کسب کنید.↩

-

پیچیدگیهای اکسترودرها در تولید FTTH، از جمله مشخصات و اهمیت آنها در کیفیت کابل را کشف کنید.↩ ↩ ↩ ↩

-

آشنایی با استانداردهای کیفیت، تضمین میکند که محصولات شما مطابق با مقررات صنعت و انتظارات مشتری باشند.↩

-

درک TCO به تصمیمگیری آگاهانه در مورد سرمایهگذاری تجهیزات، ایجاد تعادل بین هزینههای اولیه و صرفهجویی در درازمدت کمک میکند.↩

-

ارزیابی قابلیت اطمینان تأمینکنندگان تضمین میکند که شرکایی را انتخاب کنید که از نیازهای تولیدی شما پشتیبانی کرده و زمان از کارافتادگی را به حداقل برسانند.↩

-

برای درک اینکه چگونه کنترل دقیق کشش میتواند به طور قابل توجهی ضایعات را کاهش داده و کیفیت الیاف را در تولید بهبود بخشد، این منبع را بررسی کنید.↩

-

این لینک بینشهایی در مورد حفظ کیفیت اکستروژن پایدار، که برای عملکرد کابلهای FTTH بسیار مهم است، ارائه میدهد.↩ ↩

-

در مورد استراتژیهای ضروری برای مدیریت خواص مواد برای اطمینان از تولید با کیفیت بالا و به حداقل رساندن نقصها اطلاعات کسب کنید.↩