آیا برای تولید مداوم فیبر نوری با کیفیت بالا مشکل دارید؟ فرآیند اصلی، با استفاده از سازهای که معمولاً ۷ تا ۴۵ متر ارتفاع دارد، ممکن است مشکلساز باشد. درک این برج کلید حل این مشکل است.

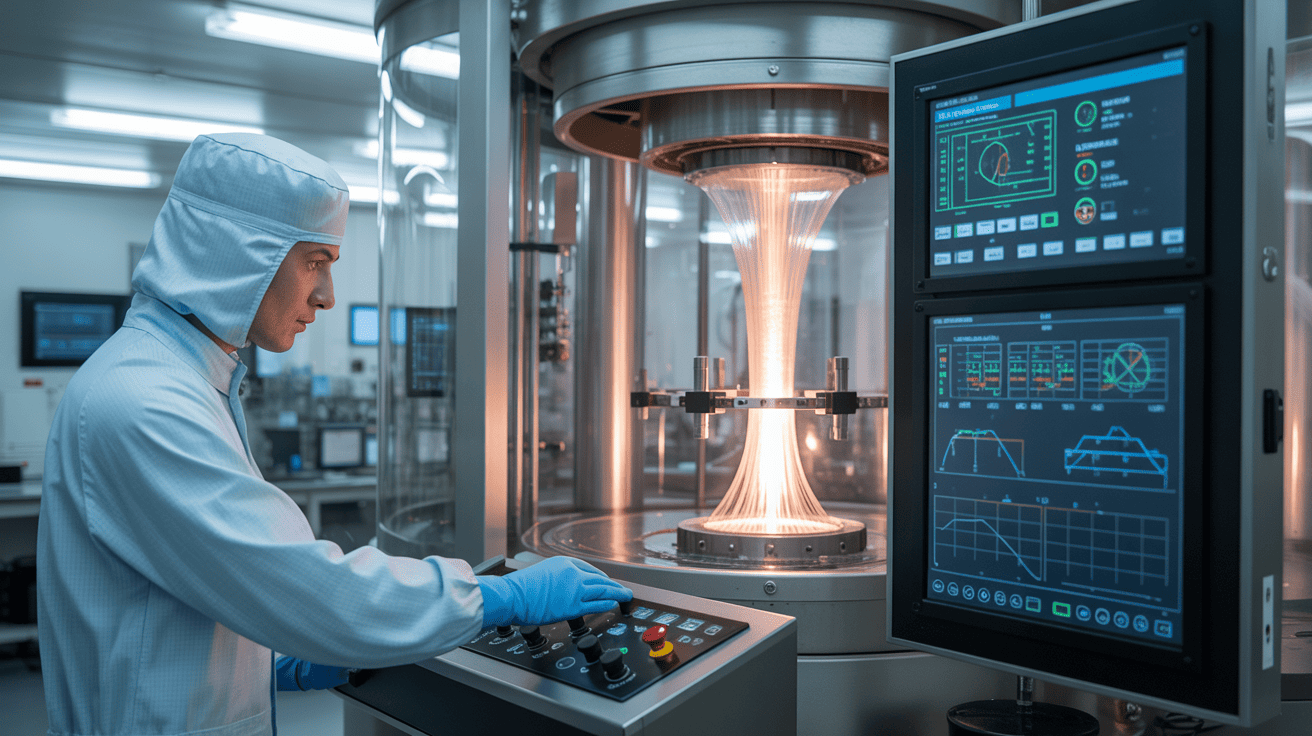

برج کشش فیبر، یک تجهیزات صنعتی تخصصی است که اغلب ۷ تا ۴۵ متر ارتفاع دارد و یک پیشفرم شیشهای (با قطر حدود ۲۰ سانتیمتر) را تا حدود ۱۹۰۰ تا ۲۲۰۰ درجه سانتیگراد گرم میکند و آن را به یک فیبر نوری دقیق ۱۲۵ میکرومتری تبدیل میکند. این برج برای ایجاد فیبرهای کماتلاف (مثلاً حدود ۰.۲ دسیبل در کیلومتر) که برای کابلهای ارتباطی مدرن ضروری هستند، حیاتی است.

[^1] با نشانگر ارتفاع](https://hkcablemachine.com/wp-content/uploads/2025/05/a-detailed-isometric-technical-illustrat_iXcAd4E8Tx6PqbKFvl6J8Q_snAohZW1RzK5ia4gJcnlsA-1.png)

گرفتن فرآیند کشش الیاف1 درست انتخاب کردن اساسی است. این امر مستقیماً بر کیفیت نهایی و عملکرد کابلهای نوری که تولید میکنید تأثیر میگذارد و عواملی مانند افت سیگنال و سرعت داده را تعیین میکند. اجازه دهید نحوه کار این ماشینهای چشمگیر و دلیل حیاتی بودن آنها برای هر کسی که در تولید کابل جدی است را برای شما شرح دهم. این از تجربه من در HONGKAI ناشی میشود، جایی که هدف ما ارائه "ماشینآلات کابل - یک راه حل در یک فروشگاه" است. درک برج کشش بخش بزرگی از آن است.

فرآیند کشش الیاف گام به گام چگونه انجام میشود؟

آیا در مورد چگونگی تبدیل یک میله شیشهای جامد به فیبری به نازکی مو سردرگم هستید؟ تبدیل یک پیششکل، اغلب به طول ۲ متر، به کیلومترها فیبر پیچیده به نظر میرسد، اما مراحل واضح و کنترلشدهای را دنبال میکند.

The فرآیند کشش الیاف1 این فرآیند شامل آمادهسازی دقیق و گرم کردن یک پیشفرم شیشهای تا نقطه نرم شدن آن (۱۹۰۰-۲۲۰۰ درجه سانتیگراد) و سپس کشیدن آن با سرعت بالا (اغلب بیش از ۱۰ متر بر ثانیه) به صورت الیافی با قطر دقیقاً کنترلشده (معمولاً ۱۲۵ میکرومتر ± ۰.۱ میکرومتر)، اعمال پوششهای محافظ و قرقره کردن آن است.

[^2] مراحل را نشان میدهد](https://hkcablemachine.com/wp-content/uploads/2025/05/630e903f-6cf7-4753-adf8-e28521a91ae8.jpg)

بیایید سفر از پیشفرم تا فیبر قرقرهای را تجزیه و تحلیل کنیم. من به عنوان پیتر هی، بنیانگذار HONGKAI، از نزدیک دیدهام که تسلط بر هر مرحله برای مشتریان ما که قصد تولید کابل در سطح بالا را دارند، چقدر حیاتی است. این فقط مربوط به داشتن دستگاه نیست؛ بلکه مربوط به درک جریان از یک پیشفرم بزرگ تا فیبر عالی است.

انجام آمادهسازی و بارگیری

همه چیز با پیشقالب شیشهای شروع میشود، میلهای مخصوص ساخته شده از شیشه بسیار خالص، که معمولاً حدود 20 سانتیمتر قطر و تا 2 متر طول دارد. این پیشقالب شامل هسته و ساختار روکش است. قبل از کشش، با دقت تمیز و بازرسی میشود. سپس با دقت در بالای برج کشش بارگذاری میشود، که اغلب از یک سیستم موقعیتیابی XY برای تراز دقیق هنگام تغذیه به کوره استفاده میکند.

گرمایش و طراحی

قلب برج، کوره کشش است که معمولاً از نوع مقاوم به گرافیت است و نوک پیشساز را در اتمسفر گاز بیاثر مانند آرگون تا دمای ۱۹۰۰ تا ۲۲۰۰ درجه سانتیگراد گرم میکند تا از اکسیداسیون جلوگیری شود. در این دما، شیشه نرم میشود و یک رشته نازک به سمت پایین کشیده میشود، که اغلب با سرعتی بیش از ۱۰ متر در ثانیه انجام میشود. یک قطرسنج لیزری دائماً فیبر را اندازهگیری میکند و بازخوردی به کپستان میدهد تا سرعت را تنظیم کند و قطر ثابتی را حفظ کند، که معمولاً ۱۲۵ میکرومتر با تلرانس فقط ±۰.۱ میکرومتر است.

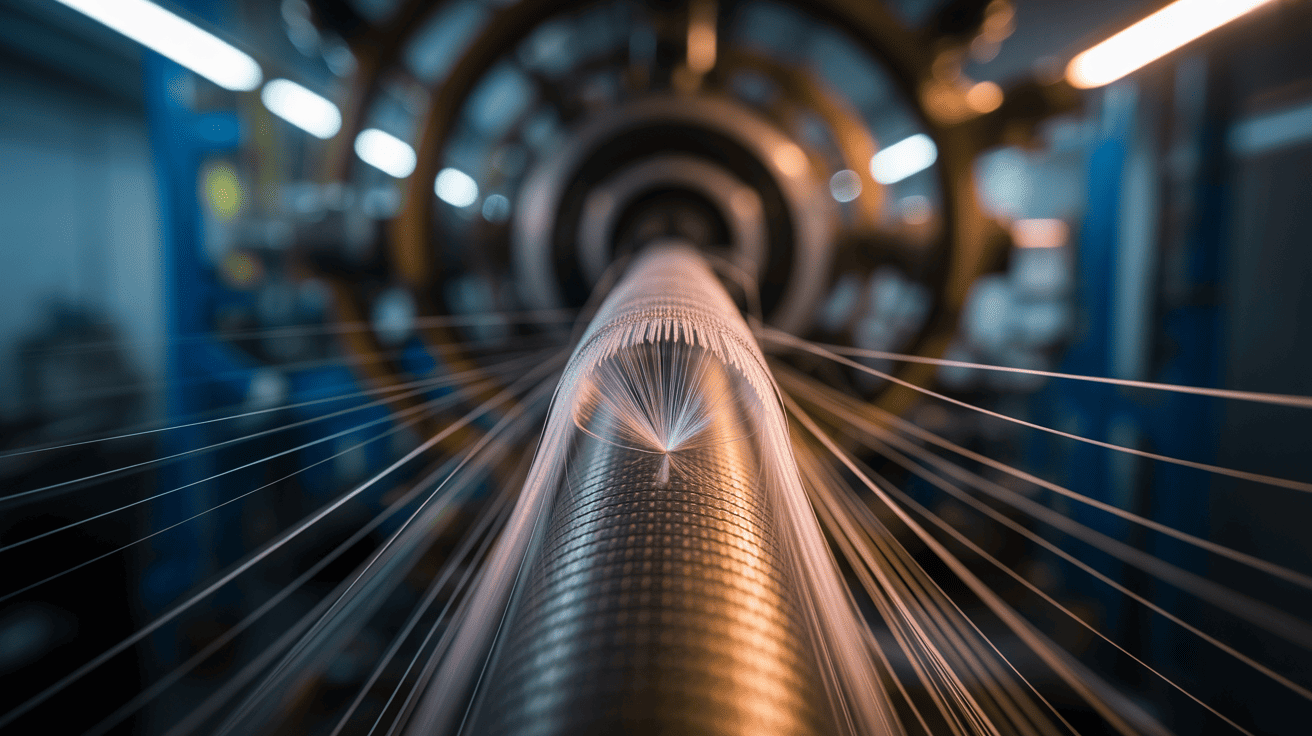

پوششدهی، عملآوری و قرقره کردن

الیاف شیشه لخت شکننده است. بلافاصله از میان دستگاههای پوششدهنده عبور میکند که یک یا دو لایه پلیمر محافظ (معمولاً اکریلات)، اغلب یک لایه داخلی نرم و یک لایه بیرونی سختتر، را تا ضخامت کلی حدود ۲۵۰ میکرومتر اعمال میکنند. این فرآیند میتواند "خیس روی خیس" یا "خیس روی خشک" باشد. سپس الیاف پوشش داده شده از میان لامپهای پخت UV یا یک کوره حرارتی عبور میکند تا پوشش فوراً سفت شود. این کار از سایش محافظت میکند. در نهایت، چرخ تسمه الیاف را میکشد و یک قرقره آن را با دقت روی یک قرقره میپیچد.

| قدم | اقدام کلیدی | پارامتر/جزئیات کنترل | هدف |

|---|---|---|---|

| بارگذاری پیش فرم | پیش فرم تمیز (مثلاً 20 سانتیمتر در 2 متر) را نصب کنید | ترازبندی (موقعیتیابی XY)، تمیزی | با مواد باکیفیت و هماهنگ شروع کنید |

| گرمایش | نرم کردن نوک پیش فرم در کوره گرافیتی | دما (1900-2200 درجه سانتیگراد)، اتمسفر آرگون | فعال کردن طراحی، جلوگیری از اکسیداسیون |

| طراحی | فیبر را با سرعت بالا به سمت پایین بکشید | سرعت چرخش (> 10 متر بر ثانیه) | قطر فیبر کنترل |

| اندازهگیری قطر | قطر سنج لیزری | هدف ۱۲۵ میکرومتر (تحمل ۰.۱ میکرومتر)، حلقه بازخورد | قطر ثابت و دقیق را حفظ کنید |

| کاربرد پوشش | اعمال لایههای پلیمری دوگانه (مثلاً، در مجموع ۲۵۰ میکرومتر) | ضخامت پوشش، متحدالمرکز بودن | از فیبر لخت محافظت کنید، از استحکام مکانیکی اطمینان حاصل کنید |

| پخت حرارتی/فرابنفش | پوشش سخت شده با نور/گرما UV | شدت/دما، سرعت اشعه ماوراء بنفش | لایه محافظ را به طور موثر تقویت کنید |

| قرقره کردن | الیاف بادی روی قرقره | تنش، سرعت سیم پیچی | فیبر نهایی را بدون آسیب جمع آوری کنید |

درک این مراحل به درک مهندسی مربوطه کمک میکند. در HONGKAI (www.hkcablemachine.com)، ما اطمینان حاصل میکنیم که مشتریان ما این فرآیند را درک میکنند.

چه اجزای کلیدی یک برج کشش فیبر مدرن را تشکیل میدهند؟

نمیخواهید بدانید چه بخشهای خاصی در آن سازه بلند با هم کار میکنند؟ برج کشش فیبر2 سیستمی از اجزای یکپارچه است که هر کدام برای تولید فیبر نوری با کیفیت بالا حیاتی هستند.

اجزای کلیدی شامل مکانیزم تغذیه پیش فرم با موقعیت XY، یک کوره گرافیتی با دمای بالا با منبع گاز آرگون، گیجهای قطر و پوشش لیزری، دستگاههای پوششدهی چند مرحلهای، کورههای پخت UV/حرارتی، کپستان، سیستمهای اندازهگیری کشش و قرقره الیاف، اغلب با یک دستگاه تست پروف، میشوند.

[^1]](https://hkcablemachine.com/wp-content/uploads/2025/05/fiber-optic-tower.jpg)

دانستن بخشهای اصلی به درک عملیات کمک میکند. وقتی در سال ۲۰۱۹ در HONGKAI شروع به کار کردم، پیچیدگی آشکار بود، اما برای ارائه راهحلهای واقعی ضروری بود. بیایید دقیقتر بررسی کنیم.

طراحی هسته و سیستمهای محیطی

The مکانیسم تغذیه پریفرم با استفاده از موتورها، سه نظامها و یک سیستم موقعیتیابی XY، پریفرم را به طور ایمن نگه داشته و پایین میآورد تا وارد شود. کوره کششی دقیقاً. این معمولاً یک کوره مقاومت گرافیتی با استفاده از سیستم تامین گاز آرگون برای جلوگیری از اکسیداسیون در دماهای بالا. فیلترهای هپا اغلب برای اطمینان از یک محیط کشش تمیز، به خصوص برای الیاف مخصوص، استفاده میشوند.

اندازهگیری، پوششدهی و عملآوری

الف قطر سنج لیزری (اندازهگیری الیاف از ۵۰ تا ۱۰۰۰ میکرومتر) به صورت غیر تماسی الیاف را اندازهگیری میکند. اپلیکاتورهای پوشش لایههای محافظ دوگانه (نرم داخلی، سخت خارجی) اعمال کنید. قطر سنج پوشش و کنترلهای هممرکزی پوشش اطمینان حاصل کنید که پوشش یکنواخت و متمرکز است، که برای جلوگیری از تلفات ناشی از خمش میکروسکوپی بسیار مهم است. کورههای پخت UV یا سیستمهای حرارتی سپس این پوششها را سخت میکنند.

کشش، کشیدن، پیچاندن و آزمایش

اندازهگیری تنش دستگاهها کشش کششی را کنترل میکنند. کاپستان (یا کشنده) فیبر را میگیرد و آن را با سرعت دقیق میکشد. اسپولر (گاهی اوقات با یک تعویضکننده حلقه خودکار) فیبر را میپیچد. بسیاری از برجها همچنین دارای یک کابل درون خطی هستند. تستر/رولینگر نمونه برای آزمایش استحکام کششی فیبر و تشخیص عیوب.

| کامپوننت | عملکرد | اهمیت کیفیت |

|---|---|---|

| تغذیه پریفرم (XY) | پریفرم را دقیقاً پایین میآورد | تامین مداوم مواد، همترازی |

| کوره گرافیتی (آرگون) | نوک پیش فرم را گرم میکند (1900-2200 درجه سانتیگراد) | کشش را فعال میکند، بر خواص تأثیر میگذارد، از اکسیداسیون جلوگیری میکند |

| فیلترهای HEPA/تامین گاز | محیطی تمیز و بیاثر فراهم میکند | کاهش آلودگی، جلوگیری از اکسیداسیون |

| قطر سنج لیزری | قطر فیبر را اندازهگیری میکند (مثلاً ۱۲۵ میکرومتر ± ۰.۱ میکرومتر) | دقت ابعادی (بسیار مهم) را تضمین میکند |

| سیستم پوشش (دو لایه) | لایههای پلیمری محافظ (مثلاً ۲۵۰ میکرومتر) اعمال میکند. | از الیاف محافظت میکند، نحوهی جابجایی و استحکام را تعیین میکند |

| کنترل غلظت پوشش | تضمین میکند که پوشش روی فیبر متمرکز شده است | از ریزش ناشی از خمیدگی میکروبی جلوگیری میکند، عملکرد را بهبود میبخشد |

| کورههای پخت UV/حرارتی | پوشش پلیمری را سخت کنید | تضمین یکپارچگی و محافظت از پوشش |

| اندازهگیری تنش | مانیتورها تنش ایجاد میکنند | شرایط ترسیم ثابت را حفظ میکند |

| کپستان/کشنده | کشیدن فیبر با سرعت کنترل شده | کنترل اولیه قطر الیاف |

| تعویض کننده قرقره/اسپولر | الیاف پرداخت شده را روی قرقره میپیچد | جمع آوری فیبر بدون آسیب، عملکرد مداوم |

| تستر/رولینگر نمونه | مقاومت کششی الیاف را به صورت خطی آزمایش میکند | نقصها را تشخیص میدهد، قابلیت اطمینان مکانیکی را تضمین میکند |

هر جزء باید کاملاً کار کند. در HONGKAI، ما به مشتریان کمک میکنیم تا برجهایی را انتخاب کنند که به خوبی یکپارچه شده باشند و این نشان دهنده ماموریت ما به عنوان یک شریک قابل اعتماد است.

چگونه میتوانید از عملکرد و کیفیت بهینه برج کشش فیبر خود اطمینان حاصل کنید؟

آیا کیفیت فیبر ناپایدار است یا با خرابی مواجه میشوید؟ بهینهسازی برج شما نیاز به توجه به جزئیات در راهاندازی، بهرهبرداری، نگهداری و استفاده از سیستمهای کنترل پیشرفته دارد.

با استفاده از پیشفرمهای با کیفیت بالا، حفظ کنترلهای دقیق محیطی (فیلترهای HEPA، گاز آرگون)، کالیبراسیون دقیق تمام سیستمها، استفاده از نرمافزارهای پیشرفته کنترل فرآیند (مانند FlexAuto)، انجام تعمیر و نگهداری منظم و آموزش کامل اپراتور، عملکرد بهینه را تضمین کنید.

دستیابی به اوج عملکرد، یک تلاش مداوم است. من به عنوان کسی که 8 سال در حوزه راهکارهای صنعتی فعالیت داشتهام، میدانم که اقدامات پیشگیرانه از مشکلات پرهزینه جلوگیری میکند. بیایید به حوزههای کلیدی بپردازیم.

مواد، محیط زیست و سیستمهای کنترل

شروع با پریفرمهای با کیفیت بالا3 که سازگار و بدون نقص باشند. محیط طراحی باید بیعیب و نقص باشد، با استفاده از فیلترهای هپا و کنترل شده مدیریت گاز (مثلاً جریان آرگون)ثبات دما و رطوبت نیز حیاتی است. سیستمهای کنترل پیشرفته4مانند مواردی که توسط YOEC یا نرمافزارهای یکپارچه مشابه (مثلاً FlexAuto) ذکر شده است، برای هماهنگ کردن پارامترهایی مانند دما، سرعت و جریان گاز، که امکان تنظیمات و برنامهریزی تولید را در زمان واقعی فراهم میکند.

کالیبراسیون، نظارت و نگهداری

به طور منظم کالیبره کردن تمام سنسورها و کنترلهابه خصوص قطرسنجها، حسگرهای کشش و کنترلکنندههای دما. پیادهسازی نظارت بر فرآیند در زمان واقعی برای قطر، کشش، هممرکزی پوشش و دمای کوره. از کنترل فرآیند آماری (SPC) استفاده کنید. نگهداری پیشگیرانه بسیار مهم است: قالبهای پوششدهی را تمیز کنید، المانهای کوره را بررسی کنید (گرافیت میتواند تخریب شود)، قطعات مکانیکی را بررسی کنید و ترازبندیها را تأیید کنید.

مهارت اپراتور

سرمایهگذاری در آموزش کامل اپراتور5اپراتورهای ماهر، ظرافتها را درک میکنند، میتوانند هشدارهای اولیه را تشخیص دهند، به طور مؤثر عیبیابی کنند و پیچیدگیهای تنوع پیشفرم را مدیریت کنند، زیرا هر پیشفرم ممکن است نیاز به تنظیمات جزئی در تراز، سرعت و دما داشته باشد.

| منطقه بهینه سازی | اقدامات کلیدی | تأثیر بر عملکرد و کیفیت |

|---|---|---|

| مواد و محیط زیست | استفاده از پیش ساختههای درجه یک؛ فیلترهای HEPA، گاز آرگون، دما/رطوبت پایدار | نقصها را کاهش میدهد، ثبات را تضمین میکند، از اکسیداسیون جلوگیری میکند |

| سیستمهای کنترل | پیادهسازی نرمافزار پیشرفته (مثلاً FlexAuto) برای کنترل یکپارچه فرآیند | مدیریت دقیق پارامترها، تنظیم بلادرنگ، برنامهریزی |

| کالیبراسیون | کالیبراسیون منظم تمام دستگاههای اندازهگیری و کنترل | دقت در هندسه، کشش و خواص الیاف را تضمین میکند |

| نظارت بر فرآیند | پارامترهای کلیدی را به صورت بلادرنگ ردیابی کنید؛ از SPC استفاده کنید | تشخیص زودهنگام مشکل، ثبات فرآیند را حفظ میکند |

| نگهداری پیشگیرانه | برنامه تمیز کردن، بازرسی، بررسی قطعات (کوره، قالبها) را دنبال کنید | به حداقل رساندن زمان از کارافتادگی، حفظ سلامت دستگاه، خروجی ثابت |

| آموزش اپراتور | اطمینان حاصل کنید که اپراتورها در کار، عیبیابی و جابجایی پیشسازه مهارت دارند | بهبود ثبات، کاهش خطاها، مدیریت تغییرپذیری |

در HONGKAI، ما بر این نکات تأکید داریم. بهینهسازی برج طراحی یک چرخه بهبود مستمر است.

چالشهای رایج هنگام کار با برج کشش فیبر نوری چیست؟

آیا با پارگی فیبر، تغییرات قطر یا مشکلات پوشش مواجه هستید؟ کار با برج کشش فیبر مستلزم غلبه بر موانع فنی مانند تخریب کوره و عوامل محیطی است.

چالشهای رایج شامل حفظ قطر ثابت الیاف (±0.1 میکرومتر)، جلوگیری از پارگی، اطمینان از کیفیت پوشش و تمرکز آن، مدیریت پایداری کوره (تخریب گرافیت در دمای بالاتر از 600 تا 800 درجه سانتیگراد میتواند باعث آلودگی شود)، کنترل کشش کششی، جداسازی ارتعاشات و مدیریت تغییرات پیشفرمهای مختلف است.

اداره کردن یک برج طراحی همیشه سرراست نیست. این چالشها مرتباً ظاهر میشوند. شناخت آنها اولین قدم است.

هندسه، استحکام و پوشش الیاف

تغییر قطر به دلیل سرعتهای کشش ناپایدار، نوسانات دمای کوره یا تغییرات جریان گاز، یک نگرانی دائمی است. شکستگی فیبر میتواند ناشی از نقصهای پیشفرم، ذرات یا مشکلات تنش باشد. اطمینان از کیفیت پوشش و تمرکز حیاتی است؛ پوششهای خارج از مرکز باعث از بین رفتن ریزخمش میشوند. حبابها یا چسبندگی ضعیف نیز مشکلساز هستند.

کوره، محیط زیست و مکانیک

پایداری کوره کلیدی است؛ عناصر گرافیت میتوانند در دماهای بالا (بالاتر از ۶۰۰ تا ۸۰۰ درجه سانتیگراد اگر به طور کامل توسط آرگون محافظت نشوند) تخریب شوند و به طور بالقوه فیبر را آلوده کنند. آلودگی محیط زیست (گرد و غبار) نیاز به پروتکلهای سختگیرانه اتاق تمیز و فیلتراسیون HEPA دارد. ایزولاسیون ارتعاش بسیار مهم است؛ برجها اغلب به فونداسیونهای خاصی نیاز دارند تا آنها را از ارتعاشات ساختمان یا زمین جدا کند. مدیریت گاز (جریان آرگون) باید دقیق باشد.

عوامل عملیاتی

مدیریت تغییرپذیری پیش فرم یعنی هر پیشسازه جدید ممکن است نیاز به کمی تنظیم مجدد تراز، سرعت یا دما داشته باشد. کالیبراسیون ابزار دقیق برای اطمینان از دقت، باید تمام دستگاههای اندازهگیری با دقت نگهداری شوند. سرعت بالای عملیات، همه این چالشها را تشدید میکند.

| منطقه چالش | نمونههای خاص از مسائل | علل بالقوه | استراتژیهای کاهش خطر |

|---|---|---|---|

| هندسه/مقاومت الیاف | نوسان قطر، شکستگی، استحکام کششی پایین | کشش ناپایدار، تغییرات دما/جریان گاز، نقصهای پیشفرم، ذرات | کنترلهای دقیق، پیشفرمهای باکیفیت، اتاق تمیز، آزمایش اثبات |

| کیفیت پوشش | عدم تمرکز، حباب، چسبندگی ضعیف | تنظیم نامناسب قالب، ویسکوزیته، مشکلات پخت، آلودگی | کنترل هم محوری، نگهداری مناسب، کنترل مواد، تنظیم فرآیند |

| پایداری کوره | رانش دما، تخریب گرافیت، آلودگی | نوسانات برق، عناصر فرسوده، محافظت ناکافی از آرگون | برق پایدار، نگهداری منظم، سیستم آرگون قوی، کالیبراسیون |

| کنترل محیطی | آلودگی گرد و غبار/ذرات | اتاق تمیز ناکافی، نشت هوا، فیلتراسیون HEPA ناکافی | پروتکلهای سختگیرانه، فشار مثبت، فیلتراسیون مؤثر |

| مکانیکی/عملیاتی | ارتعاشات، تغییرات تنش، تفاوتهای پیشفرم | ارتعاشات خارجی، ناپایداری کوره، ناهماهنگیهای ذاتی پیشسازه | پایههای ایزولاسیون ارتعاش، کنترل کشش، تنظیمات فرآیند تطبیقی |

| کالیبراسیون ابزار دقیق | قرائتهای نادرست از دستگاههای اندازهگیری | رانش سنسور، عدم بررسی منظم | روالهای کالیبراسیون زمانبندیشده برای تمام حسگرهای حیاتی |

رسیدگی به این موارد نیازمند تجهیزات خوب، فرآیندهای دقیق و پرسنل ماهر است - که هسته اصلی راهکارهای HONGKAI را تشکیل میدهند.

نتیجهگیری

برج کشش فیبر، یک سیستم پیچیده و دقیق، قلب تولید فیبر نوری است. تسلط بر اجزا و عملکرد آن برای کابلهای ارتباطی با کیفیت بالا و قابل اعتماد ضروری است.

-

برای افزایش درک خود از تولید الیاف و بهبود کیفیت، در مورد مراحل دقیق فرآیند کشش الیاف اطلاعات کسب کنید.↩ ↩

-

برای درک سازوکار پیچیده برجهای کشش فیبر، که برای تولید فیبرهای نوری با کیفیت بالا ضروری هستند، این لینک را بررسی کنید.↩

-

بررسی کنید که چگونه پیشفرمهای با کیفیت بالا میتوانند کیفیت تولید الیاف را افزایش داده و نقصها را کاهش دهند و عملکرد بهینه را تضمین کنند.↩

-

در مورد تأثیر سیستمهای کنترل پیشرفته بر کارایی و دقت در عملیات کشش الیاف اطلاعات کسب کنید.↩

-

اهمیت اپراتورهای ماهر در حفظ کیفیت و عیبیابی مشکلات در کشش الیاف را کشف کنید.↩