راهاندازی خط تولید فیبر نوری دلهرهآور به نظر میرسد، درست است؟ سرمایهگذاری قابل توجه است و فناوری پیچیده. انتخاب نادرست تجهیزات میتواند منجر به کیفیت پایین کابل، تأخیر در تولید و هدر رفتن سرمایه شود و حتی قبل از شروع به کار، به کسب و کار شما آسیب برساند. شناخت ماشینآلات ضروری اولین گام مهم شما به سوی موفقیت است.

تجهیزات کلیدی تولید فیبر نوری شامل برجهای کشش برای ایجاد فیبر، خطوط رنگآمیزی و بافرینگ برای محافظت و شناسایی، ماشینهای استرندینگ (مانند خطوط استرندینگ SZ) برای مونتاژ هسته کابل و خطوط روکشگذاری برای اعمال غلاف محافظ نهایی است. تجهیزات کنترل کیفیت جامع نیز در کل فرآیند حیاتی است.12

آشنایی با مراحل اصلی شروع خوبی است، اما تصمیمات سرنوشتساز واقعی زمانی اتفاق میافتند که ماشینهای خاص هر مرحله را انتخاب کنید. همه چیز از سرعت تولید گرفته تا عملکرد نهایی کابل به این انتخابها بستگی دارد. به راحتی میتوان در مشخصات فنی غرق شد. به همین دلیل است که باید عمیقتر به هر بخش حیاتی فرآیند بپردازیم. بیایید تجهیزات ضروری مورد نیاز را قطعه به قطعه تجزیه کنیم تا بتوانید یک خط تولید قابل اعتماد و کارآمد بسازید. برای درک دقیق آنچه در ساخت کابلهای فیبر نوری با کیفیت بالا اتفاق میافتد، به خواندن ادامه دهید.

چه دستگاههایی برای کشش الیاف ضروری هستند؟

به تولید رشته فیبر شیشهای واقعی فکر میکنید؟ این کار فوقالعاده دقیقی است. حتی نقصهای میکروسکوپی در فیبر میتواند بعداً باعث از دست رفتن قابل توجه سیگنال شود. استفاده از تجهیزات کشش ناکافی یا با کالیبراسیون ضعیف اغلب منجر به پارگی فیبر در طول تولید، قطر ناهماهنگ و در نهایت، محصولی میشود که استانداردهای عملکرد را برآورده نمیکند.

دستگاه اصلی عبارت است از برج کشش فیبر1این سیستم یکپارچه با دقت نوک یک پیشفرم شیشهای خالص را ذوب کرده و آن را به درون یک فیبر نوری به نازکی مو میکشد و بلافاصله پوششهای محافظ را اعمال میکند. همچنین از قبل به تراشهای پیشفرم برای آمادهسازی کامل میله شیشهای نیاز است.

!

بیایید عمیقتر به فرآیند کشش فیبر بپردازیم. مسلماً این مرحله، حیاتیترین و از نظر فناوری حساسترین مرحله در تولید فیبر نوری است. هدف این است که یک میله شیشهای بزرگ و جامد، به نام پیششکل، را گرفته و آن را به یک رشته پیوسته از فیبر که معمولاً تنها ۱۲۵ میکرومتر قطر دارد - تقریباً به ضخامت موی انسان - بکشیم، در حالی که خلوص فوقالعاده بالا و هندسه دقیق را حفظ کنیم. تحقیقات تأیید میکند که نقصهای کوچک ایجاد شده در اینجا میتوانند به شدت بر کیفیت سیگنال تأثیر بگذارند یا باعث ایجاد شکستگی شوند. 2.

پیش فرم شیشه ای

همه چیز با پیش فرم شروع میشود. این فقط یک شیشه معمولی نیست؛ بلکه سیلیس ذوب شده فوق العاده خالص است. تولیدکنندگان پیشرو اغلب از فرآیندهایی مانند رسوب بخار خارجی (OVD) برای ایجاد پیش فرمهایی با پتانسیل افت سیگنال فوقالعاده کم استفاده میکنند. خود پیش فرم شامل ساختار هسته و روکش مورد نیاز برای انتقال نور است. کیفیت آن مستقیماً بر ویژگیهای نهایی فیبر تأثیر میگذارد. قبل از کشش، پیش فرم ممکن است از نظر نقص بررسی شده و روی دستگاه تراش پیش فرم نصب شود. در اینجا، میتوان آن را دقیقاً شکل داد، تمیز کرد و گاهی اوقات برای اطمینان از یک سطح شروع بینقص، آن را اچ کرد. هرگونه آلودگی یا نقص سطحی روی پیش فرم میتواند به نقص در فیبر کشیده شده تبدیل شود.

اجزای برج نقشه کشی

برج طراحی، سازهای بلند و چند طبقه است که برای پایداری و کنترل دقیق طراحی شده است. این برج از چندین جزء کلیدی تشکیل شده است که به طور هماهنگ با هم کار میکنند:

- مکانیسم تغذیه پریفرم: این کار، پیشفرم را به صورت عمودی نگه میدارد و آن را دقیقاً به داخل کوره پایین میآورد. کنترل سرعت تغذیه برای حفظ قطر ثابت الیاف بسیار مهم است.

- کوره با دمای بالا: این کوره در دماهای بسیار بالا، معمولاً حدود ۲۰۰۰ درجه سانتیگراد (۳۶۰۰ درجه فارنهایت)، برای نرم کردن نوک پیشساز شیشه کار میکند. کورههای مقاومت گرافیتی یا کورههای القایی گزینههای رایجی هستند. کنترل دقیق دما کاملاً حیاتی است؛ نوسانات میتواند باعث ایجاد تغییرات در قطر و استحکام الیاف شود. منابع صنعتی اشاره میکنند که کورههای گرافیتی القایی و گاهی اوقات لیزرهای پرانرژی مورد استفاده قرار میگیرند.

- گیج اندازهگیری قطر: درست زیر کوره، گیجهای لیزری قرار دارند که به طور مداوم قطر فیبر را هنگام کشش اندازهگیری میکنند. این دادهها به صورت بلادرنگ به سیستم کنترل بازخورد میدهند تا سرعت کشش (یا گاهی اوقات سرعت تغذیه پیشساز) را تنظیم کنند تا قطر هدف (مثلاً ۱۲۵ میکرومتر) با دقت زیر میکرون حفظ شود.

- اعمال کننده های پوشش: وقتی فیبر شیشهای لخت از کوره بیرون میآید، بسیار شکننده و مستعد نقصهای سطحی ناشی از سایش یا رطوبت است. برای محافظت فوری از آن، یک یا دو لایه پوشش پلیمری آکریلات قابل پخت با اشعه ماوراء بنفش اعمال میشود. اپراتورها از قالبهای دقیقی برای اطمینان از پوشش متحدالمرکز در اطراف فیبر استفاده میکنند که معمولاً قطر کل را به ۲۴۵-۲۵۰ میکرومتر میرساند. ضخامت و متحدالمرکز بودن پوشش برای عملکرد فیبر و پردازشهای بعدی مهم است.

- کورههای پخت UV: لامپهای فرابنفش با شدت بالا، پوششهای اکریلات مایع را به سرعت خشک میکنند و قبل از اینکه فیبر با هر جزء مکانیکی تماس پیدا کند، آنها را به یک لایه محافظ تبدیل میکنند. خشک شدن مناسب تضمین میکند که پوشش، محافظت کافی را فراهم میکند و باعث از دست رفتن سیگنال (خمیدگی میکروسکوپی) نمیشود.

- سیستم کشش چرخدنده/تراکتور: کپستان که در نزدیکی پایین برج قرار دارد، نیروی کششی را فراهم میکند که فیبر را از نوک پیشفرم نرمشده میکشد. سرعت آن دقیقاً کنترل میشود و اغلب به 10 تا 20 متر در ثانیه میرسد و با حلقه بازخورد قطرسنج هماهنگ عمل میکند. کشش نرم و مداوم ضروری است.

- سیستم کنترل کشش: رقصندهها یا سلولهای بار، کشش کم و مشخصی را روی فیبر در طول فرآیند کشش کنترل و حفظ میکنند. کشش نادرست میتواند منجر به تغییرات قطر یا حتی پارگی شود.

- سیستم قرقرهای: در نهایت، فیبر پوشش داده شده روی یک قرقره بزرگ پیچیده میشود. از الگوهای پیچش دقیق برای جلوگیری از آسیب و اطمینان از باز شدن آسان فیبر در فرآیندهای بعدی استفاده میشود. یک پیشفرم میتواند از چند کیلومتر تا بیش از 25 کیلومتر فیبر تولید کند.

یادم میآید از یک مرکز که با مشکل شکستگیهای مکرر فیبر مواجه بود، بازدید میکردم. بعد از بررسی دما و تراز کوره، متوجه شدیم که لرزشهای کوچک از فونداسیون ساختمان عامل این مشکل هستند. نصب ایزولاسیون ارتعاش بهتر برای برج، این مشکل را حل کرد. این نشان میدهد که این فرآیند چقدر حساس است. در HONGKAI، ما بر ارائه راهحلهای پایدار برای برج کشش تمرکز داریم و به مسائل بالقوهای مانند لرزش و آلودگی در محیط اتاق تمیز اطراف کوره و مناطق پوششدهی میپردازیم. 2.

الیاف چگونه رنگآمیزی و بافر میشوند؟

وقتی فیبر روکشدار و لخت (حدود ۲۵۰ میکرومتر) را داشته باشید، هنوز بسیار ظریف و عملاً نامرئی است. مدیریت صدها فیبر یکسان در یک کابل غیرممکن خواهد بود. بدون شناسایی واضح و محافظت بیشتر، تکنسینهای میدانی در طول نصب و نگهداری با کابوسی روبرو میشوند که منجر به خطاها و تأخیرهای پرهزینه میشود.

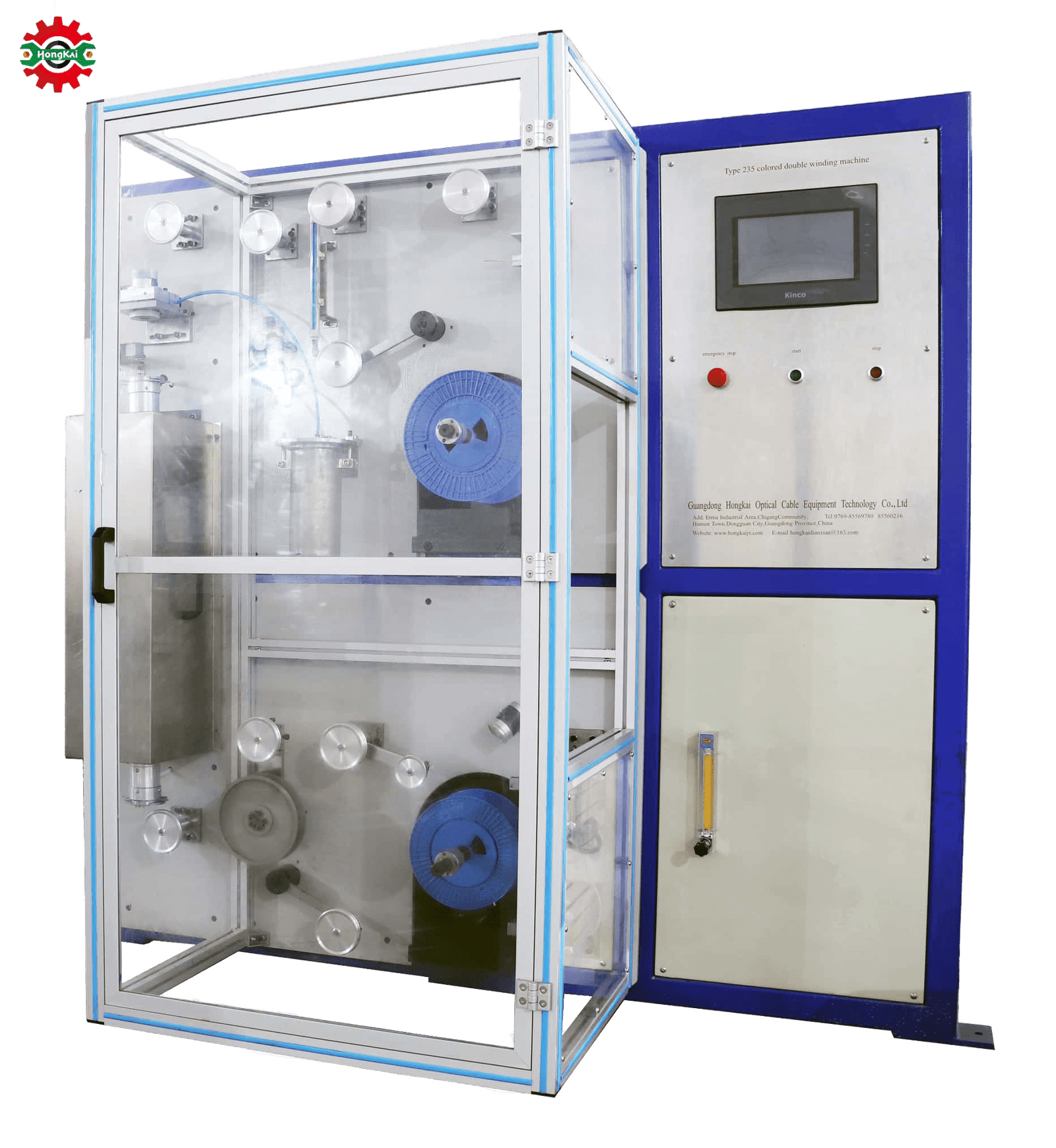

الیاف معمولاً از آن عبور میکنند رنگآمیزی و برگرداندن خطوط3 ابتدا، با استفاده از جوهرهای UV-cured برای شناسایی طبق کدهای رنگی استاندارد. سپس، بسته به طراحی کابل، به موارد زیر حرکت میکنند خطوط پوشش ثانویه4 برای اضافه کردن یک بافر محکم یا قرار دادن در داخل لولههای شل برای محافظت مکانیکی و محیطی بیشتر.

بیایید عمیقتر به مراحل رنگآمیزی و بافرینگ بپردازیم. این فرآیندها فیبر کشیده شده را برای مونتاژ در ساختار کابل آماده میکنند و جابجایی، شناسایی و ارائه سطح لازم از حفاظت برای کاربرد مورد نظر را آسانتر میکنند.

رنگآمیزی الیاف

هدف اصلی رنگآمیزی، شناسایی است. در کابلهای چند فیبری، هر فیبر باید به طور منحصر به فرد قابل شناسایی باشد. استانداردهای بینالمللی (مانند TIA-598-C) کدهای رنگی را تعریف میکنند، که معمولاً از توالی ۱۲ رنگ استاندارد (آبی، نارنجی، سبز، قهوهای، تخته سنگی، سفید، قرمز، سیاه، زرد، بنفش، رز، آبی) استفاده میکنند. برای تعداد فیبرهای بالاتر از ۱۲، رنگها تکرار میشوند، که اغلب با علامتهای حلقهای یا نوارهایی که در طول فرآیند رنگآمیزی اضافه میشوند، یا با گروهبندی فیبرهای رنگی در لولههای بافر با رنگهای مختلف ترکیب میشوند.

The خط رنگآمیزی و بازپیچی این وظیفه را انجام میدهد. اجزای کلیدی عبارتند از:

- قرقره پرداخت: قرقره فیبر کشیده شده و روکش شده (معمولاً با قطر ۲۵۰ میکرومتر) را نگه میدارد. در اینجا کنترل دقیق کشش برای جلوگیری از آسیب به فیبر مورد نیاز است.

- اپلیکاتور جوهر: این روش، یک لایه نازک از جوهر قابل پخت با اشعه ماوراء بنفش را روی سطح فیبر اعمال میکند. روشهای مختلفی وجود دارد، از جمله عبور فیبر از یک قالب پر از جوهر یا استفاده از غلتکهای اعمالکننده. خطوط پرسرعت برای اطمینان از یک لایه صاف و یکنواخت، به سیستمهای بسیار کارآمد برای اعمال جوهر و حذف اضافی (مانند دستمالهای هوا) نیاز دارند. واحدهای علامتگذاری حلقهای نیز ممکن است در اینجا ادغام شوند.

- کوره پخت UV: مشابه برج کشش، لامپهای UV جوهر را به سرعت خشک میکنند. انرژی خشک شدن باید برای خشک شدن کامل جوهر بدون گرم شدن بیش از حد فیبر یا پوشش اولیه آن کافی باشد. خطوط پیشرفته اغلب برای اطمینان بیشتر از سیستمهای UV وارداتی با کیفیت بالا استفاده میکنند.

- کنترل کپستان و کشش: فیبر را با سرعت و کشش کنترلشده از طریق خط میکشد. سرعتها میتوانند بهطور قابلتوجهی متغیر باشند، بهطوریکه خطوط مدرن از صدها تا ۳۰۰۰ متر در دقیقه میرسند.

- قرقره جمع کننده: فیبر رنگی را روی یک قرقره جدید میپیچد و برای مرحله بعدی (بافر کردن یا تاباندن) آماده میکند. دقت در پیچیدن دوباره مهم است. اتوماسیون در اینجا کلیدی است، سیستمهایی که اغلب از PLC (مانند زیمنس) استفاده میکنند به یک اپراتور اجازه میدهند چندین خط را مدیریت کند.

چالشی که اغلب مشتریان با آن مواجه میشوند، دستیابی به رنگ ثابت و شادابی در سرعتهای بالا است. بهینهسازی فرمولاسیون جوهر، شدت لامپ UV و سرعت خط بسیار مهم است.

پوشش ثانویه (بافرینگ)

بافرینگ، محافظت مکانیکی را فراتر از پوشش اولیه نازک (250 میکرومتر) اضافه میکند. دو نوع اصلی وجود دارد:

- بافرینگ فشرده: در این فرآیند، یک یا چند لایه پلیمر (مانند PVC، ترکیبات LSZH، یا گاهی اوقات نایلون یا Hytrel) مستقیماً روی فیبر روکشدار ۲۵۰ میکرومتری اکسترود میشوند و معمولاً قطر آن را تا ۹۰۰ میکرومتر (۰.۹ میلیمتر) افزایش میدهند. این یک واحد فیبر محکم ایجاد میکند که جابجایی و اتصال مستقیم آن آسانتر است. این روش در کابلهای داخلی (پچ کوردها، کابلهای توزیع) رایج است. بافرینگ فشرده خط شامل میشود:

- مزایای فیبر: مدیریت چندین فیبر به طور همزمان رایج است.

- پیش گرمکن: فیبر را کمی گرم میکند تا چسبندگی آن افزایش یابد.

- اکسترودر با سر ضربدری: پلیمر بافر را ذوب میکند و با استفاده از یک قالب دقیق، آن را در اطراف فیبر اعمال میکند. کنترل دما و فشار، کلید دستیابی به قطر و تمرکز صحیح بدون ایجاد تنش حرارتی در فیبر است. برخی از خطوط به اندازه کافی انعطافپذیر هستند که هم بافرینگ محکم و هم کاربردهای کوچکتر "میکرو-غلافبندی" را انجام دهند.

- خنککنندهی آبکش: از آب (که اغلب در ابتدا گرم و سپس به تدریج سردتر میشود) برای جامد کردن لایهی بافر بدون ایجاد تنش استفاده میکند. ممکن است از بخشهای خلاء برای کالیبراسیون استفاده شود.

- قطرسنج و کنترل کشش: قطرسنجهای لیزری قطر را رصد میکنند و از ثبات آن اطمینان حاصل میکنند.

- کپستان و تیکآپ.

- بافرینگ لوله شل: در اینجا، چندین فیبر رنگی (معمولاً ۲ تا ۲۴ عدد، گاهی اوقات بیشتر) به صورت آزاد درون یک لوله پلیمری (اغلب PBT - پلی بوتیلن ترفتالات، که به دلیل پایداری و مقاومتش شناخته شده است) قرار میگیرند. قطر داخلی لوله بزرگتر از دسته فیبرها است و به آنها آزادی حرکت میدهد. این امر فیبرها را از نیروهای مکانیکی خارجی (مانند کشش و خم شدن) جدا میکند و امکان انبساط/انقباض با تغییرات دما را فراهم میکند، که آن را برای کابلهای فضای باز ایدهآل میکند. لولهها معمولاً با ژل مسدودکننده آب پر میشوند یا حاوی عناصر متورم شونده (نخ/نوار) برای جلوگیری از ورود آب هستند. خط تولید لوله شل پیچیدهتر است:

- پرداختهای فیبری: برای الیاف رنگی متعدد (مثلاً ۱۲ یا ۲۴ پرداخت).

- واحد جمعآوری/نوسانسازی فیبر: فیبرها را دسته بندی میکند و یک نوسان جزئی یا "طول فیبر اضافی" (EFL) نسبت به لوله ایجاد میکند. این امر تضمین میکند که فیبرها هنگام خم شدن یا انقباض کابل، بار کششی را تحمل نمیکنند. کنترل دقیق EFL برای عملکرد دمایی بسیار مهم است.

- اکسترودر با سر ضربدری: لوله PBT را در اطراف دسته الیاف اکسترود میکند. پر شدن ژل اغلب به طور همزمان از طریق قالب سر ضربدری اتفاق میافتد.

- پمپ/اپلیکاتور ژل: در صورت پر شدن با ژل، با استفاده از پمپهای اندازهگیری دقیق، ژل تیکسوتروپیک را به طور دقیق تزریق میکند.

- سردخانه: لوله را خنک و جامد میکند.

- کنترل قطر/ضخامت دیواره: سنجههای لیزری یا اسکنرهای اولتراسونیک ابعاد را رصد میکنند.

- کپستان و جمع آوری (اغلب روی درام های بزرگ). خطوط مدرن از تولید لوله هایی برای ۱ تا ۱۲ (یا بیشتر) فیبر پشتیبانی می کنند.

انتخاب بین کابلهای تایت بافر و لوز تیوب کاملاً به کاربرد کابل بستگی دارد. تایت بافر جابجایی آسانتری را برای سربندی کابل فراهم میکند، در حالی که لوز تیوب محافظت محیطی و مکانیکی بهتری را برای خود فیبرها فراهم میکند. در HONGKAI، ما هر دو نوع خطوط پوشش ثانویه را ارائه میدهیم و به مشتریان کمک میکنیم تا بهترین گزینه را برای ترکیب محصولات خود انتخاب کنند. 12تنظیم صحیح پارامترهای اکستروژن، به ویژه برای لولههای شل جهت دستیابی به EFL صحیح، نیازمند تخصص و کنترل دقیق ماشینآلات است.

چه تجهیزاتی فیبرها را در هسته کابل مونتاژ میکند؟

شما فیبرهای رنگی دارید که احتمالاً در لولههای بافر محافظت میشوند. اما آنها هنوز عناصر جداگانهای هستند. چگونه میتوانید آنها را به طور سیستماتیک کنار هم قرار دهید تا ساختار مرکزی یک کابل را تشکیل دهند؟ صرفاً دسته بندی تصادفی آنها کارساز نخواهد بود؛ کابل فاقد استحکام، سازماندهی و عملکرد مداوم، به خصوص در برابر خمش یا کشش خواهد بود.

از خطوط تابنده برای پیچاندن فیبرهای بافر شده یا لولههای شل به دور یک عضو مرکزی مقاوم استفاده میشود و یک هسته کابل پایدار تشکیل میدهد. رایجترین نوع برای کابلهای نوری، ... خط ریسندگی SZکه به خاطر انعطافپذیری و سرعتش شناخته میشود. خطوط مهار سیارهای یک فناوری قدیمیتر است که گاهی اوقات برای سازههای خاص استفاده میشود.

بیایید عمیقتر به درون موضوع شیرجه بزنیم فرآیند ریسندگی... اینجاست که فیبرهای منفرد یا گروههایی از فیبرها (معمولاً درون لولههای شل یا به عنوان واحدهای بافر محکم) با عناصر دیگری مانند اعضای استحکام، پرکنندهها و مواد مسدودکننده آب ترکیب میشوند تا ساختار اصلی یا "هسته" کابل فیبر نوری را ایجاد کنند. نحوه چیدمان این عناصر به طور قابل توجهی بر انعطافپذیری کابل تأثیر میگذارد، استحکام کششی، اندازه و مناسب بودن برای محیطهای نصب مختلف.

SZ Stranding

این روش غالب برای تاباندن لولههای آزاد در تولید کابلهای نوری مدرن، به ویژه برای کابلهای فضای باز و با تعداد فیبر بالا است. نام "SZ" از این واقعیت ناشی میشود که لولهها در یک مسیر مارپیچ تابیده میشوند، اما جهت مارپیچ به صورت دورهای معکوس میشود (مثلاً چندین چرخش در جهت "S"، سپس چندین چرخش در جهت "Z". این معکوس شدن، نکته کلیدی است.

ویژگیها و اجزای کلیدی یک خط ریسندگی SZ:

- پرداختها: اینها قرقرهها یا درامهای لولههای شل، الیاف تایت بافر یا میلههای پرکننده را نگه میدارند. آنها معمولاً ثابت هستند، به این معنی که قرقرهها حول محور مرکزی نخ نمیچرخند. کنترل دقیق کشش روی هر عنصر حیاتی است، زیرا کشش ثابت، ساختار یکنواخت هسته را تضمین میکند. نخهای باکیفیت بر به حداقل رساندن نوسانات کشش تمرکز دارند.

- تسویه حساب اعضای مرکزی: عضو مرکزی مقاوم (CSM) را تغذیه میکند، که اغلب یک میله پلاستیکی تقویتشده با شیشه (GRP) یا گاهی اوقات یک سیم فولادی با روکش پلاستیکی است. این عضو، ستون فقرات هسته کابل را تشکیل میدهد و ... استحکام کششی.

- قفس تابنده/نوسانساز: این قلب استرندرهای SZ است. لولهها/الیاف از میان راهنماهایی روی یک صفحه یا قفس چرخان عبور میکنند که هنگام چرخش به صورت محوری به جلو و عقب نوسان میکند و باعث ایجاد تابهای معکوس S و Z میشود. این مکانیزم هوشمندانه از ایجاد پیچش دائمی روی خود لولهها جلوگیری میکند، که برای تنش الیاف مفید است و دسترسی آسانتر به وسط دهانه را در آینده امکانپذیر میسازد. مکانیزم نوسانی همچنین سرعتهای خط بسیار بالایی را در مقایسه با استرندهای سیارهای امکانپذیر میکند.

- سر کلاسور(ها): پس از رشته رشته کردن، یک یا دو نخ اتصال دهنده (پلی استر یا نخ متورم شونده در آب) به صورت مارپیچ دور هسته رشته شده پیچیده میشوند تا لولهها را در کنار هم نگه دارند. این اتفاق بلافاصله پس از نقطه رشته رشته شدن، قبل از اینکه ساختار هسته بتواند شل شود، رخ میدهد. گاهی اوقات نوارهای مسدود کننده آب به جای نخها یا علاوه بر آنها، در اینجا اعمال میشوند.

- اپلیکاتور نوار پرکننده ژل / مسدود کننده آب (اختیاری): در برخی طرحها، ممکن است قبل از استفاده از چسب اصلی برای جلوگیری از مهاجرت طولی آب، فواصل بین لولههای رشتهای با ژل مسدودکننده آب پوشانده شوند یا با نوارهای جاذب آب پیچیده شوند.

- کاترپیلار/کاپستان: کل مجموعه را با سرعت کنترلشدهای از میان خط میکشد. سرعت، همراه با نرخ نوسان و سرعت چرخش قفس تابنده، "طول تاب" - فاصلهای که یک مارپیچ کامل (S یا Z) در آن تشکیل میشود و طول برگشت - را تعیین میکند. طول تاب ثابت برای عملکرد کابل، بهویژه انعطافپذیری و پایداری دما، بسیار مهم است. خطوط پیشرفته کنترل گام بسیار پایداری را ارائه میدهند.

- پایه نگهدارنده: هسته کابل تکمیلشده را روی یک درام بزرگ میپیچد تا برای مرحله بعدی (معمولاً روکشکاری) آماده شود.

مزیت اصلی روش SZ stranding سرعت و امکان دسترسی به فیبرها در وسط دهانه بدون برش تمام لولهها است. این روش برای تولید حجم زیادی از کابلهای استاندارد loose tube مناسب برای کاربردهای فضای باز و داخلی بسیار کارآمد است. من به یاد دارم که یک مشتری از تجهیزات سیارهای قدیمیتر به خط SZ جدید منتقل شد. افزایش بهرهوری آنها چشمگیر بود، اما در ابتدا آنها در تنظیم دقیق تنشهای لوله در طول معکوس کردن کابلها مشکل داشتند و باعث تغییر شکل جزئی هسته میشدند. تنظیم دقیق کنترلهای بازوی رقصنده در پرداختها کلیدی بود.

سرگردانی سیارهای

این یک روش قدیمیتر است، اگرچه هنوز برای انواع خاصی از کابلها، به ویژه آنهایی که به هندسه بسیار دقیقی نیاز دارند یا شامل عناصری هستند که نباید تحت نوسان SZ قرار گیرند، مانند لایههای زرهی فلزی یا برخی کابلهای هیبریدی تخصصی، استفاده میشود. در یک خط تاباندن سیارهای، پرداختهای المان در یک قفس چرخان بزرگ نصب میشوند. با چرخش قفس، المانها در اطراف عضو مرکزی قرار میگیرند. این روش عموماً به دلیل جرمهای چرخان کندتر است اما پایداری هندسی بالایی را ارائه میدهد.

سایر اجزای اصلی

علاوه بر الیاف/لولهها و CSM، عناصر دیگری نیز اغلب در طول استرندینگ گنجانده میشوند:

- میلههای پرکننده: میلههای پلاستیکی جامد (معمولاً PE) که برای پر کردن فضاهای خالی در لایه رشتهای استفاده میشوند تا شکل گرد هسته حفظ شود، به خصوص زمانی که تعداد لولهها به طور کامل لایه را پر نمیکند.

- عناصر مسدود کننده آب: همانطور که گفته شد، ژلها، نخها یا نوارها، به خصوص برای کابلهای فضای باز، برای جلوگیری از نفوذ آب در امتداد هسته کابل در صورت پارگی روکش، بسیار مهم هستند.

انتخاب روش و ماشینآلات مناسب برای استرندینگ به شدت به نوع کابلهایی که قصد تولید آنها را دارید، تعداد فیبر مورد نیاز و انتظارات حجمی شما بستگی دارد. در HONGKAI، ما راهحلهای قوی استرندینگ SZ متناسب با تولید کابل نوری ارائه میدهیم و مشتریان خود را در پیکربندی خط با تعداد مناسب پرداختها، انواع اتصالدهندهها و سیستمهای کنترلی متناسب با نیازهایشان راهنمایی میکنیم. 12.

لایه محافظ نهایی چگونه اعمال میشود؟

هسته کابل رشتهای، حتی با وجود چسبها و عناصر مسدودکننده آب، هنوز آسیبپذیر است. این کابل نیاز به محافظت در برابر نور خورشید (اشعه ماوراء بنفش)، رطوبت، سایش در حین نصب، نیروهای خردکننده و احتمالاً جوندگان یا مواد شیمیایی، بسته به محل استفاده، دارد. بدون یک لایه بیرونی محکم و پیوسته، کابل به سادگی نمیتواند سختیهای نصب یا طول عمر مورد نظر خود را تحمل کند.

لایه محافظ نهایی، ژاکت یا غلاف بیرونی، با استفاده از یک ... اعمال میشود. خط پوششدهیاین فرآیند شامل اکسترود کردن یک ماده ترموپلاستیک (مانند PE، LSZH، PVC) بر روی هسته کابل است. این خط شامل پرداختها، اکسترودر، سیستمهای خنککننده، دستگاههای اندازهگیری، چاپ و تجهیزات جمعآوری است.

بیایید فرآیند روکشگذاری را با جزئیات بیشتری بررسی کنیم. این مرحله به کابل شکل نهایی، استحکام و مقاومت محیطی آن را میدهد. انتخاب جنس روکش و کیفیت کاربرد آن برای طول عمر و عملکرد کابل در محیط خاص خود (مثلاً داخلی، خارجی، هوایی، دفن مستقیم، صنعتی) بسیار مهم است.

اجزای خط پوششدهی

یک نمونهی معمولی خط پوشش کابل نوری شامل چندین بخش یکپارچه است که به طور روان با هم کار میکنند:

- پرداخت اصلی: درام هسته کابل تابیده شده را که از خط تابیدن میآید، نگه میدارد. پرداخت روان با کشش کنترلشده برای تغذیه هسته بدون اختلال به اکسترودر ضروری است.

- پاداشهای قدرت عضو/زره (اختیاری): برخی از طرحهای کابل شامل اجزای تقویتکننده اضافی (نخهای آرامید مانند Kevlar®، نخهای فایبرگلاس) یا زره فلزی (نوار فولادی موجدار برای محافظت در برابر جوندگان، سیمهای فولادی برای استحکام کششی) هستند که به کار میروند. تحت ژاکت اصلی یا یکپارچه با پرداختهای این عناصر قبل از سر اکسترودر قرار میگیرند. ریسمانهای ریپ، نخهای نازک اما محکمی که زیر پوشش قرار میگیرند، نیز در اینجا اضافه میشوند تا تکنسینها بتوانند به راحتی پوشش را پاره کنند و به هسته دسترسی پیدا کنند، بدون اینکه به الیاف آسیبی برسد.

- اکسترودر: این دستگاه اصلی برای ذوب گلولههای ترموپلاستیک (به عنوان مثال، پلی اتیلن با چگالی بالا - HDPE برای فضای باز، کم دود بدون هالوژن -) است. LSZH برای ایمنی داخلی، پلی وینیل کلراید - PVC برای مصارف عمومی) و پمپاژ پلیمر مذاب. این دستگاه شامل یک قیف برای گلولهها، یک بشکه با حرارت دقیق با یک پیچ چرخان که به طور خاص برای نوع پلیمر در حال پردازش طراحی شده است و موتورهای محرک است. کنترل دقیق دما در امتداد نواحی بشکه (اغلب با استفاده از کنترلکنندههای پیشرفته مانند Omron) برای ذوب مناسب، ویسکوزیته خروجی ثابت و جلوگیری از تخریب مواد بسیار مهم است.

- قالب کراس هد: کراسهد که به انتهای اکسترودر متصل است، هسته کابل را از مرکز خود هدایت میکند، در حالی که پلاستیک مذاب از طریق کانالهای داخلی اطراف آن جریان مییابد و از طریق یک مجموعه دقیق قالب و نوک خارج میشود. این لایه روکش را در اطراف هسته تشکیل میدهد. طراحی ابزار کراسهد (نوک و قالب) برای دستیابی به ضخامت صحیح روکش، هممرکزی (ضخامت یکنواخت در همه اطراف) و پرداخت سطح بسیار مهم است. بسته به جنس ماده و پرداخت مورد نظر، پیکربندیهای ابزار فشاری یا ابزار لولهای (با اندازهگذاری خلاء) وجود دارد.

- خنک کننده: بلافاصله پس از عبور کابل از بالای سر، کابل وارد یک ناودان طولانی پر از آب میشود. خنکسازی باید تدریجی و کنترلشده باشد (اغلب با آب گرمتر شروع میشود و سپس بخشهایی که به تدریج خنکتر میشوند) تا روکش کابل بدون ایجاد تنشهای داخلی، مشکلات انقباض، حفرهها یا تغییر شکل، سفت شود. خطوط پرسرعت به ناودانهای خنککننده چندگذره بسیار طولانی یا کارآمد نیاز دارند.

- خشک کن: قبل از اندازهگیری و چاپ، دستمالهای مرطوب هوا یا دمندههای پرسرعت، آب باقیمانده را از سطح کابل پاک میکنند.

- قطر سنج: گیجهای لیزری به طور مداوم قطر بیرونی نهایی کابل را اندازهگیری میکنند و اطلاعات را برای تنظیم احتمالی سرعت پیچ اکسترودر یا سرعت کپستان برای کنترل، ارسال میکنند. ضخامت دیواره نیز ممکن است به صورت اولتراسونیک یا با گیجهای اشعه ایکس برای کاربردهای حساس کنترل شود.

- دستگاه تست جرقه (اختیاری): برای کابلهایی که نیاز به یکپارچگی الکتریکی بالا یا بررسیهای کیفی خاص دارند، این دستگاه ولتاژ بالایی را به سطح کابل اعمال میکند تا سوراخها یا شکافهای موجود در روکش را تشخیص دهد.

- چاپگر جوهر افشان: علائم شناسایی، نام سازنده، نوع کابل، تعداد فیبر، شمارههای دسته و علائم طول متوالی را مستقیماً روی سطح روکش چاپ میکند. چسبندگی خوب جوهر و خوانایی در شرایط مختلف مهم است. سیستمهای مدرن میتوانند برای ردیابی با سیستمهای MES/ERP کارخانهای مرتبط شوند.

- کاترپیلار/کاپستان: نیروی کشش اصلی را برای کل خط تولید فراهم میکند و با دقت با خروجی اکسترودر هماهنگ میشود تا پایداری ابعادی حفظ شود و از کشش یا شل شدن جلوگیری شود.

- انباره (اختیاری): برجی عمودی یا افقی که طولی از کابل را در خود جای میدهد و امکان کارکرد پیوسته خط را در مدت زمانی که طول میکشد تا قرقره جمعکننده پر به قرقره خالی تبدیل شود، فراهم میکند.

- پایه نگهدارنده: کابل نهایی را روی قرقرهها یا درامهای بزرگ حمل و نقل میپیچد. الگوهای پیچش دقیق (پیچش همسطح) و کشش کنترلشده برای جلوگیری از آسیب به کابل در حین انبارداری و حمل و نقل ضروری است.

مواد و ملاحظات مربوط به پوشش محافظ

- پلی اتیلن سنگین: مقاومت عالی در برابر رطوبت، پایداری در برابر اشعه ماوراء بنفش (در صورت ترکیب با کربن سیاه) و مقاومت در برابر سایش. استاندارد برای اکثر کابلهای فضای باز.

- LSZH: انتشار دود کم، بدون هالوژن، خواص ضد شعله. طبق مقررات برای ایمنی در بسیاری از فضاهای داخلی و محدود (ساختمانها، تونلها، کشتیها) الزامی است. پردازش آن میتواند نسبت به PE یا PVC چالش برانگیزتر باشد و به طراحیهای خاص پیچ و پروفیلهای دمایی نیاز دارد.

- پی وی سی: مصارف عمومی، انعطافپذیر، نسبتاً کمهزینه، اما هنگام سوختن دود غلیظ و گاز سمی و خورنده کلرید هیدروژن تولید میکند. استفاده از آن در بسیاری از مناطق و کاربردها به دلیل نگرانیهای ایمنی و زیستمحیطی رو به کاهش است.

- تی پی یو (پلی اورتان ترموپلاستیک): انعطافپذیری بالا، مقاومت سایشی عالی و مقاومت خوب در برابر روغن/مواد شیمیایی را ارائه میدهد، که اغلب برای کابلهای تخصصی، صنعتی یا تاکتیکی استفاده میشود.

من به یاد دارم که با یک مشتری در حال راهاندازی یک ... کار میکردم. LSZH خط پوششدهی 5آنها با مشکلاتی در زمینه زبری سطح و قطر ناهمگون مواجه شدند. ما دلیل آن را به طراحی نامناسب پیچ آنها نسبت دادیم. LSZH ترکیب، همراه با تنظیمات دمایی غیربهینه. با توصیه تنظیمات و اصلاحات جزئی در ابزار، به آنها کمک کردیم تا به یک روکش صاف و یکنواخت که تمام مشخصات را برآورده میکند، دست یابند. انتخاب پیچ اکسترودر مناسب، طراحی کراس هد و کنترل دقیق دما و سرعت از اهمیت بالایی برخوردار است. HONGKAI خطوط کامل روکش، از جمله گزینههای پرسرعت مناسب برای طرحهای مختلف کابل نوری را ارائه میدهد و تخصص فرآیندی لازم برای کار با مواد مختلف را به طور موثر فراهم میکند. 2.

چه تجهیزات تستی کیفیت کابل را تضمین میکند؟

شما کابل را ساختهاید، آن را از مراحل کشش، بافرینگ، استرندینگ و روکش عبور دادهاید. اما چگونه بدانید آیا استانداردهای عملکرد نوری و دوام مکانیکی مورد نیاز را برآورده میکند؟ ارسال کابل معیوب منجر به نصب ناموفق، از کار افتادن شبکه، هزینههای هنگفت جبرانی و آسیب شدید به اعتبار شما میشود. صرفاً امید داشتن به بهترینها، گزینهی مناسبی نیست.

آزمایش جامع با استفاده از تجهیزات تخصصی ضروری است. ابزارهای کلیدی عبارتند از: بازتابسنجهای حوزه زمان نوری (OTDR) برای بررسی یکپارچگی و افت فیبر، منبع نور/توانسنجها برای تلفات درج/ تلفات بازگشتی، محفظههای محیطی برای چرخه دما/رطوبت، و آزمایشکنندههای مکانیکی برای مقاومت کششی، عملکرد در برابر خرد شدن و خم شدن.6

بیایید عمیقتر به نقش حیاتی آزمایش و کنترل کیفیت (QC) در تولید کابل فیبر نوری بپردازیم. این فقط یک بررسی نهایی نیست؛ QC باید در کل فرآیند تولید، از مواد اولیه ورودی (مانند پیشسازهای شیشهای، ترکیبات بافر، گلولههای پوشش) تا ... یکپارچه شود. 3 تا محصول نهایی آماده ارسال. این امر تضمین میکند که هرگونه انحرافی در مراحل اولیه شناسایی شود، ضایعات به حداقل برسد و تضمین شود که کابل تحویل داده شده به مشتری مطابق با مشخصات یا فراتر از آن باشد. آزمایش دقیق غیرقابل انکار است.

آزمایش در حین فرآیند

بسیاری از بررسیهای کیفیت به صورت مداوم یا نیمه مداوم انجام میشوند در طول تولید:

- طراحی فیبر: پایش مداوم قطر، بررسیهای هممرکزی پوشش، آزمایش اثبات استحکام کششی آنلاین (اعمال تنش کوتاه مدت به الیاف برای از بین بردن نقاط ضعف).

- رنگآمیزی/بافر کردن: تأیید رنگ در برابر استانداردها، بررسی قطر (مثلاً ۹۰۰ میکرومتر برای بافر محکم)، آزمایش چسبندگی پوشش.

- لوله شل: تأیید اندازهگیری طول اضافی الیاف (EFL) (که برای عملکرد دمایی حیاتی است)، بررسی هندسه لوله (قطر، ضخامت دیواره).

- به گل نشستن: تأیید طول لایه، بررسی قطر هسته، نظارت بر کنترل کشش چسب.

- ژاکت کشی: نظارت مداوم بر قطر بیرونی و ضخامت دیواره، آزمایش جرقه (در صورت لزوم)، بررسی کیفیت چاپ (خوانایی، دوام).

آزمایش نهایی کابل (عملکرد نوری)

پس از تولید کابل، آزمایشهای نوری جامعی روی فیبرهای نمونهبرداری شده یا تمام آنها، معمولاً از ابتدا تا انتها روی قرقره نهایی، انجام میشود. آزمایشهای کلیدی عبارتند از:

- اندازهگیری میرایی (ضریب ورودی): این روش، میزان افت سیگنال در واحد طول (dB/km) را در طول موجهای انتقال خاص (مثلاً 850 نانومتر، 1300 نانومتر برای فیبرهای چندحالته؛ 1310 نانومتر، 1550 نانومتر، و گاهی اوقات 1625 نانومتر برای فیبرهای تک حالته) اندازهگیری میکند. روش استاندارد از یک منبع نور و توانسنج نوری تثبیتشده (LSPM) استفاده میکند. برای اندازهگیریهای کامل حلقه، اغلب از OTDR استفاده میشود. تضعیف کم برای انتقال سیگنالها در فواصل دور ضروری است.

- تست بازتابسنج نوری دامنه زمانی (OTDR): دستگاه OTDR مانند رادار برای نور عمل میکند. این دستگاه پالسهای نوری کوتاه و پرقدرت را به سمت فیبر ارسال میکند و زمان و شدت نور پراکنده شده به عقب (پراکندگی ریلی) یا منعکس شده از نقاط در امتداد فیبر را اندازهگیری میکند. این امر امکان تشخیص و مکانیابی دقیق رویدادهایی مانند شکستگی، اتصال، کانکتور، خمیدگیهای شدید (خمیدگیهای بزرگ) و انتهای فیبر را فراهم میکند. این دستگاه یک نمودار بصری (نمودار) از میزان تلفات در مقابل فاصله ارائه میدهد و پیوستگی و یکنواختی فیبر را در کل طول کابل تأیید میکند. این دستگاه برای تأیید صحت هر مسیر فیبر در داخل قرقره قبل از حمل و نقل بسیار ارزشمند است.

- ضرر بازگشتی (RL): میزان نور منعکس شده به سمت منبع را اندازهگیری میکند، که به ویژه در نقاط اتصال اهمیت دارد (اگرچه اندازهگیری از ابتدا تا انتها روی قرقره نیز انجام میشود). بازتاب زیاد میتواند منابع لیزر را بیثبات کرده و عملکرد شبکه را مختل کند. RL مترهای تخصصی یا OTDR های توانمند این را اندازهگیری میکنند.

- پراکندگی رنگی (CD): میزان پخش شدن پالسهای نوری ناشی از طول موجهای (رنگهای) مختلف نور که با سرعتهای کمی متفاوت در هسته فیبر حرکت میکنند را اندازهگیری میکند. این موضوع به یک عامل محدودکننده برای سیستمهای تک حالته با سرعت بالا (مثلاً 10 گیگابیت بر ثانیه و بالاتر) در مسافتهای طولانی تبدیل میشود. به تجهیزات تست تخصصی نیاز دارد.

- پراکندگی حالت قطبش (PMD): اندازهگیری پراکندگی پالس ناشی از حالتهای قطبش مختلف نور که با سرعتهای کمی متفاوت حرکت میکنند، معمولاً به دلیل نقصهای جزئی یا تنشهایی که باعث دوشکستی در فیبر میشوند. همچنین برای سیستمهای با نرخ بیت بسیار بالا (40 گیگابیت بر ثانیه، 100 گیگابیت بر ثانیه و بالاتر) بسیار مهم است. به تجهیزات تخصصی نیاز دارد.

- طول موج قطع (برای فیبر تک حالته): کوتاهترین طول موجی را تعیین میکند که فیبر بالاتر از آن، تنها یک مسیر نوری (مد) را به طور قابل اعتمادی هدایت میکند. این طول موج باید کمتر از طول موجهای عملیاتی مورد نظر (مانند ۱۳۱۰ نانومتر) باشد تا عملکرد تک مد واقعی تضمین شود.

آزمایش نهایی کابل (مکانیکی و محیطی)

| این آزمایشها تضمین میکنند که ساختار کابل میتواند در برابر فشارهای فیزیکی نصب مقاومت کند و در محیط مورد نظر خود به طور قابل اعتمادی عمل کند. این آزمایشها معمولاً بر روی نمونههای نماینده مطابق با استانداردهای بینالمللی (مانند سری IEC 60794 یا Telcordia GR-20) انجام میشوند. | نوع آزمون | هدف | نظارت معمول |

|---|---|---|---|

| استحکام کششی | نیروهای کششی را در حین نصب (در کانالها، هوایی) شبیهسازی میکند. کرنش فیبر و افزایش میرایی را بررسی میکند. | بار اعمال شده، میرایی | |

| مقاومت در برابر خرد شدن | فشرده شدن یا زیر گرفته شدن را شبیهسازی میکند. پارگی فیبر یا افزایش میرایی را بررسی میکند. | نیروی اعمال شده، میرایی | |

| مقاومت در برابر ضربه | ضربات شدید (مثلاً افتادن ابزار) را شبیهسازی میکند. آسیب فیزیکی و سلامت الیاف را بررسی میکند. | انرژی ضربه، میرایی | |

| عملکرد خم | عملکرد را تحت خمش مکرر یا خمش پایدار با حداقل شعاع آزمایش میکند. افزایش میرایی را بررسی میکند. | شعاع/سیکل خمش، میرایی | |

| پیچش/پیچش | نیروهای پیچشی را در حین نصب شبیهسازی میکند. آسیبها را بررسی میکند. | چرخههای پیچشی، میرایی | |

| چرخه دما | شبیهسازی عملکرد در شرایط تغییر دمای بیرون/داخل (مثلاً از -40 درجه سانتیگراد تا +70 درجه سانتیگراد). آزمونی بسیار مهم. | محدوده/چرخههای دمایی، میرایی | |

| نفوذ آب | اثربخشی عناصر مسدودکننده آب (ژل، نوار، نخ) را تأیید میکند. مسافت انتقال آب را بررسی میکند. | هد/زمان آب، فاصله | |

| بررسیهای ابعادی | قطر نهایی کابل، ضخامت روکش و هممرکزی آن را با استفاده از کولیس، میکرومتر و پروژکتورهای پروفیل تأیید میکند. | اندازهگیریها در مقابل مشخصات |

استانداردهای صنعتی اغلب الزامات سختی را مشخص میکنند، برای مثال، کابلهای خاصی باید نیروهای کششی قابل توجهی را تحمل کنند (که گاهی اوقات بر حسب نیوتن یا کیلوگرم-نیرو مشخص میشوند، که در آن مقادیر معادل چند صد کیلوگرم برای طرحهای مقاوم رایج است) بدون افزایش قابل توجه در تضعیف فیبر.

داشتن تجهیزات آزمایش مناسب و مهمتر از آن، اجرای یک طرح کنترل کیفیت دقیق 4، غیرقابل مذاکره است. این امر باعث ایجاد اعتماد به محصول شما شده و از شکستهای پرهزینه جلوگیری میکند. در حالی که HONGKAI بر ارائه ماشینآلات تولیدی تمرکز دارد 2ما همیشه بر اهمیت ادغام پروتکلهای تست قوی تأکید داریم و میتوانیم بر اساس نوع کابلهای تولید شده و استانداردهایی که باید رعایت کنند، در مورد تجهیزات لازم مشاوره ارائه دهیم. ما اطمینان حاصل میکنیم که تجهیزاتی که ارائه میدهیم، کابلی تولید میکنند که میتواند از این آزمایشهای دقیق سربلند بیرون بیاید. 6.

نتیجهگیری

انتخاب تجهیزات مناسب برای تولید فیبر نوری برای موفقیت حیاتی است. از برجهای دقیق کشش فیبر و خطوط رنگآمیزی/بافر محافظ، گرفته تا اکسترودرهای رشتهسازی SZ ساختاریافته و روکشهای مقاوم، تا ایستگاههای آزمایش دقیق کیفیت، هر مرحله نیاز به ماشینآلات قابل اعتماد و با کارایی بالا دارد. 1سرمایهگذاری هوشمندانه در یک خط تولید یکپارچه، کیفیت، کارایی و توانایی برآورده کردن نیازهای بازار را تضمین میکند. HONGKAI راهحلها و تخصص جامعی را برای کمک به شما در ایجاد ظرفیت کامل تولید کابل نوری، از ابتدا تا انتها، ارائه میدهد. 42.

-

HONGKAI راهکارهایی برای خطوط تولید کابل نوری و ماشین آلات ساخت کابل ارائه میدهد. منبع: https://hkcablemachine.com/ ↩ ↩ ↩ ↩ ↩

-

هونگ کای (HONGKAI) پیشرو در فناوریهای تولید کابل فیبر نوری، برق و شبکه است و راهحلها و تجهیزات درجه یک برای کابلهای فیبر نوری ارائه میدهد. منبع: https://hkcablemachine.com/ ↩ ↩ ↩ ↩ ↩ ↩ ↩ ↩

-

هونگ کای مواد اولیه کابلها را تأمین میکند. منبع: https://hkcablemachine.com/ ↩ ↩

-

هونگ کای از طریق بحث در مورد راهحلها، تولید تجهیزات، بررسی/آزمایش محصولات و نصب/آموزش با مشتریان همکاری میکند. منبع: https://hkcablemachine.com/ ↩ ↩ ↩

-

شرکت هونگ کای (HONGKAI) خطوط تولید کابل برق (که فناوری روکش کابل را با خطوط فیبر نوری به اشتراک میگذارند) ارائه میدهد. منبع: https://hkcablemachine.com/ ↩

-

شرکت HONGKAI قبل از ارسال، آزمایشهای استاندارد صنعتی را بر روی محصولات ساخته شده توسط تجهیزات خود با استفاده از دادهها/مواد ارائه شده توسط مشتری انجام میدهد و پشتیبانی نصب/راهاندازی/آموزش را ارائه میدهد. منبع: https://hkcablemachine.com/ ↩ ↩