النضال مع تصنيع نواة الألياف1 التعقيد؟ يؤدي ضعف مراقبة الجودة إلى فقدان الإشارة وفشل الإنتاج.

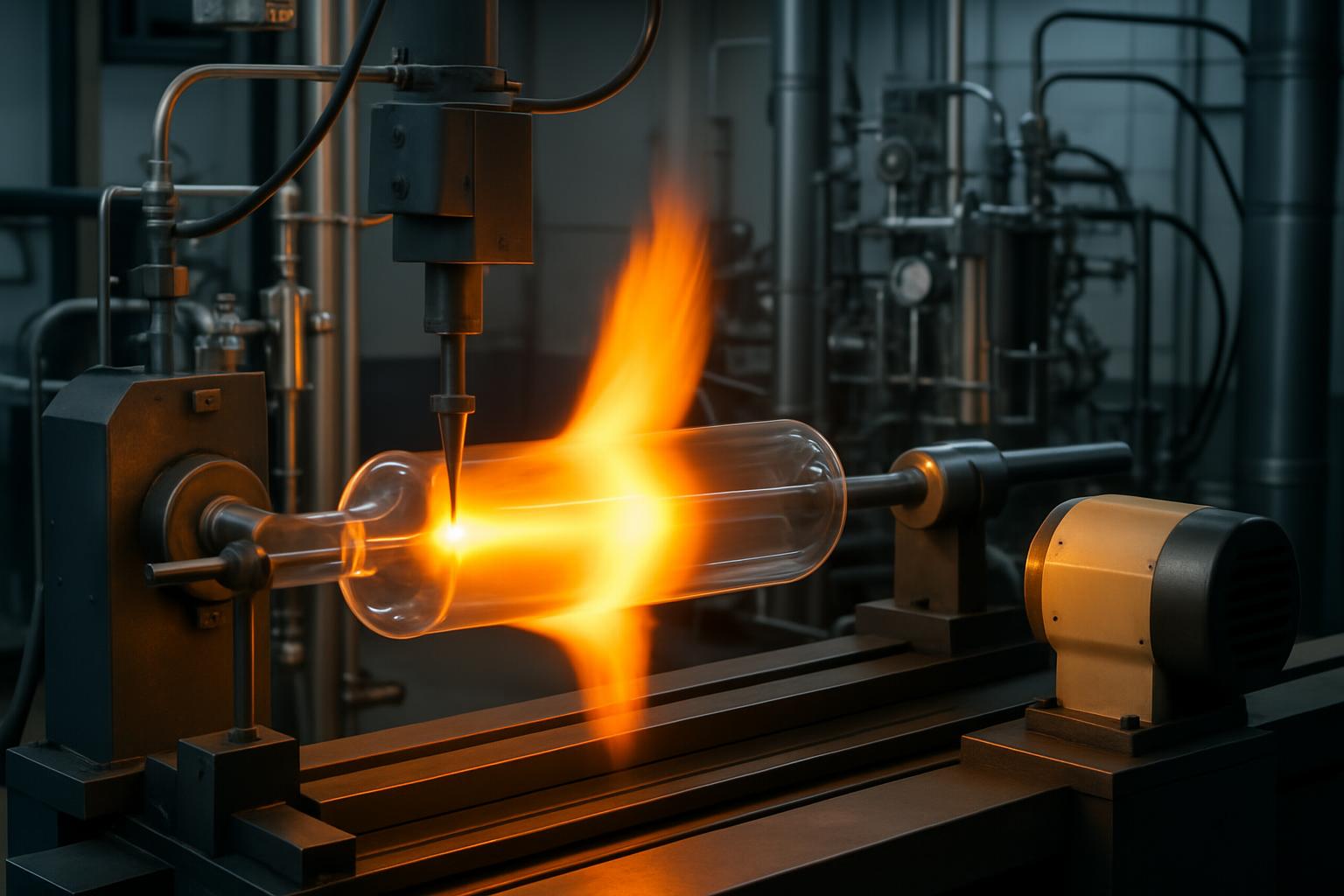

تتضمن عملية تصنيع قلب الألياف إنشاء القالب الأولي باستخدام الترسيب الكيميائي للبخار، يليه الرسم الدقيق عند درجات حرارة تصل إلى 2000 درجة مئوية مع التحكم في القطر في الوقت الفعلي وتطبيق الطلاء الواقي.

الدخول إلى تصنيع نواة الألياف1 قد يبدو الأمر مُرهقًا في البداية. فالتكنولوجيا مُعقّدة، والاستثمار كبير. أتذكر عندما بدأتُ العمل على خطوط إنتاج الألياف الضوئية في هونغكاي. كانت الدقة المطلوبة تبدو مستحيلة. تتطلب كل خطوة في العملية تحكمًا دقيقًا، بدءًا من تحضير الزجاج الأولي وحتى وضع الطلاء النهائي. قد يؤدي ارتكاب الأخطاء في أي مرحلة إلى ألياف غير صالحة للاستخدام، مما قد يُؤدي إلى عدم استيفاء معايير الأداء. إن فهم كل مرحلة من مراحل عملية التصنيع أمرٌ أساسي للنجاح. دعني أشرح لك العملية كاملةً خطوةً بخطوة، حتى تتمكن من بناء خط إنتاج موثوق يُنتج باستمرار أليافًا عالية الجودة.

ما هي المواد التي تحتاجها لإنتاج الألياف الأساسية؟

جودة المواد الخام تُحدد الأداء النهائي للألياف. استخدام مواد كيميائية غير نقية يُؤدي إلى ضعف الإشارة وتكسر الألياف أثناء الإنتاج.

يتم تحويل رباعي كلوريد السيليكون فائق النقاء ورباعي كلوريد الجرمانيوم إلى زجاج من خلال تفاعلات كيميائية خاضعة للرقابة عند درجات حرارة تتجاوز 1500 درجة مئوية في أفران متخصصة.

يبدأ أساس أي ألياف عالية الجودة باختيار المواد المناسبة. تعلمتُ هذا الدرس بجدٍّ خلال بداياتي في هذا المجال. كانت لدينا دفعة من الألياف التي فشلت باستمرار في اختبارات الجودة، واستغرق الأمر أسابيع لتتبع المشكلة والعودة إلى المواد الخام الملوثة. متطلبات النقاء2 إن المتطلبات اللازمة لتصنيع الألياف البصرية متطرفة، وتتجاوز بكثير ما تتطلبه معظم الصناعات الأخرى.

المكونات الكيميائية الأساسية

المواد الأساسية لإنتاج الألياف الضوئية بسيطة بشكل مدهش من حيث المفهوم، لكنها تتطلب جهدًا كبيرًا في التنفيذ. يُعد رباعي كلوريد السيليكون (SiCl4) المصدر الرئيسي لزجاج السيليكا، ويشكل العمود الفقري لبنية الألياف. يجب أن تصل هذه المادة الكيميائية إلى مستويات نقاء 99.999% أو أعلى. حتى الكميات الضئيلة من الشوائب قد تُسبب خسائر بصرية كبيرة أو تُسبب نقاط ضعف، مما يؤدي إلى تكسر الألياف أثناء عملية السحب.

يعمل رباعي كلوريد الجرمانيوم (GeCl4) كمادة مُشَوِّبة تزيد من معامل انكسار النواة مقارنةً بالكسوة. يُحدِّد التركيز الدقيق للجرمانيوم الفتحة العددية للألياف النهائية وقدرتها على تجميع الضوء. عادةً ما نستخدم كميات ضئيلة من الجرمانيوم للألياف أحادية الوضع، عادةً أقل من 3% وزنًا. تتطلب الألياف متعددة الأوضاع تركيزات أعلى، تصل أحيانًا إلى 8-12% في منطقة النواة.

عملية التفاعل الكيميائي

يحدث التحول من المواد الكيميائية السائلة إلى الزجاج الصلب من خلال عملية أكسدة مُحكمة. يتبع التفاعل الأساسي لتكوين السيليكا المعادلة التالية: SiCl4 + O2 ← SiO2 + 2Cl2. يتطلب هذا التفاعل درجات حرارة تتراوح بين 1500 و1800 درجة مئوية ليحدث بكفاءة. يتبع تفاعل الجرمانيوم نمطًا مشابهًا: GeCl4 + O2 ← GeO2 + 2Cl2.

ما يجعل هذه العملية صعبة هو الحفاظ على ظروف تفاعل ثابتة طوال دورة الترسيب. يمكن لتغيرات درجة الحرارة، حتى لو كانت 10 درجات مئوية، أن تُسبب تغيرات في التركيب، مما يؤثر على الخصائص البصرية للألياف النهائية. يجب أن يظل معدل تدفق الأكسجين ثابتًا ضمن 1% لضمان الأكسدة الكاملة لمركبات الكلوريد. يمكن لأي كلوريد غير متفاعل أن يُكوّن مراكز امتصاص تزيد من الفقد البصري.

متطلبات النقاء والاختبار

تتجاوز معايير نقاء مواد الألياف الضوئية معايير معظم تطبيقات أشباه الموصلات. يجب أن يبقى محتوى الماء أقل من جزء واحد في المليون، لأن مجموعات الهيدروكسيل تُكوّن قمم امتصاص ثابتة عند طول موجة 1380 نانومتر. يجب أن تبقى شوائب المعادن، مثل الحديد والنحاس والكروم، أقل من 10 أجزاء في المليار لكل منها، لأن هذه العناصر تُسبب خسائر إضافية في الامتصاص والتشتت.

نختبر كل دفعة من المواد الكيميائية الواردة باستخدام مطياف الكتلة البلازمية المقترنة حثيًا (ICP-MS) للتحقق من مستويات النقاء. يساعد كروماتوغرافيا الغاز على تحديد الملوثات العضوية التي قد تؤثر على عملية تكوين الزجاج. تُضيف هذه الاختبارات تكلفةً ووقتًا إلى جدول الإنتاج، لكنها تمنع مشاكل أكثر تكلفةً بكثير في مراحل لاحقة من عملية التصنيع.

| المواد | متطلبات النقاء | الملوثات الرئيسية | طريقة الاختبار |

|---|---|---|---|

| كلوريد السيليكون | >99.999% | H2O، Fe، Cu، Cr | ICP-MS، GC |

| GeCl4 | >99.99% | H2O، أيونات معدنية | ICP-MS، كارل فيشر |

| الأكسجين | >99.95% | H2O، الهيدروكربونات | جهاز تحليل الرطوبة (GC) |

| الغازات الحاملة | >99.999% | H2O، O2، الهيدروكربونات | جهاز تحليل الأكسجين التتبعي (GC) |

اعتبارات التخزين والمناولة

يتطلب التخزين السليم لهذه المواد الكيميائية مرافق متخصصة. يتفاعل رباعي كلوريد السيليكون والجرمانيوم بشدة مع الرطوبة، مما يُشكل حمض الهيدروكلوريك الذي يُسبب تآكل المعدات ويُشكل مخاطر على السلامة. نُخزن هذه المواد في حاويات محكمة الغلق من الفولاذ المقاوم للصدأ في جو جاف من النيتروجين. تُحافظ منطقة التخزين على درجة حرارة ثابتة ضمن ± درجتين مئويتين ورطوبة نسبية أقل من 5%.

تتبع إجراءات المناولة بروتوكولات صارمة لمنع التلوث. تستخدم جميع خطوط النقل أنابيب من الفولاذ المقاوم للصدأ مصقولة كهربائيًا مزودة بتجهيزات VCR لتقليل تولد الجسيمات. نُطهّر جميع الخطوط باستخدام نيتروجين فائق النقاء قبل إدخال المواد الكيميائية المستخدمة في العملية. يرتدي العاملون بدلات غرف العمليات النظيفة ويتبعون إجراءات التطهير عند دخول مناطق تخزين المواد الكيميائية.

الاستثمار في مناولة المواد بشكل صحيح يُثمر ثماره في جودة ألياف ثابتة. لقد رأيتُ خطوط إنتاج تُغلق لأيام بسبب مواد كيميائية ملوثة كان من الممكن تجنّبها باتباع ممارسات تخزين أفضل. تكلفة الحفاظ على ظروف فائقة النظافة ضئيلة مقارنةً بتكلفة إنتاج ألياف معيبة.

كيف تصنع قالب الزجاج؟

تؤثر جودة الأداء بشكل مباشر على خصائص الألياف. يؤدي عدم تناسق الترسيب إلى اختلافات في القطر وفقدان بصري على طول الألياف.

تقوم عمليات MCVD وOVD بترسيب طبقات الزجاج داخل الأنابيب الدوارة باستخدام التحكم الدقيق في درجة الحرارة والتدفق الكيميائي، مما يؤدي إلى إنشاء أعمال يصل طولها إلى متر واحد

يمثل إنشاء القالب الزجاجي المرحلة الأكثر أهمية في تصنيع نواة الألياف1تُحدد هذه العملية الخصائص البصرية والميكانيكية الأساسية للألياف النهائية. لقد أمضيتُ ساعاتٍ لا تُحصى في تحسين معايير تصنيع القوالب المسبقة، ويمكنني القول إن التغييرات الطفيفة في هذه المرحلة تؤثر بشكلٍ كبير على جودة المنتج النهائي.

عملية الترسيب الكيميائي للبخار المعدل (MCVD)

ال عملية MCVD3 لا تزال عملية التشكيل بالبثق الطريقة الأكثر شيوعًا لإنتاج قوالب أولية عالية الجودة. تبدأ العملية بأنبوب ركيزة من السيليكا النقية، يتراوح قطره الخارجي عادةً بين 15 و25 مم، وطوله بين 800 و1200 مم. يجب أن يفي هذا الأنبوب بمواصفات صارمة من حيث الاستدارة، والمركزية، وتشطيب السطح. أي عيوب في أنبوب الركيزة ستنتشر خلال عملية التصنيع بأكملها.

يُركَّب أنبوب الركيزة أفقيًا على مخرطة دقيقة قادرة على الحفاظ على سرعات دوران تتراوح بين 10 و100 دورة في الدقيقة مع أدنى حد من الاهتزاز. يتحرك نظام موقد متحرك على طول الأنبوب، موفرًا الحرارة اللازمة للتفاعلات الكيميائية. يستخدم الموقد عادةً لهبًا من الهيدروجين والأكسجين تصل درجة حرارته إلى 1900-2000 درجة مئوية على سطح الأنبوب.

تتدفق الأبخرة الكيميائية عبر الجزء الداخلي من الأنبوب الدوار بتسلسل مُحكم. يجب أن تبقى معدلات التدفق ثابتة ضمن 0.5% لضمان ترسيب منتظم. تُنظّم أجهزة التحكم في تدفق الكتلة كل تيار كيميائي بشكل مستقل، مما يسمح بالتحكم الدقيق في تركيبة الزجاج. قد تتضمن دورة الترسيب النموذجية من 50 إلى 200 تمريرة فردية، تُضيف كل منها طبقة بسمك بضعة ميكرومترات فقط.

تُنتج عملية الترسيب ما نُسميه "السخام"، وهو جزيئات زجاجية دون الميكرون تتشكل في المنطقة الساخنة وتترسب على الجدار الداخلي للأنبوب. تُدمج درجة الحرارة العالية هذه الجزيئات في زجاج كثيف وشفاف أثناء مرور الموقد فوق السخام المترسب. يجب التحكم في درجة حرارة الدمج بعناية لمنع تكون الفقاعات مع ضمان التكثيف الكامل.

عملية الترسيب البخاري الخارجي (OVD)

ال عملية OVD4 تُتيح تقنية OVD مزايا إنتاج قوالب مسبقة كبيرة ذات معامل انكسار مُعقّد. فبدلاً من الترسيب داخل الأنبوب، تُكوّن طبقات زجاجية خارج عمود دوار أو "قضيب طُعم". تُتيح هذه الطريقة تحكمًا أفضل في نسبة اللب إلى الغلاف، وتُمكّن من إنتاج قوالب مسبقة ذات أقطار قلب أكبر.

ال عملية OVD4 تبدأ العملية بقضيب طُعم من السيليكا أو الألومينا النقية، مُثبّت رأسيًا في حجرة ترسيب. تمتد عدة شعلات على طول القضيب، كل منها قادر على ترسيب تركيبات زجاجية مختلفة. تترسب طبقات اللب أولًا، تليها طبقات الكسوة المتتالية. يوفر هذا النهج من الخارج إلى الداخل تحكمًا ممتازًا في مؤشر الانكسار.

من أهم مزايا تقنية OVD القدرة على إنتاج قوالب أولية كبيرة جدًا. فبينما يحد حجم أنابيب الركيزة المتاحة عادةً من تقنية MCVD، تستطيع تقنية OVD إنتاج قوالب أولية يزيد قطرها عن 150 مم وطولها عن 1.5 متر. تتيح هذه القوالب الكبيرة سحب ألياف أطول وتوفيرًا أفضل في التكاليف.

تتطلب خطوة التدعيم في عملية OVD عناية خاصة. بعد اكتمال الترسيب، يُدخل القالب المسامي إلى فرن تدعيم حيث يُسخّن إلى درجة حرارة تتراوح بين 1500 و1600 درجة مئوية في جو مُتحكم به. يُزال قضيب الطعم قبل التدعيم أو بعده، حسب نوع العملية. يجب أن يكون القالب الناتج مستديرًا تمامًا وخاليًا من أي إجهاد داخلي قد يُسبب مشاكل أثناء سحب الألياف.

مراقبة الجودة أثناء تصنيع القوالب المسبقة

تتضمن مراقبة الجودة أثناء تصنيع القوالب المسبقة مراقبةً مستمرةً لمعايير متعددة. يستخدم قياس درجة الحرارة أجهزة قياس الحرارة الضوئية التي تقيس درجة حرارة اللهب بدقة دون تلامس. تساعد هذه القياسات في الحفاظ على ثبات ظروف الترسيب طوال العملية.

يُوفر تحديد معامل الانكسار أهم تقييم لجودة القوالب الأولية. نستخدم مُحللًا للقوالب الأولية يقيس معامل الانكسار عبر قطر القالب الأولي باستخدام تقنيات التداخل. يكشف هذا القياس عن قطر القلب، والفتحة الرقمية، وشكل معامل الانكسار. أي انحراف عن المواصفات يتطلب تعديلات في العملية قبل مواصلة الإنتاج.

تضمن القياسات الهندسية استيفاء القالب لمتطلبات الأبعاد. نقيس القطر الخارجي، ومركزية القوام، واستقامته باستخدام أنظمة قياس دقيقة. يجب أن يحافظ القالب على استدارته ضمن 0.1% ومركزية القوام ضمن 0.5% لإنتاج ألياف مقبولة.

| معامل | مواصفات MCVD | مواصفات OVD | طريقة القياس |

|---|---|---|---|

| قطر القلب | 8-12 ميكرومتر | 8-15 ميكرومتر | مُعرِّف معامل الانكسار |

| الفتحة الرقمية | 0.12-0.22 | 0.12-0.25 | مُعرِّف معامل الانكسار |

| تركيز | <0.5% | <0.3% | القياس الهندسي |

| استدارة | <0.1% | <0.1% | القياس الهندسي |

| التوهين | <0.5 ديسيبل/كم | <0.3 ديسيبل/كم | قياس التخفيض |

تحسين العمليات واستكشاف الأخطاء وإصلاحها

يتطلب تحسين تصنيع القوالب المسبقة فهم التفاعلات المعقدة بين درجة الحرارة ومعدلات التدفق وكيمياء الترسيب. يُعد التصميم المنهجي للتجارب أفضل من أساليب التجربة والخطأ. عادةً ما نُغيّر معلمة واحدة في كل مرة مع ثبات المعلمات الأخرى، ثم نُحلل النتائج باستخدام أساليب إحصائية.

تشمل المشاكل الشائعة عيوب واجهة اللب والكسوة، واختلافات معامل الانكسار، والاختلالات الهندسية. غالبًا ما تنتج عيوب الواجهة عن التلوث أو تقلبات درجة الحرارة أثناء انتقال ترسب اللب والكسوة. يمكن أن تنجم اختلافات معامل الانكسار عن عدم استقرار معدل التدفق أو تغيرات درجة حرارة الموقد. عادةً ما تُعزى المشاكل الهندسية إلى جودة أنبوب الركيزة أو مشاكل اهتزاز المخرطة.

للصيانة الوقائية دورٌ أساسيٌّ في ضمان جودة مُنتظمة للتشكيل المسبق. نستبدل مُكونات الموقد بانتظامٍ لمنع تدهور الأداء. تتطلب مُتحكمات التدفق معايرةً دوريةً للحفاظ على دقتها. يحتاج نظام المخرطة إلى فحوصات محاذاة دورية لضمان دوران الأنبوب ووضع الموقد بشكلٍ صحيح.

يُثمر استثمار الوقت في إتقان تصنيع القوالب الأولية فوائد جمة في عمليات المعالجة اللاحقة. فالقوالب الأولية عالية الجودة تتداخل بسهولة مع الألياف ذات الخصائص المتجانسة، بينما تُسبب القوالب الأولية الرديئة كسورًا واختلافات في القطر وخسائر بصرية قد تجعل عملية الإنتاج بأكملها غير صالحة للاستخدام.

ما هي المعدات الأساسية لرسم الألياف؟

يؤدي اختيار المعدات الخاطئة إلى فشل الإنتاج. كما أن أنظمة السحب غير الملائمة تُسبب تكسر الألياف، واختلافات في القطر، وعيوبًا في الطلاء، مما يجعل المنتج غير صالح للاستخدام.

وتضمن أبراج السحب المزودة بأفران الجرافيت ومقاييس القطر وأجهزة تطبيق الطلاء وأنظمة التحكم في التوتر جودة الألياف المتسقة بسرعات سحب تصل إلى 25 مترًا في الثانية.

تُحوّل عملية سحب الألياف قالب الزجاج الصلب إلى ألياف بصرية رفيعة للغاية من خلال سلسلة مُحكمة من عمليات التسخين والسحب والطلاء. بعد سنوات من العمل باستخدام أنظمة سحب مختلفة، تُحدد جودة المعدات بشكل مباشر نجاح إنتاجكم. يجب أن يعمل كل مكون بتناغم تام لتحقيق الدقة المطلوبة لتصنيع الألياف البصرية.

رسم هيكل البرج وتصميمه

حديث برج سحب الألياف5 يبلغ ارتفاع البرج من 10 إلى 15 مترًا، مما يوفر المساحة الرأسية اللازمة لتكوين الألياف وتبريدها بشكل صحيح. يجب أن يكون هيكل البرج شديد الصلابة لمنع الاهتزازات التي قد تسبب اختلافات في القطر. نستخدم عادةً هياكل فولاذية ثقيلة مزودة بأنظمة عزل اهتزازات لتقليل الاضطرابات الخارجية.

يضم البرج مناطق متعددة، لكل منها وظيفة محددة في عملية السحب. يحتوي القسم العلوي على آلية تغذية القالب المسبق والفرن. يوفر القسم الأوسط مساحة لتبريد الألياف وقياس القطر. أما القسم السفلي، فيضم نظام تطبيق الطلاء، وأفران المعالجة، ومعدات السحب.

يُعدّ التحكم البيئي داخل البرج أمرًا بالغ الأهمية لتحقيق نتائج ثابتة. نحافظ على ضغط هواء إيجابي باستخدام هواء مُفلتر لمنع التلوث. يُحافظ التحكم في درجة الحرارة على استقرار الظروف المحيطة ضمن ± درجتين مئويتين. كما يمنع التحكم في الرطوبة تأثير الرطوبة على عملية الطلاء. تعمل هذه الأنظمة البيئية باستمرار، حتى أثناء توقف الإنتاج.

أنظمة الفرن عالية الحرارة

يُمثل الفرن جوهر عملية السحب. تستخدم معظم الأنظمة الحديثة عناصر تسخين مقاومة للجرافيت، تصل درجات حرارتها إلى ٢٢٠٠ درجة مئوية. يتراوح قطر حجرة الفرن عادةً بين ١٠٠ و١٥٠ مم، وارتفاعها بين ٢٠٠ و٣٠٠ مم، مما يوفر تسخينًا موحدًا عبر طرف البرايفورم.

دقة التحكم في درجة الحرارة أساسية لضمان ثبات قطر الألياف. نستخدم عدة أجهزة قياس حرارة ومقاييس حرارة بصرية لمراقبة درجة حرارة الفرن بدقة ±1 درجة مئوية. يستجيب نظام التحكم لتغيرات درجة الحرارة في ثوانٍ للحفاظ على ظروف سحب مستقرة.

يمنع التحكم في جو الفرن أكسدة عناصر تسخين الجرافيت ويضمن تكوين ألياف سليم. نستخدم عادةً جوًا من الأرجون أو النيتروجين بمستويات أكسجين أقل من 10 أجزاء في المليون. يتم التحكم في معدلات تدفق الغاز بدقة لضمان تطهير كافٍ دون إحداث اضطراب قد يؤثر على تكوين الألياف.

يجب أن تُثبّت آلية تغذية البرايفورم بدقة داخل منطقة الفرن الساخنة. تُحافظ أنظمة التغذية المُتحكّم بها بواسطة مُحرّك مؤازر على دقة الموضع ضمن ±0.1 مم، مع تعويض استهلاك البرايفورم أثناء السحب. يسمح التحكم في معدل التغذية بضبط شد السحب وقطر الألياف.

قياس القطر والتحكم فيه

يُعدّ قياس القطر آنيًا أمرًا أساسيًا لإنتاج الألياف وفقًا للمواصفات. تستطيع أنظمة القياس المعتمدة على الليزر اكتشاف تغيرات في القطر تصل إلى 0.1 ميكرومتر، مع زمن استجابة أقل من 1 مللي ثانية. تستخدم هذه الأنظمة عادةً تقنيات حيود الليزر أو التظليل لقياس قطر الألياف أسفل الفرن مباشرةً.

يستخدم نظام التحكم في القطر حلقات تغذية راجعة للحفاظ على القطر المستهدف عن طريق ضبط سرعة السحب. عندما يزيد القطر عن القطر المستهدف، يزيد النظام سرعة الرفع لتمديد الألياف لتصبح أرق. عندما يقل القطر، يُخفّض النظام السرعة للسماح للألياف بالتكاثف. تعمل حلقة التحكم هذه باستمرار أثناء السحب.

تستطيع خوارزميات التحكم المتقدمة التنبؤ بتغيرات القطر بناءً على هندسة القالب المسبق وظروف الرسم. تساعد هذه الأنظمة التنبؤية على الحفاظ على تفاوتات أدق في القطر من خلال إجراء تعديلات قبل حدوث تغيرات كبيرة. وتُستخدم تقنيات التعلم الآلي بشكل متزايد لتحسين معلمات التحكم بناءً على بيانات الإنتاج السابقة.

| عنصر | تخصيص | تسامح | طريقة التحكم |

|---|---|---|---|

| درجة حرارة الفرن | 1900-2100 درجة مئوية | ±1 درجة مئوية | التحكم PID مع ردود الفعل البصرية |

| قطر الألياف | 125 ميكرومتر | ±1 ميكرومتر | قياس الليزر مع ردود الفعل السرعة |

| سرعة الرسم | 10-25 م/ث | ±0.1% | كابستان يتم التحكم فيه بواسطة سيرفو |

| سمك الطلاء | 62.5 ميكرومتر | ±2.5 ميكرومتر | التحكم في الضغط والتدفق |

أنظمة تطبيق الطلاء

يُطبّق نظام الطلاء طبقات بوليمر واقية على الألياف الزجاجية العارية فور تشكيلها. يجب تطبيق الطلاء بشكل مركزي وموحد لمنع خسائر الانحناء الدقيق وتوفير حماية ميكانيكية. تستخدم معظم الأنظمة قوالب ضغط تُجبر مادة الطلاء السائلة على الدوران حول الألياف.

يبدأ تطبيق الطلاء الأساسي عادةً باستخدام بوليمر أكريلات ناعم منخفض معامل المرونة. يحمي هذا الطلاء الألياف من الانحناء الدقيق ويوفر مستوى الحماية الأول. يبلغ سمك الطلاء عادةً 32.5 ميكرومتر، ليصل القطر الإجمالي إلى 190 ميكرومتر.

يلي ذلك تطبيق طلاء ثانوي، باستخدام بوليمر أكثر صلابة يوفر حماية ميكانيكية ومتانة عالية. يضيف هذا الطلاء سُمكًا إضافيًا قدره 32.5 ميكرومتر، ليصل قطر الطلاء النهائي إلى 250 ميكرومتر. يجب أن يلتصق الطلاء الثانوي جيدًا بالطلاء الأساسي مع الحفاظ على مرونته.

يُعدّ تركيز الطلاء أمرًا بالغ الأهمية لأداء الألياف. قد تُسبب الطلاءات اللامركزية إجهادًا تفاضليًا يؤدي إلى تشتت وضع الاستقطاب في الألياف أحادية الوضع. نراقب تركيز الطلاء باستخدام أنظمة قياس بصرية، ونُعدّل محاذاة القالب حسب الحاجة للحفاظ على المواصفات.

أنظمة المعالجة بالأشعة فوق البنفسجية

تُحوّل أنظمة المعالجة بالأشعة فوق البنفسجية طلاءات الأكريلات السائلة إلى طبقات واقية صلبة. يجب أن تكون عملية المعالجة كاملة وموحدة لضمان خصائص الطلاء المناسبة. قد يؤدي عدم اكتمال المعالجة إلى أسطح لزجة وخصائص ميكانيكية رديئة.

تستخدم أنظمة مصابيح الأشعة فوق البنفسجية عادةً مصابيح زئبقية متوسطة الضغط تُصدر أشعة فوق بنفسجية واسعة النطاق. تُرتب المصابيح في صفوف تُحيط بالألياف المطلية، مما يضمن إشعاعًا موحدًا من جميع الزوايا. يتم التحكم في شدة الإضاءة ومدة التعرض بدقة لضمان تصلب الألياف تمامًا دون ارتفاع درجة حرارتها.

يمنع جو النيتروجين في أفران المعالجة تثبيط الأكسجين لتفاعل البلمرة. يمكن للأكسجين أن يتداخل مع بلمرة الجذور الحرة، مما يؤدي إلى معالجة غير مكتملة وضعف خصائص الطلاء. نحافظ على مستويات الأكسجين أقل من 50 جزءًا في المليون في غرف المعالجة.

أنظمة التحكم في التوتر والرفع

يُعدّ التحكم في الشد طوال عملية السحب أمرًا أساسيًا لضمان ثبات خصائص الألياف. قد يُسبب الشد المفرط تكسر الألياف أو اختلافات في قطرها، بينما قد يُؤدي الشد غير الكافي إلى مشاكل في اللفّ والتحكّم. عادةً ما نُحافظ على شد السحب بين 50 و150 غرامًا.

يوفر نظام الكابستان قوة السحب الأساسية لسحب الألياف. تتحكم محركات سيرفو دقيقة في سرعة الكابستان بدقة تزيد عن 0.01%. يجب أن يكون سطح الكابستان أملسًا تمامًا لمنع تلف الألياف، ونستخدم طلاءات أو مواد متخصصة لضمان معالجة الألياف بسلاسة.

تُلفّ أنظمة الالتقاط الألياف النهائية على بكرات للتخزين والشحن. يجب أن يمنع نمط اللف تلف الألياف مع سهولة فكّها للمعالجة اللاحقة. نستخدم آليات عرض دقيقة لإنشاء أنماط لفّ مُتحكّم بها مع توزيع مناسب للشد.

توفر أنظمة الراقصة (Dancer) موازنة للشد بين الرافعات وبكرة الالتقاط. تستخدم هذه الأنظمة الميكانيكية أذرعًا مرجحة أو أسطوانات هوائية للحفاظ على شد ثابت رغم اختلاف سرعة الالتقاط أو تغيرات قطر البكرة. يُعد ضبط الراقصة بشكل صحيح أمرًا بالغ الأهمية لمنع انكسار الألياف والحفاظ على شد ثابت لللف.

كيف يمكنك التحكم بجودة الألياف أثناء الإنتاج؟

مراقبة الجودة تمنع عيوب الإنتاج المكلفة. فبدون المراقبة المناسبة، قد تفشل عمليات الإنتاج بأكملها في تلبية متطلبات المواصفات، مما يؤدي إلى خسائر كبيرة في المواد والوقت.

إن المراقبة في الوقت الفعلي للقطر وسمك الطلاء والخصائص الميكانيكية باستخدام مقاييس الليزر وأنظمة التغذية الراجعة الآلية تضمن جودة الألياف المتسقة طوال الإنتاج.

تتطلب مراقبة الجودة في تصنيع ألياف الألياف نهجًا شاملًا يراقب جميع جوانب عملية الإنتاج. لقد تعلمتُ من خلال تجربتي أن اكتشاف المشكلات مبكرًا يوفر قدرًا هائلًا من الوقت والمواد. يكمن السر في تطبيق أنظمة قياس توفر تغذية راجعة فورية، مما يسمح للمشغلين بإجراء التصحيحات قبل انتشار العيوب في جميع مراحل الإنتاج.

مراقبة العمليات في الوقت الفعلي

تتضمن أنظمة سحب الألياف الحديثة أنظمة مراقبة آنية متعددة تتتبع المعايير المهمة باستمرار أثناء الإنتاج. تستخدم أنظمة قياس القطر تقنيات حيود الليزر لمراقبة قطر الألياف بدقة تصل إلى أقل من الميكرون. تستطيع هذه الأنظمة اكتشاف تغيرات القطر التي تحدث على مسافات تصل إلى بضعة سنتيمترات، مما يسمح بإجراء تعديلات فورية على العملية.

تستخدم مراقبة سُمك الطلاء تقنيات بصرية لقياس طبقات الطلاء الأولية والثانوية. كما يمكن للمستشعرات السعوية اكتشاف اختلافات سُمك الطلاء من خلال قياس الخواص العازلة لمواد الطلاء. تساعد هذه القياسات على ضمان توفير الطلاء حماية كافية مع الحفاظ على القطر الخارجي المستهدف.

تستخدم أنظمة مراقبة الشد خلايا الحمل لقياس قوة السحب باستمرار. قد تشير أي تغيرات مفاجئة في الشد إلى وجود مشاكل في القالب المسبق، أو ظروف الفرن، أو تطبيق الطلاء. يمكن لنظام المراقبة تشغيل تعديلات تلقائية أو تنبيه المشغلين إلى أي مشاكل محتملة قبل أن تتسبب في انقطاع الألياف.

تتجاوز مراقبة درجة الحرارة الفرن لتشمل أفران معالجة الطلاء والظروف المحيطة في جميع أنحاء برج السحب. تستطيع أنظمة التصوير الحراري رصد البقع الساخنة أو تغيرات درجة الحرارة التي قد تؤثر على جودة الألياف. كما ترصد المراقبة البيئية مستويات الرطوبة وضغط الهواء والتلوث التي قد تؤثر على عملية الإنتاج.

اختبار الخصائص البصرية

يركز الاختبار البصري أثناء الإنتاج على المعايير التي تحدد أداء الألياف في أنظمة الاتصالات. يستخدم قياس التوهين طريقة التخفيض لتحديد الفقد البصري عند أطوال موجية رئيسية. بالنسبة للألياف متعددة الأوضاع، عادةً ما نجري الاختبار عند طولي موجيين 850 و1300 نانومتر. أما الألياف أحادية الوضع، فتتطلب الاختبار عند طولي موجيين 1310 و1550 نانومتر.

يستخدم اختبار عرض النطاق الترددي للألياف متعددة الأوضاع إما تقنية الإطلاق الممتلئ (OFL) أو تقنية تأخير الوضع التفاضلي (DMD). يوفر اختبار OFL قياسًا بسيطًا لقدرة الألياف على حمل المعلومات، بينما يوفر اختبار DMD معلومات أكثر تفصيلًا حول جودة مؤشر الانكسار. تساعد هذه الاختبارات على ضمان استيفاء الألياف لمتطلبات أداء النظام.

يتحقق قياس الفتحة الرقمية من مطابقة فرق مؤشر النواة والغطاء للمواصفات. يؤثر هذا المعيار بشكل مباشر على قدرة الألياف متعددة الأوضاع على جمع الضوء، وعلى طول موجة القطع للألياف أحادية الوضع. نستخدم تقنيات المسح بعيد المدى لقياس الفتحة الرقمية بدقة عالية.

يستخدم قياس قطر مجال الوضع للألياف أحادية الوضع تقنيات المسح القريب أو البعيد. تؤثر هذه المعلمة على فقدان الوصلات وأداء الموصل، مما يجعلها بالغة الأهمية لتوافق النظام. يجب إجراء القياس عند طول الموجة التشغيلية لضمان الدقة.

اختبار الخواص الميكانيكية

يضمن الاختبار الميكانيكي قدرة الألياف على تحمل الضغوط التي تواجهها أثناء التركيب والتشغيل. يُطبّق اختبار الثبات إجهاد شد مُتحكّم به على كل متر من الألياف لكشف نقاط الضعف التي قد تُسبب أعطالاً أثناء التشغيل. عادةً ما يُضبط مستوى اختبار الثبات عند 100 رطل/بوصة مربعة (0.69 جيجاباسكال) لألياف الاتصالات القياسية.

يُتحقق من التصاق الطلاء من التصاق طبقات البوليمر بشكل صحيح بسطح الزجاج وببعضها البعض. قد يؤدي ضعف الالتصاق إلى انفصال طبقات الطلاء أثناء المناولة أو التعرض للعوامل البيئية. نستخدم قياسات قوة الالتصاق لتحديد قوة الالتصاق وضمان مطابقتها لمتطلبات المواصفات.

يُقيّم اختبار الانحناء مقاومة الألياف لخسائر الانحناء الكلي والجزئي. تُغلّف اختبارات الانحناء الكلي الألياف حول قضبان بأقطار مختلفة لمحاكاة ظروف التركيب. وتُطبّق اختبارات الانحناء الجزئي ضغطًا جانبيًا مُتحكّمًا به لمحاكاة آثار تصنيع الكابلات والضغوط البيئية.

تُعرِّض الاختبارات البيئية عينات الألياف لدورات الحرارة والرطوبة والبيئات الكيميائية التي قد تواجهها أثناء التشغيل. تساعد هذه الاختبارات على التنبؤ بالموثوقية على المدى الطويل وتحديد أنماط الأعطال المحتملة قبل حدوثها في الموقع.

| معلمة الاختبار | معيار | تكرار | معايير القبول |

|---|---|---|---|

| التوهين (1310 نانومتر) | ITU-T G.652 | كل 2 كم | <0.35 ديسيبل/كم |

| التوهين (1550 نانومتر) | ITU-T G.652 | كل 2 كم | <0.25 ديسيبل/كم |

| قطر مجال الوضع | ITU-T G.652 | كل 2 كم | 9.2 ± 0.4 ميكرومتر |

| اختبار الإثبات | IEC 60793-1-30 | 100% | بقاء 100 كيلوباسكال |

| قطر الطلاء | IEC 60793-1-20 | مستمر | 245 ± 5 ميكرومتر |

التحكم الإحصائي في العمليات

التحكم في العمليات الإحصائية6 تساعد تقنيات التحكم في الأداء (SPC) على تحديد الاتجاهات والاختلافات في عملية التصنيع قبل أن تؤدي إلى منتجات غير مطابقة للمواصفات. تتتبع مخططات التحكم المعلمات الرئيسية بمرور الوقت، موضحةً القيم المتوسطة والاختلافات حولها. عندما تتجاوز القياسات حدود التحكم، يُنبه النظام المُشغّلين للتحقيق في الأسباب المحتملة.

تُحدد دراسات قدرة العملية مدى قدرة عملية التصنيع على تلبية متطلبات المواصفات. تحسب هذه الدراسات مؤشرات القدرة، مثل Cp وCpk، التي تشير إلى ما إذا كان التباين في العملية طفيفًا بما يكفي لإنتاج منتج مقبول باستمرار. تساعد دراسات القدرة الدورية على تحديد فرص تحسين العملية.

تساعد تقنيات تصميم التجارب (DOE) على تحسين معايير العملية وفهم العلاقات بين المتغيرات المختلفة. من خلال تغيير ظروف العملية بشكل منهجي وقياس النتائج، يمكننا تحديد نقاط التشغيل المثلى وفهم المعايير الأكثر تأثيرًا على جودة المنتج.

يساعد تحليل الارتباط على تحديد العلاقات بين القياسات المختلفة التي قد لا تكون واضحة. على سبيل المثال، قد نكتشف أن اختلافات سمك الطلاء ترتبط بتقلبات درجة حرارة الفرن، مما يؤدي إلى تحسين استراتيجيات التحكم في العمليات.

أنظمة الجودة الآلية7

تتضمن خطوط إنتاج الألياف الحديثة أنظمة جودة آلية قادرة على إجراء تعديلات آنية بناءً على ملاحظات القياس. تستخدم هذه الأنظمة خوارزميات تحكم متقدمة للحفاظ على جودة المنتج بأقل تدخل من المشغل. ويتزايد استخدام تقنيات التعلم الآلي للتنبؤ بمشاكل الجودة قبل حدوثها.

تُسجِّل أنظمة جمع البيانات الآلية جميع معلمات العملية وقياسات الجودة في قواعد بيانات قابلة للتحليل لتحديد الاتجاهات والأنماط. تُساعد هذه البيانات التاريخية في تحديد الأسباب الجذرية لمشاكل الجودة، وتدعم جهود التحسين المستمر.

تستطيع أنظمة الرفض الآلية إزالة الألياف غير المطابقة للمواصفات من مسار الإنتاج دون إيقاف عملية السحب. تستخدم هذه الأنظمة أجهزة هوائية أو ميكانيكية لقطع وإزالة الأجزاء المعيبة مع الحفاظ على استمرارية الإنتاج.

يتيح التكامل مع أنظمة تخطيط موارد المؤسسة (ERP) مشاركة بيانات عالية الجودة عبر المؤسسة لأغراض تخطيط الإنتاج، وإعداد تقارير العملاء، والامتثال للوائح التنظيمية. ويضمن هذا التكامل توافر معلومات عالية الجودة عند الحاجة إليها لاتخاذ القرارات.

ما هي مشاكل التصنيع الشائعة وحلولها؟

قد تؤدي مشاكل الإنتاج إلى توقف خطوط تصنيع كاملة. وتؤدي المشاكل غير المُحَلّة إلى تلف المعدات، وهدر المواد، وعدم الوفاء بالتزامات التسليم، مما يُضرّ بالعلاقات مع العملاء.

انقطاع الألياف8وتتطلب الاختلافات في القطر وعيوب الطلاء استكشاف الأخطاء وإصلاحها بشكل منهجي وبروتوكولات الصيانة الوقائية للحفاظ على جودة الإنتاج الثابتة.

قد تكون مشاكل التصنيع في إنتاج ألياف الألياف مُحبطة ومكلفة. لقد واجهتُ تقريبًا جميع أنواع المشاكل التي قد تحدث في هذه العملية، بدءًا من أخطاء المُشغّل البسيطة ووصولًا إلى أعطال المعدات المُعقدة. يكمن سرّ نجاح استكشاف الأخطاء وإصلاحها في فهم الأسباب الجذرية وتطبيق أساليب مُمنهجة لحلها.

مشاكل انقطاع الألياف

انقطاع الألياف8 تُعدّ هذه الانقطاعات من أكثر المشاكل شيوعًا وإزعاجًا في تصنيع الألياف. يمكن أن تحدث هذه الانقطاعات في أي مرحلة من مراحل عملية السحب، بدءًا من مخرج الفرن وحتى بكرة السحب. يُعدّ فهم أنواع الانقطاعات المختلفة وأسبابها أمرًا بالغ الأهمية لاستكشاف الأخطاء وإصلاحها بفعالية.

غالبًا ما تنتج الكسور المرتبطة بالأفران عن عيوب، أو عدم استقرار في درجة الحرارة، أو تلوث في المنطقة الساخنة. قد تُسبب الشوائب أو الفقاعات الناتجة تركيزات إجهادية تؤدي إلى كسور عند تليين الزجاج. كما قد تُسبب تقلبات درجة الحرارة صدمة حرارية تُضعف الألياف. كما قد يُسبب التلوث الناتج عن مكونات الفرن أو الشوائب الجوية نقاط ضعف في هيكل الزجاج.

تُسبب مشاكل شد السحب انقطاعات في مسار الألياف. قد يتجاوز الشد المفرط قوة شد الألياف، بينما قد تُسبب التغيرات المفاجئة في الشد أحمالًا ديناميكية تُسبب الأعطال. غالبًا ما تنتج اختلافات الشد عن تقلبات سرعة الكابستان، أو مشاكل في نظام الراقصة، أو مشاكل في بكرة السحب.

تحدث الكسور المرتبطة بالطلاء عندما تُسبب عملية الطلاء تركيزات إجهاد، أو عندما تسمح عيوب الطلاء بتأثير بيئي على سطح الزجاج. يمكن أن يُسبب الطلاء اللامركزي إجهادات انحناء تُضعف الألياف. قد يؤدي عدم اكتمال تصلب الطلاء إلى ظهور بقع طرية تسمح بنفاذ الرطوبة والتآكل الإجهادي.

مشاكل التحكم في القطر

قد تؤدي اختلافات القطر إلى عدم صلاحية الألياف للاستخدام في التطبيقات الدقيقة. قد تحدث هذه الاختلافات على مسافات قصيرة (اختلافات دقيقة) أو مسافات طويلة (اختلافات كبيرة)، ويتطلب كل منها أساليب مختلفة لاستكشاف الأخطاء وإصلاحها.

غالبًا ما تنتج اختلافات القطر المتعلقة بالتشكيل المسبق عن عدم تناسق تركيب الزجاج أو عدم انتظام هندسي فيه. يمكن أن تؤثر اختلافات معامل الانكسار على سلوك السحب وتسبب تغيرات في القطر. سينتشر الانحراف أو اختلافات القطر مباشرةً إلى الألياف المسحوبة.

تُعدّ عدم استقرار درجة حرارة الفرن سببًا رئيسيًا لتغيرات القطر. تؤثر تغيرات درجة الحرارة على لزوجة الزجاج، مما يؤثر بشكل مباشر على سلوك السحب. كما أن تقلبات طاقة الفرن، أو مشاكل نظام التبريد، أو التغيرات الجوية، كلها عوامل قد تُسبب عدم استقرار درجة الحرارة.

قد تُسبب مشاكل التحكم في سرعة السحب اختلافات في القطر عندما لا يستجيب نظام التحكم بالتغذية الراجعة بسرعة كافية لمعالجة التغييرات. يؤثر ضبط نظام التحكم، ومعايرة المستشعر، وصيانة النظام الميكانيكي على أداء التحكم في القطر.

يمكن أن تُسبب العوامل البيئية، مثل تيارات الهواء والاهتزازات وتغيرات درجة الحرارة في برج السحب، اختلافات في القطر. غالبًا ما تُسبب هذه العوامل اختلافات دورية يُمكن تحديدها من خلال تحليل تردد قياسات القطر.

| نوع المشكلة | الأسباب الشائعة | طرق التشخيص | الحلول |

|---|---|---|---|

| انقطاع الألياف8 | عيوب التشكيل المسبق، مشاكل الشد | التفتيش البصري ومراقبة التوتر | مراقبة جودة التشكيل المسبق، وضبط الشد |

| اختلاف القطر | عدم استقرار درجة الحرارة، التحكم في السرعة | مراقبة القطر في الوقت الحقيقي | التحكم في درجة الحرارة، ضبط PID |

| عيوب الطلاء | عدم محاذاة القالب، علاج المشاكل | قياس سمك الطلاء | ضبط القالب، صيانة مصباح الأشعة فوق البنفسجية |

| زيادة التوهين | التلوث والتوتر | الاختبار البصري، المجهر | بروتوكولات النظافة وتخفيف التوتر |

مشاكل تطبيق الطلاء

يمكن أن تؤثر عيوب الطلاء على الخصائص البصرية والميكانيكية للألياف النهائية. غالبًا ما تتطور هذه المشاكل تدريجيًا، مما يجعل الكشف المبكر أمرًا بالغ الأهمية لمنع ظهور كميات كبيرة من المنتجات المعيبة.

قد تنجم اختلافات سمك الطلاء عن تآكل القالب، أو تقلبات الضغط، أو تغيرات في خصائص المادة. عادةً ما يُؤدي تآكل القالب إلى تغيرات تدريجية في السُمك مع مرور الوقت، بينما تُسبب تقلبات الضغط تغيرات أسرع. كما يُمكن أن تؤثر تغيرات لزوجة المادة الناتجة عن درجة الحرارة أو التقدم في السن على سُمك الطلاء.

تحدث مشاكل تركيز الطلاء عندما لا يكون مركز الألياف في قالب الطلاء مناسبًا، أو عندما لا يكون القالب نفسه محاذيًا بشكل صحيح. تُؤدي هذه المشاكل إلى ظهور طلاءات لامركزية، مما قد يُسبب تشتتًا في وضع الاستقطاب في الألياف أحادية الوضع، وصعوبات في التعامل مع جميع أنواع الألياف.

قد تنتج مشاكل تصلب الطلاء عن شيخوخة مصباح الأشعة فوق البنفسجية، أو تلوث الغلاف الجوي بالنيتروجين، أو تدهور مادة الطلاء. يؤدي عدم اكتمال التصلب إلى تكوّن أسطح لزجة وضعف في خصائصها الميكانيكية. كما أن التآكل قد يجعل الطلاء هشًا وعرضةً للتشقق.

قد تتطور مشاكل التصاق الطلاء عند تلوث سطح الزجاج أو تدهور مادة الطلاء. قد يؤدي ضعف الالتصاق إلى انفصال الطلاء أثناء التعامل معه أو التعرض للعوامل البيئية.

نهج استكشاف الأخطاء وإصلاحها المنهجي

يتطلب استكشاف الأخطاء وإصلاحها بفعالية نهجًا منهجيًا يأخذ في الاعتبار جميع الأسباب المحتملة ويستخدم البيانات لتوجيه التحقيق. أبدأ دائمًا بجمع أكبر قدر ممكن من المعلومات حول وقت بدء المشكلة، والظروف التي كانت قائمة، والتغييرات التي ربما حدثت.

يلعب تحليل البيانات دورًا حاسمًا في تحديد أنماط المشكلات. تكشف مخططات الاتجاهات عن تغيرات تدريجية قد لا تكون واضحة من القياسات الفردية. كما يُمكّن تحليل الارتباط من تحديد العلاقات بين مختلف المعايير التي تُشير إلى الأسباب الجذرية.

يساعد استبعاد العمليات على تضييق نطاق الأسباب المحتملة من خلال استبعاد أنظمة مختلفة بشكل منهجي. على سبيل المثال، إذا حدثت اختلافات في القطر فقط خلال دفعات محددة من القوالب المسبقة، فمن المرجح أن المشكلة تتعلق بجودة القوالب المسبقة وليس بمعدات السحب.

تساعد تقنيات تحليل السبب الجذري، مثل مخططات هيكل السمكة أو تحليل الأسباب الخمسة، على ضمان معالجة الحلول للأسباب الكامنة بدلاً من مجرد الأعراض. يمنع هذا النهج تكرار المشاكل ويبني فهماً لتفاعلات العمليات.

استراتيجيات الصيانة الوقائية

تساعد برامج الصيانة الوقائية على تجنب العديد من مشاكل التصنيع الشائعة من خلال معالجة المشكلات المحتملة قبل أن تُسبب انقطاعات في الإنتاج. يجب أن تستند هذه البرامج إلى توصيات مُصنّعي المعدات، وبيانات الأعطال السابقة، ومتطلبات العمليات.

تشمل أنشطة الصيانة المجدولة المعايرة الدورية لأنظمة القياس، واستبدال المكونات المستهلكة، وتنظيف المناطق الحرجة. وينبغي أن يراعي جدول الصيانة الفترات الزمنية والاستخدامية لتحسين موثوقية المعدات.

يمكن لتقنيات مراقبة الحالة تحديد المشاكل الناشئة قبل أن تُسبب الأعطال. يكشف تحليل الاهتزاز عن تآكل المحامل أو مشاكل المحاذاة. يُحدد التصوير الحراري المشاكل الكهربائية أو مشاكل نظام التبريد. يكشف تحليل الزيت عن التآكل الداخلي في الأنظمة الهيدروليكية أو أنظمة التشحيم.

تضمن إدارة مخزون قطع الغيار توفر المكونات الأساسية عند الحاجة إليها للصيانة أو الإصلاحات الطارئة. يجب أن يشمل المخزون عناصر الصيانة الدورية وقطع الغيار الضرورية التي قد تتسبب في توقف العمل لفترات طويلة في حال عدم توفرها.

تضمن برامج التدريب فهم المشغلين وموظفي الصيانة للإجراءات الصحيحة وقدرتهم على التعرّف على العلامات المبكرة لتطور المشاكل. تُساعد التحديثات التدريبية المنتظمة على تعزيز المهارات وإدخال تقنيات أو تقنيات جديدة.

تتتبع أنظمة التوثيق أنشطة الصيانة، وسجل المشاكل، واتجاهات أداء المعدات. تساعد هذه المعلومات على تحسين جداول الصيانة، وتحديد المشاكل المتكررة، ودعم جهود التحسين المستمر.

خاتمة

تتطلب عملية تصنيع الألياف الأساسية الناجحة التحكم الدقيق في المواد والمعدات والعمليات على طول سلسلة الإنتاج بأكملها.

-

استكشف هذا المورد لفهم أحدث التقنيات والابتكارات في تصنيع نواة الألياف، وضمان الجودة العالية والكفاءة.↩ ↩ ↩

-

اكتشف متطلبات النقاء الصارمة لمواد الألياف البصرية لضمان الأداء العالي والموثوقية في الألياف البصرية.↩

-

إن فهم عملية MCVD أمر بالغ الأهمية لأي شخص مهتم بإنتاج الألياف الضوئية عالية الجودة، حيث أنها توضح التقنيات الأساسية المستخدمة في الصناعة.↩

-

يكشف استكشاف عملية OVD عن فوائدها في إنتاج أشكال أولية كبيرة، مما قد يعزز معرفتك بتقنيات تصنيع الألياف المتقدمة.↩ ↩

-

يعد التعرف على أبراج سحب الألياف أمرًا ضروريًا لفهم المعدات التي تضمن إنتاج ألياف عالية الجودة، مما يؤثر على نجاح التصنيع بشكل عام.↩

-

اكتشف كيف يمكن للتحكم الإحصائي في العمليات أن يعزز كفاءة التصنيع وجودة المنتج من خلال الرؤى القائمة على البيانات.↩

-

تعرف على كيفية مساهمة أنظمة الجودة الآلية في تبسيط الإنتاج وتقليل الأخطاء وضمان الجودة الثابتة في التصنيع.↩

-

إن فهم أسباب انقطاع الألياف يمكن أن يساعد في تنفيذ حلول فعالة وتحسين موثوقية الإنتاج.↩ ↩ ↩