Pensando em fabricar cabos de energia? Parece complexo, exigindo grandes investimentos e conhecimento técnico. Escolher as máquinas erradas pode levar a cabos inseguros, paradas de produção e desperdício de dinheiro, colocando em risco o sucesso do seu empreendimento. Conhecer os equipamentos essenciais é o primeiro passo para uma fábrica de cabos de energia confiável.

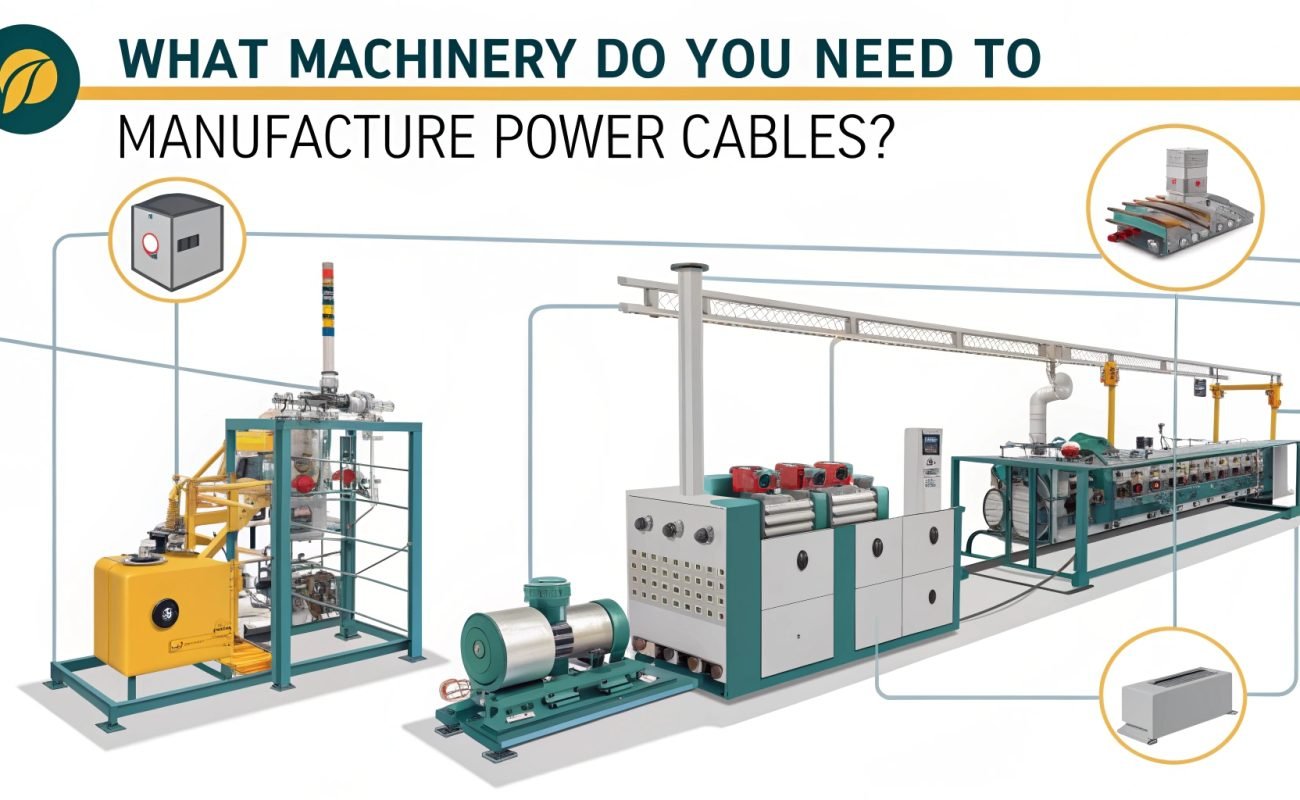

Essencial equipamento de fabricação de cabos de energia Inclui máquinas de trefilação e encordoamento de condutores, linhas de extrusão de isolamento, máquinas de assentamento de núcleos, linhas de blindagem para proteção mecânica e linhas de revestimento externo. Equipamentos de teste rigorosos são cruciais durante todo o processo para garantir a segurança e o desempenho.[^1][^5]

Entender as principais etapas proporciona uma boa visão geral. Mas o verdadeiro sucesso vem da escolha da máquina certa para cada tarefa. A velocidade de produção, a qualidade do cabo, a conformidade com as normas de segurança e os custos dependem dessas escolhas. É fácil se sentir sobrecarregado com tantas opções. É por isso que precisamos analisar atentamente cada parte crítica da fabricação de cabos de energia. Vamos detalhar os equipamentos essenciais, passo a passo, para que você possa planejar uma linha de produção eficiente e segura. Continue lendo para saber exatamente quais máquinas são necessárias para produzir cabos de energia de qualidade.

Como os condutores são feitos?

O condutor é o coração de qualquer cabo de alimentação, conduzindo a corrente elétrica. Usar condutores com baixa condutividade, tamanho inconsistente ou propensos a romper simplesmente não é uma opção. Isso leva à transmissão de energia ineficiente, potenciais pontos de superaquecimento e problemas de conexão, tornando o cabo final pouco confiável ou até mesmo perigoso.

Os condutores começam como hastes grossas (cobre ou alumínio) processadas por Máquina de desmontagem de hastess em fios grandes e depois desenhados mais finos por Máquinas de trefilação multifios, amolecidos por recozimentos e finalmente agrupados por máquinas de torção ou encordoamento (como os tipos rígido, planetário, tubular ou de salto) para formar o condutor final flexível ou sólido.[^2]

Vamos nos aprofundar na fabricação de condutores. Esta etapa constitui o caminho para a eletricidade, portanto, sua qualidade é inegociável. O objetivo é transformar barras metálicas de grande diâmetro (tipicamente de cobre de 8 mm ou alumínio de 9,5 mm) no tamanho e na construção específicos (sólido, trançado, flexível) exigidos pelo projeto do cabo, garantindo excelente condutividade elétrica e propriedades mecânicas.

Material inicial: Varas

Tudo começa com barras de cobre ou alumínio de alta qualidade, provenientes de fornecedores confiáveis [^2]. A pureza desses metais impacta diretamente a condutividade do condutor final. Impurezas aumentam a resistência, levando a maiores perdas de energia e geração de calor. Controles rigorosos de qualidade das matérias-primas recebidas são essenciais.

Desagregação da haste

A primeira máquina da linha é normalmente uma Máquina de desmontagem de hastesEsta máquina de alta resistência pega a haste grossa inicial e a puxa através de uma série de matrizes robustas (reduzindo as aberturas) até um tamanho de fio intermediário maior, talvez em torno de 1 a 4 mm. Geralmente, trata-se de um processo de fio único, realizado em alta velocidade. Lubrificação pesada e sistemas de resfriamento eficientes são essenciais para gerenciar o calor significativo gerado durante a deformação e evitar a quebra do fio. Essas máquinas são projetadas para operação contínua e exigente. Alguns fabricantes oferecem máquinas com diversos diâmetros de rosca, indicando a escala de operação a que atendem, desde pequenas oficinas até grandes plantas industriais.

Trefilação de Fios Intermediária e Fina

Do tamanho intermediário, o fio geralmente vai para Máquinas de trefilação multifiosEssas máquinas sofisticadas trefilam múltiplos fios (configurações comuns processam 8, 16 ou até mais fios) simultaneamente através de matrizes sucessivas, reduzindo ainda mais seu diâmetro até o tamanho final necessário para cada fio do condutor (por exemplo, tamanhos necessários para a construção de fios ou cordões flexíveis). Esse processamento simultâneo aumenta significativamente a produtividade. A trefilação inerentemente endurece o metal, tornando-o mais duro e menos flexível. Portanto, as máquinas multifios modernas quase sempre integram o recozimento por resistência contínua diretamente na linha. A automação também é fundamental, com muitas linhas modernas equipadas com controles PLC e interfaces touchscreen para facilitar a operação e o monitoramento.

Recozimento

Recozimento é um processo crítico de tratamento térmico que restaura a ductilidade (maciez e flexibilidade) dos fios trefilados. Sem o recozimento, os fios endurecidos seriam difíceis de torcer adequadamente e propensos a quebrar quando o cabo acabado fosse dobrado durante a instalação ou uso. Recozedores contínuos, integrados a máquinas de trefilação, normalmente passam uma corrente elétrica controlada pelos fios em movimento para aquecê-los rapidamente até a temperatura de recozimento. Isso é imediatamente seguido por resfriamento controlado, geralmente em atmosfera de vapor ou gás protetor (como nitrogênio) para evitar a oxidação do metal quente. Alcançar o grau correto de recozimento é vital para atender aos padrões de flexibilidade do condutor (como Classe 2 para condutores trançados, Classe 5 para flexíveis) e garantir a condutividade ideal.

Agrupamento vs. Encalhe

Depois de obter os fios recozidos individuais com o diâmetro correto, eles precisam ser combinados na estrutura final do condutor. O método depende da flexibilidade necessária e do tipo de condutor:

- Máquinas de agrupamento: Usado principalmente para criar condutores flexíveis (como os da Classe 5 ou Classe 6). Vários fios finos são trançados juntos em uma configuração agrupada e relativamente não geométrica. Cachos de torção dupla são muito comuns e eficientes; as bobinas de alimentação permanecem estacionárias enquanto o caminho do fio dá duas voltas para cada rotação do arco de recolhimento ou do conjunto de enrolamento. Este design permite velocidades de produção altíssimas e é ideal para cabos flexíveis, fios automotivos e fiação de eletrodomésticos.

- Máquinas de encalhe: Utilizados para criar condutores mais estruturados, frequentemente para cabos de baixa, média e alta tensão, onde são necessários um formato redondo consistente, compactação específica ou camadas concêntricas (como condutores de Classe 2). Os tipos comuns incluem:

- Trançadores de estrutura rígida: As bobinas de alimentação são mantidas em gaiolas ou quadros rotativos. Cada bobina gira em seu próprio eixo conforme a gaiola gira. Essa configuração permite a sobreposição precisa de fios, normalmente em direções helicoidais alternadas para cada camada (torcedura concêntrica). Também pode produzir condutores compactados (fios ligeiramente achatados para reduzir as folgas de ar) ou em formato de setor (em formato de segmentos de torta para se encaixarem firmemente em cabos multinúcleos). Essas máquinas são mais lentas do que as máquinas de torção, mas produzem geometrias de condutores muito estáveis, necessárias para aplicações de alta tensão.

- Encalhadores Planetários: Conceito semelhante ao dos torcedores rígidos, mas os berços que seguram as bobinas podem ser engrenados para permanecerem na vertical (ou girar em direção oposta à gaiola), evitando a torção dos fios individuais à medida que são dispostos. Frequentemente preferido para condutores muito grandes ou condutores em formato de setor, a fim de evitar tensões internas.

- Fios tubulares: Uma opção de alta velocidade em que as bobinas são colocadas dentro de uma estrutura tubular giratória. Os fios saem através de furos ao longo do tubo. Ideal para torcer pequenas quantidades de fios rapidamente e também comumente usada para aplicar telas metálicas (fios de cobre) ou blindagem de fios de aço.

- Skip Stranders: Outro projeto de alta velocidade, frequentemente usado para condutores de alumínio, onde os fios são dispostos em camadas unidirecionais, 'pulando' algumas posições para atingir rapidamente a estrutura desejada.

Já vi fábricas enfrentarem dificuldades quando suas capacidades de máquinas não são compatíveis. Por exemplo, uma trefiladeira multifios super-rápida alimentando uma trefiladeira mais lenta e antiga cria um grande gargalo, desperdiçando o potencial da trefiladeira. Isso destaca a importância de projetar toda a linha de forma holística. Na HONGKAI, ajudamos os clientes a planejar a sequência completa de processamento de condutores [^5], garantindo que cada máquina – desmontagem de barras, trefilação, recozimento e encordoamento/agrupamento – seja dimensionada e sincronizada adequadamente para seus produtos-alvo e volume de produção [^3]. A compatibilidade de materiais (cobre vs. alumínio) e os tipos de condutores necessários influenciam fortemente as melhores escolhas de máquinas.

O que está envolvido no isolamento dos condutores?

Uma vez formado, o condutor é metal puro. Usá-lo dessa forma causaria curtos-circuitos imediatos. O isolamento elétrico adequado é absolutamente essencial para a segurança e o funcionamento. Falhas no isolamento podem levar a curtos-circuitos, incêndios elétricos, danos a equipamentos e representar sérios riscos às pessoas. A integridade da camada de isolamento é fundamental.

O isolamento do condutor envolve a aplicação de uma camada precisa de material polimérico usando um Linha de Extrusão de Isolamento. Os principais componentes incluem o pay-off para o condutor, um pré-aquecedor, a extrusora com uma cruzeta especializada, um sistema de calha de resfriamento, medidores de controle de diâmetro, um testador de faíscas para verificações de qualidade e a unidade de recolhimento.[^5]

!

Vamos nos aprofundar no processo de extrusão do isolamento. Esta etapa aplica o material dielétrico que isola eletricamente o condutor de seu entorno e de outros condutores dentro do mesmo cabo. O objetivo é aplicar uma camada uniforme e sem defeitos de composto isolante, com a espessura e a concentricidade (centralização) corretas ao redor do condutor, atendendo a rigorosos padrões elétricos e físicos.

A Linha de Extrusão de Isolamento

Esta linha é um pilar fundamental na fabricação de cabos de energia, capaz de lidar com diversos materiais e tamanhos de condutores. Veja aqui uma análise de seus componentes típicos:

- Suporte de pagamento: Segura a bobina ou tambor do condutor nu (vindo da máquina de torção/agrupamento). O controle preciso da tensão é essencial para alimentar o condutor de forma suave e consistente na linha, sem esticá-lo ou dobrá-lo. Acumuladores (torres verticais ou horizontais que armazenam um comprimento de condutor de reserva) podem ser usados para permitir o funcionamento contínuo durante as trocas da bobina do condutor, maximizando o tempo de atividade.

- Pré-aquecedor: Geralmente, um aquecedor de indução ou resistência aquece o condutor pouco antes de ele entrar na cruzeta da extrusora. Isso serve a múltiplas finalidades: evaporar qualquer umidade residual ou extrair lubrificante da superfície do condutor e promover melhor adesão e ligação entre o condutor e o isolamento de polímero fundido.

- Extrusora: Esta máquina derrete os pellets de polímero isolante (por exemplo, PVC, PE, XLPE, LSZH) e gera a pressão necessária para forçar o material fundido para dentro da cruzeta. As principais peças incluem:

- Funil: Armazena os pellets de plástico. Frequentemente equipado com secadores, especialmente para materiais sensíveis à umidade, como XLPE ou náilon, pois a umidade pode causar cavidades ou defeitos no isolamento.

- Barril: Um cilindro robusto aquecido por múltiplas faixas de resistência elétrica, dividido em várias zonas de controle de temperatura.

- Parafuso: Gira dentro do cilindro. Seu design geométrico (profundidade de voo, passo, taxa de compressão) é crítico e especificamente adaptado ao tipo de polímero processado (por exemplo, uma rosca para PVC difere de uma para XLPE). Ela transporta os pellets da tremonha, os comprime, os derrete por meio de fricção e calor do cilindro, mistura o material fundido para homogeneidade e gera pressão. Extrusora os tamanhos são geralmente definidos pelo diâmetro do parafuso, variando amplamente dependendo da saída necessária.

- Zonas de aquecimento/resfriamento: O controle preciso da temperatura em cada zona ao longo do cilindro e da matriz é crucial para atingir a qualidade ideal da fusão, evitando a degradação do material (queima) e garantindo uma viscosidade de saída consistente.

- Cruzeta: A interface onde o condutor e o plástico fundido se encontram. O condutor corre axialmente pelo centro. O plástico fundido da extrusora é direcionado através de canais de fluxo internos e sai por um conjunto de ferramentas usinadas com precisão: o Dica (ou Guia), que guia o condutor, e o Morrer, que molda a superfície externa do isolamento. A folga entre o diâmetro externo da ponta e o diâmetro interno da matriz determina a espessura da parede do isolamento. O alinhamento preciso da ponta e da matriz em relação ao caminho do condutor é fundamental para obter uma boa concentricidade (espessura uniforme da parede em toda a volta). Uma concentricidade ruim resulta em pontos finos, que são pontos elétricos fracos e perigosos.

- Calha de resfriamento: Imediatamente após sair da cruzeta, o condutor isolado entra em uma longa calha, geralmente preenchida com água circulante. Um resfriamento eficaz é vital para solidificar o isolamento sem causar vazios, tensões internas ou deformações. Isso geralmente envolve várias etapas: normalmente começa com uma seção de água quente para permitir um resfriamento inicial lento (reduzindo as tensões e melhorando o acabamento superficial), seguida por seções de água progressivamente mais frias. O comprimento necessário da calha depende muito da velocidade da linha e da espessura do isolamento – linhas de alta velocidade precisam de calhas muito longas, às vezes dispostas em múltiplas passagens.

- Sistema de controle de diâmetro: Medidores a laser sem contato medem continuamente o diâmetro externo do condutor isolado após o resfriamento. Esses dados em tempo real podem ser realimentados para os controles de velocidade da rosca da extrusora ou do cabrestante em um circuito fechado para manter automaticamente o diâmetro alvo dentro de tolerâncias rigorosas (frequentemente exigidas por normas). Sistemas de monitoramento de concentricidade/espessura de parede (usando ultrassom ou raios X) também podem ser integrados para aplicações críticas.

- Testador de faíscas: Uma verificação de segurança em linha obrigatória para a maioria dos fios isolados. O condutor isolado final passa por um eletrodo de alta tensão (geralmente uma cortina de esferas ou escovas condutoras). Uma alta tensão (CA ou CC, dependendo do padrão, normalmente vários quilovolts) é aplicada entre o eletrodo e o condutor (que é aterrado). Se houver um furo, rachadura, ponto fino ou contaminante condutor rompendo o isolamento, uma faísca saltará pela falha, disparando um alarme e, frequentemente, ativando um marcador de falha (por exemplo, spray de tinta) ou contador. Isso fornece a verificação 100% da integridade dielétrica básica do isolamento.

- Cabrestante: Uma roda motriz (geralmente revestida de borracha) ou um sistema de correias (lagarta) que puxa o condutor com precisão por toda a linha a uma velocidade constante e controlada. A sincronização precisa entre a tensão de desbobinamento, a vazão da extrusora e a velocidade do cabrestante é vital para a estabilidade dimensional.

- Suporte de coleta: Enrola o fio isolado finalizado (agora frequentemente chamado de "núcleo") em um carretel ou tambor. Recursos como braços oscilantes para controle de tensão e mecanismos transversais para enrolamento nivelado garantem que o núcleo seja enrolado perfeitamente, sem danos, pronto para a próxima etapa do processo (armazenamento, teste ou envio). Acumuladores também podem ser colocados antes da recolhimento.

Materiais de isolamento e considerações de processamento

Materiais isolantes comuns exigem diferentes condições de processamento:

- PVC: Amplamente utilizado em baixa tensão devido ao custo e à retardância à chama. Relativamente fácil de processar.

- Educação Física: Excelentes propriedades elétricas, ideal para média tensão. Requer controle cuidadoso da temperatura.

- XLPE: O padrão para cabos de média e alta tensão devido ao seu desempenho térmico e elétrico superior. Requer um processo de reticulação. Para MT/AT, isso geralmente é feito em uma linha separada de Vulcanização Contínua (CV) usando vapor ou nitrogênio sob pressão. Para cabos de BT, o método de reticulação com silano (Sioplas) permite que a reticulação ocorra após a extrusão usando umidade. Processamento XLPE requer controle preciso da temperatura para evitar reticulação prematura ('queima') na extrusora.

- LSZH/LS0H: Cada vez mais importante para a segurança. Frequentemente, são compostos altamente preenchidos que podem ser abrasivos e exigem projetos de parafusos especializados e gerenciamento cuidadoso da temperatura.

Recebendo extrusão de isolamento A escolha certa exige habilidade e equipamentos robustos. Ajudei a solucionar problemas como rugosidade superficial (pele de tubarão), vazios internos (bolhas) ou diâmetro inconsistente. Muitas vezes, a causa raiz está em configurações incorretas de temperatura, problemas de velocidade/projeto da rosca, umidade na matéria-prima ou ferramentas desgastadas/inadequadas. Linhas de extrusão confiáveis e de alta qualidade são essenciais [^5]. Na HONGKAI, fornecemos sistemas de extrusão e o suporte de processo crucial [^3] necessário para ajudar os clientes a isolar com sucesso condutores com diversos materiais, garantindo que atendam aos rigorosos padrões de segurança e desempenho da indústria [^4]. Alguns fabricantes, por exemplo, destacam a capacidade de produzir cabos com tensões nominal de até altíssimas tensões (por exemplo, 550 kV), ressaltando a necessidade de máquinas de ponta para tais aplicações.

Como os condutores isolados são montados em um cabo?

Para cabos de alimentação multipolares (comuns em aplicações de energia ou controle trifásicas), agora você tem vários núcleos isolados individuais. Simplesmente juntá-los frouxamente dentro de uma capa externa não funcionará. O cabo ficaria deformado, inflexível e os núcleos poderiam se deslocar uns em relação aos outros durante o manuseio ou operação, potencialmente causando concentrações de tensões, abrasão ou distribuição desigual de corrente em condutores paralelos. Uma montagem estruturada é necessária.

Os núcleos isolados são torcidos juntos, geralmente com enchimentos para criar uma forma redonda e fornecer amortecimento, usando um Máquina de colocação. Planetário Máquina de colocaçãoOs Drum Twisters ou Drum Twisters são tipos comuns usados para obter um arranjo helicoidal. Fitas ou fios de ligação são geralmente aplicados simultaneamente para manter o conjunto central montado unido.

Vamos nos aprofundar no processo de montagem ou "laying-up" (também chamado de cabeamento ou torção do núcleo) do cabo. É aqui que núcleos isolados individuais são unidos, juntamente com outros elementos possíveis, como condutores de aterramento (fios terra), fios piloto ou pares de comunicação, para formar o núcleo multielementar do cabo final. O objetivo é organizar esses elementos em uma configuração geométrica específica, geralmente torcida helicoidalmente, para proporcionar flexibilidade, estabilidade mecânica e um formato geral consistente (tipicamente redondo), o que é vantajoso para etapas subsequentes de processamento, como blindagem ou revestimento, e para a vedação adequada dos prensa-cabos durante a instalação.

Por que ficar deitado?

Torcer os núcleos helicoidalmente oferece diversas vantagens importantes em comparação a simplesmente executá-los em paralelo:

- Flexibilidade: Um cabo com núcleos dispostos helicoidalmente é significativamente mais flexível e fácil de dobrar do que um com núcleos paralelos. O caminho helicoidal permite que os núcleos ajustem ligeiramente sua posição em relação uns aos outros quando o cabo é dobrado, reduzindo a tensão no isolamento e nos condutores.

- Redondeza e compacidade: A disposição em camadas, especialmente quando combinada com materiais de enchimento não higroscópicos (como cabos de polipropileno ou perfis moldados) colocados nos vãos naturais (interstícios) entre os núcleos redondos, ajuda a obter uma seção transversal compacta e consistentemente redonda para o feixe de núcleos montado. Essa circularidade é crucial para a aplicação uniforme das camadas subsequentes (como camada de base, armadura ou a capa final) e garante uma vedação eficaz ao utilizar prensa-cabos.

- Estabilidade mecânica: A estrutura torcida mantém os núcleos firmemente em suas posições relativas, evitando que se movam excessivamente durante o manuseio, instalação (puxada) ou operação (ciclo térmico). Isso preserva a integridade e o desempenho elétrico do cabo.

Tipos de máquinas de assentamento

As principais máquinas utilizadas neste processo se dividem em duas categorias principais:

- Máquinas de Deposição Planetária: Eles operam com base em um princípio semelhante ao dos torcedores planetários usados para condutores. As bobinas que seguram os núcleos isolados individuais são montadas em berços dentro de uma grande gaiola giratória. À medida que a gaiola gira em torno do eixo central do cabo que está sendo formado, cada berço da bobina é tipicamente engrenado para girar na direção oposta à rotação da gaiola (ou permanecer estacionário em relação ao eixo da linha, dependendo da engrenagem). Isso garante que os núcleos individuais sejam dispostos helicoidalmente em torno do eixo central. sem sendo torcidos em seu próprio eixo (torção reversa zero). Isso é particularmente importante para núcleos de maior diâmetro ou cabos com condutores pré-moldados (setoriais), pois evita a introdução de tensões de torção dentro dos próprios núcleos. Os enchimentos podem ser alimentados a partir de bobinas separadas montadas dentro da mesma gaiola rotativa ou, às vezes, de desbobinadores estacionários fora da gaiola. Máquinas planetárias oferecem excelente controle sobre a geometria e a tensão da camada, produzindo núcleos de alta qualidade, mas geralmente são mais complexas, exigem mais espaço no piso e operam em velocidades mais baixas em comparação com as torcedeiras de tambor. Alguns fabricantes oferecem máquinas planetárias específicas, adaptadas para a montagem de certos tipos de cabos, como cabos aéreos agrupados (ABC).

- Drum Twisters: Este é um método muito comum e altamente eficiente, especialmente adequado para a fabricação de longos comprimentos de cabos de energia e controle de pequeno a médio porte com núcleos redondos. Em um enrolador de tambores, as bobinas de desbobinamento alimentam os núcleos isolados e o tambor de recolhimento principal enrolando o núcleo montado são ambos Montados em grandes estruturas rotativas (berços ou "tambores") que giram em torno do eixo central da máquina. Os machos são puxados dos rolos desbobinadores, passam por guias e, potencialmente, aplicadores de enchimento, convergem para uma matriz de conformação (matriz de fechamento), onde são torcidos juntos, possivelmente presos com fita adesiva, e então enrolados no tambor de recolhimento — tudo isso enquanto todo o conjunto de desbobinador e recolhimento gira como uma unidade. Como o tambor de recolhimento gira junto com a ação de torção, uma quantidade controlada de torção reversa é transmitido aos núcleos individuais (igual à configuração do cabeamento). Os torcedores de tambor podem operar em velocidades significativamente maiores do que as máquinas planetárias, são frequentemente mais compactos e geralmente considerados mais econômicos para a produção de grandes quantidades de tipos de cabos padrão.

Principais componentes e elementos do processo

Independentemente do tipo específico de máquina, vários elementos são cruciais para uma operação de depósito bem-sucedida:

- Principais recompensas: Segure firmemente as bobinas ou carretéis dos núcleos isolados. Eles devem fornecer controle de tensão confiável e ajustável individualmente para cada núcleo, a fim de garantir que todos se encaixem uniformemente no ponto de fechamento, sem ficarem muito frouxos ou muito apertados.

- Gaiola/Tambores rotativos: O mecanismo central que dá a torção para montar os núcleos.

- Pagamentos de preenchimento: Forneça elementos de enchimento (geralmente perfis extrudados, cordas torcidas de polipropileno (PP) ou, às vezes, núcleos isolados fictícios) para preencher os espaços entre os núcleos principais. A seleção e o posicionamento adequados do enchimento são vitais para atingir a circularidade, a compactação e a flexibilidade desejadas.

- Matriz de fechamento / Placa de conformação: Uma matriz ou placa de aço temperado com furos moldados que guiam os núcleos e enchimentos juntos na configuração helicoidal desejada à medida que convergem.

- Cabeça de encadernação / Cabeça de fita: Posicionada imediatamente após a matriz de fechamento, esta unidade aplica uma ou mais fitas de ligação (por exemplo, filme de poliéster (Mylar), fita de tecido não tecido ou, às vezes, fita de fibra de vidro) helicoidalmente sobre os núcleos montados. Esta etapa crucial mantém a estrutura firmemente unida, evitando que ela se desfaça antes de atingir o cabrestante e o enrolamento. A tensão e a sobreposição adequadas das fitas são importantes.

- Cabrestante: Puxa o núcleo montado através da máquina a uma velocidade precisamente controlada. A relação entre a velocidade linear do cabrestante e a velocidade de rotação da gaiola/tambor determina a comprimento da postura (a distância axial ao longo do cabo para uma volta helicoidal completa de um núcleo). Um comprimento de camada consistente é um parâmetro crítico que afeta a flexibilidade, a estabilidade do diâmetro e o desempenho mecânico do cabo. Os comprimentos de camada são normalmente especificados na norma de projeto do cabo.

- Assumir: Enrola o núcleo do cabo montado em um grande tambor ou bobina de processo, pronto para a próxima etapa (por exemplo, acondicionamento, blindagem ou revestimento). Requer construção e acionamento robustos, além de mecanismos precisos de enrolamento (deslocamento) nivelado.

Lembro-me de ajudar um cliente a otimizar o processo de instalação de um cabo de alimentação de 4 núcleos usando um torcedor de tambor. Posteriormente, eles estavam enfrentando geometria inconsistente do núcleo e ocasionais problemas de afundamento da bainha. Descobrimos que a causa raiz era a tensão inconsistente dos desbobinadores do núcleo e a tensão insuficiente da fita de ligação, permitindo que a estrutura do núcleo relaxasse ligeiramente após a montagem. Calibrando cuidadosamente os freios de desbobinamento e aumentando a tensão da fita de ligação, alcançamos um núcleo muito mais estável e uniformemente redondo. Na HONGKAI, fornecemos vários tipos de máquinas de instalação [^1][^5] e fornecemos o suporte técnico necessário [^3] para garantir que nossos clientes possam ajustar parâmetros como tensão, comprimento do desbobinador e aplicação de enchimento para obter a geometria precisa do núcleo necessária para seus projetos específicos de cabos [^4].

Quando e como a blindagem é aplicada aos cabos de energia?

Muitos cabos de energia, especialmente aqueles enterrados diretamente no solo, instalados debaixo d'água ou utilizados em ambientes industriais exigentes, como minas ou fábricas de produtos pesados, precisam de proteção extra contra danos mecânicos. O isolamento e a capa padrão podem não ser suficientes para suportar forças de esmagamento do solo ou de veículos, impactos bruscos de pedras ou ferramentas de escavação, ou mesmo ataques persistentes de roedores. A blindagem fornece essa blindagem mecânica vital, aumentando significativamente a resiliência e a vida útil do cabo em condições adversas.

A blindagem, normalmente composta por fita de aço galvanizado (STA) ou fio de aço galvanizado (SWA), é aplicada com uma linha de blindagem sobre o núcleo do cabo (geralmente sobre uma camada protetora intermediária chamada "camada"). Esse processo adiciona proteção significativa contra esmagamento, impacto e, às vezes, tração, tornando o cabo adequado para enterramento direto ou outras aplicações pesadas onde há probabilidade de abuso físico.

Vamos nos aprofundar no processo de blindagem. Esta é uma etapa opcional na fabricação de cabos, aplicada apenas quando a aplicação pretendida exige um nível de robustez mecânica maior do que um cabo sem blindagem pode oferecer. Ela aumenta significativamente a capacidade do cabo de suportar tensões físicas.

Por que e quando usar armadura?

Os principais motivos para adicionar blindagem metálica aos cabos de energia são:

- Proteção mecânica aprimorada: Para resistir a altas forças de esmagamento (por exemplo, de enterramento profundo, tráfego de equipamentos pesados), impactos bruscos (por exemplo, de impactos acidentais durante escavações) e abrasão (por exemplo, arrasto durante a instalação).

- Maior resistência à tração: A armadura de fio de aço (SWA), em particular, adiciona considerável resistência longitudinal ao cabo. Isso é benéfico para cabos instalados verticalmente (por exemplo, em poços ou edifícios altos), tracionados por longas distâncias ou colocados debaixo d'água, onde podem estar sujeitos a tensão.

- Proteção contra roedores: A barreira fornecida pela armadura de fita de aço (STA) ou fios de aço compactados (SWA) é muito eficaz na prevenção de danos causados por roedores roedores, como ratos ou esquilos, que podem ser um problema significativo em algumas áreas.

A blindagem é comumente especificada e exigida para: - Cabos de enterramento direto: Cabos instalados diretamente em valas no solo, sem a proteção de conduítes ou dutos.

- Cabos submarinos ou subaquáticos: Exigindo alta resistência e proteção robusta contra danos potenciais causados por âncoras, equipamentos de pesca, movimentos do fundo do mar, etc.

- Cabos de Mineração: Sujeito a condições extremamente adversas, incluindo possíveis quedas de pedras, esmagamento por veículos pesados e flexão ou arrasto constantes.

- Ambientes industriais pesados: Locais onde os cabos podem ficar expostos a impactos de máquinas, objetos caídos ou produtos químicos corrosivos (a blindagem pode ser combinada com bainhas especiais).

- Áreas perigosas: Onde manter a integridade do fornecimento de energia em condições adversas é essencial para a segurança (por exemplo, instalações de petróleo e gás).

Tipos de armadura metálica

Os dois tipos mais comuns de blindagem metálica usados em cabos de energia são:

- Armadura de Fita de Aço (STA): Consiste em duas camadas de fita de aço galvanizado aplicadas helicoidalmente ao redor do núcleo do cabo (sobre a camada de base). As fitas são normalmente aplicadas com uma sobreposição específica dentro de cada camada, e a segunda camada é aplicada de forma a cobrir a lacuna deixada pela primeira camada (armadura de fita intertravada ou dupla). A STA oferece excelente proteção contra forças de esmagamento e é uma barreira muito eficaz contra roedores. No entanto, adiciona relativamente pouca resistência à tração em comparação com a armadura de fio. É frequentemente usada em cabos de distribuição de energia de média tensão. Para aplicações onde as propriedades magnéticas são indesejáveis (por exemplo, ao redor de equipamentos sensíveis), a Armadura de Fita de Alumínio (ATA) pode ser usada.

- Armadura de Arame de Aço (SWA): Consiste em uma única camada de fios redondos de aço galvanizado aplicados helicoidalmente ao redor do núcleo do cabo (sobre a camada de ancoragem). Todos os fios são normalmente aplicados na mesma direção (geralmente à esquerda) com cobertura total (fios se tocando). A armadura SWA oferece excelente resistência à tração (resistência à tração) e ótima proteção contra impactos e esmagamento. É o tipo de armadura mais comum para cabos industriais pesados e cabos de baixa e média tensão enterrados diretamente em muitas partes do mundo. Para cabos unipolares destinados ao uso em sistemas CA, Armadura de Fio de Alumínio (AWA) deve ser usado em vez de fio de aço. Isso ocorre porque o campo magnético alternado produzido pela corrente alternada em um único condutor induziria correntes parasitas significativas e perdas por histerese na armadura de aço magnético, levando a um aquecimento excessivo. O alumínio não magnético evita esse problema.

A Linha de Blindagem

A blindagem é normalmente realizada em uma linha dedicada, embora às vezes possa ser integrada às operações de extrusão da camada de base ou revestimento externo, dependendo da configuração de fábrica e do tipo de cabo. Os principais componentes envolvidos no processo de blindagem incluem:

- Aplicação da camada de estratificação (geralmente anterior ou em linha): Antes de aplicar a armadura de metal duro, uma camada de material de amortecimento ou "camada" é geralmente aplicada sobre o feixe de núcleos depositado. Essa camada (que pode ser uma camada extrudada de PVC, PE ou LSZH, ou, às vezes, camadas de fitas) atende a dois propósitos principais: fornece uma superfície lisa, uniforme e não abrasiva para a fixação dos fios ou fitas da armadura e protege os núcleos isolados subjacentes de possíveis danos causados pela armadura durante a aplicação ou flexão.

- Resultado para Bedded Core: Segura o tambor contendo o núcleo do cabo com sua camada de base já aplicada.

- Resultados da armadura: O arranjo depende do tipo de armadura:

- Para STA: Suportes de desbobinamento projetados para suportar almofadas grandes e pesadas ou bobinas de fita de aço galvanizado (normalmente dois conjuntos de desbobinadores para as duas camadas). O controle da tensão é importante.

- Para SWA: É necessário um grande número de bobinas desbobinadoras (uma para cada fio de blindagem individual). Estas podem ser bobinas montadas em suportes estáticos ao redor da linha ou, mais comumente, montadas em grandes bobinas giratórias dentro da própria gaiola da máquina de blindagem. Consistente controle de tensão para cada fio é crítico.

- Aplicador de armadura / Gaiola de encalhe: A seção da máquina que aplica a blindagem:

- Para STA: Cabeças de colagem rotativas, equipadas com rolos e guias, enrolam as fitas de aço helicoidalmente ao redor do núcleo no ângulo correto e com sobreposição especificada.

- Para SWA: Uma grande gaiola giratória (semelhante em princípio a uma torcedeira rígida ou planetária) carrega os fios da armadura (seja de bobinas dentro da gaiola ou alimentados de fora). À medida que a gaiola gira e o núcleo do cabo avança, os fios são dispostos helicoidalmente sobre a superfície do núcleo acamado em um ângulo e comprimento de torção específicos.

- Matrizes de fechamento/rolos de conformação: Garante que os fios ou fitas de blindagem formem uma camada firme, fechada e consistente ao redor do núcleo do cabo.

- Cabeça de encadernação (opcional, mas comum para SWA): Frequentemente, uma fita de ligação (por exemplo, poliéster) é aplicada helicoidalmente sobre a camada de blindagem imediatamente após a aplicação, especialmente para SWA. Isso ajuda a manter os fios da blindagem no lugar com segurança antes que o cabo atinja o cabrestante ou passe pela bainha externa, evitando que se soltem ou se desloquem ('gaiolas para pássaros‘).

- Cabrestante: Puxa o cabo agora blindado através da seção de blindagem a uma velocidade controlada.

- Assumir: Enrola o cabo pesado e blindado em um tambor grande e robusto. Devido ao aumento significativo de peso e diâmetro, o sistema de enrolamento necessita de acionamentos potentes, alta capacidade de manuseio do tambor e deslocamento preciso para um enrolamento nivelado.

Considerações e desafios materiais

- Galvanização: O revestimento de zinco em fitas e fios de aço é crucial para a resistência à corrosão. As normas geralmente especificam o peso ou a espessura mínimos de galvanização.

- Propriedades do fio/fita: A resistência à tração dos fios, a ductilidade das fitas e as tolerâncias dimensionais são parâmetros de qualidade importantes.

- Controle de tensão: Conforme mencionado, a tensão inconsistente durante a aplicação do SWA é uma causa comum de problemas como 'gaiolas para pássaros' (onde os fios se projetam para fora sob carga ou flexão) ou cobertura de armadura irregular. Preciso e confiável controle de tensão em cada fio o pagamento é vital.

Lembro-me de trabalhar com um cliente produzindo Cabos SWA que enfrentou exatamente isso 'gaiolas para pássaros' problema, particularmente quando o cabo era dobrado próximo ao raio mínimo recomendado. O problema foi atribuído a variações na tensão entre as diferentes bobinas de fio que alimentavam a gaiola de blindagem, combinadas com um ângulo de torção ligeiramente grande demais. Ao revisar os sistemas de tensionamento em seus desbobinadores e ajustar as relações de transmissão para obter uma torção ligeiramente mais curta e apertada, o problema foi completamente resolvido. A HONGKAI pode fornecer as linhas de blindagem necessárias, seja para fita (STA) ou fio (SWA) [^1][^5], e fornecer o suporte de configuração [^3] necessário para superar tais desafios e garantir que a blindagem seja aplicada corretamente para máxima proteção e confiabilidade [^4].

Qual é a etapa final para proteger o cabo de alimentação?

Você desenhou e encordoou meticulosamente os condutores, isolou-os com precisão, colocou-os cuidadosamente em um núcleo e, possivelmente, adicionou uma camada resistente de blindagem metálica. Mas o cabo ainda precisa de uma vedação ambiental geral e uma camada final de proteção contra os elementos e os riscos da instalação. Os componentes internos, incluindo a blindagem, se presente, ainda estão expostos e vulneráveis à umidade, produtos químicos, luz solar e abrasão. Essa camada final é crucial para garantir a confiabilidade e a adequação do cabo a longo prazo ao seu ambiente operacional específico.

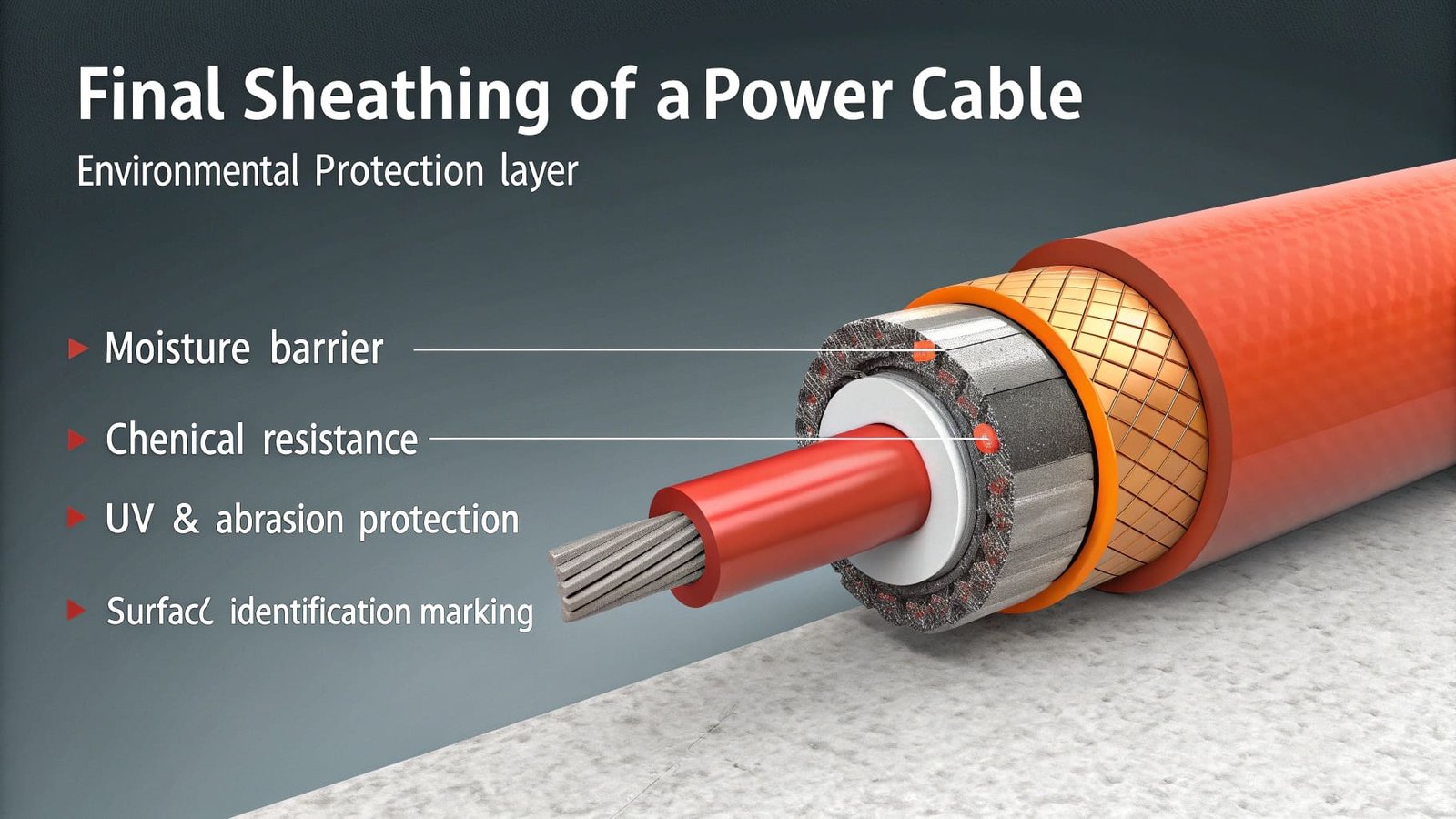

A etapa final de fabricação é a aplicação do bainha externa ou revestimento usando uma linha de revestimento (jacketing). Isso envolve a extrusão de uma camada termoplástica ou termofixa robusta (comumente PVC, PE, LSZH ou, às vezes, compostos especializados como TPU ou borracha) sobre o núcleo do cabo montado (e potencialmente blindado e conectado). Esta bainha fornece proteção essencial proteção ambiental, durabilidade mecânica e possui marcações de identificação.[^5]

Vamos nos aprofundar mais no bainha externaProcesso de revestimento (ou encamisamento). Esta é a etapa final da fabricação que confere ao cabo de alimentação sua aparência final, sua principal barreira contra o mundo externo e, frequentemente, carrega informações vitais impressas ou gravadas em relevo em sua superfície. A qualidade, a seleção do material e a aplicação uniforme dessa camada são essenciais para proteger todos os componentes internos ao longo da vida útil esperada do cabo, que pode chegar a décadas.

Finalidade da bainha externa

O bainha externa atende a múltiplas funções críticas:

- Proteção Ambiental: Ele atua como a principal barreira contra a entrada de umidade, poeira, produtos químicos do solo, óleos e outros contaminantes potencialmente prejudiciais que podem degradar o isolamento ou corroer componentes metálicos, como blindagens ou telas.

- Resistência UV: Para cabos instalados ao ar livre ou expostos à luz solar, a capa deve proteger os materiais subjacentes (especialmente o isolamento ou as camadas de base que não sejam pretas) da degradação causada pela radiação ultravioleta. Isso normalmente é obtido pela incorporação de uma quantidade suficiente de negro de fumo finamente disperso (cerca de 2-2,5%) ao composto da capa (especialmente para capas de PE/XLPE) ou pelo uso de aditivos específicos resistentes a UV em outros polímeros.

- Resistência à abrasão: A capa fornece uma superfície externa resistente, projetada para suportar raspagem, atrito e desgaste geral que ocorrem durante a instalação (puxando por dutos, assentando em valas) e durante toda a vida útil do cabo.

- Retardante de Chamas / Segurança contra Incêndios: Para muitas aplicações, particularmente em instalações internas ou em infraestruturas críticas, a bainha deve possuir características específicas de desempenho em relação ao fogo. Compostos como PVC ou LSZH são formulados para resistir à ignição, limitar a propagação da chama ao longo do cabo e, no caso do LSZH, produzir baixos níveis de fumaça e nenhum gás halogênio tóxico quando queimado, atendendo aos rigorosos regulamentos de segurança contra incêndio.

- Integridade Mecânica: A capa mantém todo o conjunto do cabo unido, fornecendo suporte estrutural e mantendo a posição relativa dos componentes internos.

- Identificação: A superfície externa da capa é usada para marcar permanentemente informações essenciais, como o nome do fabricante, a tensão nominal, a designação do tipo de cabo (por exemplo, SWA, LSZH), o tamanho e o número do condutor, as marcas de conformidade com as normas relevantes, o ano de fabricação e as marcações de comprimento sequencial (marcas em metros). Isso pode ser feito por impressão a jato de tinta ou gofragem.

Componentes da linha de revestimento

O maquinário utilizado para o revestimento é conceitualmente muito semelhante a uma linha de extrusão de isolamento, mas geralmente é maior, mais pesado e mais potente para acomodar os diâmetros tipicamente maiores, os pesos mais pesados e as estruturas frequentemente mais complexas dos cabos de energia acabados, especialmente os blindados. Os principais componentes incluem:

- Pague: Suporta o tambor grande e pesado de núcleo de cabo disposto e possivelmente blindado. Requer construção robusta com acionamentos potentes e sistemas de controle de tensão confiáveis (por exemplo, braços oscilantes ou células de carga) para alimentação suave e controlada do núcleo na linha. Acumuladores são frequentemente utilizados aqui para grandes linhas de cabos, permitindo a operação contínua durante o longo processo de troca de tambores pesados.

- Pré-tratamento do núcleo (opcional): Dependendo dos materiais e da adesão desejada, o núcleo pode passar por uma estação de limpeza (por exemplo, escovação ou limpeza com ar) ou por um aplicador de promotores de adesão ou compostos bloqueadores de água antes de entrar na extrusora.

- Extrusora: Uma extrusora de grande porte funde o composto de revestimento escolhido (escolhas comuns incluem PVC, vários tipos de polietileno, como PEBD, PEMD, PEAD, compostos LSZH/LS0H ou, às vezes, materiais mais especializados, como Poliuretano Termoplástico (TPU) ou Polietileno Clorado (CPE)). Dado o teor frequentemente alto de enchimentos (por exemplo, retardantes de chama, estabilizadores UV) em compostos de revestimento, o projeto da rosca e o controle preciso da temperatura em várias zonas do cilindro são essenciais para garantir a fusão adequada, a homogeneização e a produção consistente sem causar degradação do material (queima). Carregadores de tremonha de alta capacidade e sistemas eficientes de secagem de material são padrão. Extrusora os diâmetros dos parafusos para linhas de revestimento podem variar até 150 mm ou até 200 mm para cabos muito grandes.

- Cruzeta: Semelhante em princípio a uma cruzeta de isolamento, mas significativamente maior e mais robusta. O núcleo do cabo passa pelo centro, e o composto plástico fundido da extrusora é forçado através de canais de fluxo internos e sai por um grande conjunto de ferramentas usinadas com precisão (ponta e matriz) para formar a camada de revestimento ao redor do núcleo. Para revestimento sobre superfícies irregulares, como armaduras de SWA, o projeto da ferramenta é particularmente crítico para garantir que o composto flua adequadamente e preencha as ondulações, proporcionando uma espessura de parede uniforme e sem espaços vazios. Técnicas de extrusão por pressão (onde a pressão do fundido preenche a matriz) ou técnicas de tubo sobre tubo/revestimento (onde a bainha é extrudada como um tubo ligeiramente superdimensionado e então puxada para baixo sobre o núcleo, frequentemente com auxílio de vácuo para calibração) são comumente utilizadas.

- Calha de resfriamento: Uma longa calha de água (geralmente de 50 a 100 metros ou mais para linhas de alta velocidade, às vezes disposta em múltiplas passagens) é necessária para resfriar e solidificar a espessa camada de revestimento de forma gradual e uniforme. Assim como no caso do isolamento, o resfriamento controlado (geralmente começando quente e esfriando progressivamente) é essencial para evitar distorções, vazios, retração excessiva ou tensões internas que podem levar a rachaduras posteriormente. Troca de calor e circulação de água eficientes são essenciais.

- Secador: Limpadores ou sopradores de ar de alta velocidade removem a água residual da superfície do cabo antes da impressão, do teste ou da coleta.

- Medidor de diâmetro: Medidores a laser monitoram continuamente o diâmetro final do cabo, fornecendo feedback para controle automático. O monitoramento da espessura da parede (ultrassônico ou outros métodos) também pode ser utilizado, especialmente para cabos de alta tensão ou aplicações críticas.

- Testador de faíscas (às vezes especificado): Embora as camadas primárias de isolamento provavelmente tenham sido testadas contra faíscas, alguns padrões de cabos ou especificações do cliente podem exigir um teste final de faísca na capa externa como uma verificação de qualidade adicional para detectar qualquer dano significativo ocorrido durante processos intermediários ou grandes defeitos na própria capa.

- Impressora jato de tinta / gravadora: Aplica as marcações de identificação necessárias na superfície da bainha. Impressão durável e de alta qualidade, que permaneça legível após a instalação e a exposição ao ambiente, é crucial. Os sistemas podem permitir conteúdo de marcação programável e interagir com os sistemas de controle de produção da fábrica. A gravação em relevo (letras em relevo formadas durante a extrusão) proporciona ainda mais durabilidade às marcações.

- Lagarta/Cabrestan: Uma unidade de tração potente, geralmente composta por duas lagartas (extratores do tipo correia) para cabos grandes e pesados, proporcionando aderência suficiente sem danificar a capa, puxa o cabo acabado pela linha a uma velocidade precisa e constante. A sincronização com a saída da extrusora é fundamental.

- Acumulador (Opcional): Particularmente útil em linhas que produzem cabos muito grandes e pesados em tambores grandes, onde as trocas de bobinas podem levar um tempo considerável. O acumulador armazena um comprimento considerável de cabo acabado, permitindo que o processo de extrusão continue ininterrupto durante a troca.

- Assumir: Enrola o cabo de alimentação finalizado em grandes tambores de transporte de aço ou madeira. Requer construção robusta, sistemas de acionamento potentes com controle preciso de torque e velocidade, mecanismos de deslocamento robustos para enrolamento nivelado (para evitar danos e garantir tambores estáveis) e, frequentemente, mecanismos de corte integrados. As capacidades de enrolamento devem ser compatíveis com os grandes diâmetros e pesos envolvidos.

Materiais e seleção de revestimento

A escolha do material de revestimento é determinada pelo ambiente de aplicação pretendido do cabo e pelas características de desempenho exigidas:

- PVC: Ainda comum em cabos de baixa tensão de uso geral; oferece um bom equilíbrio entre custo, flexibilidade e resistência à chama. Diferentes formulações proporcionam diferentes graus de resistência a óleo, classificação de temperatura e flexibilidade.

- PE (PEBD, PEMD, PEAD): Preferível para uso externo e enterramento direto devido à excelente resistência à umidade e tenacidade (especialmente PEAD). Requer negro de fumo para estabilidade UV. O MDPE é frequentemente usado em cabos de média tensão.

- LSZH/LS0H: Obrigatório onde a segurança contra incêndio (baixa emissão de fumaça, zero halogênios) é primordial (por exemplo, prédios públicos, túneis, transporte público, navios). Pode ser mais rígido e exigir um processamento mais cuidadoso do que PVC ou Educação Física.

- TPU: Oferece excelente resistência à abrasão, tenacidade, flexibilidade (mesmo em baixas temperaturas) e boa resistência química/a óleo. Ideal para cabos flexíveis muito exigentes, cabos de reboque (mineração, robótica) ou ambientes industriais severos. Mais caro que PVC/PE.

- Borracha (por exemplo, EPR, CPE, PCP): Utilizado em aplicações que exigem alta flexibilidade em uma ampla faixa de temperatura, extrema tenacidade ou resistência química específica (por exemplo, cabos de soldagem, cabos de mineração, cabos de bordo). Normalmente, requer um processo separado de vulcanização (cura) após a extrusão.

Já me deparei com situações em que o uso do composto de revestimento errado ou seu processamento incorreto levaram a falhas em campo. Por exemplo, o uso de PVC em um ambiente com alta exposição aos raios UV resultou em rachaduras prematuras. Em outra ocasião, o resfriamento inadequado em uma linha de revestimento LSZH causou tensões internas que levaram ao desenvolvimento de rachaduras durante a instalação em clima frio. Selecionando o material certo e Processá-lo corretamente em uma linha de revestimento adequada é vital. A HONGKAI fornece linhas de revestimento robustas, capazes de lidar com a ampla gama de tamanhos e materiais de cabos de energia exigidos pelo mercado [^5], e fornecemos a orientação essencial do processo [^3] para ajudar nossos clientes a obter um produto final durável e de alta qualidade que atenda a todas as especificações e padrões necessários [^4].

Como você garante a qualidade e a segurança do cabo de energia?

A fabricação de um cabo de alimentação envolve muitas etapas complexas, utilizando máquinas sofisticadas. Simplesmente montar os materiais certos não é suficiente, especialmente considerando o papel crítico que esses cabos desempenham no fornecimento seguro de energia. Você deve garantir que cada metro de cabo que sai da sua fábrica atenda aos rigorosos padrões de qualidade e segurança estabelecidos por órgãos nacionais e internacionais. O envio de um cabo de alimentação defeituoso ou fora de conformidade pode levar a falhas catastróficas, incluindo curto-circuitos, incêndios, destruição de equipamentos, ferimentos graves ou perda de vidas, enorme responsabilidade legal e danos irreparáveis à reputação da sua empresa. Testes completos e documentados não são opcionais; são uma necessidade absoluta.

Garantia de qualidade Envolve um sistema abrangente de rigorosos testes elétricos, mecânicos, dimensionais e de materiais, realizados tanto durante a produção (controles em processo) quanto nas bobinas do produto final antes do envio. Os principais testes incluem verificação da resistência do condutor, medições da resistência do isolamento, testes de resistência a alta tensão (hipot), verificações dimensionais meticulosas e testes de desempenho mecânico e de resistência ao fogo potencialmente exigentes, dependendo do tipo e da aplicação do cabo.[^3][^4]

Vamos nos aprofundar na área crítica de testes e controle de qualidade (CQ) para cabos de energia. Esta não é apenas uma inspeção final; é uma abordagem sistemática incorporada a todo o processo de fabricação, desde o momento em que a matéria-prima chega às suas instalações até a aprovação do cabo finalizado para expedição. Os principais objetivos são verificar a conformidade com as normas relevantes (como IEC, BS, VDE, UL, CSA, etc.), garantir que o cabo funcione com segurança e confiabilidade ao longo de sua vida útil prevista e fornecer evidências documentadas de qualidade para clientes e órgãos reguladores.

Controle de Qualidade em Processo (IPQC)

Detectar e corrigir problemas logo no início da sequência de fabricação economiza custos significativos, reduzindo o desperdício e impedindo que componentes defeituosos sejam movidos para a linha de produção. Verificações importantes realizadas durante as etapas de fabricação incluem:

- Inspeção de Matérias-Primas: Verificação de propriedades críticas de materiais recebidos: condutividade e dimensões de barras de cobre/alumínio [^2]; índice de fluxo de fusão, densidade, teor de umidade e níveis de contaminantes de compostos de isolamento e revestimento.

- Desenho/Encordoamento: Verificar regularmente o diâmetro do fio usando micrômetros ou medidores a laser, inspecionar visualmente o acabamento da superfície em busca de defeitos, medir o diâmetro final do condutor trançado e a flexibilidade, verificar os comprimentos e a direção corretos.

- Extrusão de Isolamento: Monitoramento contínuo em tempo real do diâmetro do isolamento (medidor a laser) e da concentricidade (medidor ultrassônico ou de raios X), monitoramento contínuo dos resultados do teste de faíscas (qualquer faísca aciona um alarme/marcador) e inspeção visual do acabamento da superfície. As verificações periódicas offline envolvem a coleta de amostras para medir com precisão a espessura do isolamento em vários pontos ao redor da circunferência (usando um projetor de perfil ou microscópio de medição) e o teste de adesão ao condutor.

- Colocação: Verificar a identificação correta do núcleo (cores/números), verificar a geometria do núcleo colocado (arredondamento, diâmetro), confirmar os comprimentos e a direção corretos da camada, garantir o posicionamento e a tensão adequados dos enchimentos, verificar a aplicação da fita de ligação (tensão, sobreposição).

- Blindagem (se aplicável): Verificar a espessura e a integridade da camada de assentamento, verificar a sobreposição/lacuna da fita de blindagem ou o espaçamento e a cobertura dos fios, confirmar o ângulo/comprimento correto da blindagem e inspecionar se há fios ou fitas danificados.

- Revestimento: Monitoramento contínuo em tempo real do diâmetro final do cabo (medidor a laser), verificação da qualidade de impressão (legibilidade, durabilidade, precisão das marcas do medidor) e monitoramento dos resultados do teste de faíscas (se aplicável para a capa). As verificações offline periódicas envolvem a medição da espessura da capa em vários pontos e a verificação das marcações.

Testes de produto final (testes de rotina, amostra e tipo)

Após a conclusão do processo de fabricação do cabo e o enrolamento do cabo em seu tambor ou carretel de entrega final, uma série de testes finais é realizada. Estes geralmente se enquadram em três categorias, conforme definido pela maioria das normas:

- Testes de rotina: Realizado em todo um único pedaço de cabo fabricado antes do envio. O foco principal é garantir a integridade elétrica básica.

- Testes de amostra: Realizados em amostras retiradas de cabos concluídos com base em critérios estatísticos (por exemplo, por lote ou ciclo de produção). Frequentemente, incluem ensaios destrutivos para verificação de propriedades dimensionais e mecânicas.

- Testes de tipo: Realizados uma vez para demonstrar que um projeto específico de cabo, fabricado com materiais e processos específicos, atende a todos os requisitos da norma pertinente. Estes são os testes mais abrangentes, incluindo aspectos elétricos, mecânicos, de materiais e de desempenho ao fogo. Eles só precisam ser repetidos se o projeto, os materiais ou o processo de fabricação mudarem significativamente.

Principais testes elétricos (principalmente de rotina):- Teste de Resistência do Condutor: Mede a resistência CC de cada condutor de energia usando um micro-ohmímetro sensível (ponte Kelvin). Isso verifica a área transversal correta do condutor e a qualidade (condutividade) do metal. Os valores medidos são normalmente corrigidos para uma temperatura de referência padrão (p. ex., 20 °C) usando coeficientes de temperatura padrão e comparados com os valores de resistência máxima permitidos especificados na norma do cabo (p. ex., IEC 60228). Resistências acima do permitido indicam potencial subdimensionamento ou má qualidade do material, levando a maiores perdas de potência e superaquecimento em serviço.

- Teste de Resistência de Isolamento (IR): Mede a resistência elétrica através a camada de isolamento, normalmente entre cada condutor e todos os outros condutores/blindagens/armaduras agrupados e aterrados, ou entre o condutor e o banho-maria para núcleos individuais. Uma alta tensão CC (p. ex., 500 V, 1000 V, 2500 V ou 5000 V, dependendo da tensão nominal do cabo) é aplicada por um período definido (p. ex., 1 minuto) usando um megôhmetro calibrado ("Megger"). Uma leitura de resistência muito alta (tipicamente na faixa de centenas ou milhares de megaohms por quilômetro, ou mesmo gigaohms) indica que o isolamento está limpo, seco, contínuo e livre de defeitos ou contaminação significativos. Leituras baixas sugerem problemas potenciais. Esta é uma verificação de segurança de rotina crítica.

- Teste de resistência a alta tensão (teste Hipot): Este é sem dúvida o teste de segurança elétrica mais crucial, projetado para submeter o isolamento a tensões muito além de sua tensão operacional normal, a fim de detectar quaisquer fragilidades que possam levar a uma pane no serviço. Uma tensão CA ou CC (nível e duração especificados pela norma, por exemplo, 3 kV CA por 5 minutos para um cabo com classificação de 0,6/1 kV) é aplicada entre cada condutor e todos os outros condutores/blindagens/armaduras conectados entre si e aterrados. O cabo deve suportar essa tensão sem que ocorra qualquer pane elétrica (uma queda repentina de tensão indicando uma perfuração ou descarga elétrica) no sistema de isolamento. A aprovação neste teste proporciona alta confiança na integridade dielétrica do isolamento. Este é quase sempre um teste de rotina realizado em todos os trechos de transporte.

- Verificação de continuidade: Verifica se cada caminho do condutor é ininterrupto de uma extremidade do comprimento do cabo até a outra.

Verificação dimensional (principalmente testes de amostra): - Medição de espessuras de isolamento e revestimento: Amostras são cortadas do cabo acabado e finas seções transversais são visualizadas sob ampliação (projetor de perfil ou microscópio com software de medição) para medir a espessura real do isolamento em cada núcleo e na capa externa em vários pontos ao redor da circunferência. Essas medições devem atender aos requisitos mínimos de espessura média e de ponto mínimo especificados na norma. A consistência da espessura é vital para o desempenho elétrico e mecânico.

- Medição do diâmetro total e outras dimensões: Verificar o diâmetro final do cabo, diâmetros sobre camadas de isolamento, diâmetro do fio de blindagem, etc., usando paquímetros, micrômetros ou micrômetros de varredura a laser para garantir que estejam dentro das tolerâncias especificadas.

Testes mecânicos (principalmente testes de tipo, alguns testes de amostra): - Resistência à tração e alongamento na ruptura: Testes realizados em amostras em formato de haltere cortadas dos materiais de isolamento e revestimento para verificar se sua resistência mecânica e flexibilidade atendem aos requisitos padrão.

- Teste de pega a quente (para materiais XLPE/termofixos): Mede o grau de reticulação obtido ao esticar uma amostra sob carga a uma temperatura elevada (p. ex., 200 °C) e medindo o alongamento permanente após o resfriamento. Verifica a cura adequada.

- Teste de flexão: Verifica a capacidade do cabo de suportar repetidas flexões em torno de um diâmetro de mandril especificado (relacionado ao diâmetro externo do cabo) sem rachaduras no isolamento/bainha ou danos aos condutores/armadura.

- Testes de abrasão, impacto e esmagamento: Vários testes padronizados projetados para simular tensões mecânicas que o cabo pode encontrar durante a instalação ou manutenção, verificando sua robustez.

Testes de desempenho de incêndio (testes de tipo, exigidos apenas para cabos que reivindicam classificações de incêndio específicas, por exemplo, LSZH, retardante de chamas): - Testes em gases liberados durante a combustão (série IEC 60754): Mede a acidez (corrosividade) e o teor de halogênio dos gases produzidos pela combustão do material do cabo. Fundamental para cabos LSZH, que devem ter baixa acidez e zero teor de halogênio.

- Teste de densidade de fumaça (IEC 61034): Mede a densidade (obscurecimento) da fumaça gerada quando o cabo queima sob condições específicas em uma câmara de teste (o "teste do cubo de 3 metros"). Os cabos LSZH devem produzir baixos níveis de fumaça.

- Testes para Propagação de Chamas (série IEC 60332): Avalie como a chama se espalha ao longo do cabo. Inclui testes em cabos verticais individuais (IEC 60332-1/-2) e, mais rigorosamente, em conjuntos de cabos montados verticalmente (série IEC 60332-3, com diferentes categorias A, B, C e D com base no volume do material). Os cabos devem se autoextinguir dentro dos limites especificados.

A implementação de um regime de testes abrangente exige investimentos significativos em equipamentos de teste calibrados (por exemplo, pontes de resistência, conjuntos de teste de alta tensão, câmaras ambientais para testes de temperatura, testadores de tração, projetores de perfil, bancadas de teste de incêndio) e, igualmente importante, pessoal de controle de qualidade bem treinado e diligente, que compreenda os procedimentos e padrões. A manutenção precisa de registros também é essencial para a rastreabilidade e a certificação. Na HONGKAI, nosso compromisso inclui uma fase de verificação rigorosa. 1 onde os cabos produzidos com nossos equipamentos são exaustivamente testados de acordo com as especificações do cliente ou padrões relevantes da indústria antes de serem aprovados para envio 2. Garantimos que as máquinas que entregamos 3 é capaz de produzir cabos que atendem consistentemente a esses padrões críticos de qualidade e segurança. Alguns fabricantes até oferecem serviços de teste rápido, reforçando o foco do setor em desempenho verificado.Conclusão

A fabricação de cabos de energia seguros e confiáveis exige uma sequência de máquinas especializadas trabalhando em harmonia. Da trefilação e encordoamento robustos dos condutores, passando pelas linhas de extrusão de isolamento e revestimento de precisão, até a montagem do núcleo e equipamentos opcionais de blindagem, cada etapa depende de máquinas capazes e bem conservadas. 4. É fundamental que testes elétricos e mecânicos abrangentes sejam realizados sem negociação para garantir a segurança e o desempenho. 1. A HONGKAI fornece soluções de produção de cabos elétricos eficientes e confiáveis 3 e a experiência essencial 1 para ajudá-lo a estabelecer uma operação de fabricação completa e focada na qualidade, desde as matérias-primas 5 para o produto acabado.

-

O processo da HONGKAI envolve discutir soluções, produzir equipamentos, verificar/testar produtos em relação aos padrões e instalar/treinar. Fonte: https://hkcablemachine.com/ ↩ ↩ ↩

-

A HONGKAI realiza testes após o teste da máquina até a aprovação do cabo, oferece suporte pós-venda e envia para todo o mundo. Fonte: https://hkcablemachine.com/ ↩

-

A HONGKAI fornece soluções eficientes e confiáveis para a produção de cabos elétricos. Fonte: https://hkcablemachine.com/ ↩ ↩

-

A HONGKAI fornece linhas de produção de cabos em geral. Fonte: https://hkcablemachine.com/ (implícito nas ofertas gerais)↩

-

A HONGKAI pode fornecer matéria-prima para cabos. Fonte: https://hkcablemachine.com/ ↩