آیا در فهمیدن ماشینآلات پیچیده مورد نیاز برای تولید کابل برق مشکل دارید؟ این میتواند بسیار دشوار به نظر برسد و مانع از شروع یا ارتقاء خط تولید شما شود. بیایید آن را با هم ساده کنیم.

تجهیزات اصلی برای تولید کابل برق شامل ماشینهای کشش سیم، استرندرها، اکسترودرها برای عایقبندی و روکش و ماشینهای زرهپوش است. تجهیزات کمکی مانند پرداختها، برداشتها، فرورفتگیهای خنککننده و دستگاههای تست نیز برای یک خط تولید کامل ضروری هستند.

شناخت ماشینهای پایه تنها گام اول است. هر مرحله شامل انتخابها و فرآیندهای خاصی است که بر کیفیت و کارایی محصول نهایی شما تأثیر میگذارد. آمادهاید تا ماشینهای کلیدی را با جزئیات بیشتری بررسی کنید و ببینید چگونه با هم هماهنگ میشوند؟ بیایید شروع کنیم.

ماشینهای اصلی که تولید کابل برق را هدایت میکنند، کدامند؟

آیا در مورد اینکه کدام ماشینها ستون فقرات یک خط کابل برق را تشکیل میدهند، سردرگم هستید؟ انتخاب تجهیزات هسته اشتباه منجر به ناکارآمدی و کیفیت پایین کابل میشود. بیایید ماشینهای ضروری را شناسایی کنیم.

ماشینهای اولیه عبارتند از ماشینهای کشش سیم1 (برای بدست آوردن اندازه مناسب هادی)، ماشینهای ریسندگی2 (برای پیچاندن هادیها به یکدیگر)، و خطوط اکستروژن3 (برای اعمال عایق و روکش). اینها برای ایجاد ساختار اولیه کابل اساسی هستند.

غواصی عمیقتر در ماشینآلات هستهای

راهاندازی خط تولید کابل برق یا ارتقاء خط تولید موجود، به معنای تمرکز بر قلب عملیات است: ماشینهای اصلی. درست انجام دادن این کارها بسیار مهم است. بر اساس تجربه من در کمک به مشتریان برای راهاندازی خطوطشان در HONGKAI، این سه نوع ماشین، اساس کیفیت کابل و راندمان تولید شما را تعیین میکنند. بر اساس بحثها و مشاهده تنظیمات مختلف، از جمله تنظیمات تأمینکنندگانی مانند ZMS یا فهرستبندیها در پلتفرمهایی مانند Wire & Plastic Machinery، انتخابها بسیار گسترده هستند، اما میتوان آنها را بر اساس نیازها محدود کرد.

ماشینهای کشش سیم

همه چیز با هادی شروع میشود. کابلهای برق معمولاً از مس یا آلومینیوم ساخته میشوند. این فلزات معمولاً به شکل میلهای ضخیم، شاید ۸ میلیمتر یا بیشتر، به کارخانه میرسند. شما باید این قطر را به اندازه خاص مورد نیاز برای طراحی کابل خود، گاهی اوقات تا کسری از میلیمتر، کاهش دهید. اینجاست که دستگاه کشش سیم وارد عمل میشود.

- چگونه کار میکند: دستگاه، میله فلزی را از میان مجموعهای از قالبها که هر کدام کمی کوچکتر از قالب قبلی هستند، میکشد. این فرآیند فلز را کشیده و قطر آن را کاهش میدهد. روانکاری و خنککاری در اینجا کاملاً حیاتی هستند. بدون روانکاری مناسب، اصطکاک بسیار زیاد خواهد بود و منجر به سایش سریع قالب و شکستن سیم میشود. خنککاری از گرم شدن بیش از حد سیم که میتواند بر خواص متالورژیکی آن تأثیر بگذارد، جلوگیری میکند.

- انواع: پیکربندیهای مختلفی را خواهید یافت:

- چند-ماشینهای کشش سیم1: این دستگاهها چندین سیم را به طور همزمان پردازش میکنند و به طور چشمگیری بهرهوری را برای اندازههای استاندارد سیم افزایش میدهند. آنها برای ساخت سیمها و کابلهای برق کوچکتر رایج هستند.

- ماشینهای شکست تک سیم یا میلهای: برای تجزیه اولیه میلههای ضخیم به اندازههای متوسط یا برای تولید سیمهای تکی با قطر بزرگتر استفاده میشود.

- خطوط پشت سر هم: من اغلب به مشتریانی که به دنبال کارایی هستند توصیه میکنم که خطوط تاندم را در نظر بگیرند. در اینجا، فرآیند کشش بلافاصله با یک مرحله آنیل کردن درون خطی دنبال میشود. آنیل کردن یک عملیات حرارتی است که سیم را پس از سخت شدن ناشی از کشش، نرم میکند و آن را بسیار انعطافپذیرتر و برای استرند کردن مناسبتر میسازد.

- ملاحظات: عوامل کلیدی شامل محدوده قطر میله ورودی و اندازه نهایی سیم مورد نیاز است. همچنین باید نوع فلز را مشخص کنید - طراحی مس در مقایسه با آلومینیوم به پارامترهای مختلف و گاهی اوقات مواد قالب متفاوتی نیاز دارد. الزامات سرعت تولید نیز بسیار مهم است. تطبیق قابلیتهای دستگاه با ترکیب خاص محصول شما ضروری است.

ماشینهای ریسندگی

بیشتر کابلهای برق، به خصوص کابلهای بزرگتر، از یک سیم رسانای تکی استفاده نمیکنند. چرا؟ انعطافپذیری و عملکرد الکتریکی. تاباندن شامل پیچاندن چندین سیم کشیده شده به یکدیگر برای تشکیل هسته رسانا است. این باعث میشود کابل سفتتر و نصب آن آسانتر شود. همچنین میتواند به دلیل اثراتی مانند کاهش اثر پوستی در کاربردهای AC، ظرفیت حمل جریان را بهبود بخشد.

- هدف: تاباندن، ساختار نهایی هادی را ایجاد میکند. الگوهای تاباندن مختلفی وجود دارد - چیدمان متحدالمرکز، فشرده، فشرده یا دستهای - که هر کدام بر قطر نهایی کابل، انعطافپذیری، استفاده از مواد و ویژگیهای الکتریکی آن تأثیر میگذارند. انتخاب بستگی به استاندارد و کاربرد کابل دارد.

- انواع ماشین آلات: تنوع در اینجا نشان دهنده انواع مختلف کابل است:

- مهاربندهای قاب صلب: اینها نیروی محرکه برای هادیهای برق بزرگ و سنگین، به ویژه برای کابلهای ولتاژ متوسط و بالا هستند. هر بوبین که سیم را نگه میدارد، در بخش (قفس) مخصوص به خود که میچرخد، نصب شده است. آنها محکم هستند و میتوانند قرقرههای بزرگ را تحمل کنند، اما فضای قابل توجهی از کف را اشغال میکنند.

- سرگردانهای سیارهای: کنترل کشش بسیار دقیقی را برای هر سیم ارائه میدهد که آنها را برای کابلهای تخصصی یا زمانی که هندسه لایه بینقص مورد نیاز است، مناسب میکند. بوبینها جهت خود را با چرخش قفس حفظ میکنند و از پیچ خوردن سیمهای منفرد جلوگیری میکنند.

- رشتهسازهای لولهای: این دستگاهها که به خاطر سرعت بالایشان شناخته میشوند، اغلب برای تاباندن رساناهای مسی کوچکتر، مانند آنهایی که در کابلهای کنترل یا سیمهای ساختمانی یافت میشوند، استفاده میشوند. بوبینها درون یک لوله چرخان قرار دارند. آنها بسیار کارآمد هستند اما میتوانند نسبت به دستگاههای تاباندن رسانای صلب، پر سر و صداتر باشند.

- ماشینهای بانچینگ (تک پیچ / دو پیچ): این سیمهای نازکتر را به جای لایههای مجزا، با دقت کمتری به صورت دستهای به هم میپیچند. برای سیمهای انعطافپذیر و برخی کابلهای برق کوچکتر که انعطافپذیری بالا در آنها مهم است، ایدهآل است. دستهکنندههای دو پیچ به طور ویژه سریع هستند.

- انتخاب درست: محصول نهایی، دستگاه را تعیین میکند. کابلهای انتقال ولتاژ بالا تقریباً همیشه به رشتههای سفت و سخت نیاز دارند. سیمهای ساختمانی ممکن است برای سرعت از رشتههای لولهای استفاده کنند. سیمهای انعطافپذیر به دستهکنندهها متکی هستند. بحث در مورد استانداردهای خاص کابل (مانند IEC، BS، ASTM) و الزامات انعطافپذیری با مشتریان، بخش استانداردی از فرآیند من در HONGKAI است.

خطوط اکستروژن

پس از آماده شدن هسته هادی (چه جامد و چه رشتهای)، به حفاظت و ایزولاسیون الکتریکی نیاز دارد. این کار با اعمال لایههای پلاستیکی با استفاده از خطوط اکستروژن3لایه اول عایق است که مستقیماً روی هادی اعمال میشود. بعداً، اگر چندین هسته عایقبندی شده به هم بسته شوند، یک لایه محافظ بیرونی به نام غلاف یا ژاکت با استفاده از فرآیندی مشابه اعمال میشود.

- فرآیند: گلولهها یا گرانولهای پلاستیکی (مواد رایج شامل PVC، PE، XLPE، LSZH) به قیف اکسترودر تغذیه میشوند. یک پیچ چرخان درون یک بشکه گرم، پلاستیک را ذوب، مخلوط و تحت فشار قرار میدهد. سپس این پلاستیک مذاب از طریق یک ابزار تخصصی به نام قالب کراس هد (crosshead die) با فشار عبور داده میشود. هادی یا هسته کابل از مرکز این قالب عبور میکند و پلاستیک یک پوشش بدون درز در اطراف آن تشکیل میدهد.

- اجزای کلیدی: یک خط اکستروژن یک سیستم است، نه فقط یک دستگاه:

- نتیجه نهایی: قرقرهای که هادی یا هسته کابل را تغذیه میکند، نگه میدارد. به کنترل کشش خوبی نیاز دارد.

- پیش گرمکن: اغلب برای گرم کردن هادی قبل از ورود به کراس هد استفاده میشود. این کار چسبندگی پلاستیک را بهبود میبخشد.

- اکسترودر: دستگاه ماهیچهگیری با قیف، سیلندر، مارپیچ، مناطق گرمایش/سرمایش، موتور و گیربکس. اندازه (قطر مارپیچ) به خروجی مورد نیاز بستگی دارد.

- کراس هد: ابزار حیاتی که قالب و نوک هدایتکننده را نگه میدارد و ضخامت لایه و هممرکزی آن را تعیین میکند.

- خنک کننده: معمولاً با آب پر میشود، به اندازه کافی طولانی که لایه پلاستیکی قبل از رسیدن به کشنده به درستی سفت شود.

- کاترپیلار/کاپستان: کابل را با سرعتی دقیق و ثابت از کل خط عبور میدهد. این سرعت، همراه با خروجی اکسترودر، ضخامت نهایی لایه را تعیین میکند.

- برداشت: سیم عایقبندی شده یا کابل روکشدار تکمیلشده را روی قرقره گیرنده میپیچد. اغلب شامل رقصندهها یا انبارههایی برای کنترل کشش است.

- عایق در مقابل پوشش: در حالی که از اصول مشابه استفاده میشود، خطوط عایق اغلب سریعتر اجرا میشوند و قطرهای کوچکتری را تحمل میکنند. خطوط پوشش با هستههای بزرگتر و احتمالاً از پیش مونتاژ شده سروکار دارند و لایههای ضخیمتری را برای محافظت کلی اعمال میکنند. انتخاب مواد بسیار مهم است و به ولتاژ نامی، میزان قرار گرفتن در معرض محیط، انعطافپذیری و الزامات ایمنی در برابر آتش بستگی دارد.

تنظیم صحیح این ماشینهای هستهگیری - کشش، رشتهسازی، اکستروژن - متناسب با محدوده و حجم محصول خاص شما، اساس یک کارخانه کابل برق موفق است.

عایقبندی و پوششدهی چگونه به طور مؤثر اعمال میشوند؟

آیا در مورد جزئیات استفاده از این لایههای پلاستیکی حیاتی کنجکاو هستید؟ عایقبندی یا پوشش نادرست منجر به خرابی کابل و خطرات ایمنی میشود. بیایید به تضمین کیفیت پوشش بپردازیم.

عایقبندی و پوشش مؤثر به کنترل دقیق اکستروژن متکی است. این امر شامل حفظ دما، فشار، سرعت خط صحیح و استفاده از ابزار کراسهد (قالب و نوک هدایتکننده) مناسب برای ضخامت دیواره و هممرکزی یکنواخت در اطراف هادی است.

بررسی عمیقتر فرآیندهای عایقبندی و پوششدهی

اعمال عایق و روکش ممکن است ساده به نظر برسد - فقط سیم را با پلاستیک بپوشانید - اما دستیابی به یک لایه با کیفیت بالا و قابل اعتماد مستلزم کنترل دقیق بر فرآیند اکستروژن است. به عنوان محافظت اولیه و مانع الکتریکی، انجام صحیح این مرحله غیرقابل مذاکره است. من از نزدیک دیدهام که چگونه تغییرات در اینجا بر عملکرد کابل تأثیر میگذارد و منجر به دوباره کاری پرهزینه یا حتی خرابیهای میدانی میشود. این ترکیبی از ماشین آلات مناسب، مواد مناسب و عملیات ماهرانه است.

فرآیند اکستروژن دوباره بررسی شد - دقت کلید اصلی است

بیایید نقاط کنترل بحرانی را در طول اکستروژن برای عایق (لایه مستقیماً روی هادی) و پوشش (ژاکت بیرونی روی هستههای مونتاژ شده) تجزیه و تحلیل کنیم:

- آماده سازی مواد: این فرآیند حتی قبل از ورود پلاستیک به اکسترودر شروع میشود. ترکیباتی مانند PVC، PE، XLPE و به خصوص ترکیبات جاذب رطوبت مانند LSZH (دود کم بدون هالوژن4) باید کاملاً خشک شوند. هرگونه رطوبت باقیمانده میتواند در داخل اکسترودر یا کراس هد به حبابهای بخار تبدیل شود و باعث ایجاد حفرهها (سوراخها) یا عیوب سطحی در لایه نهایی شود. خشککنهای قیفی تجهیزات استاندارد در اینجا هستند. اختلاط مناسب، گاهی اوقات با استفاده از دستگاههای توزین و اختلاط اختصاصی، تضمین میکند که مواد افزودنی (مانند رنگها، تثبیتکنندههای UV، بازدارندههای شعله) به طور یکنواخت پراکنده شوند.

- کنترل پروفایل دما: سیلندر اکسترودر به طور یکنواخت گرم نمیشود. در طول خود دارای چندین ناحیه گرمایش و گاهی اوقات سرمایش است. باید یک پروفایل دمایی خاص (که به تدریج افزایش مییابد و سپس شاید کمی کاهش مییابد) برای مادهای که در حال پردازش است، تنظیم و دقیقاً حفظ شود. اگر خیلی سرد باشد، پلاستیک به درستی ذوب یا مخلوط نمیشود. اگر خیلی گرم باشد، ماده میتواند تخریب شود، خواص خود را از دست بدهد یا گازهای فرار مشکلساز ایجاد کند. پلیمرهای مختلف، پنجرههای پردازش بسیار متفاوتی دارند.

- طراحی و سرعت پیچ: مارپیچ اکسترودر فقط یک پیچگوشتی ساده نیست. طراحی آن (عمق پرواز، گام، عناصر اختلاط) برای انواع خاصی از مواد بهینه شده است تا ذوب، همگنسازی و تولید فشار کارآمد تضمین شود. سرعت مارپیچ (RPM) مستقیماً حجم خروجی پلاستیک را کنترل میکند. این سرعت باید پایدار و دقیقاً با سرعت خط تولید مطابقت داشته باشد تا به ضخامت دیواره هدف دست یابیم.

- ابزارسازی کراس هد (قالب و نوک راهنما): مسلماً این بخش، حیاتیترین بخش برای دقت ابعادی است. رسانا/هسته از نوک هدایتکننده که در مرکز قرار دارد عبور میکند. پلاستیک مذاب در اطراف نوک جریان مییابد و از طریق قالب بیرونی خارج میشود.

- تمرکزگرایی: این به میزان قرارگیری هادی در مرکز لایه عایق/غلاف اشاره دارد. اگر نوک هادی حتی کمی نسبت به قالب خارج از مرکز باشد، ضخامت دیواره ناهموار خواهد بود - از یک طرف ضخیم و از طرف دیگر نازک. هم مرکزیت ضعیف، به ویژه در نقطه نازک تحت فشار الکتریکی یا مکانیکی، یک خطر عمده خرابی است. کراس هدهای مدرن امکان تنظیمات ریز دقیق را فراهم میکنند که اغلب با بازخورد از سیستمهای اندازهگیری درون خطی خودکار میشوند.

- ضخامت دیواره: فاصله فیزیکی بین سطح بیرونی نوک هدایتکننده و سطح داخلی قالب، ضخامت دیواره را تعیین میکند. انتخاب اندازه صحیح ابزار برای برآورده کردن مشخصات کابل حیاتی است.

- پایداری سرعت خط: چرخ تسمه یا کاترپیلار که کابل را میکشد باید سرعت بسیار ثابتی را حفظ کند. هرگونه نوسان، همراه با خروجی ثابت اکسترودر، باعث ایجاد تغییرات در ضخامت دیواره در طول کابل خواهد شد.

- کنترل خنک کننده: سرعت و روش خنکسازی در ناودان آب بر ساختار بلوری نهایی ماده (برای پلاستیکهای نیمه بلوری مانند PE/XLPE) تأثیر میگذارد و در صورت انجام نادرست میتواند باعث ایجاد تنشهای داخلی شود. ناودان به طول کافی نیاز دارد و اغلب دارای مناطق دمایی مختلف برای خنکسازی تدریجی، به ویژه برای لایههای ضخیمتر، است.

مورد خاص: خطوط XLPE و ولکانیزاسیون پیوسته (CV)

برای کابلهای برق ولتاژ متوسط (MV) و ولتاژ بالا (HV)، پلی اتیلن متقاطع5 (XLPE) به دلیل استحکام دیالکتریک عالی، مقاومت حرارتی و تلفات دیالکتریک پایین، ماده عایق ترجیحی است. با این حال، XLPE خواص نهایی خود را مستقیماً از اکسترودر به دست نمیآورد. این ماده نیاز به طی یک فرآیند اتصال عرضی شیمیایی دارد که معمولاً با پراکسیدهای مخلوط شده در ترکیب آغاز میشود و نیاز به گرما و فشار دارد. این کار با استفاده از یک خط ولکانیزاسیون (یا پخت) مداوم انجام میشود.

- فرآیند رزومه نویسی: بلافاصله پس از اکسترود شدن XLPE روی هادی، کابل وارد یک لوله بلند و تحت فشار میشود. در داخل این لوله، گرما برای فعال کردن واکنش اتصال عرضی اعمال میشود. فشار از تشکیل حفرهها از محصولات جانبی واکنش جلوگیری میکند.

- انواع خطوط رزومه:

- سی وی استیم (SCV): روش سنتی، استفاده از بخار اشباع با فشار بالا به عنوان محیط گرمایش و فشار در داخل لوله پخت. موثر است، اما میتواند مقداری رطوبت به عایق وارد کند (حفرههای ریز).

- پخت با نیتروژن/گاز (GCV) / پخت خشک: به جای بخار از گاز نیتروژن داغ تحت فشار استفاده میکند. این منجر به پخت "خشک" میشود که عموماً منجر به عایق XLPE با رطوبت کمتر و ریزحفرههای کمتر میشود. این روش برای کابلهای ولتاژ بالاتر که خلوص عایق بسیار مهم است، برتر محسوب میشود.

- CV عمودی (VCV): برای بالاترین کیفیت، به ویژه برای کابلهای ولتاژ فوق العاده بالا (EHV)، کل فرآیند اکستروژن و پخت به صورت عمودی اتفاق میافتد. کابل از اکسترودر در بالای یک برج بلند به سمت پایین امتداد مییابد. نیروی جاذبه به حفظ تمرکز کامل دیواره عایق ضخیم قبل از پخت کمک میکند و هرگونه اثر افتادگی را به حداقل میرساند. به زیرساختهای ساختمانی قابل توجهی نیاز دارد.

- CV زنجیرهای (CCV): رایجترین نوع برای کابلهای MV و بسیاری از کابلهای HV. لولهی سفتشونده یک منحنی زنجیرهای (مانند یک زنجیر آویزان) تشکیل میدهد. در مقایسه با VCV، تعادل خوبی بین عملکرد و هزینهی زیرساخت ارائه میدهد.

- رزومه افقی: گاهی اوقات برای کابلهای XLPE ولتاژ پایینتر یا کابلهای لاستیکی که در آنها نیاز به هممرکزی کمتر از کاربردهای HV/EHV است، استفاده میشود.

راهاندازی یک خط اکستروژن، به ویژه یک خط CV پیشرفته، نیازمند کارکنان آموزشدیدهای است که مواد را درک کنند، پارامترهای فرآیند (دما، فشار، سرعت، کشش) را به دقت رصد کنند و بررسیهای کیفی منظمی انجام دهند. در HONGKAI، ارائه این دانش عملیاتی بخشی از تعهد ماست.

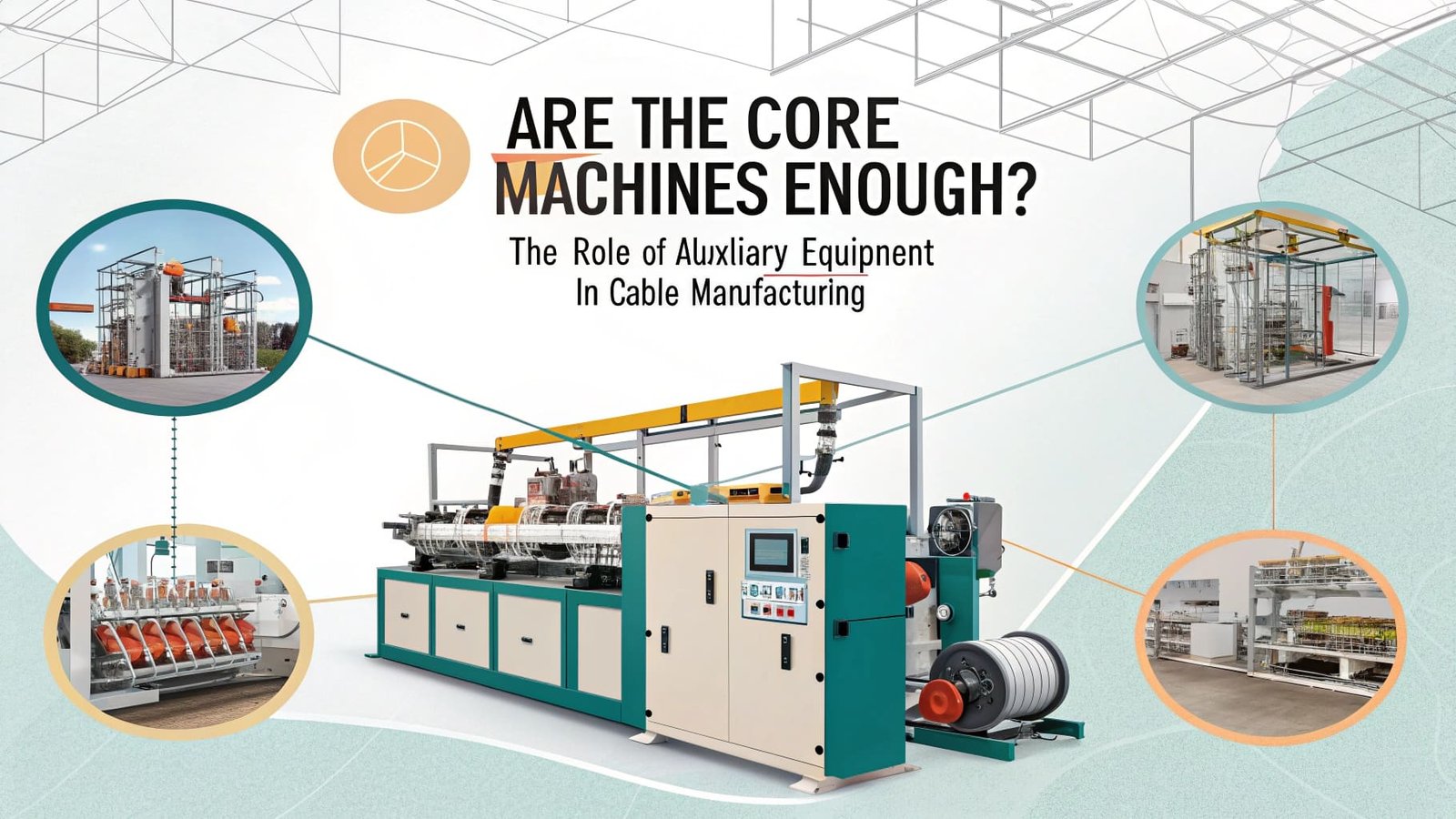

چه ماشینهای دیگری خط تولید را تکمیل میکنند؟

آیا ماشینهای هسته کافی هستند؟ تمرکز صرف بر کشش، رشتهسازی و اکستروژن ممکن است در فرآیند شما شکاف ایجاد کند، باعث ایجاد گلوگاه شود یا مانع از ساخت انواع خاصی از کابل شود. بیایید به قالب پشتیبان نگاهی بیندازیم.

فراتر از سه دستگاه اصلی، ماشینهای کمکی مانند ماشینهای زرهپوش، ماشینهای بافت، ماشینهای نوارپیچی، سیستمهای خنککننده اختصاصی، ماشینهای برش و سیستمهای آمادهسازی مواد برای تولید انواع خاص کابل و تضمین گردش کار روان، حیاتی هستند.

بررسی عمیقتر تجهیزات کمکی

در حالی که کشش، رشتهسازی و اکستروژن قلب ساخت کابل را تشکیل میدهند، یک کابل برق واقعاً کاربردی اغلب به مراحل پردازش اضافی نیاز دارد که توسط ماشینآلات کمکی انجام میشوند. نادیده گرفتن این موارد میتواند به این معنی باشد که نمیتوانید کابلهایی تولید کنید که نیازهای خاص بازار یا چالشهای زیستمحیطی را برآورده کنند. بر اساس پروژههای مشتری و منابع صنعتی (مانند پروژههای ZMS یا HOOHA که خطوط کامل را نشان میدهند)، این ماشینها نقشهای حیاتی ایفا میکنند:

ماشینهای زرهپوش

بسیاری از کابلهای برق، به ویژه آنهایی که برای دفن مستقیم یا استفاده در محیطهای صنعتی دشوار در نظر گرفته شدهاند، نیاز به حفاظت مکانیکی دارند. این امر توسط یک لایه زره که روی غلاف داخلی اعمال میشود، تأمین میشود.

- عملکرد: برای محافظت از کابل در برابر نیروهای خردکننده، ضربهها و حملات جوندگان.

- انواع:

- زره سیم فولادی6 (SWA): از سیمهای فولادی گالوانیزه که به صورت مارپیچ در اطراف کابل قرار گرفتهاند، استفاده میکند. این روش برای کابلهای چند رشتهای رایج است. به ماشینهای قدرتمندی نیاز دارد که بتوانند قرقرههای سیم فولادی زیادی را که در مسیر کابل میچرخند، جابجا کنند.

- زره نواری فولادی (STA): از دو لایه نوار فولادی که به صورت مارپیچی اعمال میشوند، معمولاً با شکافهای همپوشانی بین لایهها، استفاده میکند. اغلب برای کابلهای تک رشتهای در برخی مناطق یا جایی که انعطافپذیری کمی مهمتر از حداکثر مقاومت در برابر ضربه است، استفاده میشود.

- زره سیم آلومینیومی (AWA): مشابه SWA اما با استفاده از سیمهای آلومینیومی. برای کابلهای تکهستهای استفاده میشود زیرا آلومینیوم غیرمغناطیسی است و از جریانهای القایی که با زره فولادی در کاربردهای AC تکهستهای رخ میدهد، جلوگیری میکند.

- قرار دادن: زرهپوش کردن معمولاً پس از اعمال و خنک شدن غلاف داخلی انجام میشود. اغلب، یک غلاف بیرونی نهایی روی لایه زره اکسترود میشود.

ماشینهای بافتنی

بافتن (یا بافتن) نوع دیگری از حفاظت مکانیکی را ارائه میدهد یا برای غربالگری الکتریکی (محافظت) استفاده میشود.

- عملکرد: یک لایه بافته شده از سیمهای فلزی (مانند مس قلع اندود، فولاد گالوانیزه یا آلومینیوم) یا گاهی اوقات نخهای پارچهای در اطراف هسته کابل ایجاد میکند. انعطافپذیری خوبی را همراه با مقاومت در برابر سایش یا محافظت الکترومغناطیسی (EMC) فراهم میکند.

- کاربردها: معمولاً در کابلهای کنترل، کابلهای ابزار دقیق و برخی از سیمهای برق انعطافپذیر که نیاز به غربالگری دارند، یافت میشود.

- انواع: ماشینها از نظر تعداد قرقرههایی که مواد بافته شده را نگه میدارند (مثلاً ۱۶ قرقره، ۲۴ قرقره، ۳۶ قرقره) متفاوت هستند. قرقرههای بیشتر معمولاً به معنای پوشش متراکمتر یا سرعت کاربرد سریعتر هستند.

ماشینهای نوارچسبزنی

استفاده از انواع مختلف نوارها در تولید کابل برای افزایش عایق، اتصال، غربالگری یا موانع آتشنشانی رایج است.

- عملکرد: نوارها (مانند فیلمهای پلاستیکی، نوارهای میکا، نوارهای نیمه رسانا، نوارهای مسدودکننده آب یا فویلهای فلزی) را به صورت مارپیچ دور رساناها، هستههای عایق یا دستههای کابل میپیچد.

- کاربردها:

- نوار میکا: مقاومت در برابر آتش را فراهم میکند و یکپارچگی مدار را در حین آتشسوزی حفظ میکند. برای کابلهای نجات در برابر آتش ضروری است.

- نوار نیمه رسانا: برای هموار کردن میدان الکتریکی، روی هادی و زیر صفحه عایق در کابلهای MV/HV استفاده میشود.

- نوار آببند: در تماس با رطوبت متورم میشود تا از انتشار آب در طول کابل جلوگیری کند.

- نوار فویل مس/آلومینیوم: برای غربالگری الکتریکی، اغلب با سیم تخلیه استفاده میشود.

- انواع ماشین آلات: به هدهای نوارچسب عمودی یا افقی پرسرعت با کنترل دقیق کشش و تنظیم همپوشانی نیاز است.

سیستمهای خنککننده

اگرچه خطوط اکستروژن دارای ناودانهای خنککننده یکپارچه هستند، بهینهسازی راندمان خنککننده یا مدیریت سرعتهای بالای خط ممکن است به سیستمهای پیشرفتهتر یا تکمیلیتری نیاز داشته باشد.

- عملکرد: تضمین انجماد سریع و یکنواخت لایههای اکسترود شده بدون ایجاد تغییر شکل یا تنش پسماند. برای حفظ پایداری ابعادی و خواص مواد مهم است.

- ملاحظات: طول ناودان، کنترل دمای آب (گاهی اوقات با استفاده از چیلرها)، گردش آب و حذف کارآمد آب (پاک کردن هوا) از جنبههای کلیدی هستند. به عنوان مثال، HOOHA اغلب در پیشنهادات خط تولید خود، راهکارهای خنککننده یکپارچه را برجسته میکند.

ماشینهای برش و کلافبندی/پیچیدن

در انتهای خط، کابل نهایی برای نگهداری و حمل و نقل نیاز به بستهبندی دارد.

- عملکرد: طول کابل را به طور دقیق اندازه بگیرید و آن را برش دهید. سپس، آن را روی قرقرههای تحویل (قرقرههای چوبی یا فولادی بزرگ) یا به صورت کلاف (برای کابلهای انعطافپذیر کوچکتر) بپیچید.

- ویژگیها: سیستمهای مدرن اغلب شامل اندازهگیری خودکار طول، برش کنترلشده و کلافبندی یا قرقرهبندی خودکار با مکانیسمهای پیمایش برای کلافبندی مرتب هستند. برخی از سیستمها چاپ/برچسبگذاری را نیز ادغام میکنند. ZMS دستگاههای «زیپ» مختلفی را فهرست میکند که احتمالاً به عملکردهای کلافبندی یا جمع کردن اشاره دارد.

ماشینهای توزین و مخلوطکن

برای تهیه ترکیبات پلاستیکی مورد استفاده در اکستروژن ضروری است.

- عملکرد: اجزای مختلف (رزین پلیمری، نرمکنندهها، پرکنندهها، تثبیتکنندهها، رنگها، افزودنیها) را با دقت وزن کنید و آنها را کاملاً مخلوط کنید تا یک ترکیب همگن ایجاد شود.

- اهمیت: کیفیت ثابت مواد برای عملکرد اکستروژن ثابت و خواص نهایی کابل بسیار مهم است. سیستمهای اختلاط متمرکز اغلب چندین خط اکستروژن را تغذیه میکنند.

این ماشینهای کمکی اغلب به اندازه تجهیزات اصلی برای تولید یک کابل برق آماده و آماده برای بازار که تمام مشخصات را برآورده میکند، اهمیت دارند.

تجهیزات تست و کنترل کیفیت چطور؟

چگونه اطمینان حاصل میکنید که کابلهای برقی که تولید میکنید، استانداردهای ایمنی و عملکرد را رعایت میکنند؟ کنترل کیفیت6 میتواند منجر به فراخوان محصول، حوادث ایمنی و آسیب به اعتبار شما شود.

ضروری تجهیزات تست7 شامل تسترهای مقاومت، تسترهای جرقه (درون خطی)، تسترهای ولتاژ بالا، تسترهای مقاومت عایق و ابزارهای اندازهگیری ابعادی (مانند میکرومترهای لیزری) میشود. این ابزارها، یکپارچگی الکتریکی، ابعاد فیزیکی و رعایت ایمنی را تأیید میکنند.

عمیقتر شدن در آزمایش و کنترل کیفیت

تولید کابل برق پس از خروج از خط تولید کامل نمیشود. آزمایشهای دقیق و کنترل کیفیت6 (کنترل کیفیت) کاملاً ضروری هستند. کابلهای برق حامل انرژی الکتریکی قابل توجهی هستند و خرابی آنها میتواند عواقب شدیدی داشته باشد - از آسیب به تجهیزات گرفته تا خطرات آتشسوزی و آسیبهای شخصی. اطمینان از اینکه هر متر کابل مطابق با مشخصات و استانداردهای ایمنی مورد نیاز است، غیرقابل مذاکره است. من همیشه به مشتریانم در HONGKAI تأکید میکنم که سرمایهگذاری در تجهیزات و رویههای مناسب کنترل کیفیت به همان اندازه سرمایهگذاری در خود ماشینآلات تولید مهم است. بینشهای منابعی مانند شرکت کابل Gateway و تأمینکنندگان تجهیزات مانند ZMS به طور مداوم بر ماهیت حیاتی این آزمایشها تأکید میکنند.

روش آزمایش را میتوان به طور کلی به آزمایشهای درون خطی (که در حین ساخت انجام میشوند) و آزمایشهای برون خطی (که بر روی نمونهها یا طولهای نهایی کابل انجام میشوند) تقسیم کرد.

تست درون خطی (نظارت مداوم در طول تولید)

این آزمایشها بازخورد بلادرنگ ارائه میدهند و در صورت بروز تغییر در پارامترها یا خطاها، امکان تنظیمات فوری را فراهم میکنند. این امر ضایعات را به حداقل میرساند و ثبات را در طول دوره تولید تضمین میکند.

- دستگاه تست جرقه: تقریباً به طور جهانی در خطوط اکستروژن عایق استفاده میشود. بلافاصله پس از اکستروژن و اغلب قبل از اتمام خنک شدن، سیم عایق شده از یک زنجیر مهرهای ولتاژ بالا یا الکترود برس عبور میکند. اگر حتی یک سوراخ کوچک، ترک یا نقطه نازک در عایق وجود داشته باشد، جرقهای از الکترود به هادی (که معمولاً به زمین متصل است) میپرد. این باعث ایجاد آلارم و اغلب یک سیستم علامتگذاری خطا میشود. این سیستم، بررسی مداوم یکپارچگی عایق را فراهم میکند.

- اندازهگیری قطر و متحدالمرکز بودن: میکرومترهای لیزری غیرتماسی، اغلب پس از خنک شدن، پس از اکسترودر قرار میگیرند. آنها به طور مداوم قطر کابل را در محورهای مختلف (معمولاً X و Y) اندازهگیری میکنند. سیستمهای پیشرفته همچنین میتوانند ضخامت دیواره و هممرکزی را با تشخیص موقعیت هادی درون عایق اندازهگیری کنند. این دادهها تضمین میکنند که تلرانسهای ابعادی رعایت میشوند. حلقههای بازخورد گاهی اوقات میتوانند به طور خودکار سرعت خط یا سرعت پیچ اکسترودر را برای حفظ قطر هدف تنظیم کنند.

- اندازهگیری ظرفیت خازنی: برای انواع خاصی از کابل، مانند کابلهای برق ولتاژ متوسط یا کابلهای داده (هرچند برای کابلهای برق استاندارد کمتر رایج است)، ظرفیت خازنی در واحد طول یک پارامتر الکتریکی حیاتی است. دستگاههای تست ظرفیت خازنی درون خطی این پارامتر را به طور مداوم کنترل میکنند و بینشی در مورد ثبات ابعادی و خواص مواد ارائه میدهند.

آزمایش آفلاین (تأیید دستهای یا محصول نهایی)

پس از تولید طول مشخصی از کابل (که معمولاً روی یک درام یا قرقره تحویل نهایی پیچیده میشود)، یک سری آزمایشهای جامع روی آن انجام میشود که معمولاً در یک آزمایشگاه اختصاصی کنترل کیفیت انجام میشود.

- تست مقاومت رسانا: این آزمایش اساسی، مقاومت الکتریکی DC هادیهای اصلی را در واحد طول (مثلاً اهم در هر کیلومتر) اندازهگیری میکند. این آزمایش تأیید میکند که از ماده هادی صحیح (مس یا آلومینیوم) و سطح مقطع آن استفاده شده است و فرآیند تاباندن مؤثر بوده است. مقاومت بالا منجر به اتلاف بیش از حد توان (تلفات I²R) و تولید گرما میشود. از پلهای مقاومتی دقیق یا میکرو اهممترها استفاده میشود.

- تست ولتاژ بالا (HV) / تست مقاومت دی الکتریک: این یک آزمایش ایمنی بسیار مهم است که تنش ولتاژ را بسیار فراتر از ولتاژ عملیاتی عادی شبیهسازی میکند. یک ولتاژ AC یا گاهی DC بالا (که توسط استاندارد کابل مربوطه مشخص شده است، اغلب چندین برابر ولتاژ نامی) بین هادی(ها) و صفحه زمین (مثلاً صفحه/زره فلزی یا کابل غوطهور در حمام آب) برای مدت زمان مشخصی (مثلاً 5 دقیقه، 15 دقیقه) اعمال میشود. عایق باید این ولتاژ را بدون هیچ گونه شکست الکتریکی (سوراخ شدن) تحمل کند. این امر، یکپارچگی عایق و عدم وجود نقصهای عمده را اثبات میکند.

- تست مقاومت عایقی: این دستگاه، مقاومت خود ماده عایق را در برابر جریان نشتی اندازهگیری میکند. یک ولتاژ DC بالا (معمولاً ۵۰۰ ولت، ۱۰۰۰ ولت، ۲۵۰۰ ولت یا ۵۰۰۰ ولت، بسته به ولتاژ کابل، اما کمتر از ولتاژ تست HV) بین هادی و زمین اعمال میشود. جریان نشتی حاصل اندازهگیری شده و مقاومت (بر حسب مگا اهم یا گیگا اهم در هر کیلومتر) محاسبه میشود. مقدار کم نشان دهنده مشکلات احتمالی مانند ورود رطوبت، آلودگی یا تخریب مواد است. مگا اهم مترهای پرقدرت در اینجا ابزار استاندارد هستند.

- تأیید ابعادی: استفاده از ابزارهایی مانند پروژکتورهای پروفیل (برای مشاهده دقیق سطح مقطع)، میکروسکوپهای اندازهگیری، کولیس و مترهای نواری برای بررسی فیزیکی قطر کلی، ضخامت عایق و دیواره غلاف، ابعاد هادی و هممرکزی لایهها روی نمونههای بریده شده از کابل نهایی. این کار انطباق با ابعاد فیزیکی مشخص شده را تأیید میکند.

- آزمایشهای استحکام کششی و ازدیاد طول: نمونههایی از مواد هادی و ترکیبات عایق/پوشش با استفاده از دستگاه تست کشش آزمایش میشوند. این دستگاه نیروی مورد نیاز برای شکستن نمونه (استحکام کششی) و میزان کشش آن قبل از شکستن (ازدیاد طول) را اندازهگیری میکند. این خواص مکانیکی برای اطمینان از اینکه کابل میتواند در برابر فشارهای نصب و خدمات طولانی مدت مقاومت کند، حیاتی هستند.

- آزمایشهای تخصصی (بسته به نوع کابل و استانداردها):

- آزمایش تخلیه جزئی (PD): عمدتاً برای کابلهای ولتاژ متوسط (MV) و ولتاژ بالا (HV). تخلیههای الکتریکی کوچک را که در حفرهها یا در رابطهای سیستم عایق تحت فشار ولتاژ AC رخ میدهند، تشخیص میدهد. فعالیت PD یک شاخص اصلی از احتمال خرابی عایق در درازمدت است.

- آزمایشهای مربوط به بازدارندگی شعله / مقاومت در برابر آتش / انتشار دود / میزان هالوژن: مجموعهای از آزمایشها برای تأیید رفتار کابل در شرایط آتشسوزی، که برای رعایت ایمنی در ساختمانها و زیرساختها بسیار مهم است (به عنوان مثال، سری IEC 60332، IEC 60754، IEC 61034). به محفظههای آزمایش آتشسوزی تخصصی نیاز دارد.

- آزمایشهای پیری: نمونهها در شرایط پیری تسریعشده (مثلاً قرار گرفتن طولانیمدت در دمای بالا در فرها) قرار میگیرند و به دنبال آن آزمایشهای مکانیکی یا الکتریکی برای پیشبینی عملکرد و طول عمر طولانیمدت کابل انجام میشود.

پیادهسازی یک سیستم کنترل کیفیت قوی نه تنها به تجهیزات، بلکه به رویههای مستند، تکنسینهای آموزشدیده، برنامههای کالیبراسیون و ثبت دقیق سوابق نیز نیاز دارد. این یک تعهد مداوم به کیفیت است که اعتماد مشتریان را ایجاد میکند. در HONGKAI، ما اغلب به مشتریان در شناسایی پروتکلهای آزمایش خاص و تجهیزات مورد نیاز برای بازارهای هدف و استانداردهای آنها کمک میکنیم.

نتیجهگیری

تجهیز خط تولید کابل برق شامل انتخاب ماشینهای اصلی مانند خطوط کشش، ریسندگی و اکستروژن، به همراه تجهیزات کمکی و تست حیاتی است. انتخاب دقیق، کیفیت، ایمنی و کارایی را تضمین میکند.

-

برای درک اینکه چگونه دستگاههای کشش سیم برای دستیابی به اندازه مناسب هادی در تولید کابل برق ضروری هستند، این لینک را بررسی کنید.↩ ↩

-

در مورد نقش ماشینهای رشتهای در افزایش انعطافپذیری کابل و عملکرد الکتریکی، که برای کابلهای برق با کیفیت بسیار مهم است، اطلاعات کسب کنید.↩

-

پیچیدگیهای خطوط اکستروژن و نحوهی اعمال عایق و پوشش روی آنها را که برای محافظت و عملکرد کابل حیاتی است، کشف کنید.↩ ↩

-

مزایای مواد LSZH را بررسی کنید، که برای ملاحظات ایمنی و زیستمحیطی در تولید کابل بسیار مهم هستند.↩

-

در مورد خواص XLPE و اینکه چرا عایق ترجیحی برای کابلهای ولتاژ متوسط و بالا است، اطلاعات کسب کنید.↩

-

درک کنترل کیفیت در تولید کابل برق برای تضمین ایمنی و رعایت الزامات بسیار مهم است. برای کسب بینش و بهترین شیوهها، این منبع را بررسی کنید.↩ ↩ ↩

-

تجهیزات تست ضروری که ایمنی و عملکرد کابلهای برق را تضمین میکنند، برای هر تولیدکنندهای در صنعت حیاتی هستند را کشف کنید.↩

[^2] در فضای باز نصب شده است](https://hkcablemachine.com/wp-content/uploads/2025/04/industrial-infographic-titled-ensuring-power-cabl.jpg)