به فکر تولید کابل برق هستید؟ به نظر پیچیده میآید و به سرمایهگذاری هنگفت و دانش فنی نیاز دارد. انتخاب ماشینآلات نامناسب میتواند منجر به کابلهای ناامن، توقف تولید و هدر رفتن پول شود و موفقیت کسبوکار شما را به خطر بیندازد. شناخت تجهیزات ضروری اولین قدم شما برای راهاندازی یک کارخانه کابل برق قابل اعتماد است.

ضروری تجهیزات تولید کابل برق شامل ماشینهای کشش و تاباندن هادی، خطوط اکستروژن عایق، ماشینهای سیمکشی، خطوط زرهبندی بالقوه برای حفاظت مکانیکی و خطوط پوشش بیرونی میشود. تجهیزات آزمایش دقیق در طول فرآیند برای اطمینان از ایمنی و عملکرد بسیار مهم است.[^1][^5]

درک مراحل اصلی، یک مرور کلی خوب به شما میدهد. اما موفقیت واقعی از انتخاب دستگاه مناسب برای هر کار حاصل میشود. سرعت تولید، کیفیت کابل، رعایت نکات ایمنی و هزینهها، همگی به این انتخابها بستگی دارند. به راحتی میتوان از وجود گزینهها سردرگم شد. به همین دلیل است که باید هر بخش حیاتی ساخت کابلهای برق را از نزدیک بررسی کنیم. بیایید تجهیزات ضروری را گام به گام تجزیه و تحلیل کنیم تا بتوانید یک خط تولید کارآمد و ایمن برنامهریزی کنید. برای یادگیری دقیق اینکه برای تولید کابلهای برق با کیفیت به چه ماشینآلاتی نیاز است، به خواندن ادامه دهید.

هادیها چگونه ساخته میشوند؟

هادی قلب هر کابل برق است که جریان الکتریکی را حمل میکند. استفاده از هادیهایی با رسانایی ضعیف، اندازه نامنظم یا مستعد پارگی، به هیچ وجه گزینه مناسبی نیست. این امر منجر به انتقال برق ناکارآمد، نقاط داغ بالقوه و مشکلات اتصال میشود و کابل نهایی را غیرقابل اعتماد یا حتی خطرناک میکند.

هادیها به صورت میلههای ضخیم (مس یا آلومینیوم) شروع میشوند که توسط ... پردازش میشوند. دستگاه شکست میلهبه سیمهای بزرگ تبدیل میشوند، سپس با ... ظریفتر کشیده میشوند ماشینهای کشش چند سیمه، توسط آنیل کنندهها نرم میشوند و در نهایت توسط دستگاههای دسته بندی یا ریسندگی (مانند انواع صلب، سیارهای، لولهای یا Skip) کنار هم قرار میگیرند تا رسانای انعطافپذیر یا جامد نهایی را تشکیل دهند.[^2]

بیایید عمیقتر به تولید هادی بپردازیم. این مرحله مسیر الکتریسیته را تشکیل میدهد، بنابراین کیفیت آن غیرقابل مذاکره است. هدف این است که میلههای فلزی با قطر بزرگ (معمولاً مس ۸ میلیمتری یا آلومینیوم ۹.۵ میلیمتری) را به اندازه و ساختار خاص (جامد، رشتهای، انعطافپذیر) مورد نیاز طراحی کابل تبدیل کنیم، در حالی که رسانایی الکتریکی و خواص مکانیکی عالی را تضمین کنیم.

مواد اولیه: میله

همه چیز با میلههای مسی یا آلومینیومی با کیفیت بالا، که از تأمینکنندگان قابل اعتماد تهیه میشوند، آغاز میشود [^2]. خلوص این فلزات مستقیماً بر رسانایی نهایی رسانا تأثیر میگذارد. ناخالصیها مقاومت را افزایش میدهند و منجر به تلفات انرژی بیشتر و تولید گرما میشوند. بررسیهای دقیق کیفیت مواد اولیه ورودی ضروری است.

شکست میله

اولین ماشین در خط تولید معمولاً یک دستگاه شکست میلهاین دستگاه سنگین، میله ضخیم اولیه را میگیرد و آن را از طریق یک سری قالبهای محکم (با کاهش دهانهها) به اندازه سیم میانی بزرگتر، شاید حدود ۱ تا ۴ میلیمتر، میکشد. این معمولاً یک فرآیند تک سیمه است که با سرعت بالا انجام میشود. روانکاری سنگین و سیستمهای خنککننده کارآمد در اینجا برای مدیریت گرمای قابل توجه تولید شده در حین تغییر شکل و جلوگیری از پارگی سیم بسیار مهم هستند. این دستگاهها برای کار مداوم و طاقتفرسا ساخته شدهاند. برخی از تولیدکنندگان دستگاههایی با قطرهای پیچ مختلف ارائه میدهند که نشاندهنده مقیاس عملیاتی است که آنها از کارگاههای کوچکتر گرفته تا کارخانههای صنعتی بزرگ را پوشش میدهند.

کشش سیم متوسط و ظریف

از اندازه متوسط، سیم اغلب به ماشینهای کشش چند سیمهاین ماشینهای پیچیده، چندین سیم (پیکربندیهای رایج، ۸، ۱۶ یا حتی تعداد بیشتری سیم) را به طور همزمان از طریق قالبهای متوالی بیرون میکشند و قطر آنها را تا اندازه نهایی مورد نیاز برای رشتههای منفرد هادی (مثلاً اندازههای مورد نیاز برای ساخت سیمها یا کابلهای انعطافپذیر) کاهش میدهند. این پردازش همزمان، توان عملیاتی را تا حد زیادی افزایش میدهد. کشیدن سیم ذاتاً فلز را سخت میکند و آن را سختتر و انعطافپذیرتر میکند. بنابراین، ماشینهای چند سیمه مدرن تقریباً همیشه آنیل مقاومتی مداوم را مستقیماً در خط تولید ادغام میکنند. اتوماسیون نیز کلیدی است، بسیاری از خطوط مدرن دارای کنترلهای PLC و رابطهای صفحه لمسی برای عملیات و نظارت آسانتر هستند.

آنیل کردن

آنیل کردن یک فرآیند عملیات حرارتی حیاتی است که انعطافپذیری (نرمی و انعطافپذیری) سیمهای کشیده شده را بازیابی میکند. بدون عملیات حرارتی، تاباندن صحیح سیمهای سخت شده دشوار خواهد بود و در صورت خم شدن کابل نهایی در حین نصب یا استفاده، مستعد شکستن هستند. دستگاههای تابکاری مداوم، که با دستگاههای کشش یکپارچه شدهاند، معمولاً جریان الکتریکی کنترلشدهای را از طریق سیمهای متحرک عبور میدهند تا آنها را به سرعت تا دمای تابکاری گرم کنند. بلافاصله پس از آن، خنکسازی کنترلشده، اغلب در جو بخار یا گاز محافظ (مانند نیتروژن) برای جلوگیری از اکسیداسیون فلز داغ، انجام میشود. دستیابی به درجه صحیح تابکاری برای دستیابی به استانداردهای انعطافپذیری هادی (مانند کلاس 2 برای رشتهای، کلاس 5 برای انعطافپذیر) و تضمین رسانایی بهینه حیاتی است.

دسته بندی در مقابل رشته سازی

پس از اینکه سیمهای آنیل شده با قطر صحیح را به صورت جداگانه تهیه کردید، باید آنها را در ساختار نهایی هادی ترکیب کنید. این روش به انعطافپذیری مورد نیاز و نوع هادی بستگی دارد:

- ماشینهای بانچینگ: در درجه اول برای ایجاد رساناهای انعطافپذیر (مانند رساناهای کلاس ۵ یا کلاس ۶) استفاده میشود. چندین سیم نازک در یک پیکربندی نسبتاً غیر هندسی و دستهای به هم پیچیده شدهاند. دستههای دو پیچشی بسیار رایج و کارآمد هستند؛ بوبینهای تغذیه ثابت میمانند در حالی که مسیر سیم برای هر چرخش کمان جمعکننده یا مجموعه فلایر، دو چرخش انجام میدهد. این طراحی امکان سرعت تولید بسیار بالا را فراهم میکند و برای سیمهای انعطافپذیر، سیمهای خودرو و سیمکشی لوازم خانگی ایدهآل است.

- ماشینهای ریسندگی: برای ایجاد رساناهای ساختاریافتهتر، اغلب برای کابلهای برق فشار ضعیف، متوسط و قوی که در آنها شکل گرد ثابت، فشردگی خاص یا لایههای متحدالمرکز مورد نیاز است (مانند رساناهای کلاس 2)، استفاده میشود. انواع رایج عبارتند از:

- مهاربندهای قاب صلب: بوبینهای تغذیه در قفسها یا قابهای چرخان نگه داشته میشوند. هر بوبین با چرخش قفس، حول محور خود میچرخد. این چیدمان امکان لایهبندی دقیق سیمها را فراهم میکند، معمولاً در جهتهای مارپیچی متناوب برای هر لایه (رشتهبندی متحدالمرکز). همچنین میتواند هادیهای فشرده (سیمهایی که کمی صاف شدهاند تا شکافهای هوایی کاهش یابد) یا قطاعی شکل (به شکل قطعات دایرهای برای قرار گرفتن محکم در کنار هم در کابلهای چند رشتهای) تولید کند. این ماشینها کندتر از دستهسازها هستند، اما هندسههای هادی بسیار پایداری را تولید میکنند که برای کاربردهای ولتاژ بالاتر مورد نیاز است.

- سرگردانهای سیارهای: مفهومی مشابه با رشتهسازهای صلب، اما گهوارههای نگهدارنده بوبینها میتوانند طوری تنظیم شوند که به صورت عمودی باقی بمانند (یا در خلاف جهت قفس بچرخند)، که از پیچ خوردن سیمهای منفرد هنگام چیده شدن جلوگیری میکند. اغلب برای هادیهای بسیار بزرگ یا هادیهای قطاعی شکل ترجیح داده میشود تا از تنشهای داخلی جلوگیری شود.

- رشتهسازهای لولهای: گزینهای پرسرعت که در آن ماسورهها درون یک ساختار لولهای چرخان قرار میگیرند. سیمها از طریق سوراخهایی در امتداد لوله بیرون میآیند. برای رشته کردن سریع تعداد کمی سیم مناسب است و همچنین معمولاً برای اعمال صفحات فلزی (سیمهای مسی) یا زرههای سیم فولادی استفاده میشود.

- پرش از استرندرز: یکی دیگر از طرحهای پرسرعت، که اغلب برای هادیهای آلومینیومی استفاده میشود، که در آن سیمها در لایههای یکجهته قرار میگیرند و برای دستیابی سریع به ساختار مورد نظر، از روی برخی موقعیتها «پرش» میکنند.

من کارخانههایی را دیدهام که وقتی ظرفیت ماشینآلاتشان با هم هماهنگ نیست، با مشکل مواجه میشوند. به عنوان مثال، یک دستگاه کشش چند سیمه فوقالعاده سریع که به یک دستگاه خوشهزن کندتر و قدیمیتر تغذیه میشود، یک گلوگاه بزرگ ایجاد میکند و پتانسیل دستگاه کشش را هدر میدهد. این موضوع اهمیت طراحی کل خط را به صورت جامع برجسته میکند. در HONGKAI، ما به مشتریان کمک میکنیم تا توالی کامل پردازش هادی [^5] را برنامهریزی کنند و اطمینان حاصل کنند که هر دستگاه - تفکیک میله، کشش، آنیل کردن و رشته کردن/خوشه کردن - به طور مناسب برای محصولات هدف و حجم خروجی آنها [^3] اندازه و هماهنگ شده است. سازگاری مواد (مس در مقابل آلومینیوم) و انواع هادی مورد نیاز به شدت بر بهترین انتخاب ماشینآلات تأثیر میگذارد.

چه چیزی در عایق بندی هادی ها دخیل است؟

پس از تشکیل هادی، آن فلز لخت است. استفاده از آن به این شکل باعث اتصال کوتاه فوری میشود. عایق الکتریکی مناسب برای ایمنی و عملکرد کاملاً حیاتی است. خرابی عایق میتواند منجر به اتصال کوتاه، آتشسوزی الکتریکی، آسیب به تجهیزات و ایجاد خطرات جدی برای افراد شود. یکپارچگی لایه عایق بسیار مهم است.

عایقبندی هادی شامل اعمال یک لایه دقیق از مواد پلیمری با استفاده از ... خط اکستروژن عایقاجزای کلیدی شامل پرداخت برای هادی، یک پیشگرمکن، اکسترودر با یک کراسهد مخصوص، یک سیستم خنککننده، گیجهای کنترل قطر، یک تستر جرقه برای بررسی کیفیت و واحد جمعآوری است.[^5]

!

بیایید عمیقتر به فرآیند اکستروژن عایق بپردازیم. در این مرحله، ماده دیالکتریک اعمال میشود که هادی را از محیط اطراف و سایر هادیهای درون همان کابل ایزوله میکند. هدف، اعمال یک لایه عایق یکنواخت و بدون نقص با ضخامت و تمرکز (محوریت) صحیح در اطراف هادی است که استانداردهای دقیق الکتریکی و فیزیکی را برآورده میکند.

خط اکستروژن عایق

این خط تولید، سنگ بنای تولید کابل برق است و قادر به کار با مواد مختلف و اندازههای مختلف هادی میباشد. در اینجا به اجزای معمول آن اشاره میکنیم:

- پایه پرداخت: قرقره یا درام هادی لخت (که از دستگاه استرندینگ/بانچینگ میآید) را نگه میدارد. کنترل دقیق کشش برای تغذیه روان و مداوم هادی به داخل خط بدون کشش یا پیچ خوردگی آن ضروری است. میتوان از آکومولاتورها (برجهای عمودی یا افقی که طولی از هادی را به عنوان حائل ذخیره میکنند) برای امکان کارکرد مداوم در حین تعویض قرقره هادی و به حداکثر رساندن زمان بهرهبرداری استفاده کرد.

- پیش گرمکن: اغلب یک گرمکن القایی یا مقاومتی که هادی را درست قبل از ورود به سر اکسترودر گرم میکند. این کار چندین هدف را دنبال میکند: تبخیر هرگونه رطوبت باقیمانده یا جذب روانکننده از سطح هادی، و ایجاد چسبندگی و پیوند بهتر بین هادی و عایق پلیمری مذاب.

- اکسترودر: این دستگاه گلولههای پلیمری عایق (مثلاً PVC، PE، XLPE، LSZH) را ذوب میکند و فشار لازم برای راندن مواد مذاب به داخل کراس هد را ایجاد میکند. قطعات اصلی عبارتند از:

- قیف: گلولههای پلاستیکی را ذخیره میکند. اغلب مجهز به خشککن است، مخصوصاً برای مواد حساس به رطوبت مانند XLPE یا نایلون، زیرا رطوبت میتواند باعث ایجاد حفره یا نقص در عایق شود.

- بشکه: یک استوانه محکم که توسط چندین نوار مقاومت الکتریکی گرم میشود و به چندین ناحیه کنترل دما تقسیم شده است.

- پیچ: درون بشکه میچرخد. طراحی هندسی آن (عمق پرواز، گام، نسبت فشردهسازی) بسیار مهم است و به طور خاص با نوع پلیمر در حال پردازش تنظیم میشود (به عنوان مثال، یک پیچ برای PVC با یک پیچ برای XLPE متفاوت است). این دستگاه گلولهها را از قیف منتقل میکند، آنها را فشرده میکند، از طریق اصطکاک و گرمای بشکه آنها را ذوب میکند، مذاب را برای همگن شدن مخلوط میکند و فشار ایجاد میکند. اکسترودر اندازهها اغلب بر اساس قطر پیچ تعریف میشوند و بسته به خروجی مورد نیاز، طیف وسیعی را شامل میشوند.

- مناطق گرمایش/سرمایش: کنترل دقیق دما در هر ناحیه در امتداد سیلندر و قالب برای دستیابی به کیفیت مطلوب مذاب، جلوگیری از تخریب مواد (سوختگی) و تضمین ویسکوزیته خروجی ثابت بسیار مهم است.

- کراس هد: فصل مشترکی که در آن رسانا و پلاستیک مذاب به هم میرسند. رسانا به صورت محوری از مرکز عبور میکند. پلاستیک مذاب از اکسترودر از طریق کانالهای جریان داخلی هدایت شده و از طریق یک مجموعه ابزار دقیق ماشینکاری شده خارج میشود: نکته (یا راهنما)که هادی را هدایت میکند، و بمیرکه سطح بیرونی عایق را شکل میدهد. فاصله بین قطر خارجی نوک و قطر داخلی قالب، ضخامت دیواره عایق را تعیین میکند. تراز دقیق نوک و قالب نسبت به مسیر هادی برای دستیابی به هممرکزی خوب (ضخامت یکنواخت دیواره در همه جا) بسیار مهم است. هممرکزی ضعیف منجر به ایجاد نقاط نازک میشود که نقاط ضعف الکتریکی خطرناکی هستند.

- خنک کننده از طریق: بلافاصله پس از خروج از سرسیلندر، هادی عایقبندی شده وارد یک ناودان طولانی میشود که معمولاً با آب در گردش پر شده است. خنکسازی مؤثر برای جامد کردن عایق بدون ایجاد حفره، تنشهای داخلی یا تغییر شکل حیاتی است. این اغلب شامل چندین مرحله است: معمولاً با یک بخش آب گرم شروع میشود تا امکان خنکسازی اولیه آهسته (کاهش تنش و بهبود سطح نهایی) فراهم شود و به دنبال آن بخشهای آب به تدریج خنکتر میشوند. طول ناودان مورد نیاز به شدت به سرعت خط و ضخامت عایق بستگی دارد - خطوط پرسرعت به ناودانهای بسیار طولانی نیاز دارند که گاهی اوقات در چندین پاس مرتب میشوند.

- سیستم کنترل قطر: گیجهای لیزری غیرتماسی به طور مداوم قطر بیرونی رسانای عایق را پس از خنک شدن اندازهگیری میکنند. این دادههای بلادرنگ را میتوان به صورت حلقه بسته به کنترلهای سرعت پیچ اکسترودر یا سرعت کپستان بازگرداند تا به طور خودکار قطر هدف را در محدوده تلرانسهای دقیق (که اغلب توسط استانداردها الزامی است) حفظ کند. سیستمهای نظارت بر ضخامت دیواره/هممرکزی (با استفاده از اولتراسونیک یا اشعه ایکس) نیز ممکن است برای کاربردهای حیاتی یکپارچه شوند.

- تستر جرقه: یک بررسی ایمنی اجباری درون خطی برای اکثر سیمهای عایقدار. هادی عایقبندی شده نهایی از یک الکترود ولتاژ بالا (اغلب پردهای از مهرههای رسانا یا برس) عبور میکند. یک ولتاژ بالا (AC یا DC، بسته به استاندارد، معمولاً چندین کیلوولت) بین الکترود و هادی (که به زمین متصل است) اعمال میشود. اگر سوراخ، ترک، نقطه نازک یا آلودگی رسانا عایق را نقض کند، جرقهای از طریق خطا عبور میکند و زنگ خطر را به صدا در میآورد و اغلب یک نشانگر خطا (مثلاً اسپری جوهر) یا شمارنده را فعال میکند. این امر تأیید 100% از یکپارچگی دیالکتریک پایه عایق را فراهم میکند.

- کاپیتان: یک چرخ محرک (اغلب با روکش لاستیکی) یا سیستم تسمه (کاترپیلار) که هادی را با دقت و با سرعت ثابت و کنترل شده در کل خط میکشد. هماهنگسازی دقیق بین کشش نهایی، نرخ خروجی اکسترودر و سرعت کپستان برای پایداری ابعادی حیاتی است.

- پایه نگهدارنده: سیم عایقبندی شدهی تکمیلشده (که اکنون اغلب "هسته" نامیده میشود) را روی یک قرقره یا درام میپیچد. ویژگیهایی مانند بازوهای رقصنده برای کنترل کشش و مکانیسمهای تراورس برای سیمپیچی تراز، تضمین میکنند که هسته به طور مرتب و بدون آسیب پیچیده شده و برای مرحلهی بعدی فرآیند (چیدمان، آزمایش یا حمل و نقل) آماده است. همچنین ممکن است قبل از جمع آوری، انبارههایی قرار داده شوند.

مواد عایق و ملاحظات پردازش

مواد عایق رایج به شرایط پردازش متفاوتی نیاز دارند:

- پی وی سی: به دلیل هزینه و خاصیت ضد اشتعال، به طور گسترده برای ولتاژ پایین استفاده میشود. پردازش آن نسبتاً آسان است.

- پی ای: خواص الکتریکی عالی، مناسب برای ولتاژ متوسط. نیاز به کنترل دقیق دما دارد.

- XLPE: استاندارد برای کابلهای ولتاژ متوسط و بالا به دلیل عملکرد حرارتی و الکتریکی برتر. نیاز به فرآیند اتصال عرضی دارد. برای MV/HV، این کار اغلب در یک خط جداگانه ولکانیزاسیون مداوم (CV) با استفاده از فشار بخار یا نیتروژن انجام میشود. برای کابلهای LV، روش اتصال عرضی سیلان (Sioplas) امکان اتصال عرضی را پس از اکستروژن با استفاده از رطوبت فراهم میکند. پردازش XLPE برای جلوگیری از ایجاد پیوند عرضی زودرس (سوختگی) در اکسترودر، به کنترل دقیق دما نیاز است.

- LSZH/LS0H: اهمیت فزاینده برای ایمنی. اغلب ترکیباتی با پرکننده زیاد که میتوانند ساینده باشند و نیاز به طراحیهای تخصصی پیچ و مدیریت دقیق دما دارند.

گرفتن اکستروژن عایق درست، مهارت و تجهیزات قوی میطلبد. من به رفع مشکلاتی مانند زبری سطح ("پوست کوسه")، حفرههای داخلی ("حباب") یا قطر ناهماهنگ کمک کردهام. اغلب، علت اصلی در تنظیمات نادرست دما، مشکلات سرعت/طراحی پیچ، رطوبت در مواد اولیه یا ابزار فرسوده/نامناسب نهفته است. خطوط اکستروژن با کیفیت بالا و قابل اعتماد ضروری هستند [^5]. در HONGKAI، ما سیستمهای اکستروژن و پشتیبانی حیاتی فرآیند [^3] مورد نیاز برای کمک به مشتریان در عایقبندی موفقیتآمیز هادیها با مواد مختلف را ارائه میدهیم و اطمینان حاصل میکنیم که آنها استانداردهای سختگیرانه صنعتی را برای ایمنی و عملکرد رعایت میکنند [^4]. به عنوان مثال، برخی از تولیدکنندگان، قابلیتهای تولید کابلهای دارای رتبهبندی تا ولتاژهای بسیار بالا (مثلاً 550 کیلوولت) را برجسته میکنند و بر نیاز به ماشینآلات سطح بالا برای چنین کاربردهایی تأکید میکنند.

چگونه هادیهای عایقدار به صورت کابل مونتاژ میشوند؟

برای کابلهای برق چند رشتهای (که برای کاربردهای برق سه فاز یا کنترل رایج هستند)، اکنون چندین هسته عایقبندی شده جداگانه دارید. صرفاً قرار دادن آنها به صورت شل در داخل یک غلاف بیرونی کارساز نخواهد بود. کابل بدشکل و غیرمنعطف خواهد بود و هستهها میتوانند در حین جابجایی یا بهرهبرداری نسبت به یکدیگر جابجا شوند که به طور بالقوه باعث تمرکز تنش، سایش یا توزیع ناهموار جریان در هادیهای موازی میشود. یک مونتاژ ساختاریافته مورد نیاز است.

هستههای عایقبندی شده، اغلب با پرکنندههایی برای ایجاد شکل گرد و ایجاد ضربهگیر، به هم پیچیده میشوند. دستگاه تخمگذارسیارهای دستگاه تخمگذارپیچخوردهها یا درامهای مارپیچی انواع رایجی هستند که برای دستیابی به آرایش مارپیچی استفاده میشوند. نوارها یا نخهای اتصال معمولاً به طور همزمان برای نگه داشتن دسته هسته مونتاژ شده در کنار هم استفاده میشوند.

بیایید عمیقتر به فرآیند مونتاژ کابل یا "چیدمان" (که گاهی اوقات کابلکشی یا پیچاندن هسته نیز نامیده میشود) بپردازیم. در این فرآیند، هستههای عایقبندی شده منفرد، به همراه سایر عناصر ممکن مانند هادیهای زمین (سیمهای زمین)، سیمهای راهنما یا جفتهای ارتباطی، گرد هم میآیند تا قلب چند عنصری کابل نهایی را تشکیل دهند. هدف این است که این عناصر را در یک پیکربندی هندسی خاص، که معمولاً به صورت مارپیچ پیچ خورده است، مرتب کنیم تا انعطافپذیری، پایداری مکانیکی و یک شکل کلی ثابت (معمولاً گرد) فراهم شود که برای مراحل پردازش بعدی مانند زرهبندی یا روکش و برای آببندی مناسب در گلندهای کابل در حین نصب مفید است.

چرا باید دراز کشید؟

پیچاندن هستهها به صورت مارپیچی چندین مزیت کلیدی نسبت به موازی کردن ساده آنها دارد:

- انعطافپذیری: کابلی با هستههای مارپیچی به طور قابل توجهی انعطافپذیرتر و خم شدن آن آسانتر از کابلی با هستههای موازی است. مسیر مارپیچی به هستهها اجازه میدهد تا هنگام خم شدن کابل، موقعیت خود را کمی نسبت به یکدیگر تنظیم کنند و فشار روی عایق و هادیها را کاهش دهند.

- گردی و فشردگی: چیدمان، به ویژه هنگامی که با مواد پرکننده غیر جاذب رطوبت (مانند طنابهای پلیپروپیلن یا پروفیلهای شکلدار) که در شکافهای طبیعی (فضاهای بین هستههای گرد) قرار میگیرند، ترکیب شود، به دستیابی به یک سطح مقطع فشرده و گرد ثابت برای دسته هسته مونتاژ شده کمک میکند. این گردی برای اعمال یکنواخت لایههای بعدی (مانند بستر، زره یا غلاف نهایی) بسیار مهم است و آببندی مؤثر را هنگام استفاده از گلندهای کابل تضمین میکند.

- پایداری مکانیکی: ساختار پیچ خورده، هستهها را محکم در موقعیتهای نسبی خود نگه میدارد و از جابجایی بیش از حد آنها در حین جابجایی، نصب (کشیدن) یا بهرهبرداری (چرخه حرارتی) جلوگیری میکند. این امر یکپارچگی کابل و عملکرد الکتریکی آن را حفظ میکند.

انواع ماشین آلات تخمگذار

ماشین آلات اصلی مورد استفاده برای این فرآیند به دو دسته اصلی تقسیم می شوند:

- ماشینهای لایهگذاری سیارهای: اینها بر اساس اصولی مشابه با رشتهسازهای سیارهای مورد استفاده برای هادیها عمل میکنند. بوبینهایی که هستههای عایقبندی شدهی جداگانه را نگه میدارند، در گهوارههایی درون یک قفس چرخان بزرگ نصب شدهاند. همزمان با چرخش قفس حول محور مرکزی کابل در حال شکلگیری، هر گهوارهی بوبین جداگانه معمولاً طوری چرخدندهبندی میشود که نسبت به چرخش قفس در جهت مخالف بچرخد (یا بسته به نوع چرخدنده، نسبت به محور خط ثابت بماند). این امر تضمین میکند که هستههای جداگانه به صورت مارپیچی در اطراف محور مرکزی قرار گیرند. بدون که حول محور خود پیچیده میشوند (پیچش معکوس صفر). این امر به ویژه برای هستههای با قطر بزرگتر یا کابلهایی با هادیهای از پیش شکل داده شده (قطاعی) مهم است، زیرا از ایجاد تنشهای پیچشی در خود هستهها جلوگیری میکند. پرکنندهها را میتوان از بوبینهای جداگانهای که در همان قفس چرخان نصب شدهاند یا گاهی اوقات از پرداختهای ثابت در خارج از قفس تغذیه کرد. ماشینهای سیارهای کنترل بسیار خوبی بر هندسه و کشش لایه دارند و هستههای با کیفیتی تولید میکنند، اما عموماً پیچیدهتر هستند، به فضای بیشتری نیاز دارند و در مقایسه با پیچشهای درام با سرعت کمتری کار میکنند. برخی از تولیدکنندگان ماشینهای سیارهای خاصی را ارائه میدهند که برای مونتاژ انواع خاصی از کابل، مانند کابلهای دستهای هوایی (ABC) طراحی شدهاند.

- درام پیچان: این یک روش بسیار رایج و بسیار کارآمد است، به خصوص برای ساخت کابلهای برق و کنترل با طولهای طولانی و اندازههای کوچک تا متوسط با هستههای گرد مناسب است. در یک درام پیچنده، قرقرههای پرداخت، هستههای عایق را تغذیه میکنند. و سیم پیچ درام اصلی که هسته مونتاژ شده را تشکیل میدهد، هر دو درون سازههای چرخان بزرگی (گهواره یا "طبل") نصب شدهاند که حول محور مرکزی دستگاه میچرخند. هستهها از قرقرههای پرداخت بیرون کشیده میشوند، از میان راهنماها و احتمالاً پرکنندهها عبور میکنند، در یک قالب شکلدهی (قالب بسته) همگرا میشوند، جایی که به هم پیچیده میشوند، احتمالاً با نوار چسب بسته میشوند و سپس روی درام جمعکننده پیچیده میشوند - در حالی که کل مجموعه پرداخت و جمعکننده به عنوان یک واحد میچرخد. از آنجا که درام جمعکننده همراه با عمل پیچش میچرخد، مقدار کنترلشدهای از چرخش معکوس ایجاد میشود. است به هستههای منفرد داده میشود (برابر با طول کابلکشی). پیچندههای درام میتوانند با سرعتهای بسیار بالاتری نسبت به ماشینهای سیارهای کار کنند، اغلب جمعوجورتر هستند و بهطورکلی برای تولید مقادیر زیادی از انواع کابل استاندارد، مقرونبهصرفهتر در نظر گرفته میشوند.

اجزای کلیدی و عناصر فرآیند

صرف نظر از نوع دستگاه خاص، چندین عنصر برای یک عملیات تخمگذار موفق بسیار مهم هستند:

- پرداختهای اصلی: قرقرهها یا قرقرههای هستههای عایقبندی شده را محکم نگه دارید. آنها باید کنترل کشش قابل اعتماد و قابل تنظیم جداگانهای را برای هر هسته فراهم کنند تا اطمینان حاصل شود که همه آنها به طور یکنواخت در نقطه بسته شدن جمع میشوند، بدون اینکه خیلی شل یا خیلی سفت باشند.

- قفس/طبلهای چرخان: مکانیزم هسته که پیچش را برای مونتاژ هستهها ایجاد میکند.

- پرداختهای پرکننده: عناصر پرکننده (معمولاً پروفیلهای اکسترود شده، طنابهای پلیپروپیلن پیچ خورده (PP) یا گاهی اوقات هستههای عایق ساختگی) را برای پر کردن فواصل بین هستههای اصلی تهیه کنید. انتخاب و قرارگیری مناسب پرکننده برای دستیابی به گردی، فشردگی و انعطافپذیری مطلوب حیاتی است.

- قالب بستن / صفحه تشکیل دهنده: یک قالب یا صفحه فولادی سختکاریشده با سوراخهای شکلدار که هستهها و پرکنندهها را هنگام همگرایی به سمت پیکربندی مارپیچی مورد نظر هدایت میکند.

- سر چسب / سر چسب: این دستگاه که بلافاصله پس از قالب بسته شدن قرار میگیرد، یک یا چند نوار چسب (مثلاً فیلم پلیاستر (مایلار)، نوار پارچهای نبافته یا گاهی اوقات نوار فایبرگلاس) را به صورت مارپیچ روی هستههای مونتاژ شده اعمال میکند. این مرحله حیاتی، سازه را محکم در کنار هم نگه میدارد و از جدا شدن ناگهانی آن قبل از رسیدن به کپستان و جمع شدن جلوگیری میکند. کشش و همپوشانی مناسب نوار مهم است.

- کاپیتان: هسته مونتاژ شده را با سرعتی دقیقاً کنترل شده از میان دستگاه میکشد. نسبت بین سرعت خطی چرخ تسمه و سرعت چرخشی قفس/درام، میزان ... را تعیین میکند. طول دراز کشیدن (فاصله محوری در امتداد کابل برای یک دور کامل مارپیچی یک هسته). طول تاب ثابت یک پارامتر حیاتی است که بر انعطافپذیری، پایداری قطر و عملکرد مکانیکی کابل تأثیر میگذارد. طول تابها معمولاً در استاندارد طراحی کابل مشخص میشوند.

- برداشت: هسته کابل مونتاژ شده را روی یک درام یا قرقره فرآیندی بزرگ میپیچد و برای مرحله بعدی (مثلاً بسترسازی، زرهبندی یا روکش) آماده میکند. به ساختار و محرک قوی، همراه با مکانیسمهای سیمپیچی (تراورس) با تراز دقیق نیاز دارد.

به یاد دارم که به یک مشتری کمک کردم تا فرآیند چیدمان کابل برق 4 رشتهای خود را با استفاده از دستگاه چرخش درام بهینه کند. آنها بعداً با هندسه ناهماهنگ هسته و گاهی اوقات مشکلات فرورفتگی غلاف مواجه شدند. ما کشف کردیم که علت اصلی، تنش ناهماهنگ ناشی از پرداختهای هسته و کشش ناکافی نوار چسب است که به ساختار هسته اجازه میدهد پس از مونتاژ کمی شل شود. با کالیبره کردن دقیق ترمزهای پرداخت و افزایش کشش چسب، به یک هسته گرد یکنواخت و بسیار پایدارتر دست یافتیم. در HONGKAI، ما انواع مختلفی از دستگاههای چیدمان [^1][^5] را ارائه میدهیم و پشتیبانی فنی لازم [^3] را ارائه میدهیم تا اطمینان حاصل کنیم که مشتریان ما میتوانند پارامترهایی مانند تنش، طول چیدمان و کاربرد پرکننده را برای دستیابی به هندسه دقیق هسته مورد نیاز برای طرحهای خاص کابل خود [^4] تنظیم کنند.

چه زمانی و چگونه زره روی کابلهای برق اعمال میشود؟

بسیاری از کابلهای برق، به ویژه آنهایی که مستقیماً در زمین دفن میشوند، زیر آب نصب میشوند یا در محیطهای صنعتی دشوار مانند معادن یا کارخانههای تولیدی سنگین استفاده میشوند، به محافظت بیشتری در برابر آسیبهای مکانیکی نیاز دارند. عایق و غلاف استاندارد ممکن است برای مقاومت در برابر نیروهای خردکننده از خاک یا وسایل نقلیه، ضربات شدید از سنگها یا ابزارهای حفاری یا حتی حملات مداوم جوندگان کافی نباشد. زره این سپر مکانیکی حیاتی را فراهم میکند و به طور قابل توجهی مقاومت و طول عمر کابل را در شرایط سخت افزایش میدهد.

زره، که معمولاً از نوار فولادی گالوانیزه (STA) یا سیم فولادی گالوانیزه (SWA) تشکیل شده است، با استفاده از یک خط زرهپوش روی هسته کابلِ خوابانده شده (معمولاً روی یک لایه محافظ میانی به نام «بِدینگ») اعمال میشود. این فرآیند محافظت قابل توجهی در برابر لهیدگی، ضربه و گاهی اوقات کشش ایجاد میکند و کابل را برای دفن مستقیم یا سایر کاربردهای سنگین که در آنها احتمال آسیب فیزیکی وجود دارد، مناسب میسازد.

بیایید عمیقتر به فرآیند زرهپوش کردن بپردازیم. این یک مرحله اختیاری در ساخت کابل است و تنها زمانی اعمال میشود که کاربرد مورد نظر به سطح بالاتری از استحکام مکانیکی نسبت به کابل بدون زره نیاز داشته باشد. این امر به طور قابل توجهی توانایی کابل را در مقاومت در برابر فشارهای فیزیکی افزایش میدهد.

زره چرا و چه زمانی؟

دلایل اصلی اضافه کردن زره فلزی به کابلهای برق عبارتند از:

- حفاظت مکانیکی پیشرفته: برای مقاومت در برابر نیروهای خردکننده زیاد (مثلاً ناشی از دفن در عمق زیاد، تردد تجهیزات سنگین)، ضربات شدید (مثلاً ناشی از ضربات تصادفی هنگام حفاری) و سایش (مثلاً کشیده شدن هنگام نصب).

- افزایش استحکام کششی: زره سیم فولادی (SWA)، به طور خاص، استحکام طولی قابل توجهی به کابل اضافه میکند. این امر برای کابلهایی که به صورت عمودی نصب میشوند (مثلاً در شفتها یا ساختمانهای بلند)، در مسافتهای طولانی کشیده میشوند یا در زیر آب قرار میگیرند، جایی که ممکن است در معرض کشش قرار گیرند، مفید است.

- حفاظت از جوندگان: مانعی که توسط زره نواری فولادی (STA) یا سیمهای فولادی فشرده (SWA) ایجاد میشود، در جلوگیری از آسیب ناشی از جوندگان جونده مانند موش یا سنجاب بسیار مؤثر است، که میتواند در برخی مناطق مشکل بزرگی باشد.

زره پوش معمولاً برای موارد زیر مشخص و مورد نیاز است: - کابلهای دفنی مستقیم: کابلهایی که مستقیماً در ترانشههای زمین و بدون محافظت توسط لولهها یا داکتها نصب میشوند.

- کابلهای زیردریایی یا زیرآبی: نیاز به استحکام بالا و محافظت قوی در برابر آسیبهای احتمالی ناشی از لنگرها، وسایل ماهیگیری، حرکات بستر دریا و غیره.

- کابلهای معدن: در معرض شرایط بسیار سخت، از جمله احتمال ریزش سنگ، له شدن توسط وسایل نقلیه سنگین و خم شدن یا کشیده شدن مداوم.

- محیطهای صنعتی سنگین: مکانهایی که کابلها ممکن است در معرض ضربات ناشی از ماشینآلات، افتادن اشیاء یا مواد شیمیایی خورنده قرار گیرند (ممکن است زره با غلافهای مخصوص ترکیب شود).

- مناطق خطرناک: جایی که حفظ یکپارچگی منبع تغذیه در شرایط نامساعد برای ایمنی حیاتی است (مثلاً تأسیسات نفت و گاز).

انواع زره فلزی

دو نوع رایج زره فلزی مورد استفاده در کابلهای برق عبارتند از:

- زره نواری فولادی (STA): این شامل دو لایه نوار فولادی گالوانیزه است که به صورت مارپیچ در اطراف هسته کابل (روی لایه بستر) قرار میگیرند. نوارها معمولاً با همپوشانی خاصی در هر لایه اعمال میشوند و لایه دوم به گونهای اعمال میشود که شکاف باقی مانده در لایه اول (زره نواری قفل شده یا دوتایی) را بپوشاند. STA محافظت عالی در برابر نیروهای خردکننده فراهم میکند و یک مانع بسیار مؤثر در برابر جوندگان است. با این حال، در مقایسه با زره سیمی، استحکام کششی نسبتاً کمی اضافه میکند. اغلب در کابلهای توزیع برق ولتاژ متوسط استفاده میشود. برای کاربردهایی که خواص مغناطیسی نامطلوب است (مثلاً در اطراف تجهیزات حساس)، میتوان از زره نواری آلومینیومی (ATA) به جای آن استفاده کرد.

- زره سیم فولادی (SWA): این شامل یک لایه واحد از سیمهای فولادی گالوانیزه گرد است که به صورت مارپیچ در اطراف هسته کابل (روی لایه بستر) قرار میگیرند. همه سیمها معمولاً در یک جهت (معمولاً یک چپگرد) با پوشش کامل (سیمهایی که به یکدیگر متصل هستند) قرار میگیرند. SWA مقاومت کششی عالی ("مقاومت کششی") و محافظت بسیار خوبی در برابر ضربه و له شدن ارائه میدهد. این رایجترین نوع زره برای کابلهای صنعتی سنگین و کابلهای ولتاژ پایین و متوسط دفن مستقیم در بسیاری از نقاط جهان است. برای کابلهای تک رشتهای که برای استفاده در سیستمهای AC در نظر گرفته شدهاند، زره سیمی آلومینیومی (AWA) باید به جای سیم فولادی استفاده شود. دلیل این امر آن است که میدان مغناطیسی متناوب تولید شده توسط جریان AC در یک هادی واحد، جریانهای گردابی قابل توجهی و تلفات هیسترزیس را در زره فولادی مغناطیسی القا میکند و منجر به گرمایش بیش از حد میشود. آلومینیوم غیر مغناطیسی از این مشکل جلوگیری میکند.

خط زرهی

زرهپوش کردن معمولاً روی یک خط اختصاصی انجام میشود، اگرچه گاهی اوقات بسته به تنظیمات کارخانه و نوع کابل، ممکن است با عملیات اکستروژن بستر یا پوشش بیرونی ادغام شود. اجزای کلیدی که به طور خاص در فرآیند زرهپوش کردن دخیل هستند عبارتند از:

- اجرای لایه ملافه (اغلب قبل یا همزمان): قبل از اعمال زره فلزی سخت، معمولاً یک لایه از مواد ضربهگیر یا «بستر» روی دسته هسته انباشته شده اعمال میشود. این بستر (که ممکن است یک لایه اکسترود شده از PVC، PE یا LSZH یا گاهی اوقات لایههایی از نوار باشد) دو هدف اصلی را دنبال میکند: یک سطح صاف، یکنواخت و غیر ساینده برای قرارگیری سیمها یا نوارهای زره فراهم میکند و از هستههای عایق زیرین در برابر آسیب احتمالی توسط زره در حین اعمال یا خم شدن محافظت میکند.

- بازده برای هسته بستر: درام حاوی هسته کابل را که لایه زیرین آن از قبل اعمال شده است، نگه میدارد.

- مزایای زره: چیدمان به نوع زره بستگی دارد:

- برای STA: پایههای پرداخت که برای نگهداری پدها یا کلافهای بزرگ و سنگین نوار فولادی گالوانیزه طراحی شدهاند (معمولاً دو مجموعه پرداخت برای دو لایه). کنترل کشش مهم است.

- برای SWA: تعداد زیادی از پرداختها (یکی برای هر سیم زره) مورد نیاز است. اینها ممکن است بوبینهایی باشند که روی پایههای استاتیک اطراف خط نصب شدهاند، یا معمولاً روی بوبینهای چرخان بزرگ درون قفس دستگاه زرهپوش نصب شدهاند. سازگار کنترل تنش برای هر سیم حیاتی است.

- زرهبند/قفس مهار: بخش ماشین که زره را اعمال میکند:

- برای STA: سرهای نوارچسب چرخان، مجهز به غلتکها و راهنماها، نوارهای فولادی را به صورت مارپیچ دور هسته با زاویه صحیح و همپوشانی مشخص میپیچند.

- برای SWA: یک قفس چرخان بزرگ (که در اصل شبیه به یک استرندِر صلب یا استرندِر سیارهای است) سیمهای زرهی را حمل میکند (یا از بوبینهای داخل قفس یا از بیرون تغذیه میشوند). با چرخش قفس و حرکت هسته کابل به جلو، سیمها به صورت مارپیچ روی سطح هسته بستر با زاویه و طول تاب مشخص قرار میگیرند.

- غلتکهای بستن قالب / شکلدهی: تضمین میکند که سیمها یا نوارهای زرهی، یک لایه محکم، بسته و منسجم در اطراف هسته کابل تشکیل میدهند.

- سر کلاسور (اختیاری اما برای SWA رایج است): اغلب، یک نوار چسب (مثلاً پلیاستر) بلافاصله پس از اعمال لایه زره، به ویژه برای SWA، به صورت مارپیچ روی لایه زره اعمال میشود. این امر به محکم نگه داشتن سیمهای زره قبل از رسیدن کابل به کپستان یا قرار گرفتن در غلاف بیرونی کمک میکند و از شل شدن یا جابجایی آنها جلوگیری میکند.قفس پرندگان‘).

- کاپیتان: کابلِ حالا زرهپوششده را با سرعتی کنترلشده از میان بخش زرهپوش میکشد.

- برداشت: کابل سنگین و زرهدار را روی یک درام بزرگ و مستحکم میپیچد. با توجه به افزایش قابل توجه وزن و قطر، سیستم جمعکننده به درایوهای قدرتمند، قابلیتهای قوی در جابجایی درام و پیمایش دقیق برای سیمپیچی مسطح نیاز دارد.

ملاحظات و چالشهای مادی

- گالوانیزه کردن: پوشش روی روی نوارها و سیمهای فولادی برای مقاومت در برابر خوردگی بسیار مهم است. استانداردها اغلب حداقل وزن یا ضخامت گالوانیزه را مشخص میکنند.

- خواص سیم/نوار: استحکام کششی سیمها، شکلپذیری نوارها و تلرانسهای ابعادی، همگی از پارامترهای مهم کیفی هستند.

- کنترل تنش: همانطور که گفته شد، تنش نامنظم در حین استفاده از SWA یکی از دلایل رایج مشکلاتی مانند ... است.قفس پرندگان(جایی که سیمها تحت بار یا خم شدن به سمت بیرون برآمده میشوند) یا پوشش زره ناهموار. دقیق، قابل اعتماد کنترل تنش پرداخت در هر تراکنش سیمی حیاتی است.

من به یاد دارم که با یک مشتری که تولید میکرد، کار میکردم. کابلهای SWA که دقیقاً با این روبرو شدقفس پرندگانمشکل، به ویژه هنگامی که کابل نزدیک به حداقل شعاع توصیه شده خم میشد. مشکل به تغییرات کشش بین قرقرههای سیمی مختلف که به قفس زرهپوش تغذیه میشدند، همراه با زاویه خواب کمی بیش از حد بزرگ، برمیگشت. با تعمیر اساسی سیستمهای کشش در پرداختهایشان و تنظیم نسبت دندهها برای دستیابی به یک خواب کمی کوتاهتر و محکمتر، مشکل به طور کامل حل شد. HONGKAI میتواند خطوط زرهپوش لازم، چه برای نوار (STA) یا سیم (SWA) [^1][^5]، را تأمین کند و پشتیبانی پیکربندی [^3] مورد نیاز برای غلبه بر چنین چالشهایی را فراهم کند و اطمینان حاصل کند که زره به درستی برای حداکثر محافظت و قابلیت اطمینان اعمال میشود [^4].

آخرین مرحله در محافظت از کابل برق چیست؟

شما هادیها را با دقت کشیده و رشتهبندی کردهاید، آنها را به طور دقیق عایقبندی کردهاید، آنها را با دقت در یک هسته قرار دادهاید و احتمالاً یک لایه سخت از زره فلزی اضافه کردهاید. اما کابل هنوز به یک آببندی محیطی کلی و یک لایه نهایی دفاعی در برابر عناصر و خطرات نصب نیاز دارد. اجزای داخلی، از جمله زره در صورت وجود، هنوز در معرض رطوبت، مواد شیمیایی، نور خورشید و سایش قرار دارند و آسیبپذیر هستند. این لایه نهایی برای اطمینان از قابلیت اطمینان و مناسب بودن کابل در درازمدت برای محیط عملیاتی خاص آن بسیار مهم است.

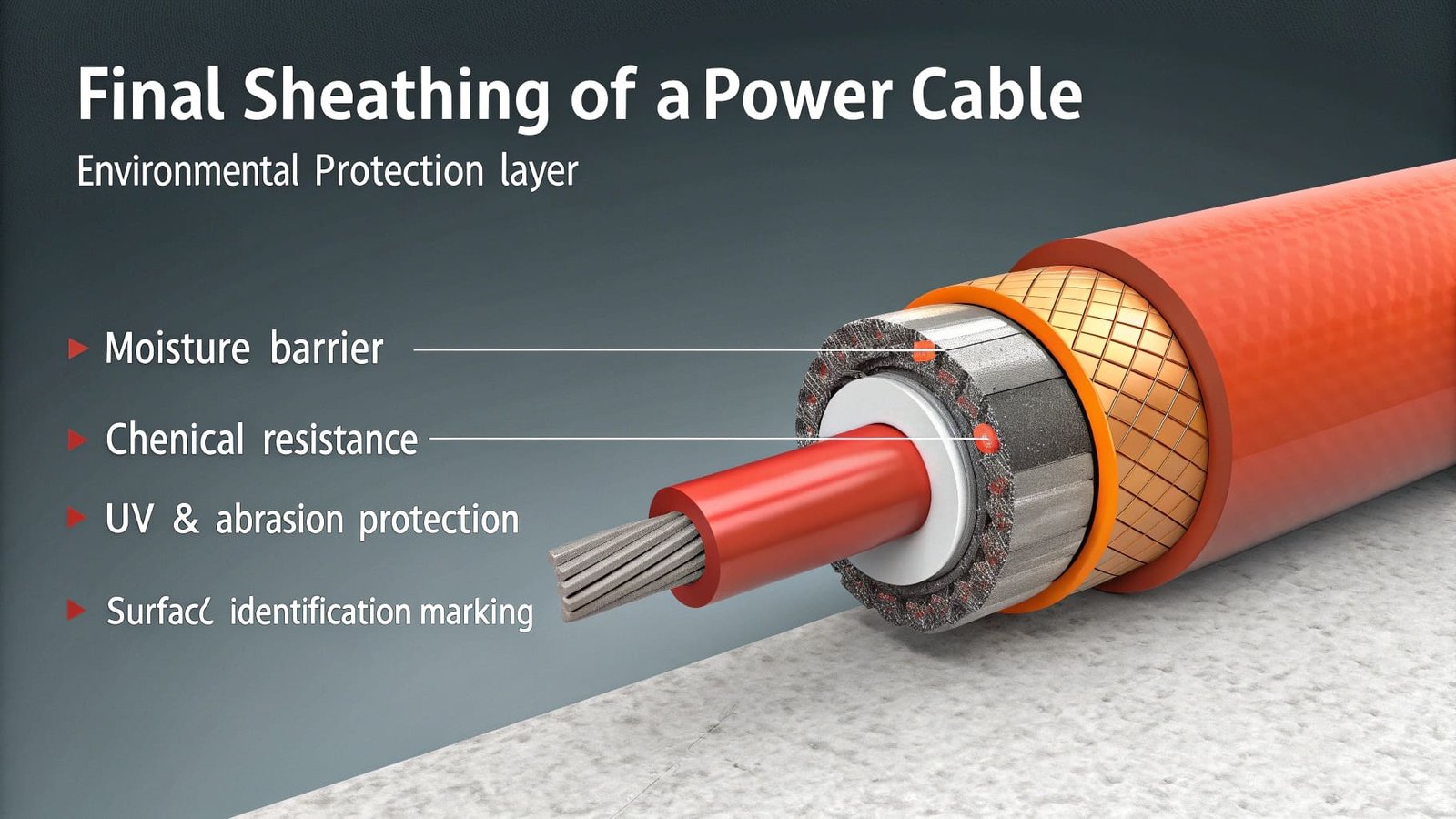

مرحله نهایی تولید، اعمال غلاف بیرونی یا روکش با استفاده از خط پوشش (روکش). این شامل اکسترود کردن یک لایه ترموپلاستیک یا ترموست مقاوم (معمولاً PVC، PE، LSZH یا گاهی اوقات ترکیبات تخصصی مانند TPU یا لاستیک) بر روی هسته کابل مونتاژ شده (و احتمالاً زره پوش و محدود شده) است. این روکش، عایق ضروری را فراهم میکند. حفاظت از محیط زیست، دوام مکانیکی، و دارای علائم شناسایی است.[^5]

بیایید عمیقتر به درون موضوع شیرجه بزنیم غلاف بیرونیفرآیند روکشگذاری (یا روکشگذاری). این مرحله نهایی تولید است که به کابل برق ظاهر نهایی، مانع اصلی آن در برابر دنیای بیرون، و اغلب اطلاعات حیاتی چاپ شده یا برجسته شده روی سطح آن را میدهد. کیفیت، انتخاب مواد و کاربرد یکنواخت این لایه برای محافظت از تمام اجزای داخلی در طول عمر مفید مورد انتظار کابل، که میتواند دههها باشد، بسیار مهم است.

هدف از غلاف بیرونی

The غلاف بیرونی چندین عملکرد حیاتی را انجام میدهد:

- حفاظت از محیط زیست: این ماده به عنوان مانع اصلی در برابر نفوذ رطوبت، گرد و غبار، مواد شیمیایی خاک، روغنها و سایر آلایندههای بالقوه مضر که میتوانند عایق را تخریب کرده یا اجزای فلزی مانند زره یا صفحه نمایش را دچار خوردگی کنند، عمل میکند.

- مقاومت در برابر اشعه ماوراء بنفش: برای کابلهایی که در فضای باز یا در معرض نور خورشید نصب میشوند، غلاف باید از مواد زیرین (بهویژه عایق غیرسیاه یا لایههای بستر) در برابر تخریب ناشی از تابش فرابنفش محافظت کند. این امر معمولاً با ترکیب مقدار کافی کربن سیاه ریز (حدود 2-2.5%) در ترکیب غلاف (بهویژه برای غلافهای PE/XLPE) یا با استفاده از افزودنیهای خاص مقاوم در برابر اشعه ماوراء بنفش در پلیمرهای دیگر حاصل میشود.

- مقاومت در برابر سایش: این غلاف، سطح بیرونی سختی را فراهم میکند که برای مقاومت در برابر خراشیدگی، اصطکاک و فرسودگی عمومی که در حین نصب (کشیدن از طریق کانالها، قرار دادن در ترانشهها) و در طول عمر مفید کابل رخ میدهد، طراحی شده است.

- مقاومت در برابر شعله / ایمنی در برابر آتش: برای بسیاری از کاربردها، به ویژه نصب در محیطهای داخلی یا در زیرساختهای حیاتی، غلاف باید دارای ویژگیهای خاص عملکرد در برابر آتش باشد. ترکیباتی مانند PVC یا LSZH برای مقاومت در برابر احتراق، محدود کردن گسترش شعله در امتداد کابل فرموله شدهاند و در مورد LSZH، هنگام سوختن دود کمی تولید میکنند و هیچ گاز هالوژن سمی تولید نمیکنند و مطابق با مقررات سختگیرانه ایمنی در برابر آتش هستند.

- یکپارچگی مکانیکی: غلاف، کل مجموعه کابل را در کنار هم نگه میدارد، پشتیبانی ساختاری ایجاد میکند و موقعیت نسبی اجزای داخلی را حفظ میکند.

- شناسایی: سطح بیرونی غلاف برای علامتگذاری دائمی اطلاعات ضروری مانند نام سازنده، ولتاژ نامی، نوع کابل (مثلاً SWA، LSZH)، اندازه و شماره هادی، علائم انطباق با استانداردهای مربوطه، سال ساخت و علائم طول متوالی (علامتهای متر) استفاده میشود. این کار را میتوان از طریق چاپ جوهر افشان یا برجستهسازی انجام داد.

اجزای خط پوشش

ماشینآلات مورد استفاده برای پوششدهی از نظر مفهومی بسیار شبیه به خط اکستروژن عایق هستند، اما عموماً بزرگتر، سنگینتر و قدرتمندتر هستند تا بتوانند قطرهای معمولاً بزرگتر، وزنهای سنگینتر و اغلب ساختارهای پیچیدهتر کابلهای برق نهایی، بهویژه کابلهای زرهی، را در خود جای دهند. اجزای کلیدی عبارتند از:

- تسویه حساب: درام بزرگ و سنگین هسته کابل آرموردار و احتمالاً خوابیده را نگه میدارد. برای تغذیه روان و کنترلشده هسته به داخل خط، به ساختار محکم با درایوهای قدرتمند و سیستمهای کنترل کشش قابل اعتماد (مثلاً بازوهای رقصنده یا سلولهای بار) نیاز دارد. در اینجا اغلب از آکومولاتورها برای خطوط کابل بزرگ استفاده میشود تا امکان عملکرد مداوم در طول فرآیند طولانی تعویض درامهای سنگین فراهم شود.

- پیش تصفیه هسته (اختیاری): بسته به مواد و چسبندگی مورد نظر، هسته ممکن است درست قبل از ورود به اکسترودر از یک ایستگاه تمیزکاری (مثلاً برس زدن یا پاک کردن با هوا) یا از یک دستگاه مخصوص تقویتکنندههای چسبندگی یا ترکیبات مسدودکننده آب عبور کند.

- اکسترودر: یک اکسترودر در مقیاس بزرگ، ترکیب پوششی انتخاب شده را ذوب میکند (انتخابهای رایج شامل PVC، گریدهای مختلف پلیاتیلن مانند LDPE، MDPE، HDPE، ترکیبات LSZH/LS0H یا گاهی اوقات مواد تخصصیتر مانند پلیاورتان ترموپلاستیک (TPU) یا پلیاتیلن کلردار (CPE) است). با توجه به محتوای پرکننده اغلب بالا (به عنوان مثال، بازدارندههای شعله، تثبیتکنندههای UV) در ترکیبات پوششی، طراحی مارپیچ و کنترل دقیق دما در مناطق مختلف بشکه برای اطمینان از ذوب مناسب، همگنسازی و خروجی ثابت بدون ایجاد تخریب (سوختگی) مواد بسیار مهم است. لودرهای قیفی با ظرفیت بالا و سیستمهای خشککن مواد کارآمد، استاندارد هستند. اکسترودر قطر پیچ برای خطوط پوشش میتواند تا ۱۵۰ میلیمتر یا حتی ۲۰۰ میلیمتر برای کابلهای بسیار بزرگ باشد.

- کراس هد: در اصل مشابه یک کراس هد عایق است اما به طور قابل توجهی بزرگتر و مستحکم تر. هسته کابل از مرکز عبور میکند و ترکیب پلاستیکی مذاب از اکسترودر از طریق کانالهای جریان داخلی مجبور به عبور میشود و از طریق یک مجموعه ابزار بزرگ و دقیق ماشینکاری شده (نوک و قالب) خارج میشود تا لایه غلاف را در اطراف هسته تشکیل دهد. برای پوشش دادن روی سطوح نامنظم مانند زره SWA، طراحی ابزار به ویژه برای اطمینان از جریان مناسب ترکیب و پر کردن چین و چروکها و ایجاد ضخامت دیواره یکنواخت و بدون حفره بسیار مهم است. تکنیکهای اکستروژن فشاری (که در آن فشار مذاب قالب را پر میکند) یا تکنیکهای لوله روی لوله/پوشش لوله (که در آن غلاف به صورت یک لوله کمی بزرگتر اکسترود شده و سپس روی هسته کشیده میشود، اغلب با کمک خلاء برای کالیبراسیون) معمولاً استفاده میشوند.

- خنک کننده از طریق: یک ناودان آب طولانی (اغلب ۵۰ تا ۱۰۰ متر یا بیشتر برای خطوط پرسرعت، که گاهی اوقات در چندین مسیر انجام میشود) برای خنک کردن و جامد کردن تدریجی و یکنواخت لایه ضخیم غلاف مورد نیاز است. همانند عایق، خنک کردن کنترلشده (که اغلب با شروع گرم و به تدریج سردتر میشود) برای جلوگیری از اعوجاج، ایجاد حفره، انقباض بیش از حد یا تنشهای داخلی که میتواند بعداً منجر به ترک خوردن شود، ضروری است. تبادل حرارت کارآمد و گردش آب کلید اصلی هستند.

- خشک کن: قبل از چاپ، آزمایش یا جمعآوری، بادگیرهای پرسرعت یا دمندهها، آب باقیمانده را از سطح کابل پاک میکنند.

- قطر سنج: گیجهای لیزری به طور مداوم قطر نهایی کابل را رصد میکنند و بازخورد لازم را برای کنترل خودکار ارائه میدهند. همچنین میتوان از پایش ضخامت دیواره (روشهای اولتراسونیک یا سایر روشها) به ویژه برای کابلهای با ولتاژ بالاتر یا کاربردهای حیاتی استفاده کرد.

- تستر جرقه (گاهی اوقات مشخص میشود): اگرچه لایههای عایق اولیه احتمالاً مورد آزمایش جرقه قرار گرفتهاند، اما برخی از استانداردهای کابل یا مشخصات مشتری ممکن است آزمایش جرقه نهایی روی غلاف بیرونی را به عنوان یک بررسی کیفیت اضافی برای تشخیص هرگونه آسیب قابل توجه وارده در طول فرآیندهای میانی یا نقصهای عمده در خود غلاف الزامی کنند.

- چاپگر جوهر افشان / برجسته ساز: علائم شناسایی مورد نیاز را روی سطح غلاف اعمال میکند. چاپ با کیفیت بالا و بادوام که پس از نصب و قرار گرفتن در معرض محیط، خوانا باقی بماند، بسیار مهم است. سیستمها ممکن است امکان برنامهریزی محتوای علامتگذاری و ارتباط با سیستمهای کنترل تولید کارخانه را فراهم کنند. برجستهسازی (حروف برجستهای که در حین اکستروژن شکل میگیرند) دوام بیشتری را برای علامتگذاریها فراهم میکند.

- کاترپیلار/کاپستان: یک واحد کشش قدرتمند، که اغلب از دو کاترپیلار (کشندههای تسمهای) برای کابلهای بزرگ و سنگین تشکیل شده است تا چسبندگی کافی را بدون آسیب رساندن به غلاف فراهم کند، کابل نهایی را با سرعت دقیق و ثابت از طریق خط میکشد. هماهنگی با خروجی اکسترودر بسیار مهم است.

- انباره (اختیاری): به ویژه در خطوط تولید کابلهای بسیار بزرگ و سنگین روی درامهای بزرگ، که تعویض قرقره میتواند زمان قابل توجهی طول بکشد، مفید است. انباره، طول قابل توجهی از کابل تمام شده را ذخیره میکند و به فرآیند اکستروژن اجازه میدهد تا در طول تعویض بدون وقفه ادامه یابد.

- برداشت: کابل برق تکمیلشده را روی قرقرههای حملونقل بزرگ فولادی یا چوبی میپیچد. به ساختار سنگین، سیستمهای محرک قدرتمند با کنترل دقیق گشتاور و سرعت، مکانیسمهای پیمایش قوی برای سیمپیچی همسطح (برای جلوگیری از آسیب و تضمین پایداری قرقرهها) و اغلب مکانیسمهای برش یکپارچه نیاز دارد. ظرفیتهای جمعآوری باید با قطرها و وزنهای بزرگ مربوطه مطابقت داشته باشند.

مواد و انتخاب پوشش

انتخاب جنس روکش کابل به محیط کاربرد مورد نظر کابل و ویژگیهای عملکردی مورد نیاز آن بستگی دارد:

- پی وی سی: هنوز هم برای کابلهای فشار ضعیف همه منظوره رایج است؛ تعادل خوبی بین هزینه، انعطافپذیری و مقاومت در برابر شعله ارائه میدهد. فرمولاسیونهای مختلف، درجات مختلفی از مقاومت در برابر روغن، دمای نامی و انعطافپذیری را ارائه میدهند.

- پلی اتیلن (LDPE، MDPE، HDPE): به دلیل مقاومت عالی در برابر رطوبت و چقرمگی (به ویژه HDPE) برای دفن مستقیم در فضای باز و دفن در خاک ترجیح داده میشود. برای پایداری در برابر اشعه ماوراء بنفش به کربن سیاه نیاز دارد. MDPE اغلب برای کابلهای MV استفاده میشود.

- LSZH/LS0H: در مواردی که ایمنی در برابر آتش (دود کم، بدون هالوژن) بسیار مهم است (مثلاً ساختمانهای عمومی، تونلها، حمل و نقل عمومی، کشتیها) اجباری است. میتواند سفتتر باشد و نیاز به پردازش دقیقتری نسبت به پی وی سی یا پی ای.

- تی پی یو: مقاومت سایشی، چقرمگی، انعطافپذیری (حتی در دماهای پایین) فوقالعاده و مقاومت شیمیایی/روغنی خوبی ارائه میدهد. ایدهآل برای کابلهای انعطافپذیر بسیار دشوار، کابلهای کششی (معدن، رباتیک) یا محیطهای صنعتی سخت. گرانتر از پی وی سی/پی ای.

- لاستیک (به عنوان مثال، EPR، CPE، PCP): برای کاربردهایی که نیاز به انعطافپذیری بالا در طیف وسیعی از دما، چقرمگی شدید یا مقاومت شیمیایی خاص دارند (مانند کابلهای جوشکاری، کابلهای معدن، کابلهای کشتی) استفاده میشود. معمولاً پس از اکستروژن به یک فرآیند ولکانیزاسیون (پخت) جداگانه نیاز دارد.

من با موقعیتهایی مواجه شدهام که استفاده از ترکیب پوشش نامناسب یا فرآوری نادرست آن، منجر به خرابیهای میدانی شده است. برای مثال، استفاده از استاندارد پی وی سی در محیطی با قرار گرفتن در معرض اشعه ماوراء بنفش بالا منجر به ترک خوردگی زودرس شد. در مورد دیگر، خنک سازی نامناسب روی خط غلاف LSZH باعث ایجاد تنش های داخلی شد که منجر به ایجاد ترک در حین نصب در هوای سرد شد. انتخاب ماده مناسب و پردازش صحیح آن روی یک خط پوشش مناسب بسیار حیاتی است. HONGKAI خطوط پوشش قوی ارائه میدهد که قادر به مدیریت طیف متنوعی از اندازهها و مواد کابل برق مورد نیاز بازار هستند [^5]، و ما راهنماییهای ضروری فرآیند [^3] را برای کمک به مشتریان خود در دستیابی به یک محصول نهایی با کیفیت بالا و بادوام که مطابق با تمام مشخصات و استانداردهای لازم است [^4] ارائه میدهیم.

چگونه از کیفیت و ایمنی کابل برق اطمینان حاصل کنیم؟

تولید کابل برق شامل مراحل پیچیده بسیاری با استفاده از ماشینآلات پیشرفته است. صرفاً مونتاژ مواد مناسب کافی نیست، به خصوص با توجه به نقش حیاتی که این کابلها در انتقال ایمن انرژی دارند. شما کاملاً باید تضمین کنید که هر متر کابلی که از کارخانه شما خارج میشود، مطابق با استانداردهای سختگیرانه کیفیت و ایمنی تعیین شده توسط نهادهای ملی و بینالمللی است. حمل و نقل یک کابل برق معیوب یا غیر منطبق میتواند منجر به خرابیهای فاجعهبار، از جمله اتصال کوتاه، آتشسوزی، تخریب تجهیزات، آسیب جدی یا از دست دادن جان، مسئولیت قانونی عظیم و آسیب جبرانناپذیر به اعتبار شرکت شما شود. آزمایش دقیق و مستند اختیاری نیست؛ بلکه یک ضرورت مطلق است.

تضمین کیفیت شامل یک سیستم جامع از آزمایشهای دقیق الکتریکی، مکانیکی، ابعادی و مواد است که هم در حین تولید (کنترلهای حین فرآیند) و هم بر روی قرقرههای محصول نهایی قبل از حمل و نقل انجام میشود. آزمایشهای کلیدی شامل تأیید مقاومت هادی، اندازهگیری مقاومت عایق، آزمایش تحمل ولتاژ بالا (hipot)، بررسیهای دقیق ابعادی و آزمایشهای مکانیکی و عملکرد در برابر آتشسوزی بالقوه دشوار بسته به نوع و کاربرد کابل است.[^3][^4]

بیایید عمیقتر به حوزه حیاتی آزمایش و کنترل کیفیت (QC) کابلهای برق بپردازیم. این صرفاً یک نقطه بازرسی نهایی نیست؛ بلکه یک رویکرد سیستماتیک است که در کل فرآیند تولید، از لحظه ورود مواد اولیه به کارخانه شما تا زمان تأیید کابل نهایی برای ارسال، در هم تنیده شده است. اهداف اصلی، تأیید انطباق با استانداردهای مربوطه (مانند IEC، BS، VDE، UL، CSA و غیره)، اطمینان از عملکرد ایمن و قابل اعتماد کابل در طول عمر مفید مورد نظر آن و ارائه شواهد مستند از کیفیت برای مشتریان و نهادهای نظارتی است.

کنترل کیفیت حین فرآیند (IPQC)

تشخیص و اصلاح مشکلات در مراحل اولیه تولید، با کاهش ضایعات و جلوگیری از انتقال اجزای معیوب به مراحل بعدی خط تولید، به میزان قابل توجهی در هزینهها صرفهجویی میکند. بررسیهای کلیدی انجام شده در طول مراحل تولید شامل موارد زیر است:

- بازرسی مواد اولیه: تأیید خواص بحرانی مواد ورودی: رسانایی و ابعاد میلههای مسی/آلومینیومی [^2]؛ شاخص جریان مذاب، چگالی، میزان رطوبت و میزان آلودگی ترکیبات عایق و پوشش.

- ترسیم/رشتهکشی: بررسی منظم قطر سیم با استفاده از میکرومتر یا گیجهای لیزری، بررسی بصری سطح نهایی سیم از نظر وجود نقص، اندازهگیری قطر نهایی هادی رشتهای و انعطافپذیری، تأیید طول و جهت صحیح تابیدگی.

- اکستروژن عایق: نظارت مداوم و بلادرنگ بر قطر عایق (سنج لیزری) و هممرکزی (سنج اولتراسونیک یا اشعه ایکس)، نظارت مداوم بر نتایج تست جرقه (هر جرقهای باعث ایجاد آلارم/نشانگر میشود)، بازرسی بصری از سطح نهایی. بررسیهای دورهای آفلاین شامل نمونهبرداری برای اندازهگیری دقیق ضخامت عایق در چندین نقطه در اطراف محیط (با استفاده از پروژکتور پروفیل یا میکروسکوپ اندازهگیری) و آزمایش چسبندگی به هادی است.

- تخمگذار: تأیید شناسایی صحیح هسته (رنگها/شمارهها)، بررسی هندسه هسته چیده شده (گرد بودن، قطر)، تأیید طول و جهت صحیح چیدمان، اطمینان از قرارگیری و کشش مناسب پرکنندهها، بررسی نحوه استفاده از نوار چسب (کشش، همپوشانی).

- زره پوش (در صورت وجود): بررسی ضخامت و یکپارچگی لایه زیرین، تأیید همپوشانی/شکاف نوار زره یا فاصله و پوشش سیم، تأیید زاویه/طول صحیح قرارگیری زره، بازرسی سیمها یا نوارهای آسیبدیده.

- پوشش: نظارت مداوم و بلادرنگ بر قطر نهایی کابل (اندازهگیری لیزری)، بررسی کیفیت چاپ (خوانایی، دوام، دقت علائم کنتور)، نظارت بر نتایج تستر جرقه (در صورت وجود برای غلاف). بررسیهای دورهای آفلاین شامل اندازهگیری ضخامت غلاف در چندین نقطه و تأیید علائم است.

آزمایش محصول نهایی (آزمایشهای روتین، نمونهای و نوعی)

پس از اتمام فرآیند تولید کابل و پیچیده شدن کابل بر روی درام یا قرقره تحویل نهایی، یک سری آزمایش نهایی انجام میشود. این آزمایشها معمولاً طبق تعریف اکثر استانداردها در سه دسته قرار میگیرند:

- آزمایشهای روتین: اجرا شده در هر قبل از ارسال، یک قطعه کابل تولید شده. این موارد در درجه اول بر تضمین یکپارچگی الکتریکی اولیه متمرکز هستند.

- آزمایشهای نمونه: بر روی نمونههای گرفته شده از کابلهای تکمیل شده بر اساس آمار (مثلاً در هر دسته یا تیراژ تولید) انجام میشود. این آزمایشها اغلب شامل آزمایشهای مخرب برای تأیید خواص ابعادی و مکانیکی هستند.

- تستهای نوع: یک بار انجام میشود تا نشان دهد که یک طراحی خاص کابل، که با استفاده از مواد و فرآیندهای خاص تولید شده است، تمام الزامات استاندارد مربوطه را برآورده میکند. اینها جامعترین آزمایشها، از جمله جنبههای الکتریکی، مکانیکی، مواد و عملکرد در برابر آتش هستند. آنها فقط در صورتی نیاز به تکرار دارند که طراحی، مواد یا فرآیند تولید به طور قابل توجهی تغییر کند.

آزمایشهای کلیدی الکتریکی (عمدتاً روتین):- تست مقاومت رسانا: مقاومت DC هر هادی برق را با استفاده از یک میکرو اهم متر حساس (پل کلوین) اندازه گیری میکند. این کار سطح مقطع صحیح هادی را تأیید میکند و کیفیت (رسانایی) فلز را بررسی میکند. مقادیر اندازهگیری شده معمولاً با استفاده از ضرایب دمایی استاندارد به دمای مرجع استاندارد (مثلاً 20 درجه سانتیگراد) اصلاح میشوند و با حداکثر مقادیر مقاومت مجاز مشخص شده در استاندارد کابل (مثلاً IEC 60228) مقایسه میشوند. مقاومت بالاتر از حد مجاز نشان دهنده اندازه کوچکتر یا کیفیت پایین مواد است که منجر به افزایش تلفات توان و گرمای بیش از حد در حین کار میشود.

- تست مقاومت عایقی (IR): اندازهگیری مقاومت الکتریکی از طریق لایه عایق، معمولاً بین هر هادی و تمام هادیها/صفحهها/زرههای دیگر که به هم متصل و به زمین متصل شدهاند، یا بین هادی و حمام آب برای هستههای تکی. یک ولتاژ DC بالا (مثلاً ۵۰۰ ولت، ۱۰۰۰ ولت، ۲۵۰۰ ولت یا ۵۰۰۰ ولت بسته به ولتاژ کابل) برای مدت زمان مشخصی (مثلاً ۱ دقیقه) با استفاده از یک مگا اهم متر کالیبره شده ("مگر") اعمال میشود. خواندن مقاومت بسیار بالا (معمولاً در محدوده صدها یا هزاران مگا اهم در کیلومتر یا حتی گیگا اهم) نشان میدهد که عایق تمیز، خشک، پیوسته و عاری از نقص یا آلودگی قابل توجه است. خواندن کم نشاندهنده مشکلات احتمالی است. این یک بررسی ایمنی روتین و حیاتی است.

- تست تحمل ولتاژ بالا (تست هیپوت): مسلماً این مهمترین آزمایش ایمنی الکتریکی است که برای اعمال فشار بر عایق فراتر از ولتاژ عملیاتی معمول آن طراحی شده است تا هرگونه ضعفی که ممکن است منجر به خرابی در سرویس شود، شناسایی شود. یک ولتاژ AC یا DC (سطح و مدت زمان مشخص شده توسط استاندارد، به عنوان مثال، 3 کیلوولت AC به مدت 5 دقیقه برای کابل دارای رتبه 0.6/1 کیلوولت) بین هر هادی و تمام هادیها/صفحهها/زرههای دیگر که به هم متصل و زمین شدهاند، اعمال میشود. کابل باید این ولتاژ را بدون هیچ گونه خرابی الکتریکی (افت ناگهانی ولتاژ که نشان دهنده سوراخ شدن یا جرقه زدن است) در سیستم عایق تحمل کند. قبولی در این آزمایش، اطمینان بالایی از سلامت دیالکتریک عایق ایجاد میکند. این تقریباً همیشه یک آزمایش معمول است که در هر طول حمل و نقل انجام میشود.

- بررسی تداوم: تأیید میکند که هر مسیر هادی از یک سر طول کابل تا سر دیگر آن، بدون شکستگی باشد.

تأیید ابعادی (عمدتاً آزمایشهای نمونه): - اندازهگیری ضخامت عایق و غلاف: نمونهها از کابل نهایی بریده میشوند و مقاطع نازک با بزرگنمایی (پروژکتور پروفیل یا میکروسکوپ با نرمافزار اندازهگیری) مشاهده میشوند تا ضخامت واقعی عایق روی هر هسته و غلاف بیرونی در چندین نقطه در اطراف محیط اندازهگیری شود. این اندازهگیریها باید حداقل میانگین و حداقل الزامات ضخامت نقطهای مشخص شده در استاندارد را برآورده کنند. ضخامت ثابت برای عملکرد الکتریکی و مکانیکی حیاتی است.

- اندازهگیری قطر کلی و سایر ابعاد: بررسی قطر نهایی کابل، قطر روی لایههای عایق، قطر سیم زره و غیره، با استفاده از کولیس، میکرومتر یا میکرومترهای اسکن لیزری برای اطمینان از مطابقت آنها با تلرانسهای مشخص شده.

آزمایشهای مکانیکی (عمدتاً آزمایشهای نوعی، برخی آزمایشهای نمونهای): - استحکام کششی و ازدیاد طول در نقطه پارگی: آزمایشهایی که روی نمونههای دمبلی شکل بریده شده از مواد عایق و غلاف انجام میشود تا استحکام مکانیکی و انعطافپذیری آنها مطابق با الزامات استاندارد تأیید شود.

- آزمایش تعیین مقاومت در برابر گرما (برای مواد XLPE/ترموست): میزان پیوند عرضی حاصل از کشش نمونه تحت بار در دمای بالا (مثلاً 200 درجه سانتیگراد) و اندازهگیری ازدیاد طول دائمی پس از خنک شدن را اندازهگیری میکند. عملآوری مناسب را تأیید میکند.

- تست خمش: توانایی کابل را در تحمل خمش مکرر حول قطر مندرل مشخص (مربوط به قطر خارجی کابل) بدون ترک خوردن عایق/غلاف یا آسیب به هادیها/زره بررسی میکند.

- آزمایشهای سایش، ضربه، لهیدگی: آزمایشهای استاندارد مختلفی برای شبیهسازی تنشهای مکانیکی که کابل ممکن است در حین نصب یا سرویس با آن مواجه شود، طراحی شدهاند و استحکام آن را تأیید میکنند.

تستهای عملکرد در برابر آتش (تستهای نوع، فقط برای کابلهایی که ادعای رتبهبندی خاص آتشنشانی دارند، مانند LSZH، مقاوم در برابر شعله، لازم است): - آزمایش گازهای متصاعد شده در حین احتراق (سری IEC 60754): میزان اسیدیته (خورندگی) و میزان هالوژن گازهای تولید شده هنگام سوختن مواد کابل را اندازهگیری کنید. برای کابلهای LSZH که باید اسیدیته کم و میزان هالوژن صفر داشته باشند، بسیار مهم است.

- تست تراکم دود (IEC 61034): چگالی (تاریکی) دود تولید شده هنگام سوختن کابل تحت شرایط خاص در یک محفظه آزمایش (آزمایش مکعب ۳ متری) را اندازهگیری میکند. کابلهای LSZH باید سطح دود پایینی تولید کنند.

- آزمایشهای انتشار شعله (سری IEC 60332): ارزیابی چگونگی گسترش شعله در امتداد کابل. شامل آزمایشهایی روی کابلهای عمودی تکی (IEC 60332-1/-2) و به طور دقیقتر، روی دستههای کابل نصب شده عمودی (سری IEC 60332-3، با دستههای مختلف A، B، C، D بر اساس حجم مواد). کابلها باید در محدودههای مشخص شده خود خاموش شوند.

اجرای یک رژیم جامع آزمایش نیازمند سرمایهگذاری قابل توجه در تجهیزات آزمایش کالیبره شده (مانند پلهای مقاومتی، مجموعههای آزمایش ولتاژ بالا، محفظههای محیطی برای آزمایش دما، آزمایشکنندگان کشش، پروژکتورهای پروفیل، سکوهای آزمایش آتش) و به همان اندازه مهم، پرسنل کنترل کیفیت آموزش دیده و کوشا که رویهها و استانداردها را درک میکنند، است. ثبت دقیق سوابق نیز برای قابلیت ردیابی و صدور گواهینامه ضروری است. در HONGKAI، تعهد ما شامل یک مرحله بررسی دقیق است. 1 جایی که کابلهای تولید شده با استفاده از تجهیزات ما، قبل از تأیید برای حمل و نقل، کاملاً مطابق با مشخصات مشتری یا استانداردهای صنعتی مربوطه آزمایش میشوند. 2ما از ماشینآلاتی که تحویل میدهیم، اطمینان حاصل میکنیم 3 قادر به تولید کابلی است که به طور مداوم این معیارهای مهم کیفیت و ایمنی را برآورده میکند. برخی از تولیدکنندگان حتی خدمات آزمایش سریع ارائه میدهند که تأکیدی بر تمرکز صنعت بر عملکرد تأیید شده است.نتیجهگیری

تولید کابلهای برق ایمن و قابل اعتماد نیازمند مجموعهای از ماشینآلات تخصصی است که به طور هماهنگ کار میکنند. از کشش و تاباندن قوی هادی گرفته تا خطوط اکستروژن دقیق عایقبندی و روکش، تا مونتاژ هسته و تجهیزات زرهبندی اختیاری، هر مرحله به ماشینآلات توانمند و دارای نگهداری خوب بستگی دارد. 4از همه مهمتر، آزمایش جامع الکتریکی و مکانیکی برای تضمین ایمنی و عملکرد غیرقابل مذاکره است. 1هونگ کای راهکارهای تولید کابل برق کارآمد و قابل اعتمادی ارائه میدهد. 3 و تخصصهای ضروری 1 برای کمک به شما در ایجاد یک عملیات تولیدی کامل و متمرکز بر کیفیت از مواد اولیه 5 به محصول نهایی.

-

فرآیند HONGKAI شامل بحث در مورد راهحلها، تولید تجهیزات، بررسی/آزمایش محصولات در برابر استانداردها و نصب/آموزش است. منبع: https://hkcablemachine.com/ ↩ ↩ ↩

-

شرکت HONGKAI پس از آزمایش دستگاه، تا زمان عبور کابل، آزمایشهایی را انجام میدهد، پشتیبانی پس از فروش ارائه میدهد و به سراسر جهان ارسال میکند. منبع: https://hkcablemachine.com/ ↩

-

HONGKAI راهکارهای تولید کابل برق کارآمد و قابل اعتماد ارائه میدهد. منبع: https://hkcablemachine.com/ ↩ ↩

-

هونگ کای خطوط تولید کابل عمومی ارائه میدهد. منبع: https://hkcablemachine.com/ (از مجموع پیشنهادات استنباط میشود)↩

-

HONGKAI میتواند مواد اولیه کابلها را تأمین کند. منبع: https://hkcablemachine.com/ ↩