هل تواجه صعوبة في إنتاج ألياف بصرية عالية الجودة باستمرار؟ قد تكون العملية الأساسية، باستخدام هيكل يتراوح ارتفاعه عادةً بين 7 و45 مترًا، هي المشكلة. فهم هذا البرج هو المفتاح.

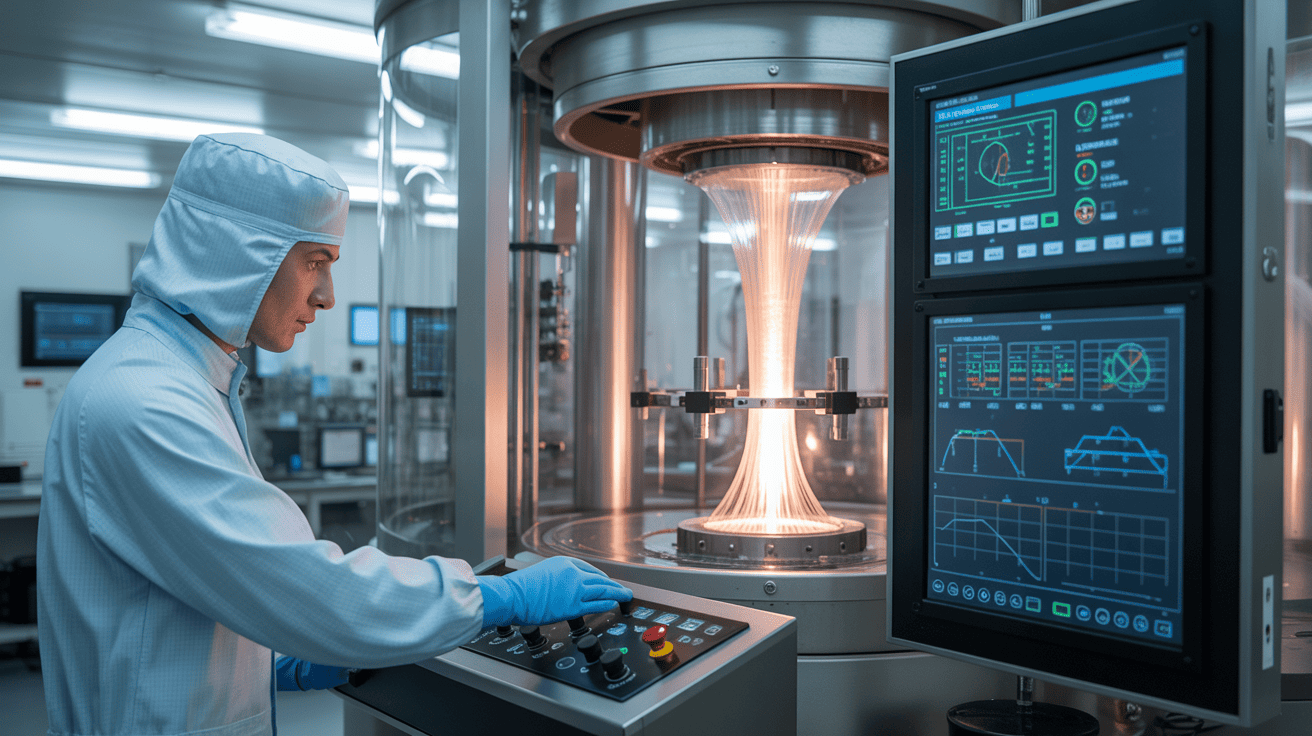

برج سحب الألياف هو جهاز صناعي متخصص، يتراوح ارتفاعه عادةً بين 7 و45 مترًا، يُسخّن قالبًا زجاجيًا (قطره حوالي 20 سم) إلى درجة حرارة تتراوح بين 1900 و2200 درجة مئوية، ثم يُسحب إلى ألياف بصرية دقيقة بقطر 125 ميكرومتر. يُعدّ هذا البرج ضروريًا لإنتاج ألياف منخفضة الفقد (حوالي 0.2 ديسيبل/كم)، وهي ضرورية لكابلات الاتصالات الحديثة.

[^1] هيكل مع مؤشر الارتفاع](https://hkcablemachine.com/wp-content/uploads/2025/05/a-detailed-isometric-technical-illustrat_iXcAd4E8Tx6PqbKFvl6J8Q_snAohZW1RzK5ia4gJcnlsA-1.png)

الحصول على عملية سحب الألياف1 الجودة الصحيحة أساسية. فهي تؤثر بشكل مباشر على الجودة والأداء النهائيين للكابلات الضوئية التي تُصنّعها، مُحددةً عوامل مثل فقدان الإشارة وسرعة البيانات. دعوني أُشرح لكم كيفية عمل هذه الآلات الرائعة وأهميتها لأي شخص مهتم بإنتاج الكابلات. هذا نابع من تجربتي في شركة هونغكاي، حيث نهدف إلى توفير "حلول متكاملة لآلات الكابلات". فهم برج السحب جزء أساسي من ذلك.

كيف تتم عملية سحب الألياف خطوة بخطوة؟

هل تشعر بالحيرة حيال كيفية تحول قضيب زجاجي صلب إلى ألياف رقيقة كالشعرة؟ يبدو تحويل قالب مسبق الصنع، غالبًا ما يبلغ طوله مترين، إلى كيلومترات من الألياف معقدًا، ولكنه يتبع مراحل واضحة ومُحكمة.

ال عملية سحب الألياف1 تتضمن هذه العملية تحضير قالب زجاجي بعناية وتسخينه إلى درجة تليينه (1900-2200 درجة مئوية)، ثم سحبه بسرعات عالية (غالبًا أكثر من 10 م/ث) إلى ألياف ذات قطر يتم التحكم فيه بدقة (عادةً 125 ميكرومتر ± 0.1 ميكرومتر)، ووضع طبقات واقية عليه، ثم لفه.

![خطوات عملية سحب الألياف نص بديل: رسم تخطيطي يوضح خطوات عملية سحب الألياف بالتفصيل (https://hkcablemachine.com/how-can-you-efficiently-manufacture-optical-cables/?srsltid=AfmBOooA5oIxqvGIiDAp5ctbaKcsu3En_HDMhMx2XTwTn8rY6v3QIdt3)[^2]](https://hkcablemachine.com/wp-content/uploads/2025/05/630e903f-6cf7-4753-adf8-e28521a91ae8.jpg)

دعونا نستعرض رحلة تصنيع الكابلات من التشكيل المسبق إلى الألياف الملفوفة. بصفتي بيتر هي، مؤسس شركة هونغكاي، فقد شهدتُ بنفسي مدى أهمية إتقان كل خطوة لعملائنا الذين يسعون إلى تصنيع كابلات عالية الجودة. لا يقتصر الأمر على امتلاك الآلة فحسب، بل يتعلق أيضًا بفهم عملية التصنيع من تشكيل مسبق كبير إلى ألياف ممتازة.

إجراء التحضير والتحميل

يبدأ كل شيء بقوالب الزجاج، وهي قضبان مصنوعة خصيصًا من زجاج عالي النقاء، يبلغ قطرها عادةً حوالي ٢٠ سم ويصل طولها إلى مترين. تحتوي هذه القوالب على هيكل القلب والكسوة. قبل السحب، تُنظف وتُفحص بدقة. ثم تُحمل بعناية في أعلى برج السحب، وغالبًا ما يُستخدم نظام تحديد المواقع XY لضمان محاذاة دقيقة أثناء تغذيتها في الفرن.

التدفئة والرسم

قلب البرج هو فرن السحب، وهو عادةً من النوع المقاوم للجرافيت، حيث يُسخّن طرف القالب المسبق إلى درجة حرارة تتراوح بين 1900 و2200 درجة مئوية في جو من غاز خامل مثل الأرجون لمنع الأكسدة. عند هذه الدرجة، يلين الزجاج، ويُسحب خيط رفيع للأسفل، غالبًا بسرعات تتجاوز 10 أمتار في الثانية. يقيس مقياس قطر يعمل بالليزر الألياف باستمرار، مما يُعطي تغذية راجعة إلى الكابستان لضبط السرعة والحفاظ على قطر ثابت، عادةً ما يكون 125 ميكرومترًا بتفاوت لا يتجاوز ±0.1 ميكرومتر.

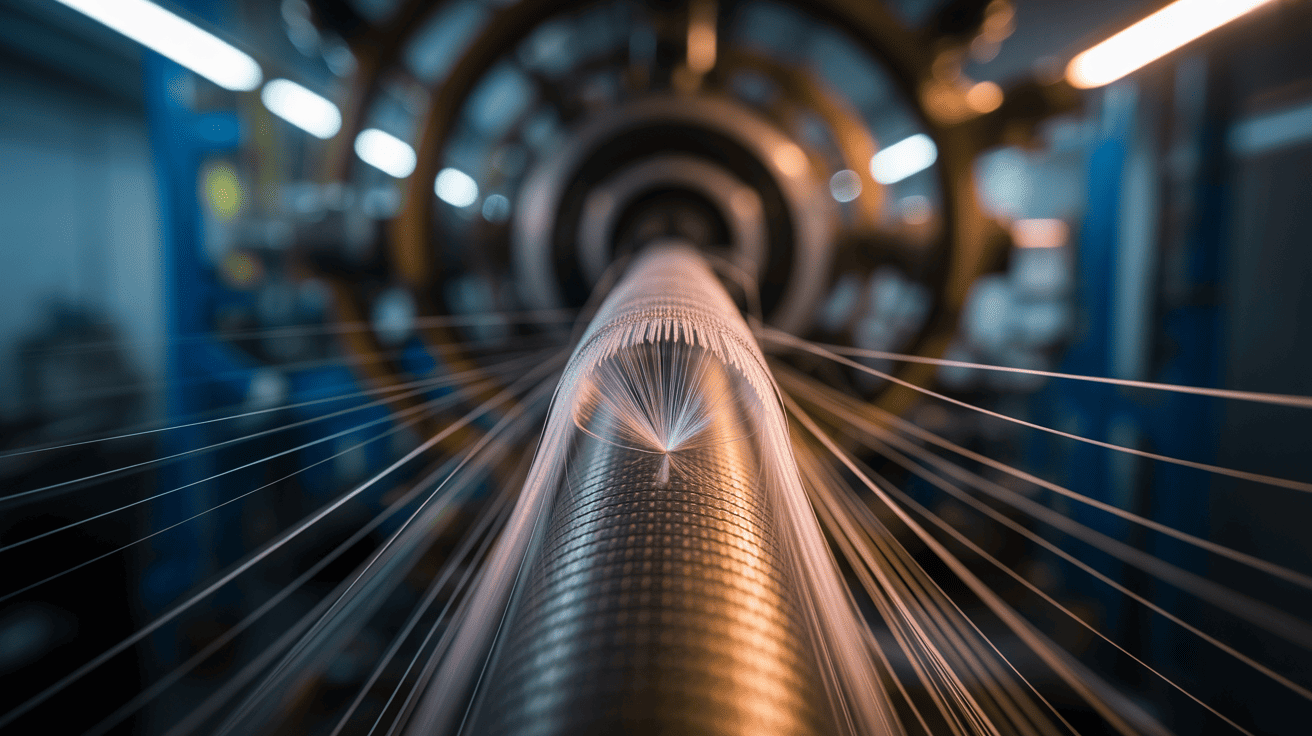

الطلاء والمعالجة واللف

ألياف الزجاج العارية هشة. تمر فورًا عبر أجهزة طلاء تُطبق طبقة أو طبقتين من البوليمر الواقي (عادةً أكريلات)، غالبًا ما تكون طبقة داخلية ناعمة وطبقة خارجية صلبة، بسمك إجمالي يبلغ حوالي 250 ميكرومترًا. يمكن أن تكون هذه العملية "رطبة على رطبة" أو "رطبة على جافة". ثم تمر الألياف المطلية عبر مصابيح معالجة بالأشعة فوق البنفسجية أو فرن حراري لتصلب الطلاء فورًا. هذا يحمي من التآكل. أخيرًا، يسحب الرحوية الألياف، ثم تلفها آلة لفّها بعناية على بكرة.

| خطوة | الإجراء الرئيسي | معلمة التحكم/التفاصيل | غاية |

|---|---|---|---|

| تحميل النموذج الأولي | قم بتثبيت قالب نظيف (على سبيل المثال، 20 سم × 2 متر) | المحاذاة (وضع XY)، النظافة | ابدأ بمواد عالية الجودة ومتوافقة جيدًا |

| التدفئة | تليين طرف القالب المسبق في فرن الجرافيت | درجة الحرارة (1900-2200 درجة مئوية)، جو الأرجون | تمكين الرسم ومنع الأكسدة |

| رسم | اسحب الألياف إلى الأسفل بسرعة عالية | سرعة الكابستان (>10 م/ث) | التحكم في قطر الألياف |

| قياس القطر | مقياس الليزر يفحص القطر | الهدف 125 ميكرومتر (±0.1 ميكرومتر التسامح)، حلقة التغذية الراجعة | الحفاظ على القطر ثابتًا ودقيقًا |

| تطبيق الطلاء | تطبيق طبقات البوليمر المزدوجة (على سبيل المثال، 250 ميكرومتر إجمالاً) | سمك الطلاء، التركيز | حماية الألياف العارية، وضمان القوة الميكانيكية |

| المعالجة بالأشعة فوق البنفسجية/الحرارية | تصلب الطلاء باستخدام الأشعة فوق البنفسجية/الحرارة | شدة الأشعة فوق البنفسجية/درجة الحرارة والسرعة | تقوية الطبقة الواقية بشكل فعال |

| اللف | لف الألياف على بكرة | الشد وسرعة اللف | جمع الألياف النهائية دون ضرر |

يُساعد فهم هذه الخطوات على فهم الهندسة المُستخدمة. في هونغكاي (www.hkcablemachine.com)، نضمن لعملائنا فهم هذه العملية.

ما هي المكونات الرئيسية التي يتكون منها برج سحب الألياف الحديث؟

هل تتساءل عن الأجزاء المحددة التي تعمل معًا في هذا الهيكل الطويل؟ برج سحب الألياف2 هو نظام مكون من مكونات متكاملة، كل منها حيوي لإنتاج ألياف بصرية عالية الجودة.

تتضمن المكونات الرئيسية آلية تغذية القالب المسبق مع وضع XY، وفرن جرافيت عالي الحرارة مع إمداد غاز الأرجون، ومقاييس قطر الليزر والطلاء، وأجهزة تطبيق الطلاء متعددة المراحل، وأفران المعالجة بالأشعة فوق البنفسجية/الحرارية، والكابستان، وأنظمة قياس التوتر، ومكبس الألياف، غالبًا مع جهاز اختبار الإثبات.

![مكونات برج سحب الألياف نص بديل: مخطط مُسمّى لمكونات برج سحب الألياف المتقدمة (https://hkcablemachine.com/what-key-equipment-do-you-need-for-optical-fiber-manufacturing/?srsltid=AfmBOoptIEb17ySd7-3eVWwim9P7LWskFpr3N4T423BU8N34zybWESVA)[^1]](https://hkcablemachine.com/wp-content/uploads/2025/05/fiber-optic-tower.jpg)

معرفة الأجزاء الرئيسية تُساعد على فهم آلية العمل. عندما بدأتُ العمل في هونغكاي عام ٢٠١٩، كان التعقيد واضحًا، ولكنه كان ضروريًا لتقديم حلول حقيقية. لنلقِ نظرةً عن كثب.

الرسم الأساسي والأنظمة البيئية

ال آلية تغذية التشكيل المسبق يحمل القالب ويخفضه بشكل آمن باستخدام المحركات والمثبتات ونظام تحديد المواقع XY للدخول فرن الرسم على وجه التحديد. هذا هو عادةً فرن مقاومة الجرافيت باستخدام نظام إمداد غاز الأرجون لمنع الأكسدة في درجات الحرارة العالية. مرشحات HEPA يتم استخدامها غالبًا لضمان بيئة رسم نظيفة، وخاصة للألياف المتخصصة.

القياس والطلاء والمعالجة

أ مقياس القطر بالليزر (قياس الألياف من 50 إلى 1000 ميكرومتر) يقيس الألياف بدون تلامس. أجهزة تطبيق الطلاء ضع طبقتين وقائيتين (داخلية ناعمة، خارجية صلبة). مقاييس قطر الطلاء و ضوابط تركيز الطلاء تأكد من أن الطلاء موحد ومتمركز، وهو أمر بالغ الأهمية لمنع خسائر الانحناء الدقيق. أفران المعالجة بالأشعة فوق البنفسجية أو الأنظمة الحرارية بعد ذلك تعمل على تقوية هذه الطلاءات.

الشد والسحب واللف والاختبار

قياس التوتر تراقب الأجهزة شد السحب. كابستان (أو الساحب) يمسك الألياف ويسحبها بالسرعة الدقيقة. سبولر (أحيانًا باستخدام مُغيّر بكرة أوتوماتيكي) يُلفّ الألياف. كما تتضمن العديد من الأبراج أيضًا خطًا جهاز اختبار/إعادة لف الأدلة لاختبار قوة الشد للألياف واكتشاف العيوب.

| عنصر | وظيفة | أهمية الجودة |

|---|---|---|

| تغذية القالب المسبق (XY) | يخفض الشكل بدقة | توريد المواد بشكل متسق، والمحاذاة |

| فرن الجرافيت (الأرجون) | يسخن طرف القالب المسبق (1900-2200 درجة مئوية) | يتيح الرسم، ويؤثر على الخصائص، ويمنع الأكسدة |

| مرشحات HEPA/إمدادات الغاز | يوفر بيئة نظيفة وخاملة | يقلل التلوث ويمنع الأكسدة |

| مقياس القطر بالليزر | قياس قطر الألياف (على سبيل المثال، 125 ميكرومتر ± 0.1 ميكرومتر) | ضمان دقة الأبعاد (حرجة) |

| نظام الطلاء (طبقة مزدوجة) | يطبق طبقات البوليمر الواقية (على سبيل المثال، 250 ميكرومتر) | يحمي الألياف، ويحدد التعامل والقوة |

| التحكم في تركيز الطلاء | يضمن تركيز الطلاء على الألياف | يمنع فقدان الانحناء الدقيق، ويحسن الأداء |

| أفران المعالجة بالأشعة فوق البنفسجية/الحرارية | تقوية طلاء البوليمر | يضمن سلامة الطلاء والحماية |

| قياس التوتر | الشاشات تثير التوتر | يحافظ على ظروف الرسم المتسقة |

| رافعة/ساحبة | يسحب الألياف بسرعة متحكم بها | التحكم الأساسي لقطر الألياف |

| مغير البكرة/المكبّر | لف الألياف النهائية على بكرة | يجمع الألياف دون ضرر، تشغيل مستمر |

| جهاز اختبار/إعادة لف الأدلة | اختبارات قوة الشد للألياف في الخط | يكتشف العيوب ويضمن الموثوقية الميكانيكية |

يجب أن يعمل كل مكون بكفاءة. في هونغكاي، نساعد عملاءنا على اختيار الأبراج التي تتكامل فيها بشكل مثالي، مما يعكس رسالتنا كشريك موثوق.

كيف يمكنك ضمان الأداء الأمثل والجودة من برج سحب الألياف الخاص بك؟

هل تعاني من عدم ثبات جودة الألياف أو انقطاع الخدمة؟ يتطلب تحسين برجك عناية فائقة بالتفاصيل في الإعداد والتشغيل والصيانة واستخدام أنظمة التحكم المتقدمة.

ضمان الأداء الأمثل من خلال استخدام أشكال أولية عالية الجودة، والحفاظ على ضوابط بيئية صارمة (مرشحات HEPA، غاز الأرجون)، ومعايرة جميع الأنظمة بدقة، واستخدام برامج التحكم في العمليات المتقدمة (مثل FlexAuto)، وإجراء الصيانة الدورية، والتدريب الشامل للمشغل.

تحقيق أعلى أداء هو جهد متواصل. بخبرتي في الحلول الصناعية لثماني سنوات، أعلم أن الإجراءات الاستباقية تمنع المشاكل المكلفة. لنتعمق في الجوانب الرئيسية.

المواد والبيئة وأنظمة التحكم

ابدأ بـ أشكال أولية عالية الجودة3 متسقة وخالية من العيوب. يجب أن تكون بيئة الرسم نظيفة، باستخدام مرشحات HEPA و تسيطر عليها إدارة الغاز (على سبيل المثال، تدفق الأرجون). استقرار درجة الحرارة والرطوبة أمرٌ حيويٌّ أيضًا. نفّذ أنظمة التحكم المتقدمة4، مثل تلك المذكورة من قبل YOEC أو برامج متكاملة مماثلة (على سبيل المثال، FlexAuto)، لتنسيق المعلمات مثل درجة الحرارة والسرعة وتدفق الغاز، مما يسمح بإجراء تعديلات في الوقت الحقيقي وتخطيط الإنتاج.

المعايرة والمراقبة والصيانة

بانتظام معايرة جميع أجهزة الاستشعار والضوابط، وخاصةً مقاييس القطر، وأجهزة استشعار التوتر، ووحدات التحكم في درجة الحرارة. نفذ مراقبة العمليات في الوقت الفعلي لقياس القطر، والشد، وتركيز الطلاء، ودرجة حرارة الفرن. استخدم نظام التحكم الإحصائي بالعمليات (SPC). الصيانة الوقائية من المهم: تنظيف قوالب الطلاء، والتحقق من عناصر الفرن (يمكن أن يتحلل الجرافيت)، وفحص الأجزاء الميكانيكية، والتحقق من المحاذاة.

مهارة المشغل

استثمر في تدريب شامل للمشغل5يفهم المشغلون المهرة الفروق الدقيقة، ويمكنهم اكتشاف التحذيرات المبكرة، واستكشاف الأخطاء وإصلاحها بشكل فعال، وإدارة تعقيدات تغير الشكل الأولي، حيث قد يتطلب كل شكل أولي تعديلات طفيفة على المحاذاة والسرعة ودرجة الحرارة.

| منطقة التحسين | الإجراءات الرئيسية | التأثير على الأداء والجودة |

|---|---|---|

| المواد والبيئة | استخدم قوالب أولية عالية الجودة؛ مرشحات HEPA، غاز الأرجون، درجة حرارة/رطوبة ثابتة | يقلل العيوب ويضمن الاتساق ويمنع الأكسدة |

| أنظمة التحكم | تنفيذ برامج متقدمة (على سبيل المثال، FlexAuto) للتحكم المتكامل في العملية | إدارة دقيقة للمعلمات، والتعديل في الوقت الحقيقي، والتخطيط |

| معايرة | معايرة جميع أجهزة القياس والتحكم بانتظام | يضمن الدقة في هندسة الألياف والتوتر والخصائص |

| مراقبة العمليات | تتبع المعلمات الرئيسية في الوقت الحقيقي؛ استخدام SPC | الكشف المبكر عن المشكلات، والحفاظ على استقرار العملية |

| الصيانة الوقائية | اتبع الجدول الزمني للتنظيف والتفتيش وفحص المكونات (الفرن والقوالب) | يقلل من وقت التوقف عن العمل، ويحافظ على صحة الماكينة، وينتج إنتاجًا ثابتًا |

| تدريب المشغل | تأكد من أن المشغلين لديهم المهارة في التشغيل واستكشاف الأخطاء وإصلاحها والتعامل مع القوالب | تحسين الاتساق، وتقليل الأخطاء، وإدارة التباين |

في هونغكاي، نُركز على هذه النقاط. تحسين برج الرسم هو عملية تطوير مستمرة.

ما هي التحديات الشائعة التي تواجهها عند تشغيل برج سحب الألياف؟

هل تعاني من انقطاع الألياف، أو اختلافات في القطر، أو مشاكل في الطلاء؟ يتطلب تشغيل برج سحب الألياف التغلب على عقبات تقنية مثل تدهور الفرن والعوامل البيئية.

تتضمن التحديات الشائعة الحفاظ على قطر الألياف الثابت (±0.1 ميكرومتر)، ومنع الانقطاعات، وضمان جودة الطلاء والتركيز، وإدارة استقرار الفرن (يمكن أن يؤدي تدهور الجرافيت فوق 600-800 درجة مئوية إلى التلوث)، والتحكم في شد السحب، وعزل الاهتزازات، والتعامل مع التباين من شكل مسبق إلى آخر.

إدارة برج الرسم ليست دائمًا سهلة. تظهر هذه التحديات باستمرار. إدراكها هو الخطوة الأولى.

هندسة الألياف والقوة والطلاء

اختلاف القطر يعد هذا الأمر مصدر قلق دائم بسبب سرعات السحب غير المستقرة، أو تقلبات درجة حرارة الفرن، أو اختلافات تدفق الغاز. انقطاع الألياف قد يكون سببها عيوب في القالب أو جزيئات أو مشاكل في الشد. جودة الطلاء والتركيز أمرٌ بالغ الأهمية؛ فالطلاءات غير المركزية تُسبب فقدانًا في الانحناء الدقيق. كما تُشكل الفقاعات أو ضعف الالتصاق مشكلةً أيضًا.

الفرن والبيئة والميكانيكا

استقرار الفرن وهذا أمر أساسي؛ إذ يمكن لعناصر الجرافيت أن تتحلل في درجات الحرارة العالية (أعلى من 600-800 درجة مئوية إذا لم تكن محمية بالكامل بواسطة الأرجون)، مما قد يؤدي إلى تلويث الألياف. التلوث البيئي (الغبار) يتطلب بروتوكولات غرف نظيفة صارمة وترشيح HEPA. عزل الاهتزاز يعد هذا أمرًا بالغ الأهمية؛ حيث تحتاج الأبراج غالبًا إلى أسس خاصة لعزلها عن اهتزازات المباني أو الأرض. إدارة الغاز (تدفق الأرجون) يجب أن يكون دقيقا.

العوامل التشغيلية

التعامل مع تباين الشكل المسبق يعني أن كل شكل جديد قد يتطلب محاذاة بسيطة، أو سرعة، أو إعادة معايرة درجة الحرارة. معايرة الأجهزة يجب صيانة جميع أجهزة القياس بدقة لضمان دقتها. تُفاقم سرعات التشغيل العالية هذه التحديات.

| منطقة التحدي | أمثلة على قضايا محددة | الأسباب المحتملة | استراتيجيات التخفيف |

|---|---|---|---|

| هندسة الألياف/القوة | تقلب القطر، الانكسارات، قوة الشد المنخفضة | سحب غير مستقر، تباين في درجة الحرارة/تدفق الغاز، عيوب في الشكل الأولي، جزيئات | ضوابط دقيقة، جودة الأشكال الأولية، غرفة نظيفة، اختبار الإثبات |

| جودة الطلاء | عدم التمركز، فقاعات، التصاق ضعيف | إعداد القالب بشكل غير صحيح، اللزوجة، مشاكل المعالجة، التلوث | التحكم في التركيز، الصيانة المناسبة، التحكم في المواد، ضبط العملية |

| استقرار الفرن | انجراف درجة الحرارة، تدهور الجرافيت، التلوث | تقلبات الطاقة، وعناصر الشيخوخة، والحماية غير الكافية من الأرجون | طاقة مستقرة، صيانة منتظمة، نظام أرجون قوي، معايرة |

| الرقابة البيئية | تلوث الغبار/الجسيمات | غرفة نظيفة غير كافية، تسربات الهواء، ترشيح HEPA غير كافٍ | بروتوكولات صارمة، ضغط إيجابي، ترشيح فعال |

| ميكانيكية/تشغيلية | الاهتزازات، وتغيرات التوتر، واختلافات الشكل الأولي | الاهتزازات الخارجية، وعدم استقرار الفرن، والتناقضات الجوهرية في الشكل الأولي | أسس عزل الاهتزازات، والتحكم في التوتر، وإعدادات العملية التكيفية |

| معايرة الأجهزة | قراءات غير دقيقة من المقاييس | انحراف المستشعر، عدم إجراء فحوصات منتظمة | إجراءات المعايرة المجدولة لجميع أجهزة الاستشعار الحرجة |

إن معالجة هذه المشكلات تتطلب معدات جيدة وعمليات دقيقة وموظفين مهرة - وهي جوهر الحلول التي تقدمها شركة هونجكاي.

خاتمة

يُعدّ برج سحب الألياف، وهو نظام معقد ودقيق، جوهر إنتاج الألياف الضوئية. إتقان مكوناته وتشغيله ضروري لإنتاج كابلات اتصالات عالية الجودة وموثوقة.

-

تعرف على الخطوات التفصيلية في عملية سحب الألياف لتعزيز فهمك لإنتاج الألياف وتحسين الجودة.↩ ↩

-

استكشف هذا الرابط لفهم كيفية عمل أبراج سحب الألياف المعقدة، والتي تعد ضرورية لإنتاج ألياف بصرية عالية الجودة.↩

-

اكتشف كيف يمكن للقوالب عالية الجودة أن تعزز جودة إنتاج الألياف وتقلل العيوب، مما يضمن الأداء الأمثل.↩

-

تعرف على تأثير أنظمة التحكم المتقدمة على الكفاءة والدقة في عمليات سحب الألياف.↩

-

اكتشف أهمية المشغلين المهرة في الحفاظ على الجودة واستكشاف المشكلات وإصلاحها في سحب الألياف.↩