Запуск линии по производству оптического волокна кажется пугающим, не так ли? Инвестиции существенны, а технология сложна. Неправильный выбор оборудования может привести к низкому качеству кабеля, задержкам производства и пустой трате капитала, нанося вред вашему бизнесу еще до того, как он начнет работать. Понимание основных механизмов — ваш первый важный шаг к успеху.

Ключевое оборудование для производства оптического волокна включает в себя волочильные башни для создания волокна, окрасочные и буферные линии для защиты и идентификации, скручивающие машины (например, линии скручивания SZ) для сборки сердечника кабеля и линии наложения оболочки для нанесения окончательной защитной оболочки. Также жизненно важно комплексное оборудование для контроля качества.12

Понять основные этапы — это хорошее начало, но настоящие решения о том, что делать или нет, принимаются, когда вы выбираете конкретные машины для каждого этапа. Все, от скорости производства до производительности конечного кабеля, зависит от этого выбора. Легко запутаться в технических характеристиках. Вот почему нам нужно глубже погрузиться в каждую критическую часть процесса. Давайте разберем необходимое вам оборудование по частям, чтобы вы могли построить надежную и эффективную производственную линию. Продолжайте читать, чтобы точно понять, что входит в производство высококачественных оптоволоконных кабелей.

Какие машины имеют решающее значение для вытяжки волокна?

Думаете о производстве настоящей стекловолоконной нити? Это невероятно точная работа. Даже микроскопические дефекты в волокне могут впоследствии привести к значительной потере сигнала. Использование неподходящего или плохо откалиброванного волочильного оборудования часто приводит к разрывам волокна во время производства, непостоянному диаметру и, в конечном итоге, к продукту, который не соответствует стандартам производительности.

Основная машина — это Башня для вытягивания волокна1. Эта интегрированная система осторожно расплавляет кончик очищенной стеклянной заготовки и вытягивает его в тонкое оптическое волокно, немедленно нанося защитные покрытия. Также заранее необходимы токарные станки для заготовки, чтобы идеально подготовить стеклянный стержень.

!

Давайте углубимся в процесс вытяжки волокна. Это, пожалуй, самый критический и технологически чувствительный этап в производстве оптического волокна. Цель состоит в том, чтобы взять большой, сплошной стеклянный стержень, называемый заготовкой, и вытянуть его в непрерывную прядь волокна, которая обычно имеет диаметр всего 125 микрометров — примерно как толщина человеческого волоса — сохраняя при этом невероятно высокую чистоту и точную геометрию. Исследования подтверждают, что крошечные дефекты, внесенные здесь, могут серьезно повлиять на качество сигнала или вызвать разрывы 2.

Стеклянная заготовка

Все начинается с заготовки. Это не просто стекло; это сверхчистый плавленый кварц. Ведущие производители часто используют такие процессы, как внешнее осаждение из паровой фазы (OVD), для создания заготовок с исключительно низким потенциалом потери сигнала. Сама заготовка содержит сердцевину и оболочку, необходимые для передачи света. Ее качество напрямую влияет на характеристики конечного волокна. Перед вытяжкой заготовку можно проверить на наличие дефектов и установить на токарный станок для заготовок. Здесь ее можно точно сформировать, очистить и иногда протравить, чтобы обеспечить идеальную исходную поверхность. Любое поверхностное загрязнение или несовершенство на заготовке может привести к дефектам в вытянутом волокне.

Компоненты Чертежной Башни

Сама башня для рисования представляет собой высокую многоэтажную конструкцию, разработанную для обеспечения устойчивости и точного управления. Она объединяет несколько ключевых компонентов, работающих в гармонии:

- Механизм подачи преформ: Это удерживает преформу вертикально и точно опускает ее в печь. Регулирование скорости подачи имеет решающее значение для поддержания постоянного диаметра волокна.

- Высокотемпературная печь: Эта печь работает при чрезвычайно высоких температурах, обычно около 2000°C (3600°F), чтобы смягчить кончик стеклянной заготовки. Графитовые печи сопротивления или индукционные печи являются обычным выбором. Точный контроль температуры абсолютно необходим; колебания могут привести к изменениям диаметра и прочности волокна. Отраслевые источники упоминают индукционные графитовые печи, а иногда используются высокоэнергетические лазеры.

- Прибор для измерения диаметра: Расположенные прямо под печью лазерные датчики непрерывно измеряют диаметр волокна по мере его вытягивания. Эти данные в режиме реального времени передаются в систему управления для регулировки скорости вытягивания (или иногда скорости подачи преформы) для поддержания целевого диаметра (например, 125 мкм) с точностью до микрона.

- Аппликаторы покрытия: Когда голое стекловолокно выходит из печи, оно чрезвычайно хрупкое и восприимчиво к поверхностным дефектам от истирания или влаги. Для его немедленной защиты наносят один или два слоя УФ-отверждаемого акрилатного полимерного покрытия. Аппликаторы используют точные штампы для обеспечения концентрического покрытия вокруг волокна, обычно доводя общий диаметр до 245-250 мкм. Постоянная толщина покрытия и концентричность важны для производительности волокна и последующей обработки.

- Печи УФ-отверждения: Ультрафиолетовые лампы высокой интенсивности быстро отверждают жидкие акрилатные покрытия, затвердевая в защитный слой до того, как волокно коснется каких-либо механических компонентов. Правильное отверждение гарантирует, что покрытие обеспечивает адекватную защиту и не вызывает потери сигнала (микроизгибы).

- Система тяги кабестан/трактор: Расположенный в нижней части башни, кабестан обеспечивает тяговое усилие, которое вытягивает волокно из размягченного кончика преформы. Его скорость точно контролируется, часто достигая 10-20 метров в секунду, работая в координации с обратной связью датчика диаметра. Плавное, равномерное вытягивание имеет важное значение.

- Система контроля натяжения: Танцоры или датчики нагрузки контролируют и поддерживают определенное, низкое натяжение волокна в течение всего процесса вытяжки. Неправильное натяжение может привести к изменению диаметра или даже разрывам.

- Система намотки: Наконец, покрытое волокно наматывается на большую катушку. Точные схемы намотки используются для предотвращения повреждений и обеспечения легкого разматывания волокна в последующих процессах. Одна заготовка может дать от нескольких километров до более 25 километров волокна.

Я помню, как посетил предприятие, борющееся с частыми разрывами волокон. После проверки температуры и выравнивания печи мы обнаружили, что причиной были небольшие вибрации от фундамента здания. Установка лучшей виброизоляции для башни решила проблему. Это показывает, насколько чувствителен этот процесс. В HONGKAI мы сосредоточены на предоставлении стабильных решений для вытяжных башен, устраняя потенциальные проблемы, такие как вибрация и загрязнение в среде чистого помещения вокруг печи и зон покрытия. 2.

Как окрашиваются и буферизуются волокна?

После того, как у вас есть голое, покрытое волокно (около 250 мкм), оно все еще очень хрупкое и практически невидимое. Обращение с сотнями этих идентичных волокон в кабеле было бы невозможным. Без четкой идентификации и дополнительной защиты полевые специалисты сталкиваются с кошмаром во время установки и обслуживания, что приводит к дорогостоящим ошибкам и задержкам.

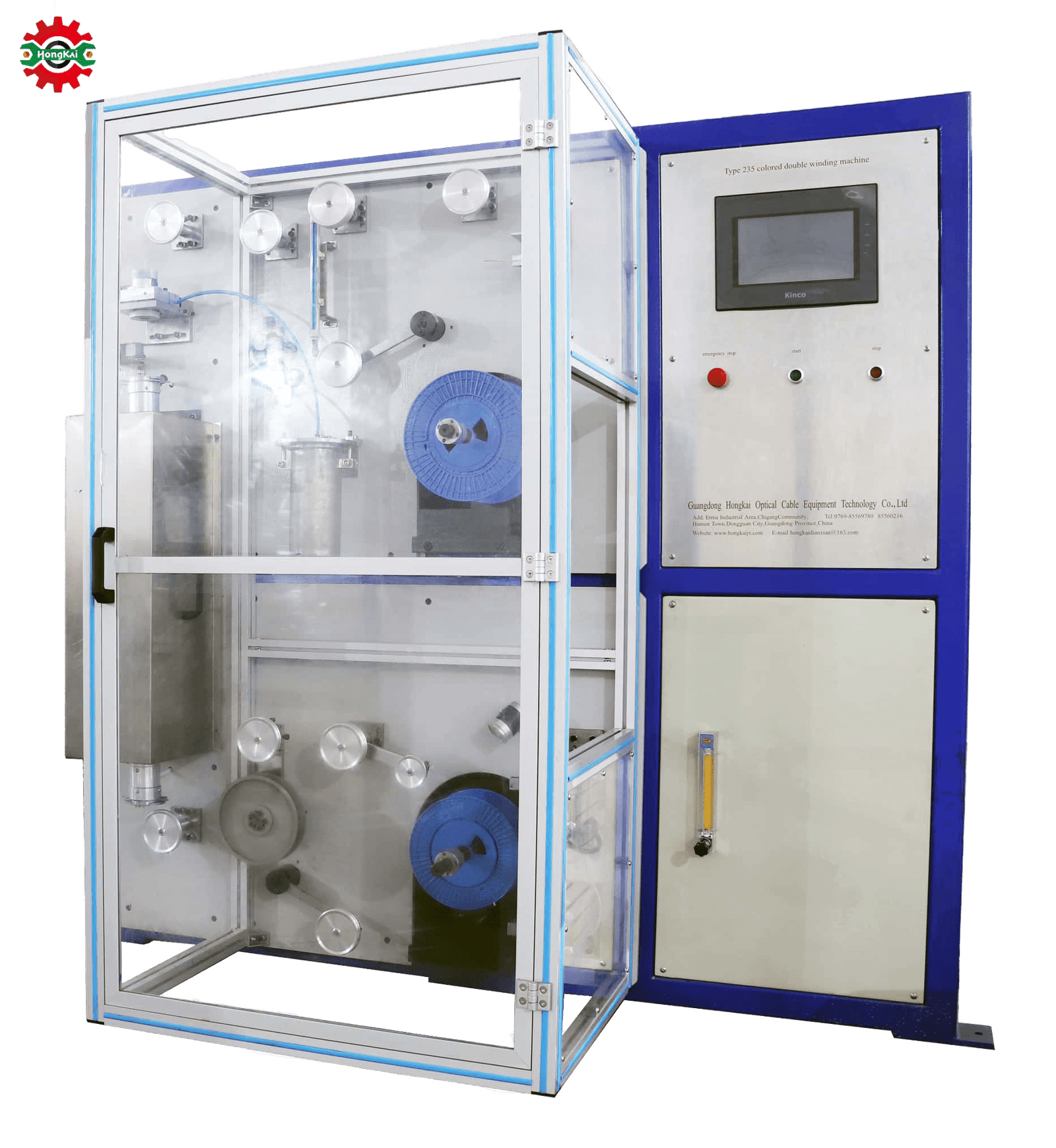

Волокна обычно проходят через Линии окраски и перемотки3 сначала наносят УФ-отверждаемые чернила для идентификации по стандартным цветовым кодам. Затем, в зависимости от конструкции кабеля, переходят к Линии вторичного покрытия4 либо добавить плотный буфер, либо поместить внутрь свободных трубок для улучшения механической и экологической защиты.

Давайте углубимся в этапы окраски и буферизации. Эти процессы подготавливают вытянутое волокно к сборке в кабельную структуру, облегчая его обработку, идентификацию и обеспечивая необходимый уровень защиты для предполагаемого применения.

Окрашивание волокон

Основная цель окраски — идентификация. В многоволоконных кабелях каждое волокно должно быть уникально идентифицируемым. Международные стандарты (например, TIA-598-C) определяют цветовые коды, обычно используя последовательность из 12 стандартных цветов (синий, оранжевый, зеленый, коричневый, сланцевый, белый, красный, черный, желтый, фиолетовый, розовый, аквамарин). Для количества волокон свыше 12 цвета повторяются, часто в сочетании с кольцевыми метками или полосами, добавляемыми в процессе окраски, или путем группировки цветных волокон в буферных трубках разного цвета.

The Линия окраски и перемотки выполняет эту задачу. Ключевые компоненты включают:

- Разматывающая катушка: Удерживает катушку вытянутого, покрытого волокна (обычно диаметром 250 мкм). Здесь необходим точный контроль натяжения, чтобы избежать повреждения волокна.

- Аппликатор чернил: Это наносит тонкий слой УФ-отверждаемой краски на поверхность волокна. Существуют различные методы, включая пропускание волокна через заполненную краской головку или использование роликовых аппликаторов. Высокоскоростные линии требуют очень эффективных систем нанесения краски и удаления излишков (например, воздушных салфеток) для обеспечения гладкого, однородного слоя. Здесь также могут быть интегрированы блоки кольцевой маркировки.

- УФ-печь для отверждения: Подобно башне для вытяжки, УФ-лампы быстро отверждают чернила. Энергия отверждения должна быть достаточной для полного отверждения чернил без перегрева волокна или его первичного покрытия. Продвинутые линии часто используют высококачественные импортные УФ-системы для надежности.

- Регулировка натяжения и кабестан: Протягивает волокно через линию с контролируемой скоростью и натяжением. Скорости могут значительно варьироваться, современные линии достигают от сотен до 3000 метров в минуту.

- Приемный спулер: Наматывает цветное волокно на новую катушку, готовую к следующему этапу (буферизации или скручиванию). Точность намотки снова важна. Автоматизация здесь играет ключевую роль, поскольку системы часто используют ПЛК (например, Siemens), что позволяет одному оператору управлять несколькими линиями.

Проблема, с которой я часто сталкиваюсь у клиентов, — это достижение постоянной цветопередачи и яркости на высоких скоростях. Оптимизация состава чернил, интенсивности УФ-лампы и скорости линии имеет решающее значение.

Вторичное покрытие (буферизация)

Буферизация добавляет механическую защиту сверх тонкого первичного покрытия (250 мкм). Существует два основных типа:

- Плотная буферизация: В этом процессе один или несколько слоев полимера (например, ПВХ, LSZH-компаунды или иногда нейлон или Hytrel) экструдируются непосредственно поверх покрытого волокна толщиной 250 мкм, обычно доводя диаметр до 900 мкм (0,9 мм). Это создает прочный волоконный блок, который легче обрабатывать и подключать напрямую. Это распространено во внутренних кабелях (коммутационные шнуры, распределительные кабели). Плотная буферизация Линия включает в себя:

- Отдача(и) волокон: Одновременная обработка нескольких волокон является обычной процедурой.

- Предварительный нагреватель: слегка нагревает волокно, способствуя адгезии.

- Экструдер с крейцкопфом: расплавляет буферный полимер и наносит его вокруг волокна с помощью прецизионной головки. Контроль температуры и давления является ключом к достижению правильного диаметра и концентричности без термического напряжения волокна. Некоторые линии достаточно универсальны, чтобы справляться как с плотной буферизацией, так и с меньшими приложениями «микрооболочки».

- Охлаждающий желоб: использует воду (часто изначально теплую, затем постепенно более холодную) для затвердевания буферного слоя без введения напряжения. Вакуумные секции могут использоваться для калибровки.

- Датчик диаметра и контроль натяжения: лазерные датчики контролируют диаметр, обеспечивая постоянство.

- Якорный и приемный барабаны.

- Буферизация свободной трубки: Здесь несколько цветных волокон (обычно от 2 до 24, иногда больше) свободно уложены внутри полимерной трубки (часто PBT — полибутилентерефталат, известный своей стабильностью и устойчивостью). Трубка имеет больший внутренний диаметр, чем пучок волокон, что обеспечивает им свободу движения. Это изолирует волокна от внешних механических сил (таких как растяжение и изгиб) и допускает расширение/сжатие при изменении температуры, что делает ее идеальной для наружных кабелей. Трубки обычно заполнены водоблокирующим гелем или содержат набухающие элементы (нити/ленты) для предотвращения попадания воды. Линия по производству свободных труб более сложный:

- Отдатчики волокон: для волокон нескольких цветов (например, 12 или 24 отдатчика).

- Сборник/Осциллирующий блок волокон: связывает волокна в пучки и придает им легкое колебание или «избыточную длину волокна» (EFL) относительно трубки. Это гарантирует, что волокна не будут подвергаться растягивающей нагрузке при изгибе или сжатии кабеля. Точный контроль EFL имеет решающее значение для температурных характеристик.

- Экструдер с крейцкопфом: выдавливает трубку PBT вокруг пучка волокон. Гелевое заполнение часто происходит одновременно через крейцкопф.

- Гелевый насос/аппликатор: если заполнен гелем, точно вводит тиксотропный гель с помощью точных дозирующих насосов.

- Охлаждающий желоб: охлаждает и затвердевает трубку.

- Контроль диаметра/толщины стенки: лазерные датчики или ультразвуковые сканеры контролируют размеры.

- Натяжные устройства и приемные устройства (часто на больших барабанах). Современные линии поддерживают производство трубок для 1–12 (или более) волокон.

Выбор между плотным буфером и свободной трубкой зависит исключительно от области применения кабеля. Плотный буфер обеспечивает более легкую обработку для терминирования, в то время как свободная трубка обеспечивает превосходную защиту от воздействия окружающей среды и механических воздействий на сами волокна. В HONGKAI мы предоставляем оба типа линий вторичного покрытия и помогаем клиентам выбрать наиболее подходящий вариант для их ассортимента продукции 12. Правильный подбор параметров экструзии, особенно для свободных трубок, для достижения правильного EFL требует опыта и точного управления оборудованием.

Какое оборудование собирает волокна в сердечник кабеля?

У вас есть цветные волокна, возможно, защищенные в буферных трубках. Но они все еще являются отдельными элементами. Как вы систематически объединяете их вместе, чтобы сформировать центральную структуру кабеля? Простое связывание их в пучки не сработает; кабель будет лишен прочности, организации и постоянной производительности, особенно при изгибе или растяжении.

Линии скручивания используются для скручивания буферизованных волокон или свободных трубок вокруг центрального элемента прочности, образуя устойчивый сердечник кабеля. Наиболее распространенным типом для оптических кабелей является Линия скрутки SZ, известный своей гибкостью и скоростью. Планетарные линии скрутки — это старая технология, иногда используемая для определенных конструкций.

Давайте погрузимся глубже в процесс скручивания. Это когда отдельные волокна или группы волокон (обычно в свободных трубках или в виде плотно буферизованных блоков) объединяются с другими элементами, такими как силовые элементы, наполнители и водоблокирующие материалы, чтобы создать основную структуру или «сердцевину» оптоволоконного кабеля. То, как эти элементы расположены, существенно влияет на гибкость кабеля, предел прочности, размер и пригодность для различных условий установки.

SZ Скручивание

Это доминирующий метод скручивания свободных трубок в современном производстве оптических кабелей, особенно для наружных и многоволоконных кабелей. Название «SZ» происходит от того факта, что трубки скручены по спиральной траектории, но направление спирали периодически меняется на противоположное (например, несколько оборотов в направлении «S», затем несколько оборотов в направлении «Z»). Этот поворот является ключевым.

Основные характеристики и компоненты Линия скрутки SZ:

- Выплаты: Они удерживают катушки или барабаны свободных трубок, плотно забуференных волокон или стержней-наполнителей. Обычно они неподвижны, то есть катушки не вращаются вокруг центральной оси лески. Точный контроль натяжения на каждом элементе имеет жизненно важное значение, поскольку постоянное натяжение обеспечивает однородную структуру сердечника. Высококачественные лески фокусируются на минимизации колебаний натяжения.

- Выплата центральному члену: Питает центральный элемент прочности (CSM), который часто представляет собой стержень из стеклопластика (GRP) или иногда стальную проволоку, покрытую пластиком. Это формирует основу сердечника кабеля, обеспечивая предел прочности.

- Клетка для скручивания/осциллятор: Это сердце крутильной машины SZ. Трубки/волокна проходят через направляющие на вращающейся пластине или клетке, которая колеблется вперед и назад в осевом направлении при вращении, обеспечивая реверсивную скрутку S и Z. Этот умный механизм позволяет избежать постоянного скручивания самих трубок, что благоприятно для напряжения волокон и обеспечивает более легкий доступ к середине пролета позже. Колебательный механизм также обеспечивает очень высокие скорости линии по сравнению с планетарной скруткой.

- Головка(и) переплета: После скручивания одна или две связующие нити (полиэстер или водонабухающая нить) спирально обматываются вокруг скрученного сердечника, чтобы удерживать трубки вместе. Это происходит сразу после точки скручивания, до того, как структура сердечника может расслабиться. Иногда вместо нитей или в дополнение к ним здесь применяются водоблокирующие ленты.

- Аппликатор для гелевой заливки/блокировки воды (опционально): В некоторых конструкциях промежутки (зазоры) между скрученными трубками могут быть заполнены водоблокирующим гелем или обернуты водонабухающими лентами перед нанесением основного связующего вещества для предотвращения продольной миграции воды.

- Гусеница/кабестан: Протягивает всю сборку через линию с контролируемой скоростью. Скорость в сочетании со скоростью колебаний и скоростью вращения скручивающей клетки определяет «длину свивки» — расстояние, на котором формируется одна полная спираль (S или Z), и длину реверса. Постоянная длина свивки имеет решающее значение для производительности кабеля, особенно гибкости и температурной стабильности. Усовершенствованные линии обеспечивают очень стабильный контроль шага.

- Приемный стенд: Наматывает готовый сердечник кабеля на большой барабан, готовя его к следующему этапу (обычно нанесению оболочки).

Главным преимуществом скрутки SZ является скорость и возможность доступа к волокнам в середине пролета без разрезания всех трубок. Это очень эффективно для производства больших объемов стандартных кабелей со свободной трубкой, подходящих как для наружного, так и для внутреннего применения. Я помню клиента, который перешел со старого планетарного оборудования на новую линию SZ. Их производительность выросла кардинально, но поначалу им было трудно добиться точного натяжения трубок во время реверсов, что приводило к небольшим деформациям сердечника. Ключевым моментом была тонкая настройка управления рычагом натяжителя на отдающих устройствах.

Планетарная мель

Это старый метод, хотя он все еще используется для определенных типов кабелей, особенно тех, которые требуют очень точной геометрии или включают элементы, которые не должны подвергаться колебаниям SZ, например, металлические бронированные слои или некоторые специализированные гибридные кабели. В Планетарная линия скрутки, элементы отдачи установлены в большой вращающейся клетке. При вращении клетки элементы укладываются вокруг центрального элемента. Это, как правило, медленнее из-за вращающихся масс, но обеспечивает высокую геометрическую устойчивость.

Другие основные компоненты

Помимо волокон/трубок и CSM, в процессе скручивания часто используются и другие элементы:

- Наполнительные стержни: Твердые пластиковые стержни (обычно полиэтиленовые), используемые для заполнения пустых пространств в слое скрутки с целью сохранения круглой формы сердечника, особенно когда количество трубок не полностью заполняет слой.

- Элементы, блокирующие воду: Как уже упоминалось, гели, нити или ленты имеют решающее значение, особенно для наружных кабелей, поскольку они предотвращают проникновение воды по сердечнику кабеля в случае повреждения оболочки.

Выбор правильного метода скручивания и оборудования во многом зависит от типов кабелей, которые вы планируете производить, требуемого количества волокон и ваших ожиданий по объему. В HONGKAI мы предлагаем надежные решения для скручивания SZ, специально разработанные для производства оптических кабелей, и помогаем нашим клиентам настраивать линию с нужным количеством отдающих устройств, типами связующих и системами управления для их потребностей. 12.

Как наносится последний защитный слой?

Многожильный сердечник кабеля, даже с связующими и водоблокирующими элементами, все еще уязвим. Он нуждается в защите от солнечного света (УФ-излучения), влаги, истирания во время установки, сдавливающих сил и, возможно, грызунов или химикатов, в зависимости от того, где он будет использоваться. Без прочного, непрерывного внешнего слоя кабель просто не выдержит суровых условий установки или предполагаемого срока службы.

Последний защитный слой, внешняя оболочка или оболочка, наносится с помощью Линия футеровки. Этот процесс включает в себя экструзию термопластичного материала (например, ПЭ, LSZH, ПВХ) поверх сердечника кабеля. Линия объединяет отдающие устройства, экструдер, системы охлаждения, измерительные приборы, печатное и приемное оборудование.

Давайте рассмотрим процесс нанесения оболочки более подробно. Этот этап придает кабелю окончательную форму, прочность и устойчивость к воздействию окружающей среды. Выбор материала оболочки и качество ее нанесения имеют решающее значение для долговечности и производительности кабеля в его конкретной среде (например, в помещении, на открытом воздухе, в воздухе, в грунте, в промышленности).

Компоненты линии футеровки

Типичный Линия по производству оптических кабелей состоит из нескольких интегрированных секций, слаженно работающих вместе:

- Основная выплата: Удерживает барабан скрученного сердечника кабеля, поступающего с линии скрутки. Плавная раздача с контролируемым натяжением необходима для подачи сердечника без помех в экструдер.

- Силовые элементы / выплаты за броню (необязательно): Некоторые конструкции кабелей включают в себя дополнительные элементы прочности (арамидные нити, такие как Kevlar®, стекловолоконные нити) или металлическую броню (гофрированная стальная лента для защиты от грызунов, стальные провода для прочности на разрыв), применяемые под основная куртка или интегрированная с it. Отдатчики для этих элементов располагаются перед траверсой экструдера. Рипкорды, тонкие, но прочные нити, размещенные под оболочкой, также добавляются здесь, чтобы позволить техникам легко разрывать оболочку для доступа к сердечнику, не повреждая волокна.

- Экструдер: Это основная машина для плавления термопластиковых гранул (например, полиэтилен высокой плотности (HDPE) для наружного применения, малодымный, безгалогенный ЛСЖ для безопасности в помещении, поливинилхлорид (ПВХ) общего назначения) и перекачка расплавленного полимера. Он состоит из бункера для гранул, точно нагретого цилиндра с вращающимся винтом, разработанным специально для типа обрабатываемого полимера, и приводных двигателей. Точный контроль температуры вдоль зон цилиндра (часто с использованием усовершенствованных контроллеров, таких как Omron) имеет решающее значение для правильного плавления, постоянной вязкости на выходе и предотвращения деградации материала.

- Крейцкопфная матрица: Прикрепленная к концу экструдера, траверса направляет сердечник кабеля через его центр, в то время как расплавленный пластик течет по внутренним каналам вокруг него и выходит через прецизионный узел матрицы и наконечника. Это формирует слой оболочки вокруг сердечника. Конструкция инструмента траверсы (наконечник и матрица) имеет решающее значение для достижения правильной толщины оболочки, концентричности (равномерной толщины по всему периметру) и отделки поверхности. Существуют конфигурации инструмента давления или инструмента на трубе (с вакуумной калибровкой) в зависимости от материала и желаемой отделки.

- Охлаждающий желоб: Сразу после траверсы кабель попадает в длинный желоб, заполненный водой. Охлаждение должно быть постепенным и контролируемым (часто начиная с более теплой воды, затем постепенно переходя к более холодным участкам), чтобы затвердеть оболочке без внесения внутренних напряжений, проблем с усадкой, пустот или деформаций. Высокоскоростные линии требуют очень длинных или эффективных многопроходных желобов охлаждения.

- Сушилка: Перед измерением и печатью с помощью воздушных салфеток или высокоскоростных воздуходувок удаляют остатки воды с поверхности кабеля.

- Диаметр датчика: Лазерные датчики непрерывно измеряют конечный внешний диаметр кабеля, передавая информацию для потенциальной регулировки скорости шнека экструдера или скорости кабестана для контроля. Толщина стенки также может контролироваться ультразвуковым методом или рентгеновскими датчиками для критических применений.

- Тестер искры (опционально): Для кабелей, требующих высокой электрической целостности или особых проверок качества, это устройство подает высокое напряжение на поверхность кабеля для обнаружения микроотверстий или разрывов в оболочке.

- Струйный принтер: Печатает идентификационную маркировку, название производителя, тип кабеля, количество волокон, номера партий и последовательную маркировку длины непосредственно на поверхности оболочки. Важны хорошая адгезия чернил и читаемость в различных условиях. Современные системы могут связываться с заводскими системами MES/ERP для отслеживания.

- Гусеница/кабестан: Обеспечивает основную силу тяги для всей линии, тщательно синхронизированную с выходом экструдера для поддержания размерной стабильности и предотвращения растяжения или провисания.

- Аккумулятор (опционально): Вертикальная или горизонтальная башня, в которой хранится отрезок кабеля, что обеспечивает непрерывную работу линии в течение времени, необходимого для замены полной приемной бобины на пустую.

- Приемный стенд: Наматывает готовый кабель на большие транспортные катушки или барабаны. Точные схемы намотки (ровная намотка) и контролируемое натяжение необходимы для предотвращения повреждения кабеля во время хранения и транспортировки.

Материалы для оболочки и соображения

- ПЭВП: Отличная влагостойкость, устойчивость к УФ-излучению (при смешивании с техническим углеродом) и стойкость к истиранию. Стандарт для большинства наружных кабелей.

- ЛСЖ: Низкое выделение дыма, нулевое содержание галогенов, огнестойкие свойства. Требуются правилами безопасности во многих закрытых и замкнутых пространствах (здания, туннели, корабли). Может быть более сложным в обработке, чем ПЭ или ПВХ, требуя специальных конструкций шнеков и температурных профилей.

- ПВХ: Универсальный, гибкий, относительно недорогой, но при сгорании выделяет много дыма и токсичный, едкий хлористый водород. Его использование сокращается во многих регионах и областях применения из-за проблем безопасности и экологии.

- ТПУ (Термопластичный полиуретан): Обеспечивает высокую гибкость, отличную стойкость к истиранию и хорошую стойкость к маслам и химикатам, часто используется для специальных, промышленных или тактических кабелей.

Я помню, как работал с клиентом, который настраивал ЛСЖ линия оболочки 5. Они столкнулись с проблемами шероховатости поверхности и непостоянного диаметра. Мы проследили это до того, что их конструкция винта не была оптимальной для ЛСЖ Компаунд в сочетании с неоптимальными настройками температуры. Рекомендуя корректировки и незначительные изменения в инструментах, мы помогли им добиться гладкой, однородной оболочки, соответствующей всем спецификациям. Выбор правильного шнека экструдера, конструкции крейцкопфа и точный контроль температуры и скорости имеют первостепенное значение. HONGKAI поставляет комплексные линии для оболочки, включая высокоскоростные варианты, подходящие для различных конструкций оптических кабелей, и предоставляет экспертные знания процесса, необходимые для эффективной обработки различных материалов 2.

Какое испытательное оборудование гарантирует качество кабеля?

Вы изготовили кабель, проведя его через волочение, буферизацию, скручивание и оболочку. Но как вы знать соответствует ли он требуемым оптическим характеристикам и стандартам механической прочности? Доставка неисправного кабеля приводит к неудачным установкам, простоям сети, огромным затратам на устранение неполадок и серьезному ущербу вашей репутации. Просто надеяться на лучшее — не вариант.

Необходимы комплексные испытания с использованием специализированного оборудования. Основные инструменты включают Оптические рефлектометры временной области (OTDR) для проверки целостности и потерь волокна, Источник света/Измерители мощности для вносимых потерь/возвратных потерь, экологические камеры для циклического изменения температуры/влажности, а также механические испытательные приборы для определения прочности на растяжение, раздавливание и изгиб.6

Давайте глубже погрузимся в критическую роль тестирования и контроля качества (КК) в производстве оптоволоконного кабеля. Это не просто окончательная проверка; КК должен быть интегрирован на протяжении всего производственного процесса, от входящего сырья (например, стеклянных заготовок, буферных компаундов, гранул оболочки) 3 до конечного готового продукта, готового к отправке. Это гарантирует, что любые отклонения будут обнаружены на ранней стадии, что сведет к минимуму отходы и гарантирует, что кабель, доставленный заказчику, соответствует или превосходит спецификации. Строгое тестирование не подлежит обсуждению.

Тестирование в процессе производства

Многие проверки качества проводятся непрерывно или полунепрерывно. в течение производство:

- Рисунок волокна: Непрерывный контроль диаметра, проверка концентричности покрытия, онлайн-испытания на прочность на разрыв (кратковременное натяжение волокна для выявления слабых мест).

- Окрашивание/Буферизация: Проверка цвета по стандартам, проверка диаметра (например, 900 мкм для плотного буфера), испытания адгезии покрытия.

- Свободная трубка: Проверка измерения избыточной длины волокна (EFL) (критично для температурных характеристик), проверка геометрии трубки (диаметра, толщины стенки).

- Скрутка: Проверка длины свивки, проверка диаметра сердечника, контроль натяжения связки.

- Оболочка: Постоянный контроль наружного диаметра и толщины стенок, искровой контроль (если указано), проверка качества печати (разборчивость, долговечность).

Окончательное тестирование кабеля (оптические характеристики)

После изготовления кабеля проводятся комплексные оптические испытания на выборочных или всех волокнах, обычно от конца до конца на конечной катушке. Ключевые испытания включают:

- Измерение затухания (вносимые потери): Это измеряет потерю сигнала на единицу длины (дБ/км) на определенных длинах волн передачи (например, 850 нм, 1300 нм для многомодовых волокон; 1310 нм, 1550 нм, иногда 1625 нм для одномодовых волокон). Стандартный метод использует стабилизированный источник света и измеритель оптической мощности (LSPM). Для измерений полной катушки часто используется OTDR. Низкое затухание имеет основополагающее значение для передачи сигналов на расстояние.

- Тестирование с помощью оптического рефлектометра (OTDR): OTDR действует как радар для света. Он посылает короткие, мощные световые импульсы по волокну и измеряет время и интенсивность света, рассеянного обратно (рэлеевское рассеяние) или отраженного обратно от точек вдоль волокна. Это позволяет обнаруживать и точно локализовать такие события, как разрывы, сращивания, разъемы, резкие изгибы (макроизгибы) и конец волокна. Он обеспечивает визуальный след (график) потери в зависимости от расстояния, подтверждая непрерывность и однородность волокна по всей длине кабеля. Он бесценен для проверки целостности каждого пути волокна в катушке перед отправкой.

- Возвратные потери (RL): Измеряет количество света, отраженного обратно к источнику, что особенно важно в точках соединения (хотя измеряется также от конца к концу на катушке). Высокая отражательная способность может дестабилизировать лазерные источники и ухудшить производительность сети. Специализированные измерители RL или подходящие OTDR измеряют это.

- Хроматическая дисперсия (ХД): Измеряет распространение световых импульсов, вызванное разными длинами волн (цветами) света, движущегося с немного разной скоростью внутри сердцевины волокна. Это становится ограничивающим фактором для высокоскоростных (например, 10 Гбит/с и выше) одномодовых систем большой дальности. Требуется специализированное испытательное оборудование.

- Дисперсия поляризационной моды (ПМД): Измеряет распространение импульса, вызванное различными состояниями поляризации света, распространяющегося с немного отличающейся скоростью, обычно из-за небольших дефектов или напряжений, вызывающих двойное лучепреломление в волокне. Также критически важно для систем с очень высокой скоростью передачи данных (40 Гбит/с, 100 Гбит/с и выше). Требуется специализированное оборудование.

- Длина волны отсечки (для одномодового волокна): Определяет самую короткую длину волны, выше которой волокно надежно проводит только один световой путь (моду). Она должна быть ниже предполагаемых рабочих длин волн (например, 1310 нм), чтобы обеспечить настоящую одномодовую работу.

Окончательное испытание кабеля (механическое и экологическое)

| Эти испытания гарантируют, что конструкция кабеля выдержит физические нагрузки при установке и будет надежно работать в предполагаемой среде. Обычно они проводятся на репрезентативных образцах в соответствии с международными стандартами (например, IEC 60794 или Telcordia GR-20). | Тип теста | Цель | Типичный мониторинг |

|---|---|---|---|

| Предел прочности | Имитирует тяговые усилия при монтаже (в воздуховодах, антеннах). Проверяет натяжение волокна и увеличение затухания. | Приложенная нагрузка, затухание | |

| Сопротивление раздавливанию | Имитирует сдавливание или наезд. Проверяет разрывы волокон или увеличение затухания. | Приложенная сила, затухание | |

| Ударопрочность | Имитирует резкие удары (например, падение инструмента). Проверяет наличие физических повреждений и целостность волокон. | Энергия удара, Затухание | |

| Производительность изгиба | Тестирует производительность при многократном изгибе или длительном изгибе при минимальном радиусе. Проверяет увеличение затухания. | Радиус изгиба/циклы, затухание | |

| Кручение/скручивание | Имитирует скручивающие усилия при установке. Проверяет на наличие повреждений. | Циклы скручивания, затухание | |

| Температурный цикл | Имитирует работу при изменении температуры снаружи/в помещении (например, от -40°C до +70°C). Решающий тест. | Диапазон температур/циклы, затухание | |

| Проникновение воды | Проверяет эффективность водоблокирующих элементов (гель, ленты, нити). Проверяет расстояние миграции воды. | Напор воды/время, Расстояние | |

| Проверки размеров | Проверяет окончательный диаметр кабеля, толщину оболочки, концентричность с помощью штангенциркулей, микрометров, профильных проекторов. | Измерения против спецификаций |

Отраслевые стандарты часто устанавливают жесткие требования, например, некоторые кабели должны выдерживать значительные растягивающие усилия (иногда указываемые в ньютонах или кг-силах, тогда как для прочных конструкций обычными являются значения, эквивалентные нескольким сотням килограммов) без существенного увеличения затухания волокна.

Наличие необходимого испытательного оборудования и, что еще важнее, реализация строгого плана контроля качества 4, не подлежит обсуждению. Это укрепляет доверие к вашему продукту и предотвращает дорогостоящие неудачи. В то время как HONGKAI фокусируется на предоставлении производственного оборудования 2, мы всегда подчеркиваем важность интеграции надежных протоколов тестирования и можем посоветовать необходимое оборудование на основе типов производимых кабелей и стандартов, которым они должны соответствовать. Мы гарантируем, что поставляемое нами оборудование производит кабель, который может пройти эти строгие испытания 6.

Заключение

Выбор правильного оборудования для производства оптического волокна имеет решающее значение для успеха. От точных башен для вытяжки волокна и линий защитной окраски/буферизации, структурированной скрутки SZ и прочных экструдеров для оболочки до станций строгого тестирования качества — каждый этап требует надежного, высокопроизводительного оборудования 1. Разумное инвестирование в интегрированную производственную линию гарантирует качество, эффективность и способность удовлетворять высокие потребности рынка. HONGKAI предлагает комплексные решения и экспертные знания, которые помогут вам создать полную производственную мощность оптического кабеля от начала до конца. 42.

-

HONGKAI предлагает решения для линий по производству оптического кабеля и машин для изготовления кабеля. Источник: https://hkcablemachine.com/ ↩ ↩ ↩ ↩ ↩

-

HONGKAI — лидер в области технологий производства оптоволоконных, электрических и локальных кабелей, предлагающий первоклассные решения и оборудование для оптоволоконных кабелей. Источник: https://hkcablemachine.com/ ↩ ↩ ↩ ↩ ↩ ↩ ↩ ↩

-

HONGKAI поставляет сырье для кабелей. Источник: https://hkcablemachine.com/ ↩ ↩

-

HONGKAI работает с клиентами, обсуждая решения, производя оборудование, проверяя/тестируя продукцию, а также осуществляя установку/обучение. Источник: https://hkcablemachine.com/ ↩ ↩ ↩

-

HONGKAI поставляет линии по производству электрических кабелей (которые используют ту же технологию оболочки, что и волоконно-оптические линии). Источник: https://hkcablemachine.com/ ↩

-

Компания HONGKAI проводит стандартные отраслевые испытания продукции, произведенной на ее оборудовании, с использованием предоставленных заказчиком данных/материалов перед отправкой и предлагает поддержку по установке/вводу в эксплуатацию/обучению. Источник: https://hkcablemachine.com/ ↩ ↩