Думаете о производстве силовых кабелей? Кажется, это сложно, требует огромных инвестиций и технических знаний. Выбор неправильных машин может привести к небезопасным кабелям, остановкам производства и пустой трате денег, что ставит под угрозу успех вашего предприятия. Знание необходимого оборудования — ваш первый шаг к надежному заводу по производству силовых кабелей.

Существенный оборудование для производства силового кабеля Включает в себя машины для волочения и скручивания проводов, линии экструзии изоляции, машины для укладки сердечников, линии потенциального армирования для механической защиты и линии внешней оболочки. Оборудование для строгого тестирования имеет решающее значение на протяжении всего процесса для обеспечения безопасности и производительности.[^1][^5]

Понимание основных этапов дает вам хорошее представление. Но настоящий успех достигается выбором правильной машины для каждой работы. Скорость вашего производства, качество кабеля, соблюдение правил безопасности и затраты зависят от этих выборов. Легко растеряться от вариантов. Вот почему нам нужно внимательно рассмотреть каждую важную часть изготовления силовых кабелей. Давайте разберем необходимое оборудование шаг за шагом, чтобы вы могли спланировать эффективную и безопасную производственную линию. Продолжайте читать, чтобы узнать, какое именно оборудование необходимо для производства качественных силовых кабелей.

Как изготавливаются проводники?

Проводник — это сердце любого силового кабеля, по которому передается электрический ток. Использование проводников с плохой проводимостью, непостоянного размера или склонных к разрывам — просто не вариант. Это приводит к неэффективной передаче энергии, потенциальным точкам перегрева и проблемам с подключением, делая конечный кабель ненадежным или даже опасным.

Проводники начинаются с толстых стержней (медных или алюминиевых), обработанных Машина для разрушения прутковs в большие провода, затем вытягиваются тоньше Многопроволочные волочильные машины, размягчаются в отжигательных установках и, наконец, группируются вместе в машинах для скручивания или скрутки (таких как жесткие, планетарные, трубчатые или скиповые типы) для формирования конечного гибкого или сплошного проводника.[^2]

Давайте углубимся в производство проводников. Этот этап формирует путь для электричества, поэтому его качество не подлежит обсуждению. Цель состоит в том, чтобы преобразовать металлические стержни большого диаметра (обычно 8 мм медь или 9,5 мм алюминий) в определенный размер и конструкцию (сплошной, многожильный, гибкий), требуемые конструкцией кабеля, обеспечивая при этом отличную электропроводность и механические свойства.

Исходный материал: стержни

Все начинается с высококачественных медных или алюминиевых стержней, полученных от надежных поставщиков [^2]. Чистота этих металлов напрямую влияет на проводимость конечного проводника. Примеси увеличивают сопротивление, что приводит к более высоким потерям энергии и выделению тепла. Строгий контроль качества входящего сырья имеет важное значение.

Разрыв стержня

Первая машина в линии — это, как правило, Машина для разрушения прутков. Эта мощная машина берет исходный толстый пруток и протягивает его через ряд прочных матриц (уменьшающих отверстий) до большего промежуточного размера проволоки, возможно, около 1-4 мм. Обычно это однопроволочный процесс, выполняемый на высокой скорости. Обильная смазка и эффективные системы охлаждения имеют здесь решающее значение для управления значительным теплом, выделяемым во время деформации, и предотвращения обрывов проволоки. Эти машины созданы для непрерывной, сложной работы. Некоторые производители предлагают машины с различными диаметрами шнеков, что указывает на масштабы работы, которые они обслуживают, от небольших мастерских до крупных промышленных предприятий.

Среднее и тонкое волочение проволоки

Из промежуточного размера проволока часто идет на Многопроволочные волочильные машины. Эти сложные машины одновременно протягивают несколько проводов (обычные конфигурации обрабатывают 8, 16 или даже больше проводов) через последовательные матрицы, уменьшая их диаметр до конечного требуемого размера для отдельных жил проводника (например, размеров, необходимых для сборки проводов или гибких шнуров). Такая одновременная обработка значительно увеличивает производительность. Протяжка по своей сути упрочняет металл, делая его более твердым и менее гибким. Поэтому современные многопроводные машины почти всегда интегрируют непрерывный резистивный отжиг непосредственно в линию. Автоматизация также является ключевым фактором, при этом многие современные линии оснащены элементами управления ПЛК и интерфейсами сенсорного экрана для более легкой эксплуатации и мониторинга.

Отжиг

Отжиг является критическим процессом термообработки, который восстанавливает пластичность (мягкость и гибкость) вытянутых проводов. Без отжига закаленные провода было бы трудно правильно скручивать, и они были бы склонны к разрыву, когда готовый кабель изгибается во время установки или использования. Непрерывные отжигатели, интегрированные с волочильными машинами, обычно пропускают контролируемый электрический ток через движущиеся провода, чтобы быстро нагреть их до температуры отжига. За этим немедленно следует контролируемое охлаждение, часто в атмосфере пара или защитного газа (например, азота), чтобы предотвратить окисление горячего металла. Достижение правильной степени отжига имеет жизненно важное значение для соответствия стандартам гибкости проводника (например, класс 2 для многожильных, класс 5 для гибких) и обеспечения оптимальной проводимости.

Группировка против вытягивания на мель

После того, как у вас есть отдельные отожженные провода нужного диаметра, их необходимо объединить в окончательную структуру проводника. Метод зависит от требуемой гибкости и типа проводника:

- Машины для пакетирования: Используется в основном для создания гибких проводников (например, в классе 5 или классе 6). Несколько тонких проводов скручены вместе в относительно негеометрическую, скрученную конфигурацию. Машины для скручивания с двойной закруткой очень распространены и эффективны; подающие катушки остаются неподвижными, в то время как путь проволоки делает два оборота за каждый оборот приемной дуги или узла флаера. Такая конструкция обеспечивает очень высокую скорость производства и идеально подходит для гибких шнуров, автомобильных проводов и электропроводки для приборов.

- Крутильные машины: Используется для создания более структурированных проводников, часто для низко-, средне- и высоковольтных силовых кабелей, где требуется постоянная круглая форма, определенная плотность или концентрические слои (например, проводники класса 2). Распространенные типы включают:

- Крутильные машины с жесткой рамой: Бобины питания удерживаются во вращающихся клетках или рамах. Каждая бобина вращается вокруг своей оси, когда клетка вращается. Такая установка позволяет точно наслаивать провода, как правило, в чередующихся спиральных направлениях для каждого слоя (концентрическая скрутка). Она также может производить уплотненные (провода слегка сплющены для уменьшения воздушных зазоров) или секторные проводники (в форме сегментов пирога для плотного прилегания друг к другу в многожильных кабелях). Эти машины медленнее, чем группировочные машины, но производят очень стабильную геометрию проводников, необходимую для приложений с более высоким напряжением.

- Планетарные странники: Похожая концепция для жестких скруток, но люльки, удерживающие бобины, могут быть установлены так, чтобы оставаться в вертикальном положении (или вращаться в противоположном направлении относительно клетки), предотвращая скручивание отдельных проводов при их укладке. Часто предпочтительнее для очень больших проводников или секторных проводников, чтобы избежать внутренних напряжений.

- Трубчатые крутильные машины: Высокоскоростной вариант, где бобины помещаются внутрь вращающейся трубчатой конструкции. Провода выходят через отверстия вдоль трубки. Хорошо подходит для очень быстрой скрутки небольшого количества проводов, а также обычно используется для нанесения металлических экранов (медных проводов) или стальной проволочной брони.

- Пропустить Странников: Еще одна высокоскоростная конструкция, часто используемая для алюминиевых проводников, в которой провода укладываются однонаправленными слоями, «перескакивая» через некоторые позиции для быстрого достижения желаемой структуры.

Я видел, как фабрики испытывали трудности, когда их мощности оборудования не соответствовали друг другу. Например, сверхбыстрая многопроволочная волочильная машина, питающая более медленную, старую группировочную машину, создает серьезное узкое место, растрачивая потенциал волочильной машины. Это подчеркивает важность комплексного проектирования всей линии. В HONGKAI мы помогаем клиентам планировать полную последовательность обработки проводников [^5], гарантируя, что каждая машина — разделка стержней, волочение, отжиг и скручивание/группирование — имеет соответствующий размер и синхронизирована для их целевых продуктов и объема выпуска [^3]. Совместимость материалов (медь или алюминий) и требуемые типы проводников в значительной степени влияют на лучший выбор оборудования.

Что необходимо для изоляции проводников?

После того, как проводник сформирован, он представляет собой голый металл. Использование его таким образом приведет к немедленному короткому замыканию. Правильная электрическая изоляция абсолютно необходима для безопасности и функционирования. Нарушения изоляции могут привести к короткому замыканию, электрическим пожарам, повреждению оборудования и представлять серьезную опасность для людей. Целостность изоляционного слоя имеет первостепенное значение.

Изоляция проводника включает в себя нанесение точного слоя полимерного материала с помощью Линия экструзии изоляции. Ключевые компоненты включают в себя отдающее устройство для проводника, подогреватель, экструдер со специализированной траверсой, систему охлаждающего желоба, датчики контроля диаметра, искровой тестер для проверки качества и приемный блок.[^5]

!

Давайте углубимся в процесс экструзии изоляции. На этом этапе применяется диэлектрический материал, который электрически изолирует проводник от его окружения и от других проводников в том же кабеле. Цель состоит в том, чтобы нанести равномерный, бездефектный слой изоляционного состава с правильной толщиной и концентричностью (центрированностью) вокруг проводника, отвечающий строгим электрическим и физическим стандартам.

Линия экструзии изоляции

Эта линия является краеугольным камнем производства силовых кабелей, способная обрабатывать различные материалы и размеры проводников. Вот разбивка ее типичных компонентов:

- Отдаточная стойка: Удерживает катушку или барабан голого провода (поступающего из машины для скручивания/обмотки). Точный контроль натяжения необходим для плавной и последовательной подачи провода в линию без его растяжения или перекручивания. Аккумуляторы (вертикальные или горизонтальные башни, хранящие буферную длину провода) могут использоваться для обеспечения непрерывной работы во время замены катушки с проводом, что максимизирует время безотказной работы.

- Подогреватель: Часто индукционный или резистивный нагреватель, который нагревает проводник непосредственно перед тем, как он попадает в головку экструдера. Это служит нескольким целям: испарению остаточной влаги или извлечению смазки с поверхности проводника, а также улучшению адгезии и связи между проводником и расплавленной полимерной изоляцией.

- Экструдер: Эта машина расплавляет изоляционные полимерные гранулы (например, ПВХ, ПЭ, XLPE, LSZH) и создает давление, чтобы заставить расплавленный материал попасть в поперечную головку. Ключевые части включают:

- Хоппер: Хранит пластиковые гранулы. Часто оборудованы сушилками, особенно для чувствительных к влаге материалов, таких как XLPE или нейлон, поскольку влага может привести к образованию пустот или дефектов в изоляции.

- Ствол: Прочный цилиндр, нагреваемый несколькими электрическими полосами сопротивления, разделенный на несколько зон контроля температуры.

- Винт: Вращается внутри ствола. Его геометрическая конструкция (глубина полета, шаг, степень сжатия) имеет решающее значение и специально подбирается под тип обрабатываемого полимера (например, шнек для ПВХ отличается от шнека для сшитого полиэтилена). Он транспортирует гранулы из бункера, сжимает их, расплавляет их посредством трения и нагрева ствола, перемешивает расплав для однородности и создает давление. Экструдер Размеры часто определяются диаметром шнека, который может варьироваться в широких пределах в зависимости от требуемой производительности.

- Зоны нагрева/охлаждения: Точный контроль температуры в каждой зоне вдоль цилиндра и матрицы имеет решающее значение для достижения оптимального качества расплава, предотвращения деградации материала (подгорания) и обеспечения постоянной вязкости на выходе.

- Крестовина: Интерфейс, где встречаются проводник и расплавленный пластик. Проводник проходит аксиально через центр. Расплавленный пластик из экструдера направляется через внутренние каналы потока и выходит через прецизионно обработанный набор инструментов: Совет (или путеводитель), который направляет проводника, и Умереть, который формирует внешнюю поверхность изоляции. Зазор между внешним диаметром наконечника и внутренним диаметром матрицы определяет толщину стенки изоляции. Точное выравнивание наконечника и матрицы относительно пути проводника имеет решающее значение для достижения хорошей концентричности (равномерной толщины стенки по всему периметру). Плохая концентричность приводит к появлению тонких пятен, которые являются опасными электрическими слабыми местами.

- Охлаждающий желоб: Сразу после выхода из траверсы изолированный проводник попадает в длинный желоб, обычно заполненный циркулирующей водой. Эффективное охлаждение имеет жизненно важное значение для затвердевания изоляции без образования пустот, внутренних напряжений или деформаций. Это часто включает несколько этапов: обычно начинается с участка горячей воды, чтобы обеспечить медленное начальное охлаждение (снижение напряжения и улучшение отделки поверхности), за которым следуют участки с постепенно более холодной водой. Требуемая длина желоба в значительной степени зависит от скорости линии и толщины изоляции — высокоскоростные линии нуждаются в очень длинных желобах, иногда расположенных в несколько проходов.

- Система контроля диаметра: Бесконтактные лазерные датчики непрерывно измеряют внешний диаметр изолированного проводника после охлаждения. Эти данные в реальном времени могут быть переданы обратно в систему управления скоростью шнека экструдера или скоростью кабестана в замкнутом контуре для автоматического поддержания целевого диаметра в пределах жестких допусков (часто требуемых стандартами). Системы контроля концентричности/толщины стенки (с использованием ультразвука или рентгеновских лучей) также могут быть интегрированы для критических приложений.

- Тестер искры: Обязательная проверка безопасности на линии для большинства изолированных проводов. Готовый изолированный проводник проходит через высоковольтный электрод (часто завесу из проводящих бусин или щеток). Высокое напряжение (переменного или постоянного тока, в зависимости от стандарта, обычно несколько киловольт) подается между электродом и проводником (который заземлен). Если в изоляции есть точечное отверстие, трещина, тонкое пятно или проводящее загрязнение, через неисправность проскакивает искра, вызывая сигнализацию и часто активируя маркер неисправности (например, чернильный спрей) или счетчик. Это обеспечивает проверку 100% базовой диэлектрической целостности изоляции.

- Капстан: Ведомое колесо (часто с резиновым покрытием) или ременная система (гусеница), которая аккуратно протягивает проводник через всю линию с постоянной, контролируемой скоростью. Точная синхронизация между натяжением отдачи, скоростью выхода экструдера и скоростью кабестана имеет решающее значение для стабильности размеров.

- Приемный стенд: Наматывает готовый изолированный провод (теперь часто называемый «сердечником») на катушку или барабан. Такие особенности, как рычаги-танцоры для контроля натяжения и механизмы траверсы для ровной намотки, гарантируют аккуратную намотку сердечника без повреждений, готового к следующему этапу процесса (укладка, тестирование или отправка). Аккумуляторы также могут быть размещены перед приемником.

Изоляционные материалы и особенности обработки

Обычные изоляционные материалы требуют различных условий обработки:

- ПВХ: Широко используется для низкого напряжения из-за стоимости и огнестойкости. Относительно легко обрабатывается.

- ЧП: Отличные электрические свойства, подходят для среднего напряжения. Требует тщательного контроля температуры.

- Сшитый полиэтилен: Стандарт для кабелей среднего и высокого напряжения из-за превосходных тепловых и электрических характеристик. Требует процесса сшивания. Для MV/HV это часто делается на отдельной линии непрерывной вулканизации (CV) с использованием давления пара или азота. Для кабелей LV метод сшивания силаном (Sioplas) позволяет сшивать после экструзии с использованием влаги. Обработка Сшитый полиэтилен требует точного контроля температуры, чтобы избежать преждевременного сшивания («подгорания») в экструдере.

- ЛСЖ/ЛС0Х: Все более важно для безопасности. Часто высоконаполненные соединения, которые могут быть абразивными и требуют специальных конструкций шнеков и тщательного управления температурой.

Получающий экструзия изоляции right требует навыков и надежного оборудования. Я помогал устранять такие проблемы, как шероховатость поверхности («акулья кожа»), внутренние пустоты («пузыри») или несоответствующий диаметр. Часто первопричина кроется в неправильных настройках температуры, проблемах со скоростью/конструкцией шнека, влаге в сырье или изношенном/неправильном инструменте. Высококачественные, надежные экструзионные линии имеют важное значение [^5]. В HONGKAI мы предоставляем экструзионные системы и важную поддержку процесса [^3], необходимые для того, чтобы помочь клиентам успешно изолировать проводники различными материалами, гарантируя их соответствие строгим отраслевым стандартам безопасности и производительности [^4]. Некоторые производители, например, подчеркивают возможности производства кабелей, рассчитанных на очень высокое напряжение (например, 550 кВ), подчеркивая необходимость в первоклассном оборудовании для таких применений.

Как изолированные проводники собираются в кабель?

Для многожильных силовых кабелей (обычных для трехфазных силовых или управляющих приложений) теперь у вас есть несколько отдельных изолированных жил. Простое связывание их свободно внутри внешней оболочки не сработает. Кабель будет деформирован, негибким, а жилы могут смещаться относительно друг друга во время обработки или эксплуатации, что может привести к концентрации напряжений, истиранию или неравномерному распределению тока в параллельных проводниках. Необходима структурированная сборка.

Изолированные жилы скручены вместе, часто с наполнителями, чтобы создать круглую форму и обеспечить амортизацию, используя Машина для укладки. Планетарный Машина для укладкиs или Drum Twisters являются распространенными типами, используемыми для достижения спирального расположения. Связующие ленты или нити обычно применяются одновременно, чтобы удерживать собранный сердечник вместе.

Давайте углубимся в процесс сборки кабеля или «укладки» (иногда называемый кабельной укладкой или скручиванием жил). Это процесс, при котором отдельные изолированные жилы собираются вместе вместе с другими возможными элементами, такими как заземляющие проводники (провода заземления), контрольные провода или пары связи, чтобы сформировать многоэлементное сердце готового кабеля. Цель состоит в том, чтобы расположить эти элементы в определенной геометрической конфигурации, обычно скрученные по спирали, чтобы обеспечить гибкость, механическую устойчивость и постоянную общую форму (обычно круглую), которая выгодна для последующих этапов обработки, таких как броня или оболочка, а также для надлежащего уплотнения в кабельных вводах во время установки.

Зачем откладывать?

Скручивание сердечников по спирали обеспечивает несколько ключевых преимуществ по сравнению с их простым параллельным расположением:

- Гибкость: Кабель со спирально уложенными жилами значительно более гибкий и его легче сгибать, чем кабель с параллельными жилами. Спиральный путь позволяет жилам немного корректировать свое положение относительно друг друга при изгибе кабеля, что снижает нагрузку на изоляцию и проводники.

- Округлость и компактность: Укладка, особенно в сочетании с негигроскопичными наполнителями (например, полипропиленовыми канатами или фасонными профилями), размещенными в естественных зазорах (промежутках) между круглыми сердечниками, помогает достичь компактного и постоянно круглого поперечного сечения собранного пучка сердечников. Эта округлость имеет решающее значение для равномерного нанесения последующих слоев (например, подложки, брони или окончательной оболочки) и обеспечивает эффективную герметизацию при использовании кабельных вводов.

- Механическая устойчивость: Скрученная структура надежно удерживает жилы в их относительном положении, предотвращая их чрезмерное смещение во время обработки, установки (протягивания) или эксплуатации (термоциклирования). Это сохраняет целостность и электрические характеристики кабеля.

Типы машин для укладки

Основное оборудование, используемое для этого процесса, делится на две основные категории:

- Планетарные машины для намотки: Они работают по принципу, похожему на принцип планетарных крутильных машин, используемых для проводников. Бобины, удерживающие отдельные изолированные жилы, устанавливаются в люльках внутри большой вращающейся клетки. Поскольку клетка вращается вокруг центральной оси формируемого кабеля, каждая отдельная бобина-люлька обычно приводится в движение в противоположном направлении относительно вращения клетки (или остается неподвижной относительно оси линии, в зависимости от передачи). Это гарантирует, что отдельные жилы укладываются спирально вокруг центральной оси без скручиваются вокруг собственной оси (нулевая обратная скрутка). Это особенно важно для сердечников большего диаметра или кабелей с предварительно сформированными (секторальными) проводниками, так как это позволяет избежать возникновения крутильных напряжений внутри самих сердечников. Наполнители могут подаваться с отдельных бобин, установленных в той же вращающейся клетке, или иногда со стационарных отдающих устройств за пределами клетки. Планетарные машины обеспечивают превосходный контроль над геометрией свивки и натяжением, производя высококачественные сердечники, но они, как правило, более сложны, требуют больше места на полу и работают на более низких скоростях по сравнению с крутильными машинами. Некоторые производители предлагают специальные планетарные машины, предназначенные для сборки определенных типов кабелей, таких как воздушные жгутовые кабели (ABC).

- Драм Твистеры: Это очень распространенный и высокоэффективный метод, особенно подходящий для производства больших длин малых и средних силовых и контрольных кабелей с круглыми сердечниками. В драм-твистере отдающие катушки, подающие изолированные сердечники и основной приемный барабан обмотки собранного сердечника оба установлены в больших вращающихся конструкциях (люльках или «барабанах»), которые вращаются вокруг центральной оси машины. Сердечники вытягиваются из отдающих катушек, проходят через направляющие и, возможно, аппликаторы наполнителя, сходятся в формовочной матрице (закрывающей матрице), где они скручиваются вместе, возможно, связываются лентой, а затем наматываются на приемный барабан — все это время вся отдающая и приемная сборка вращается как единое целое. Поскольку приемный барабан вращается вместе с действием скручивания, контролируемое количество обратного скручивания является придается отдельным жилам (равносильно скрутке кабеля). Барабанные крутильные машины могут работать на значительно более высоких скоростях, чем планетарные машины, часто более компактны и, как правило, считаются более рентабельными для производства больших объемов стандартных типов кабеля.

Ключевые компоненты и элементы процесса

Независимо от конкретного типа машины, для успешной операции по укладке решающее значение имеют несколько элементов:

- Основные выплаты: Надежно закрепите бобины или катушки изолированных жил. Они должны обеспечивать надежный и индивидуально регулируемый контроль натяжения для каждой жилы, чтобы гарантировать, что они все будут собираться вместе равномерно в точке закрытия, не будучи слишком свободными или слишком тугими.

- Вращающаяся клетка/барабаны: Механизм сердечника, который обеспечивает скручивание для сборки сердечников.

- Выплаты наполнителя: Поставка элементов наполнителя (обычно экструдированных профилей, скрученных полипропиленовых (ПП) канатов или иногда фиктивных изолированных сердечников) для заполнения промежутков между основными сердечниками. Правильный выбор и размещение наполнителя имеют решающее значение для достижения желаемой округлости, компактности и гибкости.

- Закрывающий штамп/Формовочная пластина: Закаленная стальная матрица или пластина с фигурными отверстиями, которая направляет сердечники и наполнители вместе в нужную спиральную конфигурацию по мере их схождения.

- Головка для переплета / Головка для тейпирования: Расположенный сразу после закрывающего штампа, этот блок наносит одну или несколько связующих лент (например, полиэфирную пленку (Mylar), нетканую тканевую ленту или иногда стекловолоконную ленту) спирально на собранные сердечники. Этот важный шаг крепко удерживает конструкцию, не давая ей рассыпаться до того, как она достигнет кабестана и приемника. Важны правильное натяжение ленты и перекрытие.

- Капстан: Протягивает собранный сердечник через машину с точно контролируемой скоростью. Соотношение между линейной скоростью кабестан и скоростью вращения клетки/барабана определяет длина скрутки (осевое расстояние вдоль кабеля для одного полного спирального оборота сердечника). Постоянная длина скрутки является критическим параметром, влияющим на гибкость кабеля, стабильность диаметра и механические характеристики. Длина скрутки обычно указывается в стандарте конструкции кабеля.

- Занимать: Наматывает собранный сердечник кабеля на большой технологический барабан или катушку, готовя к следующему этапу (например, укладке, бронированию или оболочке). Требует прочной конструкции и привода, а также точных механизмов намотки (перемещения) уровня.

Я помню, как помогал клиенту оптимизировать процесс укладки 4-жильного силового кабеля с помощью драм-твистера. Позже у них возникли проблемы с непоследовательной геометрией сердечника и периодическими проблемами с проседанием оболочки. Мы обнаружили, что первопричиной было непоследовательное натяжение от отдающих устройств сердечника и недостаточное натяжение связующей ленты, что позволяло структуре сердечника немного ослабнуть после сборки. Тщательно откалибровав отдающие тормоза и увеличив натяжение связующей ленты, мы добились гораздо более стабильного и равномерно круглого сердечника. В HONGKAI мы поставляем различные типы машин для укладки [^1][^5] и предоставляем необходимую техническую поддержку [^3], чтобы наши клиенты могли точно настроить такие параметры, как натяжение, длина скрутки и применение наполнителя, для достижения точной геометрии сердечника, необходимой для их конкретных конструкций кабеля [^4].

Когда и как наносится броня на силовые кабели?

Многие силовые кабели, особенно те, которые зарыты прямо в землю, установлены под водой или используются в сложных промышленных условиях, таких как шахты или тяжелые производственные предприятия, нуждаются в дополнительной защите от механических повреждений. Стандартная изоляция и оболочка могут оказаться недостаточными для того, чтобы выдерживать сдавливающие силы от почвы или транспортных средств, резкие удары камней или инструментов для выемки грунта или даже постоянные атаки грызунов. Броня обеспечивает этот важный механический щит, значительно увеличивая устойчивость и срок службы кабеля в суровых условиях.

Броня, обычно состоящая из оцинкованной стальной ленты (STA) или оцинкованной стальной проволоки (SWA), накладывается с помощью Armoring Line поверх скрученного сердечника кабеля (обычно поверх промежуточного защитного слоя, называемого «подложкой»). Этот процесс добавляет значительную защиту от сдавливания, ударов и иногда растяжения, делая кабель пригодным для прямой прокладки в земле или других тяжелых условий эксплуатации, где вероятно физическое воздействие.

Давайте углубимся в процесс бронирования. Это необязательный этап в производстве кабеля, применяемый только тогда, когда предполагаемое применение требует более высокого уровня механической прочности, чем может обеспечить небронированный кабель. Он значительно повышает способность кабеля выдерживать физические нагрузки.

Зачем и когда нужна броня?

Основными причинами добавления металлической брони к силовым кабелям являются:

- Улучшенная механическая защита: Устойчивость к высоким разрушающим нагрузкам (например, при глубоком захоронении, движении тяжелой техники), резким ударам (например, при случайных ударах во время земляных работ) и истиранию (например, при волочении во время установки).

- Повышенная прочность на растяжение: В частности, стальная проволочная броня (SWA) добавляет значительную продольную прочность кабелю. Это полезно для кабелей, установленных вертикально (например, в шахтах или высоких зданиях), протянутых на большие расстояния или проложенных под водой, где они могут подвергаться натяжению.

- Защита от грызунов: Барьер, создаваемый стальной ленточной броней (STA) или плотно упакованной стальной проволокой (SWA), очень эффективен для предотвращения повреждений от грызунов, таких как крысы или белки, которые могут представлять собой серьезную проблему в некоторых районах.

Армирование обычно требуется и требуется для: - Кабели для прямой прокладки в грунте: Кабели прокладываются непосредственно в траншеях в земле без защиты с помощью кабелепроводов или каналов.

- Подводные кабели: Требуется высокая прочность и надежная защита от возможных повреждений якорями, рыболовными снастями, движением морского дна и т. д.

- Шахтерские кабели: Подвержены воздействию чрезвычайно суровых условий, включая возможные камнепады, раздавливание тяжелыми транспортными средствами, а также постоянное изгибание или волочение.

- Тяжелая промышленная среда: Места, где кабели могут подвергаться ударам от машин, падающих предметов или едких химикатов (броня может сочетаться со специальными оболочками).

- Опасные зоны: Там, где поддержание целостности электроснабжения в неблагоприятных условиях имеет решающее значение для безопасности (например, на объектах нефтегазовой отрасли).

Типы металлической брони

Два наиболее распространенных типа металлической брони, используемой в силовых кабелях:

- Броня из стальной ленты (STA): Он состоит из двух слоев оцинкованной стальной ленты, наложенной спирально вокруг сердечника кабеля (поверх слоя подложки). Ленты обычно накладываются с определенным перекрытием внутри каждого слоя, а второй слой накладывается таким образом, чтобы он закрывал зазор, оставленный в первом слое (сцепленная или двойная ленточная броня). STA обеспечивает превосходную защиту от сдавливающих сил и является очень эффективным барьером от грызунов. Однако он добавляет относительно небольшую прочность на разрыв по сравнению с проволочной броней. Он часто используется на распределительных кабелях среднего напряжения. Для применений, где магнитные свойства нежелательны (например, вокруг чувствительного оборудования), вместо него может использоваться алюминиевая ленточная броня (ATA).

- Броня из стальной проволоки (SWA): Он состоит из одного слоя круглых оцинкованных стальных проволок, наложенных спирально вокруг сердечника кабеля (поверх слоя подложки). Все проволоки обычно накладываются в одном направлении (обычно левая свивка) с полным покрытием (провода касаются друг друга). SWA обеспечивает отличную прочность на разрыв («прочность на разрыв») и очень хорошую защиту от ударов и раздавливания. Это наиболее распространенный тип брони для промышленных кабелей большой грузоподъемности и низковольтных и средневольтных кабелей прямой прокладки в грунте во многих частях мира. Для одножильных кабелей, предназначенных для использования в системах переменного тока, Алюминиевая проволочная броня (AWA) должен вместо стальной проволоки. Это связано с тем, что переменное магнитное поле, создаваемое переменным током в одном проводнике, может вызвать значительные вихревые токи и потери на гистерезис в броне из магнитной стали, что приведет к чрезмерному нагреву. Немагнитный алюминий позволяет избежать этой проблемы.

Линия брони

Бронирование обычно выполняется на выделенной линии, хотя иногда оно может быть интегрировано с экструзией подложки или операциями по нанесению внешней оболочки в зависимости от заводской настройки и типа кабеля. Ключевые компоненты, конкретно задействованные в процессе бронирования, включают:

- Нанесение подстилающего слоя (часто предшествующее или последовательное): Перед нанесением твердой металлической брони слой амортизирующего или «подстилающего» материала обычно наносится поверх уложенного пучка сердечников. Эта подстилка (которая может быть экструдированным слоем ПВХ, ПЭ или LSZH, а иногда и слоями лент) служит двум основным целям: она обеспечивает гладкую, однородную и неабразивную поверхность для размещения броневых проводов или лент, а также защищает нижележащие изолированные сердечники от потенциального повреждения броней во время нанесения или изгиба.

- Окупаемость для пластового сердечника: Удерживает барабан с сердечником кабеля с уже нанесенным на него слоем подкладки.

- Выплаты за броню: Расположение зависит от типа брони:

- Для STA: Отдающие стенды, предназначенные для удержания больших, тяжелых прокладок или рулонов оцинкованной стальной ленты (обычно два комплекта отдающих устройств для двух слоев). Важен контроль натяжения.

- Для SWA: требуется большое количество отдающих устройств (по одному для каждой отдельной броневой проволоки). Это могут быть бобины, установленные на статических стендах, окружающих линию, или, что более распространено, установленные на больших вращающихся бобинах внутри самой клетки броневой машины. Последовательный контроль натяжения для каждого провода это имеет решающее значение.

- Аппликатор брони / Клетка для скручивания: Часть машины, наносящая броню:

- Для STA: Вращающиеся головки обмотки лентой, оснащенные роликами и направляющими, спирально обматывают стальные ленты вокруг сердечника под правильным углом и заданным перекрытием.

- Для SWA: Большая вращающаяся клетка (похожая по принципу на жесткую крутильную машину или планетарную крутильную машину) несет броневые проволоки (либо с катушек внутри клетки, либо подаются снаружи). По мере вращения клетки и продвижения сердечника кабеля вперед, провода укладываются по спирали на поверхность уложенного сердечника под определенным углом скрутки и длиной скрутки.

- Закрывающий штамп/Формовочные ролики: Обеспечивает образование плотного, закрытого и однородного слоя из армирующих проволок или лент вокруг сердечника кабеля.

- Головка переплета (необязательно, но обычно для SWA): Часто связующая лента (например, полиэстер) накладывается спирально поверх слоя брони сразу после нанесения, особенно для SWA. Это помогает надежно удерживать провода брони на месте до того, как кабель достигнет кабестана или подвергнется внешней оболочке, предотвращая их от отсоединения или смещения ('птичья клетка‘).

- Капстан: Протягивает теперь уже бронированный кабель через секцию брони с контролируемой скоростью.

- Занимать: Наматывает тяжелый бронированный кабель на большой прочный барабан. Из-за значительного увеличения веса и диаметра, система намотки требует мощных приводов, надежных возможностей управления барабаном и точного перемещения для ровной намотки.

Материальные соображения и проблемы

- Гальванизация: Цинковое покрытие стальных лент и проводов имеет решающее значение для коррозионной стойкости. Стандарты часто указывают минимальный вес или толщину оцинковки.

- Свойства провода/ленты: Прочность на разрыв проводов, пластичность лент и допуски размеров являются важными параметрами качества.

- Контроль натяжения: Как уже упоминалось, непостоянное натяжение во время нанесения SWA является частой причиной таких проблем, как «птичья клетка' (где провода выпирают наружу под нагрузкой или изгибом) или неравномерное покрытие брони. Точный, надежный контроль натяжения на каждом проводе отдача имеет решающее значение.

Я помню, как работал с клиентом, производившим Кабели SWA кто столкнулся именно с этим'птичья клетка' проблема, особенно когда кабель был согнут около минимально рекомендуемого радиуса. Проблема была прослежена до различий в натяжении между различными катушками проволоки, подаваемыми в армирующий каркас, в сочетании с углом свивки, который был немного больше. Пересмотрев системы натяжения на их отдающих устройствах и отрегулировав передаточные числа для достижения немного более короткой, более плотной свивки, проблема была полностью решена. HONGKAI может поставлять необходимые линии брони, будь то лента (STA) или проволока (SWA) [^1][^5], и предоставлять поддержку конфигурации [^3], необходимую для преодоления таких проблем и обеспечения правильного нанесения брони для максимальной защиты и надежности [^4].

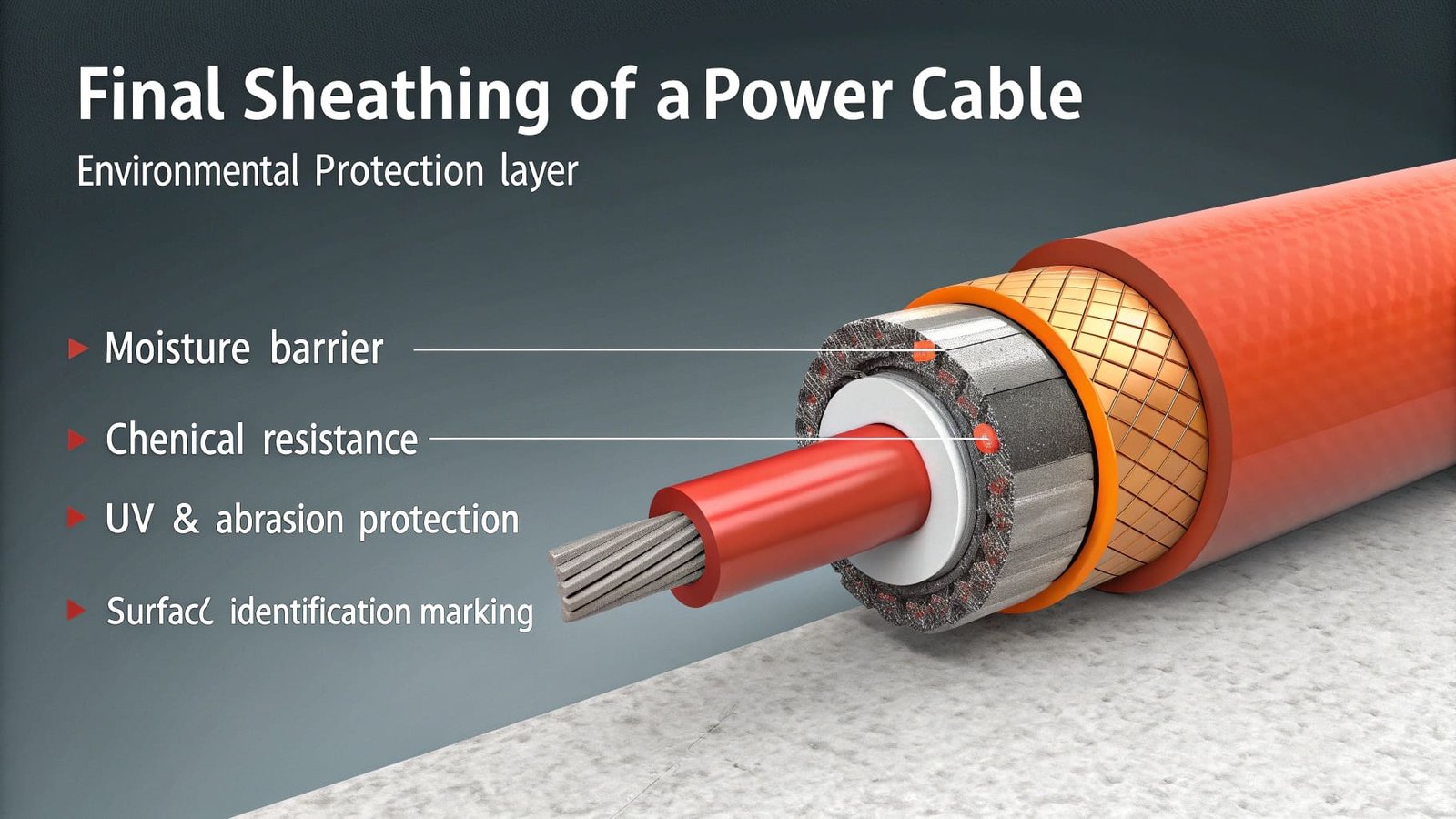

Каков последний шаг в защите кабеля питания?

Вы тщательно вытянули и скрутили проводники, точно изолировали их, аккуратно уложили их в сердечник и, возможно, добавили прочный слой металлической брони. Но кабелю все еще нужна общая защита от воздействия окружающей среды и последний слой защиты от стихии и опасностей установки. Внутренние компоненты, включая броню, если она есть, все еще открыты и уязвимы для влаги, химикатов, солнечного света и истирания. Этот последний слой имеет решающее значение для обеспечения долгосрочной надежности кабеля и его пригодности для конкретной рабочей среды.

Заключительный этап производства — нанесение внешняя оболочка или оболочка с использованием Sheathing (Jacketing) Line. Это включает в себя экструдирование прочного термопластичного или термореактивного слоя (обычно ПВХ, ПЭ, LSZH или иногда специализированных соединений, таких как TPU или резина) поверх собранного (и потенциально бронированного и связанного) сердечника кабеля. Эта оболочка обеспечивает существенную охрана окружающей среды, механическая прочность и имеет идентификационные маркировки.[^5]

Давайте погрузимся глубже в внешняя оболочкаing (или jacketing) процесс. Это заключительный этап производства, который придает силовому кабелю его законченный вид, его основной барьер от внешнего мира и часто несет важную информацию, напечатанную или вытисненную на его поверхности. Качество, выбор материала и равномерное нанесение этого слоя имеют решающее значение для защиты всех внутренних компонентов на протяжении всего ожидаемого срока службы кабеля, который может составлять десятилетия.

Назначение внешней оболочки

The внешняя оболочка выполняет несколько важнейших функций:

- Охрана окружающей среды: Он выступает в качестве основного барьера против проникновения влаги, пыли, почвенных химикатов, масел и других потенциально вредных загрязняющих веществ, которые могут ухудшить изоляцию или вызвать коррозию металлических компонентов, таких как броня или экраны.

- Устойчивость к УФ-излучению: Для кабелей, проложенных на открытом воздухе или подверженных воздействию солнечного света, оболочка должна защищать нижележащие материалы (особенно нечерную изоляцию или подложку) от деградации, вызванной ультрафиолетовым излучением. Обычно это достигается путем включения достаточного количества тонкодисперсной сажи (около 2-2,5%) в состав оболочки (особенно для оболочек PE/XLPE) или путем использования специальных добавок, устойчивых к УФ-излучению, в других полимерах.

- Стойкость к истиранию: Оболочка обеспечивает прочную внешнюю поверхность, устойчивую к истиранию, трению и общему износу, возникающим во время монтажа (протягивание через каналы, укладка в траншеи) и на протяжении всего срока службы кабеля.

- Огнестойкость/Пожаробезопасность: Для многих применений, особенно для внутренних установок или в критически важной инфраструктуре, оболочка должна обладать определенными характеристиками пожаробезопасности. Такие соединения, как ПВХ или LSZH, разработаны для сопротивления возгоранию, ограничения распространения пламени по кабелю и, в случае LSZH, для образования низкого уровня дыма и отсутствия токсичных галогенных газов при горении, что соответствует строгим нормам пожарной безопасности.

- Механическая целостность: Оболочка удерживает всю кабельную сборку вместе, обеспечивая структурную поддержку и поддерживая относительное положение внутренних компонентов.

- Идентификация: Наружная поверхность оболочки используется для постоянной маркировки важной информации, такой как наименование производителя, номинальное напряжение, обозначение типа кабеля (например, SWA, LSZH), размер и номер проводника, соответствующие знаки соответствия стандартам, год изготовления и последовательные маркировки длины (метровые отметки). Это можно сделать с помощью струйной печати или тиснения.

Компоненты линии обшивки

Оборудование, используемое для оболочки, концептуально очень похоже на линию экструзии изоляции, но оно, как правило, больше, тяжелее и мощнее, чтобы вместить обычно большие диаметры, больший вес и часто более сложные структуры готовых силовых кабелей, особенно бронированных. Ключевые компоненты включают:

- Расплачиваться: Удерживает большой, тяжелый барабан скрученного и, возможно, бронированного сердечника кабеля. Требует прочной конструкции с мощными приводами и надежными системами контроля натяжения (например, рычагами-танцорами или тензодатчиками) для плавной, контролируемой подачи сердечника в линию. Аккумуляторы часто используются здесь для больших кабельных линий, чтобы обеспечить непрерывную работу во время длительного процесса смены тяжелых барабанов.

- Предварительная обработка сердечника (опционально): В зависимости от материалов и желаемой адгезии сердечник может проходить через станцию очистки (например, очистку щеткой или очистку воздухом) или аппликатор для усилителей адгезии или водоблокирующих составов непосредственно перед подачей в экструдер.

- Экструдер: Крупномасштабный экструдер расплавляет выбранный состав оболочки (обычный выбор включает ПВХ, различные сорта полиэтилена, такие как LDPE, MDPE, HDPE, соединения LSZH/LS0H, а иногда и более специализированные материалы, такие как термопластичный полиуретан (TPU) или хлорированный полиэтилен (CPE)). Учитывая часто высокое содержание наполнителей (например, антипиренов, УФ-стабилизаторов) в составах оболочки, конструкция шнека и точный контроль температуры в нескольких зонах цилиндра имеют решающее значение для обеспечения надлежащего плавления, гомогенизации и постоянного выхода без ухудшения качества материала (подгорания). Высокопроизводительные загрузчики бункеров и эффективные системы сушки материала являются стандартными. Экструдер Диаметр винтов для оболочек линий может достигать 150 мм или даже 200 мм для очень больших кабелей.

- Крестовина: Похожий по принципу на изолирующий траверсный наконечник, но значительно больше и прочнее. Сердечник кабеля проходит через центр, а расплавленный пластиковый компаунд из экструдера продавливается через внутренние каналы потока и выходит через большой, прецизионный набор инструментов (наконечник и матрица), чтобы сформировать слой оболочки вокруг сердечника. Для оболочки на неровных поверхностях, таких как броня SWA, конструкция инструмента особенно важна для обеспечения надлежащего течения компаунда и заполнения гофр, обеспечивая свободную от пустот равномерную толщину стенки. Обычно используются методы экструзии под давлением (когда давление расплава заполняет матрицу) или методы трубчатой/оболочковой трубки (когда оболочка экструдируется как слегка увеличенная трубка, а затем натягивается на сердечник, часто с помощью вакуума для калибровки).

- Охлаждающий желоб: Для постепенного и равномерного охлаждения и затвердевания толстого слоя оболочки требуется длинный водяной желоб (часто 50-100 метров или более для высокоскоростных линий, иногда организованный в несколько проходов). Как и в случае с изоляцией, контролируемое охлаждение (часто начинающееся с тепла и постепенно становящееся холоднее) необходимо для предотвращения деформации, пустот, чрезмерной усадки или внутренних напряжений, которые могут привести к растрескиванию в дальнейшем. Эффективный теплообмен и циркуляция воды являются ключевыми факторами.

- Сушилка: Высокоскоростные воздушные очистители или воздуходувки удаляют остатки воды с поверхности кабеля перед печатью, тестированием или приемкой.

- Диаметр калибра: Лазерные датчики непрерывно контролируют конечный диаметр кабеля, обеспечивая обратную связь для автоматического управления. Также может использоваться контроль толщины стенки (ультразвуковой или другие методы), особенно для кабелей более высокого напряжения или критических приложений.

- Тестер искры (иногда указывается): Хотя первичные слои изоляции, скорее всего, прошли искровой тест, некоторые стандарты кабелей или спецификации клиентов могут требовать проведения окончательного искрового теста на внешней оболочке в качестве дополнительной проверки качества для выявления любых существенных повреждений, полученных во время промежуточных процессов, или серьезных дефектов в самой оболочке.

- Струйный принтер/тиснитель: Наносит требуемые идентификационные маркировки на поверхность оболочки. Высококачественная, долговечная печать, которая остается разборчивой после установки и воздействия окружающей среды, имеет решающее значение. Системы могут допускать программируемое содержание маркировки и взаимодействовать с системами управления производством на заводе. Тиснение (рельефные буквы, сформированные во время экструзии) обеспечивает еще большую долговечность маркировки.

- Гусеница/кабестан: Мощный тяговый агрегат, часто состоящий из двойных гусениц (ременных тягачей) для больших, тяжелых кабелей, чтобы обеспечить достаточное сцепление без повреждения оболочки, протягивает готовый кабель через линию с точной, постоянной скоростью. Синхронизация с выходом экструдера имеет решающее значение.

- Аккумулятор (опционально): Особенно полезно на линиях, производящих очень большие, тяжелые кабели на больших барабанах, где смена катушек может занять значительное время. Аккумулятор сохраняет значительную длину готового кабеля, позволяя процессу экструзии продолжаться непрерывно во время смены.

- Занимать: Наматывает готовый силовой кабель на большие стальные или деревянные транспортировочные барабаны. Требует прочной конструкции, мощных приводных систем с точным контролем крутящего момента и скорости, надежных механизмов перемещения для ровной намотки (для предотвращения повреждений и обеспечения устойчивости барабанов) и часто встроенных режущих механизмов. Мощность намотки должна соответствовать большим диаметрам и весу.

Материалы для обшивки и их выбор

Выбор материала оболочки определяется предполагаемой средой применения кабеля и требуемыми эксплуатационными характеристиками:

- ПВХ: Все еще распространены для кабелей низкого напряжения общего назначения; обеспечивает хороший баланс стоимости, гибкости и огнестойкости. Различные формулы обеспечивают различные степени маслостойкости, температурного диапазона и гибкости.

- ПЭ (ПЭНП, ПЭСП, ПЭВП): Предпочтительно для наружной прокладки и прямой прокладки в земле из-за превосходной влагостойкости и прочности (особенно HDPE). Требуется технический углерод для устойчивости к ультрафиолетовому излучению. MDPE часто используется для кабелей среднего напряжения.

- ЛСЖ/ЛС0Х: Обязательно, где пожарная безопасность (низкий уровень дыма, отсутствие галогенов) имеет первостепенное значение (например, общественные здания, туннели, общественный транспорт, корабли). Может быть жестче и требовать более тщательной обработки, чем ПВХ или ЧП.

- ТПУ: Обеспечивает исключительную стойкость к истиранию, прочность, гибкость (даже при низких температурах) и хорошую химическую/масляную стойкость. Идеально подходит для очень требовательных гибких шнуров, волочащихся кабелей (горнодобывающая промышленность, робототехника) или суровых промышленных условий. Дороже, чем ПВХ/ПЭ.

- Резина (например, EPR, CPE, PCP): Используется для применений, требующих высокой гибкости в широком диапазоне температур, экстремальной прочности или особой химической стойкости (например, сварочные кабели, горнодобывающие кабели, судовые кабели). Обычно требует отдельного процесса вулканизации (отверждения) после экструзии.

Я сталкивался с ситуациями, когда использование неправильного состава оболочки или его неправильная обработка приводили к сбоям в работе. Например, использование стандартного ПВХ в среде с высоким уровнем воздействия УФ-излучения привело к преждевременному растрескиванию. В другой раз неправильное охлаждение на линии оболочки LSZH вызвало внутренние напряжения, которые привели к образованию трещин во время монтажа в холодную погоду. Выбор правильного материала и правильная обработка на подходящей линии оболочки имеет решающее значение. HONGKAI поставляет надежные линии оболочки, способные обрабатывать широкий спектр размеров и материалов силовых кабелей, востребованных на рынке [^5], и мы предоставляем основные технологические рекомендации [^3], чтобы помочь нашим клиентам получить высококачественный, долговечный конечный продукт, который соответствует всем необходимым спецификациям и стандартам [^4].

Как обеспечить качество и безопасность силового кабеля?

Изготовление силового кабеля включает множество сложных этапов с использованием сложного оборудования. Простой сборки правильных материалов недостаточно, особенно учитывая важную роль, которую эти кабели играют в безопасной доставке энергии. Вы обязательно должны гарантировать, что каждый метр кабеля, покидающий ваш завод, соответствует строгим стандартам качества и безопасности, установленным национальными и международными органами. Отправка неисправного или несоответствующего силового кабеля может привести к катастрофическим отказам, включая короткие замыкания, пожары, разрушение оборудования, серьезные травмы или гибель людей, огромную юридическую ответственность и непоправимый ущерб репутации вашей компании. Тщательное, документированное тестирование не является необязательным; это абсолютная необходимость.

Гарантия качества включает в себя комплексную систему строгих электрических, механических, размерных и материальных испытаний, проводимых как во время производства (контроль в процессе производства), так и на катушках готового продукта перед отправкой. Ключевые испытания включают проверку сопротивления проводника, измерения сопротивления изоляции, испытание на выдерживание высокого напряжения (hipot), тщательные проверки размеров и потенциально сложные механические и огневые испытания в зависимости от типа кабеля и области применения.[^3][^4]

Давайте углубимся в критическую область тестирования и контроля качества (QC) для силовых кабелей. Это не просто конечная точка проверки; это системный подход, вплетенный во весь производственный процесс, с момента поступления сырья на ваше предприятие до момента одобрения готового кабеля для отправки. Основные цели — проверить соответствие соответствующим стандартам (таким как IEC, BS, VDE, UL, CSA и т. д.), убедиться, что кабель будет работать безопасно и надежно в течение всего предполагаемого срока службы, и предоставить документальное подтверждение качества для клиентов и регулирующих органов.

Контроль качества в процессе производства (IPQC)

Обнаружение и устранение проблем на ранних этапах производственного цикла позволяет существенно сэкономить средства за счет сокращения отходов и предотвращения дальнейшего перемещения дефектных компонентов по линии. Основные проверки выполнены в течение Этапы производства включают в себя:

- Инспекция сырья: Проверка критических свойств входящих материалов: проводимость и размеры медных/алюминиевых стержней [^2]; индекс текучести расплава, плотность, содержание влаги и уровни загрязнения изоляционных и оболочных составов.

- Рисование/Скручивание: Регулярная проверка диаметра провода с помощью микрометров или лазерных датчиков, визуальный осмотр поверхности на предмет дефектов, измерение диаметра и гибкости конечного скрученного проводника, проверка правильности длины и направления скрутки.

- Экструзия изоляции: Непрерывный мониторинг в реальном времени диаметра изоляции (лазерный датчик) и концентричности (ультразвуковой или рентгеновский датчик), непрерывный мониторинг результатов искрового тестера (любая искра активирует сигнализацию/маркер), визуальный осмотр отделки поверхности. Периодические офлайн-проверки включают взятие образцов для точного измерения толщины изоляции в нескольких точках по окружности (с помощью профильного проектора или измерительного микроскопа) и проверку адгезии к проводнику.

- Укладка: Проверка правильности идентификации сердечника (цвета/номера), проверка геометрии уложенного сердечника (округлость, диаметр), подтверждение правильности длины и направления укладки, обеспечение правильного размещения и натяжения наполнителей, проверка наложения связующей ленты (натяжение, нахлест).

- Бронирование (если применимо): Проверка толщины и целостности подложки, проверка перекрытия/зазора бронеленты или расстояния между проводами и покрытия, подтверждение правильности угла/длины укладки брони, осмотр на предмет поврежденных проводов или лент.

- Обшивка: Непрерывный мониторинг в реальном времени окончательного диаметра кабеля (лазерный датчик), проверка качества печати (разборчивость, долговечность, точность меток), мониторинг результатов искрового тестера (если применимо для оболочки). Периодические офлайн-проверки включают измерение толщины оболочки в нескольких точках и проверку маркировки.

Тестирование конечного продукта (плановые, выборочные и типовые испытания)

После завершения процесса изготовления кабеля и намотки кабеля на конечный барабан или катушку для доставки проводится ряд финальных испытаний. Они обычно делятся на три категории, как определено большинством стандартов:

- Рутинные тесты: Выполнено на каждый единая изготовленная длина кабеля перед отправкой. Они в первую очередь направлены на обеспечение базовой электрической целостности.

- Образцы тестов: Выполняется на образцах, взятых из готовых кабелей на статистической основе (например, на партию или производственный цикл). Часто они включают разрушающие испытания, проверяющие размерные и механические свойства.

- Типовые испытания: Выполняется один раз, чтобы продемонстрировать, что конкретная конструкция кабеля, изготовленная с использованием определенных материалов и процессов, соответствует всем требованиям соответствующего стандарта. Это наиболее всеобъемлющие испытания, включающие электрические, механические, материальные и огнестойкие аспекты. Их необходимо повторять только в случае значительных изменений конструкции, материалов или процесса производства.

Основные электрические испытания (в основном плановые):- Испытание сопротивления проводника: Измеряет сопротивление постоянного тока каждого силового проводника с помощью чувствительного микроомметра (моста Кельвина). Это проверяет правильность площади поперечного сечения проводника и качество (проводимость) металла. Измеренные значения обычно корректируются до стандартной опорной температуры (например, 20°C) с использованием стандартных температурных коэффициентов и сравниваются с максимально допустимыми значениями сопротивления, указанными в стандарте кабеля (например, IEC 60228). Сопротивление выше допустимого указывает на потенциальное занижение размера или плохое качество материала, что приводит к увеличению потерь мощности и перегреву при эксплуатации.

- Испытание сопротивления изоляции (IR): Измеряет электрическое сопротивление через слой изоляции, как правило, между каждым проводником и всеми другими проводниками/экранами/броней, объединенными вместе и заземленными, или между проводником и водяной баней для отдельных жил. Высокое постоянное напряжение (например, 500 В, 1000 В, 2500 В или 5000 В в зависимости от номинального напряжения кабеля) применяется в течение установленного периода времени (например, 1 минуты) с использованием калиброванного мегомметра («мегаомметра»). Очень высокое показание сопротивления (обычно в диапазоне сотен или тысяч мегаом на километр или даже гигаом) указывает на то, что изоляция чистая, сухая, непрерывная и не имеет существенных дефектов или загрязнений. Низкие показания указывают на потенциальные проблемы. Это критическая плановая проверка безопасности.

- Испытание на выдерживание высокого напряжения (испытание Hipot): Это, пожалуй, самое важное испытание на электробезопасность, разработанное для того, чтобы нагрузить изоляцию намного выше ее нормального рабочего напряжения, чтобы обнаружить любые слабые места, которые могут привести к поломке в процессе эксплуатации. Напряжение переменного или постоянного тока (уровень и продолжительность указаны в стандарте, например, 3 кВ переменного тока в течение 5 минут для кабеля с номиналом 0,6/1 кВ) подается между каждым проводником и всеми другими проводниками/экранами/броней, соединенными вместе и заземленными. Кабель должен выдерживать это напряжение без какого-либо электрического пробоя (внезапного падения напряжения, указывающего на прокол или перекрытие), происходящего в системе изоляции. Прохождение этого испытания обеспечивает высокую уверенность в диэлектрической целостности изоляции. Это почти всегда плановое испытание, проводимое на каждой транспортной длине.

- Проверка непрерывности: Проверяет, что каждый проводящий путь не нарушен от одного конца кабеля до другого.

Проверка размеров (в основном выборочные испытания): - Измерение толщины изоляции и оболочки: Образцы отрезаются от готового кабеля, и тонкие поперечные сечения просматриваются под увеличением (профильный проектор или микроскоп с измерительным программным обеспечением) для измерения фактической толщины изоляции на каждой жиле и внешней оболочке в нескольких точках по окружности. Эти измерения должны соответствовать минимальным средним и минимальным требованиям к точечной толщине, указанным в стандарте. Постоянная толщина имеет решающее значение для электрических и механических характеристик.

- Измерение общего диаметра и других размеров: Проверка окончательного диаметра кабеля, диаметров по слоям изоляции, диаметра брони и т. д. с помощью штангенциркулей, микрометров или лазерных сканирующих микрометров, чтобы убедиться, что они соответствуют указанным допускам.

Механические испытания (в основном типовые испытания, некоторые испытания образцов): - Прочность на растяжение и удлинение при разрыве: Испытания проводились на образцах гантелевидной формы, вырезанных из материалов изоляции и оболочки, для проверки их механической прочности и гибкости на соответствие требованиям стандарта.

- Испытание на горячую деформацию (для материалов сшитого полиэтилена/термореактивных материалов): Измеряет степень сшивания, достигаемую путем растяжения образца под нагрузкой при повышенной температуре (например, 200°C) и измерения постоянного удлинения после охлаждения. Проверяет правильность отверждения.

- Испытание на изгиб: Проверяет способность кабеля выдерживать многократные изгибы вокруг оправки заданного диаметра (относительно наружного диаметра кабеля) без растрескивания изоляции/оболочки или повреждения проводников/брони.

- Испытания на истирание, удар и раздавливание: Различные стандартизированные испытания, предназначенные для моделирования механических нагрузок, которым может подвергаться кабель во время монтажа или эксплуатации, для проверки его прочности.

Испытания на огнестойкость (типовые испытания, обязательные только для кабелей, имеющих определенную степень огнестойкости, например, LSZH, огнестойкие): - Испытания газов, выделяющихся при горении (серия IEC 60754): Измерьте кислотность (коррозионность) и содержание галогенов в газах, выделяющихся при горении материала кабеля. Критично для кабелей LSZH, которые должны иметь низкую кислотность и нулевое содержание галогенов.

- Тест на плотность дыма (IEC 61034): Измеряет плотность (затемнение) дыма, образующегося при горении кабеля в определенных условиях в испытательной камере («тест куба 3 метра»). Кабели LSZH должны выделять мало дыма.

- Испытания на распространение пламени (серия IEC 60332): Оценить, как пламя распространяется по кабелю. Включает испытания на отдельных вертикальных кабелях (IEC 60332-1/-2) и, более строго, на вертикально смонтированных пучках кабелей (серия IEC 60332-3, с различными категориями A, B, C, D на основе объема материала). Кабели должны самозатухать в указанных пределах.

Реализация комплексного режима тестирования требует значительных инвестиций в калиброванное испытательное оборудование (например, мосты сопротивления, высоковольтные испытательные установки, климатические камеры для температурных испытаний, испытательные машины на растяжение, проекторы профилей, огневые испытательные стенды) и, что не менее важно, хорошо обученный и старательный персонал по контролю качества, который понимает процедуры и стандарты. Точное ведение записей также имеет важное значение для прослеживаемости и сертификации. В HONGKAI наши обязательства включают строгую фазу проверки 1 где кабели, произведенные с использованием нашего оборудования, тщательно тестируются на соответствие спецификациям заказчика или соответствующим отраслевым стандартам, прежде чем они будут одобрены для отправки 2. Мы гарантируем, что поставляемое нами оборудование 3 способна производить кабель, который постоянно соответствует этим критическим стандартам качества и безопасности. Некоторые производители даже предлагают услуги ускоренного тестирования, подчеркивая фокус отрасли на проверенной производительности.Заключение

Производство безопасных, надежных силовых кабелей требует последовательности специализированных машин, работающих в гармонии. От надежного волочения и скручивания проводников, прецизионных линий экструзии изоляции и оболочки до сборки сердечника и дополнительного оборудования для брони, каждый этап зависит от работоспособных, хорошо обслуживаемых машин 4. Крайне важно, чтобы комплексные электрические и механические испытания не подлежали обсуждению для гарантии безопасности и производительности. 1. HONGKAI предлагает эффективные и надежные решения для производства электрических кабелей. 3 и необходимый опыт 1 помочь вам организовать комплексное производство, ориентированное на качество, из сырья 5 до готового продукта.

-

Процесс HONGKAI включает обсуждение решений, производство оборудования, проверку/тестирование продукции на соответствие стандартам и установку/обучение. Источник: https://hkcablemachine.com/ ↩ ↩ ↩

-

HONGKAI проводит испытания после машинных испытаний до тех пор, пока кабель не пройдет проверку, предлагает послепродажную поддержку и осуществляет поставки по всему миру. Источник: https://hkcablemachine.com/ ↩

-

HONGKAI предлагает эффективные и надежные решения для производства электрических кабелей. Источник: https://hkcablemachine.com/ ↩ ↩

-

HONGKAI поставляет линии по производству кабелей общего назначения. Источник: https://hkcablemachine.com/ (подразумевается из общего предложения)↩

-

HONGKAI может поставлять сырье для кабелей. Источник: https://hkcablemachine.com/ ↩