Неправильный выбор оборудования обходится производителям в $300,000. Разные типы кабелей требуют разных машин. Я покажу вам точный метод выбора оборудования.

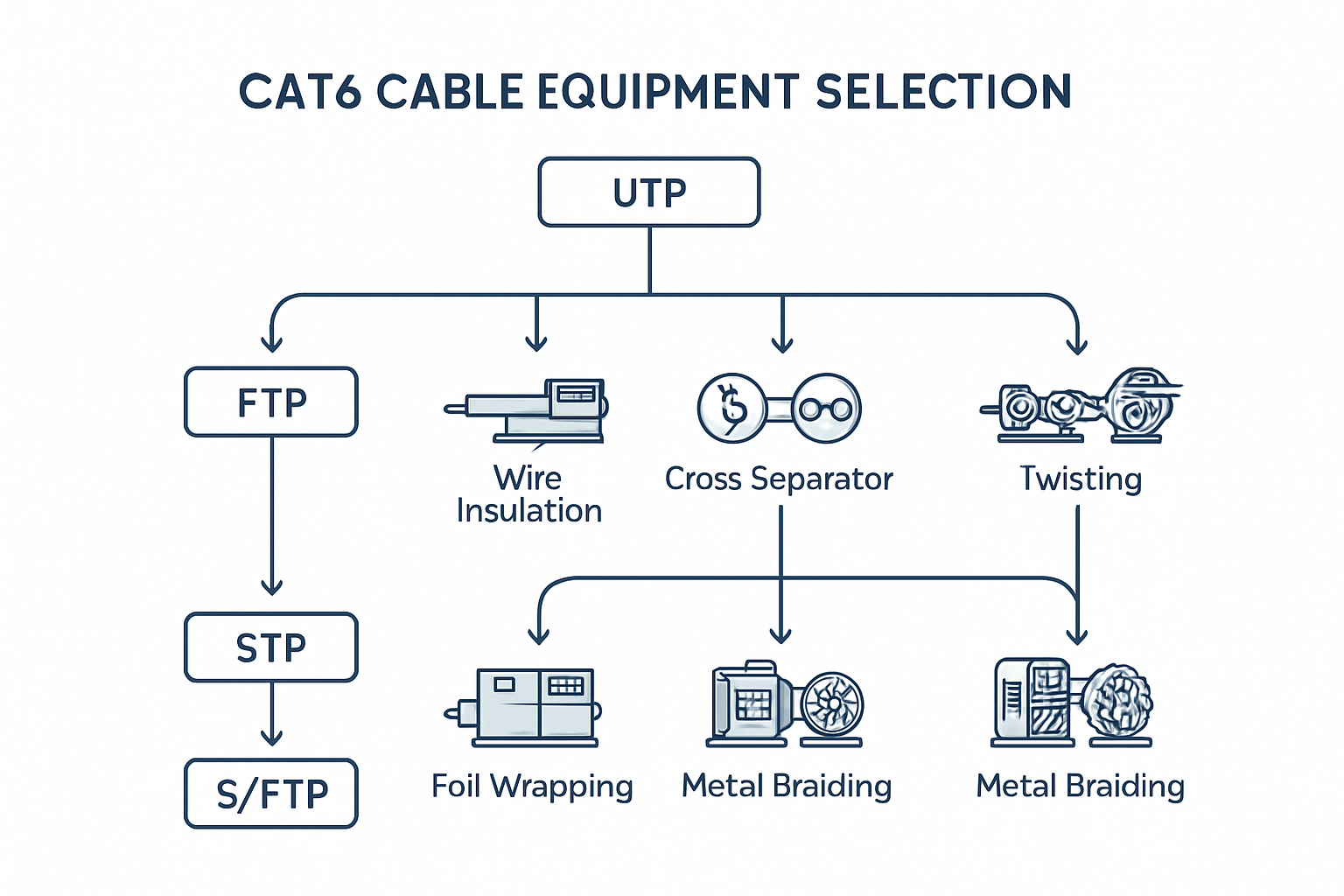

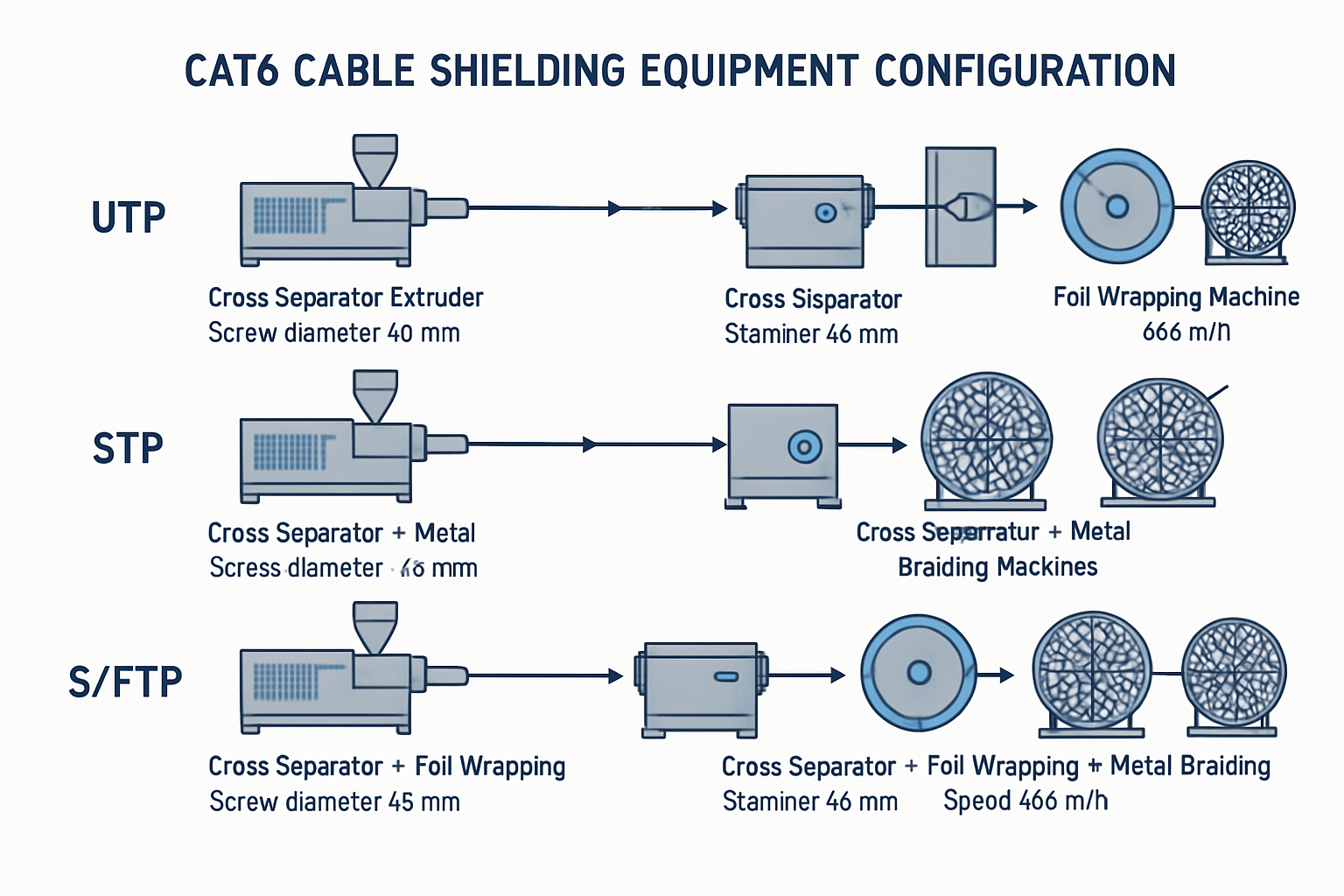

Оборудование Cat6 различается по типу: UTP требует 4 машины, FTP добавляет оборудование для фольги, STP требует оплеточные машины. Рассчитайте количество, используя: Требуемые машины = Производственный спрос ÷ Мощность машины.

Когда я начал помогать производителям в 2019 году, я совершил критическую ошибку. Я рекомендовал всем одну и ту же конфигурацию оборудования. Клиент хотел производить кабели SFTP, но я предлагал только оборудование UTP. Они потеряли крупный контракт, потому что их кабели не имели надлежащего экранирования. Эта ошибка научила меня важности понимания различных спецификаций Cat6, прежде чем рекомендовать оборудование.

Каковы различные типы кабелей Cat6 и требования к их оборудованию?

Спецификации кабелей сбивают производителей с толку. Неправильный выбор означает неудачную сертификацию. Я объясню каждый тип наглядно.

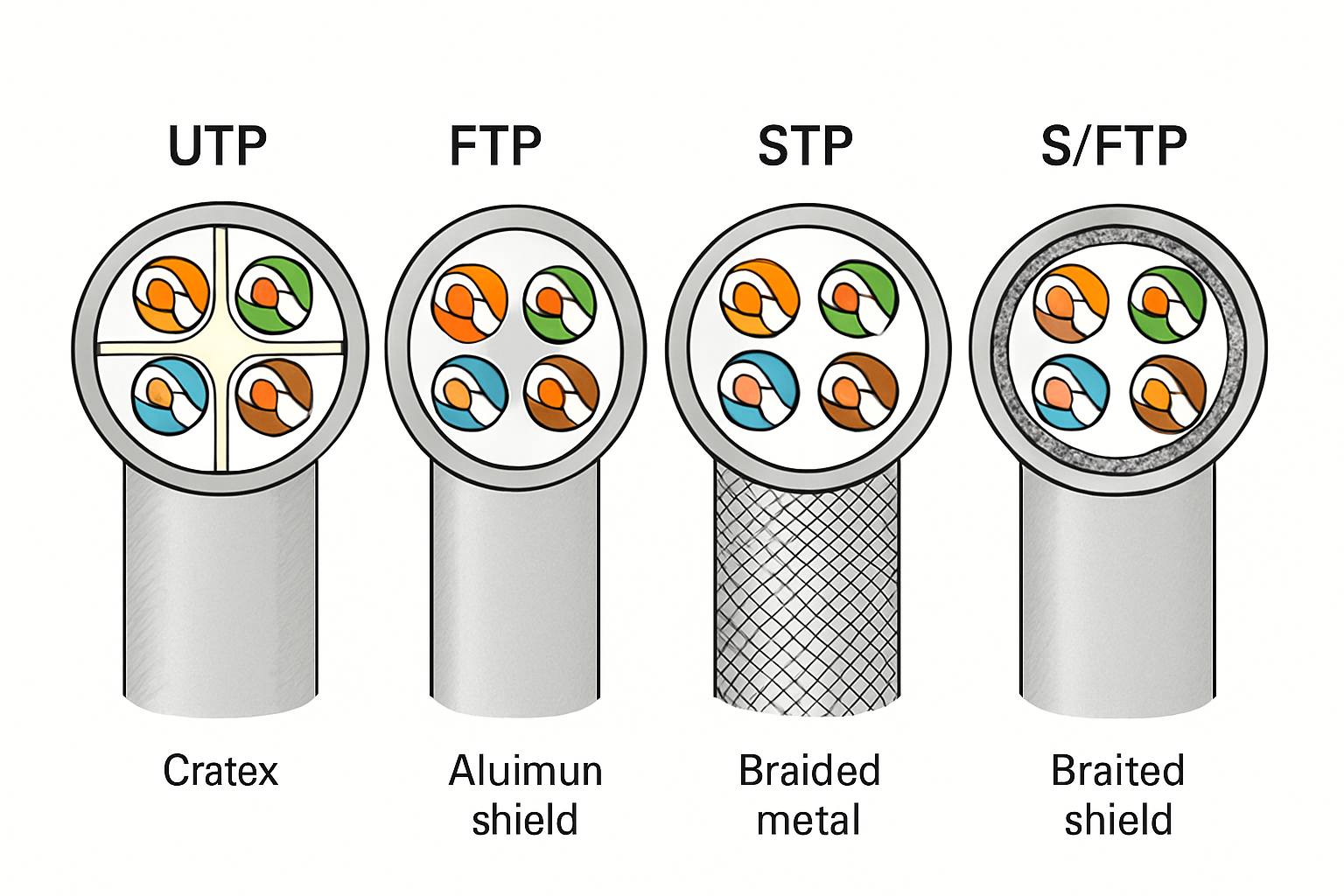

Существует четыре типа Cat6: UTP (базовый), FTP (с фольгированным экраном), STP (с оплеткой), SFTP (с двойным экраном). Каждый из них требует специального дополнительного оборудования сверх базовой производственной линии.

UTP (неэкранированная витая пара) – базовая конфигурация

UTP представляет собой самую базовую конфигурацию Cat6, но не путайте базовую с простой. Эти кабели все еще требуют точного производства для соответствия стандартам производительности Cat6. Я всегда рекомендую начинать с производства UTP, поскольку оно обучает фундаментальным процессам без дополнительной сложности.

Структура UTP включает четыре витые пары, крестообразный разделитель и внешнюю оболочку. Это кажется простым, но каждый компонент требует специального оборудования и точного контроля. Крестообразный разделитель имеет решающее значение для производительности Cat6, физически разделяя пары для уменьшения перекрестных помех.

Для производства UTP вам понадобится основной комплект оборудования: линия изоляции медного провода, экструзионная машина для поперечной рамы, крутильные машины, скручивающая машина и линия оболочки. Эта конфигурация подходит для большинства коммерческих приложений и представляет собой самый низкий инвестиционный порог для входа в производство Cat6.

| Компонент UTP | Необходимое оборудование | Функция | Критические параметры |

|---|---|---|---|

| Изолированные проводники | Φ50+35 PLC Изоляционная линия | Нанесите изоляцию HDPE | Толщина: 0,2 мм ±0,01 мм |

| Крестовой разделитель | Экструдер с поперечной рамой 50# | Создать физическое разделение | Точность позиционирования: ±0,1 мм |

| Витые пары | Крутильные машины Φ500 мм | Сформировать витые пары | Коэффициент скручивания: 12-16/метр |

| Сердечник кабеля | Крутильная машина Φ800мм | Объединить пары с разделителем | Регулировка натяжения: 2-3 фунта |

FTP (фольгированная витая пара) – добавление защиты от электромагнитных помех

Кабели FTP добавляют экранирование алюминиевой фольгой вокруг четырехпарного сердечника. Это обеспечивает защиту от электромагнитных помех для сред с умеренными проблемами ЭМП. Я часто рекомендую FTP для офисных зданий вблизи радиопередатчиков или промышленных объектов.

Для экранирования фольгой требуется дополнительное оборудование, выходящее за рамки конфигурации UTP. Вам необходимо оборудование для нанесения фольгированной ленты, которое обматывает алюминиевую ленту вокруг сердечника кабеля перед нанесением внешней оболочки. Это оборудование должно поддерживать точное натяжение, чтобы предотвратить образование складок или зазоров в покрытии фольгой.

Нанесение фольги усложняет процесс производства. Алюминиевая лента должна правильно перекрываться, чтобы обеспечить непрерывное экранирование. Любые зазоры или разрывы в фольге ставят под угрозу защиту кабеля от электромагнитных помех. Я узнал об этом, когда кабели FTP клиента не прошли испытания на электромагнитные помехи из-за плохого нанесения фольги.

Фольга также требует дренажного провода для заземления. Этот оголенный медный провод проходит вдоль фольги и подключается к земле на обоих концах кабеля. Ваше оборудование должно правильно расположить этот дренажный провод во время процесса нанесения фольги.

STP (экранированная витая пара) – индивидуальная защита пар

Кабели STP имеют индивидуальные экраны из фольги вокруг каждой витой пары, а также общий экран из оплетки. Такая конфигурация обеспечивает превосходную защиту от электромагнитных помех по сравнению с кабелями FTP. Я рекомендую STP для промышленных сред с высоким уровнем электромагнитных помех.

Для экранирования отдельных пар требуется специализированное оборудование, которое наносит фольгу на каждую пару отдельно. Это происходит после скручивания пар, но до скручивания. Оборудование должно обрабатывать четыре отдельных процесса нанесения фольги одновременно, поддерживая надлежащее натяжение и перекрытие.

Для изготовления общего плетеного экрана используется металлическая оплеточная машина из нашего списка оборудования. Эта машина сплетает медные или луженые медные провода вокруг сердечника кабеля. Процесс оплетки требует точного контроля натяжения проводов и рисунка плетения для обеспечения равномерного покрытия.

Металлическая оплетка существенно влияет на скорость производства. В то время как другие процессы работают со скоростью 50-90 метров в минуту, оплетка обычно работает со скоростью 5 метров в минуту. Это создает узкое место в производстве, требующее нескольких оплеточных машин для линий с более высокой производительностью.

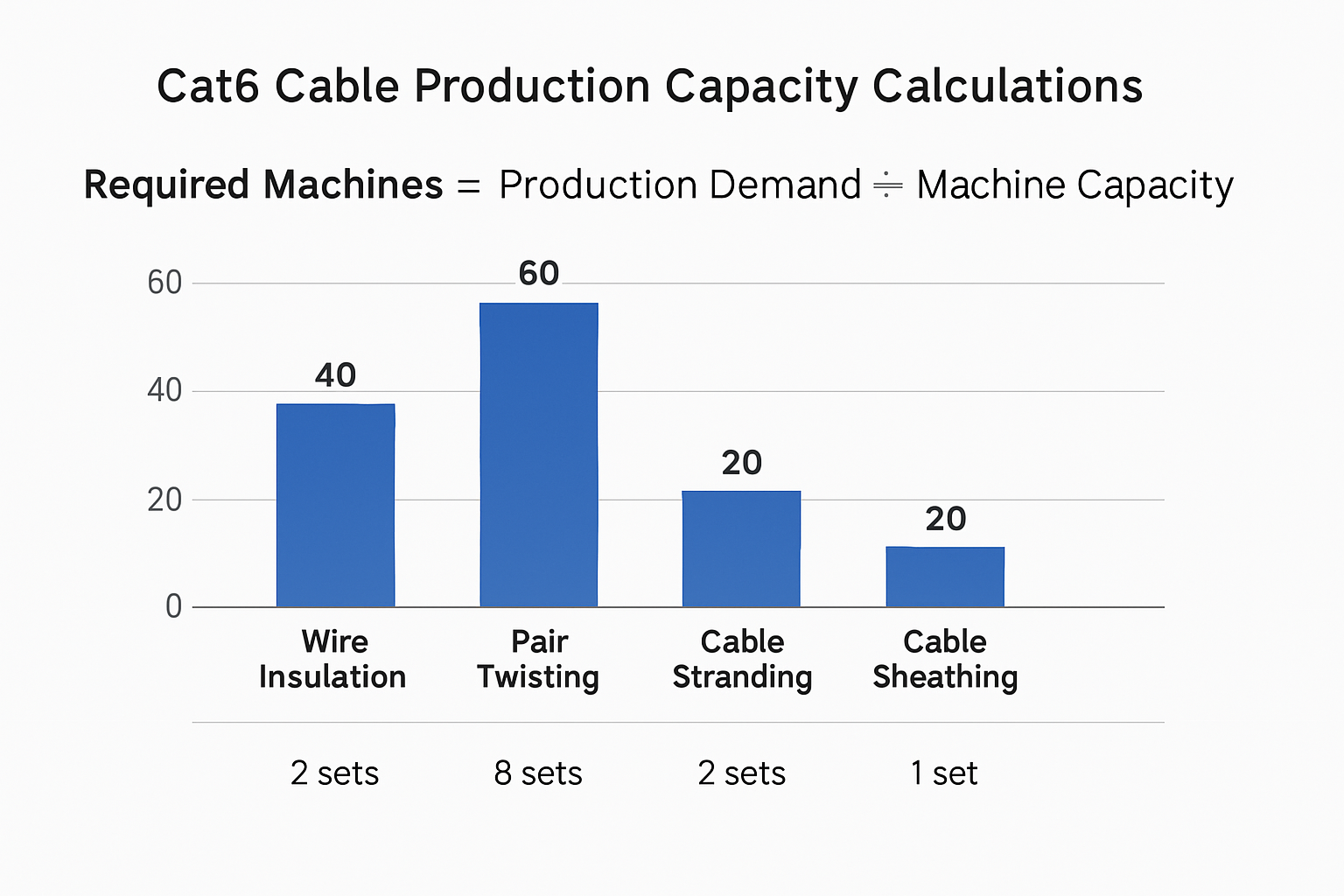

Как рассчитать количество оборудования на основе производственных потребностей?

Неправильные расчеты создают узкие места. Производители закупают недостаточное оборудование. Я покажу вам точную формулу расчета.

Формула: Требуемые машины = Производственный спрос ÷ Мощность машины. Для 10 000 коробок ежемесячно: необходимо 8 крутильных машин, 2 скручивающие машины.

Понимание расчетов производственной мощности

Ключ к правильному определению размеров оборудования лежит в понимании фактической производительности каждой машины и того, как они взаимодействуют в производственной линии. Я использую системный подход, который учитывает скорость машины, рабочее время и факторы эффективности производства.

Позвольте мне привести реальный пример. Клиент хотел производить 10 000 коробок кабеля Cat6 ежемесячно. Каждая коробка содержит 305 метров, поэтому общее ежемесячное производство составляет 3050 километров. Это кажется простым, пока вы не вспомните, что разные процессы требуют разного количества материала.

Для процесса изоляции медных проводов вам необходимо 8 изолированных проводников на каждый метр готового кабеля. Таким образом, на 3050 км готового кабеля требуется 24 400 км изолированного провода. Линия изоляции Φ50+35 PLC производит 500 метров в минуту, что составляет 18 720 км в месяц при 26 рабочих днях и круглосуточной работе.

Расчет показывает, что вам нужно 24 400 ÷ 18 720 = 1,3 машины. Поскольку вы не можете купить 1,3 машины, вам нужно 2 линии изоляции для удовлетворения производственных потребностей. Это обеспечивает некоторый буфер мощности для обслуживания и потерь эффективности.

| Шаг процесса | Требования к материалу | Мощность машины | Нужны машины | Фактическая конфигурация |

|---|---|---|---|---|

| Изоляция проводов | 24 400 км (8 ядер) | 18 720 км/месяц | 1.3 | 2 комплекта |

| Скручивание пар | 12 200 км (2 ядра) | 1500 км/мес. | 8.1 | 8 комплектов |

| Скрутка кабеля | 3050 км (4 пары) | 1872 км/месяц | 1.6 | 2 комплекта |

| Оболочка кабеля | 3050 км (финал) | 3369 км/месяц | 0.9 | 1 комплект |

Анализ узких мест и балансировка линии

Процесс скручивания создает самое узкое место в производстве Cat6. Для каждого готового кабеля требуется четыре витые пары, но каждая скручивающая машина производит только одну пару за раз. Это означает, что для обеспечения процесса скручивания вам необходимо одновременно работать нескольким скручивающим машинам.

Я узнал о узких местах на собственном горьком опыте. Клиент заказал оборудование на основе конечных требований к кабелю, не принимая во внимание промежуточные процессы. Они купили одну крутильную машину для линии с ежемесячной производительностью 1000 км. Когда началось производство, одна крутильная машина могла поставлять только 1500 км в месяц, но им требовалось 4000 км витых пар (1000 км × 4 пары).

Решение потребовало закупки трех дополнительных крутильных машин, что задержало запуск производства на два месяца. Заказчик потерял крупный контракт из-за задержек поставок. Этот опыт научил меня всегда рассчитывать потребности в оборудовании для каждого этапа процесса отдельно.

Балансировка производственной линии требует соответствия мощностей машин на каждом этапе. Самый медленный процесс определяет общую скорость линии. В большинстве линий Cat6 металлическая оплетка (для кабелей STP/SFTP) создает наибольшее ограничение при 5 метрах в минуту по сравнению с 50-90 метрами в минуту для других процессов.

Факторы эффективности и планирование мощностей

Теоретическая производительность машины значительно отличается от фактической производительности. Я использую коэффициенты эффективности для учета времени настройки, обслуживания, смены материалов и перерывов оператора. Типичный коэффициент эффективности колеблется в диапазоне 75-85% в зависимости от зрелости операции и уровня автоматизации.

Новые операции обычно достигают эффективности 75% в течение первого года. Опытные операции с хорошо обученными операторами и программами профилактического обслуживания могут достичь эффективности 85%. Я всегда рекомендую планировать эффективность 80% при расчете требований к оборудованию.

Отходы материала также влияют на расчеты производительности. Процессы волочения и изоляции проволоки обычно имеют отходы 2-3%. Скручивание и скручивание добавляют еще 1-2% отходов. Процессы нанесения оболочки добавляют 1-2% дополнительных отходов. Общий объем отходов может достигать 5-7% исходного сырья.

Требования к контролю качества еще больше влияют на эффективную мощность. Каждая производственная партия требует времени на тестирование и потенциальную переделку. Я рекомендую добавить буфер емкости 5-10% для мероприятий по контролю качества и потенциальных требований к переделке.

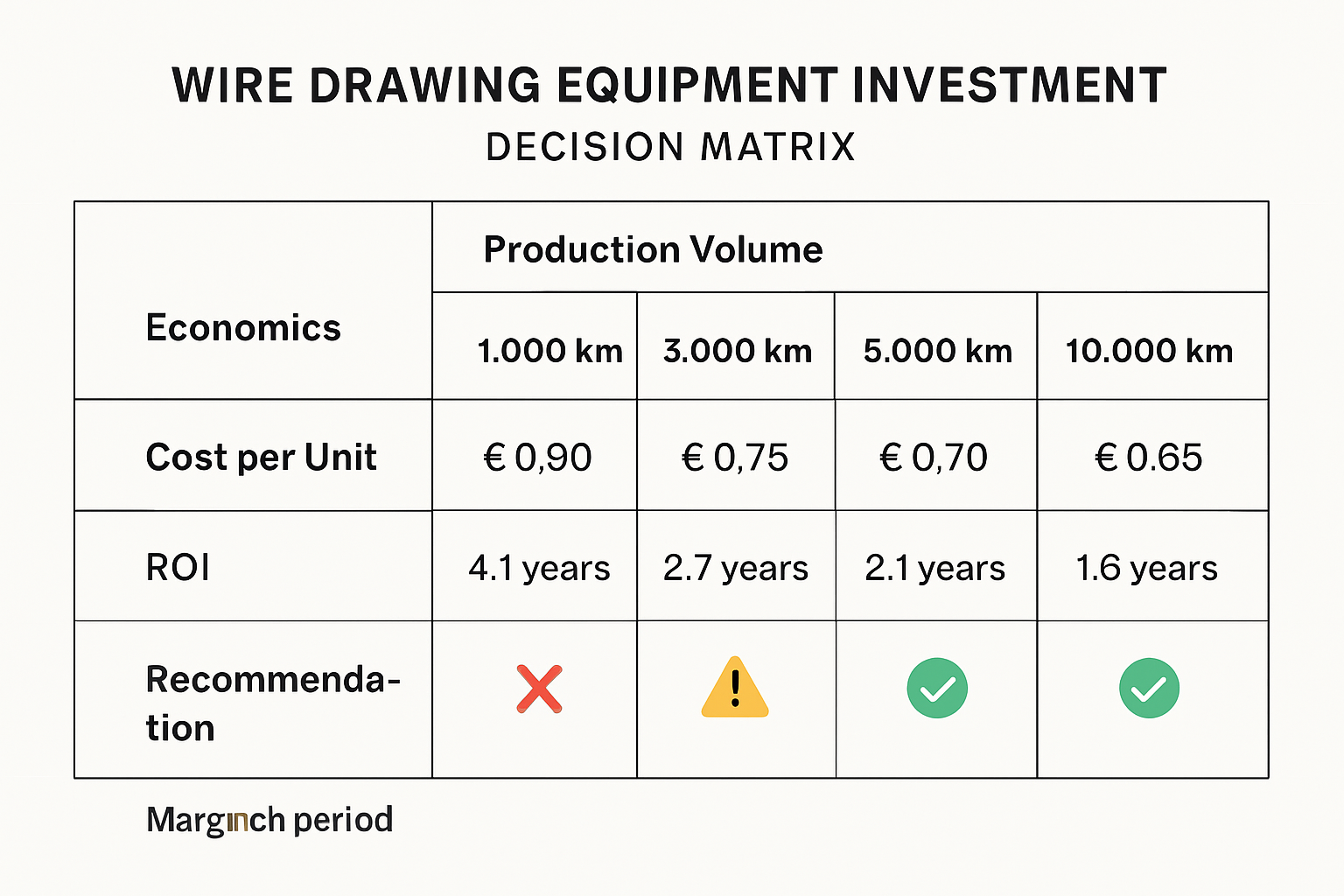

Когда следует включать в производственную линию оборудование для волочения проволоки?

Волочение проволоки влияет на стоимость и качество. Многие производители борются с этим решением. Я поделюсь своей схемой принятия решения.

Включить волочение проволоки для нестандартных размеров, контроль качества, большие объемы (>5000 км ежемесячно). Пропустить для стандартных спецификаций, малых объемов, ограниченных бюджетов.

Анализ затрат и выгод интеграции волочения проволоки

Оборудование для волочения проволоки представляет собой существенные дополнительные инвестиции, обычно $150,000-$300,000 для полной линии, включая системы отжига и контроля качества. Эти инвестиции имеют смысл только тогда, когда выгоды оправдывают дополнительную сложность и стоимость.

Я помог клиенту проанализировать экономику волочения провода для его ежемесячного производства Cat6 объемом 8000 км. Покупка стандартного провода 23 AWG стоила $6.50 за килограмм. Волочение из 8-миллиметрового медного прутка снизило стоимость материала до $5.80 за килограмм, сэкономив $0.70 за килограмм или $5,600 ежемесячно только на меди.

Оборудование для волочения проволоки обошлось в $220,000, включая установку и обучение. При ежемесячной экономии $5,600 срок окупаемости составил 39 месяцев. Однако заказчик также получил преимущества контроля качества и независимость цепочки поставок, что оправдало инвестиции.

Волочение проволоки становится более привлекательным при более высоких объемах производства. Постоянные затраты на оборудование и эксплуатацию распределяются по большему объему производства, что снижает удельные затраты. Я обычно рекомендую волочение проволоки для операций, превышающих 5000 км ежемесячного производства.

| Объем производства | Экономика волочения проволоки | Рекомендация |

|---|---|---|

| <2000 км/мес. | Высокая себестоимость единицы продукции | Покупка провода |

| 2000-5000 км/мес. | Маргинальная экономика | Зависит от требований к качеству |

| 5000-10000 км/мес. | Хорошая экономика | Рассмотрим волочение проволоки |

| >10 000 км/месяц | Отличная экономика | Настоятельно рекомендую |

Преимущества контроля качества

Волочение проволоки обеспечивает полный контроль над качеством проводника, что напрямую влияет на производительность кабеля. Когда вы покупаете проволоку у поставщиков, вы зависите от их систем контроля качества. Волочение проволоки позволяет вам контролировать допуск диаметра, отделку поверхности и механические свойства.

Я работал с клиентом, у которого возникли проблемы с качеством купленного провода. Допуск диаметра поставщика составлял ±0,02 мм, но производительность Cat6 требовала допуска ±0,01 мм. Свободный допуск вызывал изменения импеданса, которые не прошли сертификационные испытания.

Установка оборудования для волочения проволоки решила проблему качества. Заказчик добился допуска на диаметр ±0,005 мм, что вполне соответствует требованиям Cat6. Это улучшило характеристики кабеля и сократило количество отказов при тестировании с 8% до менее 1%.

Волочение проволоки также позволяет использовать индивидуальные спецификации сплавов. Некоторые приложения требуют определенных медных сплавов для повышения производительности или устойчивости к воздействию окружающей среды. Поставщики проволоки обычно имеют на складе стандартные сплавы, но индивидуальные сплавы требуют минимальных объемов заказа, которые могут превышать ваши потребности.

Соображения относительно цепочки поставок

Волочение проволоки снижает зависимость от поставщиков проволоки и обеспечивает гибкость цепочки поставок. Медная катанка более широкодоступна, чем прецизионная проволока, что дает вам больше вариантов поставщиков и потенциально более выгодные цены.

Во время дефицита меди в 2021 году многие поставщики проволоки столкнулись с задержками поставок и проблемами качества. Клиенты с возможностью волочения проволоки продолжили производство, в то время как другие столкнулись с остановками. Независимость цепочки поставок оказалась ценной помимо обычных соображений стоимости.

Волочение проволоки также позволяет использовать стратегии производства «точно вовремя». Вы можете тянуть проволоку по мере необходимости, а не держать большие запасы проволоки. Это снижает требования к оборотному капиталу и устраняет проблемы старения проволоки.

Однако волочение проволоки добавляет эксплуатационную сложность. Вам нужны дополнительные квалифицированные операторы, возможности обслуживания и процедуры контроля качества. Кривая обучения может увеличить время запуска и начальные эксплуатационные расходы.

Как настроить оборудование для различных требований к экранированию?

Защитное оборудование сбивает производителей с толку. Неправильный выбор приводит к проблемам с производством. Я объясню точные потребности в оборудовании для каждого типа.

UTP нужен только поперечный разделитель. FTP добавляет оборудование для фольги. STP требуется 5 оплеточных машин для 3050 км ежемесячно. SFTP объединяет оба.

Требования к кросс-разделителю для всех типов кабелей

Для каждого типа кабеля Cat6 требуется крестообразный разделитель для поддержания разделения пар и соответствия эксплуатационным характеристикам. Этот пластиковый разделитель проходит по всей длине кабеля и физически разделяет четыре витые пары для уменьшения перекрестных помех.

Машина для экструзии поперечной рамы 50# производит этот сепаратор с использованием полиэтиленового материала низкой плотности. Сепаратор должен сохранять точные размеры по всей длине кабеля. Любое изменение размера или положения сепаратора влияет на геометрию кабеля и электрические характеристики.

Я узнал о важности сепаратора, когда кабели клиента не прошли проверку на перекрестные помехи. Расследование показало, что их экструзионная машина сепаратора изношена, что привело к выпуску сепараторов большего размера. Более крупный сепаратор сдвинул пары ближе друг к другу, увеличив перекрестные помехи сверх пределов Cat6.

Экструзия сепаратора требует тщательного контроля температуры для сохранения свойств материала. Температура экструзии ПЭНП обычно составляет 160-180°C. Более высокие температуры ухудшают качество материала и влияют на гибкость сепаратора. Более низкие температуры вызывают плохую текучесть материала и размерную нестабильность.

| Параметр разделителя | Спецификация | Влияние на производительность | Метод контроля |

|---|---|---|---|

| Толщина поперечины | 0,8 мм ±0,1 мм | Расстояние между парами | Точность штампа |

| Плотность материала | 0,92-0,94 г/см³ | Диэлектрические свойства | Выбор материала |

| Температура экструзии | 160-180°С | Свойства материала | Контроль температуры |

| Скорость линии | 120 м/мин | Производственная мощность | Скорость сопоставления |

Оборудование для экранирования фольгой кабелей FTP и SFTP

Экранирование фольгой обеспечивает защиту от электромагнитных помех, создавая проводящий барьер вокруг сердечника кабеля. Алюминиевая фольга должна полностью окружать четырехпарный сердечник с надлежащим перекрытием для обеспечения непрерывной эффективности экранирования.

Оборудование для нанесения фольги наносит алюминиевую ленту с клеевой основой вокруг сердечника кабеля. Ширина ленты должна превышать диаметр сердечника кабеля, чтобы обеспечить достаточное перекрытие. Типичное перекрытие составляет от 15 до 25% ширины ленты, чтобы обеспечить полное покрытие даже при незначительных изменениях позиционирования.

Процесс нанесения фольги требует точного контроля натяжения, чтобы предотвратить растяжение или разрыв ленты. Чрезмерное натяжение приводит к разрывам ленты, которые прерывают производство. Недостаточное натяжение создает свободную обмотку, что ставит под угрозу эффективность экранирования и может привести к разматыванию ленты во время последующих процессов.

Я помог клиенту решить проблемы с нанесением фольги, которые привели к отходам производства 15%. Их система контроля натяжения была неадекватна для тонкой алюминиевой ленты, которую они использовали. Мы перешли на систему натяжения с сервоуправлением, которая сократила отходы до менее чем 2%.

Для экранирования фольгой также требуется дренажный провод для электрического заземления. Этот оголенный медный провод проходит вдоль фольги и обеспечивает путь к земле с низким сопротивлением. Дренажный провод должен поддерживать контакт с фольгой по всей длине кабеля.

Металлическая оплетка для конфигураций STP и SFTP

Металлическая оплетка обеспечивает превосходную защиту от электромагнитных помех по сравнению с фольговым экранированием, но требует специального оборудования и существенно влияет на скорость производства. Процесс оплетки заключается в том, что медные или луженые медные провода сплетаются вокруг сердечника кабеля в определенном узоре.

Металлоплеточная машина 800# работает со скоростью всего 5 метров в минуту по сравнению с 50-90 метрами в минуту для других процессов. Эта низкая скорость создает основное узкое место в производстве, требующее нескольких оплеточных машин для линий с более высокой производительностью.

Для ежемесячного производства 3050 км вам необходимо 5 машин для оплетки металла, исходя из разницы скоростей. Каждая машина производит 1872 км ежемесячно (5 м/мин × 60 мин/ч × 24 ч/день × 26 дней), то есть 3050 ÷ 1872 = 1,6 машины. Однако вам необходимо 5 машин, поскольку плетение является узким местом процесса.

Выбор оплетки влияет как на производительность, так и на стоимость. Голая медь обеспечивает наилучшую проводимость, но со временем может потускнеть. Луженая медь устойчива к потускнению, но стоит дороже и имеет немного более высокое сопротивление. Посеребренная медь обеспечивает наилучшую производительность, но значительно увеличивает стоимость материала.

Рисунок оплетки влияет на эффективность экранирования и механические свойства. Более плотные оплетки обеспечивают лучшее экранирование, но снижают гибкость кабеля. Более свободные оплетки сохраняют гибкость, но могут иметь зазоры в экранировании. Я рекомендую оптическое покрытие 85-90% для большинства приложений Cat6.

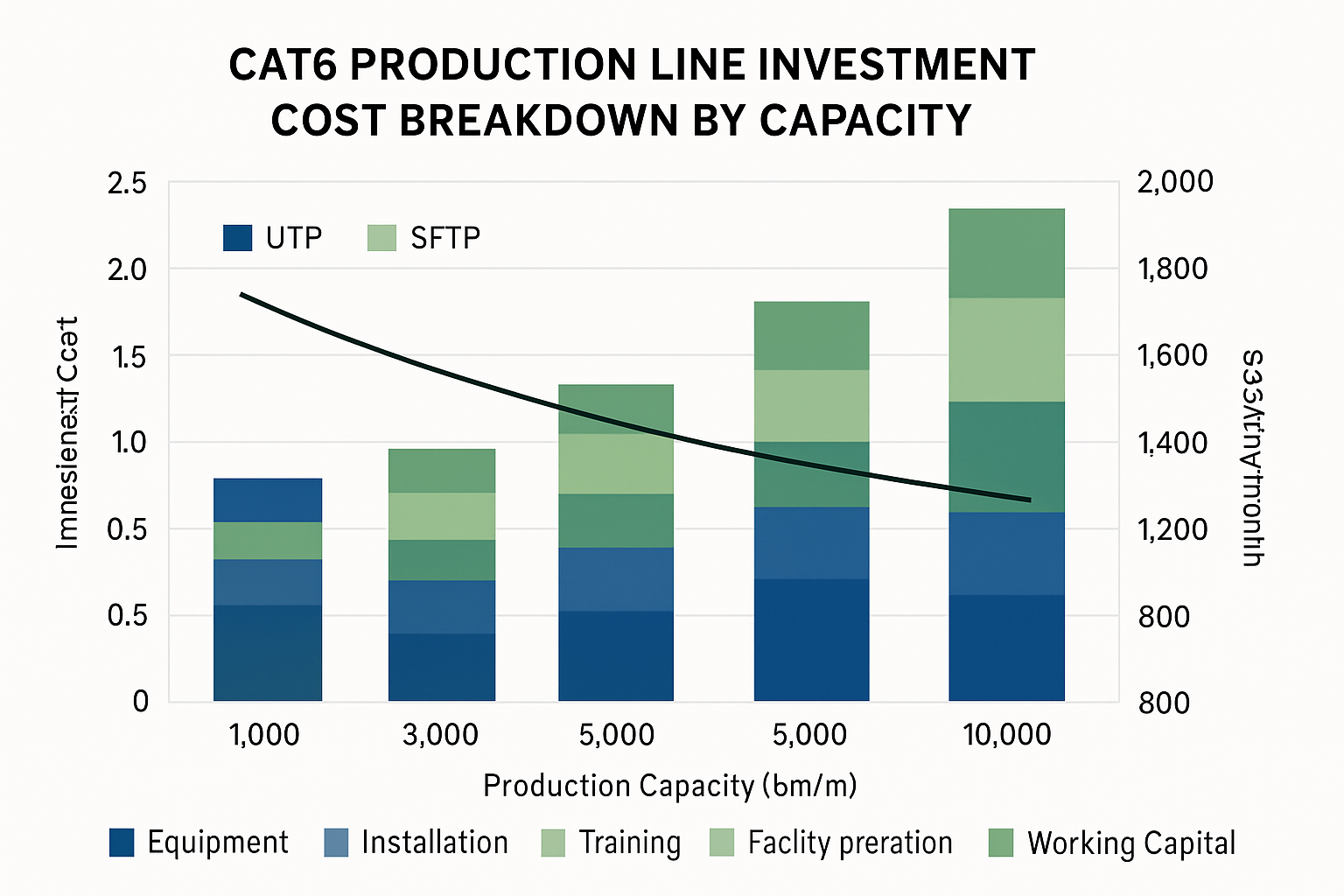

Какие уровни инвестиций следует ожидать для различных производственных мощностей?

Планирование инвестиций определяет успех проекта. Производители недооценивают затраты на 40%. Я поделюсь реальными цифрами инвестиций из реальных проектов.

Производство UTP (3000 км ежемесячно): $280,000-$350,000. SFTP той же мощности: $450,000-$580,000. Высокая мощность (10,000 км): $650,000-$950,000.

Распределение стоимости оборудования по производственной мощности

Стоимость оборудования масштабируется с производительностью, но не линейно. Линии с более высокой производительностью выигрывают от экономии масштаба в некоторых компонентах, требуя при этом несколько единиц оборудования с узкими местами. Понимание этой взаимосвязи помогает оптимизировать ваши инвестиции.

Для линии UTP протяженностью 3000 км в месяц базовый комплект оборудования стоит примерно $280,000. Сюда входит одна линия изоляции Φ50+35 ($85,000), четыре крутильные машины Φ500 мм ($180,000), одна крутильная машина Φ800 мм ($45,000) и одна линия оболочки Φ80 мм ($65,000). Оборудование для контроля качества добавляет еще $35,000.

Масштабирование до 10 000 км ежемесячно требует дополнительного оборудования из-за узких мест в процессах. Вам нужны две линии изоляции, восемь крутильных машин, две скручивающие машины и одна линия оболочки. Общая стоимость оборудования достигает приблизительно $650 000, что представляет собой увеличение в 2,3 раза при увеличении мощности в 3,3 раза.

Нелинейное масштабирование происходит, поскольку некоторое оборудование (например, линии обшивки) имеет избыточную мощность на более низких уровнях производства. Другое оборудование (например, крутильные машины) требует нескольких единиц даже для базового производства. Понимание этих взаимосвязей помогает оптимизировать выбор оборудования.

| Производственная мощность | Стоимость оборудования UTP | Стоимость оборудования SFTP | Стоимость за км/месяц |

|---|---|---|---|

| 1000 км/мес. | $180,000-$220,000 | $280,000-$350,000 | $180-$350 |

| 3000 км/мес. | $280,000-$350,000 | $450,000-$580,000 | $93-$193 |

| 5000 км/мес. | $420,000-$520,000 | $680,000-$850,000 | $84-$170 |

| 10 000 км/мес. | $650,000-$800,000 | $950,000-$1,200,000 | $65-$120 |

Дополнительные инвестиционные требования

Расходы на оборудование составляют всего 60-70% от общих инвестиций в проект. Дополнительные расходы включают подготовку объекта, установку, обучение, оборотный капитал и расходы на запуск. Эти расходы часто удивляют новых производителей, которые сосредоточены только на ценах на оборудование.

Подготовка объекта обычно стоит $50,000-$150,000 в зависимости от существующей инфраструктуры. Вам нужна соответствующая электрическая мощность (обычно 500-1000 кВт), системы сжатого воздуха, системы охлаждения и надлежащая вентиляция. Несущая способность пола должна выдерживать тяжелое оборудование, а высота потолка должна соответствовать системам обработки материалов.

Установка и ввод в эксплуатацию добавляют 15-20% к стоимости оборудования. Это включает транспортировку оборудования, установку, калибровку и начальное тестирование. Опытные поставщики обеспечивают установку под ключ, но вы должны заложить в бюджет возможные задержки и дополнительные требования.

Обучение операторов имеет решающее значение для успешного запуска, но часто недооценивается. Планируйте 2–4 недели интенсивного обучения для ключевых операторов и обслуживающего персонала. Расходы на обучение включают гонорары инструкторов, командировочные расходы и потери производства в период обучения.

Требования к оборотному капиталу зависят от ваших условий оплаты с поставщиками и клиентами. Сырье обычно требует запаса на 30-60 дней, что составляет $100,000-$300,000 для среднемасштабного производства. Условия оплаты клиентами могут потребовать дополнительного оборотного капитала для дебиторской задолженности.

Анализ окупаемости инвестиций

Расчеты ROI должны учитывать как потенциальный доход, так и эксплуатационные расходы, чтобы обеспечить реалистичные прогнозы. Я использую комплексную модель, которая включает материальные затраты, рабочую силу, коммунальные услуги, техническое обслуживание и накладные расходы, чтобы рассчитать истинную прибыльность.

Цены на кабели Cat6 значительно различаются в зависимости от сегмента рынка и уровня качества. Стандартные кабели UTP продаются оптом по цене $0.15-$0.25 за фут. Кабели Plenum стоят $0.30-$0.50 за фут. Специальные применения, такие как наружные или промышленные кабели, могут достигать $0.75-$1.25 за фут.

Материальные затраты обычно составляют 65-75% производственных затрат. Цены на медь значительно колеблются, что влияет на прибыльность. Я рекомендую установить стратегии хеджирования меди или механизмы сквозного ценообразования для управления товарным риском.

Хорошо управляемая операция Cat6 может достичь 25-35% валовой прибыли на стандартной продукции и 40-50% на специальных кабелях. Однако достижение этой прибыли требует эффективной работы, контроля качества и эффективного маркетинга.

На основе моего опыта с более чем 50 установками, типичные сроки окупаемости составляют от 18 до 36 месяцев в зависимости от рыночных условий, ассортимента продукции и эффективности эксплуатации. Операции, ориентированные на высококачественные специальные кабели, достигают более быстрой окупаемости, чем производители товаров массового спроса.

Заключение

Успешное производство кабелей Cat6 требует подбора оборудования в соответствии с типами кабелей и расчета количества на основе фактических потребностей в емкости и анализа узких мест.

О Питере Хе

Меня зовут Питер Хе, я основатель HONGKAI Cable Machinery Solutions с 8-летним опытом работы в сфере оборудования для производства кабелей. С 2017 года я помог более чем 100 производителям наладить успешные производственные операции Cat6 по всему миру.

В HONGKAI мы специализируемся на комплексных решениях для кабельного оборудования от выбора оборудования до оптимизации производства. Наша техническая экспертиза охватывает все типы кабелей Cat6, включая конфигурации UTP, FTP, STP и SFTP.

Я начал свой путь в международной торговле в 2017 году, создал онлайн-присутствие HONGKAI в 2019 году и построил нашу репутацию в сложные годы пандемии. Моя миссия — помогать производителям добиваться успеха за счет правильного выбора оборудования и технической поддержки.

Планируете ли вы свою первую производственную линию Cat6 или расширяете существующие операции, я предоставляю персонализированные рекомендации на основе реального опыта. Каждый проект получает мое непосредственное внимание, потому что ваш успех стимулирует наш рост.

Подробные спецификации оборудования, расчеты производительности и анализ инвестиций см. на сайте www.hkcablemachine.com или свяжитесь со мной напрямую. Я лично отвечаю на каждый запрос с индивидуальными рекомендациями для ваших конкретных требований.