ഉയർന്ന നിലവാരമുള്ള ഒപ്റ്റിക്കൽ ഫൈബർ സ്ഥിരമായി ഉത്പാദിപ്പിക്കാൻ പാടുപെടുകയാണോ? സാധാരണയായി 7 മുതൽ 45 മീറ്റർ വരെ ഉയരമുള്ള ഒരു ഘടന ഉപയോഗിക്കുന്ന കോർ പ്രോസസ്സ് ആയിരിക്കാം പ്രശ്നം. ഈ ടവർ മനസ്സിലാക്കുക എന്നതാണ് പ്രധാനം.

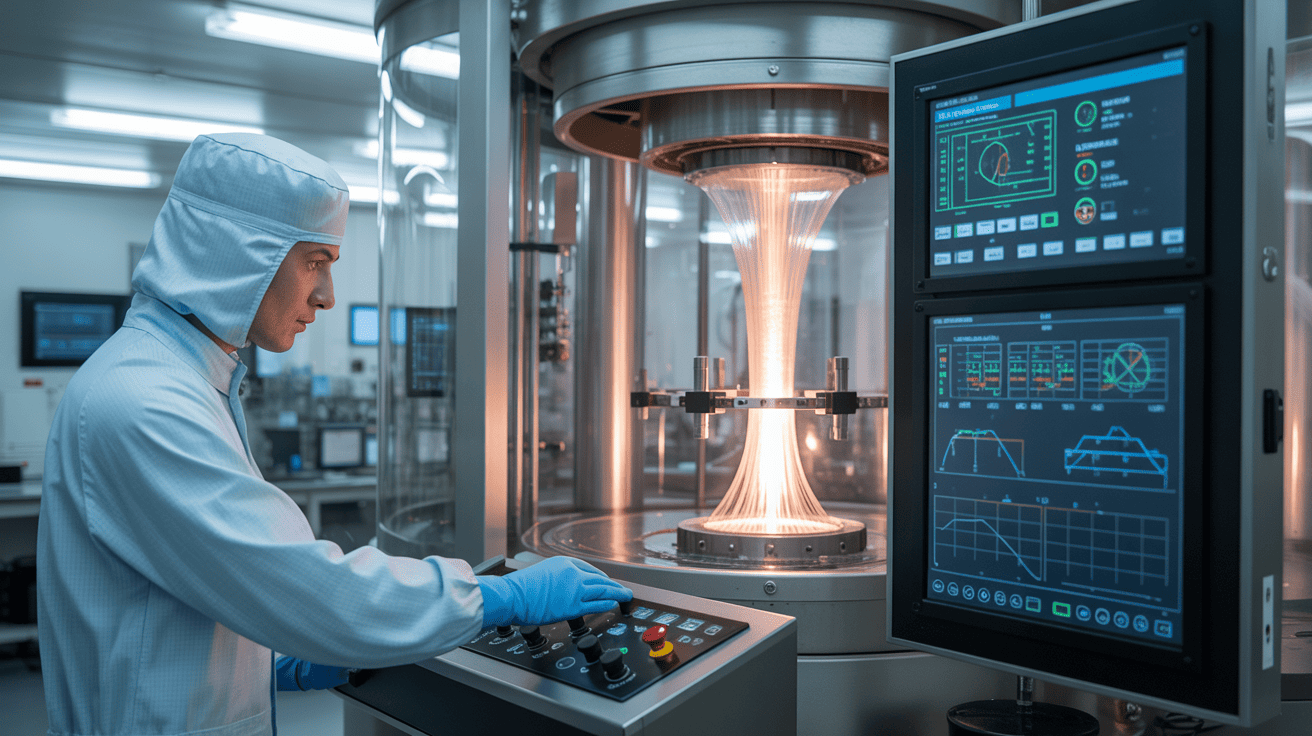

ഒരു ഫൈബർ ഡ്രോയിംഗ് ടവർ എന്നത് പലപ്പോഴും 7 മുതൽ 45 മീറ്റർ വരെ ഉയരമുള്ള ഒരു പ്രത്യേക വ്യാവസായിക ഉപകരണമാണ്, ഇത് ഒരു ഗ്ലാസ് പ്രീഫോമിനെ (ഏകദേശം 20cm വ്യാസം) ഏകദേശം 1900-2200°C വരെ ചൂടാക്കി കൃത്യമായ 125µm ഒപ്റ്റിക്കൽ ഫൈബറിലേക്ക് വലിച്ചെടുക്കുന്നു. ആധുനിക ആശയവിനിമയ കേബിളുകൾക്ക് അത്യാവശ്യമായ കുറഞ്ഞ നഷ്ടം (ഉദാഹരണത്തിന്, ~0.2 dB/km) ഉള്ള നാരുകൾ സൃഷ്ടിക്കുന്നതിന് ഇത് അത്യന്താപേക്ഷിതമാണ്.

ലഭിക്കുന്നത് ഫൈബർ ഡ്രോയിംഗ് പ്രക്രിയ1 ശരിയാണ് അടിസ്ഥാനപരമായ കാര്യം. നിങ്ങൾ നിർമ്മിക്കുന്ന ഒപ്റ്റിക്കൽ കേബിളുകളുടെ അന്തിമ ഗുണനിലവാരത്തെയും പ്രകടനത്തെയും ഇത് നേരിട്ട് ബാധിക്കുന്നു, സിഗ്നൽ നഷ്ടം, ഡാറ്റ വേഗത തുടങ്ങിയ ഘടകങ്ങൾ നിർണ്ണയിക്കുന്നു. ഈ മികച്ച മെഷീനുകൾ എങ്ങനെ പ്രവർത്തിക്കുന്നുവെന്നും കേബിൾ ഉൽപാദനത്തെക്കുറിച്ച് ഗൗരവമുള്ള ഏതൊരാൾക്കും അവ എന്തുകൊണ്ട് പ്രധാനമാണെന്നും ഞാൻ നിങ്ങളെ അറിയിക്കട്ടെ. 'കേബിൾ മെഷിനറി - വൺ ഷോപ്പ് സൊല്യൂഷൻ' നൽകാൻ ഞങ്ങൾ ലക്ഷ്യമിടുന്ന ഹോങ്കായിലെ എന്റെ അനുഭവത്തിൽ നിന്നാണ് ഇത് വരുന്നത്. ഡ്രോയിംഗ് ടവർ മനസ്സിലാക്കുന്നത് അതിന്റെ ഒരു വലിയ ഭാഗമാണ്.

ഫൈബർ ഡ്രോയിംഗ് പ്രക്രിയ ഘട്ടം ഘട്ടമായി എങ്ങനെ പ്രവർത്തിക്കുന്നു?

ഒരു കട്ടിയുള്ള ഗ്ലാസ് വടി രോമം പോലെ നേർത്ത നാരായി മാറുന്നത് എങ്ങനെയെന്ന് ആശയക്കുഴപ്പമുണ്ടോ? പലപ്പോഴും 2 മീറ്റർ നീളമുള്ള ഒരു പ്രീഫോമിൽ നിന്ന് കിലോമീറ്റർ നീളമുള്ള നാരുകളായി മാറുന്നത് സങ്കീർണ്ണമായി തോന്നുമെങ്കിലും, അത് വ്യക്തവും നിയന്ത്രിതവുമായ ഘട്ടങ്ങൾ പിന്തുടരുന്നു.

ദി ഫൈബർ ഡ്രോയിംഗ് പ്രക്രിയ1 ഒരു ഗ്ലാസ് പ്രീഫോം ശ്രദ്ധാപൂർവ്വം തയ്യാറാക്കി അതിന്റെ മൃദുത്വ പോയിന്റിലേക്ക് (1900-2200°C) ചൂടാക്കുക, തുടർന്ന് ഉയർന്ന വേഗതയിൽ (പലപ്പോഴും 10 മീ/സെക്കൻഡിൽ കൂടുതൽ) കൃത്യമായി നിയന്ത്രിത വ്യാസമുള്ള (സാധാരണയായി 125µm ±0.1µm) ഒരു ഫൈബറിലേക്ക് വലിച്ചെടുക്കുക, സംരക്ഷണ കോട്ടിംഗുകൾ പ്രയോഗിക്കുക, സ്പൂൾ ചെയ്യുക എന്നിവയാണ് ഇതിൽ ഉൾപ്പെടുന്നത്.

പ്രീഫോമിൽ നിന്ന് സ്പൂൾഡ് ഫൈബറിലേക്കുള്ള യാത്രയെ നമുക്ക് ചുരുക്കി പറയാം. HONGKAI യുടെ സ്ഥാപകനായ പീറ്റർ ഹീ എന്ന നിലയിൽ, ഉയർന്ന തലത്തിലുള്ള കേബിൾ നിർമ്മാണം ലക്ഷ്യമിടുന്ന ഞങ്ങളുടെ ക്ലയന്റുകൾക്ക് ഓരോ ഘട്ടത്തിലും എത്രത്തോളം പ്രാവീണ്യം നേടണമെന്ന് ഞാൻ നേരിട്ട് കണ്ടിട്ടുണ്ട്. മെഷീൻ ഉണ്ടായിരിക്കുക എന്നത് മാത്രമല്ല; ഒരു വലിയ പ്രീഫോമിൽ നിന്ന് മികച്ച ഫൈബറിലേക്കുള്ള ഒഴുക്ക് മനസ്സിലാക്കുന്നതിനെക്കുറിച്ചാണ്.

തയ്യാറാക്കലും ലോഡിംഗും നടത്തുക

എല്ലാം ആരംഭിക്കുന്നത് ഗ്ലാസ് പ്രീഫോമിൽ നിന്നാണ്, വളരെ ശുദ്ധമായ ഗ്ലാസ് കൊണ്ട് പ്രത്യേകം നിർമ്മിച്ച ഒരു വടിയാണിത്, സാധാരണയായി ഏകദേശം 20 സെന്റീമീറ്റർ വ്യാസവും 2 മീറ്റർ വരെ നീളവുമുണ്ട്. ഈ പ്രീഫോമിൽ കോർ, ക്ലാഡിംഗ് ഘടന എന്നിവ അടങ്ങിയിരിക്കുന്നു. വരയ്ക്കുന്നതിന് മുമ്പ്, അത് സൂക്ഷ്മമായി വൃത്തിയാക്കി പരിശോധിക്കുന്നു. പിന്നീട് അത് ശ്രദ്ധാപൂർവ്വം ഡ്രോയിംഗ് ടവറിന്റെ മുകളിലേക്ക് ലോഡ് ചെയ്യുന്നു, പലപ്പോഴും ഫർണസിലേക്ക് ഫീഡ് ചെയ്യുമ്പോൾ കൃത്യമായ വിന്യാസത്തിനായി ഒരു XY പൊസിഷനിംഗ് സിസ്റ്റം ഉപയോഗിക്കുന്നു.

ചൂടാക്കലും ഡ്രോയിംഗും

ടവറിന്റെ ഹൃദയം ഡ്രോയിംഗ് ഫർണസാണ്, സാധാരണയായി ഒരു ഗ്രാഫൈറ്റ് റെസിസ്റ്റൻസ് തരം. ഓക്സീകരണം തടയുന്നതിനായി ആർഗോൺ പോലുള്ള ഒരു നിഷ്ക്രിയ വാതക അന്തരീക്ഷത്തിൽ പ്രീഫോം ടിപ്പ് 1900°C മുതൽ 2200°C വരെ ചൂടാക്കുന്നു. ഈ താപനിലയിൽ, ഗ്ലാസ് മൃദുവാകുന്നു, കൂടാതെ ഒരു നേർത്ത സ്ട്രോണ്ട് താഴേക്ക് വലിക്കപ്പെടുന്നു, പലപ്പോഴും സെക്കൻഡിൽ 10 മീറ്ററിൽ കൂടുതൽ വേഗതയിൽ. ലേസർ അധിഷ്ഠിത വ്യാസമുള്ള ഗേജ് നിരന്തരം ഫൈബറിനെ അളക്കുന്നു, വേഗത ക്രമീകരിക്കുന്നതിനും സ്ഥിരമായ വ്യാസം നിലനിർത്തുന്നതിനും കാപ്സ്റ്റാന് ഫീഡ്ബാക്ക് നൽകുന്നു, സാധാരണയായി ±0.1 മൈക്രോമീറ്റർ മാത്രം സഹിഷ്ണുതയുള്ള 125 മൈക്രോമീറ്റർ.

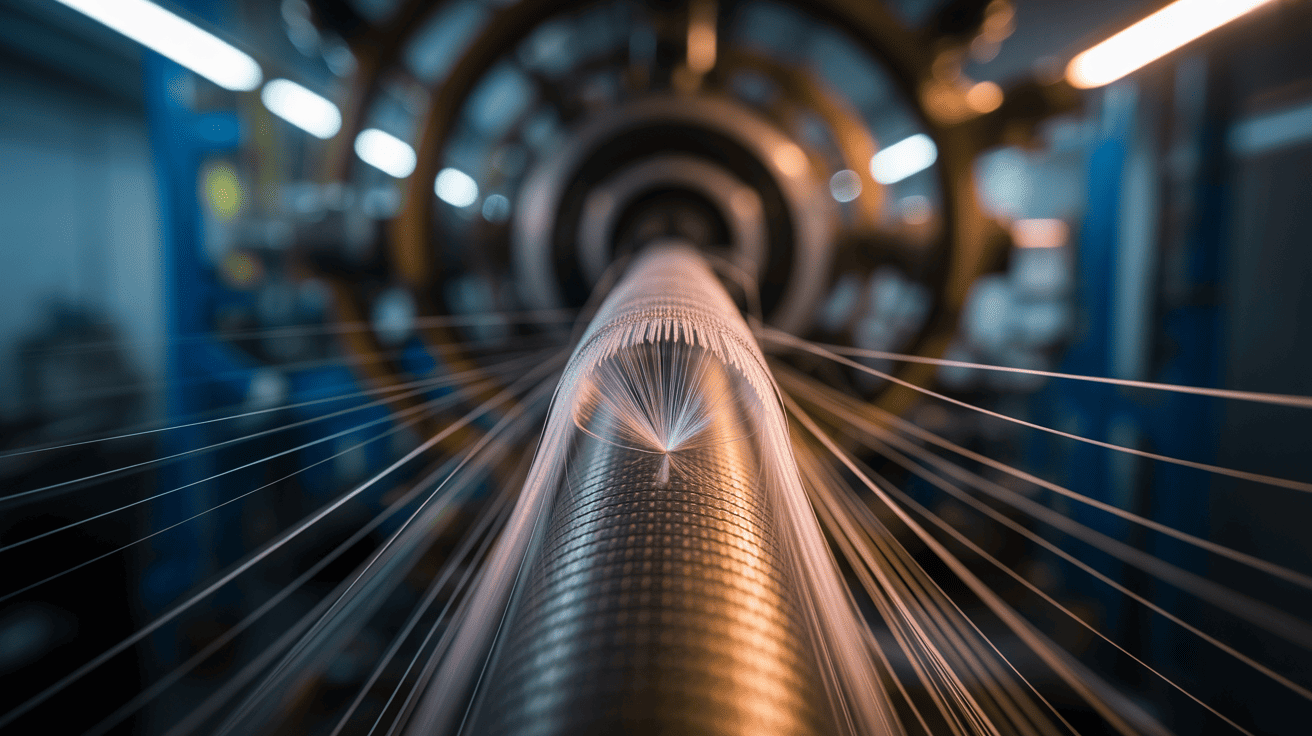

കോട്ടിംഗ്, ക്യൂറിംഗ്, സ്പൂളിംഗ്

നഗ്നമായ ഗ്ലാസ് ഫൈബർ ദുർബലമാണ്. ഇത് ഉടൻ തന്നെ ഒന്നോ രണ്ടോ പാളികളുള്ള സംരക്ഷണ പോളിമർ (സാധാരണയായി അക്രിലേറ്റ്) പ്രയോഗിക്കുന്ന കോട്ടിംഗ് ആപ്ലിക്കേറ്ററുകളിലൂടെ കടന്നുപോകുന്നു, പലപ്പോഴും മൃദുവായ ആന്തരിക പാളിയും കട്ടിയുള്ള പുറം പാളിയും, ഏകദേശം 250 മൈക്രോമീറ്റർ കനം വരെ. ഇത് "വെറ്റ്-ഓൺ-വെറ്റ്" അല്ലെങ്കിൽ "വെറ്റ്-ഓൺ-ഡ്രൈ" പ്രക്രിയ ആകാം. പിന്നീട് പൂശിയ ഫൈബർ യുവി ക്യൂറിംഗ് ലാമ്പുകളിലൂടെയോ ഒരു തെർമൽ ഓവനിലൂടെയോ കടന്നുപോകുകയും കോട്ടിംഗിനെ തൽക്ഷണം കഠിനമാക്കുകയും ചെയ്യുന്നു. ഇത് അബ്രസിഷനിൽ നിന്ന് സംരക്ഷിക്കുന്നു. ഒടുവിൽ, ക്യാപ്സ്റ്റാൻ ഫൈബർ വലിക്കുന്നു, ഒരു സ്പൂളർ അതിനെ ശ്രദ്ധാപൂർവ്വം ഒരു സ്പൂളിലേക്ക് വീശുന്നു.

| ഘട്ടം | പ്രധാന പ്രവർത്തനം | നിയന്ത്രണ പാരാമീറ്റർ/വിശദാംശം | ഉദ്ദേശ്യം |

|---|---|---|---|

| പ്രീഫോം ലോഡുചെയ്യുന്നു | വൃത്തിയുള്ള പ്രീഫോം ഇൻസ്റ്റാൾ ചെയ്യുക (ഉദാ. 20cm x 2m) | അലൈൻമെന്റ് (XY പൊസിഷനിംഗ്), ശുചിത്വം | ഗുണമേന്മയുള്ളതും നന്നായി വിന്യസിച്ചതുമായ മെറ്റീരിയൽ ഉപയോഗിച്ച് ആരംഭിക്കുക. |

| ചൂടാക്കൽ | ഗ്രാഫൈറ്റ് ഫർണസിൽ പ്രീഫോം ടിപ്പ് മൃദുവാക്കുക | താപനില (1900-2200°C), ആർഗോൺ അന്തരീക്ഷം | ഡ്രോയിംഗ് പ്രാപ്തമാക്കുക, ഓക്സീകരണം തടയുക |

| ഡ്രോയിംഗ് | ഉയർന്ന വേഗതയിൽ ഫൈബർ താഴേക്ക് വലിക്കുക | കാപ്സ്റ്റാൻ വേഗത (>10 മീ/സെ) | ഫൈബർ വ്യാസം നിയന്ത്രിക്കുക |

| വ്യാസം അളക്കൽ | ലേസർ ഗേജ് വ്യാസം പരിശോധിക്കുന്നു | ടാർഗെറ്റ് 125µm (±0.1µm ടോളറൻസ്), ഫീഡ്ബാക്ക് ലൂപ്പ് | സ്ഥിരവും കൃത്യവുമായ വ്യാസം നിലനിർത്തുക |

| കോട്ടിംഗ് ആപ്ലിക്കേഷൻ | ഇരട്ട പോളിമർ പാളികൾ പ്രയോഗിക്കുക (ഉദാഹരണത്തിന്, ആകെ 250µm) | കോട്ടിംഗിന്റെ കനം, ഏകാഗ്രത | നഗ്നമായ ഫൈബർ സംരക്ഷിക്കുക, മെക്കാനിക്കൽ ശക്തി ഉറപ്പാക്കുക |

| യുവി/തെർമൽ ക്യൂറിംഗ് | അൾട്രാവയലറ്റ് പ്രകാശം/ചൂട് ഉപയോഗിച്ചുള്ള കാഠിന്യമുള്ള കോട്ടിംഗ് | UV തീവ്രത/താപനില, വേഗത | സംരക്ഷണ പാളി ഫലപ്രദമായി ദൃഢമാക്കുക |

| സ്പൂളിംഗ് | സ്പൂളിലേക്ക് വിൻഡ് ഫൈബർ | ടെൻഷൻ, വൈൻഡിംഗ് വേഗത | പൂർത്തിയായ നാരുകൾ കേടുപാടുകൾ കൂടാതെ ശേഖരിക്കുക. |

ഈ ഘട്ടങ്ങൾ മനസ്സിലാക്കുന്നത് ഉൾപ്പെട്ടിരിക്കുന്ന എഞ്ചിനീയറിംഗിനെ അഭിനന്ദിക്കാൻ സഹായിക്കും. HONGKAI (www.hkcablemachine.com)-ൽ, ഞങ്ങളുടെ ക്ലയന്റുകൾക്ക് ഈ പ്രക്രിയ മനസ്സിലാകുമെന്ന് ഞങ്ങൾ ഉറപ്പാക്കുന്നു.

ഒരു ആധുനിക ഫൈബർ ഡ്രോയിംഗ് ടവറിന്റെ പ്രധാന ഘടകങ്ങൾ എന്തൊക്കെയാണ്?

ആ ഉയരമുള്ള ഘടനയിൽ ഏതൊക്കെ പ്രത്യേക ഭാഗങ്ങൾ ഒരുമിച്ച് പ്രവർത്തിക്കുന്നുവെന്ന് ആശ്ചര്യപ്പെടുന്നുണ്ടോ? A ഫൈബർ ഡ്രോയിംഗ് ടവർ2 ഉയർന്ന നിലവാരമുള്ള ഒപ്റ്റിക്കൽ ഫൈബർ ഉൽപ്പാദിപ്പിക്കുന്നതിന് അത്യാവശ്യമായ സംയോജിത ഘടകങ്ങളുടെ ഒരു സംവിധാനമാണ്.

XY പൊസിഷനിംഗ് ഉള്ള പ്രീഫോം ഫീഡിംഗ് മെക്കാനിസം, ആർഗൺ ഗ്യാസ് സപ്ലൈ ഉള്ള ഉയർന്ന താപനിലയുള്ള ഗ്രാഫൈറ്റ് ഫർണസ്, ലേസർ വ്യാസവും കോട്ടിംഗ് ഗേജുകളും, മൾട്ടി-സ്റ്റേജ് കോട്ടിംഗ് ആപ്ലിക്കേറ്ററുകൾ, UV/തെർമൽ ക്യൂറിംഗ് ഓവനുകൾ, ക്യാപ്സ്റ്റാൻ, ടെൻഷൻ മെഷർമെന്റ് സിസ്റ്റങ്ങൾ, പലപ്പോഴും പ്രൂഫ് ടെസ്റ്ററുള്ള ഫൈബർ സ്പൂളർ എന്നിവയാണ് പ്രധാന ഘടകങ്ങൾ.

പ്രധാന ഭാഗങ്ങൾ അറിയുന്നത് പ്രവർത്തനത്തെ മനസ്സിലാക്കാൻ സഹായിക്കുന്നു. 2019 ൽ ഞാൻ ഹോങ്കായിൽ ആരംഭിച്ചപ്പോൾ, സങ്കീർണ്ണത പ്രകടമായിരുന്നു, പക്ഷേ യഥാർത്ഥ പരിഹാരങ്ങൾ നൽകുന്നതിന് അത് അത്യാവശ്യമായിരുന്നു. നമുക്ക് അടുത്തു നോക്കാം.

കോർ ഡ്രോയിംഗും പരിസ്ഥിതി സംവിധാനങ്ങളും

ദി പ്രീഫോം ഫീഡ് മെക്കാനിസം മോട്ടോറുകൾ, ചക്കുകൾ, ഒരു XY പൊസിഷനിംഗ് സിസ്റ്റം എന്നിവ ഉപയോഗിച്ച് പ്രീഫോം സുരക്ഷിതമായി പിടിക്കുകയും താഴ്ത്തുകയും ചെയ്യുന്നു. ഡ്രോയിംഗ് ഫർണസ് കൃത്യമായി പറഞ്ഞാൽ. ഇത് സാധാരണയായി ഒരു ഗ്രാഫൈറ്റ് റെസിസ്റ്റൻസ് ഫർണസാണ്, ഇത് ആർഗോൺ ഗ്യാസ് വിതരണ സംവിധാനം ഉയർന്ന താപനിലയിൽ ഓക്സീകരണം തടയാൻ. HEPA ഫിൽട്ടറുകൾ വൃത്തിയുള്ള ഡ്രോയിംഗ് അന്തരീക്ഷം ഉറപ്പാക്കാൻ പലപ്പോഴും ഉപയോഗിക്കുന്നു, പ്രത്യേകിച്ച് പ്രത്യേക നാരുകൾക്ക്.

അളക്കൽ, പൂശൽ, ക്യൂറിംഗ്

എ ലേസർ വ്യാസം ഗേജ് (50 മുതൽ 1000µm വരെയുള്ള നാരുകൾ അളക്കുന്നു) സമ്പർക്കമില്ലാതെ നാരുകളെ അളക്കുന്നു. കോട്ടിംഗ് ആപ്ലിക്കേറ്ററുകൾ ഇരട്ട സംരക്ഷണ പാളികൾ പ്രയോഗിക്കുക (മൃദുവായ ഉൾഭാഗം, കടുപ്പമുള്ള പുറംഭാഗം). കോട്ടിംഗ് വ്യാസം ഗേജുകൾ ഒപ്പം കോട്ടിംഗ് കോൺസെൻട്രിസിറ്റി നിയന്ത്രണങ്ങൾ സൂക്ഷ്മ വളവുകൾ നഷ്ടപ്പെടുന്നത് തടയുന്നതിന് നിർണായകമായ, കോട്ടിംഗ് ഏകതാനവും കേന്ദ്രീകൃതവുമാണെന്ന് ഉറപ്പാക്കുക. യുവി ക്യൂറിംഗ് ഓവനുകൾ അല്ലെങ്കിൽ താപ സംവിധാനങ്ങൾ ഈ കോട്ടിംഗുകളെ കഠിനമാക്കുന്നു.

ടെൻഷൻ, വലിക്കൽ, വളച്ചൊടിക്കൽ, പരിശോധന

ടെൻഷൻ അളക്കൽ ഉപകരണങ്ങൾ ഡ്രോ ടെൻഷൻ നിരീക്ഷിക്കുന്നു. ക്യാപ്സ്റ്റാൻ (അല്ലെങ്കിൽ പുള്ളർ) ഫൈബറിനെ പിടിച്ച് കൃത്യമായ വേഗതയിൽ വലിക്കുന്നു. ദി സ്പൂളർ (ചിലപ്പോൾ ഒരു ഓട്ടോമാറ്റിക് റീൽ ചേഞ്ചർ ഉപയോഗിച്ച്) ഫൈബറിനെ വിൻഡ് ചെയ്യുന്നു. പല ടവറുകളിലും ഒരു ഇൻ-ലൈൻ സിസ്റ്റം ഉൾപ്പെടുത്തിയിട്ടുണ്ട്. പ്രൂഫ് ടെസ്റ്റർ/റിവൈൻഡർ ഫൈബറിന്റെ ടെൻസൈൽ ശക്തി പരിശോധിക്കുന്നതിനും പോരായ്മകൾ കണ്ടെത്തുന്നതിനും.

| ഘടകം | ഫംഗ്ഷൻ | ഗുണനിലവാരത്തിനുള്ള പ്രാധാന്യം |

|---|---|---|

| പ്രീഫോം ഫീഡ് (XY) | പ്രീഫോം കൃത്യമായി താഴ്ത്തുന്നു | സ്ഥിരമായ മെറ്റീരിയൽ വിതരണം, വിന്യാസം |

| ഗ്രാഫൈറ്റ് ഫർണസ് (ആർഗോൺ) | ഹീറ്റ്സ് പ്രീഫോം ടിപ്പ് (1900-2200°C) | ഡ്രോയിംഗ് പ്രാപ്തമാക്കുന്നു, ഗുണങ്ങളെ ബാധിക്കുന്നു, ഓക്സീകരണം തടയുന്നു |

| HEPA ഫിൽട്ടറുകൾ/ഗ്യാസ് വിതരണം | വൃത്തിയുള്ളതും നിഷ്ക്രിയവുമായ അന്തരീക്ഷം നൽകുന്നു | മലിനീകരണം കുറയ്ക്കുന്നു, ഓക്സീകരണം തടയുന്നു |

| ലേസർ വ്യാസം ഗേജ് | ഫൈബർ വ്യാസം അളക്കുന്നു (ഉദാ. 125µm ±0.1µm) | അളവുകളുടെ കൃത്യത ഉറപ്പാക്കുന്നു (നിർണ്ണായകം) |

| കോട്ടിംഗ് സിസ്റ്റം (ഇരട്ട പാളി) | സംരക്ഷണ പോളിമർ പാളികൾ പ്രയോഗിക്കുന്നു (ഉദാ. 250µm) | ഫൈബർ സംരക്ഷിക്കുന്നു, കൈകാര്യം ചെയ്യൽ, ശക്തി എന്നിവ നിർണ്ണയിക്കുന്നു |

| കോട്ടിംഗ് കോൺസെൻട്രിസിറ്റി നിയന്ത്രണം | കോട്ടിംഗ് ഫൈബറിൽ കേന്ദ്രീകരിച്ചിരിക്കുന്നുവെന്ന് ഉറപ്പാക്കുന്നു. | മൈക്രോബെൻഡിംഗ് നഷ്ടം തടയുന്നു, പ്രകടനം മെച്ചപ്പെടുത്തുന്നു |

| യുവി/തെർമൽ ക്യൂറിംഗ് ഓവനുകൾ | പോളിമർ കോട്ടിംഗ് കഠിനമാക്കുക | കോട്ടിംഗിന്റെ സമഗ്രതയും സംരക്ഷണവും ഉറപ്പാക്കുന്നു |

| ടെൻഷൻ അളക്കൽ | മോണിറ്ററുകൾ പിരിമുറുക്കം വർദ്ധിപ്പിക്കുന്നു | സ്ഥിരമായ ഡ്രോയിംഗ് അവസ്ഥകൾ നിലനിർത്തുന്നു |

| കാപ്സ്റ്റാൻ/പുള്ളർ | നിയന്ത്രിത വേഗതയിൽ ഫൈബർ വലിക്കുന്നു | ഫൈബർ വ്യാസത്തിനായുള്ള പ്രാഥമിക നിയന്ത്രണം |

| സ്പൂളർ/റീൽ ചേഞ്ചർ | കാറ്റ് സ്പൂളിലേക്ക് നാരുകൾ കയറ്റി അവസാനിപ്പിച്ചു. | കേടുപാടുകൾ കൂടാതെ ഫൈബർ ശേഖരിക്കുന്നു, തുടർച്ചയായ പ്രവർത്തനം |

| പ്രൂഫ് ടെസ്റ്റർ/റിവൈൻഡർ | ഫൈബർ ടെൻസൈൽ ശക്തി ഇൻ-ലൈൻ പരിശോധിക്കുന്നു | പിഴവുകൾ കണ്ടെത്തുന്നു, മെക്കാനിക്കൽ വിശ്വാസ്യത ഉറപ്പാക്കുന്നു. |

ഓരോ ഘടകങ്ങളും കൃത്യമായി പ്രവർത്തിക്കണം. HONGKAI-യിൽ, വിശ്വസനീയ പങ്കാളിയാകുക എന്ന ഞങ്ങളുടെ ദൗത്യത്തെ പ്രതിഫലിപ്പിക്കുന്ന തരത്തിൽ, നന്നായി സംയോജിപ്പിച്ചിരിക്കുന്ന ടവറുകൾ തിരഞ്ഞെടുക്കാൻ ഞങ്ങൾ ക്ലയന്റുകളെ സഹായിക്കുന്നു.

നിങ്ങളുടെ ഫൈബർ ഡ്രോയിംഗ് ടവറിൽ നിന്ന് ഒപ്റ്റിമൽ പ്രകടനവും ഗുണനിലവാരവും എങ്ങനെ ഉറപ്പാക്കാം?

ഫൈബർ ഗുണനിലവാരത്തിൽ പൊരുത്തക്കേട് അനുഭവപ്പെടുന്നുണ്ടോ അതോ പ്രവർത്തനരഹിതമായ സമയം നേരിടുന്നുണ്ടോ? നിങ്ങളുടെ ടവർ ഒപ്റ്റിമൈസ് ചെയ്യുന്നതിന് സജ്ജീകരണം, പ്രവർത്തനം, അറ്റകുറ്റപ്പണി, നൂതന നിയന്ത്രണ സംവിധാനങ്ങൾ ഉപയോഗിക്കൽ എന്നിവയിൽ വിശദാംശങ്ങൾക്ക് ശ്രദ്ധ ആവശ്യമാണ്.

ഉയർന്ന നിലവാരമുള്ള പ്രീഫോമുകൾ ഉപയോഗിച്ചും, കർശനമായ പാരിസ്ഥിതിക നിയന്ത്രണങ്ങൾ (HEPA ഫിൽട്ടറുകൾ, ആർഗൺ ഗ്യാസ്) പാലിച്ചും, എല്ലാ സിസ്റ്റങ്ങളും കൃത്യമായി കാലിബ്രേറ്റ് ചെയ്തും, നൂതന പ്രോസസ്സ് കൺട്രോൾ സോഫ്റ്റ്വെയർ (FlexAuto പോലുള്ളവ) ഉപയോഗിച്ചും, പതിവ് അറ്റകുറ്റപ്പണികൾ നടത്തിയും, സമഗ്രമായ ഓപ്പറേറ്റർ പരിശീലനം നടത്തിയും ഒപ്റ്റിമൽ പ്രകടനം ഉറപ്പാക്കുക.

പീക്ക് പ്രകടനം കൈവരിക്കുക എന്നത് തുടർച്ചയായ ഒരു ശ്രമമാണ്. എട്ട് വർഷമായി വ്യാവസായിക പരിഹാരങ്ങളിൽ പ്രവർത്തിക്കുന്ന ഒരാളെന്ന നിലയിൽ, മുൻകരുതൽ നടപടികൾ ചെലവേറിയ പ്രശ്നങ്ങൾ തടയുമെന്ന് എനിക്കറിയാം. പ്രധാന മേഖലകളിലേക്ക് കടക്കാം.

മെറ്റീരിയൽ, പരിസ്ഥിതി, നിയന്ത്രണ സംവിധാനങ്ങൾ

ആരംഭിക്കുക ഉയർന്ന നിലവാരമുള്ള പ്രീഫോമുകൾ3 അവ സ്ഥിരതയുള്ളതും പോരായ്മകളില്ലാത്തതുമാണ്. ഡ്രോയിംഗ് പരിസ്ഥിതി കളങ്കരഹിതമായിരിക്കണം, ഉപയോഗിച്ച് HEPA ഫിൽട്ടറുകൾ നിയന്ത്രിക്കപ്പെട്ടതും വാതക മാനേജ്മെന്റ് (ഉദാ: ആർഗോൺ ഫ്ലോ)താപനിലയും ഈർപ്പം സ്ഥിരതയും പ്രധാനമാണ്. വിപുലമായ നിയന്ത്രണ സംവിധാനങ്ങൾ4, YOEC സൂചിപ്പിച്ചതുപോലെയോ സമാനമായ സംയോജിത സോഫ്റ്റ്വെയറുകൾ (ഉദാ. FlexAuto) പോലെയോ, താപനില, വേഗത, വാതക പ്രവാഹം തുടങ്ങിയ പാരാമീറ്ററുകൾ ഏകോപിപ്പിക്കുന്നതിന്, തത്സമയ ക്രമീകരണങ്ങളും ഉൽപ്പാദന ആസൂത്രണവും അനുവദിക്കുന്നു.

കാലിബ്രേഷൻ, മോണിറ്ററിംഗ്, മെയിന്റനൻസ്

പതിവായി എല്ലാ സെൻസറുകളും നിയന്ത്രണങ്ങളും കാലിബ്രേറ്റ് ചെയ്യുക, പ്രത്യേകിച്ച് വ്യാസ ഗേജുകൾ, ടെൻഷൻ സെൻസറുകൾ, താപനില കൺട്രോളറുകൾ. നടപ്പിലാക്കുക തത്സമയ പ്രോസസ്സ് മോണിറ്ററിംഗ് വ്യാസം, പിരിമുറുക്കം, കോട്ടിംഗ് കോൺസെൻട്രിസിറ്റി, ഫർണസ് താപനില എന്നിവയ്ക്കായി സ്റ്റാറ്റിസ്റ്റിക്കൽ പ്രോസസ് കൺട്രോൾ (SPC) ഉപയോഗിക്കുക. പ്രതിരോധ അറ്റകുറ്റപ്പണികൾ നിർണായകമാണ്: കോട്ടിംഗ് ഡൈകൾ വൃത്തിയാക്കുക, ഫർണസ് ഘടകങ്ങൾ പരിശോധിക്കുക (ഗ്രാഫൈറ്റ് വിഘടിപ്പിച്ചേക്കാം), മെക്കാനിക്കൽ ഭാഗങ്ങൾ പരിശോധിക്കുക, അലൈൻമെന്റുകൾ പരിശോധിക്കുക.

ഓപ്പറേറ്റർ സ്കിൽ

നിക്ഷേപിക്കുക സമഗ്രമായ ഓപ്പറേറ്റർ പരിശീലനം5. വിദഗ്ദ്ധരായ ഓപ്പറേറ്റർമാർക്ക് സൂക്ഷ്മതകൾ മനസ്സിലാക്കാനും, നേരത്തെയുള്ള മുന്നറിയിപ്പുകൾ കണ്ടെത്താനും, ഫലപ്രദമായി പ്രശ്നപരിഹാരം നടത്താനും, പ്രീഫോം വേരിയബിളിന്റെ സങ്കീർണ്ണതകൾ കൈകാര്യം ചെയ്യാനും കഴിയും, കാരണം ഓരോ പ്രീഫോമിനും അലൈൻമെന്റ്, വേഗത, താപനില എന്നിവയിൽ ചെറിയ മാറ്റങ്ങൾ ആവശ്യമായി വന്നേക്കാം.

| ഒപ്റ്റിമൈസേഷൻ ഏരിയ | പ്രധാന പ്രവർത്തനങ്ങൾ | പ്രകടനത്തിലും ഗുണനിലവാരത്തിലും ഉണ്ടാകുന്ന ആഘാതം |

|---|---|---|

| മെറ്റീരിയൽ & പരിസ്ഥിതി | ഉയർന്ന നിലവാരമുള്ള പ്രീഫോമുകൾ ഉപയോഗിക്കുക; HEPA ഫിൽട്ടറുകൾ, ആർഗൺ ഗ്യാസ്, സ്ഥിരതയുള്ള താപനില/ഈർപ്പം | വൈകല്യങ്ങൾ കുറയ്ക്കുന്നു, സ്ഥിരത ഉറപ്പാക്കുന്നു, ഓക്സീകരണം തടയുന്നു |

| നിയന്ത്രണ സംവിധാനങ്ങൾ | സംയോജിത പ്രക്രിയ നിയന്ത്രണത്തിനായി നൂതന സോഫ്റ്റ്വെയർ (ഉദാ. FlexAuto) നടപ്പിലാക്കുക. | കൃത്യമായ പാരാമീറ്റർ മാനേജ്മെന്റ്, തത്സമയ ക്രമീകരണം, ആസൂത്രണം |

| കാലിബ്രേഷൻ | എല്ലാ അളക്കൽ, നിയന്ത്രണ ഉപകരണങ്ങളും പതിവായി കാലിബ്രേറ്റ് ചെയ്യുക. | ഫൈബർ ജ്യാമിതി, ടെൻഷൻ, ഗുണങ്ങൾ എന്നിവയിൽ കൃത്യത ഉറപ്പ് നൽകുന്നു. |

| പ്രോസസ് മോണിറ്ററിംഗ് | കീ പാരാമീറ്ററുകൾ തത്സമയം ട്രാക്ക് ചെയ്യുക; SPC ഉപയോഗിക്കുക | പ്രശ്നം നേരത്തെ കണ്ടെത്തൽ, പ്രക്രിയ സ്ഥിരത നിലനിർത്തുന്നു |

| പ്രതിരോധ അറ്റകുറ്റപ്പണികൾ | വൃത്തിയാക്കൽ, പരിശോധന, ഘടക പരിശോധനകൾ (ഫർണസ്, ഡൈകൾ) എന്നിവയ്ക്കുള്ള ഷെഡ്യൂൾ പാലിക്കുക. | പ്രവർത്തനരഹിതമായ സമയം കുറയ്ക്കുന്നു, മെഷീൻ ആരോഗ്യം നിലനിർത്തുന്നു, സ്ഥിരമായ ഔട്ട്പുട്ട് നൽകുന്നു |

| ഓപ്പറേറ്റർ പരിശീലനം | ഓപ്പറേറ്റർമാർ പ്രവർത്തനം, ട്രബിൾഷൂട്ടിംഗ്, പ്രീഫോം കൈകാര്യം ചെയ്യൽ എന്നിവയിൽ വൈദഗ്ധ്യമുള്ളവരാണെന്ന് ഉറപ്പാക്കുക. | സ്ഥിരത മെച്ചപ്പെടുത്തുന്നു, പിശകുകൾ കുറയ്ക്കുന്നു, വേരിയബിളിറ്റി കൈകാര്യം ചെയ്യുന്നു |

HONGKAI-യിൽ ഞങ്ങൾ ഈ പോയിന്റുകൾക്ക് പ്രാധാന്യം നൽകുന്നു. ഡ്രോയിംഗ് ടവർ ഒപ്റ്റിമൈസ് ചെയ്യുന്നത് തുടർച്ചയായ മെച്ചപ്പെടുത്തൽ ചക്രമാണ്.

ഫൈബർ ഡ്രോയിംഗ് ടവർ പ്രവർത്തിപ്പിക്കുമ്പോൾ നേരിടുന്ന പൊതുവായ വെല്ലുവിളികൾ എന്തൊക്കെയാണ്?

ഫൈബർ പൊട്ടലുകൾ, വ്യാസ വ്യതിയാനങ്ങൾ, അല്ലെങ്കിൽ കോട്ടിംഗ് പ്രശ്നങ്ങൾ എന്നിവ അനുഭവപ്പെടുന്നുണ്ടോ? ഫൈബർ ഡ്രോയിംഗ് ടവർ പ്രവർത്തിപ്പിക്കുന്നതിൽ ഫർണസ് ഡീഗ്രേഡേഷൻ, പാരിസ്ഥിതിക ഘടകങ്ങൾ തുടങ്ങിയ സാങ്കേതിക തടസ്സങ്ങൾ മറികടക്കേണ്ടതുണ്ട്.

സ്ഥിരമായ ഫൈബർ വ്യാസം (±0.1µm) നിലനിർത്തുക, പൊട്ടലുകൾ തടയുക, കോട്ടിംഗിന്റെ ഗുണനിലവാരവും ഏകാഗ്രതയും ഉറപ്പാക്കുക, ഫർണസ് സ്ഥിരത നിയന്ത്രിക്കുക (600-800°C ന് മുകളിലുള്ള ഗ്രാഫൈറ്റ് ഡീഗ്രേഡേഷൻ മലിനീകരണത്തിന് കാരണമാകും), ഡ്രോ ടെൻഷൻ നിയന്ത്രിക്കുക, വൈബ്രേഷനുകൾ വേർതിരിക്കുക, പ്രീഫോം-ടു-പ്രീഫോം വേരിയബിളിറ്റി കൈകാര്യം ചെയ്യുക എന്നിവയാണ് സാധാരണ വെല്ലുവിളികൾ.

ഒരു ഡ്രോയിംഗ് ടവർ പ്രവർത്തിപ്പിക്കുന്നത് എല്ലായ്പ്പോഴും എളുപ്പമുള്ള കാര്യമല്ല. ഈ വെല്ലുവിളികൾ ഇടയ്ക്കിടെ ഉയർന്നുവരുന്നു. അവയെ തിരിച്ചറിയുക എന്നതാണ് ആദ്യപടി.

ഫൈബർ ജ്യാമിതി, ശക്തി, കോട്ടിംഗ്

വ്യാസ വ്യതിയാനം അസ്ഥിരമായ ഡ്രോ വേഗത, ചൂളയിലെ താപനിലയിലെ ഏറ്റക്കുറച്ചിലുകൾ, അല്ലെങ്കിൽ വാതക പ്രവാഹ വ്യതിയാനങ്ങൾ എന്നിവ കാരണം നിരന്തരമായ ഒരു ആശങ്കയാണ്. ഫൈബർ ബ്രേക്കുകൾ പ്രീഫോം വൈകല്യങ്ങൾ, കണികകൾ അല്ലെങ്കിൽ ടെൻഷൻ പ്രശ്നങ്ങൾ എന്നിവ മൂലമാകാം. ഉറപ്പാക്കൽ കോട്ടിംഗിന്റെ ഗുണനിലവാരവും ഏകാഗ്രതയും വളരെ പ്രധാനമാണ്; ഓഫ്-സെന്റർ കോട്ടിംഗുകൾ മൈക്രോബെൻഡിംഗ് നഷ്ടത്തിന് കാരണമാകുന്നു. കുമിളകൾ അല്ലെങ്കിൽ മോശം അഡീഷനും പ്രശ്നകരമാണ്.

ചൂള, പരിസ്ഥിതി, മെക്കാനിക്സ്

ചൂള സ്ഥിരത പ്രധാനമാണ്; ഗ്രാഫൈറ്റ് മൂലകങ്ങൾ ഉയർന്ന താപനിലയിൽ (ആർഗോൺ ഉപയോഗിച്ച് പൂർണ്ണമായി സംരക്ഷിക്കപ്പെടുന്നില്ലെങ്കിൽ 600-800°C ന് മുകളിൽ) വിഘടിക്കാൻ സാധ്യതയുണ്ട്, ഇത് ഫൈബറിനെ മലിനമാക്കാൻ സാധ്യതയുണ്ട്. പരിസ്ഥിതി മലിനീകരണം (പൊടി) കർശനമായ ക്ലീൻറൂം പ്രോട്ടോക്കോളുകളും HEPA ഫിൽട്ടറേഷനും ആവശ്യമാണ്. വൈബ്രേഷൻ ഐസൊലേഷൻ നിർണായകമാണ്; കെട്ടിടങ്ങളുടെയോ നിലത്തിന്റെയോ പ്രകമ്പനങ്ങളിൽ നിന്ന് അവയെ ഒറ്റപ്പെടുത്തുന്നതിന് പലപ്പോഴും ടവറുകൾക്ക് പ്രത്യേക അടിത്തറകൾ ആവശ്യമാണ്. ഗ്യാസ് മാനേജ്മെന്റ് (ആർഗോൺ ഫ്ലോ) കൃത്യമായിരിക്കണം.

പ്രവർത്തന ഘടകങ്ങൾ

പ്രീഫോം വേരിയബിലിറ്റി കൈകാര്യം ചെയ്യൽ അതായത് ഓരോ പുതിയ പ്രീഫോമിനും നേരിയ വിന്യാസം, വേഗത അല്ലെങ്കിൽ താപനില പുനഃക്രമീകരണം ആവശ്യമായി വന്നേക്കാം. ഉപകരണ കാലിബ്രേഷൻ കൃത്യത ഉറപ്പാക്കാൻ എല്ലാ അളക്കൽ ഉപകരണങ്ങൾക്കും അവ ശ്രദ്ധാപൂർവ്വം പരിപാലിക്കേണ്ടതുണ്ട്. ഉയർന്ന പ്രവർത്തന വേഗത ഈ വെല്ലുവിളികളെയെല്ലാം വർദ്ധിപ്പിക്കുന്നു.

| വെല്ലുവിളി മേഖല | പ്രത്യേക പ്രശ്ന ഉദാഹരണങ്ങൾ | സാധ്യതയുള്ള കാരണങ്ങൾ | ലഘൂകരണ തന്ത്രങ്ങൾ |

|---|---|---|---|

| ഫൈബർ ജ്യാമിതി/ശക്തി | വ്യാസത്തിലെ ഏറ്റക്കുറച്ചിലുകൾ, പൊട്ടലുകൾ, കുറഞ്ഞ ടെൻസൈൽ ശക്തി | അസ്ഥിരമായ ഡ്രോ, താപനില/വാതക പ്രവാഹ വ്യതിയാനം, പ്രീഫോം വൈകല്യങ്ങൾ, കണികകൾ | കൃത്യമായ നിയന്ത്രണങ്ങൾ, ഗുണനിലവാര പ്രീഫോമുകൾ, ക്ലീൻറൂം, പ്രൂഫ് ടെസ്റ്റിംഗ് |

| കോട്ടിംഗ് ഗുണനിലവാരം | ഏകാഗ്രതയില്ലായ്മ, കുമിളകൾ, മോശം പറ്റിപ്പിടിത്തം | തെറ്റായ ഡൈ സജ്ജീകരണം, വിസ്കോസിറ്റി, ക്യൂറിംഗ് പ്രശ്നങ്ങൾ, മലിനീകരണം | ഏകാഗ്രതാ നിയന്ത്രണം, ശരിയായ പരിപാലനം, മെറ്റീരിയൽ നിയന്ത്രണം, പ്രക്രിയ ട്യൂണിംഗ് |

| ചൂള സ്ഥിരത | താപനില വ്യതിയാനം, ഗ്രാഫൈറ്റ് നശീകരണം, മലിനീകരണം | വൈദ്യുതിയിലെ ഏറ്റക്കുറച്ചിലുകൾ, പ്രായമാകുന്ന ഘടകങ്ങൾ, അപര്യാപ്തമായ ആർഗോൺ സംരക്ഷണം | സ്ഥിരമായ വൈദ്യുതി, പതിവ് അറ്റകുറ്റപ്പണി, കരുത്തുറ്റ ആർഗോൺ സിസ്റ്റം, കാലിബ്രേഷൻ |

| പരിസ്ഥിതി നിയന്ത്രണം | പൊടി/കണിക മലിനീകരണം | ആവശ്യത്തിന് വൃത്തിയുള്ള മുറി ഇല്ല, വായു ചോർച്ച, HEPA ഫിൽട്ടറേഷൻ അപര്യാപ്തം | കർശനമായ പ്രോട്ടോക്കോളുകൾ, പോസിറ്റീവ് മർദ്ദം, ഫലപ്രദമായ ഫിൽട്ടറേഷൻ |

| മെക്കാനിക്കൽ/പ്രവർത്തനപരം | വൈബ്രേഷനുകൾ, ടെൻഷൻ വ്യതിയാനങ്ങൾ, പ്രീഫോം വ്യത്യാസങ്ങൾ | ബാഹ്യ വൈബ്രേഷനുകൾ, ചൂള അസ്ഥിരത, അന്തർലീനമായ പ്രീഫോം പൊരുത്തക്കേടുകൾ | വൈബ്രേഷൻ ഐസൊലേഷൻ ഫൗണ്ടേഷനുകൾ, ടെൻഷൻ നിയന്ത്രണം, അഡാപ്റ്റീവ് പ്രോസസ് സെറ്റിംഗുകൾ |

| ഉപകരണ കാലിബ്രേഷൻ | ഗേജുകളിൽ നിന്നുള്ള കൃത്യമല്ലാത്ത വായനകൾ | സെൻസർ ഡ്രിഫ്റ്റ്, പതിവ് പരിശോധനകളുടെ അഭാവം | എല്ലാ നിർണായക സെൻസറുകൾക്കുമായി ഷെഡ്യൂൾ ചെയ്ത കാലിബ്രേഷൻ ദിനചര്യകൾ |

ഇവ പരിഹരിക്കുന്നതിന് നല്ല ഉപകരണങ്ങൾ, കർശനമായ പ്രക്രിയകൾ, വൈദഗ്ധ്യമുള്ള ഉദ്യോഗസ്ഥർ എന്നിവ ആവശ്യമാണ് - ഹോങ്കായുടെ പരിഹാരങ്ങളുടെ കാതൽ.

ഉപസംഹാരം

സങ്കീർണ്ണവും കൃത്യവുമായ ഒരു സംവിധാനമായ ഫൈബർ ഡ്രോയിംഗ് ടവർ ഒപ്റ്റിക്കൽ ഫൈബർ ഉൽപ്പാദനത്തിന്റെ ഹൃദയമാണ്. ഉയർന്ന നിലവാരമുള്ളതും വിശ്വസനീയവുമായ ആശയവിനിമയ കേബിളുകൾക്ക് അതിന്റെ ഘടകങ്ങളിലും പ്രവർത്തനത്തിലും വൈദഗ്ദ്ധ്യം അത്യാവശ്യമാണ്.

-

ഫൈബർ ഉൽപ്പാദനത്തെക്കുറിച്ചുള്ള നിങ്ങളുടെ ഗ്രാഹ്യം വർദ്ധിപ്പിക്കുന്നതിനും ഗുണനിലവാരം മെച്ചപ്പെടുത്തുന്നതിനുമുള്ള ഫൈബർ ഡ്രോയിംഗ് പ്രക്രിയയിലെ വിശദമായ ഘട്ടങ്ങളെക്കുറിച്ച് അറിയുക.↩ ↩

-

ഉയർന്ന നിലവാരമുള്ള ഒപ്റ്റിക്കൽ ഫൈബറുകൾ നിർമ്മിക്കുന്നതിന് അത്യാവശ്യമായ ഫൈബർ ഡ്രോയിംഗ് ടവറുകളുടെ സങ്കീർണ്ണമായ പ്രവർത്തനങ്ങൾ മനസ്സിലാക്കാൻ ഈ ലിങ്ക് പര്യവേക്ഷണം ചെയ്യുക.↩

-

ഉയർന്ന നിലവാരമുള്ള പ്രീഫോമുകൾക്ക് ഫൈബർ ഉൽപാദന നിലവാരം എങ്ങനെ വർദ്ധിപ്പിക്കാനും വൈകല്യങ്ങൾ കുറയ്ക്കാനും കഴിയുമെന്ന് പര്യവേക്ഷണം ചെയ്യുക, അതുവഴി ഒപ്റ്റിമൽ പ്രകടനം ഉറപ്പാക്കുക.↩

-

ഫൈബർ ഡ്രോയിംഗ് പ്രവർത്തനങ്ങളിലെ കാര്യക്ഷമതയിലും കൃത്യതയിലും നൂതന നിയന്ത്രണ സംവിധാനങ്ങളുടെ സ്വാധീനത്തെക്കുറിച്ച് അറിയുക.↩

-

ഫൈബർ ഡ്രോയിംഗിലെ ഗുണനിലവാരം നിലനിർത്തുന്നതിലും പ്രശ്നങ്ങൾ പരിഹരിക്കുന്നതിലും വൈദഗ്ധ്യമുള്ള ഓപ്പറേറ്റർമാരുടെ പ്രാധാന്യം കണ്ടെത്തുക.↩

![ഫൈബർ ഡ്രോയിംഗ് ടവറിന്റെ അവലോകനം alt text: ഉയര സൂചനയുള്ള [ഫൈബർ ഡ്രോയിംഗ് ടവറിന്റെ] അവലോകനം(https://hkcablemachine.com/what-key-equipment-do-you-need-for-optical-fiber-manufacturing/?srsltid=AfmBOoptIEb17ySd7-3eVWwim9P7LWskFpr3N4T423BU8N34zybWESVA)[^1] ഘടന](https://hkcablemachine.com/wp-content/uploads/2025/05/a-detailed-isometric-technical-illustrat_iXcAd4E8Tx6PqbKFvl6J8Q_snAohZW1RzK5ia4gJcnlsA-1.png)

![ഫൈബർ ഡ്രോയിംഗ് പ്രക്രിയയുടെ ഘട്ടങ്ങൾ ആൾട്ട് ടെക്സ്റ്റ്: വിശദമായ [ഫൈബർ ഡ്രോയിംഗ് പ്രക്രിയ] കാണിക്കുന്ന ഡയഗ്രം(https://hkcablemachine.com/how-can-you-efficiently-manufacture-optical-cables/?srsltid=AfmBOooA5oIxqvGIiDAp5ctbaKcsu3En_HDMhMx2XTwTn8rY6v3QIdt3)[^2] ഘട്ടങ്ങൾ](https://hkcablemachine.com/wp-content/uploads/2025/05/630e903f-6cf7-4753-adf8-e28521a91ae8.jpg)

![ഫൈബർ ഡ്രോയിംഗ് ടവർ ഘടകങ്ങൾ alt text: വിപുലമായ [ഫൈബർ ഡ്രോയിംഗ് ടവറിന്റെ] ലേബൽ ചെയ്ത ഡയഗ്രം(https://hkcablemachine.com/what-key-equipment-do-you-need-for-optical-fiber-manufacturing/?srsltid=AfmBOoptIEb17ySd7-3eVWwim9P7LWskFpr3N4T423BU8N34zybWESVA)[^1] ഘടകങ്ങൾ](https://hkcablemachine.com/wp-content/uploads/2025/05/fiber-optic-tower.jpg)