പവർ കേബിളുകൾ നിർമ്മിക്കുന്നതിനെക്കുറിച്ച് ചിന്തിക്കുകയാണോ? അത് സങ്കീർണ്ണമാണെന്ന് തോന്നുന്നു, വലിയ നിക്ഷേപവും സാങ്കേതിക പരിജ്ഞാനവും ആവശ്യമാണ്. തെറ്റായ മെഷീനുകൾ തിരഞ്ഞെടുക്കുന്നത് സുരക്ഷിതമല്ലാത്ത കേബിളുകൾ, ഉൽപ്പാദനം നിർത്തൽ, പണം പാഴാക്കൽ എന്നിവയിലേക്ക് നയിച്ചേക്കാം, ഇത് നിങ്ങളുടെ സംരംഭത്തിന്റെ വിജയത്തെ അപകടത്തിലാക്കും. അവശ്യ ഉപകരണങ്ങൾ അറിയുന്നത് വിശ്വസനീയമായ ഒരു പവർ കേബിൾ ഫാക്ടറിയിലേക്കുള്ള നിങ്ങളുടെ ആദ്യപടിയാണ്.

അത്യാവശ്യം പവർ കേബിൾ നിർമ്മാണ ഉപകരണങ്ങൾ കണ്ടക്ടർ ഡ്രോയിംഗ്, സ്ട്രാൻഡിംഗ് മെഷീനുകൾ, ഇൻസുലേഷൻ എക്സ്ട്രൂഷൻ ലൈനുകൾ, കോർ ലേയിംഗ് മെഷീനുകൾ, മെക്കാനിക്കൽ സംരക്ഷണത്തിനുള്ള സാധ്യതയുള്ള ആർമറിംഗ് ലൈനുകൾ, പുറം ഷീറ്റിംഗ് ലൈനുകൾ എന്നിവ ഇതിൽ ഉൾപ്പെടുന്നു. സുരക്ഷയും പ്രകടനവും ഉറപ്പാക്കുന്നതിന് പ്രക്രിയയിലുടനീളം കർശനമായ പരിശോധന ഉപകരണങ്ങൾ നിർണായകമാണ്.[^1][^5]

പ്രധാന ഘട്ടങ്ങൾ മനസ്സിലാക്കുന്നത് നിങ്ങൾക്ക് ഒരു നല്ല അവലോകനം നൽകുന്നു. എന്നാൽ യഥാർത്ഥ വിജയം ഓരോ ജോലിക്കും അനുയോജ്യമായ യന്ത്രം തിരഞ്ഞെടുക്കുന്നതിലൂടെയാണ്. നിങ്ങളുടെ ഉൽപാദന വേഗത, കേബിൾ ഗുണനിലവാരം, സുരക്ഷാ പാലിക്കൽ, ചെലവുകൾ എന്നിവയെല്ലാം ഈ തിരഞ്ഞെടുപ്പുകളെ ആശ്രയിച്ചിരിക്കുന്നു. ഓപ്ഷനുകളിൽ അമിതഭാരം തോന്നുന്നത് എളുപ്പമാണ്. അതുകൊണ്ടാണ് പവർ കേബിളുകൾ നിർമ്മിക്കുന്നതിന്റെ ഓരോ നിർണായക ഭാഗവും നമ്മൾ സൂക്ഷ്മമായി പരിശോധിക്കേണ്ടത്. കാര്യക്ഷമവും സുരക്ഷിതവുമായ ഒരു ഉൽപാദന ലൈൻ നിങ്ങൾക്ക് ആസൂത്രണം ചെയ്യാൻ കഴിയുന്ന തരത്തിൽ, അവശ്യ ഉപകരണങ്ങൾ ഘട്ടം ഘട്ടമായി നമുക്ക് തകർക്കാം. ഗുണനിലവാരമുള്ള പവർ കേബിളുകൾ നിർമ്മിക്കാൻ എന്ത് യന്ത്രസാമഗ്രികൾ ആവശ്യമാണെന്ന് കൃത്യമായി അറിയാൻ വായന തുടരുക.

കണ്ടക്ടറുകൾ എങ്ങനെയാണ് നിർമ്മിക്കുന്നത്?

ഏതൊരു പവർ കേബിളിന്റെയും കാതലായ ഘടകം കണ്ടക്ടറാണ്, അത് വൈദ്യുതി പ്രവാഹം വഹിക്കുന്നു. മോശം ചാലകത, പൊരുത്തമില്ലാത്ത വലുപ്പം, അല്ലെങ്കിൽ പൊട്ടാൻ സാധ്യതയുള്ള കണ്ടക്ടറുകൾ ഉപയോഗിക്കുന്നത് ഒരു ഓപ്ഷനല്ല. ഇത് കാര്യക്ഷമമല്ലാത്ത പവർ ട്രാൻസ്മിഷൻ, അമിതമായി ചൂടാകാനുള്ള സാധ്യതയുള്ള സ്ഥലങ്ങൾ, കണക്ഷൻ പ്രശ്നങ്ങൾ എന്നിവയിലേക്ക് നയിക്കുന്നു, ഇത് അന്തിമ കേബിളിനെ വിശ്വസനീയമല്ലാത്തതോ അപകടകരമോ ആക്കുന്നു.

കണ്ടക്ടറുകൾ കട്ടിയുള്ള ദണ്ഡുകളായി (ചെമ്പ് അല്ലെങ്കിൽ അലുമിനിയം) ആരംഭിക്കുന്നു, ഇത് പ്രോസസ്സ് ചെയ്യുന്നത് റോഡ് ബ്രേക്ക്ഡൗൺ മെഷീൻവലിയ വയറുകളിലേക്ക്, പിന്നീട് സൂക്ഷ്മമായി വരയ്ക്കുന്നു മൾട്ടി-വയർ ഡ്രോയിംഗ് മെഷീനുകൾ, അനീലറുകൾ മൃദുവാക്കുകയും, ഒടുവിൽ ബഞ്ചിംഗ് അല്ലെങ്കിൽ സ്ട്രാൻഡിംഗ് മെഷീനുകൾ (റിജിഡ്, പ്ലാനറ്ററി, ട്യൂബുലാർ, അല്ലെങ്കിൽ സ്കിപ്പ് തരങ്ങൾ പോലുള്ളവ) ഉപയോഗിച്ച് അന്തിമ ഫ്ലെക്സിബിൾ അല്ലെങ്കിൽ സോളിഡ് കണ്ടക്ടർ രൂപപ്പെടുത്തുകയും ചെയ്യുന്നു.[^2]

കണ്ടക്ടർ നിർമ്മാണത്തിലേക്ക് കൂടുതൽ ആഴത്തിൽ കടക്കാം. ഈ ഘട്ടം വൈദ്യുതിയുടെ പാത സൃഷ്ടിക്കുന്നു, അതിനാൽ അതിന്റെ ഗുണനിലവാരം മാറ്റാൻ കഴിയില്ല. വലിയ വ്യാസമുള്ള ലോഹ ദണ്ഡുകൾ (സാധാരണയായി 8mm ചെമ്പ് അല്ലെങ്കിൽ 9.5mm അലുമിനിയം) കേബിൾ രൂപകൽപ്പനയ്ക്ക് ആവശ്യമായ നിർദ്ദിഷ്ട വലുപ്പത്തിലും നിർമ്മാണത്തിലും (സോളിഡ്, സ്ട്രാൻഡഡ്, ഫ്ലെക്സിബിൾ) രൂപാന്തരപ്പെടുത്തുകയും മികച്ച വൈദ്യുതചാലകതയും മെക്കാനിക്കൽ ഗുണങ്ങളും ഉറപ്പാക്കുകയും ചെയ്യുക എന്നതാണ് ലക്ഷ്യം.

ആരംഭ മെറ്റീരിയൽ: തണ്ടുകൾ

വിശ്വസനീയമായ വിതരണക്കാരിൽ നിന്ന് ലഭിക്കുന്ന ഉയർന്ന നിലവാരമുള്ള ചെമ്പ് അല്ലെങ്കിൽ അലുമിനിയം ദണ്ഡുകളിൽ നിന്നാണ് എല്ലാം ആരംഭിക്കുന്നത് [^2]. ഈ ലോഹങ്ങളുടെ പരിശുദ്ധി അന്തിമ ചാലകത്തിന്റെ ചാലകതയെ നേരിട്ട് ബാധിക്കുന്നു. മാലിന്യങ്ങൾ പ്രതിരോധം വർദ്ധിപ്പിക്കുന്നു, ഇത് ഉയർന്ന ഊർജ്ജ നഷ്ടത്തിനും താപ ഉൽപാദനത്തിനും കാരണമാകുന്നു. വരുന്ന അസംസ്കൃത വസ്തുക്കളുടെ കർശനമായ ഗുണനിലവാര പരിശോധന അത്യാവശ്യമാണ്.

വടി തകർച്ച

ഈ നിരയിലെ ആദ്യത്തെ മെഷീൻ സാധാരണയായി ഒരു റോഡ് ബ്രേക്ക്ഡൗൺ മെഷീൻ. ഈ ഹെവി-ഡ്യൂട്ടി മെഷീൻ പ്രാരംഭ കട്ടിയുള്ള വടി എടുത്ത് ശക്തമായ ഡൈകളുടെ ഒരു പരമ്പരയിലൂടെ താഴേക്ക് വലിച്ചെടുക്കുന്നു (ദ്വാരങ്ങൾ കുറയ്ക്കുന്നു) ഒരു വലിയ ഇന്റർമീഡിയറ്റ് വയർ വലുപ്പത്തിലേക്ക്, ഒരുപക്ഷേ ഏകദേശം 1-4 മില്ലീമീറ്റർ. ഇത് സാധാരണയായി ഉയർന്ന വേഗതയിൽ ചെയ്യുന്ന ഒരു സിംഗിൾ-വയർ പ്രക്രിയയാണ്. രൂപഭേദം സംഭവിക്കുമ്പോൾ ഉണ്ടാകുന്ന ഗണ്യമായ താപം നിയന്ത്രിക്കുന്നതിനും വയർ പൊട്ടുന്നത് തടയുന്നതിനും കനത്ത ലൂബ്രിക്കേഷനും കാര്യക്ഷമമായ തണുപ്പിക്കൽ സംവിധാനങ്ങളും ഇവിടെ നിർണായകമാണ്. തുടർച്ചയായതും ആവശ്യപ്പെടുന്നതുമായ പ്രവർത്തനത്തിനായി ഈ മെഷീനുകൾ നിർമ്മിച്ചിരിക്കുന്നു. ചില നിർമ്മാതാക്കൾ വ്യത്യസ്ത സ്ക്രൂ വ്യാസമുള്ള മെഷീനുകൾ വാഗ്ദാനം ചെയ്യുന്നു, ചെറിയ വർക്ക്ഷോപ്പുകൾ മുതൽ വലിയ വ്യാവസായിക പ്ലാന്റുകൾ വരെ അവർ നിറവേറ്റുന്ന പ്രവർത്തനത്തിന്റെ വ്യാപ്തി സൂചിപ്പിക്കുന്നു.

ഇന്റർമീഡിയറ്റ്, ഫൈൻ വയർ ഡ്രോയിംഗ്

ഇന്റർമീഡിയറ്റ് വലുപ്പത്തിൽ നിന്ന്, വയർ പലപ്പോഴും ഇതിലേക്ക് പോകുന്നു മൾട്ടി-വയർ ഡ്രോയിംഗ് മെഷീനുകൾ. ഈ സങ്കീർണ്ണമായ മെഷീനുകൾ തുടർച്ചയായ ഡൈകളിലൂടെ ഒരേസമയം ഒന്നിലധികം വയറുകൾ വലിച്ചെടുക്കുന്നു (സാധാരണ കോൺഫിഗറേഷനുകൾ 8, 16, അല്ലെങ്കിൽ അതിലും കൂടുതൽ വയറുകൾ കൈകാര്യം ചെയ്യുന്നു), ഇത് കണ്ടക്ടറിന്റെ വ്യക്തിഗത സ്ട്രോണ്ടുകൾക്ക് (ഉദാഹരണത്തിന്, വയറുകൾ അല്ലെങ്കിൽ വഴക്കമുള്ള ചരടുകൾ നിർമ്മിക്കുന്നതിന് ആവശ്യമായ വലുപ്പങ്ങൾ) ആവശ്യമായ അന്തിമ വലുപ്പത്തിലേക്ക് അവയുടെ വ്യാസം കുറയ്ക്കുന്നു. ഈ ഒരേസമയം പ്രോസസ്സിംഗ് ത്രൂപുട്ട് വളരെയധികം വർദ്ധിപ്പിക്കുന്നു. ഡ്രോയിംഗ് അന്തർലീനമായി ലോഹത്തെ കഠിനമാക്കുകയും അത് കൂടുതൽ കഠിനമാക്കുകയും വഴക്കം കുറയ്ക്കുകയും ചെയ്യുന്നു. അതിനാൽ, ആധുനിക മൾട്ടി-വയർ മെഷീനുകൾ എല്ലായ്പ്പോഴും തുടർച്ചയായ പ്രതിരോധ അനീലിംഗിനെ നേരിട്ട് ഇൻ-ലൈനിൽ സംയോജിപ്പിക്കുന്നു. എളുപ്പത്തിലുള്ള പ്രവർത്തനത്തിനും നിരീക്ഷണത്തിനുമായി PLC നിയന്ത്രണങ്ങളും ടച്ച് സ്ക്രീൻ ഇന്റർഫേസുകളും ഉൾക്കൊള്ളുന്ന നിരവധി ആധുനിക ലൈനുകൾ ഉള്ളതിനാൽ ഓട്ടോമേഷനും പ്രധാനമാണ്.

അനിയലിംഗ്

അനിയലിംഗ് വലിച്ചുനീട്ടുന്ന വയറുകളുടെ ഡക്റ്റിലിറ്റി (മൃദുത്വവും വഴക്കവും) പുനഃസ്ഥാപിക്കുന്ന ഒരു നിർണായക താപ ചികിത്സാ പ്രക്രിയയാണിത്. അനീലിംഗ് ഇല്ലാതെ, കട്ടിയുള്ള വയറുകൾ ശരിയായി ഇഴയാൻ പ്രയാസമായിരിക്കും, കൂടാതെ ഇൻസ്റ്റാളേഷൻ അല്ലെങ്കിൽ ഉപയോഗ സമയത്ത് പൂർത്തിയായ കേബിൾ വളയ്ക്കുമ്പോൾ പൊട്ടിപ്പോകാനുള്ള സാധ്യതയും കൂടുതലാണ്. ഡ്രോയിംഗ് മെഷീനുകളുമായി സംയോജിപ്പിച്ചിരിക്കുന്ന തുടർച്ചയായ അനീലറുകൾ, സാധാരണയായി ചലിക്കുന്ന വയറുകളിലൂടെ ഒരു നിയന്ത്രിത വൈദ്യുത പ്രവാഹം കടത്തിവിടുകയും അവയെ അനീലിംഗ് താപനിലയിലേക്ക് വേഗത്തിൽ ചൂടാക്കുകയും ചെയ്യുന്നു. ഇതിനെത്തുടർന്ന് നിയന്ത്രിത തണുപ്പിക്കൽ ഉടൻ നടത്തുന്നു, പലപ്പോഴും ചൂടുള്ള ലോഹത്തിന്റെ ഓക്സീകരണം തടയുന്നതിന് ഒരു നീരാവി അല്ലെങ്കിൽ സംരക്ഷണ വാതകം (നൈട്രജൻ പോലുള്ളവ) അന്തരീക്ഷത്തിൽ. കണ്ടക്ടർ വഴക്ക മാനദണ്ഡങ്ങൾ പാലിക്കുന്നതിനും (സ്ട്രാൻഡിനുള്ള ക്ലാസ് 2, ഫ്ലെക്സിബിളിനുള്ള ക്ലാസ് 5 പോലുള്ളവ) ഒപ്റ്റിമൽ ചാലകത ഉറപ്പാക്കുന്നതിനും ശരിയായ അളവിലുള്ള അനീലിംഗ് കൈവരിക്കേണ്ടത് അത്യന്താപേക്ഷിതമാണ്.

ബഞ്ചിംഗ് vs. സ്ട്രാൻഡിംഗ്

ശരിയായ വ്യാസമുള്ള വ്യക്തിഗത അനീൽഡ് വയറുകൾ നിങ്ങൾക്ക് ലഭിച്ചുകഴിഞ്ഞാൽ, അവയെ അന്തിമ കണ്ടക്ടർ ഘടനയിലേക്ക് സംയോജിപ്പിക്കേണ്ടതുണ്ട്. ആവശ്യമായ വഴക്കത്തെയും കണ്ടക്ടർ തരത്തെയും ആശ്രയിച്ചിരിക്കും രീതി:

- ബഞ്ചിംഗ് മെഷീനുകൾ: പ്രധാനമായും വഴക്കമുള്ള കണ്ടക്ടറുകൾ സൃഷ്ടിക്കാൻ ഉപയോഗിക്കുന്നു (ക്ലാസ് 5 അല്ലെങ്കിൽ ക്ലാസ് 6 ലെവ പോലെ). ഒന്നിലധികം നേർത്ത വയറുകൾ താരതമ്യേന ജ്യാമിതീയമല്ലാത്ത, കുലകളുള്ള കോൺഫിഗറേഷനിൽ ഒരുമിച്ച് വളച്ചൊടിക്കുന്നു. ഡബിൾ-ട്വിസ്റ്റ് ബഞ്ചറുകൾ വളരെ സാധാരണവും കാര്യക്ഷമവുമാണ്; ടേക്ക്-അപ്പ് ബോയുടെയോ ഫ്ലയർ അസംബ്ലിയുടെയോ ഓരോ ഭ്രമണത്തിനും വയർ പാത്ത് രണ്ട് വളവുകൾ എടുക്കുമ്പോൾ സപ്ലൈ ബോബിനുകൾ നിശ്ചലമായി തുടരുന്നു. ഈ ഡിസൈൻ വളരെ ഉയർന്ന ഉൽപാദന വേഗത അനുവദിക്കുന്നു കൂടാതെ വഴക്കമുള്ള കോഡുകൾ, ഓട്ടോമോട്ടീവ് വയറുകൾ, ഉപകരണ വയറിംഗ് എന്നിവയ്ക്ക് അനുയോജ്യമാണ്.

- സ്ട്രാൻഡിംഗ് മെഷീനുകൾ: കൂടുതൽ ഘടനാപരമായ കണ്ടക്ടറുകൾ സൃഷ്ടിക്കാൻ ഉപയോഗിക്കുന്നു, പലപ്പോഴും താഴ്ന്ന, ഇടത്തരം, ഉയർന്ന വോൾട്ടേജ് പവർ കേബിളുകൾക്ക്, സ്ഥിരമായ വൃത്താകൃതി, നിർദ്ദിഷ്ട കോംപാക്ഷൻ അല്ലെങ്കിൽ കോൺസെൻട്രിക് പാളികൾ (ക്ലാസ് 2 കണ്ടക്ടറുകൾ പോലെ) ആവശ്യമാണ്. സാധാരണ തരങ്ങളിൽ ഇവ ഉൾപ്പെടുന്നു:

- കർക്കശമായ ഫ്രെയിം സ്ട്രാൻഡറുകൾ: സപ്ലൈ ബോബിനുകൾ കറങ്ങുന്ന കൂടുകളിലോ ഫ്രെയിമുകളിലോ ആണ് സൂക്ഷിക്കുന്നത്. കൂട് തിരിയുമ്പോൾ ഓരോ ബോബിനും അതിന്റേതായ അച്ചുതണ്ടിൽ കറങ്ങുന്നു. ഈ സജ്ജീകരണം വയറുകളുടെ കൃത്യമായ പാളികൾ സ്ഥാപിക്കാൻ അനുവദിക്കുന്നു, സാധാരണയായി ഓരോ പാളിക്കും ഹെലിക്കൽ ദിശകൾ മാറിമാറി (കോൺസെൻട്രിക് സ്ട്രാൻഡിംഗ്). ഒതുക്കമുള്ള (വായു വിടവുകൾ കുറയ്ക്കുന്നതിന് വയറുകൾ ചെറുതായി പരന്നിരിക്കുന്നു) അല്ലെങ്കിൽ സെക്ടർ ആകൃതിയിലുള്ള കണ്ടക്ടറുകൾ (മൾട്ടി-കോർ കേബിളുകളിൽ ദൃഢമായി യോജിക്കുന്നതിനായി പൈ സെഗ്മെന്റുകളുടെ ആകൃതി) ഉത്പാദിപ്പിക്കാനും ഇതിന് കഴിയും. ഈ മെഷീനുകൾ ബഞ്ചറുകളേക്കാൾ വേഗത കുറവാണ്, പക്ഷേ ഉയർന്ന വോൾട്ടേജ് ആപ്ലിക്കേഷനുകൾക്ക് ആവശ്യമായ വളരെ സ്ഥിരതയുള്ള കണ്ടക്ടർ ജ്യാമിതികൾ നിർമ്മിക്കുന്നു.

- ഗ്രഹ ഗ്രഹങ്ങൾ: കർക്കശമായ സ്ട്രാൻഡറുകൾക്ക് സമാനമായ ആശയം, പക്ഷേ ബോബിനുകൾ പിടിച്ചിരിക്കുന്ന തൊട്ടിലുകൾ നിവർന്നുനിൽക്കാൻ (അല്ലെങ്കിൽ കൂട്ടിന് എതിർവശത്ത് കറങ്ങാൻ) കഴിയും, അങ്ങനെ വ്യക്തിഗത വയറുകൾ സ്ഥാപിക്കുമ്പോൾ അവ വളച്ചൊടിക്കുന്നത് തടയുന്നു. ആന്തരിക സമ്മർദ്ദങ്ങൾ ഒഴിവാക്കാൻ വളരെ വലിയ കണ്ടക്ടറുകൾക്കോ സെക്ടർ ആകൃതിയിലുള്ള കണ്ടക്ടറുകൾക്കോ പലപ്പോഴും മുൻഗണന നൽകുന്നു.

- ട്യൂബുലാർ സ്ട്രോണ്ടറുകൾ: കറങ്ങുന്ന ട്യൂബ് ഘടനയ്ക്കുള്ളിൽ ബോബിനുകൾ സ്ഥാപിക്കുന്ന ഒരു അതിവേഗ ഓപ്ഷൻ. ട്യൂബിലെ ദ്വാരങ്ങളിലൂടെ വയറുകൾ പുറത്തേക്ക് ഒഴുകുന്നു. ചെറിയ എണ്ണം വയറുകൾ വളരെ വേഗത്തിൽ സ്ട്രാന്റ് ചെയ്യുന്നതിന് നല്ലതാണ്, കൂടാതെ ലോഹ സ്ക്രീനുകൾ (ചെമ്പ് വയറുകൾ) അല്ലെങ്കിൽ സ്റ്റീൽ വയർ കവചം പ്രയോഗിക്കുന്നതിനും ഇത് സാധാരണയായി ഉപയോഗിക്കുന്നു.

- സ്ട്രാൻഡറുകൾ ഒഴിവാക്കുക: അലുമിനിയം കണ്ടക്ടറുകൾക്ക് പലപ്പോഴും ഉപയോഗിക്കുന്ന മറ്റൊരു അതിവേഗ രൂപകൽപ്പന, അവിടെ വയറുകൾ ഏകദിശ പാളികളായി സ്ഥാപിച്ചിരിക്കുന്നു, ആവശ്യമുള്ള ഘടന വേഗത്തിൽ നേടുന്നതിന് ചില സ്ഥാനങ്ങളിൽ 'സ്കിപ്പുചെയ്യുന്നു'.

യന്ത്രങ്ങളുടെ ശേഷി പൊരുത്തപ്പെടാത്തപ്പോൾ ഫാക്ടറികൾ ബുദ്ധിമുട്ടുന്നത് ഞാൻ കണ്ടിട്ടുണ്ട്. ഉദാഹരണത്തിന്, വേഗത കുറഞ്ഞതും പഴയതുമായ ഒരു ബഞ്ചറിന് ഭക്ഷണം നൽകുന്ന ഒരു സൂപ്പർ-ഫാസ്റ്റ് മൾട്ടി-വയർ ഡ്രോയിംഗ് മെഷീൻ ഒരു വലിയ തടസ്സം സൃഷ്ടിക്കുന്നു, ഡ്രോയിംഗ് മെഷീനിന്റെ സാധ്യതകൾ പാഴാക്കുന്നു. മുഴുവൻ ലൈനിനെയും സമഗ്രമായി രൂപകൽപ്പന ചെയ്യുന്നതിന്റെ പ്രാധാന്യം ഇത് എടുത്തുകാണിക്കുന്നു. HONGKAI-യിൽ, ഓരോ മെഷീനും - വടി ബ്രേക്ക്ഡൗൺ, ഡ്രോയിംഗ്, അനീലിംഗ്, സ്ട്രാൻഡിംഗ്/ബഞ്ചിംഗ് - അവരുടെ ലക്ഷ്യ ഉൽപ്പന്നങ്ങൾക്കും ഔട്ട്പുട്ട് വോളിയത്തിനും ഉചിതമായ വലുപ്പത്തിലും സമന്വയിപ്പിച്ചിട്ടുണ്ടെന്ന് ഉറപ്പാക്കിക്കൊണ്ട്, പൂർണ്ണ കണ്ടക്ടർ പ്രോസസ്സിംഗ് സീക്വൻസ് [^5] ആസൂത്രണം ചെയ്യാൻ ഞങ്ങൾ ക്ലയന്റുകളെ സഹായിക്കുന്നു [^3]. മെറ്റീരിയൽ അനുയോജ്യതയും (ചെമ്പ് vs. അലുമിനിയം) ആവശ്യമായ കണ്ടക്ടർ തരങ്ങളും മികച്ച യന്ത്രങ്ങളുടെ തിരഞ്ഞെടുപ്പുകളെ വളരെയധികം സ്വാധീനിക്കുന്നു.

കണ്ടക്ടറുകളെ ഇൻസുലേറ്റ് ചെയ്യുന്നതിൽ എന്താണ് ഉൾപ്പെട്ടിരിക്കുന്നത്?

കണ്ടക്ടർ രൂപപ്പെട്ടുകഴിഞ്ഞാൽ, അത് വെറും ലോഹമാണ്. അങ്ങനെ ഉപയോഗിക്കുന്നത് ഉടനടി ഷോർട്ട് സർക്യൂട്ടുകൾക്ക് കാരണമാകും. സുരക്ഷയ്ക്കും പ്രവർത്തനത്തിനും ശരിയായ വൈദ്യുത ഇൻസുലേഷൻ അത്യന്താപേക്ഷിതമാണ്. ഇൻസുലേഷൻ പരാജയങ്ങൾ ഷോർട്ട് സർക്യൂട്ടുകൾ, വൈദ്യുത തീപിടുത്തങ്ങൾ, ഉപകരണങ്ങൾക്ക് കേടുപാടുകൾ എന്നിവയ്ക്ക് കാരണമാകുകയും ആളുകൾക്ക് ഗുരുതരമായ അപകടസാധ്യതകൾ ഉണ്ടാക്കുകയും ചെയ്യും. ഇൻസുലേഷൻ പാളിയുടെ സമഗ്രത പരമപ്രധാനമാണ്.

കണ്ടക്ടറെ ഇൻസുലേറ്റ് ചെയ്യുന്നതിൽ പോളിമെറിക് മെറ്റീരിയലിന്റെ ഒരു കൃത്യമായ പാളി പ്രയോഗിക്കുന്നത് ഉൾപ്പെടുന്നു, അത് ഒരു ഇൻസുലേഷൻ എക്സ്ട്രൂഷൻ ലൈൻ. കണ്ടക്ടറിനുള്ള പേ-ഓഫ്, ഒരു പ്രീഹീറ്റർ, ഒരു പ്രത്യേക ക്രോസ്ഹെഡുള്ള എക്സ്ട്രൂഡർ, ഒരു കൂളിംഗ് ട്രഫ് സിസ്റ്റം, വ്യാസം നിയന്ത്രണ ഗേജുകൾ, ഗുണനിലവാര പരിശോധനകൾക്കുള്ള ഒരു സ്പാർക്ക് ടെസ്റ്റർ, ടേക്ക്-അപ്പ് യൂണിറ്റ് എന്നിവയാണ് പ്രധാന ഘടകങ്ങൾ.[^5]

!

ഇൻസുലേഷൻ എക്സ്ട്രൂഷൻ പ്രക്രിയയിലേക്ക് കൂടുതൽ ആഴത്തിൽ ഇറങ്ങാം. ഈ ഘട്ടത്തിൽ കണ്ടക്ടറെ അതിന്റെ ചുറ്റുപാടുകളിൽ നിന്നും അതേ കേബിളിനുള്ളിലെ മറ്റ് കണ്ടക്ടറുകളിൽ നിന്നും വൈദ്യുതമായി വേർതിരിക്കുന്ന ഡൈഇലക്ട്രിക് മെറ്റീരിയൽ പ്രയോഗിക്കുന്നു. കണ്ടക്ടറിന് ചുറ്റും ശരിയായ കനവും ഏകാഗ്രതയും (കേന്ദ്രീകൃതത) ഉള്ളതും കർശനമായ വൈദ്യുത, ഭൗതിക മാനദണ്ഡങ്ങൾ പാലിക്കുന്നതുമായ ഇൻസുലേറ്റിംഗ് സംയുക്തത്തിന്റെ ഒരു ഏകീകൃതവും വൈകല്യമില്ലാത്തതുമായ പാളി പ്രയോഗിക്കുക എന്നതാണ് ലക്ഷ്യം.

ഇൻസുലേഷൻ എക്സ്ട്രൂഷൻ ലൈൻ

പവർ കേബിൾ നിർമ്മാണത്തിലെ ഒരു മൂലക്കല്ലായ ഈ ലൈൻ, വിവിധ വസ്തുക്കളും കണ്ടക്ടർ വലുപ്പങ്ങളും കൈകാര്യം ചെയ്യാൻ പ്രാപ്തമാണ്. അതിന്റെ സാധാരണ ഘടകങ്ങളുടെ ഒരു വിശകലനം ഇതാ:

- പേ-ഓഫ് സ്റ്റാൻഡ്: നഗ്നമായ കണ്ടക്ടറിന്റെ റീൽ അല്ലെങ്കിൽ ഡ്രം (സ്ട്രാൻഡിംഗ്/ബഞ്ചിംഗ് മെഷീനിൽ നിന്ന് വരുന്നു) പിടിക്കുന്നു. കണ്ടക്ടറെ വലിച്ചുനീട്ടുകയോ കിങ്ക് ചെയ്യുകയോ ചെയ്യാതെ ലൈനിലേക്ക് സുഗമമായും സ്ഥിരതയോടെയും ഫീഡ് ചെയ്യുന്നതിന് കൃത്യമായ ടെൻഷൻ നിയന്ത്രണം അത്യാവശ്യമാണ്. കണ്ടക്ടർ റീൽ മാറ്റുമ്പോൾ തുടർച്ചയായ പ്രവർത്തനം അനുവദിക്കുന്നതിന് അക്യുമുലേറ്ററുകൾ (കണ്ടക്ടറിന്റെ ബഫർ നീളം സംഭരിക്കുന്ന ലംബ അല്ലെങ്കിൽ തിരശ്ചീന ടവറുകൾ) ഉപയോഗിക്കാം, ഇത് പ്രവർത്തന സമയം പരമാവധിയാക്കുന്നു.

- പ്രീഹീറ്റർ: എക്സ്ട്രൂഡർ ക്രോസ്ഹെഡിലേക്ക് പ്രവേശിക്കുന്നതിന് തൊട്ടുമുമ്പ് കണ്ടക്ടറെ ചൂടാക്കുന്ന ഒരു ഇൻഡക്ഷൻ അല്ലെങ്കിൽ റെസിസ്റ്റൻസ് ഹീറ്റർ പലപ്പോഴും ഉപയോഗിക്കുന്നു. ഇത് ഒന്നിലധികം ആവശ്യങ്ങൾ നിറവേറ്റുന്നു: ശേഷിക്കുന്ന ഈർപ്പം ബാഷ്പീകരിക്കുക അല്ലെങ്കിൽ കണ്ടക്ടർ പ്രതലത്തിൽ നിന്ന് ലൂബ്രിക്കന്റ് വലിച്ചെടുക്കുക, കണ്ടക്ടറും ഉരുകിയ പോളിമർ ഇൻസുലേഷനും ഇടയിൽ മികച്ച അഡീഷനും ബോണ്ടിംഗും പ്രോത്സാഹിപ്പിക്കുക.

- എക്സ്ട്രൂഡർ: ഈ യന്ത്രം ഇൻസുലേറ്റിംഗ് പോളിമർ പെല്ലറ്റുകൾ (ഉദാ: PVC, PE, XLPE, LSZH) ഉരുക്കി, ഉരുകിയ വസ്തു ക്രോസ്ഹെഡിലേക്ക് ബലപ്രയോഗത്തിലൂടെ എത്തിക്കുന്നതിനുള്ള മർദ്ദം സൃഷ്ടിക്കുന്നു. പ്രധാന ഭാഗങ്ങളിൽ ഇവ ഉൾപ്പെടുന്നു:

- ഹോപ്പർ: പ്ലാസ്റ്റിക് പെല്ലറ്റുകൾ സൂക്ഷിക്കുന്നു. പലപ്പോഴും ഡ്രയറുകൾ കൊണ്ട് സജ്ജീകരിച്ചിരിക്കുന്നു, പ്രത്യേകിച്ച് XLPE അല്ലെങ്കിൽ നൈലോൺ പോലുള്ള ഈർപ്പം സെൻസിറ്റീവ് വസ്തുക്കൾക്ക്, കാരണം ഈർപ്പം ഇൻസുലേഷനിൽ ശൂന്യതയോ വൈകല്യങ്ങളോ ഉണ്ടാക്കും.

- ബാരൽ: ഒന്നിലധികം വൈദ്യുത പ്രതിരോധ ബാൻഡുകളാൽ ചൂടാക്കപ്പെട്ട, നിരവധി താപനില നിയന്ത്രണ മേഖലകളായി വിഭജിച്ചിരിക്കുന്ന ഒരു കരുത്തുറ്റ സിലിണ്ടർ.

- സ്ക്രൂ: ബാരലിനുള്ളിൽ കറങ്ങുന്നു. അതിന്റെ ജ്യാമിതീയ രൂപകൽപ്പന (ഫ്ലൈറ്റ് ഡെപ്ത്, പിച്ച്, കംപ്രഷൻ അനുപാതം) നിർണായകമാണ്, കൂടാതെ പ്രോസസ്സ് ചെയ്യുന്ന പോളിമറിന്റെ തരവുമായി പ്രത്യേകമായി പൊരുത്തപ്പെടുന്നു (ഉദാഹരണത്തിന്, പിവിസിക്കുള്ള ഒരു സ്ക്രൂ XLPE-ക്കുള്ള ഒന്നിൽ നിന്ന് വ്യത്യസ്തമാണ്). ഇത് ഹോപ്പറിൽ നിന്ന് ഉരുളകൾ എത്തിക്കുന്നു, അവയെ കംപ്രസ് ചെയ്യുന്നു, ഘർഷണത്തിലൂടെയും ബാരൽ താപത്തിലൂടെയും അവയെ ഉരുക്കുന്നു, ഏകതാനതയ്ക്കായി ഉരുകുന്നത് കലർത്തുന്നു, മർദ്ദം സൃഷ്ടിക്കുന്നു. എക്സ്ട്രൂഡർ സ്ക്രൂവിന്റെ വ്യാസം അനുസരിച്ചാണ് വലുപ്പങ്ങൾ പലപ്പോഴും നിർവചിക്കുന്നത്, ആവശ്യമായ ഔട്ട്പുട്ടിനെ ആശ്രയിച്ച് വ്യാപകമായി വ്യത്യാസപ്പെടുന്നു.

- ചൂടാക്കൽ/തണുപ്പിക്കൽ മേഖലകൾ: ബാരലിലും ഡൈയിലും ഉടനീളമുള്ള ഓരോ സോണിലും കൃത്യമായ താപനില നിയന്ത്രണം, ഒപ്റ്റിമൽ മെൽറ്റ് ക്വാളിറ്റി കൈവരിക്കുന്നതിനും, മെറ്റീരിയൽ ഡീഗ്രേഡേഷൻ (കത്തുന്നത്) തടയുന്നതിനും, സ്ഥിരമായ ഔട്ട്പുട്ട് വിസ്കോസിറ്റി ഉറപ്പാക്കുന്നതിനും നിർണായകമാണ്.

- ക്രോസ്ഹെഡ്: കണ്ടക്ടറും ഉരുകിയ പ്ലാസ്റ്റിക്കും കൂടിച്ചേരുന്ന ഇന്റർഫേസ്. കണ്ടക്ടർ മധ്യത്തിലൂടെ അച്ചുതണ്ട് ദിശയിൽ പ്രവർത്തിക്കുന്നു. എക്സ്ട്രൂഡറിൽ നിന്നുള്ള ഉരുകിയ പ്ലാസ്റ്റിക് ആന്തരിക പ്രവാഹ ചാനലുകളിലൂടെ നയിക്കപ്പെടുകയും കൃത്യമായി മെഷീൻ ചെയ്ത ഒരു ഉപകരണ സെറ്റിലൂടെ പുറത്തുകടക്കുകയും ചെയ്യുന്നു: ടിപ്പ് (അല്ലെങ്കിൽ ഗൈഡർ), ഇത് കണ്ടക്ടറെ നയിക്കുന്നു, കൂടാതെ മരിക്കുക, ഇത് ഇൻസുലേഷന്റെ പുറം ഉപരിതലത്തെ രൂപപ്പെടുത്തുന്നു. ടിപ്പ് OD യും ഡൈ ഐഡിയും തമ്മിലുള്ള വിടവ് ഇൻസുലേഷൻ ഭിത്തിയുടെ കനം നിർണ്ണയിക്കുന്നു. നല്ല ഏകാഗ്രത (ചുറ്റും ഏകീകൃത മതിൽ കനം) കൈവരിക്കുന്നതിന് കണ്ടക്ടർ പാതയുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ ടിപ്പിന്റെയും ഡൈയുടെയും കൃത്യമായ വിന്യാസം നിർണായകമാണ്. മോശം ഏകാഗ്രത നേർത്ത പാടുകൾക്ക് കാരണമാകുന്നു, അവ അപകടകരമായ വൈദ്യുത ബലഹീനതകളാണ്.

- കൂളിംഗ് ട്രഫ്: ക്രോസ്ഹെഡിൽ നിന്ന് പുറത്തുകടന്ന ഉടനെ, ഇൻസുലേറ്റഡ് കണ്ടക്ടർ സാധാരണയായി രക്തചംക്രമണ ജലം നിറഞ്ഞ ഒരു നീണ്ട തൊട്ടിയിലേക്ക് പ്രവേശിക്കുന്നു. ശൂന്യതയോ ആന്തരിക സമ്മർദ്ദങ്ങളോ രൂപഭേദമോ ഉണ്ടാക്കാതെ ഇൻസുലേഷൻ ദൃഢമാക്കുന്നതിന് ഫലപ്രദമായ തണുപ്പിക്കൽ അത്യന്താപേക്ഷിതമാണ്. ഇതിൽ പലപ്പോഴും ഒന്നിലധികം ഘട്ടങ്ങൾ ഉൾപ്പെടുന്നു: സാധാരണയായി മന്ദഗതിയിലുള്ള പ്രാരംഭ തണുപ്പിക്കൽ അനുവദിക്കുന്നതിന് ഒരു ചൂടുവെള്ള വിഭാഗത്തിൽ നിന്ന് ആരംഭിച്ച് (സമ്മർദ്ദം കുറയ്ക്കുകയും ഉപരിതല ഫിനിഷ് മെച്ചപ്പെടുത്തുകയും ചെയ്യുന്നു), തുടർന്ന് ക്രമേണ തണുത്ത ജല വിഭാഗങ്ങൾ. ആവശ്യമായ തൊട്ടിയുടെ നീളം ലൈൻ വേഗതയെയും ഇൻസുലേഷൻ കനത്തെയും വളരെയധികം ആശ്രയിച്ചിരിക്കുന്നു - ഹൈ-സ്പീഡ് ലൈനുകൾക്ക് വളരെ നീണ്ട തൊട്ടികൾ ആവശ്യമാണ്, ചിലപ്പോൾ ഒന്നിലധികം പാസുകളായി ക്രമീകരിച്ചിരിക്കുന്നു.

- വ്യാസം നിയന്ത്രണ സംവിധാനം: തണുപ്പിച്ചതിനുശേഷം, നോൺ-കോൺടാക്റ്റ് ലേസർ ഗേജുകൾ ഇൻസുലേറ്റഡ് കണ്ടക്ടറിന്റെ പുറം വ്യാസം തുടർച്ചയായി അളക്കുന്നു. ഈ തത്സമയ ഡാറ്റ എക്സ്ട്രൂഡർ സ്ക്രൂ വേഗതയിലേക്കോ ക്യാപ്സ്റ്റാൻ വേഗത നിയന്ത്രണങ്ങളിലേക്കോ ഒരു ക്ലോസ്ഡ് ലൂപ്പിൽ തിരികെ നൽകാം, ഇത് ടാർഗെറ്റ് വ്യാസം ഇറുകിയ ടോളറൻസുകൾക്കുള്ളിൽ (പലപ്പോഴും മാനദണ്ഡങ്ങൾക്കനുസരിച്ച് ആവശ്യമാണ്) യാന്ത്രികമായി നിലനിർത്താൻ സഹായിക്കും. നിർണായക ആപ്ലിക്കേഷനുകൾക്കായി കോൺസെൻട്രിസിറ്റി/വാൾ കനം മോണിറ്ററിംഗ് സിസ്റ്റങ്ങളും (അൾട്രാസോണിക്സ് അല്ലെങ്കിൽ എക്സ്-റേകൾ ഉപയോഗിച്ച്) സംയോജിപ്പിക്കാം.

- സ്പാർക്ക് ടെസ്റ്റർ: മിക്ക ഇൻസുലേറ്റഡ് വയറുകൾക്കും നിർബന്ധിത ഇൻ-ലൈൻ സുരക്ഷാ പരിശോധന. പൂർത്തിയായ ഇൻസുലേറ്റഡ് കണ്ടക്ടർ ഒരു ഉയർന്ന വോൾട്ടേജ് ഇലക്ട്രോഡിലൂടെ കടന്നുപോകുന്നു (പലപ്പോഴും ചാലക ബീഡുകളുടെയോ ബ്രഷുകളുടെയോ ഒരു കർട്ടൻ). ഇലക്ട്രോഡിനും കണ്ടക്ടറിനും ഇടയിൽ ഒരു ഉയർന്ന വോൾട്ടേജ് (എസി അല്ലെങ്കിൽ ഡിസി, സ്റ്റാൻഡേർഡിനെ ആശ്രയിച്ച്, സാധാരണയായി നിരവധി കിലോവോൾട്ട്) പ്രയോഗിക്കുന്നു (ഇത് ഗ്രൗണ്ട് ചെയ്തിരിക്കുന്നു). ഇൻസുലേഷനെ ലംഘിക്കുന്ന ഒരു പിൻഹോൾ, വിള്ളൽ, നേർത്ത പാട് അല്ലെങ്കിൽ ചാലക മലിനീകരണം ഉണ്ടെങ്കിൽ, ഒരു തീപ്പൊരി ഫോൾട്ടിലൂടെ ചാടും, ഒരു അലാറം ട്രിഗർ ചെയ്യുകയും പലപ്പോഴും ഒരു ഫോൾട്ട് മാർക്കർ (ഉദാ: ഇങ്ക് സ്പ്രേ) അല്ലെങ്കിൽ കൗണ്ടർ സജീവമാക്കുകയും ചെയ്യും. ഇത് ഇൻസുലേഷന്റെ അടിസ്ഥാന ഡൈഇലക്ട്രിക് സമഗ്രതയുടെ 100% സ്ഥിരീകരണം നൽകുന്നു.

- ക്യാപ്സ്റ്റാൻ: ഒരു ഡ്രൈവ്ഡ് വീൽ (പലപ്പോഴും റബ്ബർ പൂശിയ) അല്ലെങ്കിൽ ബെൽറ്റ് സിസ്റ്റം (കാറ്റർപില്ലർ) മുഴുവൻ ലൈനിലൂടെയും സ്ഥിരവും നിയന്ത്രിതവുമായ വേഗതയിൽ കണ്ടക്ടറെ കൃത്യമായി വലിക്കുന്നു. പേ-ഓഫ് ടെൻഷൻ, എക്സ്ട്രൂഡർ ഔട്ട്പുട്ട് നിരക്ക്, ക്യാപ്സ്റ്റാൻ വേഗത എന്നിവ തമ്മിലുള്ള കൃത്യമായ സിൻക്രൊണൈസേഷൻ ഡൈമൻഷണൽ സ്ഥിരതയ്ക്ക് അത്യന്താപേക്ഷിതമാണ്.

- ടേക്ക്-അപ്പ് സ്റ്റാൻഡ്: പൂർത്തിയായ ഇൻസുലേറ്റഡ് വയർ (ഇപ്പോൾ പലപ്പോഴും "കോർ" എന്ന് വിളിക്കുന്നു) ഒരു സ്പൂളിലേക്കോ ഡ്രമ്മിലേക്കോ വീശുന്നു. ടെൻഷൻ നിയന്ത്രണത്തിനായുള്ള ഡാൻസർ ആംസ്, ലെവൽ വൈൻഡിംഗിനുള്ള ട്രാവേഴ്സ് മെക്കാനിസങ്ങൾ എന്നിവ പോലുള്ള സവിശേഷതകൾ കോർ കേടുപാടുകൾ കൂടാതെ വൃത്തിയായി മുറിച്ചിട്ടുണ്ടെന്ന് ഉറപ്പാക്കുന്നു, അടുത്ത പ്രക്രിയ ഘട്ടത്തിന് (ലേയിംഗ്-അപ്പ്, ടെസ്റ്റിംഗ് അല്ലെങ്കിൽ ഷിപ്പിംഗ്) തയ്യാറാണ്. ടേക്ക്-അപ്പിന് മുമ്പായി അക്യുമുലേറ്ററുകളും സ്ഥാപിക്കാവുന്നതാണ്.

ഇൻസുലേഷൻ മെറ്റീരിയലുകളും പ്രോസസ്സിംഗും സംബന്ധിച്ച പരിഗണനകൾ

സാധാരണ ഇൻസുലേഷൻ വസ്തുക്കൾക്ക് വ്യത്യസ്ത പ്രോസസ്സിംഗ് വ്യവസ്ഥകൾ ആവശ്യമാണ്:

- പിവിസി: വിലയും ജ്വാല പ്രതിരോധവും കാരണം കുറഞ്ഞ വോൾട്ടേജിന് വ്യാപകമായി ഉപയോഗിക്കുന്നു. പ്രോസസ്സ് ചെയ്യാൻ താരതമ്യേന എളുപ്പമാണ്.

- പിഇ: മികച്ച വൈദ്യുത ഗുണങ്ങൾ, ഇടത്തരം വോൾട്ടേജിന് നല്ലതാണ്. ശ്രദ്ധാപൂർവ്വമായ താപനില നിയന്ത്രണം ആവശ്യമാണ്.

- എക്സ്എൽപിഇ: മികച്ച താപ, വൈദ്യുത പ്രകടനം കാരണം മീഡിയം, ഹൈ-വോൾട്ടേജ് കേബിളുകൾക്കുള്ള മാനദണ്ഡം. ഒരു ക്രോസ്-ലിങ്കിംഗ് പ്രക്രിയ ആവശ്യമാണ്. MV/HV-ക്ക്, ഇത് പലപ്പോഴും നീരാവി അല്ലെങ്കിൽ നൈട്രജൻ മർദ്ദം ഉപയോഗിച്ച് ഒരു പ്രത്യേക തുടർച്ചയായ വൾക്കനൈസേഷൻ (CV) ലൈനിൽ ചെയ്യുന്നു. LV കേബിളുകൾക്ക്, സിലാൻ-ക്രോസ്ലിങ്കിംഗ് രീതി (സിയോപ്ലസ്) ഈർപ്പം ഉപയോഗിച്ച് എക്സ്ട്രൂഷൻ ചെയ്ത ശേഷം ക്രോസ്-ലിങ്കിംഗ് നടത്താൻ അനുവദിക്കുന്നു. പ്രോസസ്സിംഗ് എക്സ്എൽപിഇ എക്സ്ട്രൂഡറിൽ അകാല ക്രോസ്-ലിങ്കിംഗ് ('സ്കോർച്ച്') ഒഴിവാക്കാൻ കൃത്യമായ താപനില നിയന്ത്രണം ആവശ്യമാണ്.

- LSZH/LS0H: സുരക്ഷയ്ക്ക് കൂടുതൽ പ്രാധാന്യം. പലപ്പോഴും ഉയർന്ന അളവിൽ നിറച്ച സംയുക്തങ്ങൾ, അവയ്ക്ക് ഉരച്ചിലുകൾ ഉണ്ടാകാം, പ്രത്യേക സ്ക്രൂ ഡിസൈനുകളും ശ്രദ്ധാപൂർവ്വമായ താപനില മാനേജ്മെന്റും ആവശ്യമാണ്.

ലഭിക്കുന്നത് ഇൻസുലേഷൻ എക്സ്ട്രൂഷൻ ശരിയായതിന് വൈദഗ്ധ്യവും കരുത്തുറ്റ ഉപകരണങ്ങളും ആവശ്യമാണ്. ഉപരിതല പരുക്കൻത ('സ്രാവിന്റെ തൊലി'), ആന്തരിക ശൂന്യത ('കുമിളകൾ'), അല്ലെങ്കിൽ പൊരുത്തമില്ലാത്ത വ്യാസം തുടങ്ങിയ പ്രശ്നങ്ങൾ പരിഹരിക്കാൻ ഞാൻ സഹായിച്ചിട്ടുണ്ട്. പലപ്പോഴും, മൂലകാരണം തെറ്റായ താപനില ക്രമീകരണങ്ങൾ, സ്ക്രൂ വേഗത/രൂപകൽപ്പന പ്രശ്നങ്ങൾ, അസംസ്കൃത വസ്തുക്കളിലെ ഈർപ്പം, അല്ലെങ്കിൽ തേഞ്ഞുപോയ/അനുചിതമായ ടൂളിംഗ് എന്നിവയാണ്. ഉയർന്ന നിലവാരമുള്ളതും വിശ്വസനീയവുമായ എക്സ്ട്രൂഷൻ ലൈനുകൾ അത്യാവശ്യമാണ് [^5]. HONGKAI-യിൽ, വിവിധ വസ്തുക്കൾ ഉപയോഗിച്ച് കണ്ടക്ടറുകളെ വിജയകരമായി ഇൻസുലേറ്റ് ചെയ്യാൻ ക്ലയന്റുകളെ സഹായിക്കുന്നതിന് ആവശ്യമായ എക്സ്ട്രൂഷൻ സിസ്റ്റങ്ങളും നിർണായകമായ പ്രോസസ് പിന്തുണയും [^3] ഞങ്ങൾ നൽകുന്നു, സുരക്ഷയ്ക്കും പ്രകടനത്തിനുമായി അവർ കർശനമായ വ്യവസായ മാനദണ്ഡങ്ങൾ പാലിക്കുന്നുണ്ടെന്ന് ഉറപ്പാക്കുന്നു [^4]. ഉദാഹരണത്തിന്, ചില നിർമ്മാതാക്കൾ, വളരെ ഉയർന്ന വോൾട്ടേജ് (ഉദാഹരണത്തിന്, 550kV) വരെ റേറ്റുചെയ്ത കേബിളുകൾ നിർമ്മിക്കുന്നതിനുള്ള കഴിവുകൾ എടുത്തുകാണിക്കുന്നു, അത്തരം ആപ്ലിക്കേഷനുകൾക്ക് ഉയർന്ന തലത്തിലുള്ള യന്ത്രങ്ങളുടെ ആവശ്യകത അടിവരയിടുന്നു.

ഇൻസുലേറ്റഡ് കണ്ടക്ടറുകൾ ഒരു കേബിളിലേക്ക് എങ്ങനെ കൂട്ടിച്ചേർക്കുന്നു?

മൾട്ടി-കോർ പവർ കേബിളുകൾക്ക് (ത്രീ-ഫേസ് പവർ അല്ലെങ്കിൽ കൺട്രോൾ ആപ്ലിക്കേഷനുകൾക്ക് സാധാരണമാണ്), നിങ്ങൾക്ക് ഇപ്പോൾ നിരവധി വ്യക്തിഗത ഇൻസുലേറ്റഡ് കോറുകൾ ഉണ്ട്. ഒരു പുറം കവചത്തിനുള്ളിൽ അവയെ അയഞ്ഞ രീതിയിൽ ബണ്ടിൽ ചെയ്യുന്നത് പ്രവർത്തിക്കില്ല. കേബിൾ ആകൃതി തെറ്റിയതും, വഴക്കമില്ലാത്തതുമായിരിക്കും, കൂടാതെ കൈകാര്യം ചെയ്യുമ്പോഴോ പ്രവർത്തിക്കുമ്പോഴോ കോറുകൾ പരസ്പരം ആപേക്ഷികമായി മാറിയേക്കാം, ഇത് സമാന്തര കണ്ടക്ടറുകളിൽ സമ്മർദ്ദ സാന്ദ്രത, അബ്രേഷൻ അല്ലെങ്കിൽ അസമമായ വൈദ്യുത വിതരണം എന്നിവയ്ക്ക് കാരണമാകും. ഒരു ഘടനാപരമായ അസംബ്ലി ആവശ്യമാണ്.

ഇൻസുലേറ്റഡ് കോറുകൾ ഒരുമിച്ച് വളച്ചൊടിക്കുന്നു, പലപ്പോഴും ഫില്ലറുകൾ ഉപയോഗിച്ച് ഒരു വൃത്താകൃതി സൃഷ്ടിക്കുകയും കുഷ്യനിംഗ് നൽകുകയും ചെയ്യുന്നു, ഒരു ലേയിംഗ് മെഷീൻഗ്രഹം ലേയിംഗ് മെഷീൻഡ്രം ട്വിസ്റ്ററുകൾ അല്ലെങ്കിൽ ഡ്രം ട്വിസ്റ്ററുകൾ സാധാരണയായി ഒരു ഹെലിക്കൽ ക്രമീകരണം നേടാൻ ഉപയോഗിക്കുന്ന തരങ്ങളാണ്. കൂട്ടിച്ചേർത്ത കോർ ബണ്ടിൽ ഒരുമിച്ച് പിടിക്കാൻ ബൈൻഡർ ടേപ്പുകൾ അല്ലെങ്കിൽ നൂലുകൾ സാധാരണയായി ഒരേസമയം പ്രയോഗിക്കുന്നു.

കേബിൾ അസംബ്ലി അല്ലെങ്കിൽ "ലേയിംഗ്-അപ്പ്" (ചിലപ്പോൾ കേബിളിംഗ് അല്ലെങ്കിൽ കോർ ട്വിസ്റ്റിംഗ് എന്നും വിളിക്കുന്നു) പ്രക്രിയയിലേക്ക് കൂടുതൽ ആഴത്തിൽ ഇറങ്ങാം. ഇവിടെയാണ് സിംഗിൾ ഇൻസുലേറ്റഡ് കോറുകൾ, ഗ്രൗണ്ട് കണ്ടക്ടറുകൾ (എർത്ത് വയറുകൾ), പൈലറ്റ് വയറുകൾ അല്ലെങ്കിൽ കമ്മ്യൂണിക്കേഷൻ ജോഡികൾ പോലുള്ള മറ്റ് സാധ്യമായ ഘടകങ്ങൾക്കൊപ്പം ഒരുമിച്ച് കൊണ്ടുവന്ന് അന്തിമ കേബിളിന്റെ മൾട്ടി-എലമെന്റ് ഹാർട്ട് രൂപപ്പെടുത്തുന്നത്. വഴക്കം, മെക്കാനിക്കൽ സ്ഥിരത, സ്ഥിരതയുള്ള മൊത്തത്തിലുള്ള ആകൃതി (സാധാരണയായി വൃത്താകൃതിയിലുള്ളത്) എന്നിവ നൽകുന്നതിന് ഈ ഘടകങ്ങളെ ഒരു പ്രത്യേക ജ്യാമിതീയ കോൺഫിഗറേഷനിൽ ക്രമീകരിക്കുക എന്നതാണ് ലക്ഷ്യം, ഇത് ആർമറിംഗ് അല്ലെങ്കിൽ ഷീറ്റിംഗ് പോലുള്ള തുടർന്നുള്ള പ്രോസസ്സിംഗ് ഘട്ടങ്ങൾക്കും ഇൻസ്റ്റാളേഷൻ സമയത്ത് കേബിൾ ഗ്രന്ഥികളിൽ ശരിയായ സീലിംഗിനും ഗുണകരമാണ്.

എന്തിനാണ് കിടക്കുന്നത്?

കോറുകൾ ഹെലിക്കായി ഒരുമിച്ച് വളച്ചൊടിക്കുന്നത് സമാന്തരമായി പ്രവർത്തിപ്പിക്കുന്നതിനേക്കാൾ നിരവധി പ്രധാന ഗുണങ്ങൾ നൽകുന്നു:

- വഴക്കം: സമാന്തര കോറുകളുള്ള കേബിളിനെ അപേക്ഷിച്ച് ഹെലിക്കായി സ്ഥാപിച്ചിരിക്കുന്ന കോറുകൾ ഉള്ള കേബിൾ കൂടുതൽ വഴക്കമുള്ളതും വളയ്ക്കാൻ എളുപ്പവുമാണ്. കേബിൾ വളയുമ്പോൾ പരസ്പരം ആപേക്ഷികമായി അവയുടെ സ്ഥാനം ക്രമീകരിക്കാൻ ഹെലിക്കൽ പാത്ത് കോറുകളെ അനുവദിക്കുന്നു, ഇത് ഇൻസുലേഷനിലും കണ്ടക്ടറുകളിലും ഉള്ള ആയാസം കുറയ്ക്കുന്നു.

- വൃത്താകൃതിയും ഒതുക്കവും: വൃത്താകൃതിയിലുള്ള കോറുകൾക്കിടയിലുള്ള സ്വാഭാവിക വിടവുകളിൽ (ഇടനാഴികളിൽ) സ്ഥാപിച്ചിരിക്കുന്ന നോൺ-ഹൈഗ്രോസ്കോപ്പിക് ഫില്ലർ മെറ്റീരിയലുകളുമായി (പോളിപ്രൊഫൈലിൻ കയറുകൾ അല്ലെങ്കിൽ ആകൃതിയിലുള്ള പ്രൊഫൈലുകൾ പോലുള്ളവ) സംയോജിപ്പിക്കുമ്പോൾ, പ്രത്യേകിച്ച് അടുക്കി വയ്ക്കുന്നത്, കൂട്ടിച്ചേർത്ത കോർ ബണ്ടിലിന് ഒതുക്കമുള്ളതും സ്ഥിരമായി വൃത്താകൃതിയിലുള്ളതുമായ ക്രോസ്-സെക്ഷൻ നേടാൻ സഹായിക്കുന്നു. തുടർന്നുള്ള പാളികളുടെ (ബെഡിംഗ്, കവചം അല്ലെങ്കിൽ അന്തിമ കവചം പോലുള്ളവ) ഏകീകൃത പ്രയോഗത്തിന് ഈ വൃത്താകൃതി നിർണായകമാണ്, കൂടാതെ കേബിൾ ഗ്രന്ഥികൾ ഉപയോഗിക്കുമ്പോൾ ഫലപ്രദമായ സീലിംഗ് ഉറപ്പാക്കുന്നു.

- മെക്കാനിക്കൽ സ്ഥിരത: വളച്ചൊടിച്ച ഘടന കോറുകളെ അവയുടെ ആപേക്ഷിക സ്ഥാനങ്ങളിൽ മുറുകെ പിടിക്കുന്നു, ഇത് കൈകാര്യം ചെയ്യുമ്പോഴോ, സ്ഥാപിക്കുമ്പോഴോ (വലിക്കുമ്പോഴോ) അല്ലെങ്കിൽ പ്രവർത്തിപ്പിക്കുമ്പോഴോ (തെർമൽ സൈക്ലിംഗ്) അമിതമായി മാറുന്നത് തടയുന്നു. ഇത് കേബിളിന്റെ സമഗ്രതയും വൈദ്യുത പ്രകടനവും നിലനിർത്തുന്നു.

ലേയിംഗ് മെഷീനുകളുടെ തരങ്ങൾ

ഈ പ്രക്രിയയ്ക്ക് ഉപയോഗിക്കുന്ന പ്രധാന യന്ത്രങ്ങൾ രണ്ട് പ്രാഥമിക വിഭാഗങ്ങളായി തിരിക്കാം:

- ഗ്രഹനിർമ്മാണ യന്ത്രങ്ങൾ: കണ്ടക്ടറുകൾക്ക് ഉപയോഗിക്കുന്ന പ്ലാനറ്ററി സ്ട്രാൻഡറുകൾക്ക് സമാനമായ ഒരു തത്വത്തിലാണ് ഇവ പ്രവർത്തിക്കുന്നത്. വ്യക്തിഗത ഇൻസുലേറ്റഡ് കോറുകൾ പിടിക്കുന്ന ബോബിനുകൾ ഒരു വലിയ കറങ്ങുന്ന കൂട്ടിനുള്ളിലെ തൊട്ടിലുകളിൽ സ്ഥാപിച്ചിരിക്കുന്നു. കേബിൾ രൂപപ്പെടുന്ന കേബിളിന്റെ മധ്യ അച്ചുതണ്ടിന് ചുറ്റും കൂട് കറങ്ങുമ്പോൾ, ഓരോ വ്യക്തിഗത ബോബിൻ തൊട്ടിലും സാധാരണയായി കൂട് ഭ്രമണവുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ വിപരീത ദിശയിൽ കറങ്ങാൻ സജ്ജമാക്കിയിരിക്കുന്നു (അല്ലെങ്കിൽ ഗിയറിംഗിനെ ആശ്രയിച്ച് ലൈൻ അച്ചുതണ്ടുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ നിശ്ചലമായി തുടരുക). വ്യക്തിഗത കോറുകൾ കേന്ദ്ര അച്ചുതണ്ടിന് ചുറ്റും ഹെലിക്കായി സ്ഥാപിച്ചിട്ടുണ്ടെന്ന് ഇത് ഉറപ്പാക്കുന്നു. ഇല്ലാതെ സ്വന്തം അച്ചുതണ്ടിൽ വളച്ചൊടിക്കുന്നു (സീറോ ബാക്ക്-ട്വിസ്റ്റ്). വലിയ വ്യാസമുള്ള കോറുകൾക്കോ പ്രീ-ആകൃതിയിലുള്ള (സെക്ടറൽ) കണ്ടക്ടറുകളുള്ള കേബിളുകൾക്കോ ഇത് പ്രത്യേകിച്ചും പ്രധാനമാണ്, കാരണം ഇത് കോറുകൾക്കുള്ളിൽ തന്നെ ടോർഷണൽ സമ്മർദ്ദങ്ങൾ അവതരിപ്പിക്കുന്നത് ഒഴിവാക്കുന്നു. ഒരേ ഭ്രമണ കൂട്ടിൽ സ്ഥാപിച്ചിരിക്കുന്ന പ്രത്യേക ബോബിനുകളിൽ നിന്നോ ചിലപ്പോൾ കൂട്ടിന് പുറത്തുള്ള സ്റ്റേഷണറി പേ-ഓഫുകളിൽ നിന്നോ ഫില്ലറുകൾ നൽകാം. ലേ ജ്യാമിതിയിലും ടെൻഷനിലും മികച്ച നിയന്ത്രണം പ്ലാനറ്ററി മെഷീനുകൾ വാഗ്ദാനം ചെയ്യുന്നു, ഉയർന്ന നിലവാരമുള്ള കോറുകൾ ഉത്പാദിപ്പിക്കുന്നു, പക്ഷേ അവ പൊതുവെ കൂടുതൽ സങ്കീർണ്ണമാണ്, കൂടുതൽ തറ സ്ഥലം ആവശ്യമാണ്, ഡ്രം ട്വിസ്റ്ററുകളെ അപേക്ഷിച്ച് കുറഞ്ഞ വേഗതയിൽ പ്രവർത്തിക്കുന്നു. ചില നിർമ്മാതാക്കൾ ഏരിയൽ ബണ്ടിൽഡ് കേബിളുകൾ (ABC) പോലുള്ള ചില കേബിൾ തരങ്ങൾ കൂട്ടിച്ചേർക്കുന്നതിനായി രൂപകൽപ്പന ചെയ്ത പ്രത്യേക പ്ലാനറ്ററി മെഷീനുകൾ വാഗ്ദാനം ചെയ്യുന്നു.

- ഡ്രം ട്വിസ്റ്ററുകൾ: ഇത് വളരെ സാധാരണവും വളരെ കാര്യക്ഷമവുമായ ഒരു രീതിയാണ്, പ്രത്യേകിച്ച് വൃത്താകൃതിയിലുള്ള കോറുകളുള്ള ചെറുതും ഇടത്തരവുമായ പവർ, കൺട്രോൾ കേബിളുകളുടെ നീളമുള്ള നിർമ്മാണത്തിന് അനുയോജ്യമാണ്. ഒരു ഡ്രം ട്വിസ്റ്ററിൽ, പേ-ഓഫ് റീലുകൾ ഇൻസുലേറ്റഡ് കോറുകളെ പോഷിപ്പിക്കുന്നു. ഒപ്പം അസംബിൾ ചെയ്ത കോർ വൈൻഡിംഗ് ചെയ്യുന്ന പ്രധാന ടേക്ക്-അപ്പ് ഡ്രം രണ്ടും മെഷീനിന്റെ മധ്യ അച്ചുതണ്ടിന് ചുറ്റും കറങ്ങുന്ന വലിയ ഭ്രമണ ഘടനകളിൽ (ക്രാഡിൽസ് അല്ലെങ്കിൽ "ഡ്രംസ്") ഘടിപ്പിച്ചിരിക്കുന്നു. കോറുകൾ പേ-ഓഫ് റീലുകളിൽ നിന്ന് വലിച്ചെടുക്കുകയും ഗൈഡുകളിലൂടെയും സാധ്യതയുള്ള ഫില്ലർ ആപ്ലിക്കേറ്ററുകളിലൂടെയും കടന്നുപോകുകയും ഒരു ഫോർമിംഗ് ഡൈയിൽ (ക്ലോസിംഗ് ഡൈ) ഒത്തുചേരുകയും അവിടെ അവ ഒരുമിച്ച് വളച്ചൊടിക്കുകയും ഒരുപക്ഷേ ടേപ്പ് ഉപയോഗിച്ച് ബന്ധിക്കുകയും തുടർന്ന് ടേക്ക്-അപ്പ് ഡ്രമ്മിലേക്ക് ഘടിപ്പിക്കുകയും ചെയ്യുന്നു - മുഴുവൻ പേ-ഓഫും ടേക്ക്-അപ്പ് അസംബ്ലിയും ഒരു യൂണിറ്റായി കറങ്ങുമ്പോൾ. ടേക്ക്-അപ്പ് ഡ്രം വളച്ചൊടിക്കൽ പ്രവർത്തനത്തോടൊപ്പം കറങ്ങുന്നതിനാൽ, നിയന്ത്രിത അളവിലുള്ള ബാക്ക്-ട്വിസ്റ്റ് ആണ് വ്യക്തിഗത കോറുകളിലേക്ക് (കേബിളിംഗ് ലേയ്ക്ക് തുല്യം) നൽകപ്പെടുന്നു. പ്ലാനറ്ററി മെഷീനുകളേക്കാൾ വളരെ ഉയർന്ന വേഗതയിൽ ഡ്രം ട്വിസ്റ്ററുകൾക്ക് പ്രവർത്തിക്കാൻ കഴിയും, പലപ്പോഴും കൂടുതൽ ഒതുക്കമുള്ളവയാണ്, കൂടാതെ വലിയ അളവിൽ സ്റ്റാൻഡേർഡ് കേബിൾ തരങ്ങൾ നിർമ്മിക്കുന്നതിന് സാധാരണയായി കൂടുതൽ ചെലവ് കുറഞ്ഞതായി കണക്കാക്കപ്പെടുന്നു.

പ്രധാന ഘടകങ്ങളും പ്രക്രിയ ഘടകങ്ങളും

നിർദ്ദിഷ്ട മെഷീൻ തരം പരിഗണിക്കാതെ തന്നെ, വിജയകരമായ ലേ-അപ്പ് പ്രവർത്തനത്തിന് നിരവധി ഘടകങ്ങൾ നിർണായകമാണ്:

- പ്രധാന പേ-ഓഫുകൾ: ഇൻസുലേറ്റഡ് കോറുകളുടെ ബോബിനുകളോ റീലുകളോ സുരക്ഷിതമായി പിടിക്കുക. ഓരോ കോറിനും വിശ്വസനീയവും വ്യക്തിഗതമായി ക്രമീകരിക്കാവുന്നതുമായ ടെൻഷൻ നിയന്ത്രണം നൽകേണ്ടതുണ്ട്, അങ്ങനെ അവയെല്ലാം വളരെ അയഞ്ഞതോ വളരെ ഇറുകിയതോ ആകാതെ ക്ലോസിംഗ് പോയിന്റിൽ ഒരേപോലെ ഒത്തുചേരുന്നു.

- കറങ്ങുന്ന കൂട്/ഡ്രംസ്: കോറുകൾ കൂട്ടിച്ചേർക്കുന്നതിനുള്ള ട്വിസ്റ്റ് നൽകുന്ന കോർ മെക്കാനിസം.

- ഫില്ലർ പേ-ഓഫുകൾ: പ്രധാന കോറുകൾക്കിടയിലുള്ള വിടവുകൾ നിറയ്ക്കാൻ ഫില്ലർ ഘടകങ്ങൾ (സാധാരണയായി എക്സ്ട്രൂഡഡ് പ്രൊഫൈലുകൾ, വളച്ചൊടിച്ച പോളിപ്രൊഫൈലിൻ (പിപി) കയറുകൾ, അല്ലെങ്കിൽ ചിലപ്പോൾ ഡമ്മി ഇൻസുലേറ്റഡ് കോറുകൾ) നൽകുക. ആവശ്യമുള്ള വൃത്താകൃതി, ഒതുക്കം, വഴക്കം എന്നിവ കൈവരിക്കുന്നതിന് ശരിയായ ഫില്ലർ തിരഞ്ഞെടുപ്പും സ്ഥാനവും അത്യന്താപേക്ഷിതമാണ്.

- ക്ലോസിംഗ് ഡൈ / ഫോമിംഗ് പ്ലേറ്റ്: കോറുകളും ഫില്ലറുകളും കൂടിച്ചേരുമ്പോൾ അവയെ ആവശ്യമുള്ള ഹെലിക്കൽ കോൺഫിഗറേഷനിലേക്ക് നയിക്കുന്ന ആകൃതിയിലുള്ള ദ്വാരങ്ങളുള്ള ഒരു കാഠിന്യമേറിയ സ്റ്റീൽ ഡൈ അല്ലെങ്കിൽ പ്ലേറ്റ്.

- ബൈൻഡർ ഹെഡ് / ടേപ്പിംഗ് ഹെഡ്: ക്ലോസിംഗ് ഡൈയ്ക്ക് തൊട്ടുപിന്നാലെ സ്ഥാപിക്കുന്ന ഈ യൂണിറ്റ്, ഒന്നോ അതിലധികമോ ബൈൻഡർ ടേപ്പുകൾ (ഉദാ: പോളിസ്റ്റർ ഫിലിം (മൈലാർ), നോൺ-നെയ്ത തുണി ടേപ്പ്, അല്ലെങ്കിൽ ചിലപ്പോൾ ഗ്ലാസ് ഫൈബർ ടേപ്പ്) കൂട്ടിച്ചേർത്ത കോറുകളിൽ ഹെലിക്കായി പ്രയോഗിക്കുന്നു. ഈ നിർണായക ഘട്ടം ഘടനയെ ഒരുമിച്ച് ഉറപ്പിക്കുന്നു, ഇത് ക്യാപ്സ്റ്റാനിലും ടേക്ക്-അപ്പിലും എത്തുന്നതിനുമുമ്പ് സ്പ്രിംഗ് വേർപെടുത്തുന്നത് തടയുന്നു. ശരിയായ ടേപ്പ് ടെൻഷനും ഓവർലാപ്പും പ്രധാനമാണ്.

- ക്യാപ്സ്റ്റാൻ: കൃത്യമായി നിയന്ത്രിത വേഗതയിൽ അസംബിൾ ചെയ്ത കോർ മെഷീനിലൂടെ വലിക്കുന്നു. കാപ്സ്റ്റാന്റെ രേഖീയ വേഗതയും കൂടിന്റെ/ഡ്രത്തിന്റെ ഭ്രമണ വേഗതയും തമ്മിലുള്ള അനുപാതം ലേ ലെങ്ത് (ഒരു കോറിന്റെ പൂർണ്ണമായ ഒരു ഹെലിക്കൽ തിരിവിന് കേബിളിനൊപ്പമുള്ള അക്ഷീയ ദൂരം). കേബിളിന്റെ വഴക്കം, വ്യാസ സ്ഥിരത, മെക്കാനിക്കൽ പ്രകടനം എന്നിവയെ ബാധിക്കുന്ന ഒരു നിർണായക പാരാമീറ്ററാണ് സ്ഥിരമായ ലേ നീളം. ലേ നീളങ്ങൾ സാധാരണയായി കേബിൾ ഡിസൈൻ സ്റ്റാൻഡേർഡിൽ വ്യക്തമാക്കിയിട്ടുണ്ട്.

- എടുക്കുക: കൂട്ടിച്ചേർത്ത കേബിൾ കോർ ഒരു വലിയ പ്രോസസ് ഡ്രമ്മിലേക്കോ റീലിലേക്കോ വീശുന്നു, അടുത്ത ഘട്ടത്തിനായി (ഉദാ: കിടക്ക, കവചം അല്ലെങ്കിൽ ഷീറ്റിംഗ്) തയ്യാറാണ്. കൃത്യമായ ലെവൽ വൈൻഡിംഗ് (ട്രാവേസിംഗ്) സംവിധാനങ്ങൾക്കൊപ്പം ശക്തമായ നിർമ്മാണവും ഡ്രൈവും ആവശ്യമാണ്.

ഒരു ഡ്രം ട്വിസ്റ്റർ ഉപയോഗിച്ച് 4-കോർ പവർ കേബിളിനായി ഒരു ക്ലയന്റിന്റെ ലേ-അപ്പ് പ്രക്രിയ ഒപ്റ്റിമൈസ് ചെയ്യാൻ സഹായിച്ചത് ഞാൻ ഓർക്കുന്നു. പിന്നീട് അവർക്ക് പൊരുത്തക്കേടുള്ള കോർ ജ്യാമിതിയും ഇടയ്ക്കിടെ ഷീറ്റ് സിങ്കിംഗ് പ്രശ്നങ്ങളും അനുഭവപ്പെട്ടു. കോർ പേ-ഓഫുകളിൽ നിന്നുള്ള പൊരുത്തക്കേടുള്ള പിരിമുറുക്കവും അസംബ്ലിക്ക് ശേഷം കോർ ഘടനയെ അൽപ്പം വിശ്രമിക്കാൻ അനുവദിക്കുന്ന ബൈൻഡർ ടേപ്പ് ടെൻഷന്റെ അപര്യാപ്തതയുമാണ് മൂലകാരണം എന്ന് ഞങ്ങൾ കണ്ടെത്തി. പേ-ഓഫ് ബ്രേക്കുകൾ ശ്രദ്ധാപൂർവ്വം കാലിബ്രേറ്റ് ചെയ്തും ബൈൻഡർ ടെൻഷൻ വർദ്ധിപ്പിച്ചും, കൂടുതൽ സ്ഥിരതയുള്ളതും ഏകീകൃതമായി വൃത്താകൃതിയിലുള്ളതുമായ കോർ ഞങ്ങൾ നേടി. HONGKAI-യിൽ, ഞങ്ങൾ വിവിധ തരം ലേ-അപ്പ് മെഷീനുകൾ [^1][^5] നൽകുന്നു, കൂടാതെ ടെൻഷൻ, ലേ ലെങ്ത്, ഫില്ലർ ആപ്ലിക്കേഷൻ പോലുള്ള പാരാമീറ്ററുകൾ അവരുടെ നിർദ്ദിഷ്ട കേബിൾ ഡിസൈനുകൾക്ക് ആവശ്യമായ കൃത്യമായ കോർ ജ്യാമിതി നേടുന്നതിന് ഞങ്ങളുടെ ക്ലയന്റുകൾക്ക് കഴിയുമെന്ന് ഉറപ്പാക്കാൻ ആവശ്യമായ സാങ്കേതിക പിന്തുണ [^3] നൽകുന്നു [^4].

പവർ കേബിളുകളിൽ എപ്പോൾ, എങ്ങനെ കവചം പ്രയോഗിക്കുന്നു?

പല പവർ കേബിളുകൾക്കും, പ്രത്യേകിച്ച് നേരിട്ട് നിലത്ത് കുഴിച്ചിട്ടിരിക്കുന്നവ, വെള്ളത്തിനടിയിൽ സ്ഥാപിക്കുന്നവ, അല്ലെങ്കിൽ ഖനികൾ അല്ലെങ്കിൽ കനത്ത ഉൽപാദന പ്ലാന്റുകൾ പോലുള്ള വ്യാവസായിക സാഹചര്യങ്ങളിൽ ഉപയോഗിക്കുന്നവ എന്നിവയ്ക്ക്, മെക്കാനിക്കൽ നാശത്തിൽ നിന്ന് അധിക സംരക്ഷണം ആവശ്യമാണ്. മണ്ണിൽ നിന്നോ വാഹനങ്ങളിൽ നിന്നോ ഉള്ള തകർച്ച ശക്തികൾ, പാറകളിൽ നിന്നോ കുഴിക്കൽ ഉപകരണങ്ങളിൽ നിന്നോ ഉള്ള മൂർച്ചയുള്ള ആഘാതങ്ങൾ, അല്ലെങ്കിൽ എലികളിൽ നിന്നുള്ള നിരന്തരമായ ആക്രമണങ്ങൾ എന്നിവയെ പോലും നേരിടാൻ സ്റ്റാൻഡേർഡ് ഇൻസുലേഷനും കവചവും പര്യാപ്തമല്ലായിരിക്കാം. കവചം ഈ സുപ്രധാന മെക്കാനിക്കൽ കവചം നൽകുന്നു, കഠിനമായ സാഹചര്യങ്ങളിൽ കേബിളിന്റെ പ്രതിരോധശേഷിയും ആയുസ്സും ഗണ്യമായി വർദ്ധിപ്പിക്കുന്നു.

ഗാൽവാനൈസ്ഡ് സ്റ്റീൽ ടേപ്പ് (STA) അല്ലെങ്കിൽ ഗാൽവാനൈസ്ഡ് സ്റ്റീൽ വയർ (SWA) എന്നിവ അടങ്ങിയ കവചം, കേബിൾ കോറിന് മുകളിൽ (സാധാരണയായി 'ബെഡിംഗ്' എന്ന് വിളിക്കുന്ന ഒരു ഇന്റർമീഡിയറ്റ് പ്രൊട്ടക്റ്റീവ് ലെയറിന് മുകളിൽ) ഒരു ആർമറിംഗ് ലൈൻ ഉപയോഗിച്ച് പ്രയോഗിക്കുന്നു. ഈ പ്രക്രിയയിൽ കാര്യമായ ക്രഷ്, ഇംപാക്ട്, ചിലപ്പോൾ ടെൻസൈൽ സംരക്ഷണം എന്നിവ ചേർക്കുന്നു, ഇത് കേബിളിനെ നേരിട്ടുള്ള സംസ്കരണത്തിനോ ശാരീരിക പീഡനത്തിന് സാധ്യതയുള്ള മറ്റ് ഹെവി-ഡ്യൂട്ടി ആപ്ലിക്കേഷനുകൾക്കോ അനുയോജ്യമാക്കുന്നു.

കവച പ്രക്രിയയിലേക്ക് കൂടുതൽ ആഴത്തിൽ ഇറങ്ങാം. കേബിൾ നിർമ്മാണത്തിലെ ഒരു ഓപ്ഷണൽ ഘട്ടമാണിത്, കവചമില്ലാത്ത കേബിളിന് നൽകാൻ കഴിയുന്നതിനേക്കാൾ ഉയർന്ന മെക്കാനിക്കൽ ദൃഢത ആവശ്യമുള്ളപ്പോൾ മാത്രമേ ഇത് പ്രയോഗിക്കൂ. ശാരീരിക സമ്മർദ്ദങ്ങളെ നേരിടാനുള്ള കേബിളിന്റെ കഴിവ് ഇത് ഗണ്യമായി വർദ്ധിപ്പിക്കുന്നു.

എന്തുകൊണ്ട്, എപ്പോൾ കവചം?

പവർ കേബിളുകളിൽ ലോഹ കവചം ചേർക്കുന്നതിനുള്ള പ്രധാന കാരണങ്ങൾ ഇവയാണ്:

- മെച്ചപ്പെടുത്തിയ മെക്കാനിക്കൽ സംരക്ഷണം: ഉയർന്ന ക്രഷിംഗ് ശക്തികളെ (ഉദാ: ആഴത്തിലുള്ള കുഴിച്ചിടൽ, ഭാരമേറിയ ഉപകരണങ്ങളുടെ ഗതാഗതം), മൂർച്ചയുള്ള ആഘാതങ്ങൾ (ഉദാ: കുഴിക്കുമ്പോൾ ആകസ്മികമായ പ്രഹരങ്ങൾ), ഉരച്ചിലുകൾ (ഉദാ: ഇൻസ്റ്റാളേഷൻ സമയത്ത് വലിച്ചിടൽ) എന്നിവയെ പ്രതിരോധിക്കാൻ.

- വർദ്ധിച്ച ടെൻസൈൽ ശക്തി: പ്രത്യേകിച്ച് സ്റ്റീൽ വയർ ആർമർ (SWA) കേബിളിന് ഗണ്യമായ രേഖാംശ ശക്തി നൽകുന്നു. ലംബമായി സ്ഥാപിച്ചിരിക്കുന്ന കേബിളുകൾക്ക് (ഉദാഹരണത്തിന്, ഷാഫ്റ്റുകളിലോ ഉയരമുള്ള കെട്ടിടങ്ങളിലോ), ദീർഘദൂരത്തേക്ക് വലിച്ചിടുന്നതിനോ, പിരിമുറുക്കത്തിന് വിധേയമാകാൻ സാധ്യതയുള്ള വെള്ളത്തിനടിയിൽ വയ്ക്കുന്നതിനോ ഇത് ഗുണം ചെയ്യും.

- എലി സംരക്ഷണം: സ്റ്റീൽ ടേപ്പ് ആർമർ (STA) അല്ലെങ്കിൽ ക്ലോസ് പാക്ക്ഡ് സ്റ്റീൽ വയറുകൾ (SWA) നൽകുന്ന തടസ്സം, എലികൾ, അണ്ണാൻ തുടങ്ങിയ എലികളെ കടിച്ചുകീറുന്നതിൽ നിന്നുള്ള കേടുപാടുകൾ തടയുന്നതിൽ വളരെ ഫലപ്രദമാണ്, ചില പ്രദേശങ്ങളിൽ ഇത് ഒരു പ്രധാന പ്രശ്നമാകാം.

കവചം സാധാരണയായി വ്യക്തമാക്കിയിട്ടുള്ളതും ആവശ്യമുള്ളതും ഇവയ്ക്കായി: - നേരിട്ടുള്ള ശ്മശാന കേബിളുകൾ: പൈപ്പുകളുടെയോ കുഴലുകളുടെയോ സംരക്ഷണമില്ലാതെ ഭൂമിയിലെ കിടങ്ങുകളിൽ നേരിട്ട് സ്ഥാപിച്ചിരിക്കുന്ന കേബിളുകൾ.

- അന്തർവാഹിനി അല്ലെങ്കിൽ അണ്ടർവാട്ടർ കേബിളുകൾ: നങ്കൂരങ്ങൾ, മത്സ്യബന്ധന ഉപകരണങ്ങൾ, കടൽത്തീര ചലനം മുതലായവയിൽ നിന്നുള്ള സാധ്യമായ കേടുപാടുകൾക്കെതിരെ ഉയർന്ന ശക്തിയും ശക്തമായ സംരക്ഷണവും ആവശ്യമാണ്.

- മൈനിംഗ് കേബിളുകൾ: പാറ വീഴാനുള്ള സാധ്യത, ഭാരമേറിയ വാഹനങ്ങൾ മൂലം ചതഞ്ഞരയാനുള്ള സാധ്യത, നിരന്തരമായ വളവ് അല്ലെങ്കിൽ വലിച്ചിടൽ എന്നിവ ഉൾപ്പെടെയുള്ള വളരെ കഠിനമായ സാഹചര്യങ്ങൾക്ക് വിധേയമാണ്.

- കനത്ത വ്യാവസായിക പരിതസ്ഥിതികൾ: യന്ത്രസാമഗ്രികൾ, താഴെ വീഴുന്ന വസ്തുക്കൾ, അല്ലെങ്കിൽ നശിപ്പിക്കുന്ന രാസവസ്തുക്കൾ (കവചം പ്രത്യേക കവചങ്ങളുമായി സംയോജിപ്പിച്ചേക്കാം) എന്നിവയിൽ നിന്നുള്ള ആഘാതങ്ങൾക്ക് കേബിളുകൾ വിധേയമാകാൻ സാധ്യതയുള്ള സ്ഥലങ്ങൾ.

- അപകടകരമായ പ്രദേശങ്ങൾ: പ്രതികൂല സാഹചര്യങ്ങളിൽ വൈദ്യുതി വിതരണത്തിന്റെ സമഗ്രത നിലനിർത്തേണ്ടത് സുരക്ഷയ്ക്ക് നിർണായകമാണ് (ഉദാഹരണത്തിന്, എണ്ണ, വാതക സൗകര്യങ്ങൾ).

ലോഹ കവചങ്ങളുടെ തരങ്ങൾ

പവർ കേബിളുകളിൽ ഉപയോഗിക്കുന്ന ഏറ്റവും സാധാരണമായ രണ്ട് തരം ലോഹ കവചങ്ങൾ ഇവയാണ്:

- സ്റ്റീൽ ടേപ്പ് ആർമർ (STA): കേബിൾ കോറിന് ചുറ്റും (ബെഡിംഗ് ലെയറിന് മുകളിൽ) ഹെലിക്കായി പ്രയോഗിക്കുന്ന ഗാൽവാനൈസ്ഡ് സ്റ്റീൽ ടേപ്പിന്റെ രണ്ട് പാളികളാണ് ഇതിൽ അടങ്ങിയിരിക്കുന്നത്. ടേപ്പുകൾ സാധാരണയായി ഓരോ ലെയറിനുള്ളിലും ഒരു പ്രത്യേക ഓവർലാപ്പ് ഉപയോഗിച്ച് പ്രയോഗിക്കുന്നു, കൂടാതെ രണ്ടാമത്തെ പാളി ആദ്യ ലെയറിൽ അവശേഷിക്കുന്ന വിടവ് (ഇന്റർലോക്ക്ഡ് അല്ലെങ്കിൽ ഡബിൾ ടേപ്പ് ആർമർ) മറയ്ക്കുന്ന തരത്തിൽ പ്രയോഗിക്കുന്നു. STA ക്രഷിംഗ് ഫോഴ്സുകൾക്കെതിരെ മികച്ച സംരക്ഷണം നൽകുന്നു, കൂടാതെ വളരെ ഫലപ്രദമായ ഒരു എലി തടസ്സവുമാണ്. എന്നിരുന്നാലും, വയർ കവചവുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ ഇത് താരതമ്യേന ചെറിയ ടെൻസൈൽ ശക്തി ചേർക്കുന്നു. മീഡിയം വോൾട്ടേജ് പവർ ഡിസ്ട്രിബ്യൂഷൻ കേബിളുകളിൽ ഇത് പതിവായി ഉപയോഗിക്കുന്നു. കാന്തിക ഗുണങ്ങൾ അഭികാമ്യമല്ലാത്ത ആപ്ലിക്കേഷനുകൾക്ക് (ഉദാഹരണത്തിന്, സെൻസിറ്റീവ് ഉപകരണങ്ങൾക്ക് ചുറ്റും), പകരം അലുമിനിയം ടേപ്പ് ആർമർ (ATA) ഉപയോഗിക്കാം.

- സ്റ്റീൽ വയർ ആർമർ (SWA): കേബിൾ കോറിന് ചുറ്റും (ബെഡിംഗ് ലെയറിന് മുകളിൽ) ഹെലിക്കായി ഘടിപ്പിച്ചിരിക്കുന്ന വൃത്താകൃതിയിലുള്ള ഗാൽവനൈസ്ഡ് സ്റ്റീൽ വയറുകളുടെ ഒരു പാളി ഇതിൽ അടങ്ങിയിരിക്കുന്നു. എല്ലാ വയറുകളും സാധാരണയായി ഒരേ ദിശയിലാണ് (സാധാരണയായി ഇടതുവശത്തേക്ക്) പ്രയോഗിക്കുന്നത്, പൂർണ്ണ കവറേജോടെ (വയറുകൾ പരസ്പരം സ്പർശിക്കുന്നു). SWA മികച്ച ടെൻസൈൽ ശക്തിയും ('വലിക്കുന്ന ശക്തി') ആഘാതത്തിനും ക്രഷിംഗിനും എതിരെ വളരെ നല്ല സംരക്ഷണവും നൽകുന്നു. ലോകത്തിന്റെ പല ഭാഗങ്ങളിലും ഹെവി-ഡ്യൂട്ടി വ്യാവസായിക കേബിളുകൾക്കും നേരിട്ടുള്ള ബലിയർപ്പണ ലോ, മീഡിയം വോൾട്ടേജ് കേബിളുകൾക്കും ഏറ്റവും സാധാരണമായ തരം കവചമാണിത്. എസി സിസ്റ്റങ്ങളിൽ ഉപയോഗിക്കാൻ ഉദ്ദേശിച്ചിട്ടുള്ള സിംഗിൾ-കോർ കേബിളുകൾക്ക്, അലുമിനിയം വയർ ആർമർ (AWA) വേണം സ്റ്റീൽ വയറിന് പകരം ഉപയോഗിക്കാം. കാരണം, ഒരൊറ്റ കണ്ടക്ടറിലെ എസി കറന്റ് ഉൽപാദിപ്പിക്കുന്ന ആൾട്ടർനേറ്റിംഗ് കാന്തികക്ഷേത്രം കാന്തിക സ്റ്റീൽ ആർമറിൽ ഗണ്യമായ ചുഴലിക്കാറ്റുകളും ഹിസ്റ്റെറിസിസ് നഷ്ടങ്ങളും ഉണ്ടാക്കും, ഇത് അമിതമായ ചൂടിലേക്ക് നയിക്കുന്നു. കാന്തികമല്ലാത്ത അലുമിനിയം ഈ പ്രശ്നം ഒഴിവാക്കുന്നു.

ആയുധശേഖരം

കവചം സാധാരണയായി ഒരു പ്രത്യേക ലൈനിലാണ് നടത്തുന്നത്, എന്നിരുന്നാലും ചിലപ്പോൾ ഫാക്ടറി സജ്ജീകരണത്തെയും കേബിൾ തരത്തെയും ആശ്രയിച്ച് ഇത് ബെഡ്ഡിംഗ് എക്സ്ട്രൂഷൻ അല്ലെങ്കിൽ പുറം ഷീറ്റിംഗ് പ്രവർത്തനങ്ങളുമായി സംയോജിപ്പിച്ചേക്കാം. കവച പ്രക്രിയയിൽ പ്രത്യേകമായി ഉൾപ്പെട്ടിരിക്കുന്ന പ്രധാന ഘടകങ്ങളിൽ ഇവ ഉൾപ്പെടുന്നു:

- ബെഡ്ഡിംഗ് ലെയർ ആപ്ലിക്കേഷൻ (പലപ്പോഴും മുമ്പത്തേതോ ഇൻ-ലൈനിലോ): ഹാർഡ് മെറ്റൽ കവചം പ്രയോഗിക്കുന്നതിന് മുമ്പ്, സാധാരണയായി നിരത്തിയിരിക്കുന്ന കോർ ബണ്ടിലിന് മുകളിൽ കുഷ്യനിംഗ് അല്ലെങ്കിൽ "ബെഡിംഗ്" മെറ്റീരിയൽ ഒരു പാളി പ്രയോഗിക്കുന്നു. ഈ കിടക്ക (ഇത് PVC, PE, അല്ലെങ്കിൽ LSZH എന്നിവയുടെ എക്സ്ട്രൂഡഡ് പാളിയോ ചിലപ്പോൾ ടേപ്പുകളുടെ പാളികളോ ആകാം) രണ്ട് പ്രധാന ഉദ്ദേശ്യങ്ങൾ നിറവേറ്റുന്നു: ഇത് കവച വയറുകളോ ടേപ്പുകളോ ഇരിക്കുന്നതിന് മിനുസമാർന്നതും ഏകീകൃതവും ഉരച്ചിലുകളില്ലാത്തതുമായ ഒരു ഉപരിതലം നൽകുന്നു, കൂടാതെ പ്രയോഗത്തിലോ വളയുമ്പോഴോ കവചം മൂലമുണ്ടാകുന്ന കേടുപാടുകളിൽ നിന്ന് അടിസ്ഥാന ഇൻസുലേറ്റഡ് കോറുകളെ ഇത് സംരക്ഷിക്കുന്നു.

- ബെഡ്ഡഡ് കോറിനുള്ള പേ-ഓഫ്: കേബിൾ കോർ അടങ്ങിയ ഡ്രം അതിന്റെ ബെഡ്ഡിംഗ് ലെയർ ഇതിനകം പ്രയോഗിച്ച നിലയിൽ പിടിക്കുന്നു.

- കവച പേ-ഓഫുകൾ: ക്രമീകരണം കവചത്തിന്റെ തരത്തെ ആശ്രയിച്ചിരിക്കുന്നു:

- എസ്ടിഎയ്ക്ക്: ഗാൽവാനൈസ്ഡ് സ്റ്റീൽ ടേപ്പിന്റെ വലുതും ഭാരമേറിയതുമായ പാഡുകളോ കോയിലുകളോ (സാധാരണയായി രണ്ട് ലെയറുകൾക്കും രണ്ട് സെറ്റ് പേ-ഓഫുകൾ) സൂക്ഷിക്കാൻ രൂപകൽപ്പന ചെയ്ത പേ-ഓഫ് സ്റ്റാൻഡുകൾ. ടെൻഷൻ നിയന്ത്രണം പ്രധാനമാണ്.

- SWA-യ്ക്ക്: ധാരാളം പേ-ഓഫുകൾ (ഓരോ വ്യക്തിഗത ആർമർ വയറിനും ഒന്ന്) ആവശ്യമാണ്. ഇവ ലൈനിന് ചുറ്റുമുള്ള സ്റ്റാറ്റിക് സ്റ്റാൻഡുകളിൽ ഘടിപ്പിച്ചിരിക്കുന്ന ബോബിനുകളോ അല്ലെങ്കിൽ സാധാരണയായി, ആർമറിംഗ് മെഷീൻ കേജിനുള്ളിൽ തന്നെ വലിയ കറങ്ങുന്ന ബോബിനുകളിൽ ഘടിപ്പിച്ചിരിക്കുന്നതോ ആകാം. സ്ഥിരതയുള്ളത്. ടെൻഷൻ നിയന്ത്രണം ഓരോ വയറും നിർണായകമാണ്.

- ആർമർ ആപ്ലിക്കേറ്റർ / സ്ട്രാൻഡിംഗ് കേജ്: കവചം പ്രയോഗിക്കുന്ന മെഷീൻ വിഭാഗം:

- STA-യ്ക്ക്: റോളറുകളും ഗൈഡുകളും കൊണ്ട് സജ്ജീകരിച്ചിരിക്കുന്ന കറങ്ങുന്ന ടേപ്പിംഗ് ഹെഡുകൾ, ശരിയായ കോണിലും നിർദ്ദിഷ്ട ഓവർലാപ്പിലും കോറിന് ചുറ്റും ഹെലിക്കായി പൊതിയുക.

- SWA-യ്ക്ക്: ഒരു വലിയ കറങ്ങുന്ന കൂട്ടിൽ (തത്ത്വത്തിൽ ഒരു കർക്കശമായ സ്ട്രാൻഡർ അല്ലെങ്കിൽ പ്ലാനറ്ററി സ്ട്രാൻഡർ പോലെ) ആർമർ വയറുകൾ (കൂട്ടിനുള്ളിലെ ബോബിനുകളിൽ നിന്നോ പുറത്തു നിന്ന് നൽകുന്നതോ) വഹിക്കുന്നു. കൂട് കറങ്ങുകയും കേബിൾ കോർ മുന്നോട്ട് നീങ്ങുകയും ചെയ്യുമ്പോൾ, വയറുകൾ ബെഡ് ചെയ്ത കോർ പ്രതലത്തിൽ ഒരു പ്രത്യേക ലേ ആംഗിളിലും ലേ നീളത്തിലും ഹെലിക്കായി സ്ഥാപിക്കുന്നു.

- ക്ലോസിംഗ് ഡൈ / ഫോമിംഗ് റോളറുകൾ: ആർമർ വയറുകളോ ടേപ്പുകളോ കേബിൾ കോറിന് ചുറ്റും ഇറുകിയതും അടച്ചതും സ്ഥിരതയുള്ളതുമായ ഒരു പാളി രൂപപ്പെടുത്തുന്നുവെന്ന് ഉറപ്പാക്കുന്നു.

- ബൈൻഡർ ഹെഡ് (ഓപ്ഷണൽ എന്നാൽ SWA-യ്ക്ക് സാധാരണം): പലപ്പോഴും, പ്രത്യേകിച്ച് SWA-യ്ക്ക്, പ്രയോഗിച്ച ഉടൻ തന്നെ ആർമർ പാളിയിൽ ഒരു ബൈൻഡർ ടേപ്പ് (ഉദാ. പോളിസ്റ്റർ) ഹെലിക്കായി പ്രയോഗിക്കുന്നു. കേബിൾ ക്യാപ്സ്റ്റാനിലേക്ക് എത്തുന്നതിനുമുമ്പ് അല്ലെങ്കിൽ പുറം കവചത്തിന് വിധേയമാകുന്നതിനുമുമ്പ് ആർമർ വയറുകളെ സുരക്ഷിതമായി സ്ഥാനത്ത് നിർത്താൻ ഇത് സഹായിക്കുന്നു, ഇത് അവ അയഞ്ഞുപോകുകയോ സ്ഥാനഭ്രംശം സംഭവിക്കുകയോ ചെയ്യുന്നത് തടയുന്നു ('പക്ഷിക്കൂട്‘).

- ക്യാപ്സ്റ്റാൻ: നിയന്ത്രിത വേഗതയിൽ ആർമറിംഗ് വിഭാഗത്തിലൂടെ ഇപ്പോൾ കവചിതമായ കേബിൾ വലിക്കുന്നു.

- എടുക്കുക: ഭാരമേറിയതും കവചിതവുമായ കേബിളിനെ ഒരു വലിയ, കരുത്തുറ്റ ഡ്രമ്മിലേക്ക് വീശുന്നു. ഭാരത്തിലും വ്യാസത്തിലും ഗണ്യമായ വർദ്ധനവ് ഉള്ളതിനാൽ, ടേക്ക്-അപ്പ് സിസ്റ്റത്തിന് ശക്തമായ ഡ്രൈവുകൾ, ശക്തമായ ഡ്രം കൈകാര്യം ചെയ്യാനുള്ള കഴിവുകൾ, ലെവൽ വൈൻഡിംഗിനായി കൃത്യമായ ട്രാവേഴ്സിംഗ് എന്നിവ ആവശ്യമാണ്.

മെറ്റീരിയൽ പരിഗണനകളും വെല്ലുവിളികളും

- ഗാൽവാനൈസേഷൻ: ഉരുക്ക് ടേപ്പുകളിലും വയറുകളിലും സിങ്ക് ആവരണം നാശന പ്രതിരോധത്തിന് നിർണായകമാണ്. മാനദണ്ഡങ്ങൾ പലപ്പോഴും ഏറ്റവും കുറഞ്ഞ ഗാൽവാനൈസേഷൻ ഭാരം അല്ലെങ്കിൽ കനം വ്യക്തമാക്കുന്നു.

- വയർ/ടേപ്പ് പ്രോപ്പർട്ടികൾ: വയറുകളുടെ ടെൻസൈൽ ശക്തി, ടേപ്പുകളുടെ ഡക്റ്റിലിറ്റി, ഡൈമൻഷണൽ ടോളറൻസുകൾ എന്നിവയെല്ലാം പ്രധാനപ്പെട്ട ഗുണനിലവാര പാരാമീറ്ററുകളാണ്.

- ടെൻഷൻ നിയന്ത്രണം: സൂചിപ്പിച്ചതുപോലെ, SWA ആപ്ലിക്കേഷനിലെ അസ്ഥിരമായ പിരിമുറുക്കം ' പോലുള്ള പ്രശ്നങ്ങൾക്ക് ഒരു സാധാരണ കാരണമാണ്പക്ഷിക്കൂട്' (ഭാരം കൂടുമ്പോഴോ വളയുമ്പോഴോ വയറുകൾ പുറത്തേക്ക് തള്ളിനിൽക്കുന്നിടത്ത്) അല്ലെങ്കിൽ അസമമായ ആർമർ കവറേജ്. കൃത്യം, വിശ്വസനീയം. ടെൻഷൻ നിയന്ത്രണം ഓരോ വയറിലെയും പേ-ഓഫ് നിർണായകമാണ്.

ഒരു ഉപഭോക്താവിനൊപ്പം ജോലി ചെയ്തതായി എനിക്ക് ഓർമ്മയുണ്ട്, ഉൽപ്പാദിപ്പിക്കുന്ന SWA കേബിളുകൾ ആരാണ് ഇത് കൃത്യമായി നേരിട്ടത് 'പക്ഷിക്കൂട്' പ്രശ്നം, പ്രത്യേകിച്ച് കേബിൾ അതിന്റെ ഏറ്റവും കുറഞ്ഞ ശുപാർശിത ആരത്തിനടുത്ത് വളഞ്ഞിരിക്കുമ്പോൾ. ആർമറിംഗ് കൂട്ടിലേക്ക് ഫീഡ് ചെയ്യുന്ന വ്യത്യസ്ത വയർ ബോബിനുകൾ തമ്മിലുള്ള ടെൻഷനിലെ വ്യതിയാനങ്ങളും, അൽപ്പം വലുതായ ഒരു ലേ ആംഗിളും കൂടിച്ചേർന്നതാണ് പ്രശ്നം കണ്ടെത്തിയത്. ടെൻഷനിംഗ് സിസ്റ്റങ്ങൾ അവയുടെ പേ-ഓഫുകളിൽ ഓവർഹോൾ ചെയ്ത് ഗിയർ അനുപാതങ്ങൾ അൽപ്പം ചെറുതും ഇറുകിയതുമായ ലേ നേടുന്നതിന് ക്രമീകരിച്ചുകൊണ്ട്, പ്രശ്നം പൂർണ്ണമായും പരിഹരിച്ചു. ടേപ്പ് (STA) അല്ലെങ്കിൽ വയർ (SWA) [^1][^5] എന്നിവയ്ക്ക് ആവശ്യമായ ആർമറിംഗ് ലൈനുകൾ HONGKAI-ക്ക് നൽകാൻ കഴിയും, കൂടാതെ അത്തരം വെല്ലുവിളികളെ മറികടക്കുന്നതിനും പരമാവധി സംരക്ഷണത്തിനും വിശ്വാസ്യതയ്ക്കും വേണ്ടി ആർമർ ശരിയായി പ്രയോഗിക്കുന്നുണ്ടെന്ന് ഉറപ്പാക്കുന്നതിനും ആവശ്യമായ കോൺഫിഗറേഷൻ പിന്തുണ [^3] നൽകാനും കഴിയും [^4].

പവർ കേബിൾ സംരക്ഷിക്കുന്നതിനുള്ള അവസാന ഘട്ടം എന്താണ്?

നിങ്ങൾ കണ്ടക്ടറുകളെ സൂക്ഷ്മമായി വരച്ച് സ്ട്രാൻഡ് ചെയ്തിട്ടുണ്ട്, കൃത്യമായി ഇൻസുലേറ്റ് ചെയ്തിട്ടുണ്ട്, ശ്രദ്ധാപൂർവ്വം ഒരു കോറിൽ സ്ഥാപിച്ചിട്ടുണ്ട്, ഒരുപക്ഷേ ഒരു കട്ടിയുള്ള ലോഹ കവച പാളി ചേർത്തിട്ടുണ്ട്. എന്നാൽ കേബിളിന് ഇപ്പോഴും ഒരു പാരിസ്ഥിതിക മുദ്രയും മൂലകങ്ങൾക്കും ഇൻസ്റ്റാളേഷൻ അപകടങ്ങൾക്കും എതിരെ ഒരു അന്തിമ പ്രതിരോധ പാളിയും ആവശ്യമാണ്. കവചം ഉണ്ടെങ്കിൽ ഉൾപ്പെടെ ആന്തരിക ഘടകങ്ങൾ ഇപ്പോഴും തുറന്നുകിടക്കുന്നു, ഈർപ്പം, രാസവസ്തുക്കൾ, സൂര്യപ്രകാശം, ഉരച്ചിൽ എന്നിവയ്ക്ക് ഇരയാകുന്നു. കേബിളിന്റെ ദീർഘകാല വിശ്വാസ്യതയും അതിന്റെ നിർദ്ദിഷ്ട പ്രവർത്തന പരിതസ്ഥിതിക്ക് അനുയോജ്യതയും ഉറപ്പാക്കുന്നതിന് ഈ അവസാന പാളി നിർണായകമാണ്.

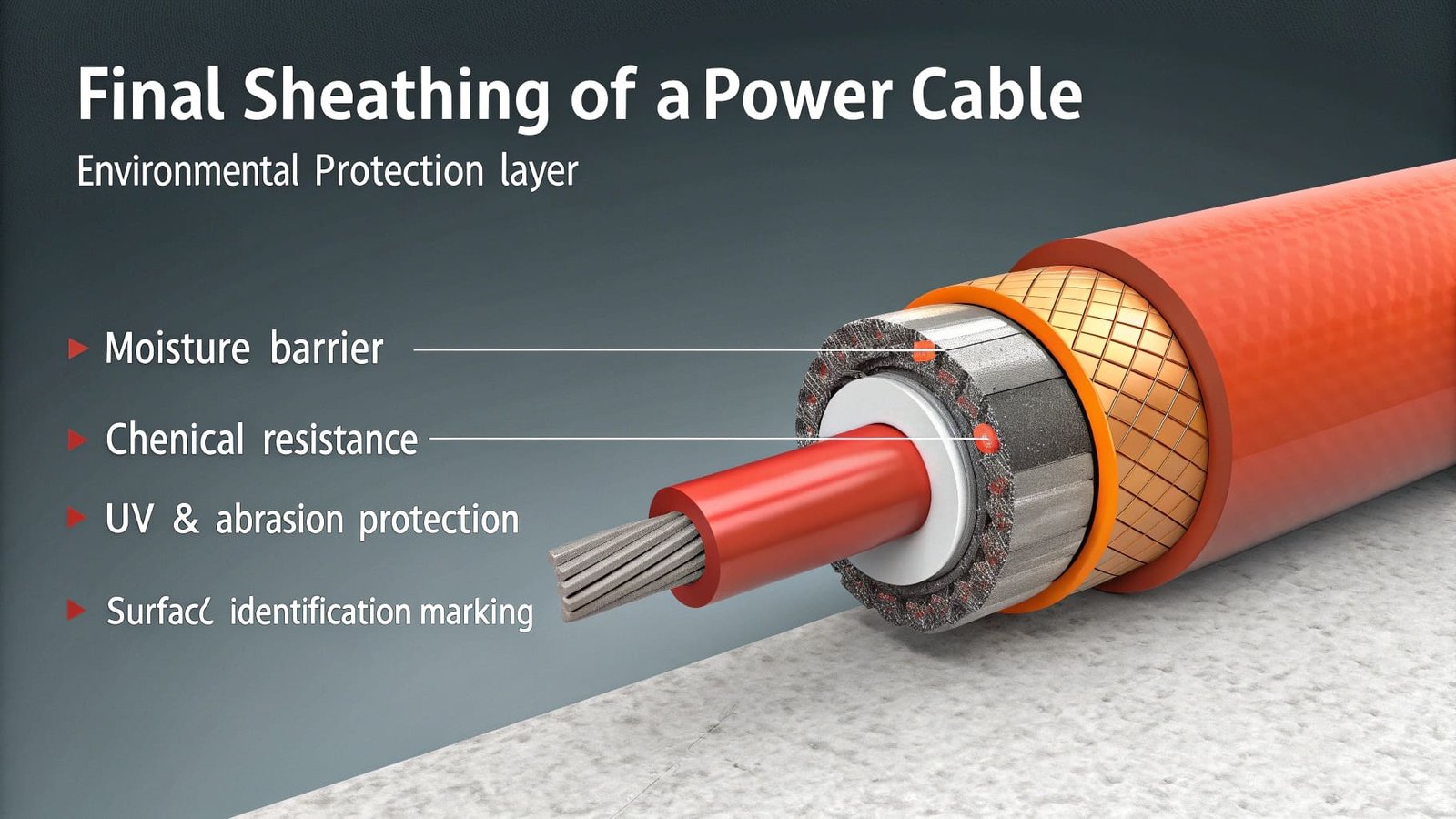

അവസാന നിർമ്മാണ ഘട്ടം പ്രയോഗിക്കുക എന്നതാണ് പുറം കവചം അല്ലെങ്കിൽ ഷീറ്റിംഗ് (ജാക്കറ്റിംഗ്) ലൈൻ ഉപയോഗിക്കുന്ന ജാക്കറ്റ്. ഇതിൽ കൂട്ടിച്ചേർത്ത (സാധ്യതയുള്ള കവചമുള്ളതും ബന്ധിതവുമായ) കേബിൾ കോറിന് മുകളിൽ ഒരു കരുത്തുറ്റ തെർമോപ്ലാസ്റ്റിക് അല്ലെങ്കിൽ തെർമോസെറ്റ് പാളി (സാധാരണയായി PVC, PE, LSZH, അല്ലെങ്കിൽ ചിലപ്പോൾ TPU അല്ലെങ്കിൽ റബ്ബർ പോലുള്ള പ്രത്യേക സംയുക്തങ്ങൾ) പുറത്തെടുക്കുന്നത് ഉൾപ്പെടുന്നു. ഈ ഷീറ്റ് അത്യാവശ്യം നൽകുന്നു പരിസ്ഥിതി സംരക്ഷണം, മെക്കാനിക്കൽ ഈട്, തിരിച്ചറിയൽ അടയാളങ്ങൾ വഹിക്കുന്നു.[^5]

നമുക്ക് കൂടുതൽ ആഴത്തിൽ പരിശോധിക്കാം പുറം കവചംഇംഗ്ലിഷ് (അല്ലെങ്കിൽ ജാക്കറ്റിംഗ്) പ്രക്രിയ. പവർ കേബിളിന് അതിന്റെ പൂർത്തിയായ രൂപം നൽകുന്ന അവസാന നിർമ്മാണ ഘട്ടമാണിത്, പുറം ലോകത്തിനെതിരായ അതിന്റെ പ്രാഥമിക തടസ്സം, പലപ്പോഴും അതിന്റെ ഉപരിതലത്തിൽ അച്ചടിച്ചതോ എംബോസ് ചെയ്തതോ ആയ സുപ്രധാന വിവരങ്ങൾ വഹിക്കുന്നു. കേബിളിന്റെ പ്രതീക്ഷിക്കുന്ന സേവന ജീവിതത്തിലുടനീളം എല്ലാ ആന്തരിക ഘടകങ്ങളെയും സംരക്ഷിക്കുന്നതിന് ഈ പാളിയുടെ ഗുണനിലവാരം, മെറ്റീരിയൽ തിരഞ്ഞെടുക്കൽ, ഏകീകൃത പ്രയോഗം എന്നിവ നിർണായകമാണ്, ഇത് പതിറ്റാണ്ടുകളായിരിക്കാം.

പുറം പാളിയുടെ ഉദ്ദേശ്യം

ദി പുറം കവചം ഒന്നിലധികം നിർണായക പ്രവർത്തനങ്ങൾ ചെയ്യുന്നു:

- പരിസ്ഥിതി സംരക്ഷണം: ഈർപ്പം, പൊടി, മണ്ണിലെ രാസവസ്തുക്കൾ, എണ്ണകൾ, ഇൻസുലേഷനെ നശിപ്പിക്കുകയോ കവചം അല്ലെങ്കിൽ സ്ക്രീനുകൾ പോലുള്ള ലോഹ ഘടകങ്ങളെ നശിപ്പിക്കുകയോ ചെയ്യുന്ന മറ്റ് ദോഷകരമായ മാലിന്യങ്ങൾ എന്നിവയ്ക്കുള്ള പ്രധാന തടസ്സമായി ഇത് പ്രവർത്തിക്കുന്നു.

- അൾട്രാവയലറ്റ് പ്രതിരോധം: പുറത്ത് സ്ഥാപിക്കുന്നതോ സൂര്യപ്രകാശം ഏൽക്കുന്നതോ ആയ കേബിളുകൾക്ക്, അൾട്രാവയലറ്റ് വികിരണം മൂലമുണ്ടാകുന്ന നശീകരണത്തിൽ നിന്ന് അടിസ്ഥാന വസ്തുക്കളെ (പ്രത്യേകിച്ച് കറുപ്പ് അല്ലാത്ത ഇൻസുലേഷൻ അല്ലെങ്കിൽ കിടക്ക പാളികൾ) കവചം സംരക്ഷിക്കണം. കവച സംയുക്തത്തിൽ (പ്രത്യേകിച്ച് PE/XLPE കവചങ്ങൾക്ക്) ആവശ്യത്തിന് കാർബൺ കറുപ്പ് (ഏകദേശം 2-2.5%) സംയോജിപ്പിച്ചോ അല്ലെങ്കിൽ മറ്റ് പോളിമറുകളിൽ പ്രത്യേക UV-പ്രതിരോധശേഷിയുള്ള അഡിറ്റീവുകൾ ഉപയോഗിച്ചോ ഇത് സാധാരണയായി നേടാനാകും.

- ഉരച്ചിലിന്റെ പ്രതിരോധം: കേബിളിന്റെ സേവന ജീവിതത്തിലുടനീളം ഇൻസ്റ്റാളേഷൻ സമയത്തും (ഡക്ടുകളിലൂടെ വലിക്കുമ്പോൾ, കിടങ്ങുകളിൽ സ്ഥാപിക്കുമ്പോൾ) ഉണ്ടാകുന്ന സ്ക്രാപ്പിംഗ്, ഘർഷണം, പൊതുവായ തേയ്മാനം എന്നിവയെ ചെറുക്കാൻ രൂപകൽപ്പന ചെയ്ത ഒരു കട്ടിയുള്ള പുറം പ്രതലമാണ് കവചം നൽകുന്നത്.

- ജ്വാല പ്രതിരോധം / അഗ്നി സുരക്ഷ: പല ആപ്ലിക്കേഷനുകൾക്കും, പ്രത്യേകിച്ച് ഇൻഡോർ ഇൻസ്റ്റാളേഷനുകളിലോ നിർണായകമായ ഇൻഫ്രാസ്ട്രക്ചറുകളിലോ, ഷീറ്റിന് പ്രത്യേക അഗ്നി പ്രകടന സവിശേഷതകൾ ഉണ്ടായിരിക്കണം. പിവിസി അല്ലെങ്കിൽ എൽഎസ്ഇസഡ്എച്ച് പോലുള്ള സംയുക്തങ്ങൾ ജ്വലനത്തെ ചെറുക്കുന്നതിനും, കേബിളിലൂടെ തീ പടരുന്നത് പരിമിതപ്പെടുത്തുന്നതിനും, എൽഎസ്ഇസഡ്എച്ച്-ന്റെ കാര്യത്തിൽ, കത്തുമ്പോൾ കുറഞ്ഞ അളവിലുള്ള പുക പുറപ്പെടുവിക്കുന്നതിനും വിഷാംശമുള്ള ഹാലൊജൻ വാതകങ്ങൾ ഉണ്ടാകാതിരിക്കുന്നതിനും കർശനമായ അഗ്നി സുരക്ഷാ ചട്ടങ്ങൾ പാലിക്കുന്നതിനും രൂപകൽപ്പന ചെയ്തിട്ടുള്ളതാണ്.

- മെക്കാനിക്കൽ സമഗ്രത: കവചം മുഴുവൻ കേബിൾ അസംബ്ലിയെയും ഒരുമിച്ച് നിർത്തുന്നു, ഇത് ഘടനാപരമായ പിന്തുണ നൽകുകയും ആന്തരിക ഘടകങ്ങളുടെ ആപേക്ഷിക സ്ഥാനം നിലനിർത്തുകയും ചെയ്യുന്നു.

- തിരിച്ചറിയൽ: നിർമ്മാതാവിന്റെ പേര്, വോൾട്ടേജ് റേറ്റിംഗ്, കേബിൾ തരം പദവി (ഉദാ: SWA, LSZH), കണ്ടക്ടറുടെ വലുപ്പവും നമ്പറും, പ്രസക്തമായ മാനദണ്ഡങ്ങൾ പാലിക്കൽ അടയാളങ്ങൾ, നിർമ്മാണ വർഷം, തുടർച്ചയായ നീള അടയാളപ്പെടുത്തലുകൾ (മീറ്റർ അടയാളങ്ങൾ) തുടങ്ങിയ അവശ്യ വിവരങ്ങൾ സ്ഥിരമായി അടയാളപ്പെടുത്തുന്നതിന് ഷീറ്റിന്റെ പുറംഭാഗം ഉപയോഗിക്കുന്നു. ഇങ്ക്ജെറ്റ് പ്രിന്റിംഗ് അല്ലെങ്കിൽ എംബോസിംഗ് വഴി ഇത് ചെയ്യാൻ കഴിയും.

ഷീത്തിങ് ലൈൻ ഘടകങ്ങൾ

ഷീറ്റിംഗിനായി ഉപയോഗിക്കുന്ന യന്ത്രങ്ങൾ ആശയപരമായി ഒരു ഇൻസുലേഷൻ എക്സ്ട്രൂഷൻ ലൈനിനോട് വളരെ സാമ്യമുള്ളതാണ്, പക്ഷേ ഇത് സാധാരണയായി വലുതും ഭാരമേറിയതും കൂടുതൽ ശക്തവുമാണ്, സാധാരണയായി വലിയ വ്യാസങ്ങൾ, ഭാരം കൂടിയ ഭാരങ്ങൾ, പലപ്പോഴും കൂടുതൽ സങ്കീർണ്ണമായ ഘടനകൾ എന്നിവ ഉൾക്കൊള്ളാൻ കഴിയും, പ്രത്യേകിച്ച് കവചിതമായവ. പ്രധാന ഘടകങ്ങളിൽ ഇവ ഉൾപ്പെടുന്നു:

- പേ ഓഫ്: വലുതും ഭാരമേറിയതുമായ ഡ്രമ്മിനെ ലേ-അപ്പ് ചെയ്തതും ഒരുപക്ഷേ കവചിതവുമായ കേബിൾ കോർ പിടിക്കുന്നു. ലൈനിലേക്ക് കോർ സുഗമമായും നിയന്ത്രിതമായും നൽകുന്നതിന് ശക്തമായ ഡ്രൈവുകളും വിശ്വസനീയമായ ടെൻഷൻ കൺട്രോൾ സിസ്റ്റങ്ങളും (ഉദാ: ഡാൻസറുടെ കൈകൾ അല്ലെങ്കിൽ ലോഡ് സെല്ലുകൾ) ഉള്ള ശക്തമായ നിർമ്മാണം ആവശ്യമാണ്. കനത്ത ഡ്രമ്മുകൾ മാറ്റുന്ന നീണ്ട പ്രക്രിയയിൽ തുടർച്ചയായ പ്രവർത്തനം അനുവദിക്കുന്നതിന് വലിയ കേബിൾ ലൈനുകൾക്ക് ഇവിടെ പലപ്പോഴും അക്യുമുലേറ്ററുകൾ ഉപയോഗിക്കുന്നു.

- കോർ പ്രീ-ട്രീറ്റ്മെന്റ് (ഓപ്ഷണൽ): മെറ്റീരിയലുകളെയും ആവശ്യമുള്ള അഡീഷനെയും ആശ്രയിച്ച്, എക്സ്ട്രൂഡറിലേക്ക് പ്രവേശിക്കുന്നതിന് തൊട്ടുമുമ്പ് കോർ ഒരു ക്ലീനിംഗ് സ്റ്റേഷനിലൂടെയോ (ഉദാ: ബ്രഷിംഗ് അല്ലെങ്കിൽ എയർ വൈപ്പ്) അല്ലെങ്കിൽ അഡീഷൻ പ്രൊമോട്ടറുകൾക്കുള്ള ഒരു ആപ്ലിക്കേറ്ററിലൂടെയോ വാട്ടർ-ബ്ലോക്കിംഗ് സംയുക്തങ്ങളിലൂടെയോ കടന്നുപോയേക്കാം.

- എക്സ്ട്രൂഡർ: ഒരു വലിയ തോതിലുള്ള എക്സ്ട്രൂഡർ തിരഞ്ഞെടുത്ത ഷീറ്റിംഗ് സംയുക്തം ഉരുക്കുന്നു (സാധാരണ തിരഞ്ഞെടുപ്പുകളിൽ PVC, LDPE, MDPE, HDPE, LSZH/LS0H സംയുക്തങ്ങൾ പോലുള്ള വിവിധ ഗ്രേഡുകളുള്ള പോളിയെത്തിലീൻ, അല്ലെങ്കിൽ ചിലപ്പോൾ തെർമോപ്ലാസ്റ്റിക് പോളിയുറീൻ (TPU) അല്ലെങ്കിൽ ക്ലോറിനേറ്റഡ് പോളിയെത്തിലീൻ (CPE) പോലുള്ള കൂടുതൽ പ്രത്യേക വസ്തുക്കൾ എന്നിവ ഉൾപ്പെടുന്നു). ഷീറ്റിംഗ് സംയുക്തങ്ങളിൽ പലപ്പോഴും ഉയർന്ന ഫില്ലർ ഉള്ളടക്കം (ഉദാ: ഫ്ലേം റിട്ടാർഡന്റുകൾ, UV സ്റ്റെബിലൈസറുകൾ) കണക്കിലെടുക്കുമ്പോൾ, ഒന്നിലധികം ബാരൽ സോണുകളിലുടനീളമുള്ള സ്ക്രൂ രൂപകൽപ്പനയും കൃത്യമായ താപനില നിയന്ത്രണവും ശരിയായ ഉരുകൽ, ഏകീകൃതമാക്കൽ, മെറ്റീരിയൽ ഡീഗ്രേഡേഷൻ (കത്തിപ്പോകൽ) ഉണ്ടാക്കാതെ സ്ഥിരമായ ഔട്ട്പുട്ട് എന്നിവ ഉറപ്പാക്കുന്നതിന് നിർണായകമാണ്. ഉയർന്ന ശേഷിയുള്ള ഹോപ്പർ ലോഡറുകളും കാര്യക്ഷമമായ മെറ്റീരിയൽ ഡ്രൈയിംഗ് സിസ്റ്റങ്ങളും സ്റ്റാൻഡേർഡാണ്. എക്സ്ട്രൂഡർ ഷീറ്റിംഗ് ലൈനുകളുടെ സ്ക്രൂ വ്യാസം 150mm വരെയോ വളരെ വലിയ കേബിളുകൾക്ക് 200mm വരെയോ ആകാം.

- ക്രോസ്ഹെഡ്: തത്വത്തിൽ ഒരു ഇൻസുലേഷൻ ക്രോസ്ഹെഡിന് സമാനമാണ്, പക്ഷേ ഗണ്യമായി വലുതും കൂടുതൽ കരുത്തുറ്റതുമാണ്. കേബിൾ കോർ മധ്യത്തിലൂടെ കടന്നുപോകുന്നു, എക്സ്ട്രൂഡറിൽ നിന്നുള്ള ഉരുകിയ പ്ലാസ്റ്റിക് സംയുക്തം ആന്തരിക ഫ്ലോ ചാനലുകളിലൂടെ നിർബന്ധിതമായി കടന്നുപോകുകയും ഒരു വലിയ, കൃത്യതയോടെ മെഷീൻ ചെയ്ത ടൂളിംഗ് സെറ്റ് (ടിപ്പ് ആൻഡ് ഡൈ) വഴി പുറത്തുകടന്ന് കോറിന് ചുറ്റുമുള്ള ഷീറ്റ് പാളി രൂപപ്പെടുത്തുകയും ചെയ്യുന്നു. SWA ആർമർ പോലുള്ള ക്രമരഹിതമായ പ്രതലങ്ങളിൽ ഷീറ്റിംഗിന്, സംയുക്തം ശരിയായി ഒഴുകുന്നുവെന്നും കോറഗേഷനുകൾ നിറയ്ക്കുന്നുവെന്നും ഉറപ്പാക്കുന്നതിന് ടൂളിംഗ് ഡിസൈൻ വളരെ പ്രധാനമാണ്, ഇത് ശൂന്യതയില്ലാത്തതും ഏകീകൃതവുമായ മതിൽ കനം നൽകുന്നു. പ്രഷർ എക്സ്ട്രൂഷൻ ടെക്നിക്കുകൾ (മെൽറ്റ് മർദ്ദം ഡൈ നിറയ്ക്കുന്നിടത്ത്) അല്ലെങ്കിൽ ട്യൂബ്-ഓൺ/ജാക്കറ്റിംഗ് ട്യൂബ് ടെക്നിക്കുകൾ (ഷീത്ത് അല്പം വലുതാക്കിയ ട്യൂബായി എക്സ്ട്രൂഡ് ചെയ്ത് കോറിലേക്ക് താഴേക്ക് വലിക്കുന്നു, പലപ്പോഴും കാലിബ്രേഷനുള്ള വാക്വം സഹായത്തോടെ) സാധാരണയായി ഉപയോഗിക്കുന്നു.

- കൂളിംഗ് ട്രഫ്: കട്ടിയുള്ള കവച പാളി ക്രമേണയും ഏകീകൃതമായും തണുപ്പിക്കാനും ദൃഢമാക്കാനും ഒരു നീണ്ട വാട്ടർ ട്രഫ് (പലപ്പോഴും ഹൈ-സ്പീഡ് ലൈനുകൾക്ക് 50-100 മീറ്ററോ അതിൽ കൂടുതലോ, ചിലപ്പോൾ ഒന്നിലധികം പാസുകളായി ക്രമീകരിച്ചിരിക്കുന്നു) ആവശ്യമാണ്. ഇൻസുലേഷന്റെ കാര്യത്തിലെന്നപോലെ, വികലത, ശൂന്യത, അമിതമായ ചുരുങ്ങൽ അല്ലെങ്കിൽ പിന്നീട് വിള്ളലുകളിലേക്ക് നയിച്ചേക്കാവുന്ന ആന്തരിക സമ്മർദ്ദങ്ങൾ എന്നിവ തടയുന്നതിന് നിയന്ത്രിത തണുപ്പിക്കൽ (പലപ്പോഴും ചൂടാകാൻ തുടങ്ങുകയും ക്രമേണ തണുക്കുകയും ചെയ്യുന്നു) അത്യാവശ്യമാണ്. കാര്യക്ഷമമായ താപ കൈമാറ്റവും ജലചംക്രമണവും പ്രധാനമാണ്.

- ഡ്രയർ: ഉയർന്ന വേഗതയുള്ള എയർ വൈപ്പുകൾ അല്ലെങ്കിൽ ബ്ലോവറുകൾ പ്രിന്റ് ചെയ്യുന്നതിനോ പരിശോധിക്കുന്നതിനോ എടുക്കുന്നതിനോ മുമ്പ് കേബിൾ പ്രതലത്തിൽ നിന്ന് ശേഷിക്കുന്ന വെള്ളം നീക്കം ചെയ്യുന്നു.

- വ്യാസം ഗേജ്: ലേസർ ഗേജുകൾ അന്തിമ കേബിൾ വ്യാസം തുടർച്ചയായി നിരീക്ഷിക്കുകയും യാന്ത്രിക നിയന്ത്രണത്തിനുള്ള ഫീഡ്ബാക്ക് നൽകുകയും ചെയ്യുന്നു. പ്രത്യേകിച്ച് ഉയർന്ന വോൾട്ടേജ് അല്ലെങ്കിൽ ക്രിട്ടിക്കൽ ആപ്ലിക്കേഷൻ കേബിളുകൾക്ക്, മതിൽ കനം നിരീക്ഷണവും (അൾട്രാസോണിക് അല്ലെങ്കിൽ മറ്റ് രീതികൾ) ഉപയോഗിക്കാം.

- സ്പാർക്ക് ടെസ്റ്റർ (ചിലപ്പോൾ വ്യക്തമാക്കിയിരിക്കുന്നു): പ്രാഥമിക ഇൻസുലേഷൻ പാളികൾ സ്പാർക്ക് ടെസ്റ്റ് ചെയ്തിരിക്കാൻ സാധ്യതയുണ്ടെങ്കിലും, ചില കേബിൾ മാനദണ്ഡങ്ങൾ അല്ലെങ്കിൽ ഉപഭോക്തൃ സ്പെസിഫിക്കേഷനുകൾ, ഇന്റർമീഡിയറ്റ് പ്രക്രിയകളിൽ ഉണ്ടാകുന്ന കാര്യമായ കേടുപാടുകൾ അല്ലെങ്കിൽ ഷീറ്റിലെ തന്നെ വലിയ തകരാറുകൾ കണ്ടെത്തുന്നതിന് ഒരു അധിക ഗുണനിലവാര പരിശോധനയായി പുറം ഷീറ്റിൽ ഒരു അന്തിമ സ്പാർക്ക് ടെസ്റ്റ് ആവശ്യമായി വന്നേക്കാം.

- ഇങ്ക്ജെറ്റ് പ്രിന്റർ / എംബോസർ: ആവശ്യമായ തിരിച്ചറിയൽ അടയാളങ്ങൾ ഉറയുടെ പ്രതലത്തിൽ പ്രയോഗിക്കുന്നു. ഇൻസ്റ്റാളേഷനും പരിസ്ഥിതിയുമായി സമ്പർക്കം പുലർത്തിയതിനുശേഷവും വ്യക്തമായി തുടരുന്ന ഉയർന്ന നിലവാരമുള്ളതും ഈടുനിൽക്കുന്നതുമായ പ്രിന്റിംഗ് നിർണായകമാണ്. പ്രോഗ്രാമബിൾ അടയാളപ്പെടുത്തൽ ഉള്ളടക്കവും ഫാക്ടറി ഉൽപാദന നിയന്ത്രണ സംവിധാനങ്ങളുമായുള്ള ഇന്റർഫേസും സിസ്റ്റങ്ങൾ അനുവദിച്ചേക്കാം. എംബോസിംഗ് (എക്സ്ട്രൂഷൻ സമയത്ത് രൂപപ്പെടുന്ന ഉയർത്തിയ അക്ഷരങ്ങൾ) അടയാളപ്പെടുത്തലുകൾക്ക് കൂടുതൽ ഈട് നൽകുന്നു.

- കാറ്റർപില്ലർ/കാപ്സ്റ്റാൻ: വലുതും ഭാരമേറിയതുമായ കേബിളുകൾക്ക്, ഷീറ്റിന് കേടുപാടുകൾ വരുത്താതെ മതിയായ ഗ്രിപ്പ് നൽകുന്നതിനായി, ഇരട്ട കാറ്റർപില്ലറുകൾ (ബെൽറ്റ്-ടൈപ്പ് പുള്ളറുകൾ) അടങ്ങുന്ന ഒരു ശക്തമായ പുള്ളിംഗ് യൂണിറ്റ്, പൂർത്തിയായ കേബിളിനെ കൃത്യമായ, സ്ഥിരമായ വേഗതയിൽ ലൈനിലൂടെ വലിച്ചെടുക്കുന്നു. എക്സ്ട്രൂഡർ ഔട്ട്പുട്ടുമായുള്ള സമന്വയം നിർണായകമാണ്.

- അക്യുമുലേറ്റർ (ഓപ്ഷണൽ): വലിയ ഡ്രമ്മുകളിൽ വളരെ വലുതും ഭാരമേറിയതുമായ കേബിളുകൾ നിർമ്മിക്കുന്ന ലൈനുകളിൽ ഇത് പ്രത്യേകിച്ചും ഉപയോഗപ്രദമാണ്, കാരണം റീൽ മാറ്റങ്ങൾക്ക് ഗണ്യമായ സമയമെടുക്കും. അക്യുമുലേറ്റർ പൂർത്തിയായ കേബിളിന്റെ ഗണ്യമായ നീളം സംഭരിക്കുന്നു, ഇത് മാറ്റ സമയത്ത് എക്സ്ട്രൂഷൻ പ്രക്രിയ തടസ്സമില്ലാതെ തുടരാൻ അനുവദിക്കുന്നു.

- എടുക്കുക: പൂർത്തിയായ പവർ കേബിളിനെ വലിയ സ്റ്റീൽ അല്ലെങ്കിൽ മരം ഷിപ്പിംഗ് ഡ്രമ്മുകളിലേക്ക് മാറ്റുന്നു. ഹെവി-ഡ്യൂട്ടി നിർമ്മാണം, കൃത്യമായ ടോർക്കും വേഗത നിയന്ത്രണവുമുള്ള ശക്തമായ ഡ്രൈവ് സിസ്റ്റങ്ങൾ, ലെവൽ വൈൻഡിംഗിനായി (കേടുപാടുകൾ തടയുന്നതിനും സ്ഥിരതയുള്ള ഡ്രമ്മുകൾ ഉറപ്പാക്കുന്നതിനും) ശക്തമായ ട്രാവേസിംഗ് മെക്കാനിസങ്ങൾ, പലപ്പോഴും സംയോജിത കട്ടിംഗ് മെക്കാനിസങ്ങൾ എന്നിവ ആവശ്യമാണ്. ടേക്ക്-അപ്പ് ശേഷി ഉൾപ്പെട്ടിരിക്കുന്ന വലിയ വ്യാസങ്ങൾക്കും ഭാരങ്ങൾക്കും അനുസൃതമായിരിക്കണം.

ഷീറ്റിംഗ് മെറ്റീരിയലുകളും തിരഞ്ഞെടുപ്പും

കേബിളിന്റെ ഉദ്ദേശിച്ച ആപ്ലിക്കേഷൻ പരിതസ്ഥിതിയും ആവശ്യമായ പ്രകടന സവിശേഷതകളും അനുസരിച്ചാണ് ഷീറ്റിംഗ് മെറ്റീരിയൽ തിരഞ്ഞെടുക്കുന്നത്:

- പിവിസി: പൊതു ആവശ്യത്തിനുള്ള എൽവി കേബിളുകൾക്ക് ഇപ്പോഴും സാധാരണമാണ്; നല്ല വില, വഴക്കം, ജ്വാല പ്രതിരോധം എന്നിവ വാഗ്ദാനം ചെയ്യുന്നു. വ്യത്യസ്ത ഫോർമുലേഷനുകൾ വ്യത്യസ്ത അളവിലുള്ള എണ്ണ പ്രതിരോധം, താപനില റേറ്റിംഗ്, വഴക്കം എന്നിവ നൽകുന്നു.

- പിഇ (എൽഡിപിഇ, എംഡിപിഇ, എച്ച്ഡിപിഇ): മികച്ച ഈർപ്പം പ്രതിരോധവും കാഠിന്യവും (പ്രത്യേകിച്ച് HDPE) ഉള്ളതിനാൽ, പുറത്തും നേരിട്ടും സംസ്കരിക്കാൻ ഇഷ്ടപ്പെടുന്നു. UV സ്ഥിരതയ്ക്ക് കാർബൺ കറുപ്പ് ആവശ്യമാണ്. MV കേബിളുകൾക്ക് MDPE പലപ്പോഴും ഉപയോഗിക്കുന്നു.

- എൽ.എസ്.ജെ.എച്ച്/എൽ.എസ്0എച്ച്: അഗ്നി സുരക്ഷ (കുറഞ്ഞ പുക, പൂജ്യം ഹാലോജൻ) പരമപ്രധാനമായിടത്ത് (ഉദാ: പൊതു കെട്ടിടങ്ങൾ, തുരങ്കങ്ങൾ, ബഹുജന ഗതാഗതം, കപ്പലുകൾ) നിർബന്ധമാണ്. കൂടുതൽ കടുപ്പമുള്ളതും കൂടുതൽ ശ്രദ്ധാപൂർവ്വമായ പ്രോസസ്സിംഗ് ആവശ്യമായി വരുന്നതുമാണ്. പിവിസി അല്ലെങ്കിൽ PE.

- ടിപിയു: മികച്ച ഉരച്ചിലിന്റെ പ്രതിരോധം, കാഠിന്യം, വഴക്കം (കുറഞ്ഞ താപനിലയിൽ പോലും), നല്ല രാസ/എണ്ണ പ്രതിരോധം എന്നിവ നൽകുന്നു. വളരെ ആവശ്യമുള്ള വഴക്കമുള്ള കോഡുകൾ, ട്രെയിലിംഗ് കേബിളുകൾ (മൈനിംഗ്, റോബോട്ടിക്സ്), അല്ലെങ്കിൽ കഠിനമായ വ്യാവസായിക ക്രമീകരണങ്ങൾ എന്നിവയ്ക്ക് അനുയോജ്യം. ഇതിനേക്കാൾ ചെലവേറിയത് പിവിസി/പിഇ.

- റബ്ബർ (ഉദാ: EPR, CPE, PCP): വിശാലമായ താപനില പരിധിയിൽ ഉയർന്ന വഴക്കം, അങ്ങേയറ്റത്തെ കാഠിന്യം, അല്ലെങ്കിൽ പ്രത്യേക രാസ പ്രതിരോധം (ഉദാ: വെൽഡിംഗ് കേബിളുകൾ, മൈനിംഗ് കേബിളുകൾ, ഷിപ്പ്ബോർഡ് കേബിളുകൾ) ആവശ്യമുള്ള ആപ്ലിക്കേഷനുകളിൽ ഉപയോഗിക്കുന്നു. എക്സ്ട്രൂഷൻ കഴിഞ്ഞ് സാധാരണയായി ഒരു പ്രത്യേക വൾക്കനൈസേഷൻ (ക്യൂറിംഗ്) പ്രക്രിയ ആവശ്യമാണ്.

തെറ്റായ ഷീറ്റിംഗ് കോമ്പൗണ്ട് ഉപയോഗിച്ചതോ, തെറ്റായി പ്രോസസ്സ് ചെയ്തതോ ഫീൽഡ് പരാജയങ്ങൾക്ക് കാരണമായ സാഹചര്യങ്ങൾ ഞാൻ നേരിട്ടിട്ടുണ്ട്. ഉദാഹരണത്തിന്, സ്റ്റാൻഡേർഡ് ഉപയോഗിക്കുന്നത് പിവിസി ഉയർന്ന UV എക്സ്പോഷർ ഉള്ള ഒരു അന്തരീക്ഷത്തിൽ അകാല വിള്ളലുകൾ ഉണ്ടായി. മറ്റൊരിക്കൽ, LSZH ഷീറ്റിംഗ് ലൈനിലെ അനുചിതമായ തണുപ്പിക്കൽ ആന്തരിക സമ്മർദ്ദങ്ങൾക്ക് കാരണമായി, ഇത് തണുത്ത കാലാവസ്ഥയിൽ ഇൻസ്റ്റാളേഷൻ സമയത്ത് വിള്ളലുകൾ ഉണ്ടാകാൻ കാരണമായി. ശരിയായ മെറ്റീരിയൽ തിരഞ്ഞെടുക്കൽ ഒപ്പം അനുയോജ്യമായ ഒരു ഷീറ്റിംഗ് ലൈനിൽ ഇത് ശരിയായി പ്രോസസ്സ് ചെയ്യുന്നത് അത്യന്താപേക്ഷിതമാണ്. വിപണി ആവശ്യപ്പെടുന്ന വൈവിധ്യമാർന്ന പവർ കേബിൾ വലുപ്പങ്ങളും വസ്തുക്കളും കൈകാര്യം ചെയ്യാൻ കഴിവുള്ള ശക്തമായ ഷീറ്റിംഗ് ലൈനുകൾ HONGKAI നൽകുന്നു [^5], കൂടാതെ ആവശ്യമായ എല്ലാ സ്പെസിഫിക്കേഷനുകളും മാനദണ്ഡങ്ങളും പാലിക്കുന്ന ഉയർന്ന നിലവാരമുള്ളതും ഈടുനിൽക്കുന്നതുമായ ഒരു അന്തിമ ഉൽപ്പന്നം നേടാൻ ഞങ്ങളുടെ ക്ലയന്റുകളെ സഹായിക്കുന്നതിന് ഞങ്ങൾ അവശ്യ പ്രോസസ്സ് മാർഗ്ഗനിർദ്ദേശം [^3] നൽകുന്നു [^4].

പവർ കേബിളിന്റെ ഗുണനിലവാരവും സുരക്ഷയും എങ്ങനെ ഉറപ്പാക്കാം?

ഒരു പവർ കേബിൾ നിർമ്മിക്കുന്നതിന് സങ്കീർണ്ണമായ നിരവധി ഘട്ടങ്ങൾ ആവശ്യമാണ്. ശരിയായ വസ്തുക്കൾ കൂട്ടിച്ചേർക്കുന്നത് മാത്രം പോരാ, പ്രത്യേകിച്ച് ഊർജ്ജം സുരക്ഷിതമായി വിതരണം ചെയ്യുന്നതിൽ ഈ കേബിളുകൾ വഹിക്കുന്ന നിർണായക പങ്ക് കണക്കിലെടുക്കുമ്പോൾ. നിങ്ങളുടെ ഫാക്ടറിയിൽ നിന്ന് പുറപ്പെടുന്ന ഓരോ മീറ്ററും ദേശീയ, അന്തർദേശീയ സ്ഥാപനങ്ങൾ സ്ഥാപിച്ച കർശനമായ ഗുണനിലവാര, സുരക്ഷാ മാനദണ്ഡങ്ങൾ പാലിക്കുന്നുണ്ടെന്ന് നിങ്ങൾ ഉറപ്പ് വരുത്തണം. തകരാറുള്ളതോ അനുസരിക്കാത്തതോ ആയ പവർ കേബിൾ അയയ്ക്കുന്നത് ഷോർട്ട് സർക്യൂട്ടുകൾ, തീപിടുത്തങ്ങൾ, ഉപകരണങ്ങളുടെ നാശം, ഗുരുതരമായ പരിക്കുകൾ അല്ലെങ്കിൽ ജീവഹാനി, വലിയ നിയമപരമായ ബാധ്യത, നിങ്ങളുടെ കമ്പനിയുടെ പ്രശസ്തിക്ക് പരിഹരിക്കാനാകാത്ത നാശനഷ്ടങ്ങൾ എന്നിവ ഉൾപ്പെടെയുള്ള വിനാശകരമായ പരാജയങ്ങൾക്ക് കാരണമായേക്കാം. സമഗ്രവും രേഖപ്പെടുത്തിയതുമായ പരിശോധന ഓപ്ഷണലല്ല; അത് ഒരു അനിവാര്യതയാണ്.

ഗുണമേന്മ ഉൽപാദന സമയത്തും (പ്രോസസ്സിനുള്ളിലെ നിയന്ത്രണങ്ങൾ) കയറ്റുമതിക്ക് മുമ്പുള്ള അന്തിമ ഉൽപ്പന്ന റീലുകളിലും നടത്തുന്ന കർശനമായ ഇലക്ട്രിക്കൽ, മെക്കാനിക്കൽ, ഡൈമൻഷണൽ, മെറ്റീരിയൽ പരിശോധനകളുടെ ഒരു സമഗ്ര സംവിധാനം ഇതിൽ ഉൾപ്പെടുന്നു. കണ്ടക്ടർ റെസിസ്റ്റൻസ് വെരിഫിക്കേഷൻ, ഇൻസുലേഷൻ റെസിസ്റ്റൻസ് അളവുകൾ, ഉയർന്ന വോൾട്ടേജ് റെസിസ്റ്റൻസ് (ഹിപ്പോട്ട്) പരിശോധന, സൂക്ഷ്മമായ ഡൈമൻഷണൽ പരിശോധനകൾ, കേബിൾ തരത്തെയും ആപ്ലിക്കേഷനെയും ആശ്രയിച്ച് സാധ്യതയുള്ള ആവശ്യപ്പെടുന്ന മെക്കാനിക്കൽ, ഫയർ പെർഫോമൻസ് ടെസ്റ്റുകൾ എന്നിവയാണ് പ്രധാന പരിശോധനകൾ.[^3][^4]

പവർ കേബിളുകളുടെ പരിശോധനയുടെയും ഗുണനിലവാര നിയന്ത്രണത്തിന്റെയും (ക്യുസി) നിർണായക മേഖലയിലേക്ക് നമുക്ക് കൂടുതൽ ആഴത്തിൽ ഇറങ്ങാം. ഇത് വെറുമൊരു അന്തിമ പരിശോധനാ പോയിന്റല്ല; അസംസ്കൃത വസ്തുക്കൾ നിങ്ങളുടെ സ്ഥാപനത്തിൽ എത്തുന്ന നിമിഷം മുതൽ പൂർത്തിയായ കേബിൾ അയയ്ക്കുന്നതിന് അംഗീകാരം ലഭിക്കുന്നത് വരെ, മുഴുവൻ നിർമ്മാണ പ്രക്രിയയിലും ഇഴചേർന്ന ഒരു വ്യവസ്ഥാപിത സമീപനമാണിത്. പ്രസക്തമായ മാനദണ്ഡങ്ങൾ (ഐഇസി, ബിഎസ്, വിഡിഇ, യുഎൽ, സിഎസ്എ മുതലായവ) പാലിക്കുന്നുണ്ടോയെന്ന് പരിശോധിക്കുക, കേബിൾ ഉദ്ദേശിച്ച സേവന ജീവിതത്തിലുടനീളം സുരക്ഷിതമായും വിശ്വസനീയമായും പ്രവർത്തിക്കുന്നുവെന്ന് ഉറപ്പാക്കുക, ഉപഭോക്താക്കൾക്കും നിയന്ത്രണ സ്ഥാപനങ്ങൾക്കും ഗുണനിലവാരത്തിന്റെ രേഖാമൂലമുള്ള തെളിവുകൾ നൽകുക എന്നിവയാണ് പ്രാഥമിക ലക്ഷ്യങ്ങൾ.

പുരോഗതിയിലുള്ള ഗുണനിലവാര നിയന്ത്രണം (IPQC)

നിർമ്മാണ ക്രമത്തിന്റെ പ്രാരംഭ ഘട്ടത്തിൽ തന്നെ പ്രശ്നങ്ങൾ കണ്ടെത്തി പരിഹരിക്കുന്നത് സ്ക്രാപ്പ് കുറയ്ക്കുന്നതിലൂടെയും കേടായ ഘടകങ്ങൾ കൂടുതൽ താഴേക്ക് നീങ്ങുന്നത് തടയുന്നതിലൂടെയും ഗണ്യമായ ചെലവ് ലാഭിക്കുന്നു. പ്രധാന പരിശോധനകൾ നടത്തുന്നു. സമയത്ത് നിർമ്മാണ ഘട്ടങ്ങളിൽ ഇവ ഉൾപ്പെടുന്നു:

- അസംസ്കൃത വസ്തുക്കളുടെ പരിശോധന: വരുന്ന വസ്തുക്കളുടെ നിർണായക ഗുണങ്ങൾ പരിശോധിക്കുന്നു: ചെമ്പ്/അലുമിനിയം കമ്പികളുടെ ചാലകതയും അളവുകളും [^2]; ഉരുകൽ പ്രവാഹ സൂചിക, സാന്ദ്രത, ഈർപ്പത്തിന്റെ അളവ്, ഇൻസുലേഷന്റെയും ഷീറ്റിംഗ് സംയുക്തങ്ങളുടെയും മലിനീകരണ അളവ്.

- ഡ്രോയിംഗ്/സ്ട്രാൻഡിംഗ്: മൈക്രോമീറ്ററുകളോ ലേസർ ഗേജുകളോ ഉപയോഗിച്ച് വയർ വ്യാസം പതിവായി പരിശോധിക്കുക, തകരാറുകൾക്കായി ഉപരിതല ഫിനിഷ് ദൃശ്യപരമായി പരിശോധിക്കുക, അന്തിമ സ്ട്രാൻഡഡ് കണ്ടക്ടറുടെ വ്യാസവും വഴക്കവും അളക്കുക, ശരിയായ ലേ ദൈർഘ്യവും ദിശയും പരിശോധിക്കുക.

- ഇൻസുലേഷൻ എക്സ്ട്രൂഷൻ: ഇൻസുലേഷൻ വ്യാസം (ലേസർ ഗേജ്), കോൺസെൻട്രിസിറ്റി (അൾട്രാസോണിക് അല്ലെങ്കിൽ എക്സ്-റേ ഗേജ്) എന്നിവയുടെ തുടർച്ചയായ തത്സമയ നിരീക്ഷണം, സ്പാർക്ക് ടെസ്റ്റർ ഫലങ്ങളുടെ തുടർച്ചയായ നിരീക്ഷണം (ഏതെങ്കിലും സ്പാർക്ക് ഒരു അലാറം/മാർക്കർ ട്രിഗർ ചെയ്യുന്നു), ഉപരിതല ഫിനിഷിന്റെ ദൃശ്യ പരിശോധന. ആനുകാലിക ഓഫ്ലൈൻ പരിശോധനകളിൽ ചുറ്റളവിന് ചുറ്റുമുള്ള ഒന്നിലധികം പോയിന്റുകളിൽ ഇൻസുലേഷൻ കനം കൃത്യമായി അളക്കുന്നതിന് സാമ്പിളുകൾ എടുക്കൽ (ഒരു പ്രൊഫൈൽ പ്രൊജക്ടർ അല്ലെങ്കിൽ അളക്കുന്ന മൈക്രോസ്കോപ്പ് ഉപയോഗിച്ച്) എന്നിവ ഉൾപ്പെടുന്നു, കണ്ടക്ടറിലേക്കുള്ള അഡീഷൻ പരിശോധിക്കുന്നു.

- വിരിയിക്കൽ: ശരിയായ കോർ തിരിച്ചറിയൽ (നിറങ്ങൾ/സംഖ്യകൾ) പരിശോധിക്കൽ, സ്ഥാപിച്ചിരിക്കുന്ന കോറിന്റെ ജ്യാമിതി പരിശോധിക്കൽ (വൃത്താകൃതി, വ്യാസം), ശരിയായ ലേ നീളവും ദിശയും സ്ഥിരീകരിക്കൽ, ഫില്ലറുകളുടെ ശരിയായ സ്ഥാനവും പിരിമുറുക്കവും ഉറപ്പാക്കൽ, ബൈൻഡർ ടേപ്പ് പ്രയോഗം പരിശോധിക്കൽ (പിരിമുറുക്കം, ഓവർലാപ്പ്).

- ആയുധശേഖരം (ബാധകമെങ്കിൽ): കിടക്കയുടെ കനവും സമഗ്രതയും പരിശോധിക്കൽ, ആർമർ ടേപ്പ് ഓവർലാപ്പ്/വിടവ് അല്ലെങ്കിൽ വയർ സ്പെയ്സിംഗ്, കവറേജ് എന്നിവ പരിശോധിക്കൽ, ശരിയായ ആർമർ ലേ ആംഗിൾ/നീളം സ്ഥിരീകരിക്കൽ, കേടായ വയറുകൾ അല്ലെങ്കിൽ ടേപ്പുകൾ എന്നിവ പരിശോധിക്കൽ.

- ആവരണം: അന്തിമ കേബിൾ വ്യാസത്തിന്റെ (ലേസർ ഗേജ്) തുടർച്ചയായ തത്സമയ നിരീക്ഷണം, പ്രിന്റ് ഗുണനിലവാരം പരിശോധിക്കൽ (വ്യക്തത, ഈട്, മീറ്റർ മാർക്കുകളുടെ കൃത്യത), സ്പാർക്ക് ടെസ്റ്റർ ഫലങ്ങൾ നിരീക്ഷിക്കൽ (ഷീത്തിന് ബാധകമാണെങ്കിൽ). ആനുകാലിക ഓഫ്ലൈൻ പരിശോധനകളിൽ ഒന്നിലധികം പോയിന്റുകളിൽ ഷീറ്റ് കനം അളക്കുന്നതും അടയാളപ്പെടുത്തലുകൾ പരിശോധിക്കുന്നതും ഉൾപ്പെടുന്നു.

അന്തിമ ഉൽപ്പന്ന പരിശോധന (പതിവ്, സാമ്പിൾ, തരം പരിശോധനകൾ)

കേബിൾ നിർമ്മാണ പ്രക്രിയ പൂർത്തിയായി, കേബിൾ അതിന്റെ അന്തിമ ഡെലിവറി ഡ്രമ്മിലോ റീലിലോ ഉറപ്പിച്ചുകഴിഞ്ഞാൽ, അന്തിമ പരിശോധനകളുടെ ഒരു പരമ്പര നടത്തുന്നു. മിക്ക മാനദണ്ഡങ്ങളും നിർവചിച്ചിരിക്കുന്നതുപോലെ ഇവ സാധാരണയായി മൂന്ന് വിഭാഗങ്ങളായി പെടുന്നു:

- പതിവ് പരിശോധനകൾ: നിർവഹിച്ചത് ഓരോ കയറ്റുമതി ചെയ്യുന്നതിന് മുമ്പ് നിർമ്മിച്ച കേബിളിന്റെ ഒറ്റ നീളം. അടിസ്ഥാന വൈദ്യുത സമഗ്രത ഉറപ്പാക്കുന്നതിലാണ് ഇവ പ്രധാനമായും ശ്രദ്ധ കേന്ദ്രീകരിക്കുന്നത്.

- സാമ്പിൾ പരിശോധനകൾ: പൂർത്തിയാക്കിയ കേബിളുകളിൽ നിന്ന് എടുത്ത സാമ്പിളുകളിൽ സ്റ്റാറ്റിസ്റ്റിക്കൽ അടിസ്ഥാനത്തിൽ (ഉദാഹരണത്തിന്, ബാച്ച് അല്ലെങ്കിൽ പ്രൊഡക്ഷൻ റൺ അനുസരിച്ച്) നടത്തുന്നു. ഡൈമൻഷണൽ, മെക്കാനിക്കൽ ഗുണങ്ങൾ പരിശോധിക്കുന്ന വിനാശകരമായ പരിശോധനകൾ ഇതിൽ പലപ്പോഴും ഉൾപ്പെടുന്നു.

- തരം ടെസ്റ്റുകൾ: നിർദ്ദിഷ്ട മെറ്റീരിയലുകളും പ്രക്രിയകളും ഉപയോഗിച്ച് നിർമ്മിച്ച ഒരു നിർദ്ദിഷ്ട കേബിൾ ഡിസൈൻ, പ്രസക്തമായ മാനദണ്ഡത്തിന്റെ എല്ലാ ആവശ്യകതകളും പാലിക്കുന്നുണ്ടെന്ന് തെളിയിക്കാൻ ഒരിക്കൽ നടത്തിയ പരിശോധന. ഇലക്ട്രിക്കൽ, മെക്കാനിക്കൽ, മെറ്റീരിയൽ, ഫയർ പെർഫോമൻസ് വശങ്ങൾ ഉൾപ്പെടെയുള്ള ഏറ്റവും സമഗ്രമായ പരിശോധനകളാണിത്. ഡിസൈൻ, മെറ്റീരിയലുകൾ അല്ലെങ്കിൽ നിർമ്മാണ പ്രക്രിയയിൽ കാര്യമായ മാറ്റമുണ്ടെങ്കിൽ മാത്രമേ അവ ആവർത്തിക്കേണ്ടതുള്ളൂ.

പ്രധാന വൈദ്യുത പരിശോധനകൾ (മിക്കവാറും പതിവ്):- കണ്ടക്ടർ റെസിസ്റ്റൻസ് ടെസ്റ്റ്: ഒരു സെൻസിറ്റീവ് മൈക്രോ-ഓമ്മീറ്റർ (കെൽവിൻ ബ്രിഡ്ജ്) ഉപയോഗിച്ച് ഓരോ പവർ കണ്ടക്ടറുടെയും ഡിസി പ്രതിരോധം അളക്കുന്നു. ഇത് ശരിയായ കണ്ടക്ടർ ക്രോസ്-സെക്ഷണൽ ഏരിയ പരിശോധിക്കുകയും ലോഹത്തിന്റെ ഗുണനിലവാരം (ചാലകത) പരിശോധിക്കുകയും ചെയ്യുന്നു. അളന്ന മൂല്യങ്ങൾ സാധാരണയായി സ്റ്റാൻഡേർഡ് താപനില ഗുണകങ്ങൾ ഉപയോഗിച്ച് ഒരു സ്റ്റാൻഡേർഡ് റഫറൻസ് താപനിലയിലേക്ക് (ഉദാ. 20°C) ശരിയാക്കുകയും കേബിൾ സ്റ്റാൻഡേർഡിൽ (ഉദാ. IEC 60228) വ്യക്തമാക്കിയ പരമാവധി അനുവദനീയമായ പ്രതിരോധ മൂല്യങ്ങളുമായി താരതമ്യം ചെയ്യുകയും ചെയ്യുന്നു. അനുവദനീയമായതിലും ഉയർന്ന പ്രതിരോധം സാധ്യതയുള്ള അണ്ടർസൈസിംഗ് അല്ലെങ്കിൽ മോശം മെറ്റീരിയൽ ഗുണനിലവാരത്തെ സൂചിപ്പിക്കുന്നു, ഇത് സേവനത്തിൽ വർദ്ധിച്ച വൈദ്യുതി നഷ്ടത്തിനും അമിത ചൂടാക്കലിനും കാരണമാകുന്നു.

- ഇൻസുലേഷൻ റെസിസ്റ്റൻസ് (IR) ടെസ്റ്റ്: വൈദ്യുത പ്രതിരോധം അളക്കുന്നു വഴി ഇൻസുലേഷൻ പാളി, സാധാരണയായി ഓരോ കണ്ടക്ടറിനും മറ്റ് എല്ലാ കണ്ടക്ടറുകൾക്കും/സ്ക്രീനുകൾക്കും/കവചങ്ങൾക്കും ഇടയിൽ ബണ്ടിൽ ചെയ്ത് ഗ്രൗണ്ട് ചെയ്തിരിക്കുന്നു, അല്ലെങ്കിൽ സിംഗിൾ കോറുകൾക്കുള്ള കണ്ടക്ടറിനും വാട്ടർ ബാത്തിനും ഇടയിൽ. കാലിബ്രേറ്റഡ് മെഗോഹ്മീറ്റർ ("മെഗർ") ഉപയോഗിച്ച് ഒരു നിശ്ചിത കാലയളവിലേക്ക് (ഉദാഹരണത്തിന്, കേബിൾ വോൾട്ടേജ് റേറ്റിംഗിനെ ആശ്രയിച്ച് 500V, 1000V, 2500V, അല്ലെങ്കിൽ 5000V) ഒരു ഉയർന്ന DC വോൾട്ടേജ് (ഉദാഹരണത്തിന്, കേബിൾ വോൾട്ടേജ് റേറ്റിംഗിനെ ആശ്രയിച്ച് 1 മിനിറ്റ്) പ്രയോഗിക്കുന്നു. വളരെ ഉയർന്ന പ്രതിരോധ വായന (സാധാരണയായി കിലോമീറ്ററിന് നൂറുകണക്കിന് അല്ലെങ്കിൽ ആയിരക്കണക്കിന് മെഗാഹ്മുകൾ, അല്ലെങ്കിൽ ഗിഗാഹ്മുകൾ പോലും) ഇൻസുലേഷൻ ശുദ്ധവും വരണ്ടതും തുടർച്ചയായതും കാര്യമായ വൈകല്യങ്ങളോ മലിനീകരണമോ ഇല്ലാത്തതുമാണെന്ന് സൂചിപ്പിക്കുന്നു. കുറഞ്ഞ വായനകൾ സാധ്യതയുള്ള പ്രശ്നങ്ങളെ സൂചിപ്പിക്കുന്നു. ഇത് ഒരു നിർണായക പതിവ് സുരക്ഷാ പരിശോധനയാണ്.

- ഉയർന്ന വോൾട്ടേജ് പ്രതിരോധ പരിശോധന (ഹൈപ്പോട്ട് ടെസ്റ്റ്): സർവീസ് തകരാറിലേക്ക് നയിച്ചേക്കാവുന്ന ഏതെങ്കിലും ബലഹീനതകൾ കണ്ടെത്തുന്നതിന്, ഇൻസുലേഷനെ അതിന്റെ സാധാരണ ഓപ്പറേറ്റിംഗ് വോൾട്ടേജിനപ്പുറം കൂടുതൽ സമ്മർദ്ദത്തിലാക്കാൻ രൂപകൽപ്പന ചെയ്തിരിക്കുന്ന ഏറ്റവും നിർണായകമായ വൈദ്യുത സുരക്ഷാ പരിശോധനയാണിത്. ഓരോ കണ്ടക്ടറിനും പരസ്പരം ബന്ധിപ്പിച്ച് ഗ്രൗണ്ട് ചെയ്തിരിക്കുന്ന മറ്റ് എല്ലാ കണ്ടക്ടറുകൾക്കും/സ്ക്രീനുകൾക്കും/ആർമറിനും ഇടയിൽ ഒരു എസി അല്ലെങ്കിൽ ഡിസി വോൾട്ടേജ് (സ്റ്റാൻഡേർഡ് വ്യക്തമാക്കിയ ലെവലും ദൈർഘ്യവും, ഉദാ. 0.6/1kV റേറ്റുചെയ്ത കേബിളിന് 5 മിനിറ്റ് നേരത്തേക്ക് 3kV AC) പ്രയോഗിക്കുന്നു. ഇൻസുലേഷൻ സിസ്റ്റത്തിൽ സംഭവിക്കുന്ന വൈദ്യുത തകരാർ (പഞ്ചർ അല്ലെങ്കിൽ ഫ്ലാഷ്ഓവർ സൂചിപ്പിക്കുന്ന വോൾട്ടേജിലെ പെട്ടെന്നുള്ള ഡ്രോപ്പ്) കൂടാതെ കേബിൾ ഈ വോൾട്ടേജിനെ നേരിടണം. ഈ പരിശോധനയിൽ വിജയിക്കുന്നത് ഇൻസുലേഷന്റെ ഡൈഇലക്ട്രിക് സമഗ്രതയിൽ ഉയർന്ന ആത്മവിശ്വാസം നൽകുന്നു. ഇത് മിക്കവാറും എല്ലാ ഷിപ്പിംഗ് ദൈർഘ്യത്തിലും നടത്തുന്ന ഒരു പതിവ് പരിശോധനയാണ്.

- തുടർച്ച പരിശോധന: കേബിളിന്റെ ഒരു അറ്റം മുതൽ മറ്റേ അറ്റം വരെയുള്ള ഓരോ കണ്ടക്ടർ പാതയും പൊട്ടിയിട്ടില്ലെന്ന് പരിശോധിക്കുന്നു.

ഡൈമൻഷണൽ വെരിഫിക്കേഷൻ (പ്രധാനമായും സാമ്പിൾ ടെസ്റ്റുകൾ): - ഇൻസുലേഷന്റെയും ഉറയുടെയും കനം അളക്കൽ: പൂർത്തിയായ കേബിളിൽ നിന്ന് സാമ്പിളുകൾ മുറിച്ച്, ഓരോ കോറിലുമുള്ള ഇൻസുലേഷന്റെയും പുറം കവചത്തിന്റെയും യഥാർത്ഥ കനം ചുറ്റളവിന് ചുറ്റുമുള്ള ഒന്നിലധികം പോയിന്റുകളിൽ അളക്കുന്നതിന് മാഗ്നിഫിക്കേഷനിൽ (അളക്കുന്ന സോഫ്റ്റ്വെയർ ഉള്ള പ്രൊഫൈൽ പ്രൊജക്ടർ അല്ലെങ്കിൽ മൈക്രോസ്കോപ്പ്) നേർത്ത ക്രോസ്-സെക്ഷനുകൾ കാണുന്നു. ഈ അളവുകൾ സ്റ്റാൻഡേർഡിൽ വ്യക്തമാക്കിയിട്ടുള്ള ഏറ്റവും കുറഞ്ഞ ശരാശരി, കുറഞ്ഞ പോയിന്റ് കനം ആവശ്യകതകൾ പാലിക്കണം. ഇലക്ട്രിക്കൽ, മെക്കാനിക്കൽ പ്രകടനത്തിന് സ്ഥിരമായ കനം അത്യന്താപേക്ഷിതമാണ്.

- മൊത്തത്തിലുള്ള വ്യാസത്തിന്റെയും മറ്റ് അളവുകളുടെയും അളവ്: കാലിപ്പറുകൾ, മൈക്രോമീറ്ററുകൾ അല്ലെങ്കിൽ ലേസർ സ്കാൻ മൈക്രോമീറ്ററുകൾ ഉപയോഗിച്ച്, അന്തിമ കേബിൾ വ്യാസം, ഇൻസുലേഷൻ പാളികൾക്ക് മുകളിലുള്ള വ്യാസം, ആർമർ വയർ വ്യാസം മുതലായവ പരിശോധിച്ച്, അവ നിർദ്ദിഷ്ട ടോളറൻസുകൾക്കുള്ളിൽ വരുന്നുണ്ടെന്ന് ഉറപ്പാക്കുന്നു.

മെക്കാനിക്കൽ ടെസ്റ്റുകൾ (കൂടുതലും ടൈപ്പ് ടെസ്റ്റുകൾ, ചില സാമ്പിൾ ടെസ്റ്റുകൾ): - ഇടവേളയിലെ ടെൻസൈൽ ശക്തിയും നീട്ടലും: ഇൻസുലേഷനിൽ നിന്നും ഷീറ്റ് മെറ്റീരിയലുകളിൽ നിന്നും മുറിച്ച ഡംബെൽ ആകൃതിയിലുള്ള സാമ്പിളുകളിൽ അവയുടെ മെക്കാനിക്കൽ ശക്തിയും വഴക്കവും പരിശോധിക്കുന്നതിനായി നടത്തിയ പരിശോധനകൾ സ്റ്റാൻഡേർഡ് ആവശ്യകതകൾ നിറവേറ്റുന്നു.

- ഹോട്ട് സെറ്റ് ടെസ്റ്റ് (XLPE/തെർമോസെറ്റ് മെറ്റീരിയലുകൾക്ക്): ഉയർന്ന താപനിലയിൽ (ഉദാ: 200°C) ലോഡിന് കീഴിൽ ഒരു സാമ്പിൾ വലിച്ചുനീട്ടുന്നതിലൂടെയും തണുപ്പിച്ചതിനുശേഷം സ്ഥിരമായ നീളം അളക്കുന്നതിലൂടെയും നേടുന്ന ക്രോസ്-ലിങ്കിംഗിന്റെ അളവ് അളക്കുന്നു. ശരിയായ ക്യൂറിംഗ് പരിശോധിക്കുന്നു.

- ബെൻഡിംഗ് ടെസ്റ്റ്: ഇൻസുലേഷൻ/ഷീത്ത് പൊട്ടാതെയോ കണ്ടക്ടറുകൾ/കവചങ്ങൾക്ക് കേടുപാടുകൾ വരുത്താതെയോ ഒരു നിശ്ചിത മാൻഡ്രൽ വ്യാസത്തിൽ (കേബിൾ OD യുമായി ബന്ധപ്പെട്ടത്) ആവർത്തിച്ചുള്ള വളവിനെ ചെറുക്കാനുള്ള കേബിളിന്റെ കഴിവ് പരിശോധിക്കുന്നു.

- അബ്രഷൻ, ഇംപാക്ട്, ക്രഷ് ടെസ്റ്റുകൾ: കേബിളിന്റെ ദൃഢത പരിശോധിക്കുന്നതിനായി, ഇൻസ്റ്റാളേഷൻ അല്ലെങ്കിൽ സർവീസ് സമയത്ത് നേരിടേണ്ടിവരുന്ന മെക്കാനിക്കൽ സമ്മർദ്ദങ്ങളെ അനുകരിക്കുന്നതിനായി രൂപകൽപ്പന ചെയ്തിരിക്കുന്ന വിവിധ സ്റ്റാൻഡേർഡ് ടെസ്റ്റുകൾ.

ഫയർ പെർഫോമൻസ് ടെസ്റ്റുകൾ (ടൈപ്പ് ടെസ്റ്റുകൾ, നിർദ്ദിഷ്ട ഫയർ റേറ്റിംഗുകൾ അവകാശപ്പെടുന്ന കേബിളുകൾക്ക് മാത്രം ആവശ്യമാണ്, ഉദാ: LSZH, ഫ്ലേം റിട്ടാർഡന്റ്): - ജ്വലന സമയത്ത് പരിണമിച്ച വാതകങ്ങളെക്കുറിച്ചുള്ള പരിശോധനകൾ (IEC 60754 പരമ്പര): കേബിൾ മെറ്റീരിയൽ കത്തുമ്പോൾ ഉണ്ടാകുന്ന വാതകങ്ങളുടെ അസിഡിറ്റി (നാശനക്ഷമത), ഹാലോജൻ ഉള്ളടക്കം എന്നിവ അളക്കുക. കുറഞ്ഞ അസിഡിറ്റിയും പൂജ്യം ഹാലോജൻ ഉള്ളടക്കവും ഉള്ള LSZH കേബിളുകൾക്ക് ഇത് വളരെ പ്രധാനമാണ്.

- പുക സാന്ദ്രത പരിശോധന (IEC 61034): ഒരു ടെസ്റ്റ് ചേമ്പറിൽ ('3-മീറ്റർ ക്യൂബ് ടെസ്റ്റ്') പ്രത്യേക സാഹചര്യങ്ങളിൽ കേബിൾ കത്തുമ്പോൾ ഉണ്ടാകുന്ന പുകയുടെ സാന്ദ്രത (അവ്യക്തത) അളക്കുന്നു. LSZH കേബിളുകൾ കുറഞ്ഞ പുക അളവ് പുറപ്പെടുവിക്കണം.

- ജ്വാല പ്രചാരണത്തിനായുള്ള പരിശോധനകൾ (IEC 60332 സീരീസ്): കേബിളിലൂടെ തീജ്വാല എങ്ങനെ പടരുന്നുവെന്ന് വിലയിരുത്തുക. ഒറ്റ ലംബ കേബിളുകളിലെ പരിശോധനകൾ (IEC 60332-1/-2), കൂടുതൽ കർശനമായി, ലംബമായി ഘടിപ്പിച്ച കേബിളുകളുടെ കൂട്ടങ്ങളിൽ (IEC 60332-3 സീരീസ്, മെറ്റീരിയൽ വോളിയം അടിസ്ഥാനമാക്കി വ്യത്യസ്ത വിഭാഗങ്ങളായ A, B, C, D എന്നിവ) പരിശോധനകൾ ഉൾപ്പെടുന്നു. കേബിളുകൾ നിർദ്ദിഷ്ട പരിധിക്കുള്ളിൽ സ്വയം കെടുത്തണം.

സമഗ്രമായ ഒരു പരീക്ഷണ സംവിധാനം നടപ്പിലാക്കുന്നതിന് കാലിബ്രേറ്റഡ് ടെസ്റ്റ് ഉപകരണങ്ങളിൽ (ഉദാഹരണത്തിന്, റെസിസ്റ്റൻസ് ബ്രിഡ്ജുകൾ, ഹൈ-വോൾട്ടേജ് ടെസ്റ്റ് സെറ്റുകൾ, താപനില പരിശോധനകൾക്കുള്ള പരിസ്ഥിതി അറകൾ, ടെൻസൈൽ ടെസ്റ്ററുകൾ, പ്രൊഫൈൽ പ്രൊജക്ടറുകൾ, ഫയർ ടെസ്റ്റ് റിഗുകൾ) ഗണ്യമായ നിക്ഷേപം ആവശ്യമാണ്, അതുപോലെ തന്നെ പ്രധാനമായി, നടപടിക്രമങ്ങളും മാനദണ്ഡങ്ങളും മനസ്സിലാക്കുന്ന നന്നായി പരിശീലനം ലഭിച്ചതും ഉത്സാഹമുള്ളതുമായ ക്യുസി ഉദ്യോഗസ്ഥരും. കണ്ടെത്തൽ, സർട്ടിഫിക്കേഷൻ എന്നിവയ്ക്ക് കൃത്യമായ റെക്കോർഡ് സൂക്ഷിക്കൽ അത്യാവശ്യമാണ്. HONGKAI-യിൽ, ഞങ്ങളുടെ പ്രതിബദ്ധതയിൽ കർശനമായ ഒരു പരിശോധന ഘട്ടം ഉൾപ്പെടുന്നു. 1 ഞങ്ങളുടെ ഉപകരണങ്ങൾ ഉപയോഗിച്ച് നിർമ്മിക്കുന്ന കേബിളുകൾ കയറ്റുമതിക്ക് അംഗീകാരം ലഭിക്കുന്നതിന് മുമ്പ് ഉപഭോക്തൃ സ്പെസിഫിക്കേഷനുകൾക്കോ പ്രസക്തമായ വ്യവസായ മാനദണ്ഡങ്ങൾക്കോ അനുസൃതമായി സമഗ്രമായി പരിശോധിക്കുന്നിടത്ത്. 2. ഞങ്ങൾ വിതരണം ചെയ്യുന്ന യന്ത്രങ്ങൾ ഉറപ്പാക്കുന്നു. 3 ഈ നിർണായക ഗുണനിലവാര, സുരക്ഷാ മാനദണ്ഡങ്ങൾ സ്ഥിരമായി പാലിക്കുന്ന കേബിൾ നിർമ്മിക്കാൻ പ്രാപ്തമാണ്. ചില നിർമ്മാതാക്കൾ ത്വരിതപ്പെടുത്തിയ പരിശോധന സേവനങ്ങൾ പോലും വാഗ്ദാനം ചെയ്യുന്നു, ഇത് പരിശോധിച്ചുറപ്പിച്ച പ്രകടനത്തിലുള്ള വ്യവസായത്തിന്റെ ശ്രദ്ധയെ അടിവരയിടുന്നു.ഉപസംഹാരം

സുരക്ഷിതവും വിശ്വസനീയവുമായ പവർ കേബിളുകൾ നിർമ്മിക്കുന്നതിന് യോജിപ്പിൽ പ്രവർത്തിക്കുന്ന പ്രത്യേക യന്ത്രങ്ങളുടെ ഒരു ശ്രേണി ആവശ്യമാണ്. ശക്തമായ കണ്ടക്ടർ ഡ്രോയിംഗ്, സ്ട്രാൻഡിംഗ്, കൃത്യമായ ഇൻസുലേഷൻ, ഷീറ്റിംഗ് എക്സ്ട്രൂഷൻ ലൈനുകൾ എന്നിവയിലൂടെ, കോർ അസംബ്ലി, ഓപ്ഷണൽ ആർമറിംഗ് ഉപകരണങ്ങൾ വരെ, ഓരോ ഘട്ടവും കഴിവുള്ളതും നന്നായി പരിപാലിക്കുന്നതുമായ യന്ത്രങ്ങളെ ആശ്രയിച്ചിരിക്കുന്നു. 4. നിർണായകമായി, സുരക്ഷയും പ്രകടനവും ഉറപ്പാക്കുന്നതിന് സമഗ്രമായ ഇലക്ട്രിക്കൽ, മെക്കാനിക്കൽ പരിശോധനകൾ മാറ്റാൻ കഴിയില്ല. 1. HONGKAI കാര്യക്ഷമവും വിശ്വസനീയവുമായ ഇലക്ട്രിക് കേബിൾ നിർമ്മാണ പരിഹാരങ്ങൾ നൽകുന്നു. 3 അത്യാവശ്യ വൈദഗ്ധ്യവും 1 അസംസ്കൃത വസ്തുക്കളിൽ നിന്ന് പൂർണ്ണവും ഗുണനിലവാരത്തിൽ ശ്രദ്ധ കേന്ദ്രീകരിക്കുന്നതുമായ ഒരു നിർമ്മാണ പ്രവർത്തനം സ്ഥാപിക്കാൻ നിങ്ങളെ സഹായിക്കുന്നതിന് 5 പൂർത്തിയായ ഉൽപ്പന്നത്തിലേക്ക്.

-

പരിഹാരങ്ങൾ ചർച്ച ചെയ്യുക, ഉപകരണങ്ങൾ നിർമ്മിക്കുക, മാനദണ്ഡങ്ങൾ പാലിക്കുന്ന ഉൽപ്പന്നങ്ങൾ പരിശോധിക്കുക/പരീക്ഷിക്കുക, ഇൻസ്റ്റാളേഷൻ/പരിശീലനം എന്നിവ ഹോങ്കായുടെ പ്രക്രിയയിൽ ഉൾപ്പെടുന്നു. ഉറവിടം: https://hkcablemachine.com/ ↩ ↩ ↩

-

മെഷീൻ ട്രയലിന് ശേഷം കേബിൾ കടന്നുപോകുന്നതുവരെ HONGKAI പരിശോധനകൾ നടത്തുന്നു, വിൽപ്പനാനന്തര പിന്തുണ വാഗ്ദാനം ചെയ്യുന്നു, ലോകമെമ്പാടും അയയ്ക്കുന്നു. ഉറവിടം: https://hkcablemachine.com/ ↩

-

കാര്യക്ഷമവും വിശ്വസനീയവുമായ ഇലക്ട്രിക് കേബിൾ നിർമ്മാണ പരിഹാരങ്ങൾ HONGKAI നൽകുന്നു. ഉറവിടം: https://hkcablemachine.com/ ↩ ↩

-

ഹോങ്കായ് പൊതുവായ കേബിൾ ഉൽപാദന ലൈനുകൾ നൽകുന്നു. ഉറവിടം: https://hkcablemachine.com/ (മൊത്തത്തിലുള്ള ഓഫറുകളിൽ നിന്ന് സൂചിപ്പിക്കുന്നത്)↩

-

കേബിളുകൾക്കുള്ള അസംസ്കൃത വസ്തുക്കൾ HONGKAI-ക്ക് വിതരണം ചെയ്യാൻ കഴിയും. ഉറവിടം: https://hkcablemachine.com/ ↩