पावर केबल उत्पादन के लिए आवश्यक जटिल मशीनरी को समझने में संघर्ष कर रहे हैं? यह आपको भारी लग सकता है, जिससे आप अपनी विनिर्माण लाइन शुरू करने या अपग्रेड करने से रोक सकते हैं। आइए इसे एक साथ सरल बनाएं।

पावर केबल निर्माण के लिए मुख्य उपकरणों में वायर ड्राइंग मशीन, स्ट्रैंडर्स, इन्सुलेशन और शीथिंग के लिए एक्सट्रूडर और आर्मरिंग मशीन शामिल हैं। पेऑफ, टेक-अप, कूलिंग ट्रफ और टेस्टिंग डिवाइस जैसे सहायक उपकरण भी एक पूर्ण उत्पादन लाइन के लिए आवश्यक हैं।

बुनियादी मशीनों को समझना सिर्फ़ पहला कदम है। प्रत्येक चरण में विशिष्ट विकल्प और प्रक्रियाएँ शामिल होती हैं जो आपके अंतिम उत्पाद की गुणवत्ता और दक्षता को प्रभावित करती हैं। मुख्य मशीनों को अधिक विस्तार से जानने और यह देखने के लिए तैयार हैं कि वे एक साथ कैसे फिट होती हैं? आइए शुरू करते हैं।

विद्युत केबल उत्पादन को संचालित करने वाली मुख्य मशीनें कौन सी हैं?

इस बात को लेकर असमंजस में हैं कि कौन सी मशीनें पावर केबल लाइन की रीढ़ बनती हैं? गलत कोर उपकरण चुनने से अकुशलता और खराब केबल गुणवत्ता होती है। आइए अपरिहार्य मशीनों की पहचान करें।

प्राथमिक मशीनें हैं तार खींचने की मशीनें1 (सही कंडक्टर आकार पाने के लिए), स्ट्रैंडिंग मशीनें2 (कंडक्टरों को एक साथ मोड़ना), और एक्सट्रूज़न लाइनें3 (इन्सुलेशन और शीथिंग लगाने के लिए) ये बुनियादी केबल संरचना बनाने के लिए मौलिक हैं।

कोर मशीनरी में गहराई से गोता लगाना

पावर केबल निर्माण लाइन शुरू करना या मौजूदा लाइन को अपग्रेड करना, ऑपरेशन के दिल पर ध्यान केंद्रित करने का मतलब है: कोर मशीनें। इन्हें सही करना महत्वपूर्ण है। HONGKAI में क्लाइंट को उनकी लाइनें सेट करने में मदद करने के अपने अनुभव से, ये तीन मशीन प्रकार आपके केबल की गुणवत्ता और आपकी उत्पादन दक्षता का आधार निर्धारित करते हैं। चर्चाओं और विभिन्न सेटअपों को देखने के आधार पर, जिनमें ZMS जैसे सप्लायर या वायर एंड प्लास्टिक मशीनरी जैसे प्लेटफ़ॉर्म पर लिस्टिंग शामिल हैं, विकल्प बहुत हैं लेकिन ज़रूरतों के आधार पर इन्हें कम किया जा सकता है।

वायर ड्राइंग मशीनें

सब कुछ कंडक्टर से शुरू होता है। पावर केबल में आमतौर पर कॉपर या एल्युमिनियम का इस्तेमाल होता है। ये धातुएं आमतौर पर फैक्ट्री में मोटी रॉड के रूप में आती हैं, शायद 8 मिमी या उससे बड़ी। आपको इस व्यास को अपने केबल डिज़ाइन के लिए आवश्यक विशिष्ट आकार तक कम करना होगा, कभी-कभी एक मिलीमीटर के अंश तक। यहीं पर वायर ड्राइंग मशीन काम आती है।

- यह काम किस प्रकार करता है: मशीन धातु की छड़ को कई डाई के माध्यम से खींचती है, जिनमें से प्रत्येक पिछले वाले से थोड़ा छोटा होता है। यह प्रक्रिया धातु को खींचती है और उसका व्यास कम करती है। स्नेहन और शीतलन यहाँ अत्यंत महत्वपूर्ण हैं। उचित स्नेहन के बिना, घर्षण बहुत अधिक होगा, जिससे डाई तेजी से घिसेगी और तार टूटेगा। शीतलन तार को अधिक गर्म होने से रोकता है, जो इसके धातुकर्म गुणों को प्रभावित कर सकता है।

- प्रकार: आपको विभिन्न कॉन्फ़िगरेशन मिलेंगे:

- बहु-तार खींचने की मशीनें1: ये कई तारों को एक साथ प्रोसेस करते हैं, जिससे मानक तार आकारों के लिए उत्पादकता में नाटकीय रूप से वृद्धि होती है। ये तारों और छोटे बिजली केबलों के निर्माण के लिए आम हैं।

- एकल-तार या रॉड ब्रेकडाउन मशीनें: इसका उपयोग मोटी छड़ों को मध्यवर्ती आकारों में प्रारंभिक रूप से तोड़ने, या बड़े व्यास वाले एकल तारों के उत्पादन के लिए किया जाता है।

- अग्रानुक्रम रेखाएँ: मैं अक्सर दक्षता की तलाश करने वाले ग्राहकों को टेंडम लाइनों पर विचार करने की सलाह देता हूं। यहां, ड्राइंग प्रक्रिया के तुरंत बाद एक इन-लाइन एनीलिंग चरण होता है। एनीलिंग एक ऊष्मा उपचार है जो ड्राइंग के कारण होने वाले कार्य-कठोरता के बाद तार को नरम बनाता है, जिससे यह अधिक लचीला और स्ट्रैंडिंग के लिए उपयुक्त हो जाता है।

- विचारणीय बातें: मुख्य कारकों में इनपुट रॉड व्यास सीमा और आवश्यक अंतिम तार आकार शामिल हैं। आपको धातु को भी निर्दिष्ट करने की आवश्यकता है - तांबे की ड्राइंग के लिए अलग-अलग मापदंडों और कभी-कभी एल्यूमीनियम की तुलना में अलग-अलग डाई सामग्री की आवश्यकता होती है। उत्पादन गति की आवश्यकताएं भी महत्वपूर्ण हैं। मशीन की क्षमताओं को आपके विशिष्ट उत्पाद मिश्रण से मिलाना आवश्यक है।

स्ट्रैंडिंग मशीनें

अधिकांश पावर केबल, विशेष रूप से बड़े वाले, एकल ठोस कंडक्टर तार का उपयोग नहीं करते हैं। क्यों? लचीलापन और विद्युत प्रदर्शन। स्ट्रैंडिंग में कंडक्टर कोर बनाने के लिए कई खींचे गए तारों को एक साथ घुमाना शामिल है। इससे केबल कम कठोर हो जाती है और इसे स्थापित करना आसान हो जाता है। यह एसी अनुप्रयोगों में त्वचा प्रभाव शमन जैसे प्रभावों के कारण वर्तमान वहन क्षमता में भी सुधार कर सकता है।

- उद्देश्य: स्ट्रैंडिंग अंतिम कंडक्टर संरचना बनाता है। अलग-अलग स्ट्रैंडिंग पैटर्न मौजूद हैं - संकेंद्रित ले, संपीड़ित, कॉम्पैक्ट, या बंच - प्रत्येक केबल के अंतिम व्यास, लचीलेपन, सामग्री के उपयोग और विद्युत विशेषताओं को प्रभावित करता है। विकल्प केबल मानक और अनुप्रयोग पर निर्भर करता है।

- मशीन के प्रकार: यहाँ विविधता विभिन्न केबल प्रकारों को दर्शाती है:

- कठोर फ्रेम स्ट्रैंडर्स: ये बड़े, भारी बिजली कंडक्टरों के लिए काम करने वाले घोड़े हैं, खासकर मध्यम और उच्च वोल्टेज केबलों के लिए। तार को पकड़ने वाला प्रत्येक बॉबिन अपने स्वयं के खंड (पिंजरे) में लगा होता है जो घूमता है। वे मजबूत होते हैं और बड़े रील आकार को संभालते हैं लेकिन महत्वपूर्ण फर्श स्थान लेते हैं।

- ग्रहीय स्ट्रैंडर्स: प्रत्येक तार के लिए बहुत सटीक तनाव नियंत्रण प्रदान करते हैं, जिससे वे विशेष केबलों के लिए उपयुक्त हो जाते हैं या जब सही परत ज्यामिति की आवश्यकता होती है। पिंजरे के घूमने पर बॉबिन अपना अभिविन्यास बनाए रखते हैं, जिससे अलग-अलग तारों को मुड़ने से रोका जा सकता है।

- ट्यूबलर स्ट्रैंडर्स: उच्च गति के लिए जाने जाने वाले, इनका उपयोग अक्सर छोटे तांबे के कंडक्टरों को जोड़ने के लिए किया जाता है, जैसे कि नियंत्रण केबल या बिल्डिंग वायर में पाए जाते हैं। बॉबिन एक घूर्णन ट्यूब के अंदर होते हैं। वे बहुत कुशल हैं लेकिन कठोर स्ट्रैंडर्स की तुलना में अधिक शोर कर सकते हैं।

- बंचिंग मशीनें (सिंगल ट्विस्ट / डबल ट्विस्ट): ये पतले तारों को अलग-अलग परतों के बजाय कम सटीक, गुच्छेदार व्यवस्था में एक साथ मोड़ते हैं। लचीले तारों और कुछ छोटे बिजली केबलों के लिए आदर्श जहां उच्च लचीलापन महत्वपूर्ण है। डबल ट्विस्ट बंचर विशेष रूप से तेज़ होते हैं।

- सही का चयन: अंतिम उत्पाद मशीन को निर्देशित करता है। उच्च-वोल्टेज ट्रांसमिशन केबलों को लगभग हमेशा कठोर स्ट्रैंडर्स की आवश्यकता होती है। बिल्डिंग वायर में गति के लिए ट्यूबलर स्ट्रैंडर्स का उपयोग किया जा सकता है। लचीले कॉर्ड बंचर पर निर्भर करते हैं। ग्राहकों के साथ विशिष्ट केबल मानकों (जैसे IEC, BS, ASTM) और लचीलेपन की आवश्यकताओं पर चर्चा करना HONGKAI में मेरी प्रक्रिया का एक मानक हिस्सा है।

एक्सट्रूज़न लाइनें

एक बार कंडक्टर कोर (ठोस या स्ट्रैंडेड) तैयार हो जाने के बाद, उसे सुरक्षा और विद्युत अलगाव की आवश्यकता होती है। यह प्लास्टिक की परतों को लगाकर किया जाता है एक्सट्रूज़न लाइनें3पहली परत इन्सुलेशन है, जिसे सीधे कंडक्टर पर लगाया जाता है। बाद में, यदि कई इंसुलेटेड कोर को एक साथ बंडल किया जाता है, तो एक बाहरी सुरक्षात्मक परत जिसे शीथ या जैकेट कहा जाता है, को इसी तरह की प्रक्रिया का उपयोग करके लगाया जाता है।

- प्रक्रिया: प्लास्टिक के छर्रे या कणिकाएँ (सामान्य सामग्रियों में PVC, PE, XLPE, LSZH शामिल हैं) एक्सट्रूडर के हॉपर में डाले जाते हैं। गर्म बैरल के अंदर एक घूमता हुआ पेंच प्लास्टिक को पिघलाता है, मिलाता है और दबाव डालता है। फिर इस पिघले हुए प्लास्टिक को क्रॉसहेड डाई नामक एक विशेष उपकरण के माध्यम से मजबूर किया जाता है। कंडक्टर या केबल कोर इस डाई के केंद्र से होकर गुजरता है, और प्लास्टिक इसके चारों ओर एक निर्बाध कोटिंग बनाता है।

- ज़रूरी भाग: एक्सट्रूज़न लाइन एक प्रणाली है, न कि केवल एक मशीन:

- भुगतान करें: कंडक्टर या केबल कोर की आपूर्ति करने वाली रील को पकड़ता है। अच्छे तनाव नियंत्रण की आवश्यकता होती है।

- प्रीहीटर: अक्सर कंडक्टर को क्रॉसहेड में प्रवेश करने से पहले गर्म करने के लिए इसका उपयोग किया जाता है। इससे प्लास्टिक का आसंजन बेहतर होता है।

- एक्सट्रूडर: हॉपर, बैरल, स्क्रू, हीटिंग/कूलिंग ज़ोन, मोटर और गियरबॉक्स के साथ कोर मशीन। आकार (स्क्रू व्यास) आवश्यक आउटपुट पर निर्भर करता है।

- क्रॉसहेड: डाई और गाइडर टिप को पकड़ने वाला महत्वपूर्ण उपकरण, परत की मोटाई और संकेन्द्रता को परिभाषित करता है।

- शीतलन गर्त: आमतौर पर इसमें पानी भरा होता है, जो खींचने वाले तक पहुंचने से पहले प्लास्टिक की परत को अच्छी तरह से ठोस बनाने के लिए पर्याप्त होता है।

- कैटरपिलर/कैपस्टन: केबल को पूरी लाइन में एक सटीक, स्थिर गति से खींचता है। यह गति, एक्सट्रूडर आउटपुट के साथ मिलकर अंतिम परत की मोटाई निर्धारित करती है।

- शुरू करो: तैयार इंसुलेटेड तार या आवरण वाली केबल को रिसीविंग रील पर लपेटा जाता है। अक्सर इसमें तनाव नियंत्रण के लिए डांसर या एक्युमुलेटर शामिल होते हैं।

- इन्सुलेशन बनाम शीथिंग: समान सिद्धांतों का उपयोग करते हुए, इन्सुलेशन लाइनें अक्सर तेज़ी से चलती हैं और छोटे व्यास को संभालती हैं। शीथिंग लाइनें बड़े, संभवतः पहले से इकट्ठे कोर से निपटती हैं और समग्र सुरक्षा के लिए मोटी परतें लगाती हैं। सामग्री का चुनाव महत्वपूर्ण है और यह वोल्टेज रेटिंग, पर्यावरणीय जोखिम, लचीलेपन और अग्नि सुरक्षा आवश्यकताओं पर निर्भर करता है।

इन मुख्य मशीनों को सही ढंग से तैयार करना - ड्राइंग, स्ट्रैंडिंग, एक्सट्रूज़न - आपके विशिष्ट उत्पाद रेंज और वॉल्यूम के अनुरूप होना, एक सफल पावर केबल फैक्ट्री की नींव है।

इन्सुलेशन और शीथिंग को प्रभावी ढंग से कैसे लागू किया जाता है?

क्या आप उन महत्वपूर्ण प्लास्टिक परतों को लगाने की बारीकियों के बारे में सोच रहे हैं? गलत इन्सुलेशन या शीथिंग से केबल फेल हो जाती है और सुरक्षा संबंधी खतरे पैदा हो जाते हैं। आइए एक गुणवत्तापूर्ण कोटिंग सुनिश्चित करने पर नज़र डालें।

प्रभावी इन्सुलेशन और शीथिंग सटीक एक्सट्रूज़न नियंत्रण पर निर्भर करते हैं। इसमें सही तापमान, दबाव, लाइन की गति बनाए रखना और कंडक्टर के चारों ओर सुसंगत दीवार मोटाई और सांद्रता के लिए सही क्रॉसहेड टूलिंग (डाई और गाइडर टिप) का उपयोग करना शामिल है।

इन्सुलेशन और शीथिंग प्रक्रियाओं में गहराई से गोता लगाना

इन्सुलेशन और शीथिंग लगाना सीधा-सादा लग सकता है - बस तार को प्लास्टिक से कोट करें - लेकिन उच्च-गुणवत्ता वाली, विश्वसनीय परत प्राप्त करने के लिए एक्सट्रूज़न प्रक्रिया पर सावधानीपूर्वक नियंत्रण की आवश्यकता होती है। प्राथमिक सुरक्षा और विद्युत अवरोध के रूप में, इस चरण को सही तरीके से प्राप्त करना अपरिहार्य है। मैंने खुद देखा है कि यहाँ भिन्नताएँ केबल के प्रदर्शन को कैसे प्रभावित करती हैं, जिससे महंगा पुनर्कार्य या यहाँ तक कि फ़ील्ड विफलताएँ भी होती हैं। यह सही मशीनरी, सही सामग्री और कुशल संचालन का संयोजन है।

एक्सट्रूज़न प्रक्रिया पर पुनर्विचार - परिशुद्धता ही कुंजी है

आइए, इन्सुलेशन (कंडक्टर पर सीधे परत) और शीथिंग (असेम्बल कोर के ऊपर बाहरी जैकेट) दोनों के लिए एक्सट्रूज़न के दौरान महत्वपूर्ण नियंत्रण बिंदुओं को तोड़ें:

- सामग्री तैयारी: यह प्लास्टिक के एक्सट्रूडर में प्रवेश करने से पहले ही शुरू हो जाता है। पीवीसी, पीई, एक्सएलपीई जैसे यौगिक और विशेष रूप से एलएसजेडएच जैसे हाइग्रोस्कोपिक यौगिक (कम धुआँ शून्य हैलोजन4) को पूरी तरह से सुखाया जाना चाहिए। कोई भी अवशिष्ट नमी एक्सट्रूडर या क्रॉसहेड के भीतर भाप के बुलबुले में बदल सकती है, जिससे अंतिम परत में रिक्त स्थान (छेद) या सतह की खामियां हो सकती हैं। हॉपर ड्रायर यहां मानक उपकरण हैं। उचित मिश्रण, कभी-कभी समर्पित वजन और मिश्रण मशीनों का उपयोग करके, यह सुनिश्चित करता है कि योजक (जैसे रंग, यूवी स्टेबलाइज़र, लौ रिटार्डेंट) समान रूप से फैले हुए हैं।

- तापमान प्रोफ़ाइल नियंत्रण: एक्सट्रूडर बैरल को समान रूप से गर्म नहीं किया जाता है। इसकी लंबाई के साथ कई हीटिंग और कभी-कभी कूलिंग ज़ोन होते हैं। संसाधित की जा रही सामग्री के लिए एक विशिष्ट तापमान प्रोफ़ाइल (धीरे-धीरे बढ़ना और फिर शायद थोड़ा कम होना) सेट और सटीक रूप से बनाए रखा जाना चाहिए। बहुत ठंडा होने पर, प्लास्टिक पिघलेगा या ठीक से मिक्स नहीं होगा। बहुत गर्म होने पर, सामग्री खराब हो सकती है, इसके गुण खो सकते हैं या समस्याग्रस्त वाष्पशील गैसें बना सकते हैं। विभिन्न पॉलिमर में बहुत अलग-अलग प्रोसेसिंग विंडो होती हैं।

- स्क्रू डिज़ाइन और गति: एक्सट्रूडर स्क्रू सिर्फ़ एक साधारण कॉर्कस्क्रू नहीं है। इसका डिज़ाइन (फ़्लाइट डेप्थ, पिच, मिक्सिंग एलिमेंट्स) विशिष्ट सामग्री प्रकारों के लिए अनुकूलित है ताकि कुशल पिघलने, समरूपता और दबाव निर्माण सुनिश्चित किया जा सके। स्क्रू स्पीड (RPM) सीधे प्लास्टिक आउटपुट की मात्रा को नियंत्रित करती है। लक्ष्य दीवार मोटाई को प्राप्त करने के लिए इसे स्थिर और लाइन स्पीड से सटीक रूप से मेल खाना चाहिए।

- क्रॉसहेड टूलींग (डाई और गाइडर टिप): यह निश्चित रूप से आयामी सटीकता के लिए सबसे महत्वपूर्ण हिस्सा है। कंडक्टर/कोर केंद्रीय रूप से स्थित गाइडर टिप से होकर गुजरता है। पिघला हुआ प्लास्टिक टिप के चारों ओर बहता है और बाहरी डाई से बाहर निकलता है।

- संकेन्द्रता: यह इस बात को संदर्भित करता है कि कंडक्टर इन्सुलेशन/शीथ परत के भीतर कितना केंद्रित है। यदि गाइडर टिप डाई के सापेक्ष केंद्र से थोड़ा भी दूर है, तो दीवार की मोटाई असमान होगी - एक तरफ मोटी, दूसरी तरफ पतली। खराब संकेन्द्रकता एक प्रमुख विफलता जोखिम है, विशेष रूप से विद्युत या यांत्रिक तनाव के तहत पतले स्थान पर। आधुनिक क्रॉसहेड्स सूक्ष्म-समायोजन की अनुमति देते हैं, जो अक्सर इन-लाइन माप प्रणालियों से फीडबैक के साथ स्वचालित होते हैं।

- दीवार की मोटाई: गाइडर टिप की बाहरी सतह और डाई की आंतरिक सतह के बीच का भौतिक अंतर दीवार की मोटाई निर्धारित करता है। केबल विनिर्देशों को पूरा करने के लिए सही टूलिंग आकार का चयन करना महत्वपूर्ण है।

- लाइन गति स्थिरता: केबल को खींचने वाले कैपस्टन या कैटरपिलर को अत्यंत स्थिर गति बनाए रखनी चाहिए। किसी भी उतार-चढ़ाव के साथ-साथ निरंतर एक्सट्रूडर आउटपुट के कारण केबल की लंबाई के साथ दीवार की मोटाई में भिन्नता आएगी।

- शीतलन नियंत्रण: पानी के गर्त में ठंडा करने की दर और विधि सामग्री की अंतिम क्रिस्टलीय संरचना (पीई/एक्सएलपीई जैसे अर्ध-क्रिस्टलीय प्लास्टिक के लिए) को प्रभावित करती है और अगर अनुचित तरीके से किया जाता है तो आंतरिक तनाव उत्पन्न कर सकती है। गर्त को पर्याप्त लंबाई की आवश्यकता होती है और अक्सर धीरे-धीरे ठंडा करने के लिए अलग-अलग तापमान क्षेत्र होते हैं, खासकर मोटी परतों के लिए।

विशेष मामला: XLPE और सतत वल्केनाइजेशन (CV) लाइनें

मध्यम वोल्टेज (एमवी) और उच्च वोल्टेज (एचवी) बिजली केबलों के लिए, क्रॉस-लिंक्ड पॉलीइथिलीन5 (XLPE) अपनी उत्कृष्ट परावैद्युत शक्ति, ऊष्मीय प्रतिरोध और कम परावैद्युत हानियों के कारण पसंदीदा इन्सुलेशन सामग्री है। हालाँकि, XLPE अपने अंतिम गुणों को सीधे एक्सट्रूडर से प्राप्त नहीं करता है। इसे एक रासायनिक क्रॉस-लिंकिंग प्रक्रिया से गुजरना पड़ता है, जो आमतौर पर यौगिक में मिश्रित पेरोक्साइड द्वारा शुरू की जाती है, जिसके लिए गर्मी और दबाव की आवश्यकता होती है। यह एक सतत वल्केनाइजेशन (या इलाज) लाइन का उपयोग करके किया जाता है।

- CV प्रक्रिया: XLPE को कंडक्टर पर बाहर निकालने के तुरंत बाद, केबल एक लंबी, दबाव वाली ट्यूब में प्रवेश करती है। इस ट्यूब के अंदर, क्रॉस-लिंकिंग प्रतिक्रिया को सक्रिय करने के लिए गर्मी लागू की जाती है। दबाव प्रतिक्रिया उपोत्पादों से रिक्तियों के गठन को रोकता है।

- सी.वी. लाइनों के प्रकार:

- स्टीम सी.वी. (एस.सी.वी.): पारंपरिक विधि, क्योरिंग ट्यूब के अंदर हीटिंग और दबाव बनाने वाले माध्यम के रूप में उच्च दबाव वाली संतृप्त भाप का उपयोग करना। प्रभावी, लेकिन इन्सुलेशन (सूक्ष्म-शून्य) में कुछ नमी ला सकता है।

- नाइट्रोजन/गैस उपचार (जीसीवी) / शुष्क उपचार: भाप के बजाय दबावयुक्त गर्म नाइट्रोजन गैस का उपयोग करता है। इसके परिणामस्वरूप 'सूखा' इलाज होता है, जिससे आम तौर पर कम नमी सामग्री और कम सूक्ष्म-शून्य के साथ XLPE इन्सुलेशन प्राप्त होता है। इसे उच्च वोल्टेज केबलों के लिए बेहतर माना जाता है जहाँ इन्सुलेशन शुद्धता महत्वपूर्ण है।

- वर्टिकल सी.वी. (वी.सी.वी.): उच्चतम गुणवत्ता के लिए, विशेष रूप से एक्स्ट्रा हाई वोल्टेज (EHV) केबल के लिए, संपूर्ण एक्सट्रूज़न और क्योरिंग प्रक्रिया लंबवत रूप से होती है। केबल एक ऊंचे टॉवर के शीर्ष पर एक्सट्रूडर से नीचे की ओर चलती है। गुरुत्वाकर्षण मोटी इन्सुलेशन दीवार की सही सांद्रता को बनाए रखने में मदद करता है, इससे पहले कि यह ठीक हो जाए, किसी भी तरह के ढीलेपन के प्रभाव को कम करता है। इसके लिए महत्वपूर्ण बिल्डिंग इंफ्रास्ट्रक्चर की आवश्यकता होती है।

- कैटेनरी सी.वी. (सीसीवी): एमवी और कई एचवी केबलों के लिए सबसे आम प्रकार। क्योरिंग ट्यूब एक कैटेनरी कर्व (एक लटकती हुई चेन की तरह) बनाती है। यह VCV की तुलना में प्रदर्शन और बुनियादी ढांचे की लागत के बीच एक अच्छा संतुलन प्रदान करता है।

- क्षैतिज CV: कभी-कभी निम्न वोल्टेज XLPE केबलों या रबर केबलों के लिए उपयोग किया जाता है, जहां HV/EHV अनुप्रयोगों की तुलना में संकेन्द्रता की मांग कम होती है।

एक्सट्रूज़न लाइन, खास तौर पर परिष्कृत CV लाइन को चलाने के लिए अच्छी तरह से प्रशिक्षित कर्मचारियों की ज़रूरत होती है जो सामग्री को समझते हों, प्रक्रिया मापदंडों (तापमान, दबाव, गति, तनाव) की सावधानीपूर्वक निगरानी करते हों और नियमित रूप से गुणवत्ता जाँच करते हों। HONGKAI में, यह परिचालन ज्ञान प्रदान करना हमारी प्रतिबद्धता का हिस्सा है।

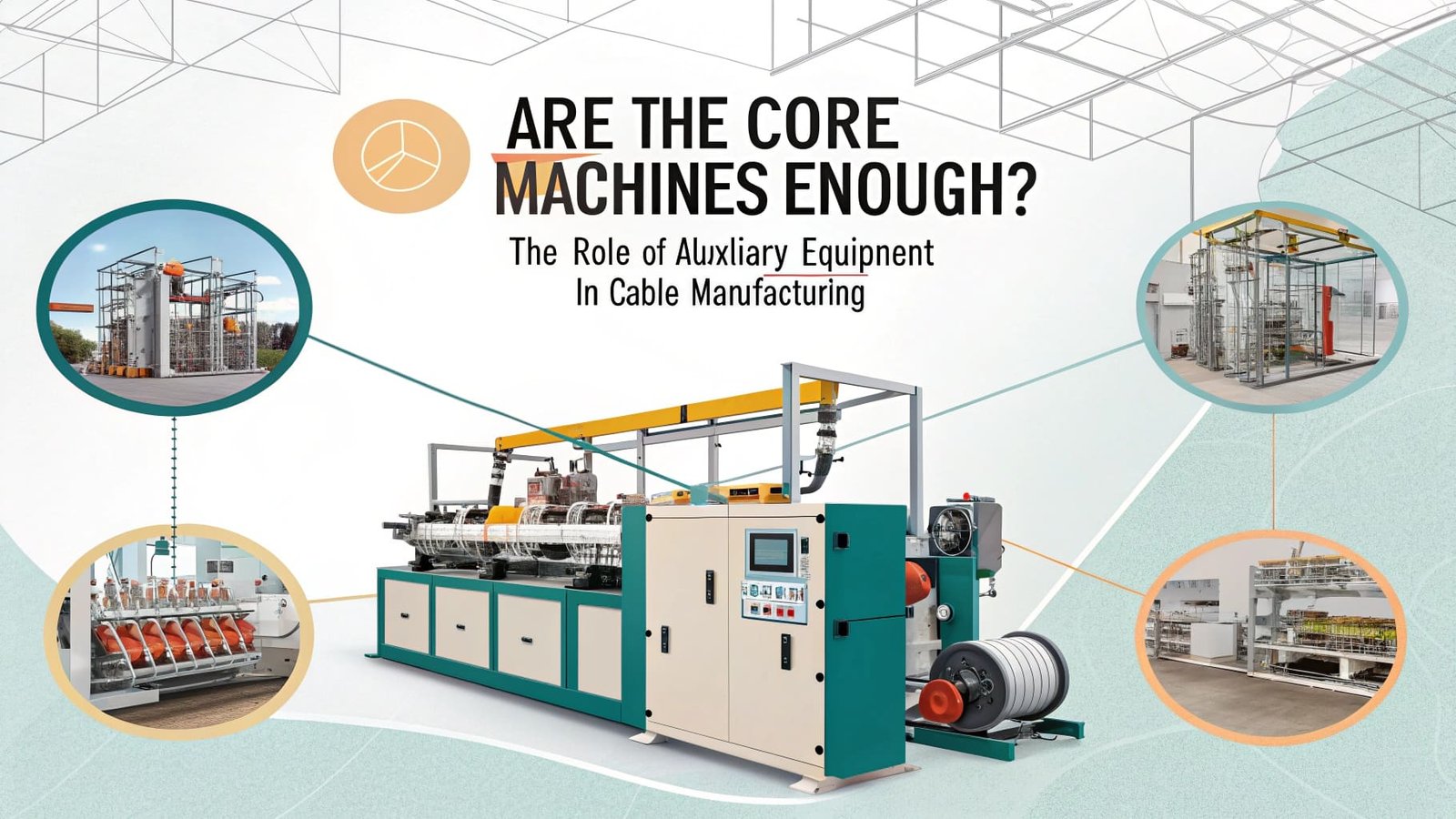

कौन सी अन्य मशीनें उत्पादन लाइन को पूरा करती हैं?

क्या कोर मशीनें पर्याप्त हैं? केवल ड्राइंग, स्ट्रैंडिंग और एक्सट्रूज़न पर ध्यान केंद्रित करने से आपकी प्रक्रिया में अंतराल रह सकता है, जिससे अड़चनें आ सकती हैं या आप कुछ खास प्रकार के केबल बनाने से वंचित रह सकते हैं। आइए सहायक कलाकारों पर नज़र डालें।

मुख्य त्रिमूर्ति के अलावा, आर्मरिंग मशीन, ब्रेडिंग मशीन, टेपिंग मशीन, समर्पित शीतलन प्रणाली, कटिंग मशीन और सामग्री तैयारी प्रणाली जैसी सहायक मशीनें विशिष्ट केबल प्रकारों के उत्पादन और सुचारू कार्यप्रवाह सुनिश्चित करने के लिए महत्वपूर्ण हैं।

सहायक उपकरण में गहराई से गोता लगाना

जबकि ड्राइंग, स्ट्रैंडिंग और एक्सट्रूज़न केबल बनाने का मुख्य हिस्सा हैं, एक सही मायने में कार्यात्मक पावर केबल के लिए अक्सर सहायक मशीनरी द्वारा संभाले जाने वाले अतिरिक्त प्रसंस्करण चरणों की आवश्यकता होती है। इन पर ध्यान न देने का मतलब यह हो सकता है कि आप ऐसे केबल नहीं बना सकते जो विशिष्ट बाज़ार की माँगों या पर्यावरणीय चुनौतियों को पूरा करते हों। क्लाइंट प्रोजेक्ट और उद्योग संदर्भों (जैसे कि ZMS या HOOHA से पूरी लाइनें दिखाने वाले) के आधार पर, ये मशीनें महत्वपूर्ण भूमिका निभाती हैं:

कवच मशीनें

कई बिजली केबलों, खास तौर पर सीधे दफनाने या औद्योगिक वातावरण में इस्तेमाल के लिए बनाई गई केबलों को यांत्रिक सुरक्षा की आवश्यकता होती है। यह आंतरिक आवरण पर लगाई गई कवच परत द्वारा प्रदान की जाती है।

- समारोह: केबल को कुचलने वाली ताकतों, प्रभावों और कृंतक हमलों से बचाने के लिए।

- प्रकार:

- स्टील वायर आर्मरिंग6 (एसडब्ल्यूए): केबल के चारों ओर सर्पिल रूप से बिछाए गए गैल्वेनाइज्ड स्टील के तारों का उपयोग करता है। मल्टी-कोर केबल के लिए आम है। केबल पथ के चारों ओर घूमने वाले स्टील वायर के कई बॉबिन को संभालने में सक्षम मजबूत मशीनों की आवश्यकता होती है।

- स्टील टेप आर्मरिंग (एसटीए): स्टील टेप की दो परतों का उपयोग करता है, जो आमतौर पर परतों के बीच ओवरलैपिंग गैप के साथ सर्पिल रूप से लगाई जाती हैं। अक्सर कुछ क्षेत्रों में सिंगल-कोर केबल के लिए उपयोग किया जाता है या जहां लचीलापन अधिकतम प्रभाव प्रतिरोध से थोड़ा अधिक महत्वपूर्ण होता है।

- एल्युमिनियम वायर आर्मरिंग (AWA): SWA के समान लेकिन एल्युमीनियम तारों का उपयोग किया जाता है। सिंगल-कोर केबल के लिए उपयोग किया जाता है क्योंकि एल्युमीनियम गैर-चुंबकीय है और प्रेरित धाराओं से बचाता है जो सिंगल-कोर AC अनुप्रयोगों में स्टील कवच के साथ होता है।

- प्लेसमेंट: कवचीकरण आम तौर पर आंतरिक आवरण लगाने और ठंडा होने के बाद किया जाता है। अक्सर, कवच परत के ऊपर एक अंतिम बाहरी आवरण निकाला जाता है।

ब्रेडिंग मशीनें

ब्रेडिंग यांत्रिक सुरक्षा का एक अन्य रूप प्रदान करता है या इसका उपयोग विद्युत स्क्रीनिंग (परिरक्षण) के लिए किया जाता है।

- समारोह: केबल कोर के चारों ओर धातु के तारों (जैसे टिनयुक्त तांबा, गैल्वेनाइज्ड स्टील या एल्युमिनियम) या कभी-कभी टेक्सटाइल यार्न की एक बुनी हुई परत बनाता है। घर्षण प्रतिरोध या विद्युत चुम्बकीय परिरक्षण (EMC) के साथ-साथ अच्छा लचीलापन प्रदान करता है।

- अनुप्रयोग: यह सामान्यतः नियंत्रण केबलों, उपकरण केबलों, तथा कुछ लचीली विद्युत डोरियों में पाया जाता है, जिनमें स्क्रीनिंग की आवश्यकता होती है।

- प्रकार: मशीनें ब्रेडिंग सामग्री को रखने वाले वाहकों (बॉबिन) की संख्या के अनुसार अलग-अलग होती हैं (जैसे, 16-वाहक, 24-वाहक, 36-वाहक)। अधिक वाहकों का मतलब आम तौर पर सघन कवरेज या तेज़ अनुप्रयोग गति है।

टेपिंग मशीनें

इन्सुलेशन बढ़ाने, बाइंडिंग, स्क्रीनिंग या अग्नि अवरोधों के लिए केबल निर्माण में विभिन्न प्रकार के टेपों का प्रयोग आम बात है।

- समारोह: कंडक्टरों, इन्सुलेटेड कोर या केबल बंडलों के चारों ओर टेपों (जैसे प्लास्टिक फिल्म, अभ्रक टेप, अर्ध-चालक टेप, जल अवरोधक टेप या धातु पन्नी) को कुंडलित रूप में लपेटना।

- अनुप्रयोग:

- अभ्रक टेप: आग के दौरान सर्किट की अखंडता को बनाए रखते हुए अग्नि प्रतिरोध प्रदान करता है। आग से बचने के लिए केबलों के लिए आवश्यक।

- अर्ध-प्रवाहकीय टेप: विद्युत क्षेत्र को सुचारू बनाने के लिए एमवी/एचवी केबलों में कंडक्टर के ऊपर और इन्सुलेशन स्क्रीन के नीचे इसका उपयोग किया जाता है।

- जल अवरोधक टेप: केबल की लंबाई के साथ पानी के प्रसार को रोकने के लिए नमी के संपर्क में आने पर यह फूल जाता है।

- तांबा/एल्यूमीनियम पन्नी टेप: विद्युत स्क्रीनिंग के लिए उपयोग किया जाता है, अक्सर नाली तार के साथ।

- मशीन के प्रकार: सटीक तनाव नियंत्रण और ओवरलैप समायोजन के साथ उच्च गति वाले ऊर्ध्वाधर या क्षैतिज टेपिंग हेड की आवश्यकता होती है।

शीतलन प्रणालियाँ

हालांकि एक्सट्रूज़न लाइनों में एकीकृत शीतलन गर्त होते हैं, लेकिन शीतलन दक्षता को अनुकूलित करने या उच्च लाइन गति को संभालने के लिए अधिक उन्नत या पूरक प्रणालियों की आवश्यकता हो सकती है।

- समारोह: विरूपण या अवशिष्ट तनाव पैदा किए बिना एक्सट्रूडेड परतों का तेज़ और एकसमान ठोसकरण सुनिश्चित करें। आयामी स्थिरता और सामग्री गुणों को बनाए रखने के लिए महत्वपूर्ण है।

- विचारणीय बातें: गर्त की लंबाई, पानी का तापमान नियंत्रण (कभी-कभी चिलर का उपयोग करके), पानी का परिसंचरण, और कुशल जल निष्कासन (एयर वाइप्स) प्रमुख पहलू हैं। उदाहरण के लिए, HOOHA अक्सर अपने लाइन प्रस्तावों में एकीकृत शीतलन समाधानों पर प्रकाश डालता है।

कटिंग और कॉयलिंग/रीलिंग मशीनें

लाइन के अंत में, तैयार केबल को भंडारण और परिवहन के लिए पैक किया जाना आवश्यक है।

- समारोह: केबल की लंबाई को सही से मापें और उसे काटें। फिर, इसे डिलीवरी ड्रम (बड़ी लकड़ी या स्टील की रील) या कॉइल (छोटी लचीली केबल के लिए) में लपेटें।

- विशेषताएँ: आधुनिक प्रणालियों में अक्सर स्वचालित लंबाई माप, नियंत्रित कटिंग, और साफ-सुथरी वाइंडिंग के लिए ट्रैवर्सिंग तंत्र के साथ स्वचालित कॉइलिंग या रीलिंग शामिल होती है। कुछ प्रणालियाँ प्रिंटिंग/लेबलिंग को एकीकृत करती हैं। ZMS विभिन्न "ज़िपर" मशीनों को सूचीबद्ध करता है, जो संभवतः कॉइलिंग या टेक-अप फ़ंक्शन को संदर्भित करता है।

वजन और मिश्रण मशीनें

एक्सट्रूज़न में प्रयुक्त प्लास्टिक यौगिक तैयार करने के लिए आवश्यक।

- समारोह: विभिन्न घटकों (पॉलिमर रेजिन, प्लास्टिसाइज़र, फिलर्स, स्टेबलाइजर्स, रंग, योजक) का सही-सही वजन करें और उन्हें एक सजातीय यौगिक बनाने के लिए अच्छी तरह से मिलाएं।

- महत्त्व: निरंतर एक्सट्रूज़न प्रदर्शन और अंतिम केबल गुणों के लिए लगातार सामग्री की गुणवत्ता महत्वपूर्ण है। केंद्रीकृत मिश्रण प्रणाली अक्सर कई एक्सट्रूज़न लाइनों को फ़ीड करती है।

ये सहायक मशीनें प्रायः सभी विनिर्देशों को पूरा करने वाले तैयार, बाजार-तैयार विद्युत केबल के उत्पादन के लिए मुख्य उपकरण के समान ही महत्वपूर्ण होती हैं।

परीक्षण और गुणवत्ता नियंत्रण उपकरण के बारे में क्या?

आप कैसे सुनिश्चित करते हैं कि आपके द्वारा निर्मित बिजली केबल सुरक्षा और प्रदर्शन मानकों को पूरा करते हैं? गुणवत्ता नियंत्रण6 इससे उत्पाद वापसी, सुरक्षा संबंधी दुर्घटनाएं, तथा आपकी प्रतिष्ठा को नुकसान हो सकता है।

आवश्यक परीक्षण उपकरण7 इसमें प्रतिरोध परीक्षक, स्पार्क परीक्षक (इन-लाइन), उच्च-वोल्टेज परीक्षक, इन्सुलेशन प्रतिरोध परीक्षक और आयामी माप उपकरण (जैसे लेजर माइक्रोमीटर) शामिल हैं। ये विद्युत अखंडता, भौतिक आयाम और सुरक्षा अनुपालन को सत्यापित करते हैं।

परीक्षण और गुणवत्ता नियंत्रण में गहराई से उतरना

उत्पादन लाइन से निकलने के बाद पावर केबल का निर्माण पूरा नहीं होता है। कठोर परीक्षण और गुणवत्ता नियंत्रण6 (QC) बिल्कुल ज़रूरी हैं। पावर केबल में काफ़ी मात्रा में बिजली होती है और इसमें खराबी के गंभीर परिणाम हो सकते हैं - उपकरण को नुकसान से लेकर आग लगने का ख़तरा और व्यक्तिगत चोट लगना। यह सुनिश्चित करना कि केबल का हर मीटर ज़रूरी विनिर्देशों और सुरक्षा मानकों को पूरा करता है, इस पर कोई समझौता नहीं किया जा सकता। मैं हमेशा HONGKAI में अपने क्लाइंट को इस बात पर ज़ोर देता हूँ कि उचित QC उपकरण और प्रक्रियाओं में निवेश करना उतना ही महत्वपूर्ण है जितना कि उत्पादन मशीनरी में निवेश करना। गेटवे केबल कंपनी और ZMS जैसे उपकरण आपूर्तिकर्ताओं जैसे संसाधनों से मिली जानकारी लगातार इन परीक्षणों की महत्वपूर्ण प्रकृति को रेखांकित करती है।

परीक्षण व्यवस्था को मोटे तौर पर इन-लाइन परीक्षण (विनिर्माण के दौरान किया जाता है) और ऑफ-लाइन परीक्षण (तैयार केबल नमूनों या लंबाई पर किया जाता है) में विभाजित किया जा सकता है।

इन-लाइन परीक्षण (उत्पादन के दौरान सतत निगरानी)

ये परीक्षण वास्तविक समय की प्रतिक्रिया प्रदान करते हैं, जिससे मापदंडों में बदलाव या खराबी होने पर तत्काल समायोजन की सुविधा मिलती है। इससे स्क्रैप कम होता है और उत्पादन के दौरान एकरूपता बनी रहती है।

- स्पार्क परीक्षक: इन्सुलेशन एक्सट्रूज़न लाइनों पर लगभग सार्वभौमिक रूप से उपयोग किया जाता है। एक्सट्रूज़न के तुरंत बाद और अक्सर ठंडा होने से पहले, इंसुलेटेड तार एक उच्च-वोल्टेज बीड चेन या ब्रश इलेक्ट्रोड से होकर गुजरता है। यदि इन्सुलेशन में एक छोटा सा पिनहोल, दरार या पतला स्थान भी है, तो इलेक्ट्रोड से कंडक्टर (जो आमतौर पर ग्राउंडेड होता है) तक एक चिंगारी कूदती है। यह एक अलार्म और अक्सर एक फॉल्ट मार्किंग सिस्टम को ट्रिगर करता है। यह इन्सुलेशन अखंडता की 100% निरंतर जाँच प्रदान करता है।

- व्यास एवं संकेन्द्रता माप: गैर-संपर्क लेजर माइक्रोमीटर को एक्सट्रूडर के बाद, अक्सर ठंडा होने के बाद रखा जाता है। वे लगातार कई अक्षों (आमतौर पर एक्स और वाई) में केबल के व्यास को मापते हैं। उन्नत प्रणालियाँ इन्सुलेशन के भीतर कंडक्टर की स्थिति का पता लगाकर दीवार की मोटाई और सांद्रता को भी माप सकती हैं। यह डेटा सुनिश्चित करता है कि आयामी सहनशीलता पूरी हो। फीडबैक लूप कभी-कभी लक्ष्य व्यास को बनाए रखने के लिए लाइन की गति या एक्सट्रूडर स्क्रू की गति को स्वचालित रूप से समायोजित कर सकते हैं।

- धारिता माप: कुछ केबल प्रकारों के लिए, जैसे कि मध्यम वोल्टेज पावर केबल या डेटा केबल (हालाँकि मानक पावर केबल के लिए कम आम है), प्रति इकाई लंबाई की धारिता एक महत्वपूर्ण विद्युत पैरामीटर है। इन-लाइन कैपेसिटेंस परीक्षक लगातार इसकी निगरानी करते हैं, जिससे आयामी स्थिरता और सामग्री गुणों के बारे में जानकारी मिलती है।

ऑफ-लाइन परीक्षण (बैच या अंतिम उत्पाद सत्यापन)

जब एक विशिष्ट लम्बाई की केबल तैयार हो जाती है (आमतौर पर अंतिम डिलीवरी ड्रम या रील पर लपेटी जाती है), तो उसे व्यापक परीक्षणों की एक श्रृंखला से गुजरना पड़ता है, जो आमतौर पर एक समर्पित QC प्रयोगशाला में किया जाता है।

- कंडक्टर प्रतिरोध परीक्षण: यह मूलभूत परीक्षण मुख्य कंडक्टरों के प्रति इकाई लंबाई (जैसे, ओम प्रति किलोमीटर) के डीसी विद्युत प्रतिरोध को मापता है। यह सत्यापित करता है कि सही कंडक्टर सामग्री (तांबा या एल्यूमीनियम) और क्रॉस-सेक्शनल क्षेत्र का उपयोग किया गया है, और स्ट्रैंडिंग प्रक्रिया प्रभावी थी। उच्च प्रतिरोध से अत्यधिक बिजली की हानि (I²R हानि) और गर्मी उत्पादन होता है। सटीक प्रतिरोध पुल या माइक्रो-ओममीटर का उपयोग किया जाता है।

- उच्च वोल्टेज (एचवी) परीक्षण / परावैद्युत शक्ति परीक्षण: यह एक महत्वपूर्ण सुरक्षा परीक्षण है जो सामान्य ऑपरेटिंग वोल्टेज से कहीं अधिक वोल्टेज तनाव का अनुकरण करता है। एक उच्च एसी या कभी-कभी डीसी वोल्टेज (संबंधित केबल मानक द्वारा निर्दिष्ट, अक्सर रेटेड वोल्टेज से कई गुना अधिक) कंडक्टर(ओं) और ग्राउंड प्लेन (जैसे, धातु स्क्रीन/कवच, या पानी के स्नान में डूबी हुई केबल) के बीच एक निर्धारित अवधि (जैसे, 5 मिनट, 15 मिनट) के लिए लगाया जाता है। इन्सुलेशन को बिना किसी विद्युत ब्रेकडाउन (पंचर) के इस वोल्टेज का सामना करना चाहिए। यह इन्सुलेशन की अखंडता और प्रमुख दोषों की अनुपस्थिति को साबित करता है।

- इन्सुलेशन प्रतिरोध परीक्षण: यह लीकेज करंट के लिए इन्सुलेशन सामग्री के प्रतिरोध को मापता है। एक उच्च डीसी वोल्टेज (आमतौर पर 500V, 1000V, 2500V, या 5000V, केबल रेटिंग के आधार पर, लेकिन HV परीक्षण वोल्टेज से कम) कंडक्टर और जमीन के बीच लागू किया जाता है। परिणामी लीकेज करंट को मापा जाता है, और प्रतिरोध (प्रति किलोमीटर मेगा-ओम या गीगा-ओम में) की गणना की जाती है। कम मूल्य नमी के प्रवेश, संदूषण या सामग्री के क्षरण जैसी संभावित समस्याओं को इंगित करता है। उच्च शक्ति वाले मेगाहोमीटर यहां मानक उपकरण हैं।

- आयामी सत्यापन: प्रोफ़ाइल प्रोजेक्टर (सटीक क्रॉस-सेक्शन देखने के लिए), मापने वाले माइक्रोस्कोप, कैलीपर्स और मापने वाले टेप जैसे उपकरणों का उपयोग करके तैयार केबल से काटे गए नमूनों पर समग्र व्यास, इन्सुलेशन और शीथ दीवार की मोटाई, कंडक्टर के आयाम और परत की सांद्रता की भौतिक रूप से जाँच की जाती है। यह निर्दिष्ट भौतिक आयामों के अनुपालन की पुष्टि करता है।

- तन्य शक्ति और बढ़ाव परीक्षण: कंडक्टर सामग्री और इन्सुलेशन/शीथिंग यौगिकों के नमूनों का परीक्षण तन्यता परीक्षण मशीन का उपयोग करके किया जाता है। यह नमूने को तोड़ने के लिए आवश्यक बल (तन्य शक्ति) और टूटने से पहले यह कितना खिंचता है (बढ़ाव) को मापता है। ये यांत्रिक गुण यह सुनिश्चित करने के लिए महत्वपूर्ण हैं कि केबल स्थापना और दीर्घकालिक सेवा के तनावों का सामना कर सके।

- विशेष परीक्षण (केबल प्रकार और मानकों पर निर्भर):

- आंशिक डिस्चार्ज (पीडी) परीक्षण: मुख्य रूप से मध्यम वोल्टेज (एमवी) और उच्च वोल्टेज (एचवी) केबलों के लिए। एसी वोल्टेज तनाव के तहत इन्सुलेशन सिस्टम के भीतर रिक्त स्थान या इंटरफेस पर होने वाले छोटे विद्युत निर्वहन का पता लगाता है। पीडी गतिविधि संभावित दीर्घकालिक इन्सुलेशन विफलता का एक प्रमुख संकेतक है।

- ज्वाला मंदता / अग्नि प्रतिरोध / धुआं उत्सर्जन / हैलोजन सामग्री परीक्षण: आग की स्थिति में केबल के व्यवहार को सत्यापित करने के लिए परीक्षणों का एक सेट, जो इमारतों और बुनियादी ढांचे में सुरक्षा अनुपालन के लिए महत्वपूर्ण है (उदाहरण के लिए, IEC 60332 श्रृंखला, IEC 60754, IEC 61034)। विशेष अग्नि परीक्षण कक्षों की आवश्यकता होती है।

- आयु परीक्षण: नमूनों को त्वरित आयुवृद्धि परिस्थितियों (जैसे, ओवन में उच्च तापमान के लंबे समय तक संपर्क में रखना) के अधीन किया जाता है, जिसके बाद केबल के दीर्घकालिक प्रदर्शन और जीवनकाल का अनुमान लगाने के लिए यांत्रिक या विद्युत परीक्षण किए जाते हैं।

एक मजबूत QC प्रणाली को लागू करने के लिए न केवल उपकरण की आवश्यकता होती है, बल्कि प्रलेखित प्रक्रियाओं, प्रशिक्षित तकनीशियनों, अंशांकन कार्यक्रमों और सावधानीपूर्वक रिकॉर्ड रखने की भी आवश्यकता होती है। यह गुणवत्ता के लिए एक सतत प्रतिबद्धता है जो ग्राहकों के साथ विश्वास का निर्माण करती है। HONGKAI में, हम अक्सर ग्राहकों को उनके लक्षित बाजारों और मानकों के लिए आवश्यक विशिष्ट परीक्षण प्रोटोकॉल और उपकरणों की पहचान करने में सहायता करते हैं।

निष्कर्ष

पावर केबल निर्माण लाइन को सुसज्जित करने के लिए मुख्य मशीनों जैसे कि ड्राइंग, स्ट्रैंडिंग और एक्सट्रूज़न लाइन्स का चयन करना शामिल है, जिसके साथ महत्वपूर्ण सहायक और परीक्षण उपकरण भी शामिल हैं। सावधानीपूर्वक चयन गुणवत्ता, सुरक्षा और दक्षता सुनिश्चित करता है।

-

यह समझने के लिए कि विद्युत केबल निर्माण में सही कंडक्टर आकार प्राप्त करने के लिए वायर ड्राइंग मशीनें किस प्रकार आवश्यक हैं, इस लिंक का अन्वेषण करें।↩ ↩

-

केबल के लचीलेपन और विद्युत प्रदर्शन को बढ़ाने में स्ट्रैंडिंग मशीनों की भूमिका के बारे में जानें, जो गुणवत्तापूर्ण विद्युत केबलों के लिए महत्वपूर्ण है।↩

-

एक्सट्रूज़न लाइनों की पेचीदगियों को जानें तथा जानें कि वे किस प्रकार इन्सुलेशन और शीथिंग लागू करते हैं, जो केबल सुरक्षा और प्रदर्शन के लिए महत्वपूर्ण है।↩ ↩

-

एलएसजेडएच सामग्रियों के लाभों का अन्वेषण करें, जो केबल उत्पादन में सुरक्षा और पर्यावरणीय विचारों के लिए महत्वपूर्ण हैं।↩

-

XLPE के गुणों के बारे में जानें तथा जानें कि मध्यम और उच्च वोल्टेज केबलों के लिए यह क्यों पसंदीदा इन्सुलेशन है।↩

-

सुरक्षा और अनुपालन सुनिश्चित करने के लिए पावर केबल निर्माण में गुणवत्ता नियंत्रण को समझना महत्वपूर्ण है। जानकारी और सर्वोत्तम प्रथाओं के लिए इस संसाधन का अन्वेषण करें।↩ ↩ ↩

-

आवश्यक परीक्षण उपकरणों के बारे में जानें जो विद्युत केबलों की सुरक्षा और प्रदर्शन सुनिश्चित करते हैं, जो उद्योग में किसी भी निर्माता के लिए महत्वपूर्ण हैं।↩

[^2] आउटडोर सेटअप](https://hkcablemachine.com/wp-content/uploads/2025/04/industrial-infographic-titled-ensuring-power-cabl.jpg)