ऑप्टिकल फाइबर निर्माण लाइन शुरू करना कठिन लगता है, है न? निवेश महत्वपूर्ण है, और तकनीक जटिल है। गलत उपकरण चुनने से केबल की खराब गुणवत्ता, उत्पादन में देरी और बर्बाद पूंजी हो सकती है, जिससे आपके व्यवसाय को शुरू होने से पहले ही नुकसान हो सकता है। आवश्यक मशीनरी को समझना सफलता की ओर आपका पहला महत्वपूर्ण कदम है।

ऑप्टिकल फाइबर निर्माण के मुख्य उपकरणों में फाइबर बनाने के लिए ड्राइंग टावर, सुरक्षा और पहचान के लिए रंगाई और बफरिंग लाइनें, केबल कोर को जोड़ने के लिए स्ट्रैंडिंग मशीनें (जैसे SZ स्ट्रैंडिंग लाइनें) और अंतिम सुरक्षात्मक आवरण लगाने के लिए जैकेटिंग लाइनें शामिल हैं। व्यापक गुणवत्ता नियंत्रण उपकरण भी पूरे काम में महत्वपूर्ण है।12

मुख्य चरणों पर नियंत्रण प्राप्त करना एक अच्छी शुरुआत है, लेकिन वास्तविक निर्णायक निर्णय तब होते हैं जब आप प्रत्येक चरण के लिए विशिष्ट मशीनें चुनते हैं। आपके उत्पादन की गति से लेकर अंतिम केबल के प्रदर्शन तक सब कुछ इन विकल्पों पर निर्भर करता है। तकनीकी विशिष्टताओं में खो जाना आसान है। इसलिए हमें प्रक्रिया के प्रत्येक महत्वपूर्ण भाग में गहराई से जाने की आवश्यकता है। आइए आपको आवश्यक उपकरणों को एक-एक करके विभाजित करें, ताकि आप एक विश्वसनीय और कुशल उत्पादन लाइन बना सकें। उच्च गुणवत्ता वाले ऑप्टिकल फाइबर केबल बनाने में वास्तव में क्या शामिल होता है, यह समझने के लिए पढ़ते रहें।

फाइबर ड्राइंग के लिए कौन सी मशीनें महत्वपूर्ण हैं?

क्या आप वास्तविक ग्लास फाइबर स्ट्रैंड बनाने के बारे में सोच रहे हैं? यह अविश्वसनीय रूप से सटीक काम है। फाइबर में सूक्ष्म दोष भी बाद में महत्वपूर्ण सिग्नल हानि का कारण बन सकते हैं। अपर्याप्त या खराब तरीके से कैलिब्रेटेड ड्राइंग उपकरण का उपयोग करने से अक्सर उत्पादन के दौरान फाइबर टूट जाता है, व्यास असंगत हो जाता है और अंततः, ऐसा उत्पाद बनता है जो प्रदर्शन मानकों को पूरा नहीं करता है।

प्राथमिक मशीन है फाइबर ड्राइंग टॉवर1यह एकीकृत प्रणाली एक शुद्ध ग्लास प्रीफॉर्म की नोक को सावधानीपूर्वक पिघलाती है और इसे एक बाल-पतले ऑप्टिकल फाइबर में खींचती है, तुरंत सुरक्षात्मक कोटिंग्स लगाती है। ग्लास रॉड को पूरी तरह से तैयार करने के लिए प्रीफॉर्म लेथ की भी पहले से जरूरत होती है।

!

आइए फाइबर ड्राइंग प्रक्रिया में गहराई से उतरें। यह यकीनन ऑप्टिकल फाइबर निर्माण में सबसे महत्वपूर्ण और तकनीकी रूप से संवेदनशील कदम है। इसका लक्ष्य एक बड़ी, ठोस कांच की छड़ लेना है, जिसे प्रीफॉर्म कहा जाता है, और इसे फाइबर के एक सतत स्ट्रैंड में खींचना है जो आमतौर पर केवल 125 माइक्रोमीटर व्यास का होता है - लगभग एक मानव बाल की मोटाई - जबकि अविश्वसनीय रूप से उच्च शुद्धता और सटीक ज्यामिति बनाए रखता है। शोध पुष्टि करता है कि यहां पेश की गई छोटी खामियां सिग्नल की गुणवत्ता को गंभीर रूप से प्रभावित कर सकती हैं या ब्रेक का कारण बन सकती हैं 2.

ग्लास प्रीफॉर्म

सब कुछ प्रीफॉर्म से शुरू होता है। यह कोई साधारण ग्लास नहीं है; यह अल्ट्रा-शुद्ध फ्यूज्ड सिलिका है। अग्रणी निर्माता अक्सर असाधारण रूप से कम सिग्नल हानि क्षमता वाले प्रीफॉर्म बनाने के लिए आउटसाइड वेपर डिपोजिशन (OVD) जैसी प्रक्रियाओं का उपयोग करते हैं। प्रीफॉर्म में ही प्रकाश संचरण के लिए आवश्यक कोर और क्लैडिंग संरचना होती है। इसकी गुणवत्ता सीधे अंतिम फाइबर की विशेषताओं को प्रभावित करती है। ड्राइंग से पहले, प्रीफॉर्म को दोषों के लिए निरीक्षण किया जा सकता है और प्रीफॉर्म लेथ पर लगाया जा सकता है। यहाँ, इसे सटीक रूप से आकार दिया जा सकता है, साफ किया जा सकता है, और कभी-कभी एक सही शुरुआती सतह सुनिश्चित करने के लिए नक्काशी की जा सकती है। प्रीफॉर्म पर कोई भी सतह संदूषण या अपूर्णता खींचे गए फाइबर में दोषों में बदल सकती है।

ड्राइंग टॉवर घटक

ड्राइंग टावर अपने आप में एक ऊंची, बहुमंजिला संरचना है जिसे स्थिरता और सटीक नियंत्रण के लिए डिज़ाइन किया गया है। यह सामंजस्य में काम करने वाले कई प्रमुख घटकों को एकीकृत करता है:

- प्रीफॉर्म फ़ीड तंत्र: यह प्रीफॉर्म को लंबवत रखता है और इसे भट्ठी में ठीक से नीचे उतारता है। फाइबर व्यास को स्थिर बनाए रखने के लिए फीड स्पीड को नियंत्रित करना महत्वपूर्ण है।

- उच्च तापमान भट्ठी: यह भट्टी अत्यंत उच्च तापमान पर काम करती है, आमतौर पर लगभग 2000°C (3600°F), ताकि कांच के प्रीफॉर्म की नोक को नरम किया जा सके। ग्रेफाइट प्रतिरोध भट्टियां या प्रेरण भट्टियां आम विकल्प हैं। सटीक तापमान नियंत्रण बिल्कुल जरूरी है; उतार-चढ़ाव फाइबर व्यास और ताकत में भिन्नता पैदा कर सकते हैं। उद्योग के सूत्रों का उल्लेख है कि प्रेरण ग्रेफाइट भट्टियां और उच्च ऊर्जा लेजर कभी-कभी उपयोग किए जाते हैं।

- व्यास माप गेज: भट्ठी के ठीक नीचे स्थित, लेजर-आधारित गेज लगातार फाइबर के व्यास को मापते हैं क्योंकि इसे खींचा जाता है। यह डेटा वास्तविक समय में नियंत्रण प्रणाली में वापस फीड होता है ताकि ड्राइंग गति (या कभी-कभी प्रीफ़ॉर्म फ़ीड गति) को समायोजित किया जा सके ताकि लक्ष्य व्यास (जैसे, 125 µm) को उप-माइक्रोन सटीकता के साथ बनाए रखा जा सके।

- कोटिंग एप्लिकेटर: जैसे ही नंगे कांच के फाइबर भट्टी से निकलते हैं, यह बेहद नाजुक होता है और घर्षण या नमी से सतह पर दोषों के लिए अतिसंवेदनशील होता है। इसे तुरंत बचाने के लिए, यूवी-क्यूरेबल एक्रिलेट पॉलीमर कोटिंग की एक या दो परतें लगाई जाती हैं। एप्लीकेटर फाइबर के चारों ओर एक संकेंद्रित कोटिंग सुनिश्चित करने के लिए सटीक डाई का उपयोग करते हैं, जो आम तौर पर कुल व्यास को 245-250 µm तक लाता है। फाइबर के प्रदर्शन और बाद में प्रसंस्करण के लिए लगातार कोटिंग की मोटाई और संकेंद्रितता महत्वपूर्ण है।

- यूवी इलाज ओवन: उच्च-तीव्रता वाले पराबैंगनी लैंप तरल एक्रिलेट कोटिंग्स को तेजी से ठीक करते हैं, फाइबर के किसी भी यांत्रिक घटक को छूने से पहले उन्हें एक सुरक्षात्मक परत में जमा देते हैं। उचित इलाज सुनिश्चित करता है कि कोटिंग पर्याप्त सुरक्षा प्रदान करती है और सिग्नल हानि (माइक्रोबेंडिंग) का कारण नहीं बनती है।

- कैप्स्टन/ट्रैक्टर खींचने की प्रणाली: टावर के निचले हिस्से के पास स्थित कैपस्टन खींचने वाला बल प्रदान करता है जो नरम प्रीफॉर्म टिप से फाइबर को खींचता है। इसकी गति को सटीक रूप से नियंत्रित किया जाता है, जो अक्सर 10-20 मीटर प्रति सेकंड तक पहुँच जाती है, जो व्यास गेज फीडबैक लूप के साथ समन्वय में काम करती है। सुचारू, सुसंगत खींचना आवश्यक है।

- तनाव नियंत्रण प्रणाली: डांसर या लोड सेल पूरी ड्राइंग प्रक्रिया के दौरान फाइबर पर एक विशिष्ट, कम तनाव की निगरानी करते हैं और उसे बनाए रखते हैं। गलत तनाव से व्यास में भिन्नता या टूटन भी हो सकती है।

- स्पूलिंग सिस्टम: अंत में, लेपित फाइबर को एक बड़े स्पूल पर लपेटा जाता है। नुकसान को रोकने और यह सुनिश्चित करने के लिए कि फाइबर को बाद की प्रक्रियाओं में आसानी से खोला जा सकता है, सटीक घुमावदार पैटर्न का उपयोग किया जाता है। एक एकल प्रीफॉर्म कुछ किलोमीटर से लेकर 25 किलोमीटर से अधिक फाइबर का उत्पादन कर सकता है।

मुझे याद है कि मैं एक ऐसी सुविधा का दौरा कर रहा था जो बार-बार फाइबर टूटने से जूझ रही थी। फर्नेस के तापमान और संरेखण की जाँच करने के बाद, हमने पाया कि इमारत की नींव से होने वाले छोटे कंपन ही इसका कारण थे। टावर के लिए बेहतर कंपन अलगाव स्थापित करने से यह समस्या हल हो गई। यह दर्शाता है कि यह प्रक्रिया कितनी संवेदनशील है। HONGKAI में, हम स्थिर ड्राइंग टावर समाधान प्रदान करने पर ध्यान केंद्रित करते हैं, फर्नेस और कोटिंग क्षेत्रों के आसपास क्लीनरूम वातावरण में कंपन और संदूषण जैसी संभावित समस्याओं का समाधान करते हैं 2.

फाइबर को कैसे रंगा और बफर किया जाता है?

एक बार जब आपके पास नंगे, लेपित फाइबर (लगभग 250µm) होते हैं, तो यह अभी भी बहुत नाजुक और व्यावहारिक रूप से अदृश्य होता है। केबल में इन समान फाइबर के सैकड़ों को संभालना असंभव होगा। स्पष्ट पहचान और अतिरिक्त सुरक्षा के बिना, फील्ड तकनीशियनों को इंस्टॉलेशन और रखरखाव के दौरान एक बुरे सपने का सामना करना पड़ता है, जिससे महंगी गलतियाँ और देरी होती है।

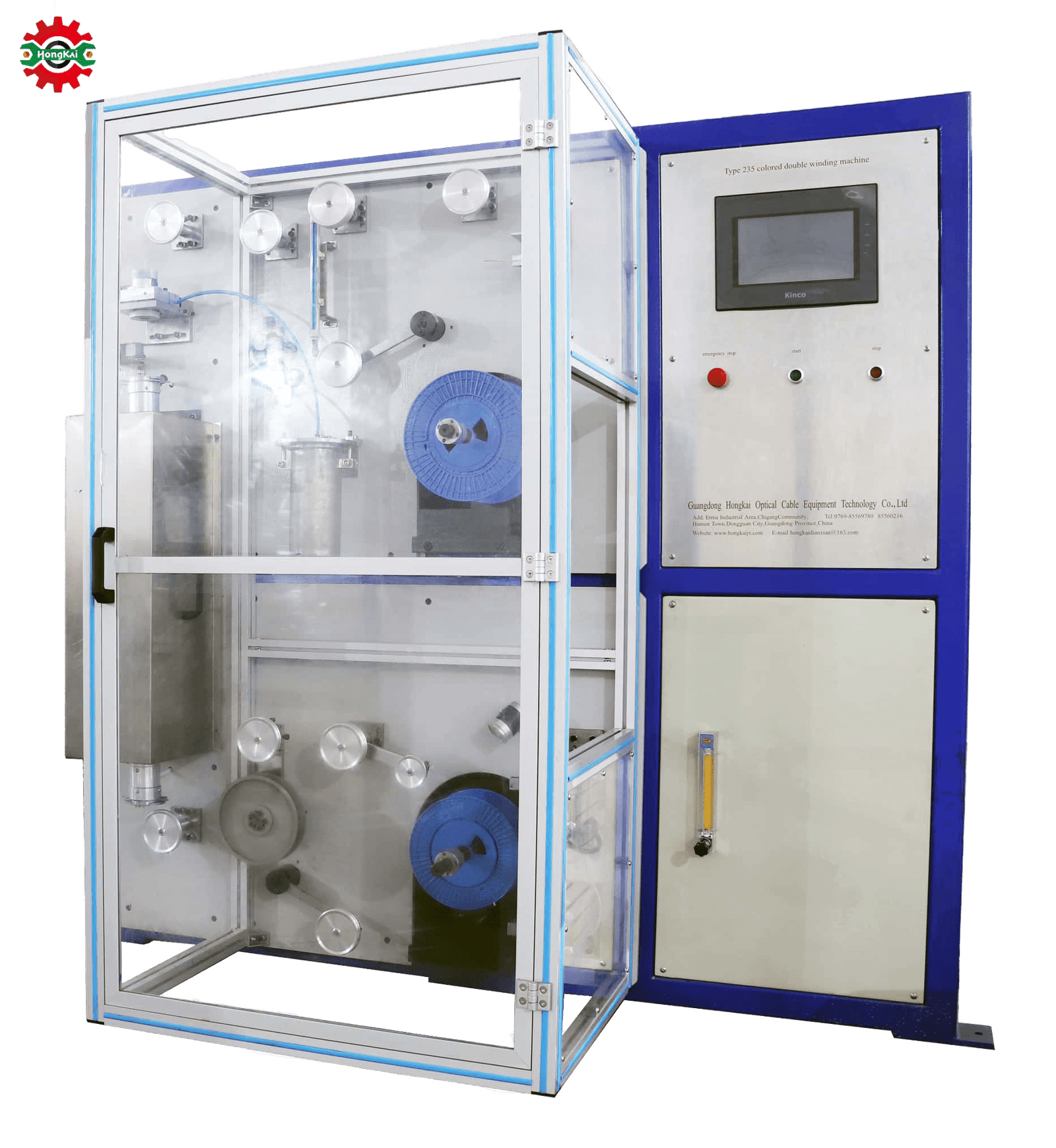

फाइबर आमतौर पर गुजरते हैं रंग भरना और लाइनों को फिर से जोड़ना3 सबसे पहले, मानक रंग कोड के अनुसार पहचान के लिए यूवी-क्योर स्याही लगाना। फिर, केबल डिज़ाइन के आधार पर, वे आगे बढ़ते हैं द्वितीयक कोटिंग लाइनें4 या तो एक तंग बफर जोड़ने के लिए या उन्नत यांत्रिक और पर्यावरणीय सुरक्षा के लिए ढीली ट्यूबों के अंदर रखा जा सकता है।

आइए रंगाई और बफरिंग चरणों में गहराई से उतरें। ये प्रक्रियाएँ खींचे गए फाइबर को केबल संरचना में संयोजन के लिए तैयार करती हैं, जिससे इसे संभालना, पहचानना और इसके इच्छित अनुप्रयोग के लिए आवश्यक स्तर की सुरक्षा प्रदान करना आसान हो जाता है।

फाइबर रंग

रंग का प्राथमिक उद्देश्य पहचान है। मल्टी-फाइबर केबल में, प्रत्येक फाइबर को विशिष्ट रूप से पहचाने जाने योग्य होना चाहिए। अंतर्राष्ट्रीय मानक (जैसे TIA-598-C) रंग कोड को परिभाषित करते हैं, आमतौर पर 12 मानक रंगों (नीला, नारंगी, हरा, भूरा, स्लेट, सफेद, लाल, काला, पीला, बैंगनी, गुलाब, एक्वा) के अनुक्रम का उपयोग करते हैं। 12 से अधिक फाइबर की संख्या के लिए, रंग दोहराए जाते हैं, अक्सर रंग प्रक्रिया के दौरान जोड़े गए रिंग मार्क या धारियों के साथ, या अलग-अलग रंगीन बफर ट्यूबों के भीतर रंगीन फाइबर को समूहीकृत करके।

The रंग भरना और लाइन को फिर से जोड़ना यह कार्य करता है। प्रमुख घटकों में शामिल हैं:

- भुगतान स्पूल: खींचे गए, लेपित फाइबर (आमतौर पर 250 µm व्यास) के स्पूल को पकड़ता है। फाइबर को नुकसान पहुंचाने से बचने के लिए यहां सटीक तनाव नियंत्रण की आवश्यकता होती है।

- स्याही लगाने वाला यंत्र: यह फाइबर की सतह पर UV-क्यूरेबल स्याही की एक पतली परत लगाता है। अलग-अलग तरीके मौजूद हैं, जिसमें फाइबर को स्याही से भरे डाई से गुजारना या रोलर एप्लीकेटर का उपयोग करना शामिल है। हाई-स्पीड लाइनों को एक चिकनी, एकसमान परत सुनिश्चित करने के लिए बहुत कुशल स्याही आवेदन और अतिरिक्त हटाने की प्रणाली (जैसे एयर वाइप्स) की आवश्यकता होती है। रिंग मार्किंग यूनिट को भी यहां एकीकृत किया जा सकता है।

- यूवी इलाज ओवन: ड्राइंग टावर की तरह, UV लैंप स्याही को तेजी से सुखाते हैं। फाइबर या इसकी प्राथमिक कोटिंग को ज़्यादा गरम किए बिना स्याही को पूरी तरह से सुखा देने के लिए क्योरिंग ऊर्जा पर्याप्त होनी चाहिए। उन्नत लाइनें अक्सर विश्वसनीयता के लिए उच्च गुणवत्ता वाले आयातित UV सिस्टम का उपयोग करती हैं।

- कैप्स्टन और तनाव नियंत्रण: नियंत्रित गति और तनाव पर लाइन के माध्यम से फाइबर को खींचता है। गति काफी भिन्न हो सकती है, आधुनिक लाइनें सैकड़ों से लेकर 3000 मीटर प्रति मिनट तक पहुँचती हैं।

- टेक-अप स्पूलर: रंगीन फाइबर को एक नए स्पूल पर लपेटता है, जो अगले चरण (बफरिंग या स्ट्रैंडिंग) के लिए तैयार है। सटीक वाइंडिंग फिर से महत्वपूर्ण है। स्वचालन यहाँ महत्वपूर्ण है, सिस्टम अक्सर PLC (जैसे सीमेंस) का उपयोग करते हैं जिससे एक ऑपरेटर कई लाइनों का प्रबंधन कर सकता है।

मैं अक्सर क्लाइंट्स के सामने एक चुनौती देखता हूँ कि उच्च गति पर लगातार रंग का पालन और जीवंतता प्राप्त करना है। स्याही के निर्माण, यूवी लैंप की तीव्रता और लाइन की गति को अनुकूलित करना महत्वपूर्ण है।

द्वितीयक कोटिंग (बफरिंग)

बफरिंग पतली प्राथमिक कोटिंग (250µm) से परे यांत्रिक सुरक्षा प्रदान करता है। इसके दो मुख्य प्रकार हैं:

- टाइट बफरिंग: इस प्रक्रिया में, पॉलिमर की एक या अधिक परतें (जैसे PVC, LSZH यौगिक, या कभी-कभी नायलॉन या हाइट्रेल) सीधे 250 µm लेपित फाइबर पर निकाली जाती हैं, जो आमतौर पर व्यास को 900 µm (0.9 मिमी) तक ले जाती हैं। यह एक मजबूत फाइबर इकाई बनाता है जिसे संभालना और सीधे कनेक्ट करना आसान होता है। यह इनडोर केबल (पैच कॉर्ड, वितरण केबल) में आम है। टाइट बफरिंग रेखा इसमें शामिल है:

- फाइबर पे-ऑफ: एक साथ कई फाइबर को संभालना आम बात है।

- प्री-हीटर: आसंजन को बढ़ावा देने के लिए फाइबर को थोड़ा गर्म करता है।

- क्रॉसहेड के साथ एक्सट्रूडर: बफर पॉलीमर को पिघलाता है और एक सटीक डाई का उपयोग करके फाइबर के चारों ओर इसे लागू करता है। तापमान और दबाव को नियंत्रित करना फाइबर पर थर्मल तनाव डाले बिना सही व्यास और सांद्रता प्राप्त करने की कुंजी है। कुछ लाइनें टाइट बफरिंग और छोटे "माइक्रो-शीथिंग" अनुप्रयोगों दोनों को संभालने के लिए पर्याप्त बहुमुखी हैं।

- कूलिंग ट्रफ: बफर परत को बिना तनाव के ठोस बनाने के लिए पानी (अक्सर शुरू में गर्म, फिर धीरे-धीरे ठंडा) का उपयोग करता है। कैलिब्रेशन के लिए वैक्यूम सेक्शन का उपयोग किया जा सकता है।

- व्यास गेज और तनाव नियंत्रण: लेजर गेज व्यास की निगरानी करते हैं, जिससे स्थिरता सुनिश्चित होती है।

- कैप्स्टन और टेक-अप।

- ढीली ट्यूब बफरिंग: यहाँ, कई रंगीन फाइबर (आमतौर पर 2 से 24, कभी-कभी अधिक) एक पॉलिमर ट्यूब (अक्सर PBT - पॉलीब्यूटिलीन टेरेफ्थेलेट, जो अपनी स्थिरता और प्रतिरोध के लिए जाना जाता है) के अंदर ढीले ढंग से बिछाए जाते हैं। ट्यूब में फाइबर के बंडल की तुलना में एक बड़ा आंतरिक व्यास होता है, जिससे उन्हें आंदोलन की स्वतंत्रता मिलती है। यह फाइबर को बाहरी यांत्रिक बलों (जैसे तनाव और झुकने) से अलग करता है और तापमान परिवर्तन के साथ विस्तार/संकुचन की अनुमति देता है, जिससे यह बाहरी केबलों के लिए आदर्श बन जाता है। ट्यूब आमतौर पर पानी को रोकने वाले जेल से भरे होते हैं या पानी के प्रवेश को रोकने के लिए सूजने वाले तत्व (यार्न/टेप) होते हैं। ढीली ट्यूब उत्पादन लाइन अधिक जटिल है:

- फाइबर पे-ऑफ्स: एकाधिक रंगीन फाइबर के लिए (जैसे, 12 या 24 पे-ऑफ्स)।

- फाइबर गैदरिंग/ऑसिलेटिंग यूनिट: फाइबर को बंडल करता है और ट्यूब के सापेक्ष थोड़ा सा दोलन या "अतिरिक्त फाइबर लंबाई" (EFL) प्रदान करता है। यह सुनिश्चित करता है कि जब केबल मुड़ती या सिकुड़ती है तो फाइबर तन्य भार नहीं लेते हैं। तापमान प्रदर्शन के लिए सटीक EFL नियंत्रण महत्वपूर्ण है।

- क्रॉसहेड के साथ एक्सट्रूडर: फाइबर बंडल के चारों ओर PBT ट्यूब को एक्सट्रूड करता है। जेल भरना अक्सर क्रॉसहेड डाई के माध्यम से एक साथ होता है।

- जेल पंप/एप्लिकेटर: यदि जेल भरा हुआ है, तो सटीक मीटरिंग पंप का उपयोग करके थिक्सोट्रोपिक जेल को सटीक रूप से इंजेक्ट करता है।

- शीतलक गर्त: ट्यूब को ठंडा और ठोस बनाता है।

- व्यास/दीवार मोटाई नियंत्रण: लेजर गेज या अल्ट्रासोनिक स्कैनर आयामों की निगरानी करते हैं।

- कैपस्टन और टेक-अप (अक्सर बड़े ड्रमों पर)। आधुनिक लाइनें 1 से 12 (या अधिक) फाइबर के लिए ट्यूब बनाने का समर्थन करती हैं।

टाइट बफर और लूज ट्यूब के बीच चयन पूरी तरह से केबल एप्लीकेशन पर निर्भर करता है। टाइट बफर टर्मिनेशन के लिए आसान हैंडलिंग प्रदान करता है, जबकि लूज ट्यूब फाइबर के लिए बेहतर पर्यावरणीय और यांत्रिक सुरक्षा प्रदान करता है। HONGKAI में, हम दोनों प्रकार की सेकेंडरी कोटिंग लाइन प्रदान करते हैं और ग्राहकों को उनके उत्पाद मिश्रण के लिए सबसे उपयुक्त चुनने में मदद करते हैं 12एक्सट्रूज़न पैरामीटर को सही करने के लिए, विशेष रूप से ढीली ट्यूबों के लिए सही ईएफएल प्राप्त करने के लिए, विशेषज्ञता और सटीक मशीनरी नियंत्रण की आवश्यकता होती है।

कौन सा उपकरण फाइबर को केबल कोर में जोड़ता है?

आपके पास रंगीन फाइबर हैं, जो संभवतः बफर ट्यूब में सुरक्षित हैं। लेकिन वे अभी भी अलग-अलग तत्व हैं। आप उन्हें केबल की केंद्रीय संरचना बनाने के लिए व्यवस्थित रूप से एक साथ कैसे लाते हैं? उन्हें बेतरतीब ढंग से बंडल करने से काम नहीं चलेगा; केबल में मजबूती, संगठन और लगातार प्रदर्शन की कमी होगी, खासकर झुकने या तनाव के तहत।

स्ट्रैंडिंग लाइन्स का उपयोग बफर्ड फाइबर या ढीली ट्यूबों को एक केंद्रीय शक्ति सदस्य के चारों ओर घुमाने के लिए किया जाता है, जिससे एक स्थिर केबल कोर बनता है। ऑप्टिकल केबल के लिए सबसे आम प्रकार है एसजेड स्ट्रैंडिंग लाइन, अपनी लचीलेपन और गति के लिए जाना जाता है। प्लैनेटरी स्ट्रैंडिंग लाइन्स एक पुरानी तकनीक है जिसका उपयोग कभी-कभी विशिष्ट निर्माणों के लिए किया जाता है।

आइये इस विषय पर गहराई से विचार करें फंसे रहने की प्रक्रियायह वह जगह है जहाँ व्यक्तिगत फाइबर या फाइबर के समूह (आमतौर पर ढीले ट्यूबों के भीतर या तंग-बफर इकाइयों के रूप में) को अन्य तत्वों जैसे कि ताकत के सदस्यों, भराव और पानी को रोकने वाली सामग्रियों के साथ जोड़ा जाता है ताकि ऑप्टिकल फाइबर केबल की मुख्य संरचना या "कोर" बनाई जा सके। इन तत्वों को जिस तरह से व्यवस्थित किया जाता है, वह केबल के लचीलेपन को काफी हद तक प्रभावित करता है, तन्यता ताकत, आकार, और विभिन्न स्थापना वातावरण के लिए उपयुक्तता।

एसजेड स्ट्रैंडिंग

आधुनिक ऑप्टिकल केबल निर्माण में ढीली ट्यूबों को जोड़ने के लिए यह प्रमुख विधि है, विशेष रूप से आउटडोर और उच्च-फाइबर-गणना केबलों के लिए। "SZ" नाम इस तथ्य से आता है कि ट्यूब एक हेलिकल पथ में फंसे हुए हैं, लेकिन हेलिक्स की दिशा समय-समय पर उलट जाती है (उदाहरण के लिए, 'S' दिशा में कई मोड़, फिर 'Z' दिशा में कई मोड़)। यह उलटाव महत्वपूर्ण है।

एक सॉफ्टवेयर डेवलपर की मुख्य विशेषताएं और घटक एसजेड स्ट्रैंडिंग लाइन:

- भुगतान: ये ढीले ट्यूबों, टाइट-बफर फाइबर या फिलर रॉड के स्पूल या ड्रम को पकड़ते हैं। वे आम तौर पर स्थिर होते हैं, जिसका अर्थ है कि स्पूल लाइन के केंद्रीय अक्ष के चारों ओर घूमते नहीं हैं। प्रत्येक तत्व पर सटीक तनाव नियंत्रण महत्वपूर्ण है, क्योंकि लगातार तनाव एक समान कोर संरचना सुनिश्चित करता है। उच्च-अंत लाइनें तनाव में उतार-चढ़ाव को कम करने पर ध्यान केंद्रित करती हैं।

- केंद्रीय सदस्य भुगतान: सेंट्रल स्ट्रेंथ मेंबर (CSM) को फीड करता है, जो अक्सर ग्लास रीइनफोर्स्ड प्लास्टिक (GRP) रॉड या कभी-कभी प्लास्टिक में लिपटा स्टील वायर होता है। यह केबल कोर की रीढ़ बनाता है, जो केबल को मजबूती प्रदान करता है। तन्यता ताकत.

- स्ट्रैंडिंग केज/ऑसिलेटर: यह SZ स्ट्रैंडर का दिल है। ट्यूब/फाइबर एक घूर्णन प्लेट या पिंजरे पर गाइड के माध्यम से गुजरते हैं जो घूमते समय अक्षीय रूप से आगे और पीछे दोलन करता है, जिससे रिवर्सिंग S और Z ले प्रदान होता है। यह चतुर तंत्र ट्यूबों पर स्थायी मोड़ लगाने से बचता है, जो फाइबर तनाव के लिए फायदेमंद है और बाद में आसान मध्य-स्पैन पहुंच की अनुमति देता है। ऑसिलेटिंग तंत्र ग्रहीय स्ट्रैंडिंग की तुलना में बहुत अधिक लाइन गति की अनुमति देता है।

- बाइंडर हेड: स्ट्रैंडिंग के बाद, एक या दो बाइंडर यार्न (पॉलिएस्टर या पानी में फूलने वाले यार्न) को ट्यूबों को एक साथ रखने के लिए स्ट्रैंडेड कोर के चारों ओर हेलिकल रूप से लपेटा जाता है। यह स्ट्रैंडिंग पॉइंट के तुरंत बाद होता है, इससे पहले कि कोर संरचना शिथिल हो सके। कभी-कभी यार्न के बजाय या इसके अलावा यहां पानी को रोकने वाले टेप लगाए जाते हैं।

- जेल भरने / पानी अवरोधक टेप एप्लीकेटर (वैकल्पिक): कुछ डिजाइनों के लिए, मुख्य बाइंडर को लगाने से पहले, तारयुक्त नलियों के बीच के अंतराल (अंतराल) को जल अवरोधक जेल से भर दिया जाता है, या जल-प्रफुल्लित करने वाले टेपों से लपेट दिया जाता है, ताकि अनुदैर्ध्य जल प्रवास को रोका जा सके।

- कैटरपिलर/कैपस्टन: संपूर्ण असेंबली को नियंत्रित गति से लाइन के माध्यम से खींचता है। गति, स्ट्रैंडिंग केज की दोलन दर और घूर्णन गति के साथ मिलकर, "ले लंबाई" निर्धारित करती है - वह दूरी जिस पर एक पूर्ण हेलिक्स (S या Z) बनता है, और उलट लंबाई। केबल के प्रदर्शन, विशेष रूप से लचीलेपन और तापमान स्थिरता के लिए सुसंगत ले लंबाई महत्वपूर्ण है। उन्नत लाइनें बहुत स्थिर पिच नियंत्रण प्रदान करती हैं।

- टेक-अप स्टैंड: पूर्ण हो चुके केबल कोर को एक बड़े ड्रम पर लपेटना, ताकि वह अगले चरण (आमतौर पर जैकेटिंग) के लिए तैयार हो सके।

एसजेड स्ट्रैंडिंग का मुख्य लाभ गति और सभी ट्यूबों को काटे बिना फाइबर के मध्य-स्पैन तक पहुँचने की क्षमता है। यह आउटडोर और इनडोर दोनों अनुप्रयोगों के लिए उपयुक्त मानक ढीले ट्यूब केबलों की बड़ी मात्रा का उत्पादन करने के लिए अत्यधिक कुशल है। मुझे एक क्लाइंट याद है जो पुराने प्लैनेटरी उपकरण से नई SZ लाइन में संक्रमण कर रहा था। उनकी उत्पादकता में नाटकीय वृद्धि हुई, लेकिन वे शुरू में रिवर्सल के दौरान ट्यूब के तनाव को बिल्कुल सही करने के लिए संघर्ष करते थे, जिससे थोड़ा कोर विरूपण होता था। पे-ऑफ पर डांसर आर्म नियंत्रण को ठीक करना महत्वपूर्ण था।

ग्रहों का फंसा होना

यह एक पुरानी विधि है, हालांकि अभी भी कुछ केबल प्रकारों के लिए इसका उपयोग किया जाता है, विशेष रूप से उन केबलों के लिए जिनमें बहुत सटीक ज्यामिति की आवश्यकता होती है या जिनमें ऐसे तत्व शामिल होते हैं जिन्हें SZ दोलन से गुजरना नहीं चाहिए, जैसे कि धातु की बख्तरबंद परतें या कुछ विशेष हाइब्रिड केबल। ग्रहीय स्ट्रैंडिंग रेखा, तत्व पे-ऑफ एक बड़े घूर्णन पिंजरे में लगाए जाते हैं। जैसे-जैसे पिंजरा घूमता है, तत्व केंद्रीय सदस्य के चारों ओर रखे जाते हैं। यह आम तौर पर घूर्णन द्रव्यमान के कारण धीमा होता है लेकिन उच्च ज्यामितीय स्थिरता प्रदान करता है।

अन्य मुख्य घटक

फाइबर/ट्यूब और सीएसएम के अलावा, स्ट्रैंडिंग के दौरान अक्सर अन्य तत्व भी शामिल किए जाते हैं:

- भराव छड़ें: ठोस प्लास्टिक की छड़ें (आमतौर पर पीई) का उपयोग स्ट्रैंडिंग परत में खाली स्थानों को भरने के लिए किया जाता है ताकि गोल कोर आकार बनाए रखा जा सके, खासकर जब ट्यूबों की संख्या परत को पूरी तरह से नहीं भरती है।

- जल अवरोधक तत्व: जैसा कि बताया गया है, जैल, धागे या टेप अत्यंत महत्वपूर्ण हैं, विशेष रूप से बाहरी केबलों के लिए, ताकि जैकेट के टूटने पर केबल कोर में पानी के प्रवाह को रोका जा सके।

सही स्ट्रैंडिंग विधि और मशीनरी का चयन करना इस बात पर बहुत हद तक निर्भर करता है कि आप किस प्रकार के केबल बनाने की योजना बना रहे हैं, आवश्यक फाइबर की संख्या और आपकी वॉल्यूम अपेक्षाएँ क्या हैं। HONGKAI में, हम ऑप्टिकल केबल उत्पादन के लिए अनुकूलित मजबूत SZ स्ट्रैंडिंग समाधान प्रदान करते हैं और अपने ग्राहकों को उनकी ज़रूरतों के लिए सही संख्या में पे-ऑफ़, बाइंडर प्रकार और नियंत्रण प्रणालियों के साथ लाइन को कॉन्फ़िगर करने में मार्गदर्शन करते हैं। 12.

अंतिम सुरक्षा परत कैसे लगाई जाती है?

बाइंडर और पानी रोकने वाले तत्वों के साथ भी, फंसे हुए केबल कोर अभी भी असुरक्षित है। इसे सूर्य के प्रकाश (यूवी विकिरण), नमी, स्थापना के दौरान घर्षण, कुचलने वाले बलों और संभावित रूप से कृन्तकों या रसायनों से सुरक्षा की आवश्यकता होती है, यह इस बात पर निर्भर करता है कि इसका उपयोग कहाँ किया जाएगा। एक मजबूत, निरंतर बाहरी परत के बिना, केबल बस स्थापना की कठोरता या इसके इच्छित सेवा जीवन को नहीं बचा पाएगी।

अंतिम सुरक्षात्मक परत, बाहरी जैकेट या म्यान, का उपयोग करके लागू किया जाता है जैकेटिंग लाइनइस प्रक्रिया में केबल कोर पर थर्मोप्लास्टिक सामग्री (जैसे पीई, एलएसजेडएच, पीवीसी) को बाहर निकालना शामिल है। लाइन पेऑफ, एक्सट्रूडर, कूलिंग सिस्टम, मापन उपकरण, प्रिंटिंग और टेक-अप उपकरण को एकीकृत करती है।

आइए जैकेटिंग प्रक्रिया को और विस्तार से देखें। यह चरण केबल को उसका अंतिम रूप, मजबूती और पर्यावरण प्रतिरोध प्रदान करता है। जैकेटिंग सामग्री का चयन और उसके अनुप्रयोग की गुणवत्ता केबल की दीर्घायु और उसके विशिष्ट वातावरण (जैसे, इनडोर, आउटडोर, हवाई, प्रत्यक्ष दफन, औद्योगिक) में प्रदर्शन के लिए महत्वपूर्ण है।

जैकेटिंग लाइन घटक

एक ठेठ ऑप्टिकल केबल जैकेटिंग लाइन इसमें कई एकीकृत अनुभाग शामिल हैं जो एक साथ मिलकर सुचारू रूप से कार्य करते हैं:

- कोर भुगतान: स्ट्रैंडिंग लाइन से आने वाले फंसे हुए केबल कोर के ड्रम को पकड़ता है। नियंत्रित तनाव के साथ सुचारू पेऑफ कोर को बिना किसी व्यवधान के एक्सट्रूडर में फीड करने के लिए आवश्यक है।

- शक्ति सदस्य / कवच भुगतान (वैकल्पिक): कुछ केबल डिजाइनों में अतिरिक्त मजबूती वाले सदस्य (केवलर® जैसे अरामिड यार्न, फाइबरग्लास यार्न) या धातु कवच (कृंतक सुरक्षा के लिए नालीदार स्टील टेप, तन्य शक्ति के लिए स्टील तार) शामिल होते हैं अंतर्गत मुख्य जैकेट या एकीकृत साथ इन तत्वों के लिए पे-ऑफ एक्सट्रूडर क्रॉसहेड से पहले स्थित हैं। रिपकॉर्ड, जैकेट के नीचे रखे गए पतले लेकिन मजबूत धागे, यहां भी जोड़े जाते हैं ताकि तकनीशियन फाइबर को नुकसान पहुंचाए बिना कोर तक पहुंचने के लिए आसानी से जैकेट को फाड़ सकें।

- एक्सट्रूडर: यह थर्मोप्लास्टिक छर्रों को पिघलाने के लिए मुख्य मशीन है (उदाहरण के लिए, उच्च घनत्व पॉलीथीन - आउटडोर के लिए एचडीपीई, कम धुआं शून्य हलोजन - एलएसजेडएच इनडोर सुरक्षा के लिए, पॉलीविनाइल क्लोराइड - सामान्य प्रयोजन के लिए PVC) और पिघले हुए पॉलीमर को पंप करना। इसमें छर्रों के लिए एक हॉपर, एक सटीक रूप से गर्म बैरल होता है जिसमें एक घूर्णन पेंच होता है जिसे विशेष रूप से संसाधित किए जा रहे पॉलीमर के प्रकार के लिए डिज़ाइन किया गया है, और ड्राइव मोटर्स। बैरल ज़ोन के साथ सटीक तापमान नियंत्रण (अक्सर ओमरोन जैसे उन्नत नियंत्रकों का उपयोग करके) उचित पिघलने, लगातार आउटपुट चिपचिपाहट और सामग्री के क्षरण से बचने के लिए महत्वपूर्ण है।

- क्रॉसहेड डाई: एक्सट्रूडर के अंत में लगा क्रॉसहेड केबल कोर को उसके केंद्र से होकर ले जाता है जबकि पिघला हुआ प्लास्टिक उसके चारों ओर के आंतरिक चैनलों से होकर एक सटीक डाई-एंड-टिप असेंबली से बाहर निकलता है। यह कोर के चारों ओर जैकेट परत बनाता है। क्रॉसहेड टूलिंग (टिप और डाई) का डिज़ाइन सही जैकेट मोटाई, सांद्रता (चारों ओर एक समान मोटाई) और सतह की फिनिश प्राप्त करने के लिए महत्वपूर्ण है। प्रेशर टूलिंग या ट्यूब-ऑन टूलिंग (वैक्यूम साइज़िंग के साथ) कॉन्फ़िगरेशन सामग्री और वांछित फिनिश के आधार पर मौजूद हैं।

- शीतलन गर्त: क्रॉसहेड के तुरंत बाद, केबल पानी से भरे एक लंबे गर्त में प्रवेश करती है। आंतरिक तनाव, सिकुड़न की समस्या, रिक्त स्थान या विरूपण को पेश किए बिना जैकेट को ठोस बनाने के लिए शीतलन को धीरे-धीरे और नियंत्रित करने की आवश्यकता होती है (अक्सर गर्म पानी से शुरू करना, फिर धीरे-धीरे ठंडे हिस्से)। हाई-स्पीड लाइनों के लिए बहुत लंबे या कुशल मल्टी-पास कूलिंग गर्त की आवश्यकता होती है।

- ड्रायर: मापन और मुद्रण से पहले एयर वाइप्स या उच्च गति वाले ब्लोअर केबल की सतह से अवशिष्ट जल को हटा देते हैं।

- व्यास गेज: लेजर गेज लगातार केबल के अंतिम बाहरी व्यास को मापते हैं, नियंत्रण के लिए एक्सट्रूडर स्क्रू स्पीड या कैपस्टन स्पीड को संभावित रूप से समायोजित करने के लिए जानकारी वापस भेजते हैं। महत्वपूर्ण अनुप्रयोगों के लिए दीवार की मोटाई की निगरानी अल्ट्रासोनिक रूप से या एक्स-रे गेज के साथ भी की जा सकती है।

- स्पार्क परीक्षक (वैकल्पिक): जिन केबलों के लिए उच्च विद्युत अखंडता या विशिष्ट गुणवत्ता जांच की आवश्यकता होती है, उनके लिए यह उपकरण केबल की सतह पर उच्च वोल्टेज लागू करता है, ताकि जैकेट में पिनहोल या दरारों का पता लगाया जा सके।

- इंकजेट प्रिंटर: जैकेट की सतह पर सीधे पहचान चिह्न, निर्माता का नाम, केबल का प्रकार, फाइबर की संख्या, बैच संख्या और अनुक्रमिक लंबाई के चिह्नों को प्रिंट करता है। विभिन्न परिस्थितियों में अच्छी स्याही आसंजन और पठनीयता महत्वपूर्ण है। आधुनिक सिस्टम ट्रैकिंग के लिए फ़ैक्टरी MES/ERP सिस्टम से जुड़ सकते हैं।

- कैटरपिलर/कैपस्टन: संपूर्ण लाइन के लिए मुख्य खींचने वाला बल प्रदान करता है, जिसे आयामी स्थिरता बनाए रखने और खिंचाव या ढीलापन को रोकने के लिए एक्सट्रूडर आउटपुट के साथ सावधानीपूर्वक समन्वयित किया जाता है।

- संचायक (वैकल्पिक): एक ऊर्ध्वाधर या क्षैतिज टावर जो केबल की लंबाई को संग्रहीत करता है, जिससे पूर्ण टेक-अप रील को खाली रील में बदलने में लगने वाले समय के दौरान निरंतर लाइन संचालन की अनुमति मिलती है।

- टेक-अप स्टैंड: तैयार केबल को बड़े शिपिंग रीलों या ड्रमों पर लपेटा जाता है। भंडारण और परिवहन के दौरान केबल को होने वाले नुकसान को रोकने के लिए सटीक वाइंडिंग पैटर्न (लेवल वाइंडिंग) और नियंत्रित तनाव आवश्यक है।

जैकेटिंग सामग्री और विचार

- एचडीपीई: उत्कृष्ट नमी प्रतिरोध, UV स्थिरता (जब कार्बन ब्लैक के साथ मिश्रित किया जाता है), और घर्षण प्रतिरोध। अधिकांश आउटडोर केबलों के लिए मानक।

- एलएसजेडएच: कम धुआँ उत्सर्जन, शून्य हलोजन सामग्री, अग्निरोधी गुण। कई इनडोर और सीमित स्थानों (भवन, सुरंग, जहाज) में सुरक्षा के लिए विनियमों द्वारा आवश्यक। पीई या पीवीसी की तुलना में प्रक्रिया करना अधिक चुनौतीपूर्ण हो सकता है, जिसके लिए विशिष्ट स्क्रू डिज़ाइन और तापमान प्रोफ़ाइल की आवश्यकता होती है।

- पीवीसी: सामान्य प्रयोजन, लचीला, अपेक्षाकृत कम लागत वाला, लेकिन जलने पर भारी धुआँ और विषैली, संक्षारक हाइड्रोजन क्लोराइड गैस पैदा करता है। सुरक्षा और पर्यावरण संबंधी चिंताओं के कारण कई क्षेत्रों और अनुप्रयोगों में इसका उपयोग कम हो रहा है।

- टीपीयू (थर्मोप्लास्टिक पॉलीयूरेथेन): उच्च लचीलापन, उत्कृष्ट घर्षण प्रतिरोध और अच्छा तेल/रासायनिक प्रतिरोध प्रदान करता है, जिसका उपयोग अक्सर विशेष, औद्योगिक या सामरिक केबलों के लिए किया जाता है।

मुझे याद है कि मैं एक ग्राहक के साथ काम कर रहा था एलएसजेडएच जैकेटिंग लाइन 5उन्हें सतह खुरदरापन और असंगत व्यास की समस्याओं का सामना करना पड़ा। हमने पाया कि इसका कारण उनका स्क्रू डिज़ाइन था जो कि इसके लिए अनुकूल नहीं था। एलएसजेडएच यौगिक, उप-इष्टतम तापमान सेटिंग्स के साथ संयुक्त। समायोजन और मामूली टूलींग संशोधनों की सिफारिश करके, हमने उन्हें सभी विनिर्देशों को पूरा करने वाली एक चिकनी, सुसंगत जैकेट प्राप्त करने में मदद की। सही एक्सट्रूडर स्क्रू, क्रॉसहेड डिज़ाइन चुनना और सटीक तापमान और गति नियंत्रण रखना सर्वोपरि है। HONGKAI विभिन्न ऑप्टिकल केबल डिज़ाइनों के लिए उपयुक्त उच्च गति विकल्पों सहित पूर्ण जैकेटिंग लाइनें प्रदान करता है, और विभिन्न सामग्रियों को प्रभावी ढंग से संभालने के लिए आवश्यक प्रक्रिया विशेषज्ञता प्रदान करता है 2.

कौन सा परीक्षण उपकरण केबल की गुणवत्ता की गारंटी देता है?

आपने केबल का निर्माण किया है, इसे ड्राइंग, बफरिंग, स्ट्रैंडिंग और जैकेटिंग से गुज़ारा है। लेकिन आप इसे कैसे करते हैं? जानना क्या यह आवश्यक ऑप्टिकल प्रदर्शन और यांत्रिक स्थायित्व मानकों को पूरा करता है? दोषपूर्ण केबल शिपिंग विफल इंस्टॉलेशन, नेटवर्क डाउनटाइम, भारी सुधारात्मक लागत और आपकी प्रतिष्ठा को गंभीर नुकसान पहुंचाता है। केवल सर्वश्रेष्ठ की उम्मीद करना एक विकल्प नहीं है।

विशेष उपकरणों का उपयोग करके व्यापक परीक्षण आवश्यक है। प्रमुख उपकरणों में शामिल हैं ऑप्टिकल टाइम डोमेन रिफ्लेक्टोमीटर (ओटीडीआर) फाइबर अखंडता और हानि की जाँच के लिए, प्रकाश स्रोत/बिजली मीटर प्रविष्टि हानि/वापसी हानि के लिए, पर्यावरण कक्ष तापमान/आर्द्रता चक्रण के लिए, तथा तन्य शक्ति, कुचलन और मोड़ प्रदर्शन के लिए यांत्रिक परीक्षक।6

आइए ऑप्टिकल फाइबर केबल निर्माण में परीक्षण और गुणवत्ता नियंत्रण (QC) की महत्वपूर्ण भूमिका के बारे में गहराई से जानें। यह सिर्फ़ अंतिम जांच नहीं है; QC को आने वाले कच्चे माल (जैसे ग्लास प्रीफॉर्म, बफरिंग कंपाउंड, जैकेटिंग पेलेट) से लेकर पूरी उत्पादन प्रक्रिया में एकीकृत किया जाना चाहिए। 3 अंतिम तैयार उत्पाद को शिपमेंट के लिए तैयार किया जाता है। यह सुनिश्चित करता है कि किसी भी विचलन को समय रहते पकड़ लिया जाए, बर्बादी को कम किया जाए और यह गारंटी दी जाए कि ग्राहक को दिया जाने वाला केबल विनिर्देशों को पूरा करता है या उससे बेहतर है। कठोर परीक्षण से समझौता नहीं किया जा सकता।

प्रक्रियागत परीक्षण

कई गुणवत्ता जांच लगातार या अर्ध-निरंतर होती रहती हैं दौरान उत्पादन:

- फाइबर ड्राइंग: निरंतर व्यास की निगरानी, कोटिंग सांद्रता जांच, ऑनलाइन तन्य शक्ति प्रमाण परीक्षण (कमजोर बिंदुओं को दूर करने के लिए फाइबर पर संक्षिप्त दबाव डालना)।

- रंग/बफरिंग: मानकों के अनुसार रंग सत्यापन, व्यास जांच (जैसे, तंग बफर के लिए 900µm), कोटिंग आसंजन परीक्षण।

- ढीली ट्यूब: अतिरिक्त फाइबर लंबाई (ईएफएल) माप सत्यापन (तापमान प्रदर्शन के लिए महत्वपूर्ण), ट्यूब ज्यामिति (व्यास, दीवार मोटाई) जांच।

- स्ट्रैंडिंग: बिछाने की लम्बाई का सत्यापन, कोर व्यास की जांच, बाइंडर तनाव नियंत्रण की निगरानी।

- जैकेटिंग: निरंतर बाहरी व्यास और दीवार मोटाई की निगरानी, स्पार्क परीक्षण (यदि निर्दिष्ट हो), प्रिंट गुणवत्ता जांच (पठनीयता, स्थायित्व)।

अंतिम केबल परीक्षण (ऑप्टिकल प्रदर्शन)

केबल के निर्माण के बाद, नमूने में लिए गए या सभी फाइबर पर व्यापक ऑप्टिकल परीक्षण किए जाते हैं, आमतौर पर अंतिम रील पर अंत से अंत तक। मुख्य परीक्षणों में शामिल हैं:

- क्षीणन माप (प्रविष्ट हानि): यह विशिष्ट संचरण तरंगदैर्ध्य (जैसे, मल्टीमोड फाइबर के लिए 850nm, 1300nm; सिंगल-मोड फाइबर के लिए 1310nm, 1550nm, कभी-कभी 1625nm) पर प्रति इकाई लंबाई (dB/km) सिग्नल हानि को मापता है। मानक विधि एक स्थिर प्रकाश स्रोत और ऑप्टिकल पावर मीटर (LSPM) का उपयोग करती है। पूर्ण रील माप के लिए, अक्सर OTDR का उपयोग किया जाता है। दूरी पर सिग्नल संचारित करने के लिए कम क्षीणन मौलिक है।

- ऑप्टिकल टाइम डोमेन रिफ्लेक्टोमीटर (ओटीडीआर) परीक्षण: OTDR प्रकाश के लिए रडार की तरह काम करता है। यह फाइबर के नीचे छोटी, उच्च-शक्ति वाली प्रकाश तरंगें भेजता है और फाइबर के साथ बिंदुओं से वापस बिखरी हुई (रेले स्कैटरिंग) या परावर्तित प्रकाश की समय-सीमा और तीव्रता को मापता है। यह ब्रेक, स्प्लिस, कनेक्टर, तीखे मोड़ (मैक्रोबेंड) और फाइबर के अंत जैसी घटनाओं का पता लगाने और सटीक स्थानीयकरण की अनुमति देता है। यह नुकसान बनाम दूरी का एक दृश्य ट्रेस (ग्राफ़) प्रदान करता है, जो पूरे केबल की लंबाई में फाइबर की निरंतरता और एकरूपता की पुष्टि करता है। शिपिंग से पहले रील के भीतर हर फाइबर पथ की अखंडता को सत्यापित करने के लिए यह अमूल्य है।

- रिटर्न लॉस (आरएल): स्रोत की ओर परावर्तित प्रकाश की मात्रा को मापता है, विशेष रूप से कनेक्शन बिंदुओं पर महत्वपूर्ण (हालांकि रील पर अंत-से-अंत तक मापा जाता है)। उच्च परावर्तन लेजर स्रोतों को अस्थिर कर सकता है और नेटवर्क प्रदर्शन को खराब कर सकता है। विशेष आरएल मीटर या सक्षम ओटीडीआर इसे मापते हैं।

- रंगीन फैलाव (सीडी): फाइबर कोर के भीतर थोड़ी अलग गति से यात्रा करने वाले प्रकाश की विभिन्न तरंगदैर्ध्य (रंगों) के कारण प्रकाश स्पंदों के प्रसार को मापता है। यह उच्च गति (जैसे, 10 Gbps और उससे अधिक) लंबी दूरी की एकल-मोड प्रणालियों के लिए एक सीमित कारक बन जाता है। विशेष परीक्षण उपकरण की आवश्यकता होती है।

- ध्रुवीकरण मोड फैलाव (पीएमडी): यह अलग-अलग गति से यात्रा करने वाले प्रकाश की विभिन्न ध्रुवीकरण स्थितियों के कारण होने वाले पल्स प्रसार को मापता है, जो आमतौर पर फाइबर में द्विअपवर्तन पैदा करने वाली मामूली खामियों या तनावों के कारण होता है। बहुत उच्च बिट-रेट सिस्टम (40 Gbps, 100 Gbps और उससे अधिक) के लिए भी महत्वपूर्ण है। इसके लिए विशेष उपकरणों की आवश्यकता होती है।

- कटऑफ तरंगदैर्ध्य (एकल-मोड फाइबर के लिए): सबसे छोटी तरंगदैर्घ्य निर्धारित करता है जिसके ऊपर फाइबर विश्वसनीय रूप से केवल एक प्रकाश पथ (मोड) का मार्गदर्शन करता है। सही एकल-मोड संचालन सुनिश्चित करने के लिए इसे इच्छित ऑपरेटिंग तरंगदैर्घ्य (जैसे 1310nm) से कम होना चाहिए।

अंतिम केबल परीक्षण (यांत्रिक और पर्यावरण)

| ये परीक्षण सुनिश्चित करते हैं कि केबल संरचना स्थापना के भौतिक तनावों का सामना कर सकती है और अपने इच्छित वातावरण में मज़बूती से काम कर सकती है। वे आम तौर पर अंतरराष्ट्रीय मानकों (जैसे IEC 60794 श्रृंखला या टेल्कोर्डिया GR-20) के अनुसार प्रतिनिधि नमूनों पर किए जाते हैं। | परीक्षण प्रकार | उद्देश्य | सामान्य निगरानी |

|---|---|---|---|

| तन्यता ताकत | स्थापना के दौरान खींचने वाले बलों का अनुकरण करता है (डक्ट्स, एरियल में)। फाइबर तनाव और क्षीणन वृद्धि की जाँच करता है। | लोड लागू, क्षीणन | |

| क्रश प्रतिरोध | निचोड़े जाने या कुचले जाने का अनुकरण करता है। फाइबर टूटने या क्षीणन वृद्धि की जाँच करता है। | लागू बल, क्षीणन | |

| संघात प्रतिरोध | तेज प्रहारों (जैसे, गिरा हुआ औजार) का अनुकरण करता है। भौतिक क्षति और फाइबर अखंडता की जाँच करता है। | प्रभाव ऊर्जा, क्षीणन | |

| बेंड प्रदर्शन | न्यूनतम त्रिज्या पर बार-बार झुकने या लगातार झुकने के तहत प्रदर्शन का परीक्षण करता है। क्षीणन वृद्धि की जाँच करता है। | मोड़ त्रिज्या/चक्र, क्षीणन | |

| मरोड़/मोड़ | स्थापना के दौरान घुमावदार बलों का अनुकरण करता है। क्षति की जांच करता है। | ट्विस्ट चक्र, क्षीणन | |

| तापमान चक्रण | बदलते आउटडोर/इनडोर तापमान (जैसे -40°C से +70°C) में संचालन का अनुकरण करता है। महत्वपूर्ण परीक्षण। | तापमान सीमा/चक्र, क्षीणन | |

| जल प्रवेश | जल अवरोधक तत्वों (जेल, टेप, यार्न) की प्रभावशीलता की पुष्टि करता है। जल प्रवास दूरी की जांच करता है। | जल शीर्ष/समय, दूरी | |

| आयामी जाँच | कैलिपर्स, माइक्रोमीटर, प्रोफाइल प्रोजेक्टर का उपयोग करके अंतिम केबल व्यास, जैकेट मोटाई, संकेन्द्रता की पुष्टि करना। | माप बनाम विशिष्टता |

उद्योग मानक अक्सर कठोर आवश्यकताओं को निर्दिष्ट करते हैं, उदाहरण के लिए, कुछ केबलों को फाइबर क्षीणन में महत्वपूर्ण वृद्धि के बिना महत्वपूर्ण तन्यता बलों (कभी-कभी न्यूटन या किलोग्राम-बल में निर्दिष्ट, जहां मजबूत डिजाइनों के लिए कई सौ किलोग्राम के बराबर मूल्य सामान्य हैं) का सामना करना चाहिए।

सही परीक्षण उपकरण होना और, उससे भी महत्वपूर्ण बात, एक कठोर QC योजना का क्रियान्वयन करना 4, गैर-परक्राम्य है। यह आपके उत्पाद में विश्वास पैदा करता है और महंगी विफलताओं को रोकता है। जबकि HONGKAI विनिर्माण मशीनरी प्रदान करने पर ध्यान केंद्रित करता है 2, हम हमेशा मजबूत परीक्षण प्रोटोकॉल को एकीकृत करने के महत्व पर जोर देते हैं और उत्पादित किए जा रहे केबल प्रकारों और उनके लिए आवश्यक मानकों के आधार पर आवश्यक उपकरणों पर सलाह दे सकते हैं। हम सुनिश्चित करते हैं कि हमारे द्वारा वितरित उपकरण ऐसी केबल का उत्पादन करें जो इन कठोर परीक्षणों को पास कर सके 6.

निष्कर्ष

सफलता के लिए सही ऑप्टिकल फाइबर निर्माण उपकरण चुनना बहुत ज़रूरी है। सटीक फाइबर ड्राइंग टावर और सुरक्षात्मक रंग/बफरिंग लाइनों से लेकर संरचित SZ स्ट्रैंडिंग और मज़बूत जैकेटिंग एक्सट्रूडर से लेकर कठोर गुणवत्ता परीक्षण स्टेशनों तक, प्रत्येक चरण के लिए विश्वसनीय, उच्च-प्रदर्शन मशीनरी की आवश्यकता होती है 1एकीकृत उत्पादन लाइन में समझदारी से निवेश करने से गुणवत्ता, दक्षता और मांग वाले बाजार की जरूरतों को पूरा करने की क्षमता सुनिश्चित होती है। HONGKAI आपको शुरू से अंत तक अपनी संपूर्ण ऑप्टिकल केबल विनिर्माण क्षमता बनाने में मदद करने के लिए व्यापक समाधान और विशेषज्ञता प्रदान करता है। 42.

-

होंगकाई ऑप्टिकल केबल उत्पादन लाइनों और केबल बनाने वाली मशीनों के लिए समाधान प्रदान करता है। स्रोत: https://hkcablemachine.com/ ↩ ↩ ↩ ↩ ↩

-

होंगकाई फाइबर ऑप्टिक, इलेक्ट्रिक और लैन केबल उत्पादन प्रौद्योगिकियों में अग्रणी है, जो फाइबर ऑप्टिक केबल के लिए शीर्ष-स्तरीय समाधान और उपकरण प्रदान करता है। स्रोत: https://hkcablemachine.com/ ↩ ↩ ↩ ↩ ↩ ↩ ↩ ↩

-

होंगकाई केबलों के लिए कच्चा माल उपलब्ध कराता है। स्रोत: https://hkcablemachine.com/ ↩ ↩

-

होंगकाई ग्राहकों के साथ समाधानों पर चर्चा, उपकरण बनाने, उत्पादों की जांच/परीक्षण और स्थापना/प्रशिक्षण के माध्यम से काम करता है। स्रोत: https://hkcablemachine.com/ ↩ ↩ ↩

-

होंगकाई इलेक्ट्रिक केबल उत्पादन लाइनें प्रदान करता है (जो फाइबर ऑप्टिक लाइनों के साथ जैकेटिंग तकनीक साझा करता है)। स्रोत: https://hkcablemachine.com/ ↩

-

HONGKAI शिपमेंट से पहले ग्राहक द्वारा उपलब्ध कराए गए डेटा/सामग्री का उपयोग करके अपने उपकरणों द्वारा बनाए गए उत्पादों पर उद्योग मानक परीक्षण करता है और स्थापना/कमीशनिंग/प्रशिक्षण सहायता प्रदान करता है। स्रोत: https://hkcablemachine.com/ ↩ ↩