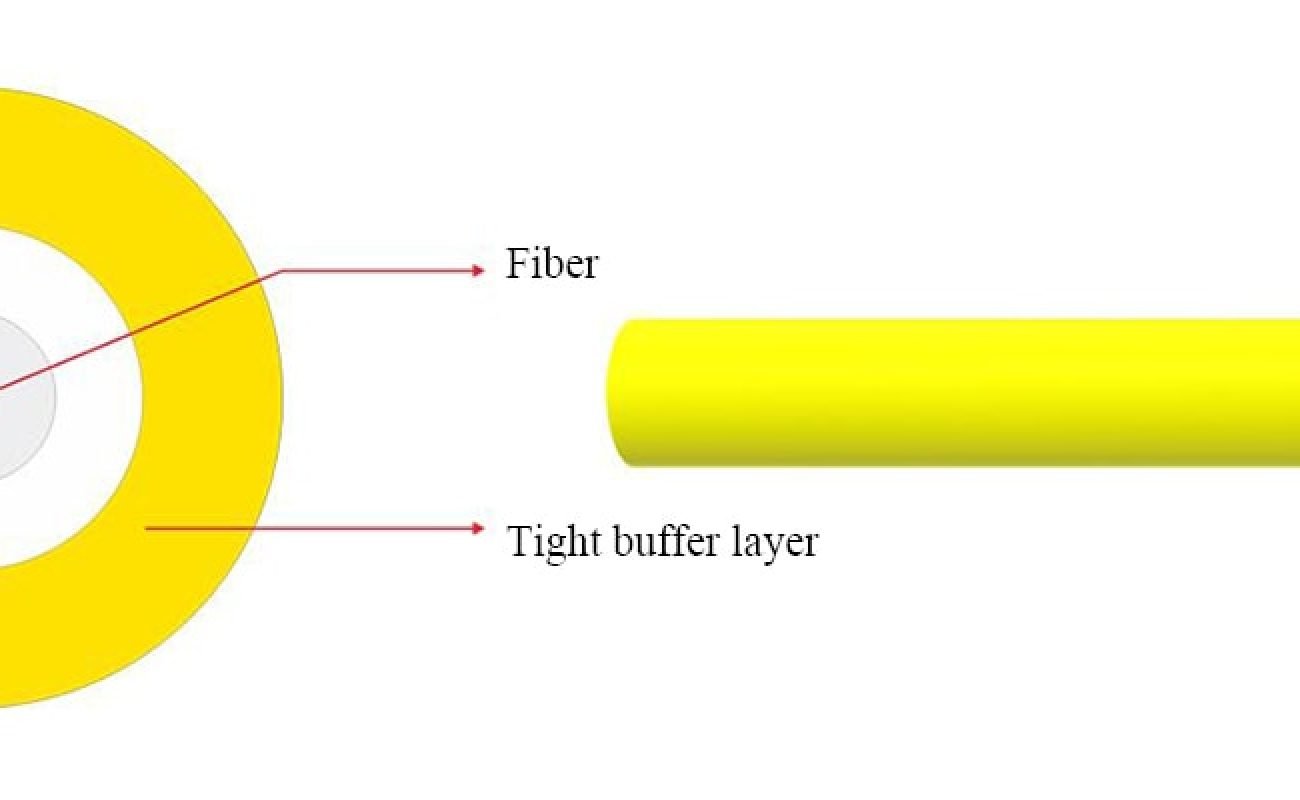

What’s Tight Buffered Cable?

Fro the structure on the left, The Tight-buffered construction uses 900μm buffered fibers. The core is protected by a layer coating. The Coating material is PE/PVC/TPEE

So the Tight-Buffered Cable needs two steps to produce it from the structural analysis:

- ड्राइंग टावर

- HK-30 IPC+PLC Control Tight Buffered Production line

How to make the tight-buffered by machines?

1. ड्राइंग टावर

ऑप्टिकल फाइबर का कोर और क्लैडिंग अत्यधिक शुद्ध सिलिका ग्लास से बना है। ऑप्टिकल फाइबर सिलिका से दो तरीकों से बनाए जाते हैं। पहली विधि क्रूसिबल विधि है। इस विधि में, सिलिकॉन पाउडर को पिघलाकर मोटा मल्टीमोड फाइबर बनाया जाता है, जो कई प्रकाश तरंग संकेतों के कम दूरी के संचरण के लिए उपयुक्त है। दूसरी विधि, वाष्प जमाव, एक कोर सामग्री और एक क्लैडिंग सामग्री से बना एक ठोस सिलेंडर का उत्पादन करती है, जिसे बाद में गर्म किया जाता है और लंबी दूरी के संचार के लिए एक पतले सिंगल-मोड ऑप्टिकल फाइबर में खींचा जाता है।

ड्राइंग टावर की विशिष्टता

- प्रीफ़ॉर्म-फ़ीड मॉड्यूल

- भट्ठी

- स्टार्ट-अप ट्रैक्टर असेंबली

- गैस आपूर्ति प्रणाली (आर्गन के लिए)

- HEPA फ़िल्टर

- फाइबर व्यास माप

- फाइबर कोटिंग प्रणाली

- यूवी और थर्मल इलाज ओवन

- कोटिंग व्यास माप

- फाइबर केन्द्रीकरण नियंत्रण

- फाइबर कोटिंग सांद्रता नियंत्रण

- फाइबर तनाव माप

- कैपस्टन/फाइबर खींचने वाला

- फाइबर वाइन्डर/ड्रम परिवर्तक

- फाइबर प्रूफ परीक्षक/रिवाइंडर

1. प्रीफॉर्म फ़ीड मॉड्यूल: प्रीफॉर्म को भट्ठी में डाल दिया जाता है। प्रीफ़ॉर्म की गति और प्लेसमेंट को नियंत्रित किया जाता है ताकि वे भट्ठी के बीच में हों। जिस गति से प्रीफॉर्म भट्ठी में नीचे जाते हैं वह इस बात पर निर्भर करता है कि तार कितनी तेजी से खींचा जा रहा है, प्रीफॉर्म का आकार और आप फाइबर को कितना पतला बनाना चाहते हैं।

फाइबर का व्यास इस आधार पर समायोजित किया जाता है कि तार कितनी तेजी से खींचा जा रहा है। भट्टी कितनी गर्म है, इसके आधार पर स्ट्रेचिंग तनाव को नियंत्रित किया जाता है। इस तनाव की निगरानी की जानी चाहिए और ड्राइंग के दौरान इसे स्थिर रखा जाना चाहिए ताकि रेशे बहुत कसकर या बहुत ढीले न खिंचें।

2. भट्ठी: प्रीफॉर्म को भट्ठी के शीर्ष पर एक छेद में डाला जाता है। भट्टी बेलनाकार होती है और इसकी धुरी ऊर्ध्वाधर होती है। निचली सतह पर एक छेद होता है जिसमें से छोटे व्यास के रेशे निकलते हैं। दोनों छेदों में व्यास बदलने के लिए आईरिस होते हैं, जिससे ऑपरेटर भट्टी में गैस के प्रवाह को नियंत्रित कर सकता है।

भट्ठी एक उच्च-वोल्टेज विद्युत तत्व का उपयोग करती है - आमतौर पर एक ग्रेफाइट प्रतिरोध इकाई। तार खींचना शुरू करने के लिए, प्रीफॉर्म को भट्ठी में डाल दिया जाता है। ड्राइंग ज़ोन को 1900 डिग्री सेल्सियस से ऊपर गर्म किया जाता है, जहां कांच नरम हो जाता है और खिंच जाता है, और पानी की बूंदें रेशों को नीचे खींच लेती हैं।

3. स्टार्ट-अप ट्रैक्टर असेंबली: भट्टी के नीचे टपकने वाला पानी कट जाता है। फिर फ़ाइबर एक दो-पहिया ट्रैक्टर के माध्यम से जाता है जो इसे नीचे खींचता है। फाइबर का व्यास तब तक कम किया जाता है जब तक वह सही विनिर्देश तक नहीं पहुंच जाता।

फिर फाइबर एक कोटिंग सिस्टम में चले जाते हैं और नीचे तक एक टावर का अनुसरण करते हैं। वहां, एक चरखी उन्हें संभाल लेती है और उन्हें नीचे खींच लेती है। उसके बाद, नीचे की चरखी यह नियंत्रित करती है कि व्यास गेज के साथ फीडबैक लूप के आधार पर फाइबर कितनी तेजी से खींचे जाते हैं।

4. भट्ठी के लिए गैस की आपूर्ति: भट्ठी बहुत गर्म है, लगभग 2000°C। लेकिन यदि तापमान बहुत अधिक हो जाता है, 600 से 800 डिग्री सेल्सियस से अधिक, तो ग्रेफाइट टूटना शुरू हो जाएगा और प्रदूषण पैदा करेगा।

इससे बचने के लिए, तापमान को नियंत्रित करने में मदद के लिए आर्गन का उपयोग किया जाता है। आर्गन हवा में अशांति को रोकने में भी मदद करता है जिससे नुकसान हो सकता है। जैसे ही आर्गन भट्टी के माध्यम से प्रवाहित होता है, हम यह नियंत्रित करने के लिए एक आईरिस का उपयोग करते हैं कि कितना अंदर और बाहर आता है। आर्गन के प्रवाह को बिल्कुल सही रखना महत्वपूर्ण है, इसलिए हम ऐसा करने के लिए विभिन्न तकनीकों का उपयोग करते हैं।

5. वायु निस्पंदन: विशेष फाइबर के लिए उपयोग की जाने वाली धीमी ड्राफ्टिंग गति का मतलब है कि कोटिंग से पहले अनकोटेड फाइबर को आमतौर पर हवा से ठंडा किया जाता है। बड़े दूरसंचार फाइबर कारखानों में बंद खंड होते हैं जहां गैस को ठंडा किया जाता है।

कुछ कंपनियाँ साफ-सुथरे कमरों में ड्राफ्टिंग टावर भी लगाती हैं। हालाँकि, अधिकांश विशिष्ट फाइबर निर्माता स्वच्छ परिवेशी वायु का उपयोग करते हैं - प्रीफॉर्म और भट्टियों के पीछे और टॉवर के कुछ हिस्सों में स्थापित HEPA फिल्टर से साफ किया जाता है।

6. फाइबर व्यास माप: विशेष रेशों का व्यास 50 माइक्रोन से 1,000 माइक्रोन (1 मिमी) तक होता है। व्यापक रूप से उपयोग किए जाने वाले आकारों में 80, 125 और 400 µm शामिल हैं। व्यास ड्राइंग गति से निर्धारित होता है। भट्ठी या प्रीफॉर्म तापमान, अक्रिय गैस प्रवाह, या अन्य ड्राफ्टिंग स्थितियों में छोटे परिवर्तन फाइबर व्यास में छोटे उतार-चढ़ाव का कारण बन सकते हैं।

इस स्थिति से बचने के लिए, टावर में एक सतत मापने वाली प्रणाली होती है जो व्यास नियंत्रण लूप को डेटा भेजती है। इस जानकारी का उपयोग करके बरमा की कर्षण गति को समायोजित किया जा सकता है। कुछ मामलों में, प्रीफॉर्म फ़ीड को समायोजित करने के लिए एक द्वितीयक नियंत्रण लूप हो सकता है। ये नियंत्रण लूप त्वरित समायोजन करने के लिए व्यास माप का उपयोग करते हैं।

7. कोटिंग प्रणाली: ग्लास फाइबर की सुरक्षा और उन्हें मजबूत बनाए रखने के लिए फाइबर कोटिंग आवश्यक है। कुछ विशेष फाइबर भी हैं जिन्हें अपने ऑप्टिकल प्रदर्शन को बेहतर बनाने में मदद के लिए कोटिंग की आवश्यकता होती है। अधिकांश कोटिंग्स में दो परतें होती हैं: एक नरम आंतरिक परत और एक सख्त बाहरी परत जो कांच से जुड़ी होती है।

इसका मतलब यह है कि कोटिंग प्रणाली को दो अलग-अलग रेजिन को लागू करना और ठीक करना होगा। फाइबर कोटिंग सिस्टम के पहले मोल्ड या "कप" में प्रवेश करता है, जो प्राथमिक कोटिंग (आंतरिक परत) लागू करता है। कुछ माध्यमिक कोटिंग्स, जिन्हें "गीले पर आर्द्रीकरण" कहा जाता है, प्राथमिक कोटिंग के ठीक होने से पहले लगाई जा सकती हैं।

8. संकेंद्रितता माप: फाइबर के व्यास और इसकी सांद्रता को लेजर-आधारित उपकरणों का उपयोग करके मापा जाना चाहिए। कोटिंग सामग्री का बल फ़ाइबर को साँचे के बीच में रखने में मदद करता है।

यदि संकेंद्रितता में कोई समस्या है, तो प्रक्रिया को रोककर फिर से शुरू करने की आवश्यकता हो सकती है। सूक्ष्म झुकने के नुकसान से बचने के लिए फाइबर पर सही कोटिंग होना महत्वपूर्ण है, जिससे क्षीणन की समस्या हो सकती है।

9. कैपस्टन और रीलों को ले लो: प्रीफ़ॉर्म के निचले भाग पर लगी चरखी इसके सिरे से रेशों को खींचती है। एक ऐसी प्रणाली भी है जो फाइबर को स्टोरेज रील पर घुमाती है। यह सुनिश्चित करने के लिए फाइबर पर तनाव को नियंत्रित किया जाता है कि यह टेक-अप शाफ्ट पर सही ढंग से घाव हो गया है।

10. प्रमाण परीक्षक और रिवाइंडर: तैयार फाइबर के लिए तन्यता ताकत एक महत्वपूर्ण माप है। प्रीफ़ॉर्म और ड्राफ्टिंग प्रक्रिया में समस्याओं का पता लगाने के लिए फ़ैक्टरियाँ इस माप का उपयोग करती हैं। निरीक्षण मशीन में एक पे-ऑफ रील, दो नियंत्रणीय चरखी और एक टेक-अप रील होती है।

प्रूफ़र आमतौर पर ट्रैक्शन टावर की मुख्य चरखी के पास या एक अलग कमरे में होता है। कुछ विशेष फाइबर निर्माताओं के पास प्रीफॉर्म के आउटपुट को फाइबर ग्राहक द्वारा निर्दिष्ट लंबाई के लिए कई रोल में विभाजित करने के लिए रिवाइंडिंग सिस्टम भी होते हैं।

11. अन्य ड्रा टावर उपकरण: कुछ प्रकार के रेशों को उनके विशिष्ट गुणों को नियंत्रित करने के लिए विभिन्न प्रणालियों की आवश्यकता होती है। उदाहरण के लिए, गोलाकार रूप से ध्रुवीकृत फाइबर और कुछ अन्य प्रकार के फाइबर को ड्राइंग प्रक्रिया के दौरान घुमाने या मोड़ने की आवश्यकता होती है।

यह प्रीफॉर्म चक में स्पिनर द्वारा या नीचे घुमाने या हिलाने वाले उपकरण द्वारा किया जा सकता है। वायु अंतराल, रिक्त स्थान और अन्य विशेषताओं के साथ फोटोनिक क्रिस्टल फाइबर को चित्रित करने के लिए आंतरिक दबाव और आर्द्रता को नियंत्रित करने के लिए अतिरिक्त गैस प्रवाह और गैस दबाव प्रणालियों की आवश्यकता हो सकती है।

2. एचके-30 आईपीसी+पीएलसी नियंत्रण टाइट बफ़रीड उत्पादन लाइन

1. फाइबर भुगतान बंद: लगाओ 25 किमी/50 किमी नंगे रेशे.

2. फाइबर प्रीहीटर डिवाइस : एक्सट्रूडर से पहले फाइबर को गर्म करना।

3. मुख्य एक्सट्रूडर: चीन से सर्वोत्तम गुणवत्ता वाले स्क्रू का उपयोग करके, बाहर निकालना पीई/पीवीसी/टीपीईई सामग्री; मोटर का उपयोग करना सीमेंस प्लस ए एनकोडर और लाइन गति में वृद्धि या कमी के दौरान व्यास परिवर्तन के लिए उत्पादन लाइन को अधिक स्थिर बनाने के लिए बंद-लूप नियंत्रण को अपनाता है।

4. नियंत्रण कैबिनेट: पीएलसी+आईपीसी नियंत्रण, कार्यकर्ता के लिए अधिक आसान संचालन, अमेरिकी का उपयोग करने वाला ट्रांसड्यूसर एमर्सन/मित्सुबिशी, जापानी, अन्य विद्युत भागों का उपयोग करना श्नाइडर.

5. गर्म पानी का कुंड: केबल को ठंडा करने के लिए सामान्य नल के पानी का उपयोग करना

6. गर्म पानी की टंकी: गर्म पानी के कुंड को स्वचालित रूप से भरने के लिए सिंक को कनेक्ट करें।

7. ठंडा पानी का कुंड: स्थिर बाहरी व्यास को ठंडा करने के लिए पानी का तापमान लगभग 10-25 डिग्री सेल्सियस।

8. ठंडा पानी की टंकी: चिलर मशीन के साथ जुड़ाव, ठंडा पानी को स्वचालित रूप से ठंडा पानी के गर्त में भरना

9. ओडी गेज: ऑपरेटर को केबल का वास्तविक व्यास प्रदर्शित करें।

10. लंगर की चरखी: स्वचालित रूप से लाइन की गति बदलें PANASONIC सर्वो प्लस GearBox.

11.शुरू करो: मोटर का उपयोग करना सीमेंस, द्वारा पारगमन इमदादी और इसमें ऑपरेटर की गति को ऊपर/नीचे करने के लिए एक डिस्प्ले स्क्रीन भी है।

अंतिम संसार

यदि आप इस परियोजना में रुचि रखते हैं, तो आइए आपसे संपर्क करेंप्रस्ताव पाने के लिए है