পাওয়ার কেবল উৎপাদনের জন্য প্রয়োজনীয় জটিল যন্ত্রপাতি বের করতে হিমশিম খাচ্ছেন? এটা আপনার জন্য অত্যধিক কঠিন মনে হতে পারে, যা আপনার উৎপাদন লাইন শুরু বা আপগ্রেড করতে বাধা সৃষ্টি করতে পারে। আসুন একসাথে এটিকে সহজ করি।

পাওয়ার কেবল তৈরির মূল সরঞ্জামগুলির মধ্যে রয়েছে তারের অঙ্কন মেশিন, স্ট্র্যান্ডার, ইনসুলেশন এবং শিথিংয়ের জন্য এক্সট্রুডার এবং আর্মারিং মেশিন। একটি সম্পূর্ণ উৎপাদন লাইনের জন্য পেঅফ, টেক-আপ, কুলিং ট্রাফ এবং টেস্টিং ডিভাইসের মতো আনুষঙ্গিক সরঞ্জামগুলিও অপরিহার্য।

মৌলিক মেশিনগুলি বোঝা কেবল প্রথম ধাপ। প্রতিটি পর্যায়ে নির্দিষ্ট পছন্দ এবং প্রক্রিয়া জড়িত থাকে যা আপনার চূড়ান্ত পণ্যের গুণমান এবং দক্ষতার উপর প্রভাব ফেলে। মূল মেশিনগুলি আরও বিশদে অন্বেষণ করতে এবং সেগুলি কীভাবে একসাথে খাপ খায় তা দেখতে প্রস্তুত? আসুন আরও গভীরে ডুব দেই।

পাওয়ার কেবল উৎপাদনের মূল মেশিনগুলি কী কী?

কোন মেশিনগুলি একটি পাওয়ার কেবল লাইনের মেরুদণ্ড তৈরি করে তা নিয়ে বিভ্রান্ত? ভুল মূল সরঞ্জাম নির্বাচনের ফলে অদক্ষতা এবং খারাপ তারের গুণমান দেখা দেয়। আসুন অপরিহার্য মেশিনগুলি চিহ্নিত করি।

প্রাথমিক মেশিনগুলি হল তারের অঙ্কন মেশিন1 (সঠিক কন্ডাক্টরের আকার পেতে), স্ট্র্যান্ডিং মেশিন2 (পরিবাহীগুলিকে একসাথে মোচড়ানোর জন্য), এবং এক্সট্রুশন লাইন3 (ইনসুলেশন এবং শিথিং প্রয়োগ করার জন্য)। মৌলিক তারের কাঠামো তৈরির জন্য এগুলি মৌলিক।

মূল যন্ত্রপাতির গভীরে ডুব দেওয়া

একটি পাওয়ার কেবল উৎপাদন লাইন শুরু করা, অথবা বিদ্যমান একটি আপগ্রেড করা, এর অর্থ হল অপারেশনের মূল অংশের উপর মনোযোগ দেওয়া: মূল মেশিনগুলি। এগুলি সঠিকভাবে করা অত্যন্ত গুরুত্বপূর্ণ। HONGKAI-তে ক্লায়েন্টদের তাদের লাইন স্থাপনে সাহায্য করার আমার অভিজ্ঞতা থেকে, এই তিনটি ধরণের মেশিন আপনার কেবলের গুণমান এবং আপনার উৎপাদন দক্ষতার ভিত্তি নির্ধারণ করে। আলোচনা এবং ZMS-এর মতো সরবরাহকারীদের কাছ থেকে বা ওয়্যার অ্যান্ড প্লাস্টিক মেশিনারির মতো প্ল্যাটফর্মের তালিকা সহ বিভিন্ন সেটআপ দেখার উপর ভিত্তি করে, পছন্দগুলি বিশাল কিন্তু চাহিদার উপর ভিত্তি করে সংকুচিত করা যেতে পারে।

তারের অঙ্কন মেশিন

সবকিছুই শুরু হয় কন্ডাক্টর দিয়ে। বিদ্যুৎ তারগুলি সাধারণত তামা বা অ্যালুমিনিয়াম ব্যবহার করে। এই ধাতুগুলি সাধারণত কারখানায় পুরু রড আকারে আসে, হয়তো ৮ মিমি বা তার চেয়েও বড়। আপনার কেবল ডিজাইনের জন্য প্রয়োজনীয় নির্দিষ্ট আকারে এই ব্যাস কমাতে হবে, কখনও কখনও এক মিলিমিটারের ভগ্নাংশেও। সেখানেই তারের অঙ্কন যন্ত্রটি কাজ করে।

- কিভাবে এটা কাজ করে: যন্ত্রটি ধাতব রডটিকে কয়েকটি ডাইয়ের মধ্য দিয়ে টেনে নিয়ে যায়, প্রতিটি ডাই আগেরটির চেয়ে সামান্য ছোট। এই প্রক্রিয়াটি ধাতুকে প্রসারিত করে এবং এর ব্যাস হ্রাস করে। এখানে তৈলাক্তকরণ এবং শীতলকরণ অত্যন্ত গুরুত্বপূর্ণ। সঠিক তৈলাক্তকরণ ছাড়া, ঘর্ষণ প্রচুর পরিমাণে বৃদ্ধি পাবে, যার ফলে দ্রুত ডাই ক্ষয় এবং তার ভেঙে যাবে। শীতলকরণ তারকে অতিরিক্ত গরম হতে বাধা দেয়, যা এর ধাতব বৈশিষ্ট্যগুলিকে প্রভাবিত করতে পারে।

- প্রকার: আপনি বিভিন্ন কনফিগারেশন পাবেন:

- বহু-তারের অঙ্কন মেশিন1: এইগুলি একসাথে বেশ কয়েকটি তার প্রক্রিয়াজাত করে, যা স্ট্যান্ডার্ড তারের আকারের জন্য উৎপাদনশীলতা নাটকীয়ভাবে বৃদ্ধি করে। তারা তার এবং ছোট পাওয়ার কেবল তৈরির জন্য সাধারণ।

- একক-তার বা রড ব্রেকডাউন মেশিন: পুরু রডগুলিকে প্রাথমিকভাবে মধ্যবর্তী আকারে ভাঙার জন্য, অথবা বৃহত্তর ব্যাসের একক তার তৈরির জন্য ব্যবহৃত হয়।

- ট্যান্ডেম লাইন: আমি প্রায়শই দক্ষতা খুঁজছেন এমন ক্লায়েন্টদের ট্যান্ডেম লাইন বিবেচনা করার পরামর্শ দিই। এখানে, অঙ্কন প্রক্রিয়ার সাথে সাথেই একটি ইন-লাইন অ্যানিলিং ধাপ অনুসরণ করা হয়। অ্যানিলিং হল একটি তাপ চিকিত্সা যা অঙ্কনের ফলে সৃষ্ট কঠোর পরিশ্রমের পরে তারকে নরম করে, এটিকে অনেক বেশি নমনীয় এবং স্ট্র্যান্ডিংয়ের জন্য উপযুক্ত করে তোলে।

- বিবেচ্য বিষয়: মূল বিষয়গুলির মধ্যে রয়েছে ইনপুট রডের ব্যাসের পরিসর এবং প্রয়োজনীয় চূড়ান্ত তারের আকার। আপনাকে ধাতুটিও নির্দিষ্ট করতে হবে - তামার অঙ্কনের জন্য বিভিন্ন পরামিতি এবং কখনও কখনও অ্যালুমিনিয়ামের তুলনায় বিভিন্ন ডাই উপকরণের প্রয়োজন হয়। উৎপাদন গতির প্রয়োজনীয়তাও গুরুত্বপূর্ণ। আপনার নির্দিষ্ট পণ্য মিশ্রণের সাথে মেশিনের ক্ষমতার মিল খুঁজে বের করা অপরিহার্য।

স্ট্র্যান্ডিং মেশিন

বেশিরভাগ পাওয়ার কেবল, বিশেষ করে বড় তারগুলিতে, একটিও কঠিন পরিবাহী তার ব্যবহার করা হয় না। কেন? নমনীয়তা এবং বৈদ্যুতিক কর্মক্ষমতা। স্ট্র্যান্ডিংয়ে একাধিক টানা তারকে একসাথে মোচড় দিয়ে কন্ডাক্টর কোর তৈরি করা হয়। এটি কেবলটিকে কম শক্ত করে এবং ইনস্টল করা সহজ করে তোলে। এসি অ্যাপ্লিকেশনগুলিতে ত্বকের প্রভাব হ্রাসের মতো প্রভাবের কারণে এটি কারেন্ট বহন ক্ষমতাও উন্নত করতে পারে।

- উদ্দেশ্য: স্ট্র্যান্ডিং চূড়ান্ত পরিবাহী কাঠামো তৈরি করে। বিভিন্ন স্ট্র্যান্ডিং প্যাটার্ন বিদ্যমান - সমকেন্দ্রিক স্তর, সংকুচিত, কম্প্যাক্ট, বা গুচ্ছ - প্রতিটি তারের চূড়ান্ত ব্যাস, নমনীয়তা, উপাদান ব্যবহার এবং বৈদ্যুতিক বৈশিষ্ট্যগুলিকে প্রভাবিত করে। পছন্দটি তারের মান এবং প্রয়োগের উপর নির্ভর করে।

- মেশিনের ধরণ: এখানে বিভিন্ন ধরণের তারের ধরণ প্রতিফলিত করে:

- অনমনীয় ফ্রেম স্ট্র্যান্ডার: এগুলি বৃহৎ, ভারী বিদ্যুৎ পরিবাহীর জন্য, বিশেষ করে মাঝারি এবং উচ্চ-ভোল্টেজের তারের জন্য কাজের ঘোড়া। তার ধরে রাখা প্রতিটি ববিন তার নিজস্ব অংশে (খাঁচা) মাউন্ট করা হয় যা ঘূর্ণায়মান হয়। এগুলি শক্তিশালী এবং বড় আকারের রিল পরিচালনা করে কিন্তু মেঝেতে উল্লেখযোগ্য স্থান দখল করে।

- গ্রহের প্রান্তিক স্থান: প্রতিটি তারের জন্য খুব সুনির্দিষ্ট টান নিয়ন্ত্রণ প্রদান করে, যা বিশেষ তারের জন্য বা নিখুঁত স্তর জ্যামিতির প্রয়োজন হলে উপযুক্ত করে তোলে। খাঁচাটি ঘোরার সাথে সাথে ববিনগুলি তাদের অভিযোজন বজায় রাখে, পৃথক তারের মোচড় রোধ করে।

- টিউবুলার স্ট্র্যান্ডার: উচ্চ গতির জন্য পরিচিত, এগুলি প্রায়শই ছোট তামার পরিবাহীগুলিকে আটকানোর জন্য ব্যবহৃত হয়, যেমন নিয়ন্ত্রণ তার বা বিল্ডিং তারে পাওয়া যায়। ববিনগুলি একটি ঘূর্ণায়মান নলের ভিতরে থাকে। এগুলি খুব দক্ষ তবে শক্ত স্ট্র্যান্ডারের চেয়ে বেশি শব্দ করতে পারে।

- বাঞ্চিং মেশিন (একক টুইস্ট / ডাবল টুইস্ট): এই পাতলা তারগুলিকে আলাদা স্তরের পরিবর্তে কম সুনির্দিষ্ট, গুচ্ছবদ্ধ বিন্যাসে একসাথে পেঁচানো হয়। নমনীয় তার এবং কিছু ছোট পাওয়ার তারের জন্য আদর্শ যেখানে উচ্চ নমনীয়তা গুরুত্বপূর্ণ। ডাবল টুইস্ট বাঞ্চারগুলি বিশেষভাবে দ্রুত।

- সঠিকটি নির্বাচন করা: শেষ পণ্যটি মেশিনের উপর নির্ভর করে। উচ্চ-ভোল্টেজ ট্রান্সমিশন কেবলগুলিতে প্রায় সবসময়ই শক্ত স্ট্র্যান্ডারের প্রয়োজন হয়। নির্মাণের তারগুলি গতির জন্য টিউবুলার স্ট্র্যান্ডার ব্যবহার করতে পারে। নমনীয় তারগুলি বাঞ্চারের উপর নির্ভর করে। হংকাইতে আমার প্রক্রিয়ার একটি আদর্শ অংশ হল ক্লায়েন্টদের সাথে নির্দিষ্ট কেবলের মান (যেমন IEC, BS, ASTM) এবং নমনীয়তার প্রয়োজনীয়তা নিয়ে আলোচনা করা।

এক্সট্রুশন লাইন

একবার কন্ডাক্টর কোর (কঠিন বা অস্থির) প্রস্তুত হয়ে গেলে, এর সুরক্ষা এবং বৈদ্যুতিক বিচ্ছিন্নতা প্রয়োজন। এটি প্লাস্টিকের স্তর প্রয়োগ করে করা হয় এক্সট্রুশন লাইন3প্রথম স্তরটি হল অন্তরক, যা সরাসরি পরিবাহীর উপর প্রয়োগ করা হয়। পরবর্তীতে, যদি একাধিক অন্তরক কোর একসাথে সংযুক্ত করা হয়, তাহলে একই প্রক্রিয়া ব্যবহার করে একটি বাইরের প্রতিরক্ষামূলক স্তর প্রয়োগ করা হয় যাকে শিথ বা জ্যাকেট বলা হয়।

- প্রক্রিয়া: প্লাস্টিকের পেলেট বা গ্রানুল (সাধারণ উপকরণগুলির মধ্যে রয়েছে PVC, PE, XLPE, LSZH) এক্সট্রুডারের হপারে ঢোকানো হয়। উত্তপ্ত ব্যারেলের ভিতরে একটি ঘূর্ণায়মান স্ক্রু প্লাস্টিককে গলে, মিশ্রিত করে এবং চাপ দেয়। এই গলিত প্লাস্টিকটি তখন ক্রসহেড ডাই নামক একটি বিশেষ সরঞ্জামের মাধ্যমে জোর করে চাপ দেওয়া হয়। কন্ডাক্টর বা তারের কোর এই ডাইয়ের কেন্দ্রের মধ্য দিয়ে যায় এবং প্লাস্টিকটি এর চারপাশে একটি বিরামবিহীন আবরণ তৈরি করে।

- মূল উপাদান: একটি এক্সট্রুশন লাইন একটি সিস্টেম, কেবল একটি মেশিন নয়:

- প্রতিদান: কন্ডাক্টর বা তারের কোর সরবরাহকারী রিলটি ধরে রাখে। ভালো টেনশন নিয়ন্ত্রণ প্রয়োজন।

- প্রিহিটার: প্রায়শই কন্ডাক্টরকে ক্রসহেডে প্রবেশের আগে উষ্ণ করার জন্য ব্যবহৃত হয়। এটি প্লাস্টিকের আনুগত্য উন্নত করে।

- এক্সট্রুডার: হপার, ব্যারেল, স্ক্রু, হিটিং/কুলিং জোন, মোটর এবং গিয়ারবক্স সহ কোর মেশিন। আকার (স্ক্রু ব্যাস) প্রয়োজনীয় আউটপুটের উপর নির্ভর করে।

- ক্রসহেড: ডাই এবং গাইডারের ডগা ধরে রাখার জন্য গুরুত্বপূর্ণ হাতিয়ার, যা স্তরের পুরুত্ব এবং ঘনত্ব নির্ধারণ করে।

- কুলিং ট্রফ: সাধারণত জলে ভরা, যা টানার কাছে পৌঁছানোর আগে প্লাস্টিকের স্তরটি সঠিকভাবে শক্ত করার জন্য যথেষ্ট।

- শুঁয়োপোকা/ক্যাপস্টান: একটি সুনির্দিষ্ট, ধ্রুবক গতিতে পুরো লাইনের মধ্য দিয়ে কেবলটি টেনে আনে। এই গতি, এক্সট্রুডার আউটপুটের সাথে মিলিত হয়ে, চূড়ান্ত স্তরের পুরুত্ব নির্ধারণ করে।

- গ্রহণ: সমাপ্ত ইনসুলেটেড তার বা চাদরযুক্ত তারটি একটি রিসিভিং রিলের উপর ঘুরিয়ে দেওয়া হয়। প্রায়শই টেনশন নিয়ন্ত্রণের জন্য নর্তকী বা সঞ্চয়কারী অন্তর্ভুক্ত থাকে।

- অন্তরণ বনাম আবরণ: একই নীতি ব্যবহার করলেও, ইনসুলেশন লাইনগুলি প্রায়শই দ্রুত চলে এবং ছোট ব্যাস পরিচালনা করে। শিথিং লাইনগুলি বৃহত্তর, সম্ভবত পূর্বে একত্রিত কোরগুলির সাথে কাজ করে এবং সামগ্রিক সুরক্ষার জন্য আরও ঘন স্তর প্রয়োগ করে। উপাদান পছন্দ অত্যন্ত গুরুত্বপূর্ণ এবং এটি ভোল্টেজ রেটিং, পরিবেশগত এক্সপোজার, নমনীয়তা এবং অগ্নি নিরাপত্তা প্রয়োজনীয়তার উপর নির্ভর করে।

আপনার নির্দিষ্ট পণ্য পরিসর এবং আয়তনের সাথে মানানসই এই মূল মেশিনগুলি - অঙ্কন, স্ট্র্যান্ডিং, এক্সট্রুশন - সঠিকভাবে তৈরি করা একটি সফল পাওয়ার কেবল কারখানার ভিত্তি।

কীভাবে ইনসুলেশন এবং শেথিং কার্যকরভাবে প্রয়োগ করা হয়?

এই গুরুত্বপূর্ণ প্লাস্টিকের স্তরগুলি প্রয়োগের সুনির্দিষ্ট বৈশিষ্ট্যগুলি সম্পর্কে ভাবছেন? ভুল ইনসুলেশন বা শিথিং কেবলের ব্যর্থতা এবং সুরক্ষা ঝুঁকির দিকে পরিচালিত করে। আসুন একটি মানসম্পন্ন আবরণ নিশ্চিত করার দিকে নজর দেই।

কার্যকর নিরোধক এবং আবরণ নির্ভুল এক্সট্রুশন নিয়ন্ত্রণের উপর নির্ভর করে। এর মধ্যে রয়েছে সঠিক তাপমাত্রা, চাপ, লাইনের গতি বজায় রাখা এবং কন্ডাক্টরের চারপাশে দেয়ালের বেধ এবং ঘনত্বের জন্য সঠিক ক্রসহেড টুলিং (ডাই এবং গাইডার টিপ) ব্যবহার করা।

অন্তরণ এবং আবরণ প্রক্রিয়াগুলির আরও গভীরে ডুব দেওয়া

ইনসুলেশন এবং শিথিং প্রয়োগ করা সহজ মনে হতে পারে - কেবল তারে প্লাস্টিক দিয়ে আবরণ করুন - তবে একটি উচ্চ-মানের, নির্ভরযোগ্য স্তর অর্জনের জন্য এক্সট্রুশন প্রক্রিয়ার উপর সতর্কতার সাথে নিয়ন্ত্রণ প্রয়োজন। প্রাথমিক সুরক্ষা এবং বৈদ্যুতিক বাধা হিসাবে, এই পর্যায়ে সঠিকভাবে কাজ করা অ-আলোচনাযোগ্য। আমি সরাসরি দেখেছি কিভাবে এখানে পরিবর্তনগুলি কেবলের কর্মক্ষমতাকে প্রভাবিত করে, যার ফলে ব্যয়বহুল পুনর্নির্মাণ বা এমনকি ক্ষেত্রের ব্যর্থতাও দেখা দেয়। এটি সঠিক যন্ত্রপাতি, সঠিক উপকরণ এবং দক্ষ পরিচালনার সংমিশ্রণ।

এক্সট্রুশন প্রক্রিয়া পুনর্বিবেচনা - নির্ভুলতাই মূল বিষয়

আসুন এক্সট্রুশনের সময় ইনসুলেশন (সরাসরি কন্ডাক্টরের উপর স্তর) এবং শিথিং (একত্রিত কোরের উপর বাইরের জ্যাকেট) উভয়ের জন্য গুরুত্বপূর্ণ নিয়ন্ত্রণ বিন্দুগুলি ভেঙে ফেলা যাক:

- উপকরণ প্রস্তুতি: প্লাস্টিক এক্সট্রুডারে প্রবেশ করার আগেই এটি শুরু হয়। PVC, PE, XLPE এর মতো যৌগ এবং বিশেষ করে LSZH এর মতো হাইগ্রোস্কোপিক যৌগ (কম ধোঁয়া শূন্য হ্যালোজেন4) অবশ্যই ভালোভাবে শুকিয়ে নিতে হবে। যেকোনও অবশিষ্ট আর্দ্রতা এক্সট্রুডার বা ক্রসহেডের মধ্যে বাষ্পের বুদবুদে পরিণত হতে পারে, যার ফলে চূড়ান্ত স্তরে শূন্যস্থান (গর্ত) বা পৃষ্ঠের অসম্পূর্ণতা দেখা দিতে পারে। হপার ড্রায়ার এখানে আদর্শ সরঞ্জাম। সঠিক মিশ্রণ, কখনও কখনও ডেডিকেটেড ওজন এবং মিক্সিং মেশিন ব্যবহার করে, নিশ্চিত করে যে সংযোজনকারী (যেমন রঙিন, ইউভি স্টেবিলাইজার, শিখা প্রতিরোধক) সমানভাবে ছড়িয়ে পড়ে।

- তাপমাত্রা প্রোফাইল নিয়ন্ত্রণ: এক্সট্রুডার ব্যারেলটি সমানভাবে উত্তপ্ত হয় না। এর দৈর্ঘ্য বরাবর একাধিক গরম করার এবং কখনও কখনও শীতল করার অঞ্চল রয়েছে। প্রক্রিয়াজাতকরণের জন্য একটি নির্দিষ্ট তাপমাত্রা প্রোফাইল (ধীরে ধীরে বৃদ্ধি পাবে, সম্ভবত কিছুটা কমবে) সেট করতে হবে এবং সঠিকভাবে বজায় রাখতে হবে। খুব ঠান্ডা হলে, প্লাস্টিক গলে যাবে না বা সঠিকভাবে মিশে যাবে না। খুব গরম হলে, উপাদানটি ক্ষয় হতে পারে, তার বৈশিষ্ট্য হারাতে পারে বা সমস্যাযুক্ত উদ্বায়ী গ্যাস তৈরি করতে পারে। বিভিন্ন পলিমারের প্রক্রিয়াকরণের উইন্ডোগুলি সম্পূর্ণ ভিন্ন।

- স্ক্রু ডিজাইন এবং গতি: এক্সট্রুডার স্ক্রু কেবল একটি সাধারণ কর্কস্ক্রু নয়। এর নকশা (ফ্লাইট ডেপথ, পিচ, মিক্সিং এলিমেন্ট) নির্দিষ্ট ধরণের উপাদানের জন্য অপ্টিমাইজ করা হয়েছে যাতে দক্ষ গলানো, একজাতকরণ এবং চাপ তৈরি নিশ্চিত করা যায়। স্ক্রু স্পিড (RPM) সরাসরি প্লাস্টিক আউটপুটের পরিমাণ নিয়ন্ত্রণ করে। লক্ষ্য প্রাচীরের পুরুত্ব অর্জনের জন্য এটি স্থিতিশীল এবং লাইন স্পিডের সাথে সঠিকভাবে মিলে যেতে হবে।

- ক্রসহেড টুলিং (ডাই এবং গাইড টিপ): মাত্রিক নির্ভুলতার জন্য এটি সম্ভবত সবচেয়ে গুরুত্বপূর্ণ অংশ। কন্ডাক্টর/কোরটি কেন্দ্রীয়ভাবে অবস্থিত গাইডার টিপের মধ্য দিয়ে যায়। গলিত প্লাস্টিক টিপের চারপাশে প্রবাহিত হয় এবং বাইরের ডাই দিয়ে বেরিয়ে যায়।

- ঘনত্ব: এটি নির্দেশ করে যে কন্ডাক্টরটি ইনসুলেশন/শিথ স্তরের মধ্যে কতটা কেন্দ্রীভূত। যদি গাইডের ডগা ডাইয়ের তুলনায় কেন্দ্রের সামান্য বাইরে থাকে, তাহলে দেয়ালের পুরুত্ব অসম হবে - একদিকে পুরু, অন্যদিকে পাতলা। দুর্বল ঘনত্ব একটি বড় ব্যর্থতার ঝুঁকি, বিশেষ করে বৈদ্যুতিক বা যান্ত্রিক চাপের অধীনে পাতলা স্থানে। আধুনিক ক্রসহেডগুলি সূক্ষ্ম মাইক্রো-অ্যাডজাস্টমেন্টের অনুমতি দেয়, প্রায়শই ইন-লাইন পরিমাপ সিস্টেম থেকে প্রতিক্রিয়া সহ স্বয়ংক্রিয়ভাবে।

- দেয়ালের পুরুত্ব: গাইডারের ডগার বাইরের পৃষ্ঠ এবং ডাইয়ের ভেতরের পৃষ্ঠের মধ্যে ভৌত ফাঁক দেয়ালের পুরুত্ব নির্ধারণ করে। তারের স্পেসিফিকেশন পূরণের জন্য সঠিক টুলিং আকার নির্বাচন করা অত্যন্ত গুরুত্বপূর্ণ।

- লাইন গতির স্থায়িত্ব: ক্যাপস্টান বা ক্যাটারপিলার যে কেবলটি টেনে আনবে তাকে অবশ্যই অত্যন্ত স্থির গতি বজায় রাখতে হবে। যেকোনো ওঠানামা, একটি ধ্রুবক এক্সট্রুডার আউটপুটের সাথে মিলিত হলে, কেবলের দৈর্ঘ্য বরাবর দেয়ালের বেধে তারতম্য ঘটবে।

- শীতলকরণ নিয়ন্ত্রণ: জলের পাত্রে ঠান্ডা করার হার এবং পদ্ধতি উপাদানের চূড়ান্ত স্ফটিক কাঠামোকে প্রভাবিত করে (PE/XLPE এর মতো আধা-স্ফটিক প্লাস্টিকের জন্য) এবং যদি ভুলভাবে করা হয় তবে অভ্যন্তরীণ চাপ সৃষ্টি করতে পারে। পাত্রটির পর্যাপ্ত দৈর্ঘ্য প্রয়োজন এবং ধীরে ধীরে ঠান্ডা হওয়ার জন্য প্রায়শই বিভিন্ন তাপমাত্রা অঞ্চল থাকে, বিশেষ করে ঘন স্তরের জন্য।

বিশেষ ক্ষেত্রে: XLPE এবং ক্রমাগত ভলকানাইজেশন (CV) লাইন

মাঝারি ভোল্টেজ (MV) এবং উচ্চ ভোল্টেজ (HV) পাওয়ার কেবলের জন্য, ক্রস-লিঙ্কড পলিথিন5 (XLPE) হল পছন্দের ইনসুলেশন উপাদান কারণ এর চমৎকার ডাইইলেক্ট্রিক শক্তি, তাপ প্রতিরোধ ক্ষমতা এবং কম ডাইইলেক্ট্রিক ক্ষতি হয়। তবে, XLPE সরাসরি এক্সট্রুডার থেকে তার চূড়ান্ত বৈশিষ্ট্য অর্জন করে না। এটিকে একটি রাসায়নিক ক্রস-লিঙ্কিং প্রক্রিয়ার মধ্য দিয়ে যেতে হয়, যা সাধারণত যৌগের সাথে মিশ্রিত পারক্সাইড দ্বারা শুরু হয়, যার জন্য তাপ এবং চাপের প্রয়োজন হয়। এটি একটি ক্রমাগত ভলকানাইজেশন (বা কিউরিং) লাইন ব্যবহার করে করা হয়।

- সিভি প্রক্রিয়া: XLPE কন্ডাক্টরের উপর এক্সট্রুড করার পরপরই, তারটি একটি দীর্ঘ, চাপযুক্ত নলটিতে প্রবেশ করে। এই নলের ভিতরে, ক্রস-লিঙ্কিং বিক্রিয়া সক্রিয় করার জন্য তাপ প্রয়োগ করা হয়। চাপ বিক্রিয়ার উপজাতগুলি থেকে শূন্যস্থান তৈরিতে বাধা দেয়।

- সিভি লাইনের প্রকারভেদ:

- স্টিম সিভি (এসসিভি): ঐতিহ্যবাহী পদ্ধতি, কিউরিং টিউবের ভিতরে গরম এবং চাপ সৃষ্টিকারী মাধ্যম হিসেবে উচ্চ-চাপের স্যাচুরেটেড বাষ্প ব্যবহার করা। কার্যকর, কিন্তু অন্তরণে (মাইক্রো-ভয়েড) কিছু আর্দ্রতা প্রবেশ করতে পারে।

- নাইট্রোজেন/গ্যাস নিরাময় (GCV) / শুষ্ক নিরাময়: বাষ্পের পরিবর্তে চাপযুক্ত গরম নাইট্রোজেন গ্যাস ব্যবহার করা হয়। এর ফলে 'শুষ্ক' নিরাময় হয়, যা সাধারণত কম আর্দ্রতা এবং কম মাইক্রো-ভয়েড সহ XLPE ইনসুলেশন তৈরি করে। উচ্চ ভোল্টেজের তারের জন্য এটি সর্বোত্তম বলে বিবেচিত হয় যেখানে অন্তরণ বিশুদ্ধতা অত্যন্ত গুরুত্বপূর্ণ।

- উল্লম্ব সিভি (VCV): সর্বোচ্চ মানের জন্য, বিশেষ করে অতিরিক্ত উচ্চ ভোল্টেজ (EHV) কেবলগুলির জন্য, সম্পূর্ণ এক্সট্রুশন এবং কিউরিং প্রক্রিয়াটি উল্লম্বভাবে ঘটে। লম্বা টাওয়ারের শীর্ষে থাকা এক্সট্রুডার থেকে কেবলটি নীচের দিকে চলে। মাধ্যাকর্ষণ পুরু অন্তরক প্রাচীরটি নিরাময়ের আগে নিখুঁত ঘনত্ব বজায় রাখতে সাহায্য করে, কোনও ঝুলে পড়া প্রভাব কমিয়ে দেয়। উল্লেখযোগ্য বিল্ডিং অবকাঠামো প্রয়োজন।

- ক্যাটেনারি সিভি (CCV): MV এবং অনেক HV কেবলের জন্য এটি সবচেয়ে সাধারণ ধরণ। কিউরিং টিউবটি একটি ক্যাটেনারি কার্ভ তৈরি করে (ঝুলন্ত শৃঙ্খলের মতো)। VCV-এর তুলনায় এটি কর্মক্ষমতা এবং অবকাঠামোগত খরচের মধ্যে একটি ভালো ভারসাম্য প্রদান করে।

- অনুভূমিক সিভি: কখনও কখনও কম ভোল্টেজের XLPE কেবল বা রাবার কেবলের জন্য ব্যবহৃত হয় যেখানে ঘনত্বের চাহিদা HV/EHV অ্যাপ্লিকেশনের তুলনায় কম চরম।

একটি এক্সট্রুশন লাইন, বিশেষ করে একটি অত্যাধুনিক সিভি লাইন পরিচালনার জন্য সুপ্রশিক্ষিত কর্মীদের প্রয়োজন যারা উপকরণগুলি বোঝেন, প্রক্রিয়ার পরামিতিগুলি (তাপমাত্রা, চাপ, গতি, টান) সাবধানতার সাথে পর্যবেক্ষণ করেন এবং নিয়মিত মান পরীক্ষা করেন। HONGKAI-তে, এই অপারেশনাল জ্ঞান প্রদান আমাদের প্রতিশ্রুতির অংশ।

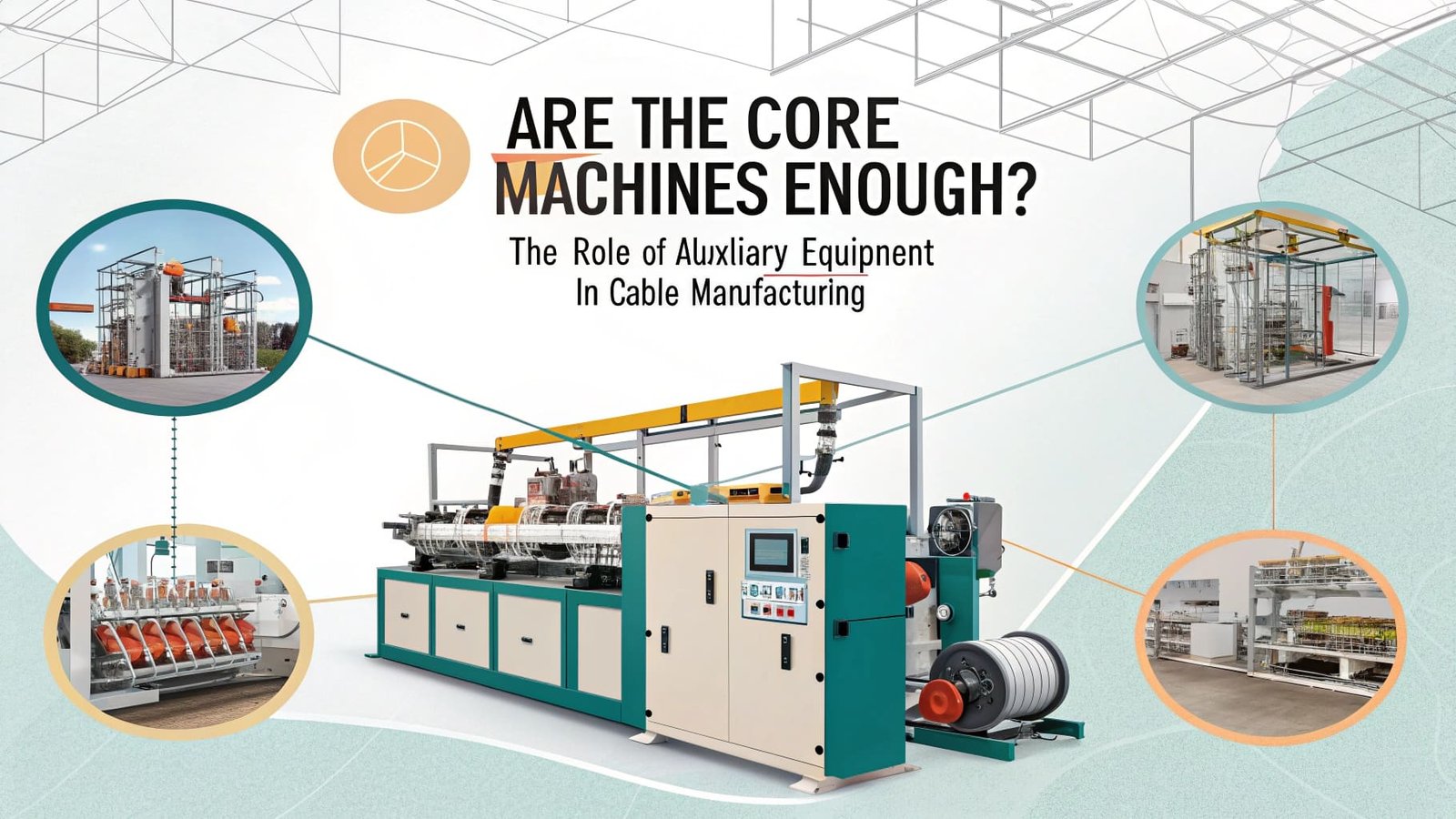

অন্য কোন মেশিনগুলি উৎপাদন লাইনটি সম্পূর্ণ করে?

কোর মেশিন কি যথেষ্ট? শুধুমাত্র অঙ্কন, স্ট্র্যান্ডিং এবং এক্সট্রুশনের উপর মনোযোগ দিলে আপনার প্রক্রিয়ায় ফাঁক তৈরি হতে পারে, যার ফলে বাধা সৃষ্টি হতে পারে অথবা নির্দিষ্ট ধরণের কেবল তৈরি করা থেকে বিরত থাকতে পারে। আসুন সাপোর্টিং কাস্টটি দেখি।

মূল ত্রয়ীর বাইরে, আর্মারিং মেশিন, ব্রেইডিং মেশিন, টেপিং মেশিন, ডেডিকেটেড কুলিং সিস্টেম, কাটিং মেশিন এবং ম্যাটেরিয়াল প্রিপারেশন সিস্টেমের মতো সহায়ক মেশিনগুলি নির্দিষ্ট ধরণের কেবল তৈরি এবং একটি মসৃণ কর্মপ্রবাহ নিশ্চিত করার জন্য গুরুত্বপূর্ণ।

সহায়ক সরঞ্জামের গভীরে ডুব দেওয়া

যদিও কেবল তৈরির কেন্দ্রবিন্দু হল ড্রয়িং, স্ট্র্যান্ডিং এবং এক্সট্রুশন, একটি সত্যিকারের কার্যকরী পাওয়ার কেবলের জন্য প্রায়শই সহায়ক যন্ত্রপাতি দ্বারা পরিচালিত অতিরিক্ত প্রক্রিয়াকরণ পদক্ষেপের প্রয়োজন হয়। এগুলি উপেক্ষা করার অর্থ হতে পারে যে আপনি নির্দিষ্ট বাজারের চাহিদা বা পরিবেশগত চ্যালেঞ্জ পূরণ করে এমন কেবল তৈরি করতে পারবেন না। ক্লায়েন্ট প্রকল্প এবং শিল্প রেফারেন্সের উপর ভিত্তি করে (যেমন ZMS বা HOOHA থেকে সম্পূর্ণ লাইন দেখানো), এই মেশিনগুলি গুরুত্বপূর্ণ ভূমিকা পালন করে:

অস্ত্রাগার মেশিন

অনেক বিদ্যুৎ তার, বিশেষ করে যেগুলো সরাসরি মাটি চাপা দেওয়ার জন্য বা কঠিন শিল্প পরিবেশে ব্যবহারের জন্য তৈরি, সেগুলোর জন্য যান্ত্রিক সুরক্ষা প্রয়োজন। এটি অভ্যন্তরীণ খাপের উপর লাগানো একটি বর্ম স্তর দ্বারা সরবরাহ করা হয়।

- ফাংশন: তারের উপর চাপ, আঘাত এবং ইঁদুরের আক্রমণ থেকে রক্ষা করার জন্য।

- প্রকার:

- ইস্পাত তারের অস্ত্রাগার6 (এসডব্লিউএ): তারের চারপাশে হেলিক্যালি বিছানো গ্যালভানাইজড স্টিলের তার ব্যবহার করা হয়। মাল্টি-কোর তারের জন্য এটি সাধারণ। তারের পথের চারপাশে ঘূর্ণায়মান অনেক স্টিলের তারের ববিন পরিচালনা করতে সক্ষম শক্তিশালী মেশিনের প্রয়োজন।

- স্টিল টেপ আর্মারিং (STA): সাধারণত স্তরগুলির মধ্যে ওভারল্যাপিং ফাঁক রেখে হেলিকলি লাগানো দুটি স্তরের স্টিল টেপ ব্যবহার করা হয়। প্রায়শই কিছু অঞ্চলে বা যেখানে নমনীয়তা সর্বাধিক প্রভাব প্রতিরোধের চেয়ে কিছুটা বেশি গুরুত্বপূর্ণ, সেখানে একক-কোর কেবলের জন্য ব্যবহৃত হয়।

- অ্যালুমিনিয়াম ওয়্যার আর্মারিং (AWA): SWA এর মতোই কিন্তু অ্যালুমিনিয়াম তার ব্যবহার করে। একক-কোর তারের জন্য ব্যবহৃত হয় কারণ অ্যালুমিনিয়াম অ-চৌম্বকীয় এবং একক-কোর এসি অ্যাপ্লিকেশনগুলিতে ইস্পাত বর্মের সাথে ঘটতে পারে এমন প্ররোচিত স্রোত এড়ায়।

- স্থান নির্ধারণ: সাধারণত ভেতরের আবরণ লাগানো এবং ঠান্ডা করার পরে বর্মিং করা হয়। প্রায়শই, একটি চূড়ান্ত বাইরের আবরণ বর্ম স্তরের উপর দিয়ে বের করে দেওয়া হয়।

ব্রাইডিং মেশিন

ব্রেইডিং অন্য ধরণের যান্ত্রিক সুরক্ষা প্রদান করে অথবা বৈদ্যুতিক স্ক্রিনিং (ঢাল) এর জন্য ব্যবহৃত হয়।

- ফাংশন: তারের কোরের চারপাশে ধাতব তারের (যেমন টিন করা তামা, গ্যালভানাইজড ইস্পাত, বা অ্যালুমিনিয়াম) বা কখনও কখনও টেক্সটাইল সুতার একটি বোনা স্তর তৈরি করে। ঘর্ষণ প্রতিরোধ বা ইলেক্ট্রোম্যাগনেটিক শিল্ডিং (EMC) সহ ভাল নমনীয়তা প্রদান করে।

- অ্যাপ্লিকেশন: সাধারণত কন্ট্রোল কেবল, ইন্সট্রুমেন্টেশন কেবল এবং কিছু নমনীয় পাওয়ার তারে পাওয়া যায় যার জন্য স্ক্রিনিং প্রয়োজন।

- প্রকার: মেশিনগুলি ব্রেইডিং উপাদান ধারণকারী বাহকের (ববিন) সংখ্যা অনুসারে পরিবর্তিত হয় (যেমন, 16-ক্যারিয়ার, 24-ক্যারিয়ার, 36-ক্যারিয়ার)। বেশি বাহক বলতে সাধারণত ঘন কভারেজ বা দ্রুত প্রয়োগের গতি বোঝায়।

টেপিং মেশিন

তারের উৎপাদনে ইনসুলেশন বর্ধন, বাঁধাই, স্ক্রিনিং বা অগ্নি বাধার জন্য বিভিন্ন ধরণের টেপ প্রয়োগ করা সাধারণ।

- ফাংশন: কন্ডাক্টর, ইনসুলেটেড কোর, অথবা তারের বান্ডিলের চারপাশে টেপ (যেমন প্লাস্টিকের ফিল্ম, মাইকা টেপ, আধা-পরিবাহী টেপ, জল-ব্লকিং টেপ, অথবা ধাতব ফয়েল) হেলিকলি মোড়ানো।

- অ্যাপ্লিকেশন:

- মাইকা টেপ: আগুন প্রতিরোধ ক্ষমতা প্রদান করে, আগুন লাগার সময় সার্কিটের অখণ্ডতা বজায় রাখে। অগ্নি বেঁচে থাকার তারের জন্য অপরিহার্য।

- আধা-পরিবাহী টেপ: বৈদ্যুতিক ক্ষেত্র মসৃণ করার জন্য MV/HV কেবলগুলিতে কন্ডাক্টরের উপরে এবং ইনসুলেশন স্ক্রিনের নীচে ব্যবহৃত হয়।

- জল-রোধী টেপ: আর্দ্রতার সংস্পর্শে এলে ফুলে যায় যাতে তারের দৈর্ঘ্য বরাবর জলের বিস্তার রোধ করা যায়।

- তামা/অ্যালুমিনিয়াম ফয়েল টেপ: বৈদ্যুতিক স্ক্রিনিংয়ের জন্য ব্যবহৃত হয়, প্রায়শই ড্রেন তারের সাহায্যে।

- মেশিনের ধরণ: সুনির্দিষ্ট টান নিয়ন্ত্রণ এবং ওভারল্যাপ সমন্বয় সহ উচ্চ-গতির উল্লম্ব বা অনুভূমিক টেপিং হেড প্রয়োজন।

কুলিং সিস্টেম

এক্সট্রুশন লাইনে সমন্বিত কুলিং ট্রফ থাকলেও, কুলিং দক্ষতা অপ্টিমাইজ করার জন্য বা উচ্চ লাইন গতি পরিচালনা করার জন্য আরও উন্নত বা সম্পূরক সিস্টেমের প্রয়োজন হতে পারে।

- ফাংশন: বিকৃতি বা অবশিষ্ট চাপ সৃষ্টি না করেই বহির্মুখী স্তরগুলির দ্রুত এবং অভিন্ন দৃঢ়ীকরণ নিশ্চিত করুন। মাত্রিক স্থিতিশীলতা এবং উপাদানের বৈশিষ্ট্য বজায় রাখার জন্য গুরুত্বপূর্ণ।

- বিবেচ্য বিষয়: গর্তের দৈর্ঘ্য, জলের তাপমাত্রা নিয়ন্ত্রণ (কখনও কখনও চিলার ব্যবহার করে), জল সঞ্চালন এবং দক্ষ জল অপসারণ (এয়ার ওয়াইপ) হল মূল দিক। উদাহরণস্বরূপ, HOOHA প্রায়শই তাদের লাইন প্রস্তাবগুলিতে সমন্বিত শীতল সমাধানগুলি তুলে ধরে।

কাটিং এবং কয়েলিং/রিলিং মেশিন

লাইনের শেষে, সমাপ্ত কেবলটি সংরক্ষণ এবং পরিবহনের জন্য প্যাকেজ করা প্রয়োজন।

- ফাংশন: তারের দৈর্ঘ্য সঠিকভাবে পরিমাপ করুন এবং কেটে ফেলুন। তারপর, এটি ডেলিভারি ড্রামে (বড় কাঠের বা স্টিলের রিল) অথবা কয়েলে (ছোট নমনীয় তারের জন্য) ঘুরিয়ে দিন।

- বৈশিষ্ট্য: আধুনিক সিস্টেমগুলিতে প্রায়শই স্বয়ংক্রিয় দৈর্ঘ্য পরিমাপ, নিয়ন্ত্রিত কাটিং এবং পরিষ্কার-পরিচ্ছন্নতার জন্য ট্র্যাভার্সিং প্রক্রিয়া সহ স্বয়ংক্রিয় কয়েলিং বা রিলিং অন্তর্ভুক্ত থাকে। কিছু সিস্টেমে মুদ্রণ/লেবেলিং একীভূত করা হয়। ZMS বিভিন্ন "জিপার" মেশিনের তালিকা তৈরি করে, যা সম্ভবত কয়েলিং বা টেক-আপ ফাংশনগুলিকে বোঝায়।

ওজন এবং মিশ্রণ মেশিন

এক্সট্রুশনে ব্যবহৃত প্লাস্টিক যৌগ প্রস্তুত করার জন্য অপরিহার্য।

- ফাংশন: বিভিন্ন উপাদান (পলিমার রজন, প্লাস্টিকাইজার, ফিলার, স্টেবিলাইজার, কালারেন্ট, অ্যাডিটিভ) সঠিকভাবে ওজন করুন এবং একটি সমজাতীয় যৌগ তৈরি করতে সেগুলিকে পুঙ্খানুপুঙ্খভাবে মিশ্রিত করুন।

- গুরুত্ব: ধারাবাহিক এক্সট্রুশন কর্মক্ষমতা এবং চূড়ান্ত তারের বৈশিষ্ট্যের জন্য ধারাবাহিক উপাদানের গুণমান অত্যন্ত গুরুত্বপূর্ণ। কেন্দ্রীভূত মিশ্রণ ব্যবস্থা প্রায়শই একাধিক এক্সট্রুশন লাইন সরবরাহ করে।

এই সহায়ক মেশিনগুলি প্রায়শই মূল সরঞ্জামের মতোই গুরুত্বপূর্ণ, যা একটি সম্পূর্ণ, বাজার-প্রস্তুত পাওয়ার কেবল তৈরি করে যা সমস্ত স্পেসিফিকেশন পূরণ করে।

পরীক্ষা এবং মান নিয়ন্ত্রণ সরঞ্জাম সম্পর্কে কী বলা যায়?

আপনার তৈরি বিদ্যুৎ তারগুলি কীভাবে নিরাপত্তা এবং কর্মক্ষমতার মান পূরণ করে তা নিশ্চিত করবেন? মান নিয়ন্ত্রণ6 পণ্য প্রত্যাহার, নিরাপত্তা সংক্রান্ত ঘটনা এবং আপনার সুনামের ক্ষতি হতে পারে।

অপরিহার্য পরীক্ষার সরঞ্জাম7 এর মধ্যে রয়েছে রেজিস্ট্যান্স টেস্টার, স্পার্ক টেস্টার (ইন-লাইন), হাই-ভোল্টেজ টেস্টার, ইনসুলেশন রেজিস্ট্যান্স টেস্টার এবং ডাইমেনশনাল পরিমাপ সরঞ্জাম (যেমন লেজার মাইক্রোমিটার)। এগুলি বৈদ্যুতিক অখণ্ডতা, ভৌত মাত্রা এবং নিরাপত্তা সম্মতি যাচাই করে।

পরীক্ষা এবং মান নিয়ন্ত্রণের আরও গভীরে প্রবেশ করা

উৎপাদন লাইন থেকে একবার বেরিয়ে গেলে পাওয়ার কেবল তৈরি করা সম্পূর্ণ হয় না। কঠোর পরীক্ষা এবং মান নিয়ন্ত্রণ6 (QC) অত্যন্ত অপরিহার্য। পাওয়ার কেবলগুলি উল্লেখযোগ্য বৈদ্যুতিক শক্তি বহন করে এবং ব্যর্থতার ফলে গুরুতর পরিণতি হতে পারে - সরঞ্জামের ক্ষতি থেকে শুরু করে আগুনের ঝুঁকি এবং ব্যক্তিগত আঘাত। প্রতিটি মিটার তারের প্রয়োজনীয় স্পেসিফিকেশন এবং সুরক্ষা মান পূরণ করে তা নিশ্চিত করা অ-আলোচনাযোগ্য। আমি সর্বদা HONGKAI-তে আমার ক্লায়েন্টদের কাছে জোর দিয়ে বলি যে সঠিক QC সরঞ্জাম এবং পদ্ধতিতে বিনিয়োগ করা উৎপাদন যন্ত্রপাতিতে বিনিয়োগের মতোই গুরুত্বপূর্ণ। গেটওয়ে কেবল কোম্পানির মতো সংস্থান এবং ZMS-এর মতো সরঞ্জাম সরবরাহকারীদের কাছ থেকে প্রাপ্ত অন্তর্দৃষ্টি ধারাবাহিকভাবে এই পরীক্ষার গুরুত্বপূর্ণ প্রকৃতির উপর জোর দেয়।

পরীক্ষার পদ্ধতিটি বিস্তৃতভাবে ইন-লাইন পরীক্ষা (উৎপাদনের সময় সম্পাদিত) এবং অফ-লাইন পরীক্ষা (সমাপ্ত তারের নমুনা বা দৈর্ঘ্যের উপর সম্পাদিত) এ ভাগ করা যেতে পারে।

ইন-লাইন টেস্টিং (উৎপাদনের সময় ক্রমাগত পর্যবেক্ষণ)

এই পরীক্ষাগুলি রিয়েল-টাইম প্রতিক্রিয়া প্রদান করে, প্যারামিটার ড্রিফট বা ত্রুটি দেখা দিলে তাৎক্ষণিকভাবে সমন্বয় করার অনুমতি দেয়। এটি স্ক্র্যাপ কমিয়ে দেয় এবং উৎপাদন চলাকালীন ধারাবাহিকতা নিশ্চিত করে।

- স্পার্ক পরীক্ষক: ইনসুলেশন এক্সট্রুশন লাইনে প্রায় সর্বজনীনভাবে ব্যবহৃত হয়। এক্সট্রুশনের পরপরই এবং প্রায়শই ঠান্ডা হওয়ার আগে, ইনসুলেটেড তারটি একটি উচ্চ-ভোল্টেজ বিড চেইন বা ব্রাশ ইলেক্ট্রোডের মধ্য দিয়ে যায়। যদি ইনসুলেশনে একটি ছোট পিনহোল, ফাটল বা পাতলা দাগও থাকে, তাহলে একটি স্পার্ক ইলেকট্রোড থেকে কন্ডাক্টরে লাফিয়ে যায় (যা সাধারণত গ্রাউন্ডেড থাকে)। এটি একটি অ্যালার্ম এবং প্রায়শই একটি ফল্ট মার্কিং সিস্টেম ট্রিগার করে। এটি 100% ইনসুলেশন অখণ্ডতার ক্রমাগত পরীক্ষা প্রদান করে।

- ব্যাস এবং ঘনত্ব পরিমাপ: এক্সট্রুডারের পরে, প্রায়শই ঠান্ডা হওয়ার পরে, নন-কন্টাক্ট লেজার মাইক্রোমিটার স্থাপন করা হয়। তারা একাধিক অক্ষে (সাধারণত X এবং Y) তারের ব্যাস ক্রমাগত পরিমাপ করে। উন্নত সিস্টেমগুলি ইনসুলেশনের মধ্যে কন্ডাক্টরের অবস্থান সনাক্ত করে দেয়ালের বেধ এবং ঘনত্বও পরিমাপ করতে পারে। এই ডেটা মাত্রিক সহনশীলতা পূরণ করা নিশ্চিত করে। ফিডব্যাক লুপগুলি কখনও কখনও লক্ষ্য ব্যাস বজায় রাখার জন্য লাইনের গতি বা এক্সট্রুডার স্ক্রু গতি স্বয়ংক্রিয়ভাবে সামঞ্জস্য করতে পারে।

- ক্যাপাসিট্যান্স পরিমাপ: নির্দিষ্ট কিছু তারের ধরণ, যেমন মাঝারি ভোল্টেজ পাওয়ার কেবল বা ডেটা কেবল (যদিও স্ট্যান্ডার্ড পাওয়ার কেবলের ক্ষেত্রে কম দেখা যায়), প্রতি ইউনিট দৈর্ঘ্যের ক্যাপাসিট্যান্স একটি গুরুত্বপূর্ণ বৈদ্যুতিক পরামিতি। ইন-লাইন ক্যাপাসিট্যান্স পরীক্ষকরা এটি ক্রমাগত পর্যবেক্ষণ করেন, যা মাত্রিক ধারাবাহিকতা এবং উপাদান বৈশিষ্ট্য সম্পর্কে অন্তর্দৃষ্টি প্রদান করে।

অফ-লাইন পরীক্ষা (ব্যাচ বা চূড়ান্ত পণ্য যাচাইকরণ)

একবার একটি নির্দিষ্ট দৈর্ঘ্যের তার তৈরি হয়ে গেলে (সাধারণত একটি চূড়ান্ত ডেলিভারি ড্রাম বা রিলে লাগানো হয়), এটি একটি বিস্তৃত পরীক্ষার মধ্য দিয়ে যায়, যা সাধারণত একটি নিবেদিতপ্রাণ QC পরীক্ষাগারে সঞ্চালিত হয়।

- কন্ডাক্টর রেজিস্ট্যান্স টেস্ট: এই মৌলিক পরীক্ষাটি প্রতি ইউনিট দৈর্ঘ্যের (যেমন, প্রতি কিলোমিটারে ওহম) প্রধান পরিবাহীর ডিসি বৈদ্যুতিক প্রতিরোধ পরিমাপ করে। এটি যাচাই করে যে সঠিক পরিবাহী উপাদান (তামা বা অ্যালুমিনিয়াম) এবং ক্রস-সেকশনাল এরিয়া ব্যবহার করা হয়েছে এবং স্ট্র্যান্ডিং প্রক্রিয়া কার্যকর ছিল। উচ্চ প্রতিরোধের ফলে অতিরিক্ত বিদ্যুৎ ক্ষতি (I²R ক্ষতি) এবং তাপ উৎপাদন হয়। যথার্থ প্রতিরোধ সেতু বা মাইক্রো-ওহমিটার ব্যবহার করা হয়।

- উচ্চ ভোল্টেজ (HV) পরীক্ষা / ডাইইলেকট্রিক শক্তি পরীক্ষা: এটি একটি গুরুত্বপূর্ণ নিরাপত্তা পরীক্ষা যা স্বাভাবিক অপারেটিং ভোল্টেজের চেয়ে অনেক বেশি ভোল্টেজ স্ট্রেস অনুকরণ করে। একটি উচ্চ এসি বা কখনও কখনও ডিসি ভোল্টেজ (প্রাসঙ্গিক কেবল স্ট্যান্ডার্ড দ্বারা নির্দিষ্ট, প্রায়শই রেট করা ভোল্টেজের কয়েকগুণ) কন্ডাক্টর(গুলি) এবং গ্রাউন্ড প্লেনের মধ্যে একটি নির্দিষ্ট সময়কালের জন্য (যেমন, ধাতব পর্দা/বর্ম, অথবা জল স্নানে ডুবানো কেবল) প্রয়োগ করা হয় (যেমন, 5 মিনিট, 15 মিনিট)। ইনসুলেশনটিকে কোনও বৈদ্যুতিক ভাঙ্গন (পাংচার) ছাড়াই এই ভোল্টেজ সহ্য করতে হবে। এটি ইনসুলেশনের অখণ্ডতা এবং বড় ত্রুটির অনুপস্থিতি প্রমাণ করে।

- অন্তরণ প্রতিরোধ পরীক্ষা: এটি লিকেজ কারেন্টের বিরুদ্ধে ইনসুলেশন উপাদানের প্রতিরোধ পরিমাপ করে। কন্ডাক্টর এবং গ্রাউন্ডের মধ্যে একটি উচ্চ ডিসি ভোল্টেজ (সাধারণত 500V, 1000V, 2500V, অথবা 5000V, কেবল রেটিং এর উপর নির্ভর করে, কিন্তু HV পরীক্ষার ভোল্টেজের চেয়ে কম) প্রয়োগ করা হয়। ফলে লিকেজ কারেন্ট পরিমাপ করা হয় এবং প্রতিরোধ (প্রতি কিলোমিটারে মেগা-ওহম বা গিগা-ওহমে) গণনা করা হয়। একটি কম মান আর্দ্রতা প্রবেশ, দূষণ বা উপাদানের অবক্ষয়ের মতো সম্ভাব্য সমস্যা নির্দেশ করে। উচ্চ-ক্ষমতা সম্পন্ন মেগোহমিটার এখানে আদর্শ সরঞ্জাম।

- মাত্রিক যাচাইকরণ: প্রোফাইল প্রজেক্টর (সুনির্দিষ্ট ক্রস-সেকশন দেখার জন্য), মাইক্রোস্কোপ, ক্যালিপার এবং পরিমাপ টেপের মতো সরঞ্জাম ব্যবহার করে সমাপ্ত কেবল থেকে কাটা নমুনাগুলিতে সামগ্রিক ব্যাস, অন্তরণ এবং খাপের প্রাচীরের বেধ, পরিবাহীর মাত্রা এবং স্তরের ঘনত্ব শারীরিকভাবে পরীক্ষা করা হয়। এটি নির্দিষ্ট শারীরিক মাত্রার সাথে সম্মতি নিশ্চিত করে।

- প্রসার্য শক্তি এবং প্রসারণ পরীক্ষা: পরিবাহী উপাদানের নমুনা এবং অন্তরণ/আবরণ যৌগগুলি একটি প্রসার্য পরীক্ষার যন্ত্র ব্যবহার করে পরীক্ষা করা হয়। এটি নমুনা ভাঙার জন্য প্রয়োজনীয় বল (প্রসার্য শক্তি) এবং ভাঙার আগে এটি কতটা প্রসারিত হয় (প্রসারণ) তা পরিমাপ করে। কেবলটি ইনস্টলেশনের চাপ এবং দীর্ঘমেয়াদী পরিষেবা সহ্য করতে পারে তা নিশ্চিত করার জন্য এই যান্ত্রিক বৈশিষ্ট্যগুলি অত্যন্ত গুরুত্বপূর্ণ।

- বিশেষায়িত পরীক্ষা (কেবলের ধরণ এবং মানদণ্ডের উপর নির্ভর করে):

- আংশিক স্রাব (পিডি) পরীক্ষা: প্রাথমিকভাবে মাঝারি ভোল্টেজ (MV) এবং উচ্চ ভোল্টেজ (HV) কেবলগুলির জন্য। AC ভোল্টেজ চাপের অধীনে ইনসুলেশন সিস্টেমের মধ্যে শূন্যস্থান বা ইন্টারফেসে ঘটে যাওয়া ক্ষুদ্র বৈদ্যুতিক স্রাব সনাক্ত করে। PD কার্যকলাপ সম্ভাব্য দীর্ঘমেয়াদী ইনসুলেশন ব্যর্থতার একটি প্রধান সূচক।

- শিখা প্রতিরোধ ক্ষমতা / অগ্নি প্রতিরোধ ক্ষমতা / ধোঁয়া নির্গমন / হ্যালোজেন সামগ্রী পরীক্ষা: অগ্নিকাণ্ডের পরিস্থিতিতে কেবলের আচরণ যাচাই করার জন্য পরীক্ষার একটি স্যুট, যা ভবন এবং অবকাঠামোর নিরাপত্তা সম্মতির জন্য অত্যন্ত গুরুত্বপূর্ণ (যেমন, IEC 60332 সিরিজ, IEC 60754, IEC 61034)। বিশেষায়িত অগ্নি পরীক্ষার চেম্বার প্রয়োজন।

- বার্ধক্য পরীক্ষা: নমুনাগুলিকে ত্বরিত বার্ধক্যজনিত অবস্থার (যেমন, ওভেনে উচ্চ তাপমাত্রার দীর্ঘস্থায়ী সংস্পর্শে) অধীনে রাখা হয়, তারপরে তারের দীর্ঘমেয়াদী কর্মক্ষমতা এবং জীবনকাল পূর্বাভাস দেওয়ার জন্য যান্ত্রিক বা বৈদ্যুতিক পরীক্ষা করা হয়।

একটি শক্তিশালী QC সিস্টেম বাস্তবায়নের জন্য কেবল সরঞ্জামই নয়, বরং নথিভুক্ত পদ্ধতি, প্রশিক্ষিত প্রযুক্তিবিদ, ক্যালিব্রেশন সময়সূচী এবং সূক্ষ্ম রেকর্ড-রক্ষণাবেক্ষণের প্রয়োজন। এটি মানের প্রতি একটি চলমান প্রতিশ্রুতি যা গ্রাহকদের মধ্যে আস্থা তৈরি করে। HONGKAI-তে, আমরা প্রায়শই ক্লায়েন্টদের তাদের লক্ষ্য বাজার এবং মানগুলির জন্য প্রয়োজনীয় নির্দিষ্ট পরীক্ষার প্রোটোকল এবং সরঞ্জাম সনাক্ত করতে সহায়তা করি।

উপসংহার

একটি পাওয়ার কেবল উৎপাদন লাইন সজ্জিত করার জন্য অঙ্কন, স্ট্র্যান্ডিং এবং এক্সট্রুশন লাইনের মতো মূল মেশিন নির্বাচন করা জড়িত, যা গুরুত্বপূর্ণ সহায়ক এবং পরীক্ষার সরঞ্জাম দ্বারা পরিপূরক। যত্ন সহকারে নির্বাচন মান, সুরক্ষা এবং দক্ষতা নিশ্চিত করে।

-

পাওয়ার কেবল তৈরিতে সঠিক কন্ডাক্টরের আকার অর্জনের জন্য তারের অঙ্কন মেশিনগুলি কীভাবে অপরিহার্য তা বুঝতে এই লিঙ্কটি অন্বেষণ করুন।↩ ↩

-

তারের নমনীয়তা এবং বৈদ্যুতিক কর্মক্ষমতা বৃদ্ধিতে স্ট্র্যান্ডিং মেশিনের ভূমিকা সম্পর্কে জানুন, যা মানসম্পন্ন পাওয়ার তারের জন্য অত্যন্ত গুরুত্বপূর্ণ।↩

-

এক্সট্রুশন লাইনের জটিলতা এবং কীভাবে তারা ইনসুলেশন এবং শিথিং প্রয়োগ করে, যা কেবল সুরক্ষা এবং কর্মক্ষমতার জন্য গুরুত্বপূর্ণ, তা আবিষ্কার করুন।↩ ↩

-

LSZH উপকরণের সুবিধাগুলি অন্বেষণ করুন, যা কেবল উৎপাদনে নিরাপত্তা এবং পরিবেশগত বিবেচনার জন্য অত্যন্ত গুরুত্বপূর্ণ।↩

-

XLPE এর বৈশিষ্ট্য সম্পর্কে জানুন এবং কেন এটি মাঝারি এবং উচ্চ ভোল্টেজের তারের জন্য পছন্দের অন্তরণ।↩

-

নিরাপত্তা এবং সম্মতি নিশ্চিত করার জন্য পাওয়ার কেবল তৈরিতে মান নিয়ন্ত্রণ বোঝা অত্যন্ত গুরুত্বপূর্ণ। অন্তর্দৃষ্টি এবং সর্বোত্তম অনুশীলনের জন্য এই সংস্থানটি অন্বেষণ করুন।↩ ↩ ↩

-

শিল্পের যেকোনো প্রস্তুতকারকের জন্য অত্যাবশ্যক, বিদ্যুৎ তারের নিরাপত্তা এবং কর্মক্ষমতা নিশ্চিত করে এমন প্রয়োজনীয় পরীক্ষার সরঞ্জামগুলি আবিষ্কার করুন।↩

[^2] বাইরে সেটআপ](https://hkcablemachine.com/wp-content/uploads/2025/04/industrial-infographic-titled-ensuring-power-cabl.jpg)