বিদ্যুৎ তার তৈরির কথা ভাবছেন? এটা জটিল বলে মনে হচ্ছে, বিশাল বিনিয়োগ এবং প্রযুক্তিগত জ্ঞানের প্রয়োজন। ভুল মেশিন নির্বাচনের ফলে অনিরাপদ তার তৈরি হতে পারে, উৎপাদন বন্ধ হয়ে যেতে পারে এবং অর্থের অপচয় হতে পারে, যা আপনার উদ্যোগের সাফল্যকে ঝুঁকির মুখে ফেলতে পারে। প্রয়োজনীয় সরঞ্জামগুলি জানা হল একটি নির্ভরযোগ্য বিদ্যুৎ তার কারখানার দিকে আপনার প্রথম পদক্ষেপ।

অপরিহার্য পাওয়ার কেবল তৈরির সরঞ্জাম এর মধ্যে রয়েছে কন্ডাক্টর ড্রয়িং এবং স্ট্র্যান্ডিং মেশিন, ইনসুলেশন এক্সট্রুশন লাইন, কোর লে-আপ মেশিন, যান্ত্রিক সুরক্ষার জন্য সম্ভাব্য আর্মারিং লাইন এবং বাইরের শিথিং লাইন। নিরাপত্তা এবং কর্মক্ষমতা নিশ্চিত করার জন্য পুরো প্রক্রিয়া জুড়ে কঠোর পরীক্ষার সরঞ্জাম অত্যন্ত গুরুত্বপূর্ণ।[^1][^5]

মূল ধাপগুলি বোঝার মাধ্যমে আপনি একটি ভালো ধারণা পেতে পারেন। কিন্তু প্রতিটি কাজের জন্য সঠিক মেশিন বেছে নেওয়ার মাধ্যমেই আসল সাফল্য আসে। আপনার উৎপাদন গতি, তারের মান, নিরাপত্তা সম্মতি এবং খরচ সবকিছুই এই পছন্দগুলির উপর নির্ভর করে। বিকল্পগুলি দেখে অভিভূত হওয়া সহজ। সেইজন্য আমাদের পাওয়ার কেবল তৈরির প্রতিটি গুরুত্বপূর্ণ অংশ ঘনিষ্ঠভাবে পর্যবেক্ষণ করতে হবে। আসুন ধাপে ধাপে প্রয়োজনীয় সরঞ্জামগুলি ভেঙে ফেলা যাক, যাতে আপনি একটি দক্ষ এবং নিরাপদ উৎপাদন লাইন পরিকল্পনা করতে পারেন। মানসম্পন্ন পাওয়ার কেবল তৈরির জন্য ঠিক কোন যন্ত্রপাতির প্রয়োজন তা জানতে পড়তে থাকুন।

কন্ডাক্টররা কীভাবে তৈরি হয়?

যেকোনো পাওয়ার কেবলের প্রাণকেন্দ্র হলো কন্ডাক্টর, যা বৈদ্যুতিক প্রবাহ বহন করে। দুর্বল পরিবাহিতা, অসঙ্গত আকার, অথবা ভাঙার প্রবণতাযুক্ত কন্ডাক্টর ব্যবহার করা কোনও বিকল্প নয়। এর ফলে অদক্ষ বিদ্যুৎ সঞ্চালন, সম্ভাব্য অতিরিক্ত গরম হটস্পট এবং সংযোগ সমস্যার সৃষ্টি হয়, যা চূড়ান্ত কেবলটিকে অবিশ্বস্ত বা এমনকি বিপজ্জনক করে তোলে।

কন্ডাক্টরগুলি পুরু রড (তামা বা অ্যালুমিনিয়াম) দিয়ে শুরু হয় যা প্রক্রিয়াজাত করা হয় রড ব্রেকডাউন মেশিনগুলি বড় তারে বিভক্ত, তারপর আরও সূক্ষ্মভাবে টানা মাল্টি-ওয়্যার ড্রয়িং মেশিন, অ্যানিলার দ্বারা নরম করা হয়, এবং অবশেষে বাঞ্চিং বা স্ট্র্যান্ডিং মেশিন (যেমন রিজিড, প্ল্যানেটারি, টিউবুলার, বা স্কিপ টাইপ) দ্বারা একত্রিত করে চূড়ান্ত নমনীয় বা কঠিন পরিবাহী তৈরি করা হয়।[^2]

চলুন কন্ডাক্টর তৈরির আরও গভীরে যাওয়া যাক। এই পর্যায়টি বিদ্যুতের পথ তৈরি করে, তাই এর গুণমান নিয়ে আলোচনা করা যায় না। লক্ষ্য হল বৃহৎ ব্যাসের ধাতব রডগুলিকে (সাধারণত ৮ মিমি তামা বা ৯.৫ মিমি অ্যালুমিনিয়াম) তারের নকশার জন্য প্রয়োজনীয় নির্দিষ্ট আকার এবং নির্মাণে (কঠিন, স্ট্র্যান্ডেড, নমনীয়) রূপান্তর করা, একই সাথে চমৎকার বৈদ্যুতিক পরিবাহিতা এবং যান্ত্রিক বৈশিষ্ট্য নিশ্চিত করা।

শুরুর উপাদান: রড

সবকিছুই শুরু হয় উচ্চমানের তামা বা অ্যালুমিনিয়াম রড দিয়ে, যা নির্ভরযোগ্য সরবরাহকারীদের কাছ থেকে পাওয়া যায় [^2]। এই ধাতুগুলির বিশুদ্ধতা সরাসরি চূড়ান্ত পরিবাহীর পরিবাহিতাকে প্রভাবিত করে। অমেধ্য প্রতিরোধ ক্ষমতা বৃদ্ধি করে, যার ফলে উচ্চ শক্তি ক্ষতি এবং তাপ উৎপাদন হয়। আগত কাঁচামালের কঠোর মানের পরীক্ষা অপরিহার্য।

রড ভাঙ্গন

লাইনের প্রথম মেশিনটি সাধারণত একটি রড ব্রেকডাউন মেশিন। এই ভারী-শুল্ক মেশিনটি প্রাথমিক পুরু রডটি নিয়ে যায় এবং শক্তপোক্ত ডাই (খোলা অংশ কমিয়ে) এর মধ্য দিয়ে টেনে একটি বৃহত্তর মধ্যবর্তী তারের আকারে, সম্ভবত প্রায় 1-4 মিমি পর্যন্ত নিয়ে যায়। এটি সাধারণত একটি একক-তারের প্রক্রিয়া যা উচ্চ গতিতে করা হয়। বিকৃতির সময় উৎপন্ন উল্লেখযোগ্য তাপ পরিচালনা করতে এবং তারের ছিঁড়ে যাওয়া রোধ করতে ভারী তৈলাক্তকরণ এবং দক্ষ শীতলকরণ ব্যবস্থা এখানে অত্যন্ত গুরুত্বপূর্ণ। এই মেশিনগুলি ক্রমাগত, কঠিন অপারেশনের জন্য তৈরি করা হয়। কিছু নির্মাতারা বিভিন্ন স্ক্রু ব্যাসের মেশিন অফার করে, যা ছোট ওয়ার্কশপ থেকে শুরু করে বৃহৎ শিল্প কারখানা পর্যন্ত তাদের কাজের স্কেল নির্দেশ করে।

মধ্যবর্তী এবং সূক্ষ্ম তারের অঙ্কন

মধ্যবর্তী আকার থেকে, তারটি প্রায়শই যায় মাল্টি-ওয়্যার ড্রয়িং মেশিন। এই অত্যাধুনিক মেশিনগুলি ধারাবাহিক ডাইয়ের মাধ্যমে একসাথে একাধিক তার (সাধারণ কনফিগারেশনে ৮, ১৬, অথবা আরও বেশি তার) টেনে আনে, যার ফলে তাদের ব্যাস কন্ডাক্টরের পৃথক স্ট্র্যান্ডের জন্য প্রয়োজনীয় চূড়ান্ত আকারে কমে যায় (যেমন, তার বা নমনীয় কর্ড তৈরির জন্য প্রয়োজনীয় আকার)। এই যুগপত প্রক্রিয়াকরণ থ্রুপুটকে ব্যাপকভাবে বৃদ্ধি করে। অঙ্কন সহজাতভাবে ধাতুকে কঠোর করে তোলে, এটিকে শক্ত এবং কম নমনীয় করে তোলে। অতএব, আধুনিক মাল্টি-ওয়্যার মেশিনগুলি প্রায় সর্বদা সরাসরি লাইনে ক্রমাগত প্রতিরোধের অ্যানিলিংকে একীভূত করে। অটোমেশনও গুরুত্বপূর্ণ, অনেক আধুনিক লাইনে সহজ অপারেশন এবং পর্যবেক্ষণের জন্য পিএলসি নিয়ন্ত্রণ এবং টাচ স্ক্রিন ইন্টারফেস রয়েছে।

অ্যানিলিং

অ্যানিলিং এটি একটি গুরুত্বপূর্ণ তাপ চিকিত্সা প্রক্রিয়া যা টানা তারের নমনীয়তা (কোমলতা এবং নমনীয়তা) পুনরুদ্ধার করে। অ্যানিলিং ছাড়া, শক্ত তারগুলিকে সঠিকভাবে স্ট্র্যান্ড করা কঠিন হবে এবং ইনস্টলেশন বা ব্যবহারের সময় সমাপ্ত তারটি বাঁকানো হলে ভেঙে যাওয়ার সম্ভাবনা বেশি থাকবে। ড্রয়িং মেশিনের সাথে সংযুক্ত ক্রমাগত অ্যানিলারগুলি সাধারণত চলমান তারগুলির মধ্য দিয়ে একটি নিয়ন্ত্রিত বৈদ্যুতিক প্রবাহ প্রেরণ করে যাতে সেগুলিকে দ্রুত অ্যানিলিং তাপমাত্রায় উত্তপ্ত করা যায়। এর পরেই নিয়ন্ত্রিত শীতলকরণ করা হয়, প্রায়শই বাষ্প বা প্রতিরক্ষামূলক গ্যাস (যেমন নাইট্রোজেন) বায়ুমণ্ডলে গরম ধাতুর জারণ রোধ করা হয়। পরিবাহী নমনীয়তার মান (যেমন স্ট্র্যান্ডেডের জন্য ক্লাস 2, নমনীয়ের জন্য ক্লাস 5) পূরণ করার জন্য এবং সর্বোত্তম পরিবাহিতা নিশ্চিত করার জন্য অ্যানিলিংয়ের সঠিক ডিগ্রি অর্জন করা অত্যন্ত গুরুত্বপূর্ণ।

বাঞ্চিং বনাম স্ট্র্যান্ডিং

একবার আপনার কাছে সঠিক ব্যাসের পৃথক অ্যানিল করা তারগুলি হয়ে গেলে, সেগুলিকে চূড়ান্ত পরিবাহী কাঠামোতে একত্রিত করতে হবে। পদ্ধতিটি প্রয়োজনীয় নমনীয়তা এবং পরিবাহীর ধরণের উপর নির্ভর করে:

- গুচ্ছ মেশিন: মূলত নমনীয় পরিবাহী তৈরির জন্য ব্যবহৃত হয় (যেমন ক্লাস ৫ বা ক্লাস ৬-এ)। একাধিক সূক্ষ্ম তারগুলি তুলনামূলকভাবে অ-জ্যামিতিক, গুচ্ছবদ্ধ কনফিগারেশনে একসাথে পেঁচানো হয়। ডাবল-টুইস্ট বাঞ্চার খুবই সাধারণ এবং দক্ষ; টেক-আপ বো বা ফ্লায়ার অ্যাসেম্বলির প্রতিটি ঘূর্ণনের জন্য তারের পথ দুটি মোড় নেয়, যখন সরবরাহ ববিনগুলি স্থির থাকে। এই নকশাটি খুব উচ্চ উৎপাদন গতির অনুমতি দেয় এবং নমনীয় কর্ড, স্বয়ংচালিত তার এবং যন্ত্রপাতির তারের জন্য আদর্শ।

- স্ট্র্যান্ডিং মেশিন: আরও সুগঠিত পরিবাহী তৈরির জন্য ব্যবহৃত হয়, প্রায়শই নিম্ন, মাঝারি এবং উচ্চ-ভোল্টেজের পাওয়ার কেবলগুলির জন্য যেখানে একটি সামঞ্জস্যপূর্ণ গোলাকার আকৃতি, নির্দিষ্ট কম্প্যাকশন বা সমকেন্দ্রিক স্তর প্রয়োজন (যেমন ক্লাস 2 কন্ডাক্টর)। সাধারণ প্রকারগুলির মধ্যে রয়েছে:

- অনমনীয় ফ্রেম স্ট্র্যান্ডার: সরবরাহ ববিনগুলি ঘূর্ণায়মান খাঁচা বা ফ্রেমে রাখা হয়। খাঁচা ঘুরানোর সাথে সাথে প্রতিটি ববিন তার নিজস্ব অক্ষের উপর ঘোরে। এই সেটআপটি তারের সুনির্দিষ্ট স্তরবিন্যাসের অনুমতি দেয়, সাধারণত প্রতিটি স্তরের জন্য পর্যায়ক্রমে হেলিকাল দিকগুলিতে (কেন্দ্রিক স্ট্র্যান্ডিং)। এটি কম্প্যাক্টেড (বায়ু ফাঁক কমাতে সামান্য চ্যাপ্টা তার) বা সেক্টর-আকৃতির কন্ডাক্টর (মাল্টি-কোর কেবলগুলিতে শক্তভাবে ফিট করার জন্য পাই সেগমেন্টের মতো আকৃতির) তৈরি করতে পারে। এই মেশিনগুলি বাঞ্চারের তুলনায় ধীর কিন্তু উচ্চ ভোল্টেজ অ্যাপ্লিকেশনের জন্য প্রয়োজনীয় খুব স্থিতিশীল কন্ডাক্টর জ্যামিতি তৈরি করে।

- গ্রহের প্রান্তিক স্থান: অনমনীয় স্ট্র্যান্ডারের ধারণার অনুরূপ, কিন্তু ববিন ধরে রাখা ক্র্যাডলগুলিকে সোজা রাখার জন্য (অথবা খাঁচার বিপরীত দিকে ঘোরানোর জন্য) তৈরি করা যেতে পারে, যাতে পৃথক তারগুলি স্থাপন করার সময় মোচড় না দেয়। অভ্যন্তরীণ চাপ এড়াতে প্রায়শই খুব বড় কন্ডাক্টর বা সেক্টর-আকৃতির কন্ডাক্টরের জন্য পছন্দ করা হয়।

- টিউবুলার স্ট্র্যান্ডার: একটি উচ্চ-গতির বিকল্প যেখানে ববিনগুলিকে ঘূর্ণায়মান নলের কাঠামোর ভিতরে স্থাপন করা হয়। নলের ছিদ্র দিয়ে তারগুলি বেরিয়ে যায়। খুব দ্রুত অল্প সংখ্যক তার আটকে রাখার জন্য এটি ভালো এবং সাধারণত ধাতব পর্দা (তামার তার) বা স্টিলের তারের আর্মারিং প্রয়োগের জন্যও ব্যবহৃত হয়।

- স্ট্র্যান্ডারদের এড়িয়ে যান: আরেকটি উচ্চ-গতির নকশা, যা প্রায়শই অ্যালুমিনিয়াম কন্ডাক্টরের জন্য ব্যবহৃত হয়, যেখানে তারগুলি একমুখী স্তরে স্থাপন করা হয়, কিছু অবস্থানের উপর 'স্কিপিং' করে দ্রুত কাঙ্ক্ষিত কাঠামো অর্জন করা যায়।

আমি দেখেছি কারখানাগুলিতে যখন তাদের যন্ত্রপাতির ক্ষমতার সাথে মিল থাকে না তখন তারা সমস্যার সম্মুখীন হয়। উদাহরণস্বরূপ, একটি অতি-দ্রুত মাল্টি-ওয়্যার ড্রয়িং মেশিন একটি ধীর, পুরানো বাঞ্চারকে খাওয়ায়, যা একটি বড় বাধা তৈরি করে, যা ড্রয়িং মেশিনের সম্ভাবনা নষ্ট করে। এটি সম্পূর্ণ লাইনটিকে সামগ্রিকভাবে ডিজাইন করার গুরুত্ব তুলে ধরে। HONGKAI-তে, আমরা ক্লায়েন্টদের সম্পূর্ণ কন্ডাক্টর প্রক্রিয়াকরণ ক্রম [^5] পরিকল্পনা করতে সাহায্য করি, যাতে প্রতিটি মেশিন - রড ব্রেকডাউন, ড্রয়িং, অ্যানিলিং এবং স্ট্র্যান্ডিং/বাঞ্চিং - তাদের লক্ষ্য পণ্য এবং আউটপুট ভলিউমের জন্য উপযুক্ত আকার এবং সিঙ্ক্রোনাইজ করা হয় [^3]। উপাদানের সামঞ্জস্য (তামা বনাম অ্যালুমিনিয়াম) এবং প্রয়োজনীয় কন্ডাক্টরের ধরণ সেরা যন্ত্রপাতি পছন্দগুলিকে ব্যাপকভাবে প্রভাবিত করে।

কন্ডাক্টরগুলিকে অন্তরক করার সাথে কী জড়িত?

একবার কন্ডাক্টর তৈরি হয়ে গেলে, এটি খালি ধাতুর মতো। এভাবে ব্যবহার করলে তাৎক্ষণিকভাবে শর্ট সার্কিট হতে পারে। নিরাপত্তা এবং কার্যকারিতার জন্য সঠিক বৈদ্যুতিক নিরোধক অত্যন্ত গুরুত্বপূর্ণ। ইনসুলেশন ব্যর্থতার ফলে শর্ট সার্কিট, বৈদ্যুতিক আগুন, সরঞ্জামের ক্ষতি হতে পারে এবং মানুষের জন্য গুরুতর ঝুঁকি তৈরি হতে পারে। ইনসুলেশন স্তরের অখণ্ডতা অত্যন্ত গুরুত্বপূর্ণ।

কন্ডাক্টরকে অন্তরক করার জন্য পলিমারিক উপাদানের একটি সুনির্দিষ্ট স্তর প্রয়োগ করা হয় যা একটি ব্যবহার করে অন্তরণ এক্সট্রুশন লাইন। মূল উপাদানগুলির মধ্যে রয়েছে কন্ডাক্টরের জন্য পে-অফ, একটি প্রিহিটার, একটি বিশেষায়িত ক্রসহেড সহ এক্সট্রুডার, একটি কুলিং ট্রফ সিস্টেম, ব্যাস নিয়ন্ত্রণ গেজ, গুণমান পরীক্ষার জন্য একটি স্পার্ক পরীক্ষক এবং টেক-আপ ইউনিট।[^5]

!

আসুন ইনসুলেশন এক্সট্রুশন প্রক্রিয়াটি আরও গভীরে নিই। এই পর্যায়ে ডাইইলেকট্রিক উপাদান প্রয়োগ করা হয় যা কন্ডাক্টরকে তার চারপাশের পরিবেশ এবং একই তারের মধ্যে থাকা অন্যান্য কন্ডাক্টর থেকে বৈদ্যুতিকভাবে বিচ্ছিন্ন করে। লক্ষ্য হল কন্ডাক্টরের চারপাশে সঠিক পুরুত্ব এবং ঘনত্ব (কেন্দ্রিকতা) সহ অন্তরক যৌগের একটি অভিন্ন, ত্রুটিমুক্ত স্তর প্রয়োগ করা, যা কঠোর বৈদ্যুতিক এবং ভৌত মান পূরণ করে।

ইনসুলেশন এক্সট্রুশন লাইন

এই লাইনটি পাওয়ার কেবল তৈরির একটি ভিত্তিপ্রস্তর, যা বিভিন্ন উপকরণ এবং কন্ডাক্টরের আকার পরিচালনা করতে সক্ষম। এখানে এর সাধারণ উপাদানগুলির একটি বিশদ বিবরণ দেওয়া হল:

- পে-অফ স্ট্যান্ড: খালি কন্ডাক্টরের রিল বা ড্রাম ধরে রাখে (স্ট্র্যান্ডিং/বাঞ্চিং মেশিন থেকে আসা)। কন্ডাক্টরকে মসৃণভাবে এবং ধারাবাহিকভাবে লাইনে টান না দিয়ে সরবরাহ করার জন্য সঠিক টেনশন নিয়ন্ত্রণ অপরিহার্য। অ্যাকিউমুলেটর (কন্ডাক্টরের বাফার দৈর্ঘ্য সংরক্ষণকারী উল্লম্ব বা অনুভূমিক টাওয়ার) কন্ডাক্টর রিল পরিবর্তনের সময় ক্রমাগত চলমান রাখার জন্য ব্যবহার করা যেতে পারে, যা আপটাইম সর্বাধিক করে তোলে।

- প্রিহিটার: প্রায়শই একটি ইন্ডাকশন বা রেজিস্ট্যান্স হিটার যা এক্সট্রুডার ক্রসহেডে প্রবেশের ঠিক আগে কন্ডাক্টরকে উষ্ণ করে। এটি একাধিক উদ্দেশ্যে কাজ করে: যেকোন অবশিষ্ট আর্দ্রতা বাষ্পীভূত করা বা কন্ডাক্টরের পৃষ্ঠ থেকে লুব্রিকেন্ট টেনে নেওয়া, এবং কন্ডাক্টর এবং গলিত পলিমার ইনসুলেশনের মধ্যে আরও ভাল আনুগত্য এবং বন্ধন তৈরি করা।

- এক্সট্রুডার: এই মেশিনটি অন্তরক পলিমার পেলেটগুলি (যেমন, PVC, PE, XLPE, LSZH) গলিয়ে দেয় এবং গলিত উপাদানগুলিকে ক্রসহেডের মধ্যে জোর করে প্রবেশ করানোর জন্য চাপ তৈরি করে। মূল অংশগুলির মধ্যে রয়েছে:

- ফড়িং: প্লাস্টিকের পেলেট সংরক্ষণ করে। প্রায়শই ড্রায়ার দিয়ে সজ্জিত, বিশেষ করে XLPE বা নাইলনের মতো আর্দ্রতা-সংবেদনশীল উপকরণের জন্য, কারণ আর্দ্রতা অন্তরণে শূন্যতা বা ত্রুটি সৃষ্টি করতে পারে।

- ব্যারেল: একাধিক বৈদ্যুতিক প্রতিরোধ ব্যান্ড দ্বারা উত্তপ্ত একটি শক্তিশালী সিলিন্ডার, যা বিভিন্ন তাপমাত্রা নিয়ন্ত্রণ অঞ্চলে বিভক্ত।

- স্ক্রু: ব্যারেলের ভেতরে ঘোরে। এর জ্যামিতিক নকশা (উড়ন্ত গভীরতা, পিচ, সংকোচন অনুপাত) অত্যন্ত গুরুত্বপূর্ণ এবং বিশেষভাবে প্রক্রিয়াজাত পলিমারের ধরণের উপর নির্ভর করে তৈরি করা হয় (যেমন, পিভিসির জন্য একটি স্ক্রু XLPE এর জন্য একটি স্ক্রু থেকে আলাদা)। এটি হপার থেকে পেলেট বহন করে, তাদের সংকুচিত করে, ঘর্ষণ এবং ব্যারেল তাপের মাধ্যমে গলে, একজাতীয়তার জন্য গলে মিশ্রিত করে এবং চাপ তৈরি করে। এক্সট্রুডার আকারগুলি প্রায়শই স্ক্রু ব্যাস দ্বারা সংজ্ঞায়িত করা হয়, প্রয়োজনীয় আউটপুটের উপর নির্ভর করে ব্যাপকভাবে পরিবর্তিত হয়।

- গরম/শীতলকরণ অঞ্চল: ব্যারেল এবং ডাই বরাবর প্রতিটি জোনে সঠিক তাপমাত্রা নিয়ন্ত্রণ সর্বোত্তম গলিত গুণমান অর্জন, উপাদানের অবক্ষয় (ঝলসে যাওয়া) রোধ এবং ধারাবাহিক আউটপুট সান্দ্রতা নিশ্চিত করার জন্য অত্যন্ত গুরুত্বপূর্ণ।

- ক্রসহেড: কন্ডাক্টর এবং গলিত প্লাস্টিকের মিলনস্থলের ইন্টারফেস। কন্ডাক্টরটি কেন্দ্রের মধ্য দিয়ে অক্ষীয়ভাবে চলে। এক্সট্রুডার থেকে গলিত প্লাস্টিক অভ্যন্তরীণ প্রবাহ চ্যানেলের মধ্য দিয়ে পরিচালিত হয় এবং একটি সুনির্দিষ্টভাবে মেশিনযুক্ত টুলিং সেটের মধ্য দিয়ে বেরিয়ে যায়: টিপ (অথবা গাইড), যা কন্ডাক্টরকে নির্দেশ করে, এবং মরা, যা অন্তরণের বাইরের পৃষ্ঠকে আকৃতি দেয়। টিপ ওডি এবং ডাই আইডির মধ্যে ব্যবধান অন্তরণ প্রাচীরের বেধ নির্ধারণ করে। ভাল ঘনত্ব (সর্বত্র অভিন্ন প্রাচীরের বেধ) অর্জনের জন্য পরিবাহী পথের সাপেক্ষে টিপ এবং ডাইয়ের যথার্থ সারিবদ্ধকরণ অত্যন্ত গুরুত্বপূর্ণ। দুর্বল ঘনত্বের ফলে পাতলা দাগ দেখা দেয়, যা বিপজ্জনক বৈদ্যুতিক দুর্বল বিন্দু।

- কুলিং ট্রফ: ক্রসহেড থেকে বেরিয়ে আসার পরপরই, ইনসুলেটেড কন্ডাক্টরটি একটি দীর্ঘ ট্রাফে প্রবেশ করে, যা সাধারণত সঞ্চালিত জলে ভরা থাকে। শূন্যস্থান, অভ্যন্তরীণ চাপ বা বিকৃতি সৃষ্টি না করে ইনসুলেশনকে শক্ত করার জন্য কার্যকর শীতলকরণ অত্যন্ত গুরুত্বপূর্ণ। এতে প্রায়শই একাধিক ধাপ জড়িত থাকে: সাধারণত একটি গরম জলের অংশ দিয়ে শুরু করা হয় যাতে ধীর প্রাথমিক শীতলতা (চাপ হ্রাস এবং পৃষ্ঠের সমাপ্তি উন্নত করা যায়) সম্ভব হয়, তারপরে ধীরে ধীরে ঠান্ডা জলের অংশগুলি আসে। প্রয়োজনীয় ট্রাফের দৈর্ঘ্য লাইনের গতি এবং ইনসুলেশন বেধের উপর ব্যাপকভাবে নির্ভর করে - উচ্চ-গতির লাইনগুলির জন্য খুব দীর্ঘ ট্রাফের প্রয়োজন হয়, কখনও কখনও একাধিক পাসে সাজানো হয়।

- ব্যাস নিয়ন্ত্রণ ব্যবস্থা: ঠান্ডা হওয়ার পর নন-কন্টাক্ট লেজার গেজগুলি ক্রমাগত ইনসুলেটেড কন্ডাক্টরের বাইরের ব্যাস পরিমাপ করে। এই রিয়েল-টাইম ডেটা এক্সট্রুডার স্ক্রু স্পিড বা ক্যাপস্টান স্পিড কন্ট্রোলগুলিকে একটি বন্ধ লুপে ফিরিয়ে আনা যেতে পারে যাতে স্বয়ংক্রিয়ভাবে টাইট টলারেন্সের মধ্যে লক্ষ্য ব্যাস বজায় রাখা যায় (প্রায়শই মান অনুসারে প্রয়োজন)। গুরুত্বপূর্ণ অ্যাপ্লিকেশনের জন্য ঘনত্ব/প্রাচীরের পুরুত্ব পর্যবেক্ষণ সিস্টেম (অতিস্বনক বা এক্স-রে ব্যবহার করে)ও সংহত করা যেতে পারে।

- স্পার্ক টেস্টার: বেশিরভাগ ইনসুলেটেড তারের জন্য বাধ্যতামূলক ইন-লাইন সুরক্ষা পরীক্ষা। সমাপ্ত ইনসুলেটেড কন্ডাক্টরটি একটি উচ্চ-ভোল্টেজ ইলেক্ট্রোডের (প্রায়শই পরিবাহী পুঁতি বা ব্রাশের পর্দা) মধ্য দিয়ে যায়। ইলেক্ট্রোড এবং কন্ডাক্টরের মধ্যে একটি উচ্চ ভোল্টেজ (এসি বা ডিসি, স্ট্যান্ডার্ডের উপর নির্ভর করে, সাধারণত বেশ কয়েকটি কিলোভোল্ট) প্রয়োগ করা হয় (যা গ্রাউন্ডেড থাকে)। যদি কোনও পিনহোল, ফাটল, পাতলা দাগ, বা পরিবাহী দূষণকারী ইনসুলেশন ভেঙে ফেলে, তাহলে একটি স্পার্ক ফল্টের মধ্য দিয়ে লাফিয়ে যাবে, একটি অ্যালার্ম ট্রিগার করবে এবং প্রায়শই একটি ফল্ট মার্কার (যেমন, কালি স্প্রে) বা কাউন্টার সক্রিয় করবে। এটি ইনসুলেশনের মৌলিক ডাইইলেক্ট্রিক অখণ্ডতার 100% যাচাইকরণ প্রদান করে।

- ক্যাপস্টান: একটি চালিত চাকা (প্রায়শই রাবার-আচ্ছাদিত) অথবা বেল্ট সিস্টেম (শুঁয়োপোকা) যা সঠিকভাবে কন্ডাক্টরকে পুরো লাইনের মধ্য দিয়ে একটি ধ্রুবক, নিয়ন্ত্রিত গতিতে টেনে নিয়ে যায়। মাত্রিক স্থিতিশীলতার জন্য পে-অফ টেনশন, এক্সট্রুডার আউটপুট রেট এবং ক্যাপস্টান গতির মধ্যে সঠিক সমন্বয় অত্যাবশ্যক।

- টেক-আপ স্ট্যান্ড: সমাপ্ত ইনসুলেটেড তার (যাকে এখন প্রায়শই "কোর" বলা হয়) একটি স্পুল বা ড্রামের উপর ঘুরিয়ে দেয়। টেনশন নিয়ন্ত্রণের জন্য ড্যান্সার আর্মস এবং লেভেল ওয়াইন্ডিংয়ের জন্য ট্র্যাভার্স মেকানিজমের মতো বৈশিষ্ট্যগুলি নিশ্চিত করে যে কোরটি ক্ষতি ছাড়াই সুন্দরভাবে ক্ষতবিক্ষত, পরবর্তী প্রক্রিয়া পর্যায়ের (লে-আপ, পরীক্ষা, বা শিপিং) জন্য প্রস্তুত। টেক-আপের আগে অ্যাকিউমুলেটরও স্থাপন করা যেতে পারে।

অন্তরণ উপকরণ এবং প্রক্রিয়াকরণ বিবেচনা

সাধারণ অন্তরক উপকরণগুলির জন্য বিভিন্ন প্রক্রিয়াকরণের শর্ত প্রয়োজন:

- পিভিসি: খরচ এবং অগ্নি প্রতিরোধের কারণে কম ভোল্টেজের জন্য ব্যাপকভাবে ব্যবহৃত হয়। প্রক্রিয়া করা তুলনামূলকভাবে সহজ।

- পিই: চমৎকার বৈদ্যুতিক বৈশিষ্ট্য, মাঝারি ভোল্টেজের জন্য ভালো। যত্ন সহকারে তাপমাত্রা নিয়ন্ত্রণ প্রয়োজন।

- এক্সএলপিই: উচ্চতর তাপীয় এবং বৈদ্যুতিক কর্মক্ষমতার কারণে মাঝারি এবং উচ্চ-ভোল্টেজ তারের জন্য আদর্শ। একটি ক্রস-লিঙ্কিং প্রক্রিয়া প্রয়োজন। MV/HV এর জন্য, এটি প্রায়শই বাষ্প বা নাইট্রোজেন চাপ ব্যবহার করে একটি পৃথক ক্রমাগত ভালকানাইজেশন (CV) লাইনে করা হয়। LV তারের জন্য, সিলেন-ক্রসলিঙ্কিং পদ্ধতি (Sioplas) আর্দ্রতা ব্যবহার করে এক্সট্রুশনের পরে ক্রস-লিঙ্কিং ঘটতে দেয়। প্রক্রিয়াকরণ এক্সএলপিই এক্সট্রুডারে অকাল ক্রস-লিংকিং ('ঝলসানো') এড়াতে সুনির্দিষ্ট তাপমাত্রা নিয়ন্ত্রণ প্রয়োজন।

- এলএসজেডএইচ/এলএস০এইচ: নিরাপত্তার জন্য ক্রমবর্ধমানভাবে গুরুত্বপূর্ণ। প্রায়শই উচ্চ ভরাট যৌগ যা ঘষিয়া তুলিয়া ফেলিতে সক্ষম এবং বিশেষ স্ক্রু নকশা এবং যত্নশীল তাপমাত্রা ব্যবস্থাপনার প্রয়োজন হয়।

পাওয়া অন্তরণ এক্সট্রুশন সঠিক কাজের জন্য দক্ষতা এবং শক্তিশালী সরঞ্জামের প্রয়োজন। আমি পৃষ্ঠের রুক্ষতা ('হাঙ্গরস্কিন'), অভ্যন্তরীণ শূন্যস্থান ('বুদবুদ'), অথবা অসঙ্গত ব্যাসের মতো সমস্যা সমাধানে সাহায্য করেছি। প্রায়শই, মূল কারণ হল ভুল তাপমাত্রা সেটিংস, স্ক্রু গতি/নকশা সংক্রান্ত সমস্যা, কাঁচামালে আর্দ্রতা, অথবা জীর্ণ/অনুপযুক্ত টুলিং। উচ্চ-মানের, নির্ভরযোগ্য এক্সট্রুশন লাইন অপরিহার্য [^5]। HONGKAI-তে, আমরা এক্সট্রুশন সিস্টেম এবং গুরুত্বপূর্ণ প্রক্রিয়া সহায়তা [^3] প্রদান করি যা ক্লায়েন্টদের বিভিন্ন উপকরণ দিয়ে কন্ডাক্টরগুলিকে সফলভাবে অন্তরক করতে সাহায্য করে, যাতে তারা সুরক্ষা এবং কর্মক্ষমতার জন্য কঠোর শিল্প মান পূরণ করে [^4]। উদাহরণস্বরূপ, কিছু নির্মাতারা খুব উচ্চ ভোল্টেজ (যেমন, 550kV) পর্যন্ত রেটিংযুক্ত কেবল তৈরির ক্ষমতা তুলে ধরে, যা এই ধরনের অ্যাপ্লিকেশনের জন্য শীর্ষ-স্তরের যন্ত্রপাতির প্রয়োজনীয়তার উপর জোর দেয়।

কিভাবে ইনসুলেটেড কন্ডাক্টরগুলিকে একটি কেবলে একত্রিত করা হয়?

মাল্টি-কোর পাওয়ার কেবলগুলির জন্য (যা তিন-ফেজ পাওয়ার বা নিয়ন্ত্রণ অ্যাপ্লিকেশনের জন্য সাধারণ), এখন আপনার কাছে বেশ কয়েকটি পৃথক ইনসুলেটেড কোর রয়েছে। কেবল বাইরের খাপের ভিতরে আলগাভাবে এগুলি বান্ডিল করা কাজ করবে না। কেবলটি বিকৃত, নমনীয় হবে এবং পরিচালনা বা পরিচালনার সময় কোরগুলি একে অপরের সাপেক্ষে স্থানান্তরিত হতে পারে, যার ফলে সমান্তরাল কন্ডাক্টরে চাপ ঘনত্ব, ঘর্ষণ বা অসম কারেন্ট বিতরণ হতে পারে। একটি কাঠামোগত সমাবেশ প্রয়োজন।

ইনসুলেটেড কোরগুলিকে একসাথে পেঁচানো হয়, প্রায়শই ফিলার দিয়ে একটি গোলাকার আকৃতি তৈরি করা হয় এবং কুশনিং প্রদান করা হয়, একটি ব্যবহার করে লেইং-আপ মেশিনগ্রহ লেইং-আপ মেশিনs অথবা ড্রাম টুইস্টার হল একটি সাধারণ ধরণের যা হেলিকাল বিন্যাস অর্জনের জন্য ব্যবহৃত হয়। একত্রিত কোর বান্ডিলকে একসাথে ধরে রাখার জন্য বাইন্ডার টেপ বা সুতা সাধারণত একই সাথে প্রয়োগ করা হয়।

আসুন কেবল অ্যাসেম্বলি বা "লেইং-আপ" (যাকে কখনও কখনও ক্যাবলিং বা কোর টুইস্টিংও বলা হয়) প্রক্রিয়াটি আরও গভীরে ডুব দেওয়া যাক। এখানেই একক ইনসুলেটেড কোরগুলিকে একত্রিত করা হয়, অন্যান্য সম্ভাব্য উপাদান যেমন গ্রাউন্ড কন্ডাক্টর (আর্থ ওয়্যার), পাইলট ওয়্যার বা যোগাযোগ জোড়া, চূড়ান্ত কেবলের বহু-উপাদান হৃদয় গঠনের জন্য। লক্ষ্য হল এই উপাদানগুলিকে একটি নির্দিষ্ট জ্যামিতিক কনফিগারেশনে সাজানো, সাধারণত হেলিকলি পেঁচানো, নমনীয়তা, যান্ত্রিক স্থিতিশীলতা এবং একটি সামঞ্জস্যপূর্ণ সামগ্রিক আকৃতি (সাধারণত গোলাকার) প্রদান করা যা পরবর্তী প্রক্রিয়াকরণ পদক্ষেপ যেমন আর্মারিং বা শিথিং এবং ইনস্টলেশনের সময় কেবল গ্রন্থিগুলিতে সঠিক সিলিং এর জন্য সুবিধাজনক।

কেন লেয়ে রাখা?

কোরগুলিকে একসাথে হেলিক্যালি মোচড়ানোর ফলে কেবল সমান্তরালভাবে চালানোর চেয়ে বেশ কয়েকটি গুরুত্বপূর্ণ সুবিধা পাওয়া যায়:

- নমনীয়তা: হেলিকাল কোরযুক্ত তার সমান্তরাল কোরযুক্ত তারের তুলনায় উল্লেখযোগ্যভাবে বেশি নমনীয় এবং বাঁকানো সহজ। হেলিকাল পাথের কারণে কোরগুলি যখন বাঁকানো হয় তখন একে অপরের সাথে সামান্য সাপেক্ষে তাদের অবস্থান সামঞ্জস্য করতে পারে, যা ইনসুলেশন এবং কন্ডাক্টরের উপর চাপ কমায়।

- গোলাকারতা এবং কম্প্যাক্টনেস: বৃত্তাকার কোরের মধ্যে প্রাকৃতিক ফাঁকে (অন্তর্বর্তী) স্থাপন করা অ-হাইগ্রোস্কোপিক ফিলার উপকরণ (যেমন পলিপ্রোপিলিন দড়ি বা আকৃতির প্রোফাইল) এর সাথে একত্রিত করে লে-আপ করা, একত্রিত কোর বান্ডেলের জন্য একটি কম্প্যাক্ট এবং ধারাবাহিকভাবে গোলাকার ক্রস-সেকশন অর্জনে সহায়তা করে। পরবর্তী স্তরগুলির (যেমন বিছানা, বর্ম, বা চূড়ান্ত খাপ) অভিন্ন প্রয়োগের জন্য এই গোলাকারতা অত্যন্ত গুরুত্বপূর্ণ এবং কেবল গ্রন্থি ব্যবহার করার সময় কার্যকর সিলিং নিশ্চিত করে।

- যান্ত্রিক স্থিতিশীলতা: বাঁকানো কাঠামোটি কোরগুলিকে তাদের আপেক্ষিক অবস্থানে দৃঢ়ভাবে ধরে রাখে, যা পরিচালনা, ইনস্টলেশন (টানা) বা অপারেশন (তাপীয় সাইক্লিং) এর সময় অতিরিক্ত স্থানান্তর থেকে বিরত রাখে। এটি কেবলের অখণ্ডতা এবং বৈদ্যুতিক কর্মক্ষমতা বজায় রাখে।

লেইং-আপ মেশিনের প্রকারভেদ

এই প্রক্রিয়ার জন্য ব্যবহৃত প্রধান যন্ত্রপাতি দুটি প্রাথমিক বিভাগে পড়ে:

- প্ল্যানেটারি লেইং-আপ মেশিন: এগুলো পরিবাহীর জন্য ব্যবহৃত প্ল্যানেটারি স্ট্র্যান্ডারের মতোই নীতির উপর কাজ করে। পৃথক ইনসুলেটেড কোরগুলিকে ধরে রাখা ববিনগুলি একটি বৃহৎ ঘূর্ণায়মান খাঁচার মধ্যে ক্র্যাডলে স্থাপন করা হয়। খাঁচাটি তৈরি হওয়া তারের কেন্দ্রীয় অক্ষের চারপাশে ঘোরে, প্রতিটি পৃথক ববিন ক্র্যাডল সাধারণত খাঁচার ঘূর্ণনের সাপেক্ষে বিপরীত দিকে ঘোরানোর জন্য গিয়ার করা হয় (অথবা গিয়ারিংয়ের উপর নির্ভর করে লাইন অক্ষের সাপেক্ষে স্থির থাকে)। এটি নিশ্চিত করে যে পৃথক কোরগুলি কেন্দ্রীয় অক্ষের চারপাশে হেলিকলি স্থাপন করা হয়েছে। ছাড়া নিজস্ব অক্ষের উপর মোচড়ানো (শূন্য ব্যাক-টুইস্ট)। এটি বিশেষ করে বৃহত্তর ব্যাসের কোর বা পূর্ব-আকৃতির (সেক্টরাল) কন্ডাক্টরযুক্ত তারের জন্য গুরুত্বপূর্ণ, কারণ এটি কোরের মধ্যে টর্সনাল স্ট্রেস প্রবর্তন এড়ায়। একই ঘূর্ণায়মান খাঁচার মধ্যে লাগানো পৃথক ববিন থেকে অথবা কখনও কখনও খাঁচার বাইরে স্থির পে-অফ থেকে ফিলারগুলি খাওয়ানো যেতে পারে। প্ল্যানেটারি মেশিনগুলি লে জ্যামিতি এবং টানের উপর চমৎকার নিয়ন্ত্রণ প্রদান করে, উচ্চমানের কোর তৈরি করে, তবে এগুলি সাধারণত আরও জটিল, আরও মেঝে স্থানের প্রয়োজন হয় এবং ড্রাম টুইস্টারের তুলনায় কম গতিতে কাজ করে। কিছু নির্মাতারা নির্দিষ্ট ধরণের কেবল একত্রিত করার জন্য তৈরি নির্দিষ্ট প্ল্যানেটারি মেশিন সরবরাহ করে, যেমন এরিয়াল বান্ডেলড কেবল (ABC)।

- ড্রাম টুইস্টার: এটি একটি খুবই সাধারণ এবং অত্যন্ত দক্ষ পদ্ধতি, বিশেষ করে গোলাকার কোর সহ ছোট থেকে মাঝারি আকারের দীর্ঘ দৈর্ঘ্যের পাওয়ার এবং কন্ট্রোল কেবল তৈরির জন্য উপযুক্ত। একটি ড্রাম টুইস্টারে, পে-অফ রিলগুলি ইনসুলেটেড কোরগুলিকে খাওয়ায় এবং একত্রিত কোরের মূল টেক-আপ ড্রাম হল উভয়ই মেশিনের কেন্দ্রীয় অক্ষের চারপাশে ঘুরতে থাকা বৃহৎ ঘূর্ণায়মান কাঠামোর (ক্র্যাডল বা "ড্রামস") মধ্যে মাউন্ট করা হয়। কোরগুলি পে-অফ রিল থেকে টানা হয়, গাইড এবং সম্ভাব্য ফিলার অ্যাপ্লিকেটরের মধ্য দিয়ে যায়, একটি ফর্মিং ডাই (ক্লোজিং ডাই) এ একত্রিত হয় যেখানে সেগুলিকে একসাথে পেঁচানো হয়, সম্ভবত টেপ দিয়ে আবদ্ধ করা হয়, এবং তারপর টেক-আপ ড্রামের উপর ক্ষতবিক্ষত করা হয় - এই সমস্ত কিছুর সময় পুরো পে-অফ এবং টেক-আপ অ্যাসেম্বলিটি এক ইউনিট হিসাবে ঘোরে। যেহেতু টেক-আপ ড্রামটি মোচড়ানোর ক্রিয়ার সাথে সাথে ঘোরে, তাই একটি নিয়ন্ত্রিত পরিমাণে ব্যাক-টুইস্ট হল পৃথক কোরে (ক্যাবলিং লেয়ারের সমান) প্রদত্ত। ড্রাম টুইস্টারগুলি প্ল্যানেটারি মেশিনের তুলনায় উল্লেখযোগ্যভাবে বেশি গতিতে কাজ করতে পারে, প্রায়শই বেশি কম্প্যাক্ট হয় এবং সাধারণত প্রচুর পরিমাণে স্ট্যান্ডার্ড কেবল ধরণের উৎপাদনের জন্য বেশি সাশ্রয়ী বলে বিবেচিত হয়।

মূল উপাদান এবং প্রক্রিয়া উপাদান

নির্দিষ্ট মেশিনের ধরণ নির্বিশেষে, একটি সফল লে-আপ অপারেশনের জন্য বেশ কয়েকটি উপাদান অত্যন্ত গুরুত্বপূর্ণ:

- মূল পরিশোধ: ইনসুলেটেড কোরের ববিন বা রিলগুলিকে নিরাপদে ধরে রাখুন। প্রতিটি কোরের জন্য নির্ভরযোগ্য এবং স্বতন্ত্রভাবে সামঞ্জস্যযোগ্য টান নিয়ন্ত্রণ প্রদান করতে হবে যাতে নিশ্চিত করা যায় যে তারা খুব বেশি আলগা বা খুব বেশি টাইট না হয়ে সমাপনী স্থানে সমানভাবে একত্রিত হয়।

- ঘূর্ণায়মান খাঁচা/ড্রাম: কোরগুলিকে একত্রিত করার জন্য মোড় প্রদানকারী মূল প্রক্রিয়া।

- ফিলার পে-অফ: প্রধান কোরের মধ্যবর্তী ফাঁকগুলি পূরণ করার জন্য ফিলার উপাদানগুলি (সাধারণত এক্সট্রুডেড প্রোফাইল, টুইস্টেড পলিপ্রোপিলিন (পিপি) দড়ি, অথবা কখনও কখনও ডামি ইনসুলেটেড কোর) সরবরাহ করুন। পছন্দসই গোলাকারতা, কম্প্যাক্টনেস এবং নমনীয়তা অর্জনের জন্য সঠিক ফিলার নির্বাচন এবং স্থান নির্ধারণ অত্যন্ত গুরুত্বপূর্ণ।

- ক্লোজিং ডাই / ফর্মিং প্লেট: একটি শক্ত ইস্পাত ডাই বা প্লেট যার আকৃতির ছিদ্র থাকে যা কোর এবং ফিলারগুলিকে একত্রিত হওয়ার সাথে সাথে কাঙ্ক্ষিত হেলিকাল কনফিগারেশনে নিয়ে যায়।

- বাইন্ডার হেড / টেপিং হেড: ক্লোজিং ডাইয়ের পরপরই স্থাপন করা এই ইউনিটটি একত্রিত কোরের উপর এক বা একাধিক বাইন্ডার টেপ (যেমন, পলিয়েস্টার ফিল্ম (মাইলার), নন-ওভেন ফ্যাব্রিক টেপ, অথবা কখনও কখনও গ্লাস ফাইবার টেপ) প্রয়োগ করে। এই গুরুত্বপূর্ণ পদক্ষেপটি কাঠামোটিকে শক্তভাবে ধরে রাখে, ক্যাপস্ট্যানে পৌঁছানোর আগে এবং টেক-আপ করার আগে এটিকে আলাদা হতে বাধা দেয়। সঠিক টেপ টেনশন এবং ওভারল্যাপ গুরুত্বপূর্ণ।

- ক্যাপস্টান: একত্রিত কোরটিকে মেশিনের মধ্য দিয়ে সুনির্দিষ্টভাবে নিয়ন্ত্রিত গতিতে টেনে আনে। ক্যাপস্টানের রৈখিক গতি এবং খাঁচা/ড্রামের ঘূর্ণন গতির মধ্যে অনুপাত নির্ধারণ করে লে দৈর্ঘ্য (একটি কোরের সম্পূর্ণ হেলিকাল টার্নের জন্য কেবল বরাবর অক্ষীয় দূরত্ব)। ধারাবাহিক লে দৈর্ঘ্য একটি গুরুত্বপূর্ণ পরামিতি যা কেবলের নমনীয়তা, ব্যাসের স্থিতিশীলতা এবং যান্ত্রিক কর্মক্ষমতাকে প্রভাবিত করে। লে দৈর্ঘ্য সাধারণত কেবল ডিজাইন স্ট্যান্ডার্ডে নির্দিষ্ট করা হয়।

- গ্রহণ: একত্রিত কেবলের কোরটিকে একটি বৃহৎ প্রক্রিয়া ড্রাম বা রিলের উপর ঘুরিয়ে দেওয়া হয়, পরবর্তী পর্যায়ের জন্য প্রস্তুত (যেমন, বিছানা, আর্মারিং, বা শিথিং)। সঠিক লেভেল ওয়াইন্ডিং (ট্রাভার্সিং) প্রক্রিয়া সহ শক্তিশালী নির্মাণ এবং ড্রাইভ প্রয়োজন।

আমার মনে আছে একজন ক্লায়েন্টকে ড্রাম টুইস্টার ব্যবহার করে ৪-কোর পাওয়ার কেবলের জন্য তাদের লে-আপ প্রক্রিয়াটি অপ্টিমাইজ করতে সাহায্য করার কথা। পরে তারা অসঙ্গত কোর জ্যামিতি এবং মাঝে মাঝে শিথ সিঙ্কিং সমস্যার সম্মুখীন হচ্ছিল। আমরা আবিষ্কার করেছি যে মূল কারণ হল কোর পে-অফের অসামঞ্জস্যপূর্ণ টান এবং অ্যাসেম্বলির পরে কোর স্ট্রাকচারকে কিছুটা শিথিল করার জন্য অপর্যাপ্ত বাইন্ডার টেপ টেনশন। পে-অফ ব্রেকগুলি সাবধানে ক্যালিব্রেট করে এবং বাইন্ডার টেনশন বাড়িয়ে, আমরা অনেক বেশি স্থিতিশীল এবং সমানভাবে গোলাকার কোর অর্জন করেছি। HONGKAI-তে, আমরা বিভিন্ন ধরণের লে-আপ মেশিন সরবরাহ করি [^1][^5] এবং প্রয়োজনীয় প্রযুক্তিগত সহায়তা [^3] প্রদান করি যাতে আমাদের ক্লায়েন্টরা তাদের নির্দিষ্ট কেবল ডিজাইনের জন্য প্রয়োজনীয় সুনির্দিষ্ট কোর জ্যামিতি অর্জনের জন্য টেনশন, লে-এর দৈর্ঘ্য এবং ফিলার অ্যাপ্লিকেশনের মতো পরামিতিগুলিকে সূক্ষ্মভাবে সুরক্ষিত করতে পারে [^4]।

পাওয়ার কেবলগুলিতে কখন এবং কীভাবে বর্ম প্রয়োগ করা হয়?

অনেক বিদ্যুৎ তার, বিশেষ করে যেগুলো সরাসরি মাটিতে পুঁতে রাখা হয়, পানির নিচে স্থাপিত হয়, অথবা খনি বা ভারী উৎপাদন কারখানার মতো কঠিন শিল্প পরিবেশে ব্যবহৃত হয়, সেগুলোর যান্ত্রিক ক্ষতির বিরুদ্ধে অতিরিক্ত সুরক্ষা প্রয়োজন। স্ট্যান্ডার্ড ইনসুলেশন এবং আবরণ মাটি বা যানবাহনের চূর্ণবিচূর্ণ শক্তি, পাথর বা খনন সরঞ্জামের তীক্ষ্ণ আঘাত, এমনকি ইঁদুরের ক্রমাগত আক্রমণ সহ্য করার জন্য যথেষ্ট নাও হতে পারে। বর্ম এই গুরুত্বপূর্ণ যান্ত্রিক ঢাল প্রদান করে, যা কঠোর পরিস্থিতিতে তারের স্থিতিস্থাপকতা এবং জীবনকাল উল্লেখযোগ্যভাবে বৃদ্ধি করে।

সাধারণত গ্যালভানাইজড স্টিল টেপ (STA) বা গ্যালভানাইজড স্টিল ওয়্যার (SWA) দিয়ে তৈরি আর্মারটি তারের কোরের উপর একটি আর্মারিং লাইন ব্যবহার করে প্রয়োগ করা হয় (সাধারণত 'বেডিং' নামক একটি মধ্যবর্তী প্রতিরক্ষামূলক স্তরের উপরে)। এই প্রক্রিয়াটি উল্লেখযোগ্যভাবে ক্রাশ, প্রভাব এবং কখনও কখনও প্রসার্য সুরক্ষা যোগ করে, যা কেবলটিকে সরাসরি কবর দেওয়ার জন্য বা অন্যান্য ভারী-শুল্ক প্রয়োগের জন্য উপযুক্ত করে তোলে যেখানে শারীরিক নির্যাতনের সম্ভাবনা থাকে।

আসুন আর্মারিং প্রক্রিয়াটি আরও গভীরে ডুব দেওয়া যাক। এটি কেবল তৈরিতে একটি ঐচ্ছিক পদক্ষেপ, শুধুমাত্র তখনই প্রয়োগ করা হয় যখন উদ্দেশ্যপ্রণোদিত অ্যাপ্লিকেশনটির জন্য একটি নিরস্ত্র তারের তুলনায় উচ্চ স্তরের যান্ত্রিক দৃঢ়তার প্রয়োজন হয়। এটি তারের শারীরিক চাপ সহ্য করার ক্ষমতা উল্লেখযোগ্যভাবে বৃদ্ধি করে।

কেন এবং কখন বর্ম?

পাওয়ার কেবলগুলিতে ধাতব বর্ম যুক্ত করার প্রাথমিক কারণগুলি হল:

- উন্নত যান্ত্রিক সুরক্ষা: উচ্চ পেষণ শক্তি (যেমন, গভীরভাবে মাটি চাপা দেওয়া, ভারী যন্ত্রপাতির চাপ), তীক্ষ্ণ আঘাত (যেমন, খননের সময় দুর্ঘটনাজনিত আঘাত), এবং ঘর্ষণ (যেমন, ইনস্টলেশনের সময় টেনে আনা) প্রতিরোধ করতে।

- বর্ধিত প্রসার্য শক্তি: বিশেষ করে, স্টিল ওয়্যার আর্মার (SWA) তারের যথেষ্ট অনুদৈর্ঘ্য শক্তি যোগ করে। এটি উল্লম্বভাবে স্থাপিত তারের জন্য (যেমন, শ্যাফ্ট বা উঁচু ভবনে), দীর্ঘ দূরত্বে টানা, অথবা পানির নিচে স্থাপন করা যেখানে তারা টান অনুভব করতে পারে, উপকারী।

- ইঁদুর সুরক্ষা: স্টিল টেপ আর্মার (STA) বা ক্লোজলি প্যাকড স্টিলের তার (SWA) দ্বারা প্রদত্ত বাধা ইঁদুর বা কাঠবিড়ালির মতো কামড়ানো ইঁদুরের ক্ষতি প্রতিরোধে খুবই কার্যকর, যা কিছু এলাকায় একটি উল্লেখযোগ্য সমস্যা হতে পারে।

আর্মারিং সাধারণত নিম্নলিখিত ক্ষেত্রে নির্দিষ্ট এবং প্রয়োজনীয়: - সরাসরি সমাধি তারগুলি: নালী বা নালীর সুরক্ষা ছাড়াই মাটির খাদে সরাসরি স্থাপিত কেবল।

- সাবমেরিন বা পানির নিচের কেবল: নোঙ্গর, মাছ ধরার সরঞ্জাম, সমুদ্রতলের চলাচল ইত্যাদি থেকে সম্ভাব্য ক্ষতির বিরুদ্ধে উচ্চ শক্তি এবং শক্তিশালী সুরক্ষা প্রয়োজন।

- খনির তারগুলি: অত্যন্ত কঠোর পরিস্থিতির সম্মুখীন হতে হবে, যার মধ্যে রয়েছে সম্ভাব্য পাথর পতন, ভারী যানবাহনের ধাক্কায় পিষ্ট হওয়া এবং ক্রমাগত নমন বা টেনে আনা।

- ভারী শিল্প পরিবেশ: যেসব স্থানে তারগুলি যন্ত্রপাতি, ফেলে দেওয়া বস্তু বা ক্ষয়কারী রাসায়নিকের আঘাতের সংস্পর্শে আসতে পারে (বর্ম বিশেষ আবরণের সাথে সংযুক্ত করা যেতে পারে)।

- বিপজ্জনক এলাকা: যেখানে প্রতিকূল পরিস্থিতিতে বিদ্যুৎ সরবরাহের অখণ্ডতা বজায় রাখা নিরাপত্তার জন্য অত্যন্ত গুরুত্বপূর্ণ (যেমন, তেল ও গ্যাস সুবিধা)।

ধাতব বর্মের প্রকারভেদ

পাওয়ার কেবলগুলিতে ব্যবহৃত দুটি সবচেয়ে সাধারণ ধরণের ধাতব বর্ম হল:

- স্টিল টেপ আর্মার (STA): এতে গ্যালভানাইজড স্টিলের টেপের দুটি স্তর থাকে যা কেবল কোরের চারপাশে (বেডিং লেয়ারের উপরে) হেলিকলিভাবে লাগানো হয়। টেপগুলি সাধারণত প্রতিটি স্তরের মধ্যে একটি নির্দিষ্ট ওভারল্যাপের সাথে প্রয়োগ করা হয় এবং দ্বিতীয় স্তরটি এমনভাবে প্রয়োগ করা হয় যাতে এটি প্রথম স্তরের (ইন্টারলকড বা ডাবল টেপ আর্মার) অবশিষ্ট ফাঁকটি ঢেকে দেয়। STA ক্রাশিং ফোর্সের বিরুদ্ধে চমৎকার সুরক্ষা প্রদান করে এবং এটি একটি খুব কার্যকর ইঁদুর বাধা। তবে, এটি তারের আর্মারের তুলনায় তুলনামূলকভাবে কম প্রসার্য শক্তি যোগ করে। এটি প্রায়শই মাঝারি ভোল্টেজ পাওয়ার ডিস্ট্রিবিউশন কেবলগুলিতে ব্যবহৃত হয়। যেখানে চৌম্বকীয় বৈশিষ্ট্য অবাঞ্ছিত (যেমন, সংবেদনশীল সরঞ্জামের চারপাশে), সেখানে অ্যালুমিনিয়াম টেপ আর্মার (ATA) ব্যবহার করা যেতে পারে।

- স্টিল ওয়্যার আর্মার (SWA): এতে কেবল কোরের চারপাশে (বেডিং লেয়ারের উপরে) হেলিকলি লাগানো গোলাকার গ্যালভানাইজড স্টিলের তারের একটি একক স্তর থাকে। সমস্ত তার সাধারণত একই দিকে (সাধারণত বাম-হাতের লেয়ারে) প্রয়োগ করা হয় যেখানে সম্পূর্ণ কভারেজ থাকে (তারগুলি একে অপরকে স্পর্শ করে)। SWA চমৎকার প্রসার্য শক্তি ('টান শক্তি') এবং আঘাত এবং চূর্ণবিচূর্ণের বিরুদ্ধে খুব ভাল সুরক্ষা প্রদান করে। এটি বিশ্বের অনেক অংশে ভারী-শুল্ক শিল্প তার এবং সরাসরি কবর দেওয়া নিম্ন এবং মাঝারি ভোল্টেজ তারের জন্য সবচেয়ে সাধারণ ধরণের বর্ম। এসি সিস্টেমে ব্যবহারের জন্য তৈরি একক-কোর তারের জন্য, অ্যালুমিনিয়াম ওয়্যার আর্মার (AWA) অবশ্যই ইস্পাত তারের পরিবর্তে ব্যবহার করা উচিত। কারণ একটি একক পরিবাহীতে এসি কারেন্ট দ্বারা উৎপাদিত বিকল্প চৌম্বক ক্ষেত্র চৌম্বকীয় ইস্পাত বর্মে উল্লেখযোগ্য এডি কারেন্ট এবং হিস্টেরেসিস ক্ষতির কারণ হবে, যার ফলে অতিরিক্ত উত্তাপ ঘটবে। অ-চৌম্বকীয় অ্যালুমিনিয়াম এই সমস্যা এড়ায়।

আর্মারিং লাইন

আর্মারিং সাধারণত একটি ডেডিকেটেড লাইনে করা হয়, যদিও কখনও কখনও এটি কারখানার সেটআপ এবং তারের ধরণের উপর নির্ভর করে বেডিং এক্সট্রুশন বা বাইরের শিথিং অপারেশনের সাথে একীভূত হতে পারে। আর্মারিং প্রক্রিয়ায় বিশেষভাবে জড়িত মূল উপাদানগুলির মধ্যে রয়েছে:

- বিছানার স্তর প্রয়োগ (প্রায়শই পূর্ববর্তী বা ইন-লাইন): শক্ত ধাতব বর্ম প্রয়োগের আগে, সাধারণত লেইড-আপ কোর বান্ডেলের উপর কুশনিং বা "বেডিং" উপাদানের একটি স্তর প্রয়োগ করা হয়। এই বিছানা (যা পিভিসি, পিই, অথবা এলএসজেডএইচ-এর একটি এক্সট্রুডেড স্তর, অথবা কখনও কখনও টেপের স্তর হতে পারে) দুটি প্রধান উদ্দেশ্যে কাজ করে: এটি বর্মের তার বা টেপগুলিকে বসানোর জন্য একটি মসৃণ, অভিন্ন এবং অ-ঘর্ষণকারী পৃষ্ঠ সরবরাহ করে এবং এটি প্রয়োগ বা নমনীয়তার সময় বর্ম দ্বারা সম্ভাব্য ক্ষতি থেকে অন্তর্নিহিত উত্তাপযুক্ত কোরগুলিকে রক্ষা করে।

- বেডেড কোরের জন্য পে-অফ: তারের কোর ধারণকারী ড্রামটিকে ধরে রাখে, যার বিছানার স্তরটি ইতিমধ্যেই প্রয়োগ করা হয়েছে।

- বর্ম পরিশোধ: বর্মের ধরণের উপর নির্ভর করে বিন্যাস:

- STA-এর জন্য: পে-অফ স্ট্যান্ডগুলি গ্যালভানাইজড স্টিল টেপের বড়, ভারী প্যাড বা কয়েল ধরে রাখার জন্য ডিজাইন করা হয়েছে (সাধারণত দুটি স্তরের জন্য দুটি সেট পে-অফ)। টেনশন নিয়ন্ত্রণ গুরুত্বপূর্ণ।

- SWA-এর জন্য: প্রচুর পরিমাণে পে-অফ (প্রতিটি পৃথক আর্মার তারের জন্য একটি) প্রয়োজন। এগুলি লাইনের চারপাশে স্ট্যাটিক স্ট্যান্ডে লাগানো ববিন হতে পারে, অথবা আরও সাধারণভাবে, আর্মারিং মেশিনের খাঁচার মধ্যেই বড় ঘূর্ণায়মান ববিনের উপর লাগানো হতে পারে। সামঞ্জস্যপূর্ণ। উত্তেজনা নিয়ন্ত্রণ প্রতিটি তারের জন্য গুরুত্বপূর্ণ।

- আর্মার অ্যাপ্লিকেটর / স্ট্র্যান্ডিং কেজ: বর্ম প্রয়োগকারী যন্ত্রের অংশ:

- STA-এর জন্য: রোলার এবং গাইড দিয়ে সজ্জিত ঘূর্ণায়মান টেপিং হেডগুলি, সঠিক কোণে এবং নির্দিষ্ট ওভারল্যাপে কোরের চারপাশে স্টিলের টেপগুলিকে হেলিকলি মোড়ানো।

- SWA-এর জন্য: একটি বৃহৎ ঘূর্ণায়মান খাঁচা (নীতিগতভাবে একটি অনমনীয় স্ট্র্যান্ডার বা প্ল্যানেটারি স্ট্র্যান্ডারের অনুরূপ) বর্মের তারগুলি বহন করে (খাঁচার ভিতরের ববিন থেকে অথবা বাইরে থেকে খাওয়ানো হয়)। খাঁচাটি ঘোরার সাথে সাথে এবং তারের কোরটি এগিয়ে যাওয়ার সাথে সাথে, তারগুলি একটি নির্দিষ্ট লে কোণ এবং লে দৈর্ঘ্যে বেডেড কোর পৃষ্ঠের উপর হেলিকভাবে স্থাপন করা হয়।

- ক্লোজিং ডাই / ফর্মিং রোলার: নিশ্চিত করে যে আর্মার তার বা টেপগুলি কেবল কোরের চারপাশে একটি শক্ত, বন্ধ এবং সামঞ্জস্যপূর্ণ স্তর তৈরি করে।

- বাইন্ডার হেড (ঐচ্ছিক কিন্তু SWA-এর জন্য সাধারণ): প্রায়শই, প্রয়োগের পরপরই আর্মার স্তরের উপর একটি বাইন্ডার টেপ (যেমন, পলিয়েস্টার) হেলিকলি প্রয়োগ করা হয়, বিশেষ করে SWA-এর ক্ষেত্রে। এটি ক্যাবল ক্যাপস্টানে পৌঁছানোর আগে বা বাইরের আবরণের মধ্য দিয়ে যাওয়ার আগে আর্মার তারগুলিকে নিরাপদে ধরে রাখতে সাহায্য করে, যা তাদের আলগা হয়ে যাওয়া বা স্থানচ্যুত হওয়া থেকে বিরত রাখে (')।পাখির খাঁচা‘).

- ক্যাপস্টান: নিয়ন্ত্রিত গতিতে আর্মারিং সেকশনের মধ্য দিয়ে এখন-আর্মার্ড কেবলটি টেনে আনে।

- গ্রহণ: ভারী, সাঁজোয়া তারটি একটি বৃহৎ, শক্তিশালী ড্রামের উপর ঘুরিয়ে দেয়। ওজন এবং ব্যাসের উল্লেখযোগ্য বৃদ্ধির কারণে, টেক-আপ সিস্টেমের জন্য শক্তিশালী ড্রাইভ, শক্তিশালী ড্রাম হ্যান্ডলিং ক্ষমতা এবং লেভেল ওয়াইন্ডিংয়ের জন্য সঠিক ট্র্যাভার্সিং প্রয়োজন।

উপাদান বিবেচনা এবং চ্যালেঞ্জ

- গ্যালভানাইজেশন: স্টিলের টেপ এবং তারের উপর দস্তার আবরণ জারা প্রতিরোধের জন্য অত্যন্ত গুরুত্বপূর্ণ। মানগুলি প্রায়শই ন্যূনতম গ্যালভানাইজেশন ওজন বা বেধ নির্দিষ্ট করে।

- তার/টেপের বৈশিষ্ট্য: তারের প্রসার্য শক্তি, টেপের নমনীয়তা এবং মাত্রিক সহনশীলতা - এই সবই গুরুত্বপূর্ণ মানের পরামিতি।

- টেনশন নিয়ন্ত্রণ: যেমনটি উল্লেখ করা হয়েছে, SWA প্রয়োগের সময় অসঙ্গতিপূর্ণ উত্তেজনা 'এর মতো সমস্যার একটি সাধারণ কারণ'পাখির খাঁচা' (যেখানে তারগুলি লোড বা বাঁকানোর সময় বাইরের দিকে ফুলে ওঠে) অথবা অসম বর্মের আবরণ। সঠিক, নির্ভরযোগ্য উত্তেজনা নিয়ন্ত্রণ প্রতিটি তারে পে-অফ অত্যন্ত গুরুত্বপূর্ণ।

আমার মনে আছে একজন গ্রাহকের সাথে কাজ করার সময় আমি উৎপাদন করতাম SWA কেবল কে ঠিক এই মুখোমুখি হয়েছিল 'পাখির খাঁচা' সমস্যাটি, বিশেষ করে যখন কেবলটি তার ন্যূনতম প্রস্তাবিত ব্যাসার্ধের কাছাকাছি বাঁকানো ছিল। সমস্যাটি আর্মারিং কেজে প্রবেশ করানো বিভিন্ন তারের ববিনের মধ্যে টানের তারতম্যের সাথে সম্পর্কিত ছিল, যার সাথে একটি লে-অ্যাঙ্গেল ছিল যা কিছুটা বড় ছিল। টেনশনিং সিস্টেমগুলিকে তাদের পে-অফগুলিতে ওভারহল করে এবং গিয়ার অনুপাত সামঞ্জস্য করে একটি সামান্য ছোট, টাইট লে অর্জন করে, সমস্যাটি সম্পূর্ণরূপে সমাধান করা হয়েছিল। HONGKAI টেপ (STA) বা তার (SWA) [^1][^5] এর জন্য প্রয়োজনীয় আর্মারিং লাইন সরবরাহ করতে পারে এবং এই ধরনের চ্যালেঞ্জগুলি কাটিয়ে উঠতে এবং সর্বাধিক সুরক্ষা এবং নির্ভরযোগ্যতার জন্য আর্মারটি সঠিকভাবে প্রয়োগ করা হয়েছে তা নিশ্চিত করার জন্য প্রয়োজনীয় কনফিগারেশন সহায়তা [^3] প্রদান করতে পারে [^4]।

পাওয়ার কেবল সুরক্ষিত করার শেষ ধাপ কী?

আপনি কন্ডাক্টরগুলিকে সাবধানে টেনেছেন এবং আটকে রেখেছেন, নিখুঁতভাবে অন্তরক করেছেন, সাবধানে একটি কোরে স্থাপন করেছেন এবং সম্ভবত ধাতব বর্মের একটি শক্ত স্তর যুক্ত করেছেন। কিন্তু তারের এখনও একটি সামগ্রিক পরিবেশগত সীল এবং উপাদান এবং ইনস্টলেশনের ঝুঁকির বিরুদ্ধে প্রতিরক্ষার একটি চূড়ান্ত স্তর প্রয়োজন। অভ্যন্তরীণ উপাদানগুলি, যদি বর্ম থাকে তবে, এখনও উন্মুক্ত থাকে এবং আর্দ্রতা, রাসায়নিক, সূর্যালোক এবং ঘর্ষণে ঝুঁকিপূর্ণ থাকে। এই চূড়ান্ত স্তরটি তার নির্দিষ্ট অপারেটিং পরিবেশের জন্য তারের দীর্ঘমেয়াদী নির্ভরযোগ্যতা এবং উপযুক্ততা নিশ্চিত করার জন্য অত্যন্ত গুরুত্বপূর্ণ।

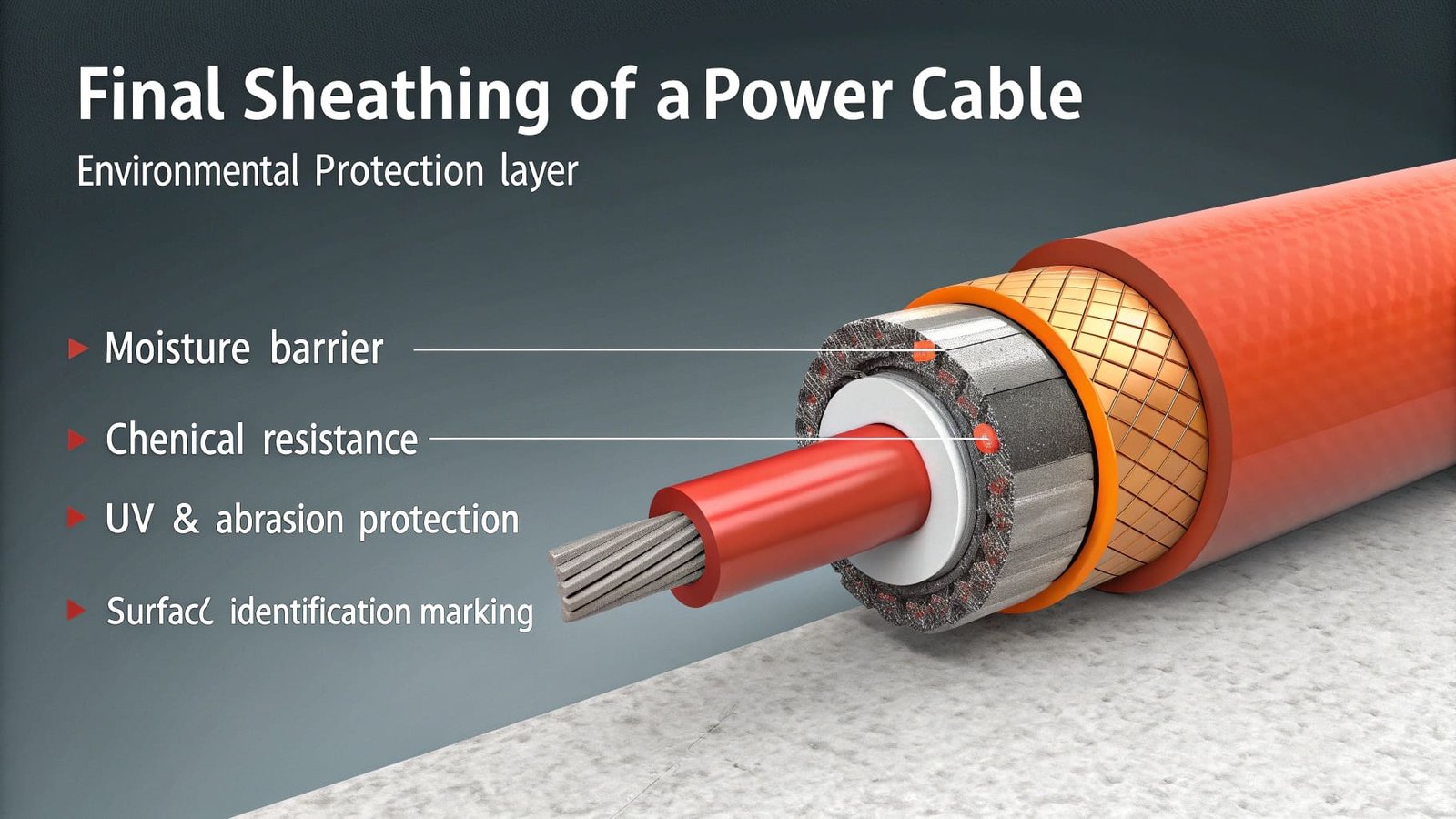

চূড়ান্ত উৎপাদন ধাপ হল প্রয়োগ করা বাইরের আবরণ অথবা জ্যাকেট ব্যবহার করে একটি শিথিং (জ্যাকেটিং) লাইন। এর মধ্যে একটি শক্তিশালী থার্মোপ্লাস্টিক বা থার্মোসেট স্তর (সাধারণত পিভিসি, পিই, এলএসজেডএইচ, অথবা কখনও কখনও টিপিইউ বা রাবারের মতো বিশেষ যৌগ) একত্রিত (এবং সম্ভাব্য সাঁজোয়া এবং আবদ্ধ) কেবল কোরের উপর দিয়ে এক্সট্রুড করা জড়িত। এই শিথটি প্রয়োজনীয় পরিবেশ সুরক্ষা, যান্ত্রিক স্থায়িত্ব, এবং সনাক্তকারী চিহ্ন বহন করে।[^5]

আসুন আরও গভীরে ডুব দেই বাইরের আবরণইনিং (বা জ্যাকেটিং) প্রক্রিয়া। এটি হল উৎপাদনের শেষ পর্যায় যা পাওয়ার কেবলকে তার সমাপ্ত চেহারা, বহির্বিশ্বের বিরুদ্ধে এর প্রাথমিক বাধা প্রদান করে এবং প্রায়শই এর পৃষ্ঠে মুদ্রিত বা এমবসড গুরুত্বপূর্ণ তথ্য বহন করে। এই স্তরের গুণমান, উপাদান নির্বাচন এবং অভিন্ন প্রয়োগ তারের প্রত্যাশিত পরিষেবা জীবন জুড়ে সমস্ত অভ্যন্তরীণ উপাদানগুলিকে সুরক্ষিত করার জন্য অত্যন্ত গুরুত্বপূর্ণ, যা কয়েক দশক ধরে চলতে পারে।

বাইরের খাপের উদ্দেশ্য

দ্য বাইরের আবরণ একাধিক গুরুত্বপূর্ণ ফাংশন পরিবেশন করে:

- পরিবেশ সুরক্ষা: এটি আর্দ্রতা, ধুলো, মাটির রাসায়নিক, তেল এবং অন্যান্য সম্ভাব্য ক্ষতিকারক দূষণকারী পদার্থের প্রবেশের বিরুদ্ধে প্রধান বাধা হিসেবে কাজ করে যা অন্তরককে নষ্ট করতে পারে বা বর্ম বা পর্দার মতো ধাতব উপাদানগুলিকে ক্ষয় করতে পারে।

- ইউভি প্রতিরোধ: বাইরে স্থাপিত বা সূর্যালোকের সংস্পর্শে আসা তারের জন্য, খাপটি অবশ্যই অন্তর্নিহিত উপকরণগুলিকে (বিশেষ করে কালো নয় এমন অন্তরক বা বিছানার স্তরগুলিকে) অতিবেগুনী বিকিরণের কারণে সৃষ্ট ক্ষয় থেকে রক্ষা করবে। এটি সাধারণত খাপ যৌগে পর্যাপ্ত পরিমাণে সূক্ষ্মভাবে ছড়িয়ে থাকা কার্বন কালো (প্রায় 2-2.5%) অন্তর্ভুক্ত করে (বিশেষ করে PE/XLPE খাপের জন্য) অথবা অন্যান্য পলিমারে নির্দিষ্ট UV-প্রতিরোধী সংযোজন ব্যবহার করে অর্জন করা হয়।

- ঘর্ষণ প্রতিরোধ: খাপটি একটি শক্ত বাইরের পৃষ্ঠ প্রদান করে যা ইনস্টলেশনের সময় (নালীগুলির মধ্য দিয়ে টানা, পরিখায় স্থাপন) এবং তারের পরিষেবা জীবন জুড়ে ঘর্ষণ, ঘর্ষণ এবং সাধারণ ক্ষয়ক্ষতি সহ্য করার জন্য ডিজাইন করা হয়েছে।

- অগ্নি প্রতিরোধ ক্ষমতা / অগ্নি নিরাপত্তা: অনেক অ্যাপ্লিকেশনের জন্য, বিশেষ করে অভ্যন্তরীণ ইনস্টলেশন বা গুরুত্বপূর্ণ অবকাঠামোতে, খাপের নির্দিষ্ট অগ্নি কর্মক্ষমতা বৈশিষ্ট্য থাকতে হবে। PVC বা LSZH এর মতো যৌগগুলি ইগনিশন প্রতিরোধ করার জন্য, তারের সাথে শিখার বিস্তার সীমিত করার জন্য তৈরি করা হয় এবং LSZH এর ক্ষেত্রে, কম মাত্রার ধোঁয়া উৎপন্ন করে এবং পোড়ানোর সময় কোনও বিষাক্ত হ্যালোজেন গ্যাস উৎপন্ন করে না, যা কঠোর অগ্নি নিরাপত্তা নিয়ম মেনে চলে।

- যান্ত্রিক অখণ্ডতা: খাপটি পুরো তারের সমাবেশকে একসাথে ধরে রাখে, কাঠামোগত সহায়তা প্রদান করে এবং অভ্যন্তরীণ উপাদানগুলির আপেক্ষিক অবস্থান বজায় রাখে।

- শনাক্তকরণ: খাপের বাইরের পৃষ্ঠটি স্থায়ীভাবে গুরুত্বপূর্ণ তথ্য চিহ্নিত করার জন্য ব্যবহৃত হয়, যেমন প্রস্তুতকারকের নাম, ভোল্টেজ রেটিং, তারের ধরণ (যেমন, SWA, LSZH), কন্ডাক্টরের আকার এবং সংখ্যা, প্রাসঙ্গিক মান সম্মতি চিহ্ন, উৎপাদনের বছর এবং ক্রমিক দৈর্ঘ্য চিহ্ন (মিটার চিহ্ন)। এটি ইঙ্কজেট প্রিন্টিং বা এমবসিংয়ের মাধ্যমে করা যেতে পারে।

শিথিং লাইনের উপাদানগুলি

শিথিংয়ের জন্য ব্যবহৃত যন্ত্রপাতি ধারণাগতভাবে একটি ইনসুলেশন এক্সট্রুশন লাইনের মতো, তবে এটি সাধারণত বৃহত্তর, ভারী এবং আরও শক্তিশালী, সাধারণত বৃহত্তর ব্যাস, ভারী ওজন এবং প্রায়শই আরও জটিল কাঠামোর সাথে সামঞ্জস্যপূর্ণ, বিশেষ করে সাঁজোয়াযুক্ত। মূল উপাদানগুলির মধ্যে রয়েছে:

- পরিশোধ: লে-আপ করা এবং সম্ভবত সাঁজোয়া ক্যাবল কোরের বৃহৎ, ভারী ড্রাম ধরে রাখে। লাইনে কোরকে মসৃণ, নিয়ন্ত্রিতভাবে খাওয়ানোর জন্য শক্তিশালী ড্রাইভ এবং নির্ভরযোগ্য টেনশন নিয়ন্ত্রণ ব্যবস্থা (যেমন, ড্যান্সার আর্মস বা লোড সেল) সহ শক্তিশালী নির্মাণ প্রয়োজন। ভারী ড্রামের উপর পরিবর্তনের দীর্ঘ প্রক্রিয়া চলাকালীন ক্রমাগত অপারেশনের অনুমতি দেওয়ার জন্য এখানে প্রায়শই বড় কেবল লাইনের জন্য অ্যাকিউমুলেটর ব্যবহার করা হয়।

- মূল প্রাক-চিকিৎসা (ঐচ্ছিক): উপকরণ এবং পছন্দসই আনুগত্যের উপর নির্ভর করে, এক্সট্রুডারে প্রবেশের ঠিক আগে কোরটি একটি পরিষ্কারক স্টেশন (যেমন, ব্রাশিং বা এয়ার ওয়াইপ) অথবা আনুগত্য প্রমোটার বা জল-ব্লকিং যৌগের জন্য একটি অ্যাপ্লিকেটরের মধ্য দিয়ে যেতে পারে।

- এক্সট্রুডার: একটি বৃহৎ আকারের এক্সট্রুডার নির্বাচিত শিথিং যৌগটি গলে দেয় (সাধারণ পছন্দগুলির মধ্যে রয়েছে PVC, বিভিন্ন গ্রেডের পলিথিন যেমন LDPE, MDPE, HDPE, LSZH/LS0H যৌগ, অথবা কখনও কখনও থার্মোপ্লাস্টিক পলিউরেথেন (TPU) বা ক্লোরিনেটেড পলিথিন (CPE) এর মতো আরও বিশেষায়িত উপকরণ)। শিথিং যৌগগুলিতে প্রায়শই উচ্চ ফিলার সামগ্রী (যেমন, শিখা প্রতিরোধক, UV স্টেবিলাইজার) থাকায়, একাধিক ব্যারেল জোনে স্ক্রু নকশা এবং সুনির্দিষ্ট তাপমাত্রা নিয়ন্ত্রণ উপাদানের অবক্ষয় (ঝলসানো) ছাড়াই সঠিক গলানো, একজাতকরণ এবং সামঞ্জস্যপূর্ণ আউটপুট নিশ্চিত করার জন্য অত্যন্ত গুরুত্বপূর্ণ। উচ্চ-ক্ষমতাসম্পন্ন হপার লোডার এবং দক্ষ উপাদান শুকানোর ব্যবস্থা আদর্শ। এক্সট্রুডার শিথিং লাইনের স্ক্রু ব্যাস 150 মিমি পর্যন্ত হতে পারে এমনকি খুব বড় তারের জন্য 200 মিমি পর্যন্তও হতে পারে।

- ক্রসহেড: নীতিগতভাবে একটি ইনসুলেশন ক্রসহেডের মতো কিন্তু উল্লেখযোগ্যভাবে বড় এবং আরও শক্তিশালী। তারের কোরটি কেন্দ্রের মধ্য দিয়ে যায় এবং এক্সট্রুডার থেকে গলিত প্লাস্টিকের যৌগটি অভ্যন্তরীণ প্রবাহ চ্যানেলগুলির মধ্য দিয়ে জোর করে বেরিয়ে আসে এবং একটি বৃহৎ, নির্ভুল-মেশিনযুক্ত টুলিং সেট (টিপ এবং ডাই) এর মধ্য দিয়ে বেরিয়ে আসে যাতে কোরের চারপাশে শিথ স্তর তৈরি হয়। SWA আর্মারের মতো অনিয়মিত পৃষ্ঠের উপর শিথিংয়ের জন্য, টুলিং নকশাটি বিশেষভাবে গুরুত্বপূর্ণ যাতে যৌগটি সঠিকভাবে প্রবাহিত হয় এবং ঢেউখেলানো স্থানগুলি পূরণ করে, যা একটি শূন্যস্থান-মুক্ত, অভিন্ন প্রাচীর পুরুত্ব প্রদান করে। চাপ এক্সট্রুশন কৌশল (যেখানে গলিত চাপ ডাই পূরণ করে) বা টিউব-অন/জ্যাকেটিং টিউব কৌশল (যেখানে শিথটি সামান্য বড় আকারের টিউব হিসাবে এক্সট্রুড করা হয় এবং তারপর কোরের উপর টানা হয়, প্রায়শই ক্যালিব্রেশনের জন্য ভ্যাকুয়াম সহায়তা সহ) সাধারণত ব্যবহৃত হয়।

- কুলিং ট্রফ: পুরু খাপের স্তরটিকে ধীরে ধীরে এবং সমানভাবে ঠান্ডা এবং শক্ত করার জন্য একটি দীর্ঘ জলের খাঁজ (প্রায়শই ৫০-১০০ মিটার বা তার বেশি, যা কখনও কখনও একাধিক পাসে সাজানো থাকে) প্রয়োজন। অন্তরকরণের মতো, নিয়ন্ত্রিত শীতলকরণ (প্রায়শই উষ্ণ হতে শুরু করে এবং ধীরে ধীরে ঠান্ডা হতে থাকে) বিকৃতি, শূন্যস্থান, অতিরিক্ত সংকোচন বা অভ্যন্তরীণ চাপ প্রতিরোধ করার জন্য অপরিহার্য যা পরে ফাটল সৃষ্টি করতে পারে। দক্ষ তাপ বিনিময় এবং জল সঞ্চালন গুরুত্বপূর্ণ।

- ড্রায়ার: উচ্চ-গতির এয়ার ওয়াইপ বা ব্লোয়ারগুলি প্রিন্টিং, টেস্টিং বা টেক-আপের আগে কেবলের পৃষ্ঠ থেকে অবশিষ্ট জল অপসারণ করে।

- ব্যাস গেজ: লেজার গেজগুলি ক্রমাগত চূড়ান্ত তারের ব্যাস পর্যবেক্ষণ করে, স্বয়ংক্রিয় নিয়ন্ত্রণের জন্য প্রতিক্রিয়া প্রদান করে। প্রাচীরের পুরুত্ব পর্যবেক্ষণ (অতিস্বনক বা অন্যান্য পদ্ধতি)ও ব্যবহার করা যেতে পারে, বিশেষ করে উচ্চ ভোল্টেজ বা গুরুত্বপূর্ণ অ্যাপ্লিকেশন তারের জন্য।

- স্পার্ক পরীক্ষক (কখনও কখনও নির্দিষ্ট করা হয়): প্রাথমিক অন্তরণ স্তরগুলি সম্ভবত স্পার্ক পরীক্ষা করা হয়েছিল, কিছু তারের মান বা গ্রাহকের স্পেসিফিকেশনের জন্য মধ্যবর্তী প্রক্রিয়াগুলির সময় কোনও উল্লেখযোগ্য ক্ষতি বা শিথের বড় ত্রুটি সনাক্ত করার জন্য অতিরিক্ত গুণমান পরীক্ষা হিসাবে বাইরের শিথের উপর একটি চূড়ান্ত স্পার্ক পরীক্ষার প্রয়োজন হতে পারে।

- ইঙ্কজেট প্রিন্টার / এমবসার: খাপের পৃষ্ঠে প্রয়োজনীয় শনাক্তকরণ চিহ্ন প্রয়োগ করে। উচ্চমানের, টেকসই মুদ্রণ যা ইনস্টলেশনের পরে এবং পরিবেশের সংস্পর্শে আসার পরেও স্পষ্ট থাকে তা অত্যন্ত গুরুত্বপূর্ণ। সিস্টেমগুলি প্রোগ্রামেবল মার্কিং কন্টেন্ট এবং কারখানার উৎপাদন নিয়ন্ত্রণ ব্যবস্থার সাথে ইন্টারফেসের অনুমতি দিতে পারে। এমবসিং (এক্সট্রুশনের সময় তৈরি উত্থিত অক্ষর) চিহ্নগুলির জন্য আরও বেশি স্থায়িত্ব প্রদান করে।

- শুঁয়োপোকা/ক্যাপস্টান: একটি শক্তিশালী টানা ইউনিট, যা প্রায়শই দ্বৈত শুঁয়োপোকা (বেল্ট-টাইপ টানার) দ্বারা গঠিত, যা বড়, ভারী তারের জন্য পর্যাপ্ত গ্রিপ প্রদান করে যাতে খাপের ক্ষতি না করে, সমাপ্ত তারটি একটি সুনির্দিষ্ট, ধ্রুবক গতিতে লাইনের মধ্য দিয়ে টেনে নেয়। এক্সট্রুডার আউটপুটের সাথে সিঙ্ক্রোনাইজেশন অত্যন্ত গুরুত্বপূর্ণ।

- অ্যাকিউমুলেটর (ঐচ্ছিক): বিশেষ করে বৃহৎ ড্রামে খুব বড়, ভারী কেবল তৈরির লাইনের ক্ষেত্রে কার্যকর, যেখানে রিল পরিবর্তন করতে যথেষ্ট সময় লাগে। অ্যাকিউমুলেটরটি উল্লেখযোগ্য দৈর্ঘ্যের সমাপ্ত কেবল সংরক্ষণ করে, যা পরিবর্তনের সময় এক্সট্রুশন প্রক্রিয়াটি নিরবচ্ছিন্নভাবে চলতে দেয়।

- গ্রহণ: সমাপ্ত পাওয়ার কেবলটি বড় ইস্পাত বা কাঠের শিপিং ড্রামের উপর ঘুরিয়ে দেয়। ভারী-শুল্ক নির্মাণ, সুনির্দিষ্ট টর্ক এবং গতি নিয়ন্ত্রণ সহ শক্তিশালী ড্রাইভ সিস্টেম, লেভেল ওয়াইন্ডিংয়ের জন্য শক্তিশালী ট্র্যাভার্সিং মেকানিজম (ক্ষতি রোধ করতে এবং স্থিতিশীল ড্রাম নিশ্চিত করতে) এবং প্রায়শই সমন্বিত কাটিং মেকানিজম প্রয়োজন। টেক-আপ ক্ষমতা অবশ্যই জড়িত বৃহৎ ব্যাস এবং ওজনের সাথে মেলে।

চাদরের উপকরণ এবং নির্বাচন

তারের প্রয়োগ পরিবেশ এবং প্রয়োজনীয় কর্মক্ষমতা বৈশিষ্ট্যের উপর নির্ভর করে শিথিং উপাদানের পছন্দ:

- পিভিসি: সাধারণ উদ্দেশ্যে ব্যবহৃত LV কেবলগুলির জন্য এখনও সাধারণ; খরচ, নমনীয়তা এবং শিখা প্রতিরোধের মধ্যে ভাল ভারসাম্য প্রদান করে। বিভিন্ন ফর্মুলেশন তেল প্রতিরোধের, তাপমাত্রার রেটিং এবং নমনীয়তার বিভিন্ন মাত্রা প্রদান করে।

- পিই (এলডিপিই, এমডিপিই, এইচডিপিই): চমৎকার আর্দ্রতা প্রতিরোধ ক্ষমতা এবং দৃঢ়তার কারণে (বিশেষ করে HDPE) বাইরে এবং সরাসরি কবর দেওয়ার জন্য পছন্দনীয়। UV স্থিতিশীলতার জন্য কার্বন ব্ল্যাক প্রয়োজন। MDPE প্রায়শই MV কেবলের জন্য ব্যবহৃত হয়।

- এলএসজেডএইচ/এলএস0এইচ: বাধ্যতামূলক যেখানে অগ্নি নিরাপত্তা (কম ধোঁয়া, শূন্য হ্যালোজেন) সর্বাধিক গুরুত্বপূর্ণ (যেমন, পাবলিক ভবন, টানেল, গণপরিবহন, জাহাজ)। এটি আরও শক্ত হতে পারে এবং এর চেয়ে আরও যত্নশীল প্রক্রিয়াজাতকরণের প্রয়োজন হতে পারে পিভিসি অথবা PE।

- টিপিইউ: অসাধারণ ঘর্ষণ প্রতিরোধ ক্ষমতা, দৃঢ়তা, নমনীয়তা (কম তাপমাত্রায়ও) এবং ভালো রাসায়নিক/তেল প্রতিরোধ ক্ষমতা প্রদান করে। অত্যন্ত চাহিদাসম্পন্ন নমনীয় তার, ট্রেলিং কেবল (খনন, রোবোটিক্স), অথবা কঠোর শিল্প পরিবেশের জন্য আদর্শ। এর চেয়ে বেশি ব্যয়বহুল পিভিসি/পিই।

- রাবার (যেমন, ইপিআর, সিপিই, পিসিপি): বিস্তৃত তাপমাত্রা পরিসরে উচ্চ নমনীয়তা, চরম দৃঢ়তা, অথবা নির্দিষ্ট রাসায়নিক প্রতিরোধের (যেমন, ওয়েল্ডিং কেবল, মাইনিং কেবল, শিপবোর্ড কেবল) প্রয়োজন এমন অ্যাপ্লিকেশনের জন্য ব্যবহৃত হয়। সাধারণত এক্সট্রুশনের পরে একটি পৃথক ভালকানাইজেশন (নিরাময়) প্রক্রিয়ার প্রয়োজন হয়।

আমি এমন পরিস্থিতির সম্মুখীন হয়েছি যেখানে ভুল শিথিং কম্পাউন্ড ব্যবহার করা, অথবা ভুলভাবে প্রক্রিয়াজাতকরণের ফলে ফিল্ড ব্যর্থতা দেখা দিয়েছে। উদাহরণস্বরূপ, স্ট্যান্ডার্ড ব্যবহার করা পিভিসি উচ্চ UV এক্সপোজারযুক্ত পরিবেশে অকাল ফাটল দেখা দেয়। আরেকবার, LSZH শিথিং লাইনে অনুপযুক্ত শীতলকরণের ফলে অভ্যন্তরীণ চাপ পড়ে যা ঠান্ডা আবহাওয়ায় ইনস্টলেশনের সময় ফাটল তৈরি করে। সঠিক উপাদান নির্বাচন করা এবং একটি উপযুক্ত শিথিং লাইনে এটি সঠিকভাবে প্রক্রিয়াজাতকরণ অত্যন্ত গুরুত্বপূর্ণ। হংকাই বাজারের চাহিদা অনুযায়ী বিভিন্ন ধরণের পাওয়ার কেবল আকার এবং উপকরণ পরিচালনা করতে সক্ষম শক্তিশালী শিথিং লাইন সরবরাহ করে [^5], এবং আমরা আমাদের ক্লায়েন্টদের একটি উচ্চ-মানের, টেকসই চূড়ান্ত পণ্য অর্জনে সহায়তা করার জন্য প্রয়োজনীয় প্রক্রিয়া নির্দেশিকা [^3] প্রদান করি যা সমস্ত প্রয়োজনীয় স্পেসিফিকেশন এবং মান পূরণ করে [^4]।

আপনি কীভাবে পাওয়ার কেবলের গুণমান এবং সুরক্ষা নিশ্চিত করবেন?

একটি পাওয়ার কেবল তৈরিতে অত্যাধুনিক যন্ত্রপাতি ব্যবহার করে অনেক জটিল ধাপ জড়িত। শুধুমাত্র সঠিক উপকরণ একত্রিত করা যথেষ্ট নয়, বিশেষ করে নিরাপদে বিদ্যুৎ সরবরাহে এই কেবলগুলি যে গুরুত্বপূর্ণ ভূমিকা পালন করে তা বিবেচনা করে। আপনাকে অবশ্যই নিশ্চিত করতে হবে যে আপনার কারখানা থেকে বেরিয়ে আসা প্রতিটি মিটার কেবল জাতীয় এবং আন্তর্জাতিক সংস্থা দ্বারা প্রতিষ্ঠিত কঠোর মান এবং সুরক্ষা মান পূরণ করে। ত্রুটিপূর্ণ বা অ-সম্মতিপূর্ণ পাওয়ার কেবল পাঠানোর ফলে শর্ট সার্কিট, আগুন, সরঞ্জাম ধ্বংস, গুরুতর আঘাত বা প্রাণহানি, বিশাল আইনি দায়বদ্ধতা এবং আপনার কোম্পানির সুনামের অপূরণীয় ক্ষতি সহ বিপর্যয়কর ব্যর্থতা দেখা দিতে পারে। পুঙ্খানুপুঙ্খ, নথিভুক্ত পরীক্ষা ঐচ্ছিক নয়; এটি একটি পরম প্রয়োজনীয়তা।

গুণগত মান নিশ্চিত করা উৎপাদনের সময় (প্রক্রিয়াগত নিয়ন্ত্রণ) এবং চালানের আগে চূড়ান্ত পণ্য রিলগুলিতে কঠোর বৈদ্যুতিক, যান্ত্রিক, মাত্রিক এবং উপাদান পরীক্ষার একটি বিস্তৃত ব্যবস্থা অন্তর্ভুক্ত করে। মূল পরীক্ষাগুলির মধ্যে রয়েছে কন্ডাক্টর রেজিস্ট্যান্স যাচাইকরণ, ইনসুলেশন রেজিস্ট্যান্স পরিমাপ, উচ্চ ভোল্টেজ সহ্য (হিপট) পরীক্ষা, সূক্ষ্ম মাত্রিক পরীক্ষা এবং তারের ধরণ এবং প্রয়োগের উপর নির্ভর করে সম্ভাব্য চাহিদাপূর্ণ যান্ত্রিক এবং অগ্নি কর্মক্ষমতা পরীক্ষা।[^3][^4]

আসুন বিদ্যুৎ তারের পরীক্ষা এবং মান নিয়ন্ত্রণের (QC) গুরুত্বপূর্ণ ক্ষেত্রটি আরও গভীরভাবে বিবেচনা করি। এটি কেবল একটি চূড়ান্ত পরিদর্শন বিন্দু নয়; এটি একটি পদ্ধতিগত পদ্ধতি যা আপনার কারখানায় কাঁচামাল পৌঁছানোর মুহূর্ত থেকে সমাপ্ত তারটি প্রেরণের জন্য অনুমোদিত না হওয়া পর্যন্ত সমগ্র উৎপাদন প্রক্রিয়ার সাথে জড়িত। প্রাথমিক লক্ষ্য হল প্রাসঙ্গিক মানগুলির (যেমন IEC, BS, VDE, UL, CSA, ইত্যাদি) সাথে সম্মতি যাচাই করা, নিশ্চিত করা যে কেবলটি তার নির্ধারিত পরিষেবা জীবন জুড়ে নিরাপদে এবং নির্ভরযোগ্যভাবে কাজ করবে এবং গ্রাহক এবং নিয়ন্ত্রক সংস্থাগুলির জন্য মানের নথিভুক্ত প্রমাণ সরবরাহ করা।

প্রক্রিয়াধীন মান নিয়ন্ত্রণ (IPQC)

উৎপাদন ক্রম শুরুর দিকে সমস্যাগুলি সনাক্ত এবং সংশোধন করলে স্ক্র্যাপ হ্রাস করে এবং ত্রুটিপূর্ণ উপাদানগুলিকে আরও নিচে সরে যাওয়া থেকে বিরত রেখে উল্লেখযোগ্য খরচ সাশ্রয় হয়। মূল পরীক্ষাগুলি সম্পাদিত হয় সময় উৎপাদন পর্যায়ে অন্তর্ভুক্ত:

- কাঁচামাল পরিদর্শন: আগত উপকরণগুলির গুরুত্বপূর্ণ বৈশিষ্ট্য যাচাই করা: তামা/অ্যালুমিনিয়াম রডের পরিবাহিতা এবং মাত্রা [^2]; গলিত প্রবাহ সূচক, ঘনত্ব, আর্দ্রতার পরিমাণ এবং অন্তরণ এবং আবরণ যৌগের দূষণকারী স্তর।

- অঙ্কন/স্ট্র্যান্ডিং: মাইক্রোমিটার বা লেজার গেজ ব্যবহার করে নিয়মিতভাবে তারের ব্যাস পরীক্ষা করা, ত্রুটির জন্য পৃষ্ঠের ফিনিশটি দৃশ্যত পরিদর্শন করা, চূড়ান্ত স্ট্র্যান্ডেড কন্ডাক্টরের ব্যাস এবং নমনীয়তা পরিমাপ করা, সঠিক লেয়ার দৈর্ঘ্য এবং দিক যাচাই করা।

- অন্তরণ এক্সট্রুশন: ইনসুলেশন ব্যাস (লেজার গেজ) এবং ঘনত্ব (অতিস্বনক বা এক্স-রে গেজ) এর ক্রমাগত রিয়েল-টাইম পর্যবেক্ষণ, স্পার্ক পরীক্ষকের ফলাফলের ক্রমাগত পর্যবেক্ষণ (যেকোনো স্পার্ক একটি অ্যালার্ম/মার্কার ট্রিগার করে), পৃষ্ঠের ফিনিশের ভিজ্যুয়াল পরিদর্শন। পর্যায়ক্রমিক অফলাইন পরীক্ষায় পরিধির চারপাশে একাধিক বিন্দুতে (একটি প্রোফাইল প্রজেক্টর বা পরিমাপক মাইক্রোস্কোপ ব্যবহার করে) ইনসুলেশন বেধ সঠিকভাবে পরিমাপ করার জন্য নমুনা নেওয়া এবং পরিবাহীর সাথে আনুগত্য পরীক্ষা করা জড়িত।

- লেইং-আপ: সঠিক কোর শনাক্তকরণ (রঙ/সংখ্যা) যাচাই করা, লে-আপ কোরের জ্যামিতি পরীক্ষা করা (গোলাকারতা, ব্যাস), সঠিক লে দৈর্ঘ্য এবং দিক নিশ্চিত করা, ফিলারের সঠিক স্থান নির্ধারণ এবং টান নিশ্চিত করা, বাইন্ডার টেপ প্রয়োগ (টেনশন, ওভারল্যাপ) পরীক্ষা করা।

- আর্মারিং (যদি প্রযোজ্য হয়): বিছানার পুরুত্ব এবং অখণ্ডতা পরীক্ষা করা, আর্মার টেপের ওভারল্যাপ/ফাঁক বা তারের ব্যবধান এবং কভারেজ যাচাই করা, সঠিক আর্মার লেয়ার কোণ/দৈর্ঘ্য নিশ্চিত করা, ক্ষতিগ্রস্ত তার বা টেপের জন্য পরিদর্শন করা।

- আবরণ: চূড়ান্ত তারের ব্যাসের (লেজার গেজ) ক্রমাগত রিয়েল-টাইম পর্যবেক্ষণ, মুদ্রণের মান পরীক্ষা করা (স্পষ্টতা, স্থায়িত্ব, মিটার চিহ্নের নির্ভুলতা), স্পার্ক পরীক্ষকের ফলাফল পর্যবেক্ষণ করা (যদি খাপের জন্য প্রযোজ্য হয়)। পর্যায়ক্রমিক অফলাইন পরীক্ষাগুলির মধ্যে একাধিক পয়েন্টে খাপের পুরুত্ব পরিমাপ করা এবং চিহ্নগুলি যাচাই করা জড়িত।

চূড়ান্ত পণ্য পরীক্ষা (রুটিন, নমুনা এবং প্রকার পরীক্ষা)

একবার কেবল তৈরির প্রক্রিয়া সম্পন্ন হয়ে গেলে এবং তারটি তার চূড়ান্ত ডেলিভারি ড্রাম বা রিলে লাগানোর পর, চূড়ান্ত পরীক্ষাগুলির একটি সিরিজ করা হয়। বেশিরভাগ মান দ্বারা সংজ্ঞায়িত এগুলি সাধারণত তিনটি বিভাগে পড়ে:

- রুটিন পরীক্ষা: পরিবেশিত হয়েছে প্রতি পাঠানোর আগে একক দৈর্ঘ্যের তার তৈরি করা হয়। এগুলি মূলত মৌলিক বৈদ্যুতিক অখণ্ডতা নিশ্চিত করার উপর দৃষ্টি নিবদ্ধ করে।

- নমুনা পরীক্ষা: পরিসংখ্যানগত ভিত্তিতে (যেমন, প্রতি ব্যাচ বা উৎপাদন রান) সম্পূর্ণ তার থেকে নেওয়া নমুনার উপর সম্পাদিত। এর মধ্যে প্রায়শই মাত্রিক এবং যান্ত্রিক বৈশিষ্ট্য যাচাইয়ের ধ্বংসাত্মক পরীক্ষা অন্তর্ভুক্ত থাকে।

- টাইপ টেস্ট: নির্দিষ্ট উপকরণ এবং প্রক্রিয়া ব্যবহার করে তৈরি একটি নির্দিষ্ট তারের নকশা প্রাসঙ্গিক মানের সমস্ত প্রয়োজনীয়তা পূরণ করে তা প্রমাণ করার জন্য একবার করা হয়। এগুলি হল সবচেয়ে ব্যাপক পরীক্ষা, যার মধ্যে বৈদ্যুতিক, যান্ত্রিক, উপাদান এবং অগ্নি কর্মক্ষমতা দিকগুলি অন্তর্ভুক্ত। নকশা, উপকরণ বা উৎপাদন প্রক্রিয়া উল্লেখযোগ্যভাবে পরিবর্তিত হলেই কেবল এগুলি পুনরাবৃত্তি করতে হবে।

মূল বৈদ্যুতিক পরীক্ষা (বেশিরভাগ রুটিন):- কন্ডাক্টর রেজিস্ট্যান্স টেস্ট: একটি সংবেদনশীল মাইক্রো-ওহমিটার (কেলভিন ব্রিজ) ব্যবহার করে প্রতিটি পাওয়ার কন্ডাক্টরের ডিসি রেজিস্ট্যান্স পরিমাপ করা হয়। এটি সঠিক কন্ডাক্টরের ক্রস-সেকশনাল এরিয়া যাচাই করে এবং ধাতুর গুণমান (পরিবাহিতা) পরীক্ষা করে। পরিমাপ করা মানগুলি সাধারণত স্ট্যান্ডার্ড তাপমাত্রা সহগ ব্যবহার করে একটি স্ট্যান্ডার্ড রেফারেন্স তাপমাত্রায় (যেমন, 20°C) সংশোধন করা হয় এবং কেবল স্ট্যান্ডার্ডে (যেমন, IEC 60228) উল্লেখিত সর্বাধিক অনুমোদিত প্রতিরোধের মানের সাথে তুলনা করা হয়। অনুমোদিত প্রতিরোধের চেয়ে বেশি হলে সম্ভাব্য ন্যূনতম আকার বা নিম্নমানের উপাদানের গুণমান নির্দেশ করে, যার ফলে বিদ্যুৎ ক্ষয় এবং পরিষেবাতে অতিরিক্ত গরমের সম্ভাবনা বৃদ্ধি পায়।

- অন্তরণ প্রতিরোধ (IR) পরীক্ষা: বৈদ্যুতিক প্রতিরোধ পরিমাপ করে মাধ্যমে সাধারণত প্রতিটি কন্ডাক্টর এবং অন্যান্য সমস্ত কন্ডাক্টর/স্ক্রিন/বর্মের মধ্যে, যা একসাথে এবং গ্রাউন্ডেড থাকে, অথবা একক কোরের জন্য কন্ডাক্টর এবং ওয়াটার বাথের মধ্যে। একটি উচ্চ ডিসি ভোল্টেজ (যেমন, 500V, 1000V, 2500V, অথবা 5000V কেবল ভোল্টেজ রেটিং এর উপর নির্ভর করে) একটি নির্দিষ্ট সময়কালের জন্য প্রয়োগ করা হয় (যেমন, 1 মিনিট) একটি ক্যালিব্রেটেড মেগোহমিটার ("মেগার") ব্যবহার করে। একটি খুব উচ্চ প্রতিরোধের রিডিং (সাধারণত প্রতি কিলোমিটারে শত শত বা হাজার হাজার মেগাওহম, এমনকি গিগাওহম) নির্দেশ করে যে ইনসুলেশনটি পরিষ্কার, শুষ্ক, অবিচ্ছিন্ন এবং উল্লেখযোগ্য ত্রুটি বা দূষণমুক্ত। কম রিডিং সম্ভাব্য সমস্যার ইঙ্গিত দেয়। এটি একটি গুরুত্বপূর্ণ রুটিন নিরাপত্তা পরীক্ষা।

- উচ্চ ভোল্টেজ প্রতিরোধ পরীক্ষা (হিপট পরীক্ষা): এটি সম্ভবত সবচেয়ে গুরুত্বপূর্ণ বৈদ্যুতিক নিরাপত্তা পরীক্ষা, যা স্বাভাবিক অপারেটিং ভোল্টেজের চেয়েও বেশি ইনসুলেশনকে চাপ দেওয়ার জন্য ডিজাইন করা হয়েছে যাতে পরিষেবাতে কোনও দুর্বলতা দেখা দিতে পারে তা সনাক্ত করা যায়। প্রতিটি কন্ডাক্টর এবং অন্যান্য সমস্ত কন্ডাক্টর/স্ক্রিন/আর্মরের মধ্যে একটি AC বা DC ভোল্টেজ (মান দ্বারা নির্দিষ্ট স্তর এবং সময়কাল, যেমন, 0.6/1kV রেটেড তারের জন্য 5 মিনিটের জন্য 3kV AC) প্রয়োগ করা হয় যা একসাথে সংযুক্ত এবং গ্রাউন্ডেড করা হয়। ইনসুলেশন সিস্টেমে কোনও বৈদ্যুতিক ব্রেকডাউন (ভোল্টেজের হঠাৎ হ্রাস যা পাংচার বা ফ্ল্যাশওভার নির্দেশ করে) ছাড়াই কেবলটিকে এই ভোল্টেজ সহ্য করতে হবে। এই পরীক্ষায় উত্তীর্ণ হলে ইনসুলেশনের ডাইইলেক্ট্রিক অখণ্ডতার উপর উচ্চ আস্থা পাওয়া যায়। এটি প্রায় সর্বদা প্রতিটি শিপিং দৈর্ঘ্যে সম্পাদিত একটি নিয়মিত পরীক্ষা।

- ধারাবাহিকতা পরীক্ষা: প্রতিটি পরিবাহী পথ তারের দৈর্ঘ্যের এক প্রান্ত থেকে অন্য প্রান্ত পর্যন্ত অখণ্ড আছে কিনা তা যাচাই করে।

মাত্রিক যাচাইকরণ (বেশিরভাগ নমুনা পরীক্ষা): - অন্তরণ এবং খাপের পুরুত্ব পরিমাপ: সমাপ্ত তার থেকে নমুনাগুলি কাটা হয় এবং পাতলা ক্রস-সেকশনগুলি ম্যাগনিফিকেশনের (প্রোফাইল প্রজেক্টর বা পরিমাপ সফ্টওয়্যার সহ মাইক্রোস্কোপ) অধীনে দেখা হয় যাতে পরিধির চারপাশে একাধিক বিন্দুতে প্রতিটি কোর এবং বাইরের খাপের ইনসুলেশনের প্রকৃত পুরুত্ব পরিমাপ করা যায়। এই পরিমাপগুলিকে অবশ্যই স্ট্যান্ডার্ডে উল্লেখিত ন্যূনতম গড় এবং ন্যূনতম পয়েন্ট বেধের প্রয়োজনীয়তা পূরণ করতে হবে। বৈদ্যুতিক এবং যান্ত্রিক কর্মক্ষমতার জন্য ধারাবাহিক বেধ অত্যন্ত গুরুত্বপূর্ণ।

- সামগ্রিক ব্যাস এবং অন্যান্য মাত্রা পরিমাপ: ক্যালিপার, মাইক্রোমিটার, অথবা লেজার স্ক্যান মাইক্রোমিটার ব্যবহার করে চূড়ান্ত তারের ব্যাস, অন্তরণ স্তরের উপর ব্যাস, আর্মার তারের ব্যাস ইত্যাদি পরীক্ষা করা, যাতে নিশ্চিত করা যায় যে সেগুলি নির্দিষ্ট সহনশীলতার মধ্যে রয়েছে।

যান্ত্রিক পরীক্ষা (বেশিরভাগ টাইপ পরীক্ষা, কিছু নমুনা পরীক্ষা): - বিরতিতে প্রসার্য শক্তি এবং প্রসারণ: ইনসুলেশন এবং শিথ উপকরণ থেকে কাটা ডাম্বেল-আকৃতির নমুনাগুলির উপর পরীক্ষা করা হয় যাতে তাদের যান্ত্রিক শক্তি এবং নমনীয়তা স্ট্যান্ডার্ড প্রয়োজনীয়তা পূরণ করে তা যাচাই করা যায়।

- হট সেট টেস্ট (XLPE/থার্মোসেট উপকরণের জন্য): উচ্চ তাপমাত্রায় (যেমন, ২০০° সেলসিয়াস) লোডের নিচে একটি নমুনা প্রসারিত করে এবং ঠান্ডা হওয়ার পরে স্থায়ীভাবে লম্বা হওয়া পরিমাপ করে ক্রস-লিংকিংয়ের মাত্রা পরিমাপ করে। সঠিক নিরাময় যাচাই করে।

- নমন পরীক্ষা: ইনসুলেশন/শিথ ফাটল বা কন্ডাক্টর/বর্মের ক্ষতি ছাড়াই একটি নির্দিষ্ট ম্যান্ড্রেল ব্যাসের (তারের OD সম্পর্কিত) চারপাশে বারবার বাঁক সহ্য করার ক্ষমতা তারের পরীক্ষা করে।

- ঘর্ষণ, প্রভাব, ক্রাশ পরীক্ষা: ইনস্টলেশন বা পরিষেবার সময় কেবলের যান্ত্রিক চাপ অনুকরণ করার জন্য ডিজাইন করা বিভিন্ন মানসম্মত পরীক্ষা, এর দৃঢ়তা যাচাই করে।

অগ্নি কর্মক্ষমতা পরীক্ষা (প্রকার পরীক্ষা, শুধুমাত্র নির্দিষ্ট অগ্নি রেটিং দাবি করে এমন কেবলগুলির জন্য প্রয়োজনীয়, যেমন, LSZH, অগ্নি প্রতিরোধক): - দহনের সময় বিকশিত গ্যাসের উপর পরীক্ষা (IEC 60754 সিরিজ): তারের উপাদান পুড়ে গেলে উৎপন্ন গ্যাসের অম্লতা (ক্ষয়) এবং হ্যালোজেনের পরিমাণ পরিমাপ করুন। LSZH কেবলগুলির জন্য গুরুত্বপূর্ণ, যার অ্যাসিডিটি কম এবং হ্যালোজেনের পরিমাণ শূন্য থাকতে হবে।

- ধোঁয়ার ঘনত্ব পরীক্ষা (IEC 61034): একটি পরীক্ষা চেম্বারে ('3-মিটার ঘনক পরীক্ষা') নির্দিষ্ট পরিস্থিতিতে কেবলটি পুড়ে গেলে উৎপন্ন ধোঁয়ার ঘনত্ব (অস্পষ্টতা) পরিমাপ করে। LSZH কেবলগুলি অবশ্যই কম ধোঁয়ার মাত্রা তৈরি করবে।

- শিখা প্রচারের জন্য পরীক্ষা (IEC 60332 সিরিজ): তারের উপর শিখা কীভাবে ছড়িয়ে পড়ে তা মূল্যায়ন করুন। একক উল্লম্ব তারের (IEC 60332-1/-2) এবং আরও কঠোরভাবে, উল্লম্বভাবে মাউন্ট করা তারের গুচ্ছের (IEC 60332-3 সিরিজ, উপাদানের আয়তনের উপর ভিত্তি করে বিভিন্ন বিভাগ A, B, C, D সহ) পরীক্ষা অন্তর্ভুক্ত। তারগুলিকে নির্দিষ্ট সীমার মধ্যে স্ব-নির্বাপিত হতে হবে।

একটি বিস্তৃত পরীক্ষা ব্যবস্থা বাস্তবায়নের জন্য ক্যালিব্রেটেড পরীক্ষার সরঞ্জামগুলিতে (যেমন, রেজিস্ট্যান্স ব্রিজ, উচ্চ-ভোল্টেজ পরীক্ষার সেট, তাপমাত্রা পরীক্ষার জন্য পরিবেশগত চেম্বার, টেনসাইল পরীক্ষক, প্রোফাইল প্রজেক্টর, অগ্নি পরীক্ষার রিগ) উল্লেখযোগ্য বিনিয়োগ প্রয়োজন এবং একই সাথে, পদ্ধতি এবং মানগুলি বোঝেন এমন সুপ্রশিক্ষিত এবং পরিশ্রমী QC কর্মীদেরও প্রয়োজন। ট্রেসেবিলিটি এবং সার্টিফিকেশনের জন্য সঠিক রেকর্ড-রক্ষণও অপরিহার্য। HONGKAI-তে, আমাদের প্রতিশ্রুতিতে একটি কঠোর পরীক্ষামূলক পর্যায় অন্তর্ভুক্ত রয়েছে। 1 যেখানে আমাদের সরঞ্জাম ব্যবহার করে উৎপাদিত কেবলগুলি চালানের জন্য অনুমোদিত হওয়ার আগে গ্রাহকের নির্দিষ্টকরণ বা প্রাসঙ্গিক শিল্প মানগুলির সাথে পুঙ্খানুপুঙ্খভাবে পরীক্ষা করা হয় 2আমরা যে যন্ত্রপাতি সরবরাহ করি তা নিশ্চিত করি 3 এই গুরুত্বপূর্ণ গুণমান এবং সুরক্ষা মানদণ্ডগুলি ধারাবাহিকভাবে পূরণ করে এমন কেবল তৈরি করতে সক্ষম। কিছু নির্মাতারা এমনকি দ্রুত পরীক্ষার পরিষেবাও অফার করে, যা যাচাইকৃত কর্মক্ষমতার উপর শিল্পের মনোযোগকে জোর দেয়।উপসংহার

নিরাপদ, নির্ভরযোগ্য পাওয়ার কেবল তৈরির জন্য সামঞ্জস্যপূর্ণভাবে কাজ করা বিশেষ যন্ত্রপাতির একটি ক্রম প্রয়োজন। শক্তিশালী কন্ডাক্টর অঙ্কন এবং স্ট্র্যান্ডিং থেকে শুরু করে, নির্ভুল ইনসুলেশন এবং শিথিং এক্সট্রুশন লাইনের মাধ্যমে, কোর অ্যাসেম্বলি এবং ঐচ্ছিক আর্মারিং সরঞ্জাম পর্যন্ত, প্রতিটি পর্যায় সক্ষম, সু-রক্ষণাবেক্ষণ করা মেশিনের উপর নির্ভর করে। 4। গুরুত্বপূর্ণভাবে, নিরাপত্তা এবং কর্মক্ষমতা নিশ্চিত করার জন্য ব্যাপক বৈদ্যুতিক এবং যান্ত্রিক পরীক্ষা অ-আলোচনাযোগ্য। 1. হংকাই দক্ষ, নির্ভরযোগ্য বৈদ্যুতিক তারের উৎপাদন সমাধান প্রদান করে 3 এবং প্রয়োজনীয় দক্ষতা 1 কাঁচামাল থেকে একটি সম্পূর্ণ, মান-কেন্দ্রিক উৎপাদন কার্যক্রম প্রতিষ্ঠা করতে আপনাকে সাহায্য করার জন্য 5 সমাপ্ত পণ্যের দিকে।

-

হংকাইয়ের প্রক্রিয়ার মধ্যে রয়েছে সমাধান নিয়ে আলোচনা, সরঞ্জাম উৎপাদন, মান অনুযায়ী পণ্য পরীক্ষা/পরীক্ষা এবং ইনস্টলেশন/প্রশিক্ষণ। উৎস: https://hkcablemachine.com/ ↩ ↩ ↩

-

হংকাই মেশিন ট্রায়ালের পর কেবল পাস না হওয়া পর্যন্ত পরীক্ষা করে, বিক্রয়োত্তর সহায়তা প্রদান করে এবং বিশ্বব্যাপী জাহাজ সরবরাহ করে। উৎস: https://hkcablemachine.com/ ↩

-

হংকাই দক্ষ এবং নির্ভরযোগ্য বৈদ্যুতিক তারের উৎপাদন সমাধান প্রদান করে। উৎস: https://hkcablemachine.com/ ↩ ↩

-

হংকাই সাধারণ কেবল উৎপাদন লাইন সরবরাহ করে। উৎস: https://hkcablemachine.com/ (সামগ্রিক অফার থেকে বোঝানো হয়েছে)↩

-

হংকাই কেবলের কাঁচামাল সরবরাহ করতে পারে। উৎস: https://hkcablemachine.com/ ↩