ما هو Patch-Cord/Soft Cable؟

من الهيكل أدناه، يمكننا أن نرى بصريًا أن هيكله يتكون من الأجزاء التالية:

- الفيبر

- خيوط الغزل

- غمد LSZH

لذلك إذا قمنا بتحليلها وفقًا لكتاباتنا السابقة: كيفية اختيار خط الإنتاج وفقًا للكابلات الضوئية المختلفة، ويتم ذلك بواسطة الآلات التالية:

كيفية صنع كابل إسقاط FTTH بواسطة الآلات؟

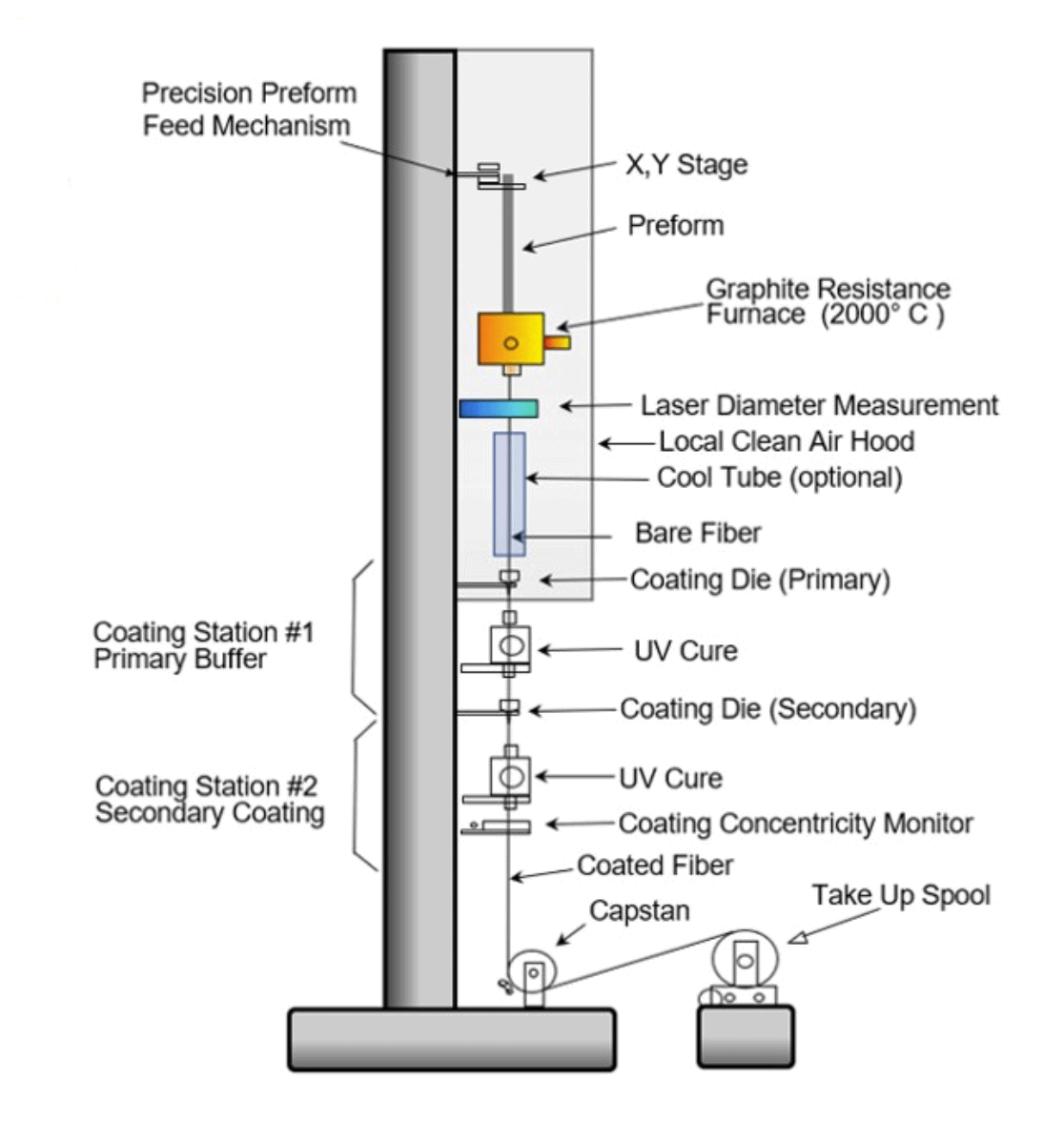

1. برج الرسم

يُصنع قلب الألياف الضوئية وغلافها من زجاج السيليكا عالي النقاء. تُصنع الألياف الضوئية من السيليكا بطريقتين. الطريقة الأولى هي طريقة البوتقة. في هذه الطريقة، يُصهر مسحوق السيليكون لإنتاج ألياف متعددة الأوضاع أكثر سمكًا، مناسبة لنقل العديد من إشارات الموجات الضوئية لمسافات قصيرة. أما الطريقة الثانية، وهي الترسيب البخاري، فتُنتج أسطوانة صلبة مكونة من مادة أساسية وغلاف، تُسخن بعد ذلك وتُسحب إلى ألياف بصرية أحادية الوضع أرقّ للاتصالات لمسافات طويلة.

مواصفات برج الرسم

- وحدة تغذية القالب المسبق

- فرن

- تجميع جرار بدء التشغيل

- نظام إمداد الغاز (للأرجون)

- مرشحات HEPA

- قياس قطر الألياف

- نظام طلاء الألياف

- أفران المعالجة بالأشعة فوق البنفسجية والحرارية

- قياس قطر الطلاء

- التحكم في مركز الألياف

- التحكم في تركيز طلاء الألياف

- قياس شد الألياف

- كابستان / ساحب الألياف

- لفّ الألياف/مُغيّر الأسطوانة

- جهاز اختبار مقاومة الألياف/إعادة لفها

1. وحدة تغذية التشكيل المسبق: تُوضع القوالب الأولية في الفرن. يتم التحكم في سرعة وموضع القوالب الأولية بحيث تكون في منتصف الفرن. تُحدد سرعة دخول القوالب الأولية إلى الفرن بسرعة سحب السلك، وحجم القالب الأولي، وسمك الألياف المطلوب.

يُضبط قطر الألياف حسب سرعة سحب السلك. ويُتحكم في شد التمدد حسب درجة حرارة الفرن. يجب مراقبة هذا الشد والحفاظ عليه ثابتًا أثناء السحب لتجنب شد الألياف بشدة أو ارتخائها.

2. فرنيُوضع القالب في فتحة أعلى الفرن. الفرن أسطواني الشكل ومحوره عمودي. يوجد ثقب في السطح السفلي تخرج منه ألياف صغيرة القطر. كلا الثقبين مزودان بقزحيتين لتغيير القطر، مما يسمح للمشغل بالتحكم في تدفق الغاز في الفرن.

يستخدم الفرن عنصرًا كهربائيًا عالي الجهد، عادةً ما يكون وحدة مقاومة من الجرافيت. لبدء عملية سحب الأسلاك، يُوضع القالب في الفرن. تُسخّن منطقة السحب إلى ما يزيد عن ١٩٠٠ درجة مئوية، حيث يلين الزجاج ويتمدد، وتسحب قطرات الماء الألياف إلى الأسفل.

3. تجميع جرار بدء التشغيل: يُقطع الماء المتساقط أسفل الفرن. ثم تُمرَّر الألياف عبر جرار ذي عجلتين يسحبها للأسفل. يُقلَّل قطر الألياف حتى تصل إلى المواصفات المطلوبة.

ثم تُنقل الألياف إلى نظام طلاء، وتتبع برجًا إلى الأسفل. هناك، تتولى رافعة سحبها إلى الأسفل. بعد ذلك، تتحكم الرافعة الموجودة في الأسفل بسرعة سحب الألياف بناءً على حلقة تغذية راجعة بمقياس قطر.

4. إمداد الغاز للفرن: الفرن ساخن جدًا، حوالي ٢٠٠٠ درجة مئوية. ولكن إذا ارتفعت درجة الحرارة أكثر من ذلك، لتتجاوز ٦٠٠ إلى ٨٠٠ درجة مئوية، سيبدأ الجرافيت بالتحلل والتلوث.

لتجنب ذلك، يُستخدم الأرجون للتحكم في درجة الحرارة. كما يُساعد الأرجون على منع الاضطرابات في الهواء التي قد تُسبب أضرارًا. أثناء تدفق الأرجون عبر الفرن، نستخدم قزحية للتحكم في كمية الهواء الداخلة والخارجة. من المهم الحفاظ على تدفق الأرجون بدقة، لذلك نستخدم تقنيات مختلفة لتحقيق ذلك.

5. ترشيح الهواء: سرعة السحب البطيئة المستخدمة في الألياف المتخصصة تعني أن الألياف غير المطلية تُبرّد عادةً بالهواء قبل طلائها. أما مصانع ألياف الاتصالات الأكبر حجمًا، فتحتوي على أقسام مغلقة يُبرّد فيها الغاز.

تُنشئ بعض الشركات أيضًا أبراجًا للرسم في غرف نظيفة. ومع ذلك، يستخدم معظم مُصنّعي الألياف المتخصصة هواءً محيطيًا نقيًا، مُنظّفًا بفلاتر هواء عالية الكفاءة (HEPA) مُركّبة خلف القوالب والأفران، وفي أجزاء من البرج.

6. قياس قطر الألياف: يتراوح قطر الألياف المتخصصة بين 50 و1000 ميكرون (1 مم). وتشمل الأحجام الشائعة الاستخدام 80 و125 و400 ميكرومتر. ويُحدد القطر بسرعة السحب. وقد تُسبب التغيرات الطفيفة في درجة حرارة الفرن أو القالب المسبق، أو تدفق الغاز الخامل، أو ظروف السحب الأخرى، تقلبات طفيفة في قطر الألياف.

لتجنب هذا الوضع، يحتوي البرج على نظام قياس مستمر يرسل البيانات إلى حلقة التحكم في القطر. يمكن تعديل سرعة جرّ المثقاب باستخدام هذه المعلومات. في بعض الحالات، قد توجد حلقة تحكم ثانوية لضبط تغذية القالب المسبق. تستخدم حلقات التحكم هذه قياسات القطر لإجراء تعديلات سريعة.

7. نظام الطلاء: يُعدّ طلاء الألياف ضروريًا لحماية ألياف الزجاج والحفاظ على قوتها. كما تحتاج بعض الألياف الخاصة إلى طلاء لتحسين أدائها البصري. تتكون معظم الطلاءات من طبقتين: طبقة داخلية أكثر ليونة وطبقة خارجية أكثر صلابة تُلصق بالزجاج.

هذا يعني أن نظام الطلاء يجب أن يطبق ويعالج راتنجين منفصلين. تدخل الألياف إلى القالب الأول أو "الكوب" لنظام الطلاء، الذي يطبق عليه الطلاء الأساسي (الطبقة الداخلية). يمكن تطبيق بعض الطلاءات الثانوية، المعروفة باسم "الترطيب على الرطب"، قبل معالجة الطلاء الأساسي.

8. قياس التمركز: يجب قياس قطر الألياف ومركزيتها باستخدام أجهزة ليزر. تساعد قوة مادة الطلاء على إبقاء الألياف في منتصف القالب.

في حال وجود مشكلة في مركزية الألياف، فقد يلزم إيقاف العملية وبدءها من جديد. من المهم وضع طبقة طلاء مناسبة على الألياف لتجنب خسائر الانحناء الدقيق، والتي قد تُسبب مشاكل التوهين.

9. بكرات الرفع والرفع: تسحب الرافعة الموجودة أسفل القالب الألياف من نهايته. كما يوجد نظام لفّ الألياف على بكرة تخزين. يتم التحكم في شد الألياف لضمان لفّها بشكل صحيح على عمود السحب.

10. جهاز اختبار وإعادة لف الإثباتقوة الشد مقياس أساسي للألياف النهائية. تستخدم المصانع هذا المقياس لاكتشاف أي مشاكل في عملية التشكيل المسبق والتشكيل. تحتوي آلة الفحص على بكرة سحب، ورافعتين قابلتين للتحكم، وبكرة سحب.

عادةً ما يكون جهاز الختم قريبًا من الرافعة الرئيسية لبرج الجر أو في غرفة منفصلة. كما يوفر بعض مصنعي الألياف المتخصصة أنظمة إعادة لف لتقسيم ناتج القالب إلى عدة لفات، بالطول الذي يحدده عميل الألياف.

11. معدات برج السحب الأخرى: تحتاج بعض أنواع الألياف إلى أنظمة مختلفة للتحكم في خصائصها. على سبيل المثال، تحتاج الألياف المستقطبة دائريًا وبعض أنواع الألياف الأخرى إلى التدوير أو الالتواء أثناء عملية السحب.

يمكن القيام بذلك باستخدام الدوار الموجود في ظرف التشكيل المسبق أو جهاز الالتواء أو الهز الموجود أسفله. قد يتطلب سحب ألياف الكريستال الفوتونية ذات الفجوات الهوائية والفراغات وغيرها من الميزات أنظمة تدفق وضغط غاز إضافية للتحكم في الضغط الداخلي والرطوبة.

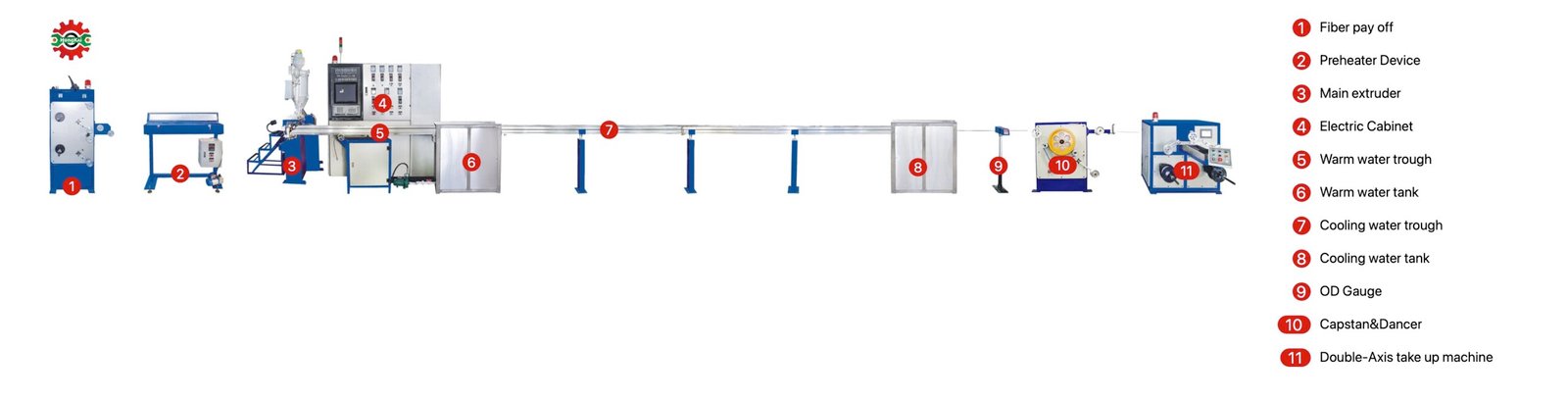

2. خط إنتاج عازل محكم HK-30 IPC+PLC للتحكم

1. الألياف تؤتي ثمارها: وضعت على 25 كم/50 كم الألياف العارية.

2. جهاز تسخين الألياف :تسخين الألياف قبل الطارد.

3. الطارد الرئيسي: باستخدام أفضل جودة للبرغي من الصين، البثق بولي إيثيلين/بولي فينيل كلوريد/بلاستيك حراري المواد؛ المحرك باستخدام سيمنز بالإضافة إلى مُشفِّر ويعتمد التحكم في الحلقة المغلقة لجعل خط الإنتاج لتغيير القطر أكثر استقرارًا أثناء زيادة سرعة الخط أو نقصانها.

4. خزانة التحكم: التحكم PLC+IPC، تشغيل أكثر سهولة للعامل، المحول باستخدام الأمريكية إيمرسون/ميتسوبيشي، اليابانية، الأجزاء الكهربائية الأخرى باستخدام شنايدر.

5. حوض الماء الدافئ:استخدام مياه الصنبور العادية لتبريد الكابل

6. خزان الماء الدافئ:قم بتوصيل الحوض لتجديد الماء الدافئ تلقائيًا.

7. حوض مياه التبريد:درجة حرارة الماء حوالي 10-25 درجة مئوية لتبريد القطر الخارجي المستقر.

8. خزان مياه التبريد: الربط مع آلة التبريد، وملء مياه التبريد إلى حوض مياه التبريد تلقائيًا

9. مقياس التطوير التنظيمي:عرض القطر الفعلي للكابل للمشغل.

10. كابستان:تغيير سرعة الخط تلقائيًا عن طريق باناسونيك سيرفو بلس علبة التروس.

11. ارفع: استخدام المحرك سيمنز، يمر عبر سيرفو وتوجد أيضًا شاشة عرض لمشغل السرعة للأعلى/الأسفل.

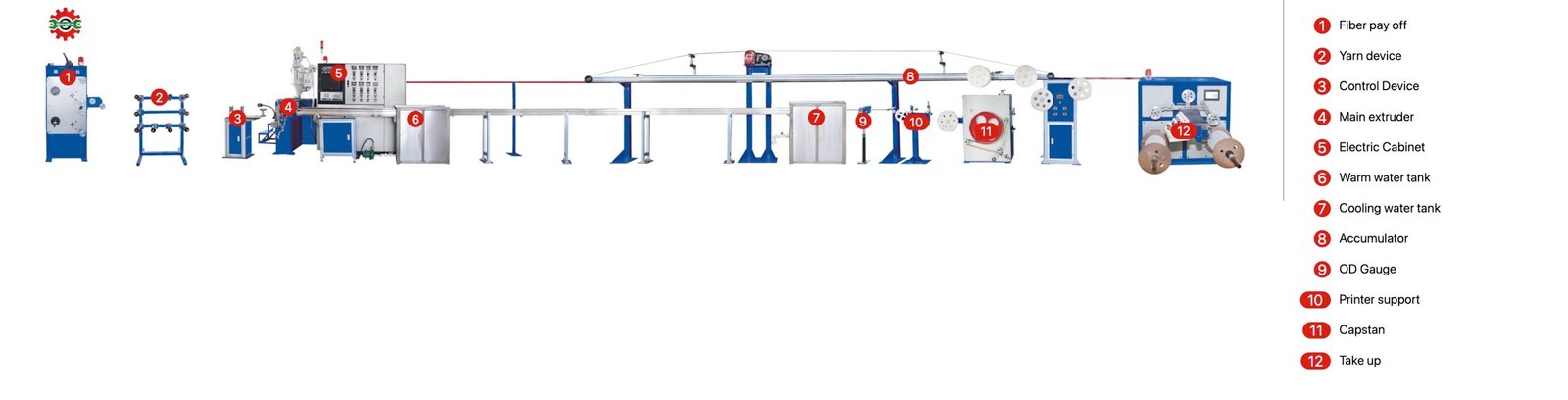

3. التحكم HK-50 IPC+PLC سلك توصيل/كابل ناعم خط الإنتاج

1. الألياف تؤتي ثمارها: وضعت على 25 كم/50 كم الألياف العارية.

2. جهاز الغزل: ضعي الخيط حول الألياف العارية.

3. منصة التحكم :التحكم في كل شيء (الألياف والغزل) قبل الطارد.

4. الطارد الرئيسي: باستخدام أفضل جودة للبرغي من الصين، البثق LSZH/PVC المواد؛ المحرك باستخدام سيمنز بالإضافة إلى مُشفِّر ويعتمد التحكم في الحلقة المغلقة لجعل خط الإنتاج لتغيير القطر أكثر استقرارًا أثناء زيادة سرعة الخط أو نقصانها.

5. خزانة التحكم: التحكم PLC+IPC، تشغيل أكثر سهولة للعامل، المحول باستخدام الأمريكية إيمرسون/ميتسوبيشي، اليابانية، الأجزاء الكهربائية الأخرى باستخدام شنايدر.

6. خزان الماء الدافئ:قم بتوصيل الحوض لتجديد الماء الدافئ تلقائيًا.

7. خزان مياه التبريد: الربط مع آلة التبريد، وملء مياه التبريد إلى حوض مياه التبريد تلقائيًا

8. مقياس التطوير التنظيمي:عرض القطر الفعلي للكابل للمشغل.

9. كابستان:تغيير سرعة الخط تلقائيًا عن طريق باناسونيك سيرفو بلس علبة التروس.

10. المحور المزدوجارفع: استخدام المحرك سيمنز، يمر عبر سيرفو وتوجد أيضًا شاشة عرض لمشغل السرعة للأعلى/الأسفل.

أدناه رابط الفيديو خط إنتاج كابلات التصحيح/الكابلات الناعمة للتحكم HK-50 IPC+PLC

العالم النهائي

إذا كنت مهتمًا بهذا المشروع، دعنا اتصل بكق للحصول على العرض