أليس بدء خط إنتاج ألياف ضوئية أمرًا شاقًا؟ فالاستثمار كبير والتكنولوجيا معقدة. قد يؤدي اختيار المعدات الخاطئة إلى تدني جودة الكابلات، وتأخير الإنتاج، وإهدار رأس المال، مما يضر بأعمالك حتى قبل انطلاقها. إن فهم الآلات الأساسية هو خطوتك الأولى الحاسمة نحو النجاح.

تشمل معدات تصنيع الألياف الضوئية الرئيسية أبراج السحب لإنشاء الألياف، وخطوط التلوين والتخزين المؤقت للحماية والتعريف، وآلات التجديل (مثل خطوط التجديل SZ) لتجميع قلب الكابل، وخطوط التغليف لوضع الغلاف الواقي النهائي. كما أن معدات مراقبة الجودة الشاملة ضرورية في جميع مراحل الإنتاج.12

إن فهم المراحل الرئيسية بداية جيدة، لكن القرارات الحاسمة الحقيقية تُتخذ عند اختيار الآلات المناسبة لكل خطوة. يعتمد كل شيء، من سرعة الإنتاج إلى أداء الكابل النهائي، على هذه الخيارات. من السهل أن تضيع في المواصفات الفنية، لذا نحتاج إلى التعمق في كل جزء مهم من العملية. دعونا نحلل المعدات الأساسية التي ستحتاجها، قطعة قطعة، حتى تتمكن من بناء خط إنتاج موثوق وفعال. تابع القراءة لفهم ما يدخل في صناعة كابلات الألياف الضوئية عالية الجودة.

ما هي الآلات المهمة لسحب الألياف؟

هل تفكر في إنتاج خيوط الألياف الزجاجية؟ إنه عمل دقيق للغاية. حتى العيوب المجهرية في الألياف قد تُسبب فقدانًا كبيرًا للإشارة لاحقًا. غالبًا ما يؤدي استخدام معدات سحب غير مناسبة أو سيئة المعايرة إلى تكسر الألياف أثناء الإنتاج، وعدم تناسق القطر، وفي النهاية، منتج لا يُلبي معايير الأداء.

الآلة الأساسية هي برج سحب الألياف1يقوم هذا النظام المتكامل بصهر طرف قالب زجاجي مُنقّى بعناية، ثم يُسحبه إلى ألياف بصرية رفيعة، مع وضع طبقات واقية فورًا. كما يلزم استخدام مخرطة مسبقة لتجهيز قضيب الزجاج بشكل مثالي.

!

لنتعمق أكثر في عملية سحب الألياف. تُعدّ هذه العملية بلا شك الخطوة الأكثر أهمية وحساسية من الناحية التكنولوجية في تصنيع الألياف الضوئية. الهدف هو أخذ قضيب زجاجي كبير ومتين، يُسمى "التشكيل المسبق"، وسحبه إلى خيط متصل من الألياف يبلغ قطره عادةً 125 ميكرومترًا فقط - أي ما يُقارب سُمك شعرة الإنسان - مع الحفاظ على نقاء عالٍ ودقة هندسية فائقة. تُؤكد الأبحاث أن العيوب الطفيفة المُستحثة هنا قد تؤثر بشدة على جودة الإشارة أو تُسبب انقطاعات. 2.

قالب الزجاج

يبدأ كل شيء بالتشكيل الأولي. هذا ليس مجرد زجاج عادي؛ إنه سيليكا مصهورة فائقة النقاء. غالبًا ما يستخدم كبار المصنّعين عمليات مثل الترسيب البخاري الخارجي (OVD) لإنتاج تشكيل أولي مع احتمالية منخفضة للغاية لفقدان الإشارة. يحتوي التشكيل الأولي نفسه على هيكل القلب والكسوة اللازمين لنقل الضوء. تؤثر جودته بشكل مباشر على خصائص الألياف النهائية. قبل السحب، قد يُفحص التشكيل الأولي بحثًا عن أي عيوب ويُركّب على مخرطة التشكيل الأولي. هنا، يمكن تشكيله وتنظيفه بدقة، وأحيانًا نقشه لضمان سطح بداية مثالي. أي تلوث أو عيب سطحي في التشكيل الأولي قد يؤدي إلى عيوب في الألياف المسحوبة.

مكونات برج الرسم

برج الرسم بحد ذاته عبارة عن هيكل طويل متعدد الطوابق، مصمم لضمان الاستقرار والتحكم الدقيق. يجمع البرج بين عدة مكونات رئيسية تعمل بتناغم:

- آلية تغذية القالب المسبق: يُثبّت هذا القالب عموديًا ويُنزّله بدقة داخل الفرن. يُعدّ التحكم في سرعة التغذية أمرًا بالغ الأهمية للحفاظ على ثبات قطر الألياف.

- فرن عالي الحرارة: يعمل هذا الفرن عند درجات حرارة عالية جدًا، عادةً حوالي ٢٠٠٠ درجة مئوية (٣٦٠٠ درجة فهرنهايت)، لتليين طرف قالب الزجاج. تُعد أفران مقاومة الجرافيت أو أفران الحث خيارات شائعة. يُعد التحكم الدقيق في درجة الحرارة أمرًا بالغ الأهمية؛ إذ قد تُسبب التقلبات اختلافات في قطر الألياف ومتانتها. تُشير مصادر الصناعة إلى استخدام أفران الجرافيت الحثية والليزر عالي الطاقة في بعض الأحيان.

- مقياس قياس القطر: توجد مقاييس ليزرية أسفل الفرن مباشرةً، تقيس قطر الألياف باستمرار أثناء سحبها. تُرسل هذه البيانات إلى نظام التحكم آنيًا لضبط سرعة السحب (أو أحيانًا سرعة تغذية التشكيل المسبق) للحفاظ على القطر المستهدف (مثلًا، ١٢٥ ميكرومتر) بدقة تصل إلى أقل من الميكرون.

- أجهزة تطبيق الطلاء: عند خروج الألياف الزجاجية العارية من الفرن، تكون هشة للغاية وعرضة لعيوب السطح الناتجة عن التآكل أو الرطوبة. لحمايتها فورًا، تُطبق طبقة أو طبقتان من طلاء بوليمر الأكريلات القابل للتصلب بالأشعة فوق البنفسجية. يستخدم المُطبِّقون قوالب دقيقة لضمان طبقة متحدة المركز حول الألياف، مما يجعل القطر الإجمالي عادةً ما يتراوح بين 245 و250 ميكرومتر. يُعدّ اتساق سُمك الطلاء وتماسكه أمرًا بالغ الأهمية لأداء الألياف ومعالجتها لاحقًا.

- أفران المعالجة بالأشعة فوق البنفسجية: تُعالج مصابيح الأشعة فوق البنفسجية عالية الكثافة طلاءات الأكريلات السائلة بسرعة، مما يُحوّلها إلى طبقة واقية قبل أن تلامس الألياف أي مكونات ميكانيكية. يضمن التصلب الجيد أن يوفر الطلاء حماية كافية ويمنع فقدان الإشارة (الانحناء الدقيق).

- نظام سحب الرحوية/الجرار: تقع المضخة الرحوية قرب أسفل البرج، وتوفر قوة السحب التي تسحب الألياف من طرف القالب المُليّن. يتم التحكم في سرعتها بدقة، وغالبًا ما تصل إلى 10-20 مترًا في الثانية، وتعمل بالتنسيق مع حلقة التغذية الراجعة لمقياس القطر. يُعد السحب السلس والمتسق أمرًا بالغ الأهمية.

- نظام التحكم في التوتر: تراقب الراقصات أو خلايا الحمل مستوى شد منخفضًا ومحددًا للألياف طوال عملية السحب. قد يؤدي الشد غير الصحيح إلى اختلافات في القطر أو حتى إلى كسره.

- نظام البكرة: أخيرًا، تُلف الألياف المطلية على بكرة كبيرة. تُستخدم أنماط لف دقيقة لمنع التلف وضمان سهولة فك الألياف في العمليات اللاحقة. يمكن أن ينتج قالب واحد من ألياف بطول يتراوح بين بضعة كيلومترات وأكثر من 25 كيلومترًا.

أتذكر زيارتي لمنشأة تعاني من انقطاعات متكررة في الألياف. بعد فحص درجات حرارة الفرن وضبطه، وجدنا أن اهتزازات طفيفة من أساسات المبنى هي السبب. حلّ تركيب عازل اهتزازات أفضل للبرج المشكلة. يُظهر هذا مدى حساسية هذه العملية. في هونغكاي، نركز على توفير حلول مستقرة لأبراج السحب، ومعالجة المشاكل المحتملة مثل الاهتزاز والتلوث في بيئة الغرف النظيفة المحيطة بالفرن ومناطق الطلاء. 2.

كيف يتم تلوين الألياف وتخزينها؟

بمجرد الحصول على الألياف العارية والمغلفة (حوالي ٢٥٠ ميكرومتر)، تبقى رقيقة للغاية وغير مرئية تقريبًا. وسيكون التعامل مع مئات من هذه الألياف المتطابقة في كابل واحد أمرًا مستحيلًا. فبدون تحديد واضح وحماية إضافية، يواجه الفنيون الميدانيون صعوبة بالغة أثناء التركيب والصيانة، مما يؤدي إلى أخطاء وتأخيرات باهظة التكلفة.

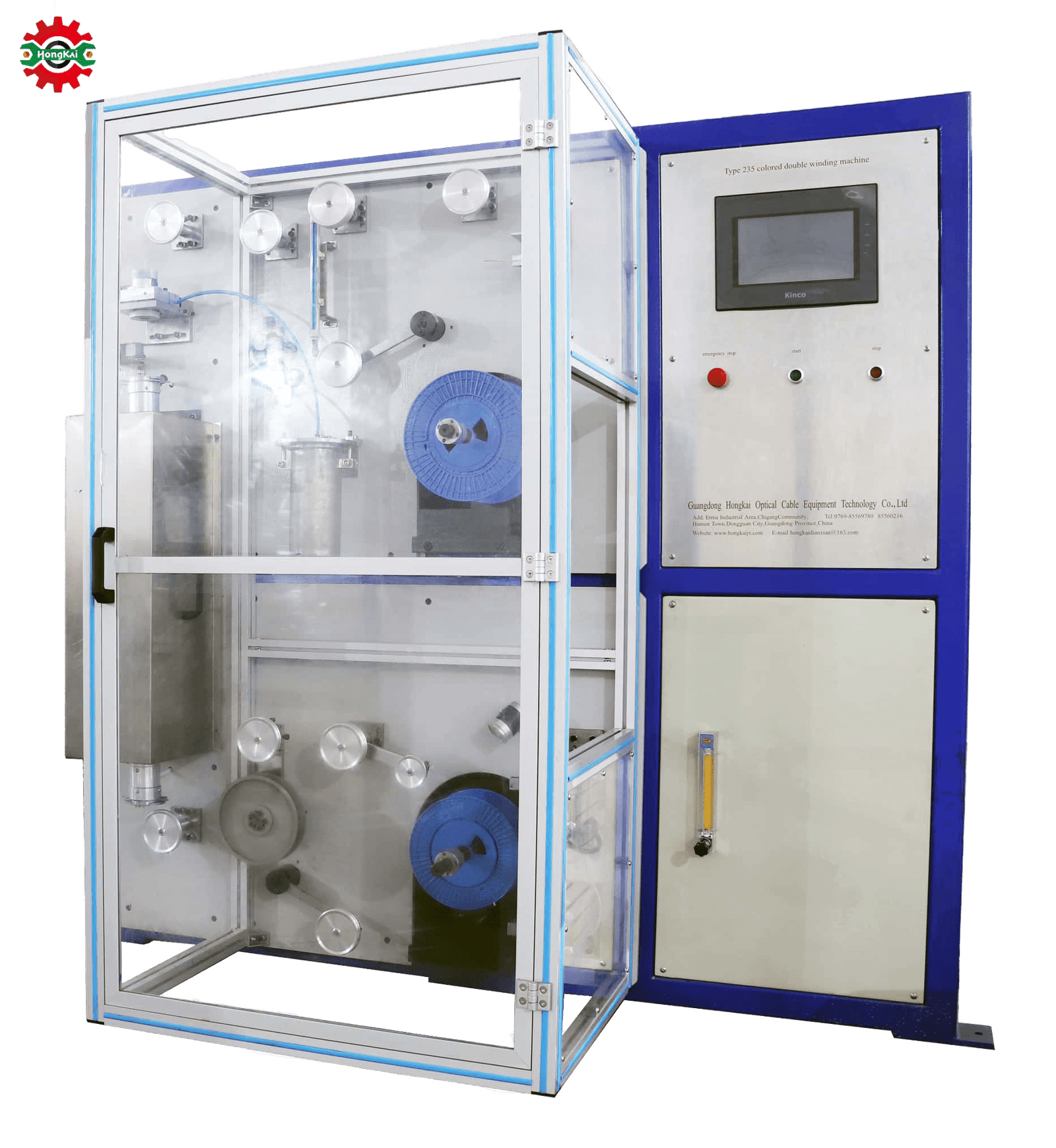

الألياف تمر عادة من خلال تلوين وإرجاع الخطوط3 أولاً، يتم استخدام أحبار معالجة بالأشعة فوق البنفسجية للتعريف وفقًا لرموز الألوان القياسية. ثم، بناءً على تصميم الكابل، يتم الانتقال إلى خطوط الطلاء الثانوية4 لإضافة حاجز محكم أو وضعه داخل أنابيب فضفاضة لتعزيز الحماية الميكانيكية والبيئية.

لنتعمق أكثر في مراحل التلوين والتخزين المؤقت. تُجهّز هذه العمليات الألياف المسحوبة لتجميعها في هيكل كابل، مما يُسهّل التعامل معها وتحديدها، ويوفر مستوى الحماية اللازم للاستخدام المقصود.

تلوين الألياف

الغرض الأساسي من التلوين هو التعريف. في كابلات الألياف المتعددة، يجب أن يكون كل ليف قابلاً للتعريف بشكل فريد. تُعرّف المعايير الدولية (مثل TIA-598-C) رموز الألوان، عادةً باستخدام سلسلة من 12 لونًا قياسيًا (أزرق، برتقالي، أخضر، بني، رمادي، أبيض، أحمر، أسود، أصفر، بنفسجي، وردي، أزرق مائي). بالنسبة لعدد الألياف الذي يزيد عن 12، تتكرر الألوان، وغالبًا ما تُضاف إليها علامات حلقية أو خطوط أثناء عملية التلوين، أو عن طريق تجميع الألياف الملونة داخل أنابيب عازلة بألوان مختلفة.

ال خط التلوين واللف يقوم بهذه المهمة. المكونات الرئيسية تشمل:

- بكرة الدفع: يحمل بكرة ألياف مسحوبة ومطلية (قطرها عادةً ٢٥٠ ميكرومتر). يتطلب هذا التحكم الدقيق في الشد لتجنب إتلاف الألياف.

- أداة وضع الحبر: يُطبّق هذا طبقة رقيقة من حبر قابل للمعالجة بالأشعة فوق البنفسجية على سطح الألياف. تتوفر طرق مختلفة، منها تمرير الألياف عبر قالب مملوء بالحبر أو استخدام أسطوانات تطبيق. تتطلب الخطوط عالية السرعة تطبيقًا فعالًا للحبر وأنظمة إزالة الفائض (مثل مناديل الهواء) لضمان طبقة ناعمة وموحدة. يمكن أيضًا دمج وحدات وسم حلقية هنا.

- فرن المعالجة بالأشعة فوق البنفسجية: على غرار برج الرسم، تُعالج مصابيح الأشعة فوق البنفسجية الحبر بسرعة. يجب أن تكون طاقة المعالجة كافية لمعالجته بالكامل دون ارتفاع درجة حرارة الألياف أو طلائها الأساسي. غالبًا ما تستخدم الخطوط المتقدمة أنظمة الأشعة فوق البنفسجية المستوردة عالية الجودة لضمان الموثوقية.

- التحكم في الرفع والشد: يسحب الألياف عبر الخط بسرعة وشد مُتحكم بهما. تتفاوت السرعات بشكل كبير، حيث تتراوح سرعات الخطوط الحديثة بين مئات الأمتار و3000 متر في الدقيقة.

- بكرة الالتقاط: لفّ الألياف الملونة على بكرة جديدة، استعدادًا للمرحلة التالية (التخزين المؤقت أو التجديل). الدقة في اللفّ مهمةٌ أيضًا. الأتمتة أساسيةٌ هنا، حيث غالبًا ما تستخدم الأنظمة وحدات تحكم منطقية قابلة للبرمجة (مثل سيمنز)، مما يسمح لمشغل واحد بإدارة خطوط متعددة.

من التحديات التي أواجهها كثيرًا مع العملاء تحقيق ثبات اللون وحيويته بسرعات عالية. يُعد تحسين تركيبة الحبر، وكثافة مصباح الأشعة فوق البنفسجية، وسرعة الخط أمرًا بالغ الأهمية.

الطلاء الثانوي (التخزين المؤقت)

يُضيف التخزين المؤقت حماية ميكانيكية تتجاوز الطبقة الأولية الرقيقة (250 ميكرومتر). هناك نوعان رئيسيان:

- التخزين المؤقت الضيق: في هذه العملية، تُبث طبقة أو أكثر من البوليمر (مثل PVC، أو مركبات LSZH، أو أحيانًا النايلون أو Hytrel) مباشرةً فوق الألياف المطلية بسمك 250 ميكرومتر، مما يرفع القطر عادةً إلى 900 ميكرومتر (0.9 مم). يُنتج هذا وحدة ألياف متينة، يسهل التعامل معها وتوصيلها مباشرةً. تُستخدم هذه الطريقة بكثرة في الكابلات الداخلية (أسلاك التوصيل، وكابلات التوزيع). التخزين المؤقت الضيق خط يتضمن:

- فوائد الألياف: يعد التعامل مع ألياف متعددة في نفس الوقت أمرًا شائعًا.

- المسخن المسبق: يقوم بتسخين الألياف قليلاً لتعزيز الالتصاق.

- آلة بثق برأس متقاطع: تُذيب بوليمر العازل وتُطبقه حول الألياف باستخدام قالب دقيق. يُعدّ التحكم في درجة الحرارة والضغط أمرًا أساسيًا لتحقيق القطر والتمركز الصحيحين دون إجهاد الألياف حراريًا. بعض الخطوط متعددة الاستخدامات بما يكفي للتعامل مع كل من العازل الضيق وتطبيقات "التغليف الدقيق" الأصغر.

- حوض التبريد: يستخدم الماء (عادةً ما يكون دافئًا في البداية، ثم يبرد تدريجيًا) لتجميد الطبقة العازلة دون إحداث أي إجهاد. يمكن استخدام أقسام مفرغة للمعايرة.

- قياس القطر والتحكم في التوتر: تعمل مقاييس الليزر على مراقبة القطر، مما يضمن الاتساق.

- كابستان ورافعة.

- تخزين مؤقت للأنابيب السائبة: هنا، تُوضع ألياف متعددة الألوان (عادةً من ٢ إلى ٢٤، وأحيانًا أكثر) بشكل فضفاض داخل أنبوب بوليمر (غالبًا ما يكون من مادة PBT - بولي بوتيلين تيريفثالات، المعروفة بثباتها ومقاومتها). يتميز الأنبوب بقطر داخلي أكبر من حزمة الألياف، مما يسمح لها بحرية الحركة. هذا يعزل الألياف عن القوى الميكانيكية الخارجية (مثل الشد والانحناء) ويسمح بالتمدد/الانكماش مع تغيرات درجة الحرارة، مما يجعله مثاليًا للكابلات الخارجية. عادةً ما تُملأ الأنابيب بجل مانع لتسرب الماء أو تحتوي على عناصر قابلة للتمدد (خيوط/أشرطة) لمنع تسرب الماء. خط إنتاج الأنابيب السائبة هو أكثر تعقيدا:

- مكافآت الألياف: للألياف متعددة الألوان (على سبيل المثال، 12 أو 24 مكافأة).

- وحدة تجميع/تذبذب الألياف: تجمع الألياف وتُضفي تذبذبًا طفيفًا أو "طولًا زائدًا للألياف" (EFL) على الأنبوب. هذا يضمن عدم تعرض الألياف لشد عند ثني الكابل أو انكماشه. يُعدّ التحكم الدقيق في طول الألياف الزائد أمرًا بالغ الأهمية لتحسين أداء درجة الحرارة.

- آلة البثق ذات الرأس المتقاطع: تُخرج أنبوب PBT حول حزمة الألياف. غالبًا ما تُملأ المادة الهلامية بالتزامن مع قالب الرأس المتقاطع.

- مضخة الجل/أداة التطبيق: إذا كانت مملوءة بالجل، يتم حقن الجل الثيكسوتروبي بدقة باستخدام مضخات قياس دقيقة.

- حوض التبريد: يبرد الأنبوب ويصلبه.

- التحكم في القطر/سمك الجدار: تقوم مقاييس الليزر أو الماسحات الضوئية بالموجات فوق الصوتية بمراقبة الأبعاد.

- الرافعات والرافعات (غالبًا على براميل كبيرة). تدعم الخطوط الحديثة إنتاج أنابيب من 1 إلى 12 ليفًا (أو أكثر).

يعتمد اختيار أنبوب عازل محكم وأنبوب مفكوك كليًا على استخدام الكابل. يوفر العازل المحكم سهولة في التعامل مع الكابل عند التوصيل، بينما يوفر الأنبوب المفكوك حماية بيئية وميكانيكية فائقة للألياف نفسها. في هونغكاي، نوفر كلا النوعين من خطوط الطلاء الثانوي ونساعد عملائنا على اختيار الأنسب لمزيج منتجاتهم. 12يتطلب الحصول على معلمات البثق الصحيحة، وخاصة بالنسبة للأنابيب السائبة لتحقيق EFL الصحيح، الخبرة والتحكم الدقيق في الآلات.

ما هي المعدات التي تقوم بتجميع الألياف في قلب الكابل؟

لديك ألياف ملونة، ربما محمية بأنابيب عازلة. لكنها لا تزال عناصر فردية. كيف يمكنك تجميعها معًا بشكل منهجي لتكوين الهيكل المركزي للكابل؟ تجميعها عشوائيًا لن يُجدي نفعًا؛ سيفتقر الكابل إلى القوة والتنظيم والأداء الثابت، خاصةً عند الانحناء أو الشد.

تُستخدم خطوط التجديل لثني الألياف العازلة أو الأنابيب المفكوكة حول عنصر قوة مركزي، مما يُشكِّل قلب كابل مستقر. النوع الأكثر شيوعًا للكابلات الضوئية هو خط SZ Stranding، المعروفة بمرونتها وسرعتها. خطوط الربط الكوكبية هي تقنية قديمة تُستخدم أحيانًا في إنشاءات محددة.

دعونا نتعمق أكثر في عملية التجنيدهنا، تُدمج ألياف فردية أو مجموعات من الألياف (عادةً داخل أنابيب مفكوكة أو كوحدات عازلة محكمة) مع عناصر أخرى مثل عناصر القوة، والحشوات، ومواد مانعة لتسرب الماء، لإنشاء الهيكل الرئيسي، أو "اللب"، لكابل الألياف الضوئية. تؤثر طريقة ترتيب هذه العناصر بشكل كبير على مرونة الكابل. قوة الشد، الحجم، والملاءمة لبيئات التثبيت المختلفة.

SZ Stranding

هذه هي الطريقة السائدة لجَدْل الأنابيب السائبة في تصنيع الكابلات الضوئية الحديثة، وخاصةً الكابلات الخارجية والكابلات عالية الألياف. يُشتق اسم "SZ" من كون الأنابيب تُجَدْل في مسار حلزوني، ولكن اتجاه الحلزون ينعكس دوريًا (مثلًا، عدة دورات في اتجاه S، ثم عدة دورات في اتجاه Z). هذا الانعكاس هو المفتاح.

الميزات والمكونات الرئيسية لـ خط SZ Stranding:

- المدفوعات: تحمل هذه البكرات أو أسطوانات الأنابيب المفكوكة، أو الألياف المحكمة العزل، أو قضبان الحشو. عادةً ما تكون ثابتة، مما يعني أن البكرات لا تدور حول المحور المركزي للخط. يُعدّ التحكم الدقيق في شد كل عنصر أمرًا بالغ الأهمية، إذ يضمن الشد الثابت بنية أساسية موحدة. تُركز خطوط الإنتاج عالية الجودة على تقليل تقلبات الشد.

- سداد العضوية المركزية: يُغذّي عنصر القوة المركزي (CSM)، والذي غالبًا ما يكون قضيبًا من البلاستيك المقوى بالزجاج (GRP) أو أحيانًا سلكًا فولاذيًا مُغلّفًا بالبلاستيك. يُشكّل هذا العنصر العمود الفقري لقلب الكابل، مُوفّرًا قوة الشد.

- قفص/مذبذب التجوال: هذا هو جوهر آلة جدل الألياف SZ. تمر الأنابيب/الألياف عبر أدلة على صفيحة دوارة أو قفص يتأرجح ذهابًا وإيابًا محوريًا أثناء الدوران، مما يُعطي وضعية عكسية للألياف S وZ. هذه الآلية الذكية تتجنب الالتواء الدائم للأنابيب نفسها، مما يُخفف من إجهاد الألياف ويُسهّل الوصول إلى منتصف الامتداد لاحقًا. كما تتيح آلية التذبذب سرعات عالية جدًا للخيوط مقارنةً بالجدل الكوكبي.

- رأس(رؤوس) المجلد: بعد التجديل، يُلفّ خيط أو خيطان رابطان (بوليستر أو خيط قابل للتمدد في الماء) بشكل حلزوني حول النواة المجدولة لتثبيت الأنابيب معًا. يحدث هذا مباشرةً بعد نقطة التجديل، قبل أن ترتخي بنية النواة. أحيانًا، تُستخدم أشرطة مانعة لتسرب الماء هنا بدلًا من الخيوط أو بالإضافة إليها.

- أداة وضع شريط حشو الجل/مانع الماء (اختياري): بالنسبة لبعض التصميمات، قد يتم ملء الفراغات (الفجوات) بين الأنابيب المجدولة بهلام مانع للماء، أو لفها بأشرطة قابلة للانتفاخ بالماء، قبل وضع المادة الرابطة الرئيسية لمنع انتقال الماء طوليًا.

- كاتربيلر/كابستان: يسحب التجميع بأكمله عبر الخط بسرعة مُتحكم بها. تُحدد هذه السرعة، بالإضافة إلى معدل تذبذب وسرعة دوران قفص التجديل، "طول التمديد" - المسافة التي يتشكل عليها حلزون كامل (S أو Z)، وطول الانعكاس. يُعدّ طول التمديد الثابت أمرًا بالغ الأهمية لأداء الكابل، وخاصةً مرونته واستقرار درجة حرارته. تُوفر الخطوط المُتطورة تحكمًا ثابتًا للغاية في درجة الميل.

- حامل الالتقاط: لف قلب الكابل المكتمل على أسطوانة كبيرة، استعدادًا للمرحلة التالية (عادةً التغليف).

الميزة الرئيسية لتقنية جدل SZ هي السرعة والقدرة على الوصول إلى الألياف في منتصف امتدادها دون قطع جميع الأنابيب. تتميز هذه التقنية بكفاءة عالية لإنتاج كميات كبيرة من كابلات الأنابيب السائبة القياسية المناسبة للتطبيقات الخارجية والداخلية. أتذكر عميلاً انتقل من معدات كوكبية قديمة إلى خط إنتاج SZ جديد. كانت زيادة إنتاجيته ملحوظة، لكنه واجه في البداية صعوبة في ضبط شد الأنابيب بدقة أثناء الانعكاسات، مما تسبب في تشوهات طفيفة في القلب. كان الضبط الدقيق لعناصر التحكم في ذراع الراقصة على الوصلات أمرًا بالغ الأهمية.

جنوح الكواكب

هذه طريقة قديمة، لكنها لا تزال تُستخدم مع أنواع معينة من الكابلات، وخاصةً تلك التي تتطلب هندسة دقيقة للغاية أو تتضمن عناصر لا ينبغي أن تخضع لتذبذب SZ، مثل الطبقات المدرعة المعدنية أو بعض الكابلات الهجينة المتخصصة. في خط جنوح الكواكبتُركّب عناصر الدفع في قفص دوار كبير. مع دوران القفص، تُوضع العناصر حول العضو المركزي. عادةً ما يكون هذا القفص أبطأ بسبب الكتل الدوارة، ولكنه يوفر ثباتًا هندسيًا عاليًا.

المكونات الأساسية الأخرى

بالإضافة إلى الألياف/الأنابيب وCSM، غالبًا ما يتم تضمين عناصر أخرى أثناء عملية التجديل:

- قضبان الحشو: يتم استخدام قضبان بلاستيكية صلبة (عادةً ما تكون مصنوعة من مادة البولي إيثيلين) لملء المساحات الفارغة في طبقة الخيوط للحفاظ على شكل القلب المستدير، خاصةً عندما لا يملأ عدد الأنابيب الطبقة بشكل مثالي.

- عناصر حجب المياه: كما ذكرنا، تعتبر المواد الهلامية أو الخيوط أو الأشرطة ضرورية، وخاصة بالنسبة للكابلات الخارجية، لمنع انتقال المياه على طول قلب الكابل في حالة خرق الغلاف.

يعتمد اختيار طريقة وآلات التجديل المناسبة بشكل كبير على أنواع الكابلات التي تخطط لإنتاجها، وعدد الألياف المطلوبة، وتوقعاتك من حيث الحجم. في هونغكاي، نقدم حلول تجديل SZ فعّالة ومُصممة خصيصًا لإنتاج الكابلات الضوئية، ونُرشد عملاءنا خلال تهيئة خط الإنتاج بالعدد المناسب من الوصلات، وأنواع المُثبّتات، وأنظمة التحكم التي تُلبي احتياجاتهم. 12.

كيف يتم تطبيق الطبقة الواقية النهائية؟

حتى مع وجود مواد رابطة وعناصر مانعة لتسرب الماء، لا يزال قلب الكابل العالق عرضة للخطر. فهو يحتاج إلى حماية من أشعة الشمس (الأشعة فوق البنفسجية)، والرطوبة، والتآكل أثناء التركيب، وقوى السحق، وربما القوارض أو المواد الكيميائية، حسب مكان استخدامه. فبدون طبقة خارجية متينة ومتصلة، لن يتحمل الكابل صعوبات التركيب أو عمر الخدمة المتوقع.

يتم تطبيق الطبقة الواقية النهائية، الغلاف الخارجي أو الغلاف، باستخدام خط التغليفتتضمن هذه العملية بثق مادة بلاستيكية حرارية (مثل البولي إيثيلين، وLSZH، وPVC) فوق قلب الكابل. يتكامل خط الإنتاج مع أجهزة البثق، وأنظمة التبريد، وأجهزة القياس، والطباعة، ومعدات الالتقاط.

دعونا نستكشف عملية التغليف بمزيد من التفصيل. تُعطي هذه المرحلة الكابل شكله النهائي ومتانته ومقاومته للعوامل البيئية. يُعد اختيار مادة التغليف وجودة تطبيقها أمرًا بالغ الأهمية لعمر الكابل وأدائه في بيئته المحددة (مثل: داخلي، خارجي، جوي، دفن مباشر، صناعي).

مكونات خط التغليف

نموذجي خط تغليف الكابلات البصرية يتكون من عدة أقسام متكاملة تعمل معًا بسلاسة:

- العائد الأساسي: يحمل أسطوانة قلب الكابل المجدول القادم من خط التجميع. يُعدّ التوزيع السلس مع شد مُتحكّم به أمرًا ضروريًا لتغذية القلب دون أي تداخل مع الطارد.

- مكافآت قوة العضو / الدروع (اختياري): تتضمن بعض تصميمات الكابلات عناصر قوة إضافية (خيوط أراميد مثل Kevlar®، خيوط الألياف الزجاجية) أو دروع معدنية (شريط فولاذي مموج لحماية القوارض، أسلاك فولاذية لقوة الشد) مطبقة تحت السترة الرئيسية أو المتكاملة مع تُوضع عوارض هذه العناصر أمام رأس الطارد. كما تُضاف هنا أيضًا حبال سحب، وهي خيوط رفيعة لكنها قوية توضع أسفل الغلاف، لتمكين الفنيين من فتح الغلاف بسهولة للوصول إلى النواة دون إتلاف الألياف.

- الطارد: هذه هي الآلة الأساسية لصهر حبيبات البلاستيك الحراري (على سبيل المثال، البولي إيثيلين عالي الكثافة - HDPE للاستخدام الخارجي، منخفض الدخان وخالي من الهالوجين - LSZH لضمان السلامة الداخلية، يُستخدم كلوريد البوليفينيل (PVC) للأغراض العامة، ويضخ البوليمر المنصهر. يتكون الجهاز من قادوس للحبيبات، وبرميل مُسخّن بدقة مزود ببرغي دوار مصمم خصيصًا لنوع البوليمر المُعالج، ومحركات تشغيل. يُعدّ التحكم الدقيق في درجة الحرارة على طول مناطق البرميل (غالبًا باستخدام وحدات تحكم متطورة مثل Omron) أمرًا بالغ الأهمية لضمان ذوبان مثالي، وثبات لزوجة المخرج، وتجنب تدهور المواد.

- قالب Crosshead: يُثبَّت رأس التقاطع في نهاية الطارد، ويوجه قلب الكابل عبر مركزه، بينما يتدفق البلاستيك المصهور عبر قنوات داخلية حوله، ويخرج عبر مجموعة قالب ورأس دقيقة. يُشكِّل هذا طبقة الغلاف حول القلب. يُعد تصميم أداة رأس التقاطع (الرأس والقالب) أمرًا بالغ الأهمية لتحقيق السُمك الصحيح للغلاف، ومركزية السماكة (سمك موحد في جميع الأنحاء)، وتشطيب السطح. تتوفر خيارات لأدوات الضغط أو الأدوات الأنبوبية (مع تحديد الحجم بالتفريغ) حسب المادة والتشطيب المطلوب.

- حوض التبريد: بعد نقطة التقاطع مباشرةً، يدخل الكابل إلى حوض طويل مملوء بالماء. يجب أن يكون التبريد تدريجيًا ومنظمًا (غالبًا ما يبدأ بماء دافئ، ثم أجزاء أكثر برودة تدريجيًا) لتصلب الغلاف دون إحداث إجهادات داخلية، أو مشاكل انكماش، أو فراغات، أو تشوه. تتطلب الخطوط عالية السرعة أحواض تبريد طويلة جدًا أو فعالة متعددة المراحل.

- مجفف: تعمل مناديل الهواء أو المنفاخات عالية السرعة على إزالة الماء المتبقي من سطح الكابل قبل القياس والطباعة.

- مقياس القطر: تقيس مقاييس الليزر القطر الخارجي النهائي للكابل باستمرار، وترسل المعلومات لتعديل سرعة برغي الطارد أو سرعة الكابستان للتحكم. كما يمكن مراقبة سمك الجدار بالموجات فوق الصوتية أو باستخدام مقاييس الأشعة السينية للتطبيقات الحرجة.

- جهاز اختبار الشرارة (اختياري): بالنسبة للكابلات التي تتطلب سلامة كهربائية عالية أو فحوصات جودة محددة، يطبق هذا الجهاز جهدًا عاليًا على سطح الكابل لاكتشاف الثقوب أو الخروقات في الغلاف.

- طابعة نفث الحبر: يطبع علامات التعريف، واسم الشركة المصنعة، ونوع الكابل، وعدد الألياف، وأرقام الدفعات، وعلامات الطول التسلسلي مباشرةً على سطح الغلاف. يُعدّ التصاق الحبر الجيد ووضوحه في مختلف الظروف أمرًا بالغ الأهمية. يمكن ربط الأنظمة الحديثة بأنظمة MES/ERP في المصنع للتتبع.

- كاتربيلر/كابستان: يوفر قوة السحب الرئيسية للخط بأكمله، ومتزامنة بعناية مع مخرجات الطارد للحفاظ على الاستقرار الأبعادي ومنع التمدد أو التراخي.

- المُراكم (اختياري): برج عمودي أو أفقي يخزن طول الكابل، مما يسمح بتشغيل الخط بشكل مستمر أثناء الوقت الذي يستغرقه تحويل بكرة الالتقاط الكاملة إلى بكرة فارغة.

- حامل الالتقاط: لفّ الكابل النهائي على بكرات أو أسطوانات شحن كبيرة. أنماط لفّ دقيقة (لفّ مستوي) وشدٌّ مُتحكّم به ضروريان لمنع تلف الكابل أثناء التخزين والنقل.

مواد التغليف والاعتبارات

- البولي إيثيلين عالي الكثافة: مقاومة ممتازة للرطوبة، وثبات للأشعة فوق البنفسجية (عند استخدامه مع الكربون الأسود)، ومقاومة للتآكل. معيار لمعظم الكابلات الخارجية.

- LSZH: انبعاثات دخان منخفضة، خالية من الهالوجين، وخصائص مقاومة للهب. مطلوبة بموجب اللوائح للسلامة في العديد من الأماكن المغلقة والمغلقة (المباني والأنفاق والسفن). قد تكون معالجتها أكثر صعوبة من البولي إيثيلين أو كلوريد البوليفينيل، حيث تتطلب تصاميم براغي ودرجات حرارة محددة.

- بولي كلوريد الفينيل: متعدد الاستخدامات، مرن، منخفض التكلفة نسبيًا، ولكنه يُنتج دخانًا كثيفًا وغاز كلوريد الهيدروجين السام والآكل عند احتراقه. يتراجع استخدامه في العديد من المناطق والتطبيقات بسبب مخاوف تتعلق بالسلامة والبيئة.

- TPU (البولي يوريثين الحراري): يوفر مرونة عالية ومقاومة ممتازة للتآكل ومقاومة جيدة للزيت/المواد الكيميائية، وغالبًا ما يستخدم للكابلات المتخصصة أو الصناعية أو التكتيكية.

أتذكر العمل مع أحد العملاء أثناء إعداد LSZH خط التغليف 5واجهوا مشاكل تتعلق بخشونة السطح وعدم تناسق القطر. وقد أرجعنا ذلك إلى أن تصميم براغيهم لم يكن مثاليًا لـ LSZH مركب، مع إعدادات درجة حرارة دون المستوى الأمثل. من خلال التوصية ببعض التعديلات والتعديلات الطفيفة على الأدوات، ساعدناهم على الحصول على غلاف ناعم ومتناسق يلبي جميع المواصفات. يُعد اختيار برغي الطارد المناسب، وتصميم رأس التقاطع، والتحكم الدقيق في درجة الحرارة والسرعة أمرًا بالغ الأهمية. توفر شركة هونغكاي خطوط غلاف متكاملة، بما في ذلك خيارات عالية السرعة مناسبة لمختلف تصميمات الكابلات الضوئية، وتوفر الخبرة العملية اللازمة للتعامل مع مختلف المواد بكفاءة. 2.

ما هي معدات الاختبار التي تضمن جودة الكابلات؟

لقد صنعتَ الكابل، ومررته عبر السحب، والتخزين المؤقت، والتجديل، والتغليف. ولكن كيف... يعرف هل يفي بمعايير الأداء البصري والمتانة الميكانيكية المطلوبة؟ يؤدي شحن كابل معيب إلى فشل التركيبات، وتوقف الشبكة، وتكاليف إصلاح باهظة، وضرر بالغ بسمعتك. مجرد التمني بالأفضل ليس خيارًا.

إجراء اختبارات شاملة باستخدام معدات متخصصة أمر ضروري. تشمل الأدوات الرئيسية: أجهزة قياس الانعكاس في المجال الزمني البصري (OTDR) للتحقق من سلامة الألياف وفقدانها، مصادر الضوء/عدادات الطاقة لخسارة الإدراج/خسارة الإرجاع، الغرف البيئية لاختبارات درجة الحرارة/الرطوبة، والاختبارات الميكانيكية لقوة الشد، والسحق، وأداء الانحناء.6

دعونا نتعمق أكثر في الدور الحاسم للاختبار ومراقبة الجودة في تصنيع كابلات الألياف الضوئية. إنها ليست مجرد فحص نهائي؛ بل يجب أن تُدمج مراقبة الجودة في جميع مراحل عملية الإنتاج، بدءًا من المواد الخام الواردة (مثل قوالب الزجاج، ومركبات التخزين المؤقت، وحبيبات التغليف). 3 حتى يصل المنتج النهائي جاهزًا للشحن. هذا يضمن اكتشاف أي انحرافات مبكرًا، مما يقلل الهدر ويضمن أن الكابل المُسلّم للعميل مطابق للمواصفات أو يتجاوزها. الاختبارات الدقيقة أمرٌ لا غنى عنه.

الاختبار أثناء العملية

تتم العديد من عمليات فحص الجودة بشكل مستمر أو شبه مستمر خلال تصنيع:

- رسم الألياف: مراقبة القطر بشكل مستمر، وفحص تركيز الطلاء، واختبار قوة الشد عبر الإنترنت (الضغط لفترة وجيزة على الألياف للتخلص من النقاط الضعيفة).

- التلوين/التخزين المؤقت: التحقق من اللون وفقًا للمعايير، وفحص القطر (على سبيل المثال، 900 ميكرومتر للعازل الضيق)، واختبارات التصاق الطلاء.

- أنبوب فضفاض: التحقق من قياس طول الألياف الزائدة (EFL) (أمر بالغ الأهمية لأداء درجة الحرارة)، وفحص هندسة الأنبوب (القطر، سمك الجدار).

- التجديل: التحقق من طول الطبقة، وفحص قطر القلب، ومراقبة التحكم في شد الرابط.

- التغليف: مراقبة مستمرة للقطر الخارجي وسمك الجدار، واختبار الشرر (إذا تم تحديده)، وفحص جودة الطباعة (القابلية للقراءة، والمتانة).

اختبار الكابل النهائي (الأداء البصري)

بعد تصنيع الكابل، تُجرى اختبارات بصرية شاملة على الألياف المُستخدَمة أو جميعها، عادةً من طرف إلى طرف على البكرة النهائية. تشمل الاختبارات الرئيسية ما يلي:

- قياس التوهين (خسارة الإدراج): يقيس هذا الجهاز فقدان الإشارة لكل وحدة طول (ديسيبل/كم) عند أطوال موجية محددة للإرسال (مثل 850 نانومتر، 1300 نانومتر للألياف متعددة الأوضاع؛ 1310 نانومتر، 1550 نانومتر، وأحيانًا 1625 نانومتر للألياف أحادية الوضع). تستخدم الطريقة القياسية مصدر ضوء ثابت ومقياس طاقة بصرية (LSPM). لقياسات البكرة الكاملة، غالبًا ما يُستخدم جهاز OTDR. يُعدّ التوهين المنخفض أساسيًا لنقل الإشارات لمسافات طويلة.

- اختبار مقياس الانعكاس في المجال الزمني البصري (OTDR): يعمل جهاز OTDR كجهاز رادار للضوء. يُرسل نبضات ضوئية قصيرة وعالية الطاقة عبر الألياف، ويقيس توقيت وشدة الضوء المُشتت (تشتت رايلي) أو المُنعكس من نقاط على طول الألياف. يتيح هذا الكشف عن الظواهر وتحديد مواقعها بدقة، مثل الانقطاعات، والوصلات، والموصلات، والانحناءات الحادة (الانحناءات الكبيرة)، ونهاية الألياف. كما يُوفر رسمًا بيانيًا لنسبة الفقدان مقابل المسافة، مما يُؤكد استمرارية الألياف وانتظامها على طول الكابل. وهو بالغ الأهمية للتحقق من سلامة كل مسار ألياف داخل البكرة قبل الشحن.

- خسارة العائد (RL): يقيس كمية الضوء المنعكسة نحو المصدر، وهو أمر بالغ الأهمية عند نقاط الاتصال (مع إمكانية قياسها من طرف إلى طرف على البكرة أيضًا). قد يؤدي الانعكاس العالي إلى زعزعة استقرار مصادر الليزر وإضعاف أداء الشبكة. تقيس أجهزة قياس RL المتخصصة أو أجهزة OTDR القادرة على ذلك هذا.

- التشتت اللوني (CD): يقيس انتشار نبضات الضوء الناتجة عن اختلاف أطوال الموجات (الألوان) للضوء الذي ينتقل بسرعات مختلفة قليلاً داخل نواة الألياف. يُصبح هذا عاملاً مُقيّداً لأنظمة الوضع الأحادي عالية السرعة (مثل 10 جيجابت في الثانية فأكثر) لمسافات طويلة. يتطلب معدات اختبار متخصصة.

- تشتت وضع الاستقطاب (PMD): يقيس انتشار النبضات الناتج عن اختلاف حالات استقطاب الضوء التي تنتقل بسرعات مختلفة قليلاً، عادةً بسبب عيوب أو إجهادات طفيفة تُسبب ازدواجية الانكسار في الألياف. وهو بالغ الأهمية أيضاً للأنظمة ذات معدلات البت العالية جداً (40 جيجابت في الثانية، 100 جيجابت في الثانية فأكثر). يتطلب معدات متخصصة.

- طول الموجة المقطوعة (للألياف أحادية الوضع): يُحدد أقصر طول موجي يُمكن للألياف الضوئية فوقه توجيه مسار ضوئي واحد فقط (وضع) بشكل موثوق. يجب أن يكون هذا الطول الموجي أقل من أطوال الموجات التشغيلية المقصودة (مثل ١٣١٠ نانومتر) لضمان تشغيل الوضع الأحادي بشكل صحيح.

الاختبار النهائي للكابلات (الميكانيكي والبيئي)

| تضمن هذه الاختبارات قدرة هيكل الكابل على تحمل الضغوط المادية الناتجة عن التركيب، والعمل بكفاءة في بيئته المخصصة. تُجرى هذه الاختبارات عادةً على عينات تمثيلية وفقًا للمعايير الدولية (مثل سلسلة IEC 60794 أو Telcordia GR-20). | نوع الاختبار | غاية | المراقبة النموذجية |

|---|---|---|---|

| قوة الشد | يُحاكي قوى السحب أثناء التركيب (في القنوات والهوائيات). يتحقق من إجهاد الألياف وزيادة التوهين. | الحمل المطبق، التوهين | |

| مقاومة السحق | يُحاكي الضغط أو الدهس. يتحقق من انقطاع الألياف أو زيادة التوهين. | القوة المطبقة، التوهين | |

| مقاومة الصدمات | يحاكي الضربات الحادة (مثل سقوط أداة). يتحقق من التلف المادي وسلامة الألياف. | طاقة التأثير، التوهين | |

| أداء الانحناء | يختبر الأداء عند الانحناء المتكرر أو المستمر عند نصف القطر الأدنى. يتحقق من زيادة التوهين. | نصف قطر الانحناء/الدورات، التوهين | |

| الالتواء/الالتواء | يحاكي قوى الالتواء أثناء التركيب. يتحقق من وجود أي ضرر. | دورات الالتواء، التوهين | |

| دورة درجة الحرارة | يحاكي التشغيل في درجات حرارة خارجية/داخلية متغيرة (مثلاً، من -40 درجة مئوية إلى +70 درجة مئوية). اختبار حاسم. | نطاق/دورات درجة الحرارة، التوهين | |

| اختراق المياه | يتحقق من فعالية عناصر حجب المياه (الجل، الأشرطة، الخيوط). يتحقق من مسافة انتقال المياه. | منسوب المياه/الوقت، المسافة | |

| فحوصات الأبعاد | التحقق من قطر الكابل النهائي، وسمك الغلاف، ومركزية الكابل باستخدام الفرجار، والميكرومتر، وأجهزة عرض الملف الشخصي. | القياسات مقابل المواصفات |

غالبًا ما تحدد معايير الصناعة متطلبات صارمة، على سبيل المثال، يجب أن تتحمل كابلات معينة قوى شد كبيرة (يتم تحديدها أحيانًا بالنيوتن أو كجم القوة، حيث تكون القيم المكافئة لعدة مئات من الكيلوجرامات شائعة للتصميمات القوية) دون زيادات كبيرة في توهين الألياف.

الحصول على معدات الاختبار المناسبة، والأهم من ذلك، تنفيذ خطة مراقبة الجودة الصارمة 4، أمرٌ لا غنى عنه. فهو يعزز الثقة بمنتجك ويمنع الأعطال المكلفة. بينما تُركز هونغكاي على توفير آلات التصنيع 2نؤكد دائمًا على أهمية دمج بروتوكولات اختبار دقيقة، ونقدم المشورة بشأن المعدات اللازمة بناءً على أنواع الكابلات المُنتجة والمعايير التي يجب أن تلبيها. نضمن أن المعدات التي نوفرها تُنتج كابلات تجتاز هذه الاختبارات الصارمة. 6.

خاتمة

اختيار معدات تصنيع الألياف الضوئية المناسبة أمرٌ بالغ الأهمية للنجاح. بدءًا من أبراج سحب الألياف الدقيقة وخطوط التلوين/التخزين الواقية، مرورًا بتجديل الألياف الضوئية الهيكلي وآلات بثق التغليف المتينة، ووصولًا إلى محطات اختبار الجودة الدقيقة، تتطلب كل مرحلة آلات موثوقة وعالية الأداء. 1الاستثمار الحكيم في خط إنتاج متكامل يضمن الجودة والكفاءة والقدرة على تلبية احتياجات السوق المتنامية. تقدم هونغكاي حلولاً شاملة وخبرة واسعة لمساعدتك في بناء قدراتك الكاملة في تصنيع الكابلات الضوئية، من البداية إلى النهاية. 42.

-

تقدم شركة هونغكاي حلولاً لخطوط إنتاج الكابلات الضوئية وآلات تصنيع الكابلات. المصدر: https://hkcablemachine.com/ ↩ ↩ ↩ ↩ ↩

-

هونغكاي شركة رائدة في تقنيات إنتاج الألياف الضوئية والكابلات الكهربائية وكابلات الشبكات المحلية، وتقدم حلولاً ومعدات عالية الجودة لكابلات الألياف الضوئية. المصدر: https://hkcablemachine.com/ ↩ ↩ ↩ ↩ ↩ ↩ ↩ ↩

-

هونغكاي تُوفّر المواد الخام للكابلات. المصدر: https://hkcablemachine.com/ ↩ ↩

-

تتعاون شركة هونغكاي مع عملائها من خلال مناقشة الحلول، وإنتاج المعدات، وفحص المنتجات واختبارها، والتركيب والتدريب. المصدر: https://hkcablemachine.com/ ↩ ↩ ↩

-

توفر شركة هونغكاي خطوط إنتاج كابلات كهربائية (تشترك في تقنية التغليف مع خطوط الألياف الضوئية). المصدر: https://hkcablemachine.com/ ↩

-

تُجري شركة هونغكاي اختباراتٍ قياسيةً على المنتجات المُصنّعة بمعداتها، باستخدام البيانات/المواد المُقدّمة من العميل قبل الشحن، وتُقدّم الدعم في التركيب/التشغيل/التدريب. المصدر: https://hkcablemachine.com/ ↩ ↩