هل تواجه صعوبة في فهم الآلات المعقدة اللازمة لإنتاج كابلات الطاقة؟ قد يبدو الأمر مُربكًا، ويمنعك من بدء أو تحديث خط الإنتاج الخاص بك. دعونا نُبسط الأمر معًا.

تشمل المعدات الأساسية لتصنيع كابلات الطاقة آلات سحب الأسلاك، وآلات التجديل، وآلات البثق للعزل والأغلفة، وآلات التدريع. كما تُعد المعدات المساعدة، مثل أجهزة التكسير، وأجهزة الالتقاط، وأحواض التبريد، وأجهزة الاختبار، أساسيةً لخط إنتاج كامل.

فهم الآلات الأساسية ليس سوى الخطوة الأولى. تتضمن كل مرحلة خيارات وعمليات محددة تؤثر على جودة منتجك النهائي وكفاءته. هل أنت مستعد لاستكشاف الآلات الرئيسية بمزيد من التفصيل ومعرفة كيفية تكاملها؟ هيا بنا نتعمق.

ما هي الآلات الأساسية التي تقود إنتاج كابلات الطاقة؟

هل أنت محتار بشأن الأجهزة التي تُشكل العمود الفقري لخطوط كابلات الطاقة؟ اختيار المعدات الأساسية الخاطئة يؤدي إلى انخفاض الكفاءة ورداءة جودة الكابلات. دعونا نحدد الأجهزة الأساسية.

الآلات الأساسية هي ماكينات سحب الاسلاك1 (للحصول على حجم الموصل المناسب)، آلات جدل2 (لف الموصلات معًا)، و خطوط البثق3 (لتطبيق العزل والتغليف). هذه العناصر أساسية لإنشاء هيكل الكابل الأساسي.

الغوص بشكل أعمق في الآلات الأساسية

إن بدء خط تصنيع كابلات الطاقة، أو تحديث خط قائم، يتطلب التركيز على جوهر العملية: الآلات الأساسية. يُعدّ إتقان هذه الآلات أمرًا بالغ الأهمية. من واقع خبرتي في مساعدة العملاء على إنشاء خطوط إنتاجهم في هونغكاي، تُحدد هذه الأنواع الثلاثة من الآلات أساس جودة الكابلات وكفاءة الإنتاج. بناءً على المناقشات والاطلاع على مختلف التركيبات، بما في ذلك تلك المقدمة من موردين مثل ZMS أو قوائم منصات مثل Wire & Plastic Machinery، تتوافر خيارات واسعة، ولكن يُمكن تضييق نطاقها حسب الاحتياجات.

آلات سحب الأسلاك

يبدأ كل شيء بالموصل. عادةً ما تُستخدم النحاس أو الألومنيوم في صناعة كابلات الطاقة. تصل هذه المعادن إلى المصنع عادةً على شكل قضبان سميكة، ربما 8 مم أو أكثر. يجب تقليل قطر هذه القضبان إلى الحجم المطلوب لتصميم الكابل، والذي قد يصل أحيانًا إلى أجزاء من المليمتر. وهنا يأتي دور آلة سحب الأسلاك.

- كيف يعمل: تسحب الآلة قضيب المعدن عبر سلسلة من القوالب، كل منها أصغر قليلاً من سابقتها. تُمط هذه العملية المعدن وتُقلل قطره. يُعدّ التزييت والتبريد ضروريين للغاية هنا. فبدون التزييت المناسب، سيكون الاحتكاك هائلاً، مما يؤدي إلى تآكل القالب بسرعة وانكسار السلك. يمنع التبريد ارتفاع درجة حرارة السلك، مما قد يؤثر على خصائصه المعدنية.

- الأنواع: ستجد تكوينات مختلفة:

- متعددماكينات سحب الاسلاك1: تعالج هذه الآلات عدة أسلاك في آنٍ واحد، مما يزيد الإنتاجية بشكل كبير لأحجام الأسلاك القياسية. وهي شائعة الاستخدام في أسلاك البناء وكابلات الطاقة الأصغر.

- آلات تقسيم الأسلاك الفردية أو القضبان: يتم استخدامها للتقسيم الأولي للقضبان السميكة إلى أحجام متوسطة، أو لإنتاج أسلاك مفردة ذات قطر أكبر.

- خطوط الترادف: أنصح العملاء الباحثين عن الكفاءة بالتفكير في استخدام خطوط الترادف. هنا، تتبع عملية السحب مباشرةً خطوة التلدين المباشر. التلدين هو معالجة حرارية تُليّن السلك بعد عملية التصلب الناتجة عن السحب، مما يجعله أكثر مرونةً وملاءمةً للتجديل.

- الاعتبارات: تشمل العوامل الرئيسية نطاق قطر قضيب الإدخال وأحجام الأسلاك النهائية المطلوبة. كما يجب تحديد المعدن - يتطلب رسم النحاس معايير مختلفة، وأحيانًا مواد قوالب مختلفة مقارنةً بالألمنيوم. كما أن متطلبات سرعة الإنتاج بالغة الأهمية. ومن الضروري أيضًا مطابقة إمكانيات الآلة مع مزيج المنتجات الخاص بك.

آلات جدل

معظم كابلات الطاقة، وخاصةً الكبيرة منها، لا تستخدم سلكًا موصلًا صلبًا واحدًا. لماذا؟ المرونة والأداء الكهربائي. تتضمن عملية التجديل لفّ عدة أسلاك مشدودة معًا لتشكيل قلب الموصل. هذا يجعل الكابل أقل صلابة وأسهل في التركيب. كما يُمكن أن يُحسّن سعة حمل التيار بفضل تأثيرات مثل تخفيف تأثير السطح في تطبيقات التيار المتردد.

- غاية: يُشكّل التجديل الهيكل النهائي للموصل. توجد أنماط تجديل مختلفة - متحدة المركز، مضغوطة، متراصة، أو مُجمّعة - يؤثر كل منها على القطر النهائي للكابل، ومرونته، واستخدامه، وخصائصه الكهربائية. يعتمد الاختيار على معيار الكابل والتطبيق.

- أنواع الآلات: يعكس التنوع هنا أنواع الكابلات المختلفة:

- خيوط الإطار الصلبة: هذه هي العناصر الأساسية لموصلات الطاقة الكبيرة والثقيلة، وخاصةً كابلات الجهد المتوسط والعالي. كل بكرة تحمل السلك مُركّبة في قسمها الخاص (قفص) الذي يدور. تتميز هذه البكرات بالمتانة وتحمل أحجام بكرات كبيرة، لكنها تشغل مساحة أرضية كبيرة.

- جنوح الكواكب: توفر تحكمًا دقيقًا للغاية في شد كل سلك، مما يجعلها مناسبة للكابلات المتخصصة أو عند الحاجة إلى هندسة طبقات مثالية. تحافظ البكرات على اتجاهها أثناء دوران القفص، مما يمنع التواء الأسلاك الفردية.

- الخيوط الأنبوبية: تشتهر هذه الآلات بسرعاتها العالية، وتُستخدم غالبًا لتجديل موصلات نحاسية أصغر حجمًا، مثل تلك الموجودة في كابلات التحكم أو أسلاك البناء. توجد البكرات داخل أنبوب دوار. وهي فعالة جدًا، لكنها قد تُصدر ضوضاء أعلى من آلات التجديل الصلبة.

- آلات التجميع (لفة واحدة / لفتين): تجمع هذه الأسلاك الرقيقة معًا في ترتيب مجمّع، أقل دقة، بدلًا من طبقات منفصلة. مثالية للأسلاك المرنة وبعض كابلات الطاقة الأصغر حجمًا التي تتطلب مرونة عالية. تتميز هذه المجمّعات المزدوجة بسرعة فائقة.

- اختيار الشخص المناسب: المنتج النهائي هو ما يحدد طبيعة الآلة. تتطلب كابلات نقل الجهد العالي غالبًا جدائل صلبة. قد تستخدم أسلاك البناء جدائل أنبوبية للسرعة. تعتمد الأسلاك المرنة على المجمّعات. مناقشة معايير الكابلات المحددة (مثل IEC وBS وASTM) ومتطلبات المرونة مع العملاء جزء أساسي من عملي في هونغكاي.

خطوط البثق

بمجرد تجهيز قلب الموصل (سواءً كان صلبًا أو مجدولًا)، فإنه يحتاج إلى حماية وعزل كهربائي. ويتم ذلك بوضع طبقات بلاستيكية باستخدام خطوط البثق3الطبقة الأولى هي العزل، وتُوضع مباشرةً على الموصل. لاحقًا، إذا جُمعت عدة أنوية معزولة معًا، تُوضع طبقة واقية خارجية تُسمى الغلاف أو السترة باستخدام عملية مماثلة.

- العملية: تُغذّى كريات أو حبيبات بلاستيكية (من المواد الشائعة: PVC، وPE، وXLPE، وLSZH) في قادوس الطارد. يقوم برغي دوار داخل أسطوانة ساخنة بإذابة البلاستيك وخلطه وضغطه. ثم يُدفع هذا البلاستيك المنصهر عبر أداة متخصصة تُسمى قالب الرأس المتقاطع. يمرّ الموصل أو قلب الكابل عبر مركز هذا القالب، ويُشكّل البلاستيك طبقةً مُغطّاةً حوله.

- المكونات الرئيسية: خط البثق هو نظام وليس مجرد آلة واحدة:

- سدد دينك: يحمل البكرة التي تُغذي الموصل أو قلب الكابل. يحتاج إلى تحكم جيد في الشد.

- سخان مسبق: يُستخدم عادةً لتسخين الموصل قبل دخوله إلى رأس التوصيل. هذا يُحسّن التصاق البلاستيك.

- الطارد: الآلة الأساسية مزودة بقمع، أسطوانة، برغي، مناطق تسخين/تبريد، محرك، وعلبة تروس. يعتمد الحجم (قطر البرغي) على الإنتاج المطلوب.

- صليب الرأس: الأداة المهمة التي تحمل القالب وطرف التوجيه، والتي تحدد سمك الطبقة ومركزيتها.

- حوض التبريد: عادة ما يتم ملؤها بالماء لفترة كافية لتصلب الطبقة البلاستيكية بشكل صحيح قبل أن تصل إلى الساحب.

- كاتربيلر/كابستان: يسحب الكابل عبر الخط بأكمله بسرعة ثابتة ودقيقة. هذه السرعة، بالإضافة إلى قوة الطارد، تُحدد سمك الطبقة النهائي.

- ارفع: لفّ السلك المعزول أو الكابل المُغلّف على بكرة استقبال. غالبًا ما يتضمن راقصات أو مُراكم للتحكم في الشد.

- العزل مقابل الغلاف: على الرغم من استخدام مبادئ مماثلة، غالبًا ما تعمل خطوط العزل بشكل أسرع وتتحمل أقطارًا أصغر. تتعامل خطوط التغليف مع أنوية أكبر، ربما مُجمّعة مسبقًا، وتضع طبقات أكثر سمكًا لتوفير الحماية الشاملة. يُعد اختيار المواد أمرًا بالغ الأهمية، ويعتمد على تصنيف الجهد، والتعرض البيئي، والمرونة، ومتطلبات السلامة من الحرائق.

إن الحصول على هذه الآلات الأساسية - السحب، والتجديل، والبثق - المصممة خصيصًا لمجموعة وحجم المنتج المحدد الخاص بك هو الأساس لمصنع كابلات الطاقة الناجح.

كيف يتم تطبيق العزل والغلاف بشكل فعال؟

هل تتساءل عن تفاصيل تركيب طبقات البلاستيك الأساسية؟ يؤدي العزل أو التغليف غير الصحيح إلى تلف الكابلات ومخاطر السلامة. لنلقِ نظرة على ضمان جودة الطلاء.

يعتمد العزل والتغليف الفعالان على التحكم الدقيق في عملية البثق. يتضمن ذلك الحفاظ على درجة الحرارة والضغط وسرعة الخط المناسبة، واستخدام أداة التوصيل المتقاطعة (القالب ورأس التوجيه) لضمان اتساق سمك الجدار وتمركزه حول الموصل.

التعمق في عمليات العزل والتغليف

قد يبدو تركيب العزل والغلاف أمرًا بسيطًا - يكفي طلاء السلك بالبلاستيك - لكن الحصول على طبقة عالية الجودة وموثوقة يتطلب تحكمًا دقيقًا في عملية البثق. ولأنها الحماية الأساسية والحاجز الكهربائي، فإن إنجاز هذه المرحلة على أكمل وجه أمرٌ لا غنى عنه. لقد رأيتُ بنفسي كيف تؤثر الاختلافات هنا على أداء الكابل، مما يؤدي إلى إعادة تصنيع مكلفة أو حتى أعطال في الموقع. إنه مزيج من الآلات المناسبة، والمواد المناسبة، والتشغيل الماهر.

إعادة النظر في عملية البثق - الدقة هي المفتاح

دعونا نقوم بتحليل نقاط التحكم الحرجة أثناء عملية البثق لكل من العزل (الطبقة الموجودة مباشرة على الموصل) والغلاف (الغلاف الخارجي فوق النوى المجمعة):

- إعداد المواد: تبدأ العملية قبل دخول البلاستيك إلى الطارد. مركبات مثل PVC وPE وXLPE، وخاصةً المركبات الماصة للرطوبة مثل LSZH (منخفض الدخان وخالي من الهالوجين4يجب تجفيف المواد الخام جيدًا. قد تتحول أي رطوبة متبقية إلى فقاعات بخار داخل الطارد أو رأس البثق، مما يُسبب فراغات (ثقوبًا) أو عيوبًا سطحية في الطبقة النهائية. تُعدّ مجففات القادوس من المعدات القياسية هنا. يضمن الخلط الجيد، والذي يُستخدم أحيانًا آلات وزن وخلط مخصصة، توزيع المواد المضافة (مثل الملونات، ومثبتات الأشعة فوق البنفسجية، ومثبطات اللهب) بالتساوي.

- التحكم في ملف درجة الحرارة: لا تُسخّن أسطوانة الطارد بالتساوي. تحتوي على عدة مناطق تسخين، وأحيانًا مناطق تبريد، على امتدادها. يجب ضبط درجة حرارة محددة (ترتفع تدريجيًا ثم تنخفض قليلًا) والحفاظ عليها بدقة للمادة المُعالجة. إذا كانت درجة الحرارة باردة جدًا، فلن يذوب البلاستيك أو يختلط بشكل صحيح. وإذا كانت درجة الحرارة مرتفعة جدًا، فقد تتحلل المادة، فتفقد خصائصها أو تُنتج غازات متطايرة مُسببة للمشاكل. تختلف فترات المعالجة اختلافًا كبيرًا بين البوليمرات المختلفة.

- تصميم المسمار والسرعة: برغي الطارد ليس مجرد لولب بسيط. تصميمه (عمق الدوران، درجة الميل، عناصر الخلط) مُحسّن لأنواع محددة من المواد لضمان كفاءة الذوبان والتجانس وتوليد الضغط. تتحكم سرعة البرغي (RPM) بشكل مباشر في حجم البلاستيك المُنتَج. يجب أن يكون هذا ثابتًا ومتوافقًا بدقة مع سرعة الخط لتحقيق سمك الجدار المستهدف.

- أداة رأس الصليب (رأس القالب والدليل): يُعد هذا الجزء الأكثر أهمية لدقة الأبعاد. يمر الموصل/اللب عبر طرف الموجه المركزي. يتدفق البلاستيك المنصهر حول الطرف ويخرج عبر القالب الخارجي.

- تركيز: يشير هذا إلى مدى ثبات مركز الموصل داخل طبقة العزل/الغلاف. إذا كان طرف الموجّه غير مركزي بالنسبة للقالب، ولو قليلاً، فسيكون سمك الجدار غير متساوٍ - سميك من جانب ورقيق من الجانب الآخر. يُعدّ ضعف المركزية خطرًا كبيرًا للفشل، خاصةً في المناطق الرقيقة المعرضة للضغط الكهربائي أو الميكانيكي. تتيح رؤوس التوصيل المتصالبة الحديثة تعديلات دقيقة دقيقة، غالبًا ما تكون آليةً بتغذية راجعة من أنظمة قياس خطية.

- سمك الجدار: تُحدد الفجوة المادية بين السطح الخارجي لطرف التوجيه والسطح الداخلي للقالب سُمك الجدار. يُعد اختيار حجم الأداة المناسب أمرًا بالغ الأهمية لتلبية مواصفات الكابل.

- استقرار سرعة الخط: يجب أن تحافظ الرافعة أو اليرقة التي تسحب الكابل على سرعة ثابتة للغاية. أي تذبذب، مصحوبًا بثبات خرج الطارد، سيؤدي إلى اختلافات في سمك الجدار على طول الكابل.

- التحكم في التبريد: يؤثر معدل وطريقة التبريد في حوض الماء على البنية البلورية النهائية للمادة (في حالة البلاستيك شبه البلوري مثل البولي إيثيلين/البولي إيثيلين المتشابك)، وقد يُسبب إجهادات داخلية إذا تم بشكل غير صحيح. يتطلب الحوض طولًا مناسبًا، وغالبًا ما يحتوي على مناطق درجات حرارة مختلفة للتبريد التدريجي، خاصةً للطبقات السميكة.

حالة خاصة: خطوط XLPE والبركنة المستمرة (CV)

بالنسبة لكابلات الطاقة ذات الجهد المتوسط (MV) والجهد العالي (HV)، البولي إيثيلين المتشابك5 يُعدّ XLPE (البولي إيثيلين المتشابك) مادة العزل المُفضّلة نظرًا لقوته العازلة الممتازة، ومقاومته الحرارية، وانخفاض خسائره العازلة. مع ذلك، لا يصل XLPE إلى خصائصه النهائية مُباشرةً من جهاز البثق، بل يحتاج إلى عملية ربط كيميائي، تبدأ عادةً بخلط البيروكسيدات في المُركّب، والتي تتطلب حرارةً وضغطًا. ويتم ذلك باستخدام خطّ المعالجة بالكبريت المُستمر (أو المعالجة بالكبريت).

- عملية السيرة الذاتية: بعد ضغط XLPE على الموصل مباشرةً، يدخل الكابل في أنبوب طويل مضغوط. داخل هذا الأنبوب، تُسخّن الحرارة لتنشيط تفاعل الترابط. يمنع الضغط تكوّن الفراغات الناتجة عن التفاعل.

- أنواع خطوط السيرة الذاتية:

- السيرة الذاتية البخارية (SCV): الطريقة التقليدية، باستخدام بخار مشبع عالي الضغط كوسط تسخين وضغط داخل أنبوب المعالجة. فعّالة، لكنها قد تُدخل بعض الرطوبة إلى العازل (فراغات دقيقة).

- المعالجة بالنيتروجين/الغاز (GCV)/المعالجة الجافة: يستخدم غاز النيتروجين الساخن المضغوط بدلاً من البخار. ينتج عن ذلك معالجة جافة، ما يؤدي عادةً إلى عزل XLPE بمحتوى رطوبة أقل وفراغات دقيقة أقل. يُعد هذا الخيار مثاليًا لكابلات الجهد العالي حيث تكون نقاء العزل أمرًا بالغ الأهمية.

- السيرة الذاتية العمودية (VCV): للحصول على أعلى جودة، وخاصةً لكابلات الجهد العالي جدًا (EHV)، تتم عملية البثق والمعالجة رأسيًا. يمتد الكابل من جهاز البثق في أعلى برج شاهق إلى الأسفل. تساعد الجاذبية في الحفاظ على مركزية مثالية لجدار العزل السميك قبل المعالجة، مما يقلل من أي ترهل. يتطلب بنية تحتية ضخمة للمباني.

- السيرة الذاتية السلسلية (CCV): النوع الأكثر شيوعًا لكابلات الجهد المتوسط والعديد من كابلات الجهد العالي. يُشكل أنبوب المعالجة منحنى سلسليًا (مثل سلسلة التعليق). يُوفر هذا الأنبوب توازنًا جيدًا بين الأداء وتكلفة البنية التحتية مقارنةً بكابل الجهد المتغير المستمر.

- السيرة الذاتية الأفقية: يتم استخدامها أحيانًا في كابلات XLPE ذات الجهد المنخفض أو الكابلات المطاطية حيث تكون متطلبات التركيز أقل تطرفًا من تطبيقات الجهد العالي/الجهد العالي جدًا.

يتطلب تشغيل خطوط البثق، وخاصةً خطوط CV المتطورة، كوادر مدربة تدريبًا عاليًا، على دراية بالمواد، ومراقبة دقيقة لمعايير العملية (درجات الحرارة، الضغوط، السرعات، الشد)، وإجراء فحوصات جودة دورية. في هونغكاي، يُعد توفير هذه المعرفة التشغيلية جزءًا من التزامنا.

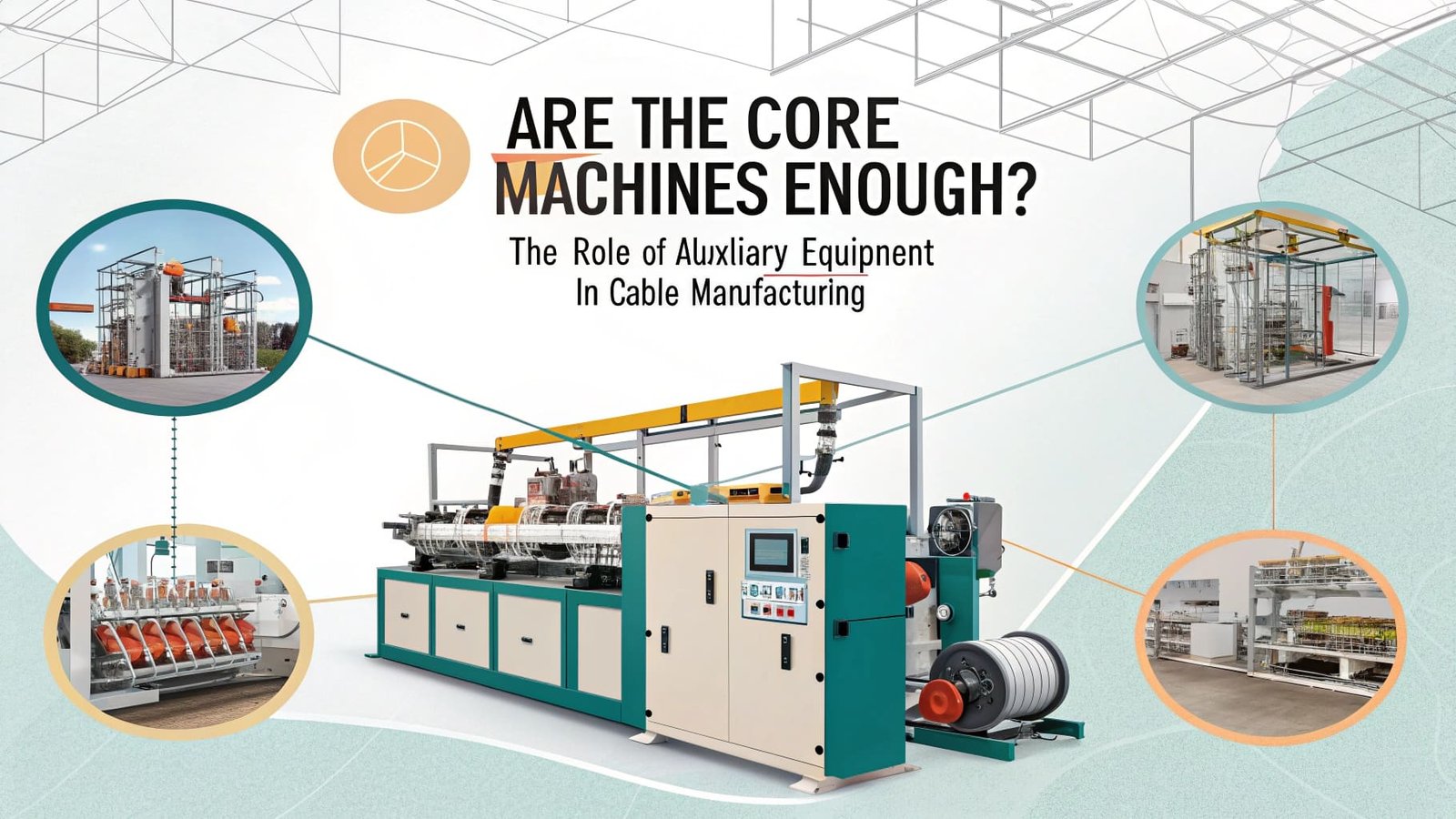

ما هي الآلات الأخرى التي تكمل خط الإنتاج؟

هل الآلات الأساسية كافية؟ التركيز فقط على السحب والتجديل والبثق قد يُخلّف فجوات في عمليتك، مما يُسبب اختناقات أو يمنعك من تصنيع أنواع معينة من الكابلات. لنلقِ نظرة على الآلات الداعمة.

بالإضافة إلى الثلاثي الأساسي، تعد الآلات المساعدة مثل آلات التدريع، وآلات التضفير، وآلات الشريط، وأنظمة التبريد المخصصة، وآلات القطع، وأنظمة تحضير المواد ضرورية لإنتاج أنواع محددة من الكابلات وضمان سير العمل بسلاسة.

الغوص بشكل أعمق في المعدات المساعدة

في حين أن السحب والتجديل والبثق يُشكلان جوهر صناعة الكابلات، إلا أن كابل الطاقة الفعال غالبًا ما يتطلب خطوات معالجة إضافية تُدار بواسطة آلات مساعدة. إهمال هذه الخطوات قد يعني عدم القدرة على إنتاج كابلات تلبي متطلبات السوق أو التحديات البيئية المحددة. بناءً على مشاريع العملاء ومراجع الصناعة (مثل تلك الصادرة عن ZMS أو HOOHA التي تُظهر خطوط الإنتاج الكاملة)، تلعب هذه الآلات أدوارًا بالغة الأهمية:

آلات التدريع

تتطلب العديد من كابلات الطاقة، وخاصةً تلك المخصصة للدفن المباشر أو للاستخدام في البيئات الصناعية الصعبة، حماية ميكانيكية. ويتم ذلك من خلال طبقة مدرعة تُوضع فوق الغلاف الداخلي.

- وظيفة: لحماية الكابل من قوى السحق والصدمات وهجمات القوارض.

- الأنواع:

- تدريع الأسلاك الفولاذية6 (سوا): يستخدم أسلاكًا فولاذية مجلفنة مربوطة بشكل حلزوني حول الكابل. شائع الاستخدام في الكابلات متعددة الأنوية. يتطلب آلات متينة قادرة على التعامل مع بكرات متعددة من أسلاك الفولاذ تدور حول مسار الكابل.

- درع الشريط الفولاذي (STA): يستخدم طبقتين من الشريط الفولاذي، تُطبّقان بشكل حلزوني، مع وجود فجوات متداخلة بين الطبقتين. يُستخدم غالبًا للكابلات أحادية النواة في بعض المناطق، أو حيث تكون المرونة أهم بقليل من مقاومة الصدمات القصوى.

- تسليح الأسلاك الألومنيوم (AWA): مشابه لـ SWA، ولكنه يستخدم أسلاك ألومنيوم. يُستخدم للكابلات أحادية النواة لأن الألومنيوم غير مغناطيسي، ويتجنب التيارات المستحثة التي قد تحدث مع الدروع الفولاذية في تطبيقات التيار المتردد أحادية النواة.

- التنسيب: عادةً ما تُجرى عملية التدريع بعد تركيب الغلاف الداخلي وتبريده. وفي كثير من الأحيان، يُضغط الغلاف الخارجي النهائي فوق طبقة التدريع.

آلات التضفير

يقدم التضفير شكلًا آخر من أشكال الحماية الميكانيكية أو يستخدم للحجب الكهربائي.

- وظيفة: يُكوّن طبقة منسوجة من الأسلاك المعدنية (مثل النحاس المعلب، أو الفولاذ المجلفن، أو الألومنيوم)، أو أحيانًا خيوط نسيجية، حول قلب الكابل. يوفر مرونة عالية، بالإضافة إلى مقاومة للتآكل أو حماية كهرومغناطيسية (EMC).

- التطبيقات: توجد عادة في كابلات التحكم، وكابلات الأجهزة، وبعض أسلاك الطاقة المرنة التي تتطلب الفحص.

- الأنواع: تختلف الآلات باختلاف عدد الحوامل (البكرات) التي تحمل مادة التضفير (مثلًا: ١٦، ٢٤، ٣٦). يعني زيادة عدد الحوامل تغطيةً أكثر كثافةً أو سرعةً في التطبيق.

آلات التسجيل

يعد استخدام أنواع مختلفة من الأشرطة أمرًا شائعًا في تصنيع الكابلات لتعزيز العزل أو الربط أو الفحص أو حواجز الحرائق.

- وظيفة: لف الأشرطة (مثل الأفلام البلاستيكية، وأشرطة الميكا، والأشرطة شبه الموصلة، وأشرطة منع تسرب المياه، أو الرقائق المعدنية) بشكل حلزوني حول الموصلات، أو النوى المعزولة، أو حزم الكابلات.

- التطبيقات:

- شريط الميكا: يوفر مقاومة للحريق، ويحافظ على سلامة الدائرة الكهربائية أثناء الحريق. ضروري لكابلات النجاة من الحرائق.

- الشريط شبه الموصل: يتم استخدامه فوق الموصل وتحت شاشة العزل في كابلات الجهد المتوسط والجهد العالي لتنعيم المجال الكهربائي.

- شريط مانع لتسرب المياه: ينتفخ عند ملامسته للرطوبة لمنع انتشار الماء على طول الكابل.

- شريط من رقائق النحاس/الألومنيوم: تُستخدم للفحص الكهربائي، غالبًا باستخدام سلك تصريف.

- أنواع الآلات: هناك حاجة إلى رؤوس شريط عمودية أو أفقية عالية السرعة مع التحكم الدقيق في الشد وضبط التداخل.

أنظمة التبريد

على الرغم من أن خطوط البثق تحتوي على أحواض تبريد متكاملة، إلا أن تحسين كفاءة التبريد أو التعامل مع سرعات الخطوط العالية قد يتطلب أنظمة أكثر تقدمًا أو تكميلية.

- وظيفة: ضمان تصلب سريع ومتساوٍ للطبقات المبثوقة دون التسبب في تشوه أو إجهاد متبقٍ. وهو أمرٌ مهمٌ للحفاظ على ثبات الأبعاد وخصائص المادة.

- الاعتبارات: يُعد طول الحوض، والتحكم في درجة حرارة الماء (باستخدام المبردات أحيانًا)، ودوران الماء، وكفاءة إزالة الماء (المسحات الهوائية) من الجوانب الرئيسية. على سبيل المثال، غالبًا ما تُسلّط شركة HOOHA الضوء على حلول التبريد المتكاملة في عروض خطوط إنتاجها.

آلات القطع واللف/اللف

في نهاية الخط، يجب تعبئة الكابل النهائي للتخزين والنقل.

- وظيفة: قِس طول الكابل بدقة واقطعه. ثم لفّه على أسطوانات التوصيل (بكرات خشبية أو فولاذية كبيرة) أو على شكل لفائف (للكابلات المرنة الأصغر حجمًا).

- سمات: غالبًا ما تتضمن الأنظمة الحديثة قياسًا آليًا للطول، وقطعًا مُتحكمًا به، ولفًا أو بَكْرةً آليًا مع آليات عرضية لضمان لفّ سلس. بعض الأنظمة تُدمج الطباعة/الوسم. تُدرج ZMS أنواعًا مُختلفة من آلات "السحاب"، والتي يُحتمل أنها تُشير إلى وظائف اللف أو الالتقاط.

آلات الوزن والخلط

ضروري لتحضير المركبات البلاستيكية المستخدمة في عملية البثق.

- وظيفة: قم بوزن المكونات المختلفة (راتينج البوليمر، الملدنات، الحشوات، المثبتات، الملونات، المواد المضافة) بدقة ثم قم بخلطها جيدًا لإنشاء مركب متجانس.

- أهمية: جودة المواد الثابتة ضرورية لضمان ثبات أداء عملية البثق وخصائص الكابلات النهائية. غالبًا ما تُغذّي أنظمة الخلط المركزية خطوط بثق متعددة.

غالبًا ما تكون هذه الآلات المساعدة بنفس أهمية المعدات الأساسية لإنتاج كابل طاقة جاهز للتسويق يلبي جميع المواصفات.

ماذا عن معدات الاختبار ومراقبة الجودة؟

كيف تضمن أن كابلات الطاقة التي تصنعها تلبي معايير السلامة والأداء؟ تخطي رقابة جودة6 يمكن أن يؤدي ذلك إلى سحب المنتجات ووقوع حوادث تتعلق بالسلامة وإلحاق الضرر بسمعتك.

ضروري معدات الاختبار7 تشمل أجهزة اختبار المقاومة، وأجهزة اختبار الشرارة (المتصلة بالتيار)، وأجهزة اختبار الجهد العالي، وأجهزة اختبار مقاومة العزل، وأدوات قياس الأبعاد (مثل ميكرومترات الليزر). تُتحقق هذه الأجهزة من سلامة الكهرباء، والأبعاد المادية، والالتزام بالسلامة.

التعمق في الاختبار ومراقبة الجودة

لا يكتمل تصنيع كابل الطاقة بمجرد خروجه من خط الإنتاج. يتطلب الأمر اختبارات صارمة و رقابة جودة6 اختبارات مراقبة الجودة ضرورية للغاية. تحمل كابلات الطاقة طاقة كهربائية كبيرة، وقد تؤدي الأعطال إلى عواقب وخيمة، بدءًا من تلف المعدات ومخاطر الحرائق والإصابات الشخصية. إن ضمان مطابقة كل متر من الكابل للمواصفات ومعايير السلامة المطلوبة أمرٌ لا غنى عنه. أُؤكد دائمًا لعملائي في شركة هونغكاي أن الاستثمار في معدات وإجراءات مراقبة الجودة المناسبة لا يقل أهمية عن الاستثمار في آلات الإنتاج نفسها. وتُؤكد المعلومات المُقدمة من جهات مثل شركة جيت واي للكابلات وموردي المعدات مثل شركة ZMS باستمرار على أهمية هذه الاختبارات.

يمكن تقسيم نظام الاختبار على نطاق واسع إلى اختبارات مباشرة (يتم إجراؤها أثناء التصنيع) واختبارات غير مباشرة (يتم إجراؤها على عينات أو أطوال الكابلات النهائية).

الاختبار المباشر (المراقبة المستمرة أثناء الإنتاج)

توفر هذه الاختبارات تغذية راجعة فورية، مما يسمح بإجراء تعديلات فورية في حال حدوث أي انحراف في المعلمات أو أعطال. هذا يقلل من النفايات ويضمن الاتساق طوال دورة الإنتاج.

- جهاز اختبار الشرارة: يُستخدم على نطاق واسع تقريبًا في خطوط بثق العزل. بعد البثق مباشرةً، وغالبًا قبل اكتمال التبريد، يمر السلك المعزول عبر سلسلة خرزية عالية الجهد أو قطب كهربائي ذي فرشاة. في حال وجود ثقب صغير، أو شق، أو بقعة رقيقة في العزل، تنتقل شرارة من القطب الكهربائي إلى الموصل (الذي عادةً ما يكون مؤرضًا). يؤدي هذا إلى إطلاق إنذار، وغالبًا ما يُفعّل نظام تحديد الأعطال. يوفر هذا النظام فحصًا مستمرًا لسلامة العزل.

- قياس القطر والمركزية: تُثبَّت ميكرومترات الليزر غير التلامسية بعد الطارد، غالبًا بعد التبريد. تقيس هذه الميكرومترات قطر الكابل باستمرار على محاور متعددة (عادةً X وY). كما يمكن للأنظمة المتقدمة قياس سُمك الجدار ومركزيته من خلال تحديد موضع الموصل داخل العازل. تضمن هذه البيانات استيفاء التفاوتات البعدية. يمكن لحلقات التغذية الراجعة أحيانًا ضبط سرعة الخط أو سرعة برغي الطارد تلقائيًا للحفاظ على القطر المستهدف.

- قياس السعة: بالنسبة لبعض أنواع الكابلات، مثل كابلات الطاقة متوسطة الجهد أو كابلات البيانات (وإن كانت أقل شيوعًا في كابلات الطاقة القياسية)، تُعدّ السعة لكل وحدة طول معيارًا كهربائيًا بالغ الأهمية. تُراقب أجهزة اختبار السعة الخطية هذه السعة باستمرار، مما يُوفر فهمًا دقيقًا لتناسق الأبعاد وخصائص المواد.

الاختبار خارج الخط (التحقق من الدفعة أو المنتج النهائي)

بمجرد إنتاج طول محدد من الكابل (عادة ما يتم لفه على أسطوانة أو بكرة التسليم النهائية)، فإنه يخضع لسلسلة من الاختبارات الشاملة، والتي يتم إجراؤها عادة في مختبر مراقبة الجودة المخصص.

- اختبار مقاومة الموصل: يقيس هذا الاختبار الأساسي المقاومة الكهربائية المستمرة للموصلات الرئيسية لكل وحدة طول (مثلاً، أوم لكل كيلومتر). ويتحقق من استخدام مادة الموصل الصحيحة (النحاس أو الألومنيوم) ومساحة المقطع العرضي، ومن فعالية عملية التجديل. تؤدي المقاومة العالية إلى فقدان مفرط للطاقة (خسائر I²R) وتوليد حرارة. تُستخدم جسور مقاومة دقيقة أو ميكرومترات.

- اختبار الجهد العالي (HV) / اختبار القوة العازلة: هذا اختبار سلامة بالغ الأهمية يُحاكي جهدًا يتجاوز بكثير جهد التشغيل الطبيعي. يُطبّق جهد تيار متردد عالٍ، أو أحيانًا جهد مستمر (يُحدده معيار الكابل ذي الصلة، وغالبًا ما يكون أضعاف الجهد المُصنّف) بين الموصل (أو الموصلات) وسطح الأرض (مثلًا، حاجز/درع معدني، أو الكابل المُغمر في حمام مائي) لمدة مُحددة (مثلًا، 5 دقائق، 15 دقيقة). يجب أن يتحمل العازل هذا الجهد دون أي عطل كهربائي (ثقب). يُثبت هذا سلامة العازل وخلوه من العيوب الرئيسية.

- اختبار مقاومة العزل: يقيس هذا الجهاز مقاومة مادة العزل نفسها لتيار التسرب. يُطبّق جهد تيار مستمر عالي (عادةً ٥٠٠ فولت، ١٠٠٠ فولت، ٢٥٠٠ فولت، أو ٥٠٠٠ فولت، حسب تصنيف الكابل، ولكنه أقل من جهد اختبار الجهد العالي) بين الموصل والأرض. يُقاس تيار التسرب الناتج، وتُحسب المقاومة (بوحدة ميجا أوم أو جيجا أوم لكل كيلومتر). تشير القيمة المنخفضة إلى مشاكل محتملة، مثل تسرب الرطوبة، أو التلوث، أو تدهور المادة. تُعدّ أجهزة الميجا أوممتر عالية القدرة أدوات قياسية هنا.

- التحقق من الأبعاد: باستخدام أدوات مثل أجهزة عرض المقطع (لعرض المقطع العرضي بدقة)، ومجاهر القياس، والفرجار، وأشرطة القياس، يتم التحقق فعليًا من القطر الكلي، وسمك العزل وجدار الغلاف، وأبعاد الموصل، ومركزية الطبقة على العينات المقطوعة من الكابل النهائي. وهذا يؤكد الامتثال للأبعاد المادية المحددة.

- اختبارات قوة الشد والاستطالة: تُختبر عينات من مادة الموصل ومركبات العزل/الغلاف باستخدام جهاز اختبار الشد. يقيس هذا الجهاز القوة اللازمة لكسر العينة (قوة الشد) ومدى تمددها قبل الكسر (الاستطالة). تُعد هذه الخصائص الميكانيكية أساسية لضمان قدرة الكابل على تحمل ضغوط التركيب والخدمة طويلة الأمد.

- الاختبارات المتخصصة (حسب نوع الكابل والمعايير):

- اختبار التفريغ الجزئي (PD): يُستخدم هذا الجهاز بشكل أساسي لكابلات الجهد المتوسط والعالي. يكشف عن التفريغات الكهربائية الطفيفة التي تحدث داخل الفراغات أو عند واجهات نظام العزل تحت ضغط جهد التيار المتردد. يُعدّ نشاط التفريغ الكهربائي مؤشرًا رئيسيًا لاحتمالية فشل العزل على المدى الطويل.

- اختبارات مقاومة اللهب / مقاومة الحرائق / انبعاث الدخان / محتوى الهالوجين: مجموعة من الاختبارات للتحقق من أداء الكابل في ظروف الحريق، وهي ضرورية للامتثال لمعايير السلامة في المباني والبنية التحتية (مثل سلسلة IEC 60332، وIEC 60754، وIEC 61034). تتطلب غرف اختبار متخصصة للحرائق.

- اختبارات الشيخوخة: يتم إخضاع العينات لظروف الشيخوخة المتسارعة (على سبيل المثال، التعرض لفترات طويلة لدرجات حرارة عالية في الأفران) تليها اختبارات ميكانيكية أو كهربائية للتنبؤ بأداء الكابل وعمر الخدمة على المدى الطويل.

لا يتطلب تطبيق نظام مراقبة جودة فعال المعدات فحسب، بل يتطلب أيضًا إجراءات موثقة، وفنيين مدربين، وجداول معايرة، وحفظ سجلات دقيقة. إنه التزام مستمر بالجودة يبني ثقة العملاء. في هونغكاي، نساعد عملاءنا باستمرار في تحديد بروتوكولات الاختبار والمعدات اللازمة لأسواقهم ومعاييرهم المستهدفة.

خاتمة

يتضمن تجهيز خط إنتاج كابلات الطاقة اختيار الآلات الأساسية، مثل خطوط السحب والتجديل والبثق، بالإضافة إلى معدات مساعدة واختبار أساسية. يضمن الاختيار الدقيق الجودة والسلامة والكفاءة.

-

استكشف هذا الرابط لفهم مدى أهمية آلات سحب الأسلاك لتحقيق حجم الموصل المناسب في تصنيع كابلات الطاقة.↩ ↩

-

تعرف على دور آلات تجديل الكابلات في تعزيز مرونة الكابلات والأداء الكهربائي، وهو أمر بالغ الأهمية للحصول على كابلات طاقة عالية الجودة.↩

-

اكتشف تعقيدات خطوط البثق وكيفية تطبيق العزل والتغليف، وهو أمر حيوي لحماية الكابلات وتحسين أدائها.↩ ↩

-

اكتشف مزايا مواد LSZH، والتي تعتبر بالغة الأهمية للسلامة والاعتبارات البيئية في إنتاج الكابلات.↩

-

تعرف على خصائص مادة XLPE ولماذا تعتبر العزل المفضل للكابلات ذات الجهد المتوسط والعالي.↩

-

يُعد فهم مراقبة الجودة في تصنيع كابلات الطاقة أمرًا بالغ الأهمية لضمان السلامة والامتثال. استكشف هذا المورد للاطلاع على أفضل الممارسات والرؤى.↩ ↩ ↩

-

اكتشف معدات الاختبار الأساسية التي تضمن سلامة وأداء كابلات الطاقة، والتي تعد حيوية لأي مصنع في الصناعة.↩

![أدوات اختبار الكابلات كابلات الطاقة [معدات الاختبار] (https://hkcablemachine.com/what-machinery-do-you-need-to-manufacture-power-cables/?srsltid=AfmBOooPJQ877SeGMjp5Xn1DqcINfoulXOJWLfmmn-uB79eEk070oJEu)[^2] الإعداد في الهواء الطلق](https://hkcablemachine.com/wp-content/uploads/2025/04/industrial-infographic-titled-ensuring-power-cabl.jpg)